Физика металлов и металловедение, 2022, T. 123, № 8, стр. 888-894

Синергическое влияние рения и рутения на длительную прочность монокристаллов никелевых жаропрочных сплавов III‒IV поколений

И. Л. Светлов a, Н. В. Петрушин a, *, А. И. Епишин b, Е. С. Елютин a

a Федеральное государственное унитарное предприятие “Всероссийский научно-исследовательский институт авиационных материалов” Национального исследовательского центра “Курчатовский институт”

105005 Москва, ул. Радио, 17, Россия

b Федеральное государственное бюджетное учреждение науки

“Институт структурной макрокинетики и проблем материаловедения им. А.Г. Мержанова” РАН

142432 Черноголовка, ул. Академика Осипьяна, 8, Россия

* E-mail: nv_petrushin@mail.ru

Поступила в редакцию 01.03.2022

После доработки 30.05.2022

Принята к публикации 31.05.2022

- EDN: UXYQCF

- DOI: 10.31857/S0015323022080137

Аннотация

Проведены сравнительные испытания на длительную прочность [001] монокристаллов никелевых жаропрочных ренийсодержащего сплава III поколения ВЖМ1 и рений-рутенийсодержащего сплава IV поколения ВЖМ4 при температурах 850, 1000, 1100 и 1150°С продолжительностью до ~3000 часов. Установлено, что сплавы равно жаропрочны при температуре 850°С. При высоких температурах 1000, 1100 и 1150°С кривые длительной прочности $\sigma = f\left( \tau \right)$ сплавов пересекаются: при малых временах длительная прочность сплава ВЖМ1 превышает таковую сплава ВЖМ4, а при больших временах имеет место инверсия длительной прочности. Время, при котором пересекаются кривые длительной прочности, с повышением температуры смещается в сторону меньших значений и соответствует продолжительности инкубационного периода образования ТПУ-фаз в структуре сплава ВЖМ1. При идентичных условиях испытания объемная доля ТПУ-фаз в структуре сплава ВЖМ1 значительно больше, чем в сплаве ВЖМ4.

ВВЕДЕНИЕ

К настоящему времени разработано большое количество никелевых жаропрочных сплавов (НЖС) для литья монокристаллических лопаток, а также изготовления методами порошковой металлургии дисков авиационных газотурбинных двигателей (ГТД) и стационарных энергетических газовых турбин [1, 2].

В зависимости от системы легирования монокристаллические НЖС принято разделять на пять поколений, от I до V. Традиционный способ повышения служебных свойств сплавов поколения I заключался в нахождении оптимального сочетания таких легирующих элементов как Al, Ti, Cr, Co, Mo, Nb, Ta и W. Однако этот способ себя полностью исчерпал, и поэтому, начиная с поколения II, НЖС дополнительно легируют дефицитным элементом рением, а с поколения IV еще и рутением – элементом платиновой группы. Легирование этими элементами существенно повышает жаропрочность, но при этом вследствие большой массы атомов Re и Ru и высокой стоимости этих элементов значительно возрастают плотность и стоимость сплавов. Поэтому применение Re и Ru в металлургии НЖС следует тщательно оптимизировать, учитывая механизмы повышения прочностных характеристик НЖС при легировании этими элементами. Имеется немало работ, посвященных так называемому “рениевому эффекту” ‒ повышению высокотемпературных механических свойств монокристаллических НЖС II и III поколений за счет легирования рением [3–6]. Менее изучено влияние легирования рутением [7, 8]. Имеющиеся литературные данные о механизмах упрочнения-легированных рением и рутением НЖС часто носят противоречивый характер. Поэтому возникла необходимость в проведении дополнительных исследований. Наибольший интерес представляет синергическое влияние рения и рутения на жаропрочность, реализованное в НЖС IV и V поколений [9–12].

Цель данной работы заключалась в исследовании и сравнении длительной прочности монокристаллических НЖС III и IV поколений.

Синергический упрочняющий эффект рения и рутения обсуждается на основании полученных результатов и имеющихся литературных данных.

МАТЕРИАЛЫ И МЕТОДЫ

Объектами исследования являлись монокристаллы разработанных ВИАМ НЖС марок ВЖМ1 и ВЖМ4 [11]. Химический состав сплавов приведен в табл. 1. Как видно из табл. 1, сплав ВЖМ1 содержит 9.3% мас. Re, но не содержит Ru. Согласно принятой классификации сплав ВЖМ1 относится к III поколению монокристаллических НЖС. Сплав ВЖМ4 содержит 6.0 мас. % Re и 4.0 мас. % Ru и относится к сплавам IV поколения. Суммарные концентрации Re и Ru в этих сплавах приблизительно равны.

Таблица 1.

Химический состав никелевых жаропрочных сплавов ВЖМ1 и ВЖМ4, мас. % [13]

| Сплав | Ni | Al | Cr | Co | Mo | Ta | W | Re | Ru |

|---|---|---|---|---|---|---|---|---|---|

| ВЖМ1 | Основа | 5.75 | 2.5 | 11.0 | 2.0 | 8.8 | 1.3 | 9.3 | ‒ |

| ВЖМ4 | Основа | 6.0 | 2.5 | 6.0 | 4.0 | 4.5 | 4.0 | 6.0 | 4.0 |

Монокристаллы (прутки диаметром 15 и длиной 185 мм) из сплавов ВЖМ1 и ВЖМ4 с осевой кристаллографической ориентацией [001] отливали по методу LMC (Liquid Metal Cooling) в установках для направленной кристаллизации (ВИАМ) УВНЭС-5 (сплав ВЖМ1, скорость кристаллизации R = 0.4 см/мин, осевой градиент температуры перед фронтом роста G ≈ 120°C/см) и УВНК-9А (сплав ВЖМ4, R = 0.7 см/мин, G ≈ ≈ 60°C/см). Для зарождения монокристаллической структуры заданной [001] ориентации в отливках из исследованных сплавов использовали специальные затравки из монокристаллов сплава Ni–W, которые закладывали в затравочные полости литейных керамических форм.

Определение кристаллографической ориентации полученных монокристаллов проводили на рентгеновском дифрактометре ДРОН-3.

Для формирования оптимальной γ/γʹ-микроструктуры, монокристаллы подвергали термической обработке, состоящей из ступенчатой гомогенизации в интервале температур 1285‒1320°C в течение 26 ч и двухступенчатого старения при температурах 1130 и 870°С.

Микроструктурные исследования выполняли на растровом электронном микроскопе (РЭМ) JSM-840. Для этого использовали микрошлифы, изготовленные из термообработанных монокристаллов (плоскость (001)) и рабочей части образцов, испытанных на длительную прочность (плоскость, параллельная продольной оси образца).

Образцы c рабочей частью длиной 25 мм и диаметром 5 мм для испытаний изготавливали из термически обработанных монокристаллов, отклонение ориентации [001] от продольной оси которых не превышало 10 град. Испытания образцов на длительную прочность с определением времени до разрушения (долговечность) проводили на машинах ZST2/3-ВИЭТ на воздухе при температурах 850, 1000, 1100 и 1150 °С и разных уровнях приложенных растягивающих напряжений.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

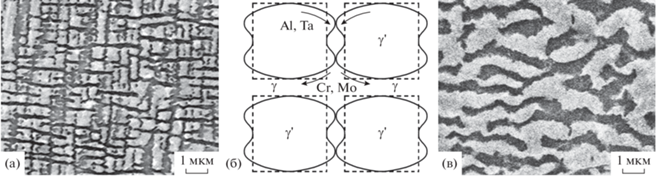

Микроструктура монокристаллов сплавов после полного цикла термической обработки представлена на рис. 1.

Как следует из рис. 1, после высокотемпературной гомогенизации и двухступенчатого старения в монокристаллах обоих сплавов сформировалась регулярная γ/γ′-микроструктура кубоидной морфологии с размером γ′-частиц около 0.5 мкм.

Длительная прочность. На рис. 2 представлены результаты испытаний [001] монокристаллов сплавов ВЖМ1 и ВЖМ4 на длительную прочность при температурах 850, 1000, 1100 и 1150°С. Круглые точки на рис. 2 соответствуют сплаву ВЖМ1, треугольные – сплаву ВЖМ4. Штриховые и сплошные кривые соответственно являются аппроксимацией временных зависимостей длительной прочности сплавов ВЖМ1 и ВЖМ4. Как видно из рис. 2, при температуре 850°С, отвечающей примерно рабочим условиям замка турбинной лопатки, сплавы ВЖМ1 и ВЖМ4 имеют практически одинаковую длительную прочность вплоть до значений долговечностей в 1000 ч.

Рис. 2.

Кривые длительной прочности [001] монокристаллов сплавов ВЖМ1 и ВЖМ4 при температурах 850, 1000, 1100 и 1150°С (круглые точки и штриховые кривые соответствуют сплаву ВЖМ1, треугольные точки и сплошные кривые – сплаву ВЖМ4; а–а ‒ линия инверсии длительной прочности сплавов ВЖМ1 и ВЖМ4.

Что касается температурного интервала 1000‒ 1150°С, соответствующего рабочим условиях пера турбинной лопатки, то здесь при больших долговечностях сплав ВЖМ4 по длительной прочности намного превосходит сплав ВЖМ1, а при малых долговечностях имеет место инверсия – жаропрочность сплава ВЖМ1 выше таковой сплава ВЖМ4.

Следует обратить внимание на то, что долговечность ${{\tau }^{Т}}$ (время до разрушения, где Т ‒ температура, °С), при которой пересекаются кривые длительной прочности сплавов ВЖМ1 и ВЖМ4 (линия инверсии а‒а на рис. 2), смещается в сторону меньших значений с повышением температуры: τ850 ≈ 900 ч, τ1000 ≈ 400 ч, τ1100 ≈ 90 ч и τ1150 ≈ 50 ч.

Левее линии инверсии а‒а более жаропрочным является сплав ВЖМ1. Правее линии инверсии а‒а преимущество сплава ВЖМ4 возрастает как с повышением температуры, так и с увеличением длительности испытаний при понижении прикладываемого растягивающего напряжения. Так при температуре 1150°С и напряжении 60 МПа долговечность сплава ВЖМ1 составляет около 500 ч, тогда как сплава ВЖМ4 – около 3000 ч, т.е. превышает долговечность ВЖМ1 в 6 раз! Столь большое преимущество сплава ВЖМ4 является определяющим, так как технические условия эксплуатации лопаток ГТД предполагают их длительную работу при относительно низких напряжениях.

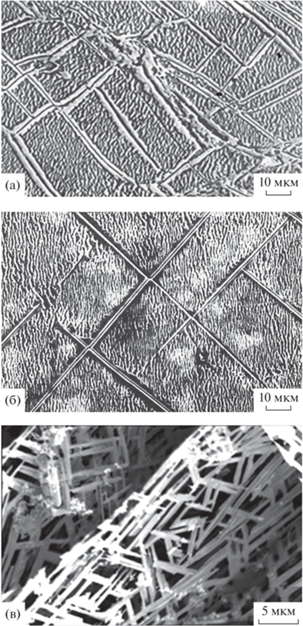

Анализ РЭМ-изображений микроструктуры сплавов ВЖМ1 и ВЖМ4 после длительных испытаний свидетельствуют о том, что в процессе высокотемпературной ползучести сплавы претерпевают существенную эволюцию структурно-фазового состояния, а именно образуется рафт-структура (рис. 3а, 3в), происходит топологическая инверсия γ/γ'-микроструктуры (рис. 4) и выделяются топологически плотно упакованные (ТПУ) фазы (рис. 5). Рассмотрим более подробно каждый из этих процессов.

Рис. 3.

γ/γ'-микроструктура монокристаллов сплава ВЖМ4 после испытаний на длительную прочность: а ‒ τ = 507 ч при 850°C и σ = 635 МПа; б ‒ схема начальной стадии образования рафтинга [16]; в ‒ τ = 93 ч при 1100°C и σ = 180 МПа.

Рис. 4.

Топологическая инверсия γ/γ'-микроструктуры сплава ВЖМ4 (τ = 1274 ч при 1000°С и σ = = 200 МПа).

Рис. 5.

ТПУ-фазы в микроструктуре монокристаллов сплавов после испытаний на длительную прочность: а ‒ сплав ВЖМ1 (τ = 559 ч при 1100°С и σ = 120 МПа); б ‒ сплав ВЖМ4 (τ = 1303 ч при 1100°C и σ = = 130 МПа); в ‒ сплав ВЖМ1 (τ = 2591 ч при 1000°С и σ = 130 МПа) [21].

Образование рафт-структуры. При одноосном высокотемпературном растягивающим нагружении монокристаллов НЖС вдоль кристаллографического направления [001] сначала происходит пластическая деформация горизонтальных γ-прослоек [14], вследствие чего вокруг γ'-частиц образуется анизотропное поле давлений. Диффузия атомов легирующих элементов в этом поле давлений приводит к анизотропному огрублению исходно кубоидных частиц γ'-фазы, которые коалесцируют и сращиваются в пластины, ориентированные перпендикулярно оси приложенного растягивающего напряжения, и образуется так называемая рафт-структура [15–17]. При этом следует отметить, что в ренийсодержащих сплавах скорость огрубления γ/γ'-микроструктуры контролируется диффузией рения, который имеет наименьший коэффициент диффузии в никеле по сравнению с другими элементами, используемыми для легирования НЖС [18].

На рис. 3а зафиксирована начальная стадия образования рафт-структуры в сплаве ВЖМ4 при испытании на длительную прочность в течение 507 ч при температуре 850°С. Видно, что при этих условиях γ/γ'-рафтинг еще не полностью сформирован.

На рис. 3б приведена схема начальной стадии направленной коалесценции двух γ'-частиц [16]. В результате перекрестной диффузии вершины кубических частиц скругляются, а на вертикальных гранях образуются по два “горба”. Высота этих горбов увеличивается до тех пор, пока они не соприкоснутся с вершинами горбов на противоположной грани соседней γ'-частицы. Подобным образом сращиваются остальные частицы в одной плоскости (001), и так образуется пластинчатая рафт-структура γʹ-фазы. На рис. 3в приведена структура полностью сформированного γ/γʹ-рафтинга через 93 ч при температуре 1100°С в монокристаллах сплава ВЖМ4. В работе [19] показано, что сформированная рафт-структура блокирует движение дислокаций и, таким образом, замедляет скорость высокотемпературной ползучести, при этом долговечность сплава определяется термической стабильностью γ/γ'-микроструктуры.

Топологическая инверсия γ/γ'-микроструктуры. В процессе высокотемпературной длительной ползучести γ/γ'-микроструктура огрубляется, γ'-пластины утолщаются, становятся короче и окружают γ-фазу путем образования γ'-перемычек между соседними γ'-пластинами (рис. 4) ‒ происходит топологическое превращение γ/γ'-микроструктуры и γ'-фаза превращается в матрицу. Такое микроструктурное превращение сопровождается значительным повышением скорости ползучести [20].

Выделение топологически плотноупакованных фаз. В процессе длительной ползучести при температуре 1100°С в исследованных монокристаллах сплавов ВЖМ1 и ВЖМ4 обнаружена фазовая нестабильность, проявляющаяся в образовании пластинчатых частиц (темные выделения в светлой оболочке из γʹ-фазы на рис. 5а, 5б), обогащенных рением, – предположительно, топологически плотно упакованных фаз.

ТПУ-фазы имеют кристаллические решетки различного типа, разные химические составы и разнообразную морфологию. Тетрагональная σ‑фаза имеет пластинчатую морфологию. Когда пластинки σ-фазы пересекаются плоскостью (001) монокристального образца, то они выглядят как иголки, μ-фаза имеет форму реек. Ромбоэдрическая R фаза имеет своеобразную форму в виде “плетеной корзины”, такая структура наблюдается в сплаве ВЖМ1 после ползучести в течение 2591 ч при температуре 1000°С и напряжении 130 МПа (рис. 5в) [21].

ТПУ фазы обогащены γ-упрочняющими элементами, например, μ-фаза в НЖС сплаве II поколения ЖС36-ВИ с 2 мас. % Re имеет приблизительно следующий состав (в мас. %): 23Ni‒ 8Co‒40W‒20Re‒4Mo‒5Cr; ее стехиометрическая формула может быть приближенно представлена в виде (Ni,Co)7(Cr,W,Re,Mo)6 [22].

Таким образом, выделение ТПУ-фаз приводит к уменьшению концентраций легирующих элементов в γ-фазе и, как следствие, к ослаблению твердорастворного упрочнения этой фазы. В свою очередь, это влечет за собой макроскопическое разупрочнение сплава в целом и понижение его жаропрочности.

Из сравнения микроструктур сплавов ВЖМ1 и ВЖМ4 на рис. 5а и 5б следует очевидный вывод о значительной разнице в кинетике выделения ТПУ-фаз. После испытаний при температуре 1100°С в течение 1303 ч в сплаве ВЖМ4 поверхностная доля выделившихся ТПУ частиц составляет ~4.5%, тогда как в сплаве ВЖМ1 при этой же температуре за 559 ч поверхностная доля выделившихся ТПУ частиц достигает ~28%. Отсюда приближенно можно оценить соотношение средних скоростей (V) выделения частиц ТПУ-фаз при температуре 1100°С в этих двух сплавах: $V_{{{\text{ВЖМ1}}}}^{{{\text{ТПУ}}}}$ ≈ ≈ $15V_{{{\text{ВЖМ4}}}}^{{{\text{ТПУ}}}},$ т.е. скорость выделения ТПУ-фаз в сплаве ВЖМ1 превышает таковую в сплаве ВЖМ4 в 15 раз. Такая более высокая фазовая стабильность сплава ВЖМ4 обусловлена легированием рутением.

Принимая во внимание результаты проведенных микроструктурных исследований, можно полагать, что точки пересечения кривых длительной прочности (линия инверсия жаропрочности) сплавов ВЖМ1 и ВЖМ4, представленных на рис. 2, соответствуют окончанию инкубационного периода и началу выделения ТПУ-фаз.

В литературе обсуждаются кинетические и термодинамические гипотезы о влиянии рутения на фазовую стабильность НЖС [23–26]. Согласно [24] подавление роста ТПУ-фаз в ренийсодержащих НЖС с рутением обусловлено низкой растворимостью Ru в этих фазах. Это приводит при легировании рутением к изменению коэффициентов распределения других элементов между фазами γ и γ' НЖС на так называемое “обратное перераспределение” (анг. reverse partitioning). Вследствие чего атомы Re частично вытесняется в γ'-фазу из γ-матрицы, стабилизируя последнюю. Однако авторы работы [25] сделали предположение, что более важным является влияние рутения на скорость образования зародышей выделений ТПУ-фаз, ее снижение обусловлено повышением энергии интерфейса между решетками σ-фазы и γ-матрицы. По данным [26], легирование рутением увеличивает продолжительность инкубационного периода образования ТПУ-фаз, уменьшает скорость их роста, а также понижает предельную (равновесную) объемную долю ТПУ фаз.

В литературе рассматривают, по крайней мере, три механизма влияния ТПУ-фаз на длительную прочность монокристаллов НЖС [27]. Обычно отрицательное влияние хрупких фаз на жаропрочность связывают с зарождением на них микротрещин и соответствующим уменьшением пластичности. Однако образцы сплава ВЖМ1 в процессе длительных испытаний при температурах 1000 и 1100°C показали достаточно высокую длительную пластичность (20‒30%) несмотря на значительную объемную долю хрупких частиц ТПУ-фаз. Поэтому этот механизм не стоит рассматривать как основной.

Другой механизм заключается в деградации направленной рафт-структуры упрочняющей γ′-фазы в процессе высокотемпературной ползучести в локальных местах выделения ТПУ-фаз. Однако при этом одновременно происходит упрочнение этих локальных областей твердыми вытянутыми частицами ТПУ-фаз. Поэтому данный механизм также не стоит рассматривать как основной.

Общепринятый механизм, по которому ТПУ-фазы понижают жаропрочность монокристаллов НЖС, основан на том факте, что при выделении ТПУ фаз в процессе ползучести происходит значительное обеднение γ-твердого раствора тугоплавкими элементами, которые переходят в состав ТПУ-фаз. Действительно, в [28] показано, что после длительной высокотемпературной выдержки в сплаве ВЖМ1 выделяется ромбоэдрическая ТПУ R-фаза следующего химического состава (мас. %): 51.5Re‒23.5Co‒14.8Cr‒4.2Mo‒3.3W‒2.7Та. Данная R-фаза содержит свыше 50 мас. % рения за счет уменьшения содержания этого элемента в γ-твердом растворе сплава. Таким образом, выделение ТПУ-фаз сопровождается снижением твердорастворного упрочнения рением и, как следствие, уменьшением сопротивления движению дислокаций в процессе ползучести, что в макромасштабе понижает жаропрочность НЖС.

ВЫВОДЫ

1. Проведены сравнительные испытания на длительную прочность и исследованы микроструктуры монокристаллов двух никелевых жаропрочных сплавов: ренийсодержащего (9.3Re) сплава III поколения ВЖМ1 и рений-рутенийсодержащего (6Re, 4Ru) сплава IV поколения ВЖМ4.

2. Обнаружено, что при средних (850°С) и высоких (1000‒1150°С) температурах на малых временных базах по длительной прочности сплав ВЖМ1 превосходит сплав ВЖМ4. При высоких температурах (1000‒1150°C) и продолжительных временах испытаний, типичных для условий эксплуатации лопаток ГТД, сплав ВЖМ4 по длительной прочности значительно превосходит сплав ВЖМ1: при температуре 1150°С и напряжении 60 МПа долговечность сплава ВЖМ1 составляет ~500 ч, тогда как долговечность сплава ВЖМ4 в 6 раз выше и составляет ~3000 ч. Скорость выделения ТПУ фаз при температуре 1100°С в сплаве ВЖМ1 превышает таковую в сплаве ВЖМ4 в 15 раз.

3. Рений значительно увеличивает высокотемпературную длительную прочность никелевых жаропрочных сплавов, но потенциально является элементом, дестабилизирующим фазовую структуру сплава. Напротив, рутений повышает фазовую стабильность ренийсодержащих никелевых жаропрочных сплавов, замедляя скорость выделения ТПУ-фаз и понижая их равновесную объемную долю. Одновременное взаимодействие рения и рутения превосходит простую сумму действий каждого из указанных легирующих элементов и тем самым осуществляется синергическое взаимовлияние рения и рутения на повышение длительной прочности монокристаллов никелевых жаропрочных сплавов.

Список литературы

Шалин Р.Е., Светлов И.Л., Качанов Е.Б., Толораия В.Н., Гаврилин О.С. Монокристаллы никелевых жаропрочных сплавов. М.: Машиностроение, 1997. 336 с.

Рогожкин С.В., Бер Л.Б., Никитин А.А., Хомич А.А., Разницын О.А., Лукьянчук, А.А., Шутов А.С., Карашаев М.М., Залужный А.Г. Исследование гранулируемого жаропрочного никелевого сплава методом атомно-зондовой томографии // ФММ. 2020. Т. 121. № 1. С. 60–71.

Huang M., Zhu J. An overview of rhenium effect in single-crystal superalloys // Rare Metals. 2016. V. 35. № 2. P. 127–139.

Петрушин Н.В., Оспенникова О.Г., Елютин Е.С. Рений в монокристаллических жаропрочных никелевых сплавах для лопаток газотурбинных двигателей // Авиационные материалы и технологии. 2014. № S5. С. 5–16.

Epishin A.I., Fedelich B., Viguier B., Schriever S., Svetlov I.L., Petrushin N.V., Saillard R., Proietti A., Poquillon D., Chyrkin A. Creep of single-crystals of nickel-base γ-alloy at temperatures between 1150°C and 1288°C // Mater. Sci. Eng. A. 2021. V. 825. P. 141880.

Lu F., Antonov S., Zheng Y., Fraser H.L., Wang D., Zhang J., Feng Q. Effect of Re on long-term creep behavior of nickel-based single-crystal superalloys for industrial gas turbine applications // Superalloys 2020. PA: TMS. 2020. P. 218–227.

Song W., Wang X.G., Li J.G., Meng J., Yang Y.H., Liu J.L., Liu J.D., Zhou Y.Z., Sun X.F. Effect of Ru on tensile behavior and deformation mechanism of a nickel-based single crystal superalloy // Mater. Sci. Eng. A. 2021. V. 802. P. 140430.

Shi Q., Huo J., Zheng Y., Feng Q. Influence of Mo and Ru additions on the creep behavior of Ni-based single crystal superalloys at 1100°C // Mater. Sci. Eng. A. 2018. V. 725. P. 148–159.

Yu X.X., Wang C.Y., Zhang X.N., Yan P., Zhang Z. Synergistic effect of rhenium and ruthenium in nickel-based single crystal superalloys // J. Alloys Compd. 2014. V. 582. P. 299‒304.

Walston S., Cetel A., MacKay R., O’Hara K., Duhl D., Dreshfield R. Joint development of a fourth generation single crystal superalloy // Superalloys 2004. PA: TMS. 2004. P. 15−24.

Каблов Е.Н., Петрушин Н.В., Светлов И.Л., Демонис И.М. Литейные жаропрочные никелевые сплавы для перспективных авиационных ГТД // Технология легких сплавов. 2007. № 2. С. 6–16.

Петрушин Н.В., Елютин Е.С., Висик Е.М., Голынец С.А. Разработка монокристаллического жаропрочного никелевого сплава V поколения // Металлы. 2017. № 6. С. 38–51.

Петрушин Н.В., Оспенникова О.Г., Светлов И.Л. Монокристаллические жаропрочные никелевые сплавы для лопаток перспективных ГТД // Авиационные материалы и технологии. 2017. № S. С. 72–103.

Link T., Epishin A., Fedelich B. Inhomogeneity of misfit stresses in nickel-base superalloys: effect on propagation of matrix dislocation loops // Philos. Mag. 2009. V. 89. P. 1141‒1159.

Nabarro F.R.N. Rafting in superalloys // Metall. Mater. Trans A. 1996. V. 27. № 3. P. 513‒530.

Svetlov I.L., Golovko B.A., Epishin A.I., Abalakin N.P. Diffusional mechanism of γ'-phase particles coalescence in single crystals in nickel-base superalloys // Scripta Metall. Mater. 1992. V. 26. № 9. P. 1353‒1358.

Кузнецов В.П., Лесников В.П., Конакова И.П., Попов Н.А., Квасницкая Ю.Г. Структурные и фазовые превращения в монокристаллическом никелевом сплаве, легированном рением и рутением, в условиях испытаний на длительную прочность // МиТОМ. 2015. № 8(722). С. 55–59.

Епишин А.И., Линк Т., Нольце Г., Светлов И.Л, Бокштейн Б.С., Родин А.О., Саливан Нойман Р., Одер Г., Диффузионные процессы в многокомпонентной системе никелевый жаропрочный сплав-никель // ФММ. 2014. Т. 115. № 1. С. 23–31.

Reed R.C., Matan N., Cox D.C., Rist M.A., Rae C.M.F. Creep of CMSX-4 superalloy single crystals: effects of rafting at high temperature // Acta Mater. 1999. V. 47. № 12. P. 3367‒3381.

Epishin A., Link T., Bruckner U., Portella P.D. Kinetics of topological inversion of the γ/γ'-microstructure during high temperature creep of a nickel-base superalloy // Acta Mater. 2001. V. 49. № 19. P. 4017–4023.

Морозова Г.И., Тимофеева О.Б., Петрушин Н.В. Особенности структуры и фазового состава высокорениевого никелевого жаропрочного сплава // МиТОМ. 2009. № 2(644). С. 10–16.

Кузнецов В.П., Лесников В.П., Попов Н.А. Структура и свойства монокристаллических жаропрочных никелевых сплавов. Екатеринбург: Изд-во Урал. ун-та. 2016. 160 с.

Matuszewski K., Müller A., Ritter N., Rettig R., Kurzydłowski K.J., Singer R.F. On the thermodynamics and kinetics of TCP phase precipitation in Re- and Ru-containing Ni-base superalloys // Adv. Eng. Mater. 2015. V. 17. № 8. P. 1127‒1133.

Neumeier S., Pyczak F., Göken M. The influence of ruthenium and rhenium on the local properties of the γ- and γ′-phase in nickel-base superalloys and their consequences for alloy behavior // Superalloys 2008. PA: TMS. 2008. P. 109–119.

Rettig R., Singer R.F. Influence of ruthenium on topologically close packed phase precipitation in single-crystal Ni-based superalloys: numerical experiments and validation // Superalloys 2012. PA: TMS. 2012. P. 205–214.

Matuszewski K., Rettig R., Matysiak H., Peng Z., Povstugar I., Choi P., Müller J., Raabe D., Spiecker E. Kurzydłowski K.J., Singer R.F. Effect of ruthenium on the precipitation of topologically close packed phases in nickel-base superalloys of 3rd and 4th generation // Acta Mater. 2015. V. 95. P. 274–283.

Wilson A.S. Formation and effect of topologically close-packed phases in nickel-base superalloys // Energy Mater. 2016. V. 11. № 4. P. 1108–1118.

Alekseev A.A., Petrushin N.V., Zaitsev D.V., Treninkov I.A., Filonova E.V. Precipitation in solid solution and structural transformation in single crystals of high rhenium-ruthenium containing nickel superalloys at high temperature creep // Mater. Adv. Power Eng. Julich: FZ Julich. 2010. P. 733–740.

Дополнительные материалы отсутствуют.

Инструменты

Физика металлов и металловедение