Неорганические материалы, 2022, T. 58, № 6, стр. 666-673

Влияние состава композиционной керамики MgO/Y2O3 на ее структуру и свойства

Д. А. Пермин 1, 2, *, А. В. Беляев 1, 2, С. С. Балабанов 1, 2, В. А. Кошкин 1, 2, М. С. Болдин 2, А. В. Новикова 1, О. В. Тимофеев 1, 2, Ж. К. Гашпар 2, И. В. Ладенков 3

1 Институт химии высокочистых веществ им. Г.Г. Девятых Российской академии наук

603137 Нижний Новгород, ул. Тропинина, 49, Россия

2 Нижегородский государственный университет им. Н.И. Лобачевского

603022 Нижний Новгород, пр. Гагарина, 23, Россия

3 АО НПП “Салют”

603107 Нижний Новгород, ул. Ларина, 7, Россия

* E-mail: permin@ihps-nnov.ru

Поступила в редакцию 20.01.2022

После доработки 05.03.2022

Принята к публикации 06.03.2022

- EDN: RBHCBO

- DOI: 10.31857/S0002337X22060082

Аннотация

Определены характеристики микроструктуры, оптические и механические свойствa композиционной керамики на основе оксидов магния и иттрия в зависимости от соотношения макрокомпонентов во всем диапазоне составов. Керамика изготовлена в идентичных условиях методом горячего прессования нанопорошков, полученных самораспространяющимся высокотемпературным синтезом. Изменение соотношения компонентов оказывает заметное влияние на оптическую прозрачность образцов, средний размер зерна и плотность; микротвердость образцов практически не зависит от состава. Оптимальной для большинства практических применений является композиционная керамика с объемным соотношением оксидов магния и иттрия 50 : 50.

ВВЕДЕНИЕ

Использование оптических материалов в экстремальных условиях повышает требования к механической прочности и устойчивости к резким перепадам температур при сохранении низкой собственной излучательной способности. В последнее время была показана перспектива использования в качестве инфракрасного материала композиционной керамики MgO/Y2O3 [1–3]. Благодаря сочетанию высоких оптических, теплофизических и механических характеристик нанокомпозит MgO/Y2O3 может конкурировать с лучшими однофазными ИК-материалами для ряда применений [4]. Двухфазная структура такой керамики способствует существенному замедлению роста зерен, подавляя при спекании миграцию границ за счет действия сил Зинера [5]. Это делает возможным спекание материала до плотности, близкой к теоретической, при сохранении среднего размера зерен менее 200 нм, что обусловливает прозрачность керамики в области 1.5–8 мкм.

С другой стороны, формирование такой микроструктуры приводит к тому, что микротвердость керамики MgO/Y2O3 значительно выше по сравнению с индивидуальными оксидами иттрия или магния с микронным размером зерен.

В литературе как правило в качестве объекта исследований рассматривается композиционная керамика, содержащая фазы оксидов иттрия и магния только в объемном соотношении 50 : 50. Количество данных о влиянии соотношения компонентов на свойства композита MgO/Y2O3 крайне ограничено.

В работе [6] показано небольшое увеличение микротвердости образцов с ростом содержания объемной доли оксида магния при сохранении относительно высокого уровня прозрачности в среднем ИК-диапазоне. Для получения материалов авторы [6] использовали метод электроимпульсного плазменного спекания (ЭИПС). Авторы [7] использовали спекание на воздухе и дополнительное горячее изостатическое прессование (ГИП), у образцов также наблюдалось увеличение микротвердости, хотя в диапазоне составов 30–70 об. % оксида магния полученные значения не различались в пределах доверительного интервала.

Ранее была показана возможность горячего прессования порошков MgO/Y2O3, полученных методом самораспространяющегося высокотемпературного синтеза (СВС), для достижения композиционной керамикой высокой прозрачности в ИК-области спектра [8–19]. СВС является экспрессным методом синтеза, позволяющим получать композиционные нанопорошки с однородным объемным распределением компонентов. Однако как в наших работах, так и в доступной литературе для керамики, полученной методом горячего прессования, рассмотрены лишь случаи равного содержания фаз Y2O3 и MgO (50 : 50 об. %) [11–16]. Сильная зависимость характеристик керамики от методов синтеза исходных порошков и последующей консолидации делает актуальной задачу исследования влияния состава композитов MgO/Y2O3 на их свойства применительно к методам СВС и горячего прессования.

В данной работе в идентичных условиях проведено горячее прессование СВС-порошков как индивидуальных оксидов иттрия и магния, так и композиционных материалов на их основе и исследовано влияние соотношения фаз MgO и Y2O3 на микроструктуру и оптико-механические характеристики полученных образцов.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исходными материалами для синтеза прекурсоров СВС служили оксид магния MgO (99.99%, Унихим, Россия), оксид иттрия Y2O3 (99.99%, Полирит, Россия), азотная кислота HNO3 (99.9999%, Химреактив, Россия) и глицин NH2CH2COOH (99.9%, Химреактив, Россия).

Содержание MgO в составе композита MgO/Y2O3 составляло 70, 50 и 30 об. %, также были синтезированы чистые MgO и Y2O3. Приготовление прекурсора СВС включало получение водных растворов нитратов металлов растворением ~10 г оксидов иттрия и магния в азотной кислоте при нагревании и постоянном перемешивании. Концентрации растворов определяли гравиметрическим методом после прокаливания на воздухе при 1200°C. Далее растворы нитратов магния и иттрия смешивали исходя из требуемого соотношения оксидов. После этого добавляли глицин с избытком 20% по отношению к стехиометрическому количеству, рассчитанному по реакциям

Полученный раствор прекурсора выпаривали в сушильном шкафу при температуре 110°C. Далее прекурсор разделяли на порции примерно по 2 г и в кварцевой колбе помещали в печь, предварительно нагретую до 500°C. В результате термического инициирования происходила реакция СВС с образованием высокодисперсных порошков, которые затем дополнительно отжигали при температуре 800°С в муфельной печи на воздухе в течение 5 ч.

Рентгенофазовый анализ порошков проводили с использованием дифрактометра Shimadzu XRD-7000 (CuKα-излучение, λ = 1.54178 Å) в диапазоне углов 2θ от 20° до 90°. Шаг сканирования 2θ составил 0.04°, время экспозиции – 3 с. Дифракционные углы рассеяния были взяты из базы данных PDF-2. Средний размер кристаллитов порошка DXRD оценивали из уширений пиков дифрактограммы по уравнению Шеррера

(1)

${{D}_{{{\text{XRD}}}}} = {{0.9\lambda } \mathord{\left/ {\vphantom {{0.9\lambda } {\left( {B{\kern 1pt} \cos {\kern 1pt} \theta } \right)}}} \right. \kern-0em} {\left( {B{\kern 1pt} \cos {\kern 1pt} \theta } \right)}},$Теоретическую плотность композитов рассчитывали аддитивным методом, используя плотности индивидуальных оксидов магния и иттрия, равные 3.58 и 5.03 г/см3 соответственно [20, 21], в предположении, что эти оксиды не образуют соединений или твердых растворов.

Удельную площадь поверхности порошков (SБЭТ) измеряли методом БЭТ по низкотемпературной адсорбции азота на приборе Сорби-М (Мета, Россия). Эквивалентный диаметр частиц DБЭТ, рассчитывали с допущением, что порошки имеют сферическую морфологию,

Порошки консолидировали методом горячего прессования в вакууме в графитовой пресс-форме (диаметр 15 мм) при температуре 1400°С и одноосном давлении 45 МПа в установке собственного производства. Порошки предварительно прессовали в стальных пресс-формах при давлении 45 МПа. Компакты изолировали с помощью графитовой бумаги для облегчения процесса извлечения из пресс-форм. Нагрев осуществляли с помощью графитового нагревателя; остаточное давление в камере составляло не более 10 Па. После горячего прессования образцы дополнительно прокаливали на воздухе при 1100°С в течение 5 ч, затем шлифовали до толщины 1.0 мм и полировали до шероховатости Rz ~ 0.1 мкм.

Плотность керамик (ρэксп) измеряли методом гидростатического взвешивания на весах Sartorius CPA balance (Sartorius, Германия) с погрешностью 0.01 г/см3.

Твердость по Виккерсу (HV) определяли с помощью твердомера HVS-1000 microhardness tester (SADT, Китай); индентирование выполняли под нагрузкой 20 Н в течение 30 с.

Инфракрасные спектры порошков и спеченных керамик регистрировали с помощью ИК-Фурье-спектрометра Bruker Tensor 27 (Bruker, Германия). Порошки MgO–Y2O3 смешивали в ступке с бромидом калия в соотношении 1 : 100 по массе и запрессовывали в вакуумируемой пресс-форме при одноосном давлении 500 МПа.

Морфологию порошков и микроструктуру керамики исследовали при помощи растрового электронного микроскопа (РЭМ) Auriga CrossBeam (Carl Zeiss, Германия) при ускоряющем напряжении 3 кВ с детектором вторичных электронов. Средний размер зерен (〈G〉) оценивали по микроснимкам излома поверхности (при подсчете размеров не менее 200 зерен).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Методом СВС получена серия порошков MgO/Y2O3 с содержанием оксида магния 100, 70, 50, 30 и 0 об. %. Для полного окисления полупродуктов реакций горения они дополнительно прокаливались при температуре 800°C в течение 5 ч. Дифрактограммы полученных порошков приведены на рис. 1. Независимо от соотношения компонентов порошка все рефлексы, проиндексированные на дифрактограммах, относятся к кубическим Y2O3 (пр. гр. Ia$\bar {3}$, карточка PDF #00-041-1105) и MgO (пр. гр. Fm$\bar {3}$m, карточка PDF #00-004-0829). Это свидетельствует об отсутствии фазовых превращений и реакций между Y2O3 и MgO во время синтеза. Вследствие нанокристаллической структуры дифракционные рефлексы всех порошков сильно уширены.

Рис. 1.

Дифрактограммы СВС-порошков на основе MgO и Y2O3 разного состава; снизу приведены теоретические штрих-диаграммы из карточек индивидуальных оксидов.

Величина удельной площади поверхности SБЭТ полученных порошков практически не зависит от состава и находится в диапазоне 60–75 м2/г (см. рис. 2), что объясняется общим для всех составов механизмом протекания СВС-реакции. Эквивалентный размер DБЭТ частиц порошка, определенный из значения удельной поверхности, в 2–3 раза превышает размер области когерентного рассеяния DXRD. Это связано как с поликристаллической структурой первичных частиц, так и с их неравноосной формой.

Рис. 2.

Удельная площадь поверхности SБЭТ, эквивалентный средний размер частиц DБЭТ и размер области когерентного рассеяния DXRD порошков на основе MgO и Y2O3 разного состава.

Все полученные порошки качественно сходны по морфологии и состоят из первичных частиц неправильной формы размером 10–30 нм, объединенных в рыхлые агломераты с пористой структурой. На рис. 3 показаны примеры РЭМ-микроснимков порошков MgO/Y2O3 c содержанием MgO 30 и 70 об. %.

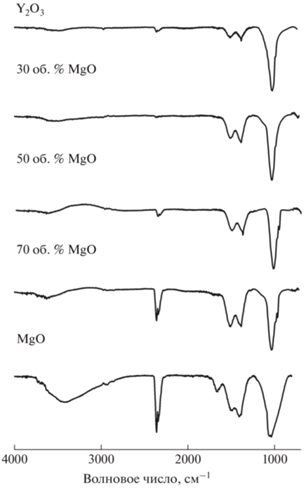

На рис. 4 приведены ИК-Фурье-спектры порошков MgO/Y2O3 разного состава. Высокая удельная поверхность порошков приводит к значительной адсорбции воды из атмосферы, что проявляет себя широким пиком валентных колебаний гидроксильных групп с максимумом при ~3400 см–1 и деформационным колебанием H–O–H при ~1655 см–1. Значительная основность оксида иттрия и особенно оксида магния приводит к образованию на поверхности карбонатов, которые обнаруживаются по интенсивным валентным колебаниям ${\text{CO}}_{3}^{{2 - }}$-групп с максимумами в областях ~1020 см–1 (ν1), ~1400 см–1 (ν3) и ~1500 см–1 (ν3) и деформационному колебанию ~980 см–1 (ν2). Интенсивность данных полос возрастает с увеличением доли оксида магния.

Микроструктура и свойства керамики MgO/Y2O3. Синтезированные порошки были консолидированы в идентичных условиях методом горячего прессования. Средний размер зерна (〈G〉) и плотность (ρэкс) образцов приведены в табл. 1. Значения плотности композитов MgO/Y2O3 близки к рассчитанным аддитивным методом; их различие составляет менее 1% и, вероятнее всего, обусловлено остаточной пористостью и погрешностью экспериментальных данных. Меньшая плотность оксида магния по сравнению с оксидом иттрия позволяет изменением состава регулировать массу изделий из композита MgO/Y2O3. Например, при одинаковых размерах защитное окно из композита с 70 об. % MgO будет легче аналогичного изделия из композита с 30 об. % MgO на 15%, что немаловажно для ряда применений.

Таблица 1.

Плотность и средний размер зерна керамических композитов MgO/Y2O3 разного состава

| Содержание MgO, об. % | ρтеор, г/см3 | ρэксп, г/см3 | 〈G〉, нм |

|---|---|---|---|

| 100 | 3.58 | 3.54 | 4050 |

| 70 | 4.01 | 3.98 | 198 |

| 50 | 4.29 | 4.29 | 173 |

| 30 | 4.58 | 4.57 | 185 |

| 0 | 5.03 | 4.99 | 498 |

На рис. 5 приведены электронные микроснимки поверхности разлома индивидуальных оксидов магния и иттрия и композитов MgO/Y2O3. Структура керамики независимо от состава плотная, с незначительным количеством наноразмерных пор. Различная окраска зерен связана с распределением электронной плотности в образце: фаза с меньшим эффективным атомным номером (оксид магния) формирует темные области, а более “тяжeлый” оксид иттрия выглядит ярче. Композит MgO/Y2O3 с соотношением макрокомпонентов 50 : 50 об. % имеет наименьший средний размер зерна (табл. 1). Это обусловлено наиболее сильными взаимными диффузионными ограничениями, которые создают фазы оксидов магния и иттрия, для миграции границ зерен. Максимальный средний размер зерна наблюдается в индивидуальных оксидах, так как при достижении высокой плотности в образцах начинается интенсивное протекание собирательной и вторичной рекристаллизации. Это особенно заметно на примере керамики оксида магния, где средний размер зерна более чем на порядок больше, чем в композитах.

Рис. 5.

Фрактограммы керамических образцов MgO/Y2O3, содержащих 100 (а), 70 (б), 50 (в), 30 (г), 0 об. % MgO (д).

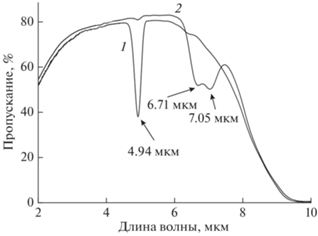

Полученные образцы непрозрачны в видимом диапазоне. В спектрах пропускания керамик MgO/Y2O3 после горячего прессования (см. рис. 6) на длине волны 4.94 мкм наблюдается интенсивная полоса поглощения, типичная для многих материалов, полученных горячим прессованием (или ЭИПС) в графитовых формах без спекающих добавок [22]. Иногда ее объясняют наличием примесных карбонильных групп [17]. Однако тот факт, что карбонильные соединения термически неустойчивы и что полоса поглощения наблюдается, в том числе, в материалах, элементы которых не образуют карбонильных соединений (например, s-элементы – магний и пр.), говорит о том, что поглощение обусловлено валентными колебаниями оксида углерода(II), находящегося в порах.

Рис. 6.

ИК-спектры пропускания керамики MgO/Y2O3 (50 об. % MgO): 1 – после горячего прессования, 2 – после дополнительного отжига на воздухе при 1100°С в течение 5 ч.

После прокаливания образцов на воздухе при 1100°С в течение 5 ч пропускание в ИК-области спектра увеличивается на 5–10% за счет окисления остаточного углерода и заполнения кислородных вакансий, обусловливающих “серые” потери. Полоса поглощения при 4.94 мкм практически исчезает; образовавшийся оксид углерода(IV) реагирует с оксидами, что проявляются широкими полосами поглощения в диапазоне 6.5–7.5 мкм (валентные колебания ${\text{CO}}_{3}^{{2 - }}$-групп ~1400–1500 см–1). Данные полосы находятся вне “стандартного” рабочего диапазона таких материалов 2–5 мкм, поэтому не влияют на функциональные характеристики композитной керамики.

На рис. 7 представлены спектры пропускания керамических образцов MgO/Y2O3 различного состава, прокаленных на воздухе при 1100°С в течение 5 ч. Длинноволновый край поглощения лимитируется спектром пропускания оксида иттрия и сдвигается с ~8 до ~10 мкм с увеличением доли оксида магния. В коротковолновой области пропускание композитов MgO/Y2O3 лимитируется оптическими потерями на рассеяние на границах зeрен, имеющих разные показатели преломления: 1.8869 для Y2O3 и 1.7085 для MgO [23, 24].

Рис. 7.

ИК-спектры пропускания керамических образцов MgO/Y2O3 различного состава, прокаленных на воздухе при 1100°С в течение 5 ч, содержащих 100 (1), 70 (2), 50 (3), 30 (4), 0 об. % MgO (5).

По сравнению с композиционными материалами полученные в работе однофазные образцы MgO и Y2O3 имеют меньшее пропускание. Это обусловлено большей подвижностью границ зерен при горячем прессовании, поэтому наряду с процессами уплотнения материалов происходит рост зерен с отрывом пор от границ. Такие поры, захваченные объемом зерна, удаляются очень медленно или, наоборот, могут являться центрами стока вакансий и увеличиваться в размере. В связи с этим для получения высокопрозрачной однофазной керамики требуется другой режим спекания и/или использование спекающих добавок.

Полученные значения пропускания композитов MgO/Y2O3 с содержанием MgO 50 и 30 об. % близки к теоретически достижимым и позволяют использовать данные материалы в создании оптических окон многих современных ИК-приборов для работы в диапазоне длин волн 2–5 мкм.

Механические характеристики материалов определяют параметры для расчета толщины оптических элементов, в т.ч. для оценки их применимости в приложениях, связанных с повышенными нагрузками в процессе эксплуатации. В табл. 2 представлены измеренные значения микротвердости полученных образцов на основе MgO и Y2O3.

Таблица 2.

Микротвердость керамических композитов на основе MgO/Y2O3 разного состава

| Содержание MgO, об. % | HV, ГПа |

|---|---|

| 100 | 6.4 ± 0.2 |

| 70 | 10.7 ± 0.2 |

| 50 | 10.6 ± 0.1 |

| 30 | 10.5 ± 0.2 |

| 0 | 8.3 ± 0.1 |

Значение микротвердости чистого Y2O3, указанное в табл. 2, соответствует данным [25–27]. Для чистого оксида магния известные значения микротвердости варьируются в довольно широком диапазоне 6.4–13 ГПа [28, 29]. Такой разброс можно объяснить наличием дефектного слоя гидроксокарбоната магния на поверхности керамики MgO, а также различием размера зерен. Нами не принимались меры по защите поверхности оксида магния от воздействия воды и кислых газов атмосферы, поэтому полученное значение отражает реальную микротвердость поверхности, которая будет у оптического элемента в обычных условиях эксплуатации. Низкая химическая устойчивость MgO обусловливает его крайне редкое использование в оптических приборах, несмотря на очень хорошую теплопроводность и широкий диапазон пропускания.

Микротвердость в серии композитов MgO/Y2O3 в рамках доверительного интервала не различается. Похожие данные получены авторами [6, 7] для композиционных керамик MgO/Y2O3, изготовленных методами ЭИПС и ГИП. Микротвердость композитов близка к соответствующим значениям для кремния и значительно превосходит значения для других широко используемых ИК-материалов диапазона 2–5 мкм (например, MgF2).

ЗАКЛЮЧЕНИЕ

Керамика на основе MgO и Y2O3 с разным объемным соотношением индивидуальных оксидов изготовлена в идентичных условиях горячим прессованием порошков, полученных методом СВС. Средний размер зерна керамических образцов имеет экстремальную зависимость от состава – минимальное значение (173 нм) наблюдается при отношении MgO : Y2O3 = 50 : 50 об. %, увеличение доли оксида магния приводит к более существенному росту зерен, чем увеличение доли оксида иттрия. Наибольшее пропускание в области 2–5 мкм, близкое к теоретическому пределу, достигнуто в образцах с содержанием оксида магния от 30 до 50 об. %. Микротвердость композитов в диапазоне составов от 30 до 70 об. % MgO совпадает в пределах погрешности HV = 10.5–10.7 ГПа и существенно превышает значения для индивидуальных оксидов иттрия и магния (8.3 и 6.4 ГПа соответственно).

Список литературы

Jiang D.T., Mukherjee A.K. Spark Plasma Sintering of an Infrared-Transparent Y2O3–MgO Nanocomposite // J. Am. Ceram. Soc. 2010. V. 93. № 3. P. 769–773. https://doi.org/10.1111/j.1551-2916.2009.03444.x

Harris D., Cambrea L., Johnson L. et al. Properties of an Infrared-Transparent MgO:Y2O3 Nanocomposite // J. Am. Ceram. Soc. 2013. V. 96. № 12. P. 3828–3835. https://doi.org/10.1111/jace.12589

Xu S., Li J., Kou H., Shi Y., Pan Y., Guo J. Spark Plasma Sintering of Y2O3–MgO Composite Nanopowder Synthesized by the Esterification Sol-Gel Route // Ceram. Int. 2015. V. 41. № 2. P. 3312–3317. https://doi.org/10.1016/j.ceramint.2014.10.120

Kim D.-S., Lee J.-H., Sung R.J., Kim S.W., Kim H.S., Park J.S., Improvement of Translucency in Al2O3 Ceramics by Two-Step Sintering Technique // J. Eur. Ceram. Soc. 2007. V. 27. P. 3629–3632. https://doi.org/10.1016/j.jeurceramsoc.2007.02.002

Doherty R.D., Hughes D.A., Humphreys F.J., Jonas J.J., Jensen D.J., Kassner M.E., King W.E., McNelley T.R., McQueen H.J., Rollett A.D. Current Issues in Recrystallization: a Review // Mater. Sci. Eng., A. 1997. V. 238. P. 219–274. https://doi.org/10.1016/S0921-5093(97)00424-3

Liu L., Morita K., Suzuki T. S., Kim B.-N. Effect of Volume Ratio on Optical and Mechanical Properties of Y2O3/MgO Composites Fabricated by Spark-Plasma-Sintering Process // J. Eur. Ceram. Soc. 2021. V. 41. P. 2096–2105. https://doi.org/10.1016/j.jeurceramsoc.2020.10.074

Stefanik T., Gentilman R., Hogan P. Nanocomposite Optical Ceramics for Infrared Windows and Domes // Proc. SPIE. 2007. V. 6545. P. 65450A. https://doi.org/10.1117/12.719312

Permin D.A., Boldin M.S., Belyaev A.V., Balabanov S.S., Novikova A.V., Koshkin V.A., Murashov A.A., Ladenkov I.V., Popov A.A., Lantsev E.A., Khamaletdinova N.M. IR-Transparent MgO/Y2O3 ceramics by Self-Propagating High-Temperature Synthesis and Spark Plasma Sintering // Ceram. Int. 2020. V. 46. № 10. Part B. P. 15786–15792. https://doi.org/10.1016/j.ceramint.2020.03.124

Permin D.A., Belyaev A.V., Koshkin V.A., Ladenkov I.V., Fedotova I.G. Effect of Hot Pressing Conditions on the Microstructure and Optical Properties of MgO/Y2O3 Composite Ceramics // Inorg. Mater. 2021. V. 57. P. 858–866. https://doi.org/10.1134/S0020168521080082

Пермин Д.А., Беляев А.В., Кошкин В.А., Балабанов С.С., Попов П.А., Болдин М.С., Мурашов А.А., Сметанина К.Е., Ладенков И.В. Сравнение свойств композиционных керамик MgO/Y2O3 И MgO/Gd2O3, полученных методом горячего прессования // Инж.-физ. журн. 2022. Т. 95. № 5 (в печати).

Xu S., Li J., Li C., Pan Y., Guo J. Hot Pressing of Infrared Transparent Y2O3-MgO Nanocomposites Using Sol–Gel Combustion Synthesized Powders // J. Am. Ceram. Soc. 2015. V. 98. P. 1019–1026. https://doi.org/10.1111/jace.13375

Xu S., Li J., Li C., Pan Y., Guo J. Infrared Transparent Y2O3/MgO Nanocomposites Fabricated by the Glucose Sol–Gel Combustion and Hot Pressing Technique // J. Am. Ceram. Soc. 2015. V. 98. P. 2796–2802. https://doi.org/10.1111/jace.13681

Ma H.J., Jung W.K., Baek C., Kim D.K. Influence of Microstructure Control on Optical and Mechanical Properties of Infrared Transparent Y2O3/MgO Nanocomposite // J. Eur. Ceram. Soc. 2017. V. 37. P. 4902–4911. https://doi.org/10.1016/j.jeurceramsoc.2017.05.049

Ma H.J., Jung W.K., Park Y., Kim D.K. A Novel Approach of an Infrared Transparent Er:Y2O3/MgO Nanocomposite for Eye-Safe Laser Ceramics // J. Mater. Chem. C. 2018. V. 6. P. 11096–11103. https://doi.org/10.1039/C7TC05991D

Ma H.J., Jung W.K., Yong S.-M., Choi D.H., Kim D.K. Microstructural Freezing of Highly NIR Transparent Y2O3/MgO Nanocomposite Via Pressure-Assisted Two-Step Sintering // J. Eur. Ceram. Soc. 2019. V. 39. P. 4957–4964. https://doi.org/10.1016/j.jeurceramsoc.2019.07.029

Ma H.J., Kong J.H., Kim D.K. Insight into the Scavenger Effect of LiF on Extinction of a Carboxylate Group for Mid-Infrared Transparent Y2O3–MgO Nanocomposite // Scr. Mater. 2020. V. 187. P. 37–42. https://doi.org/10.1016/j.scriptamat.2020.05.001

Yong S.-M., Choi D.H., Lee K., Ko S.-Y, Cheong D.-I., Park Y.-J., Go S.-I. Study on Carbon Contamination and Carboxylate Group Formation in Y2O3–MgO Nanocomposites Fabricated By Spark Plasma Sintering // J. Eur. Ceram. Soc. 2020. V. 40. P. 847–851. https://doi.org/10.1016/j.jeurceramsoc.2019.10.035

Kryzhanovska O.S., Safronova N.A., Balabanov A.E., Yavetskiy R.P., Dobrotvorskaya M.V., Li J., Petrushenko S., Tolmachev A.V., Matveevskaya N.A., Shulichenko E.N., Mayorov V.Yu., Sofronov D. Y2O3/MgO Highly-Sinterable Nanopowders for Transparent Composite Ceramics // Funct. Mater. 2019. V. 26. № 3. P. 829–837.https://doi.org/10.1111/j.1151-2916.1998.tb02583.x

Safronova N.A., Kryzhanovska O.S., Dobrotvorska M.V., Balabanov A.E., Tolmachev A.V., Yavetskiy R.P., Parkhomenko S.V., Brodskii R.Ye., Baumer V.N., Kosyanov D.Yu., Shichalin O.O., Papynov E.K., Li J. Influence of Sintering Temperature on Structural and Optical Properties of Y2O3–MgO Composite SPS ceramics // Ceram. Int. 2020. V. 46. P. 6537–6543.

Jiang N., Xie R.-J., Liu Q., Li J. Fabrication of Sub-Micrometer MgO Transparent Ceramics by Spark Plasma Sintering // J. Eur. Ceram. Soc. 2017. V. 37. P. 4947–4953. https://doi.org/10.1016/j.jeurceramsoc.2017.06.021

Saito N., Matsuda S.-ichi, Ikegami T. Fabrication of Transparent Yttria Ceramics at Low Temperature using Carbonate-Derived Powder // J. Am. Ceram. Soc. 1998. V. 81. P. 2023–2028. https://doi.org/10.15407/fm26.04.829

Balabanov S., Filofeev S., Kaygorodov A., Khrustov V., Kuznetsov D., Novikova A., Permin D., Popov P., Ivanov M. Hot Pressing of Ho2O3 and Dy2O3 Based Magneto-Optical Ceramics // Opt. Mater.: X 2022. V. 13. P. 100125. https://doi.org/10.1016/j.omx.2021.100125

Nigara Y. Measurement of the Optical Constants of Yttrium Oxide // Jpn. J. Appl. Phys.1968. V. 7. P. 404–408. https://doi.org/10.1143/JJAP.7.404

Stephens R.E., Malitson I.H. Index of Refraction of Magnesium Oxide // J. Res. Natl. Inst. Stand. Technol. 1952. V. 49. P. 249–252. https://doi.org/10.6028/jres.049.025

Ahmadi B., Reza S.R., Ahsanzadeh-Vadeqani M., Barekat M. Mechanical and Optical Properties of Spark Plasma Sintered Transparent Y2O3 Ceramics // Ceram. Int. 2016. V. 42. P. 17081–17088. https://doi.org/10.1016/j.ceramint.2016.07.218

Tani T., Miyamoto Y., Koizumi M., Shimada M. Grain size dependences of Vickers Microhardness and Fracture Toughness in Al2O3 and Y2O3 Ceramics // Ceram. Int. 1986. V. 12. P. 33–37. https://doi.org/10.1016/S0272-8842(86)80007-4

An L.Q., Ito A., Goto T. Transparent Yttria Produced by Spark Plasma Sintering at Moderate Temperature and Pressure Profiles // J. Eur. Ceram. Soc. 2012. V. 32. P. 1035–1040. https://doi.org/10.1016/j.jeurceramsoc.2011.11.023

Nishida T., Shiono T., Fujioka H., Nishikawa T. MgO and MgO–SiC Whisker Composite Ceramics Prepared by Hot-Forge Processing // Jpn. J. Mater. Sci. 1989. V. 38. P. 1241–1246. https://doi.org/10.2472/JSMS.38.1241

Ehre D., Chaim R. Abnormal Hall–Petch Behavior in Nanocrystalline MgO Ceramic // J. Mater. Sci. 2008. V. 43. P. 6139–6143. https://doi.org/10.1007/s10853-008-2936-z

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы