Неорганические материалы, 2022, T. 58, № 8, стр. 908-916

Изучение влияния спекающей добавки CaO–Al2O3 (48 : 52 мас. %) на фазовый состав и свойства керамики на основе Si3N4

К. А. Ким 1, *, А. С. Лысенков 1, С. В. Федоров 1, Н. В. Петракова 1, М. Г. Фролова 1, С. Н. Перевислов 2, Ю. Ф. Каргин 1

1 Институт металлургии и материаловедения им. А.А. Байкова

Российской академии наук

119334 Москва, Ленинский пр., 49, Россия

2 Институт химии силикатов им. И.В. Гребенщикова Российской

академии наук

199034 2, Санкт-Петербург, наб. Макарова, Россия

* E-mail: const552@gmail.com

Поступила в редакцию 25.03.2022

После доработки 24.05.2022

Принята к публикации 27.05.2022

- EDN: XIWXVI

- DOI: 10.31857/S0002337X22080048

Аннотация

Керамика на основе Si3N4 получена методом горячего прессования в интервале температур 1550–1650°C с использованием исходных порошков α-Si3N4 и спекающей добавки системы CaO–Al2O3 (48 : 52 мас. %). Приведены результаты дилатометрии, СЭМ и рентгенофазового анализа исходных порошков и керамики, микротвердость и плотность керамических образцов. Установлено, что спекающая добавка взаимодействует с Si3N4 с образованием Ca-α-SiAlON. При содержании 40 мас. % спекающей добавки нитрид кремния полностью переходит в Ca-α-SiAlON. Выявлены закономерности влияния количества спекающей добавки на свойства керамических образцов.

ВВЕДЕНИЕ

Конструкционные керамические материалы обретают все больший спрос ввиду своих уникальных свойств. В настоящее время керамические материалы применяются во многих технических отраслях, а также в медицине и науке. Особым спросом пользуется высокопрочная керамика на основе бескислородных соединений: карбиды кремния и бора, а также нитрид кремния [1, 2]. Несмотря на высокий спрос на изделия из высокопрочной керамики, их использование осложняют два главных фактора – дороговизна и сложность получения, обусловленные высокой температурой обжига. Одним из способов решения проблемы снижения температуры обжига является применение спекающих добавок, которые способствуют жидкофазному спеканию и уплотнению керамики при более низких температурах [3–8].

Нитрид кремния является одним из наиболее перспективных и востребованных видов керамики. Изделия на основе нитрида кремния обладают хорошими механическими характеристиками, высокой химической и термической стойкостью [9–14]. Ковалентный тип связи нитрида кремния обуславливает сложности с уплотнением и спеканием керамики на его основе ввиду низкой диффузионной активности материала. Для получения керамики на основе нитрида кремния с плотностью, близкой к теоретической, используют методы горячего и изостатического прессования со спекающими добавками, способствующими жидкофазному спеканию. Известны работы, в которых для получения нитридкремниевой керамики применялись спекающие добавки Al2O3, YAG, MgO, TiO2 [15–25], температура обжига при этом составляет не менее 1750°C. Свойства такой керамики определяют тип и концентрация используемой спекающей добавки, при этом в межзеренном пространстве образуются сиалоны и/или сложные оксиды.

Нитрид кремния, помимо существования в виде аморфной фазы (ультрадисперсные порошки), характеризуется образованием трех кристаллических модификаций: α-Si3N4, β-Si3N4 и γ-Si3N4. Кристаллические структуры α- и β-модификаций нитрида кремния относятся к тригональной (пр. гр. P31c) и гексагональной (P63) сингонии соответственно, а γ-модификация (Fd3m) – к кубической (синтезирована при высоких температурах и давлении 35 ГПа) [1, 2, 26]. Процесс перехода из α- в β-фазу сопровождается необратимыми структурными изменениями при температурах не менее 1600°C [27]. Консолидация нитрида кремния также сопровождается α–β-переходом. Выяснено, что процесс перехода α-Si3N4, полученного газофазным осаждением, в β-Si3N4 не происходит вплоть до 1800°C без использования спекающих добавок [27, 28]. Однако под воздействием высокого внешнего давления возможно получение плотной керамики β-Si3N4. В работе [29] описывается возможность α → β-перехода Si3N4 при температуре 1900°C при давлении 5 ГПа. Методом горячего изостатического прессования были получены плотные образцы керамики β-Si3N4 из исходного порошка α-Si3N4 с размером зерна 0.1 мкм без использования спекающих добавок [29]. Подобные результаты описаны в работе [30], в которой образцы β-Si3N4 получены с использованием порошка α-Si3N4 при температуре 1900°C и давлении 5.5 ГПа.

Целью данной работы является получение керамики на основе нитрида кремния с использованием легкоплавкой спекающей добавки CaO–Al2O3 эвтектического состава CaO : Al2O3 = 48 : 52 мас. % с tэвт = 1371°C [31] и изучение влияния содержания добавки на фазовый состав и свойства образцов.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

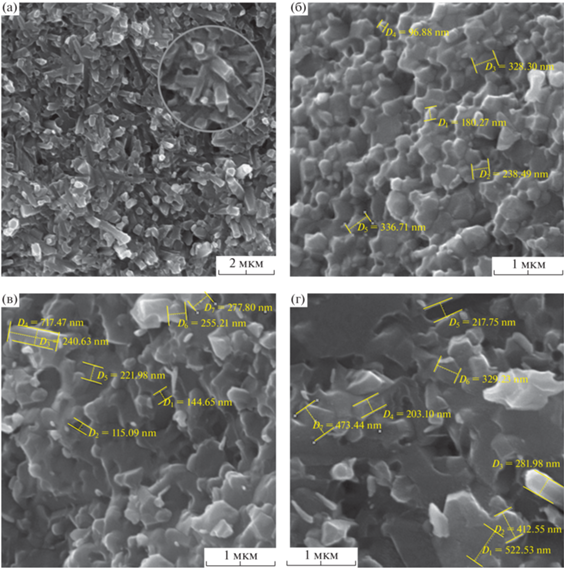

Для получения нитридкремниевой керамики использовали высокочистый порошок нитрида кремния (Ube Industries, Япония, марка SN-E10) с содержанием α-Si3N4 не менее 95% и размерами частиц в диапазоне 70–250 нм (рис. 1).

Спекающую добавку эвтектического состава CaO : Al2O3 = 48 : 52 мас. % получали методом твердофазного синтеза с использованием CaCO3 (“ч. д. а.”) и Al(OH)3 (“ч. д. а.”). Исходные компоненты смешивали в планетарной мельнице в среде изопропилового спирта в течение 40 мин. В качестве мелющих тел использовали шары из ZrO2 диаметром 5 мм, массовое соотношение шаров к порошку – 5 : 1. Полученную суспензию сушили при температуре 80°C, затем проводили термообработку в муфельной печи при температуре 1200°C в течение 60 мин. Синтезированную добавку снова измельчали в планетарной мельнице и повторно проводили термообработку при температуре 1200°C в течение 60 мин. По данным РФА, полученная добавка представлена тремя фазами: Ca12Al14O33, Ca3Al2O6 и CaAl2O4 (рис. 2а) с размерами частиц в диапазоне 1–5 мкм (рис. 2б).

Порошки нитрида кремния и полученной спекающей добавки смешивали в разных соотношениях в среде изопропилового спирта с использованием мелющих шаров из ZrO2 в планетарной мельнице. Содержание спекающей добавки в смесях составляло от 5 до 50 мас. %. В табл. 1 указаны маркировки и составы исследуемых смесей порошков.

Таблица 1.

Используемые составы

| Образец | α-Si3N4, мас. % | CaO–Al2O3, мас. % |

|---|---|---|

| SN5 | 95 | 5 |

| SN10 | 90 | 10 |

| SN15 | 85 | 15 |

| SN30 | 70 | 30 |

| SN40 | 60 | 40 |

| SN50 | 50 | 50 |

Полученные смеси порошков компактировали в виде цилиндрических заготовок диаметром 25 и высотой 8–10 мм в стальной пресс-форме и обжигали методом горячего прессования в атмосфере азота в интервале температур 1550–1650°C при давлении 30 МПа и изотермической выдержке 1 ч. Выбор режима обжига обусловлен дилатометрическими исследованиями.

Фазовый анализ образцов проводили методом РФА (XRD ДРОН-3, излучение CoKα, λ = 1.79020 Å, скорость сканирования 2θ = 2 град/мин) с использованием базы данных PDF-2, JCPDS-ICDD (набор 1–2012). Морфологию и микроструктуру изучали методом сканирующей электронной микроскопии (SEM, Tescan Vega II SBN), плотность определяли гидростатическим взвешиванием. Микротвердость по Виккерсу керамических образцов определяли с помощью микротрвердомера Micro-hardness Tester 401/402 MVD Shanghai. Регистрацию кривых непрерывной усадки исходных смесей и определение ТКЛР керамических образцов проводили при помощи дилатометра NETZSCH DIL 402 C.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Согласно кривым непрерывной усадки, приведенным на рис. 3, температуры начала усадки образцов SN5 и SN10 составляют 1468 и 1500°C соответственно. У образца SN30 с бóльшим содержанием добавки наблюдается ступенчатое изменение усадки при температурах 1313 и 1503°C. Видно, что изменение содержания добавки влияет на степень усадки исходных смесей, при этом наибольшее значение усадки наблюдается у образца SN30 (–17.12%).

Рис. 3.

Кривые непрерывной усадки образцов керамики Si3N4, температура начала усадки и значения усадки образцов.

После спекания образцы не являются однофазными, а их фазовый состав и соотношение фаз зависят от условий обжига. На рис. 4 приведены рентгенограммы керамических образцов SN5, SN10, SN15, SN30, полученных горячим прессованием при 1600°C. В образцах SN5 и SN10 заметно наличие фазы β-Si3N4 (изменение ее содержания приведено в табл. 2), что согласуется с данными [32, 33] о влиянии добавки на α → β-превращение Si3N4. Однако с увеличением концентрации добавки в образцах SN15 и SN30 происходит смещение характерных пиков α-Si3N4 в сторону меньших углов 2θ с заметным уменьшением интенсивности (вставка к рис. 4). Анализ рентгенограмм синтезированных образцов указываeт на то, что увеличение содержания добавки алюминатов кальция более 10 мас. % приводит к образованию Ca-α-SiAlON с одновременным уменьшением доли фазы β-Si3N4. Данное явление обусловлено взаимодействием спекающей добавки с нитридом кремния. Массовое соотношение α- и β-фаз нитрида кремния и образующегося Ca-α-SiAlON в керамике с разным содержанием спекающей добавки, рассчитанное методом Ритвельда, представлено в табл. 2. Полученные данные показывают, что содержание Ca-α-SiAlON в керамических образцах существенно возрастает с увеличением температуры обжига и концентрации спекающей добавки.

Таблица 2.

Массовое соотношение фаз в образцах

| Образец | t, °C | Содержание фаз, мас. % | ||

|---|---|---|---|---|

| α-Si3N4 | β-Si3N4 | α-Ca-SiAlON | ||

| SN5 | 1550 | 92.8 | 7.2 | – |

| 1600 | 83.8 | 10.2 | 6 | |

| 1650 | 21.9 | 70.1 | 8 | |

| SN10 | 1550 | 83 | 6 | 11 |

| 1600 | 75.8 | 10.2 | 14 | |

| 1650 | 51.9 | 24.7 | 16.2 | |

| SN15 | 1550 | 89 | – | 11 |

| 1600 | 77.2 | 5.8 | 17 | |

| 1650 | 67 | 8 | 25 | |

| SN30 | 1550 | 48.2 | – | 51.8 |

| 1600 | 32.1 | – | 67.9 | |

| 1650 | 20.3 | – | 79.7 | |

| SN40 | 1550 | 25.5 | – | 74.5 |

| 1600 | 12.2 | – | 87.8 | |

| 1650 | – | – | 100 | |

| SN50 | 1550 | – | – | 100 |

Принято считать, что увеличение содержания спекающих добавок в керамике на основе нитрида кремния способствует интенсивному α → β-превращению в нем [32–34], поскольку α-Si3N4 имеет более высокую скорость растворения в расплавах оксидных спекающих добавок [1]. Механизм α–β-перехода нитрида кремния заключается в реакции растворения–осаждения, которая протекает в присутствии жидкой фазы [15]. В данном случае следует обратить внимание на то, что при увеличении температуры и концентрации CaO–Al2O3 содержание β-Si3N4 уменьшается, при этом наблюдалось образование Ca-α-SiAlON, объемная доля которого возрастала. Так, образцы, полученные горячим прессованием смеси SN40 при 1650°C, содержат 100 мас. % Ca-α-SiAlON и, по данным РФА, примесные фазы в них отсутствуют.

Согласно данным о фазовых взаимоотношениях в системе Si3N4–AlN–CaO, твердые растворы со структурой Ca-α-SiAlON существуют в широкой области составов (MxSi12–(m + n)Alm+nOnN16–n, для кислородсодержащего Ca-α-SiAlON 0.3 ≤ x ≤ 1.4) по разрезу Si3N4–CaO⋅3AlN [35]. Так, в работе [36] описывается возможность получения фазы Ca-α-SiAlON с использованием исходных порошков α‑Si3N4, CaO и AlN, при этом содержание фазы Ca-α-SiAlON в образцах, полученных при 1650°C, составило 87 мас. %. В [9] также установлено образование фазы Ca-α-SiAlON при использовании α-Si3N4 и спекающей добавки системы CaO–Al2O3–AlN. Использование AlN способствует более полному превращению оксидной добавки в Ca-α-SiAlON. Следует отметить, что в системе CaO–Al2O3–Si2ON2 (в отсутствие AlN в качестве исходного компонента), являющейся частным сечением квазичетверной системы CaO–Al2O3–SiO2–Si3N4, обнаружены непрерывные твердые растворы Ca3Si2O4N2–Ca3Al2O6 и новое соединение CaSi2O2N2, а Ca-α-SiAlON не образуется [37, 38]. Поскольку в данной работе мы не используем в качестве исходного компонента нитрид алюминия, очевидно, что образование Ca-α-SiAlON обусловлено протеканием процессов карботермического восстановления-азотирования образующихся промежуточных продуктов взаимодействия Si3N4 c расплавом добавки алюминатов кальция в атмосфере азота. Восстановительная атмосфера (CO, CO2, пар C) в камере печи обусловлена тем, что нагреватель и оснастка горячего пресса выполнены из углерода.

Керамические образцы из смесей с содержанием 50 мас. % спекающей добавки алюминатов кальция горячим прессованием получить не удалось. Ввиду образования большого количества жидкой фазы в процессе обжига при 1550°C расплав практически полностью вытек из пресс-формы и кристаллизовался. Данные РФА образца SN50 показывают присутствие в нем 100% Ca-α-SiAlON (рис. 5а). При этом широкое и достаточно интенсивное характерное гало на дифрактограмме позволяет сделать вывод о присутствии аморфной фазы (по-видимому, стеклообразной). Присутствие аморфной фазы в образце SN50 отчетливо заметно на снимке СЭМ (рис. 5б), на котором слабовыраженные обособленные зерна кристаллического Ca-α-SiAlON окружены сглаженными стекловидными межзеренными прослойками.

Характерные вытянутые зерна на микрофотографии сколов керамики SN5 (рис. 6а), полученной при 1650°C, по-видимому, соответствуют β-Si3N4, что согласуется с данными РФА. Образцы SN15 и SN30, содержащие Ca-α-SiAlON и α-Si3N4, имеют более равноосную форму зерен с размерами не более 1.5 мкм (рис. 6б, 6в). Как видно на рис. 6, спекание горячим прессованием смесей SN5–SN40 со спекающей добавкой алюминатов не приводит к рекристаллизации исходных зерен нитрида кремния и образующегося Ca-α-SiAlON. Размер зерен при содержании добавки менее 40 мас. % составляет до 0.5 мкм, в то время как в керамике SN40 наблюдается рекристаллизация и изменение формы кристаллов (рис. 6г). Применение более высокотемпературных спекающих добавок для получения керамики Si3N4 обеспечивает размер зерен 2–3 мкм [39–43].

Результаты анализа термического расширения керамических образцов представлены на рис. 7. Значения коэффициента термического расширения образцов при 1300°C сопоставимы, однако при дальнейшем увеличении температуры происходит процесс усадки образцов SN10, SN30 и SN40. Наибольшие значения усадки наблюдались у образцов SN30 и SN40. Это, очевидно, может быть связано с присутствием в образцах аморфной фазы (стеклофазы), которая становится пластичной выше 1350°C, содержание которой увеличивается по мере повышения концентрации оксидной добавки.

Результаты измерений относительной плотности и микротвердости по Виккерсу полученных образцов керамики приведены на рис. 8. Видно, что на уплотнение образцов керамики с содержанием добавки до 10 мас. % основное влияние оказывает температура спекания – наблюдается существенное увеличение относительной плотности при повышении температуры в интервале 1550–1600°C. При концентрации спекающей добавки свыше 10 мас. % происходит снижение плотности керамики, что связано с образованием аморфной фазы в области межзеренных границ и увеличением содержания Ca-α-сиалона. Исходя из снимков СЭМ также можно предположить рекристаллизацию с возникновением внутренней пористости как один из факторов снижения относительной плотности. Подобные результаты обсуждаются в работе [44], в которой было установлено, что увеличение массовой доли сиалона приводит к рекристаллизации зерен. Результаты измерения микротвердости полученных керамических образцов показывают аналогичный характер изменения: при содержании добавки до 10 мас. % микротвердость увеличивается, а выше 10 мас. % уменьшается (рис. 8б). Очевидно, это обусловлено изменением фазового состава керамики и увеличением доли аморфной (стеклообразной) фазы.

ЗАКЛЮЧЕНИЕ

Изучено влияние содержания спекающей добавки системы CaO–Al2O3 (48 : 52 мас. %) от 5 до 50 мас. % на свойства керамики Si3N4, полученной методом горячего прессования в интервале температур 1550–1650°C. Установлено, что увеличение плотности и микротвердости керамических образцов при содержании добавки алюминатов кальция до 10 мас. % обусловлено α–β-превращением нитрида кремния. При увеличении содержания добавки более 10 мас. % в результате взаимодействия расплава алюминатов кальция с нитридом кремния образуется Ca-α-SiAlON и содержание β-Si3N4 снижается практически до 0. Керамика, состоящая на 100% из Ca-α-SiAlON, получена при содержании добавки 40 мас. % обжигом при температуре 1650°C.

При увеличении содержания спекающей добавки CaO–Al2O3 более 10 мас. % наблюдается снижение плотности и микротвердости образцов вследствие образования и увеличения объемной доли межзеренной аморфной фазы (стеклофазы). Среди изученных образцов наилучшие свойства отмечаются у SN10, полученного при 1650°C: ρотн = = 97.4% (3.13 г/см3), HV = 23.8 ± 2.6 ГПа.

Список литературы

Шевченко В.Я., Баринов С.М. Техническая керамика. M.: Наука, 1993. 187 с.

Гузман И.Я. Химическая технология керамики. М.: Стройматериалы, 2003. 496 с.

Перевислов С.Н. Механизм жидкофазного спекания карбида и нитрида кремния с оксидными активирующими добавками // Стекло и керамика. 2013. № 7. С. 34–38.

Liao S., Zhou L., Jiang C., Wang J., Zhuang Y., Li S. Thermal Conductivity and Mechanical Properties of Si3N4 Ceramics with Binary Fluoride Sintering Additives // J. Eur. Ceram. Soc. 2021. V. 41. № 14. P. 6971–6982.

Tomkovich M.V. Sintering and Properties of Materials Based on Nanosized Silicon Nitride Powder // J. Phys.: Conf. Ser. 2021. V. 1942. № 1. P. 012040.

Lee C.E., Kim M.J., Park Y.J., Ko J.W., Kim H.N., Bae S. The Effect of Silicon Particle Size on the Characteristics of Porous Sintered Reaction Bonded Silicon Nitride // Int. J. Refract. Met. Hard Mater. 2021. V. 101. P. 105647.

Dai Q., He D., Meng F., Liu P., Liu X. Dielectric Constant, Dielectric Loss and Thermal Conductivity of Si3N4 Ceramics by Hot Pressing with CeO2–MgO as Sintering Aid // Mater. Sci. Semicond. Process. 2021. V. 121. P. 105409.

Ye C.C., Wei W.Q., Fu X., Wang C.H., Ru H.Q. Effect of Sintering Activation Energy on Si3N4 Composite Ceramics // Ceram. Int. 2022. V. 48. № 4. P. 4851–4857.

Каргин Ю.Ф., Лысенков А.С., Ивичева С.Н., Закоржевский В.В., Боровинская И.П., Куцев С.В., Солнцев К.А. Керамика Si3N4 с модифицирующими добавками фаз системы CaO–Al2O3–AlN, полученная горячим прессованием // Неорган. материалы. 2012. Т. 48. № 11. С. 1291–1296.

Lysenkov A.S., Ivicheva S.N., Titov D.D., Kargin Y.F., Kim K.A., Frolova M.G., Danilin K.D. Silicon Nitride Ceramics with Light-Melting Sintering Additive in CaO–TiO2 System // IOP Conf. Ser.: Mater. Sci. Eng. 2019. V. 525. № 1. P. 012080.

Yang J.F., Ohji T., Kanzaki S., Díaz A., Hampshire S. Microstructure and Mechanical Properties of Silicon Nitride Ceramics with Controlled Porosity // J. Am. Ceram. Soc. 2002. V. 85. № 6. P. 1512–1516.

Hampshire S. Silicon Nitride Ceramics–Review of Structure, Processing and Properties // J. Achiev. Mater. Manuf. 2007. V. 24. № 1. P. 43–50.

Petzow G., Herrmann M. Silicon Nitride Ceramics // High Performance Non-Oxide Ceramics II. 2002. P. 47–167.

Liu X.J., Huang Z.Y., Ge Q.M., Sun X.W., Huang L.P. Microstructure and Mechanical Properties of Silicon Nitride Ceramics Prepared by Pressureless Sintering with MgO–Al2O3–SiO2 as Sintering Additive // J. Eur. Ceram. Soc. 2005. V. 25. № 14. P. 3353–3359.

Андриевский Р.А. Нитрид кремния – синтез и свойства // Успехи химии. 1995. Т. 64. № 4. С. 311–329.

Перевислов С.Н., Чупов В.Д. Получение высокоплотных материалов на основе ультрадисперсного порошка нитрида кремния // Огнеупоры и техническая керамика. 2010. № 3. С. 17–23.

Bai X., Huang C., Wang J., Zou B., Liu H. Fabrication and Characterization of Si3N4 Reinforced Al2O3-Based Ceramic Tool Materials // Ceram. Int. 2015. V. 41. № 10. P. 12798–12804.

Dang J., Zhang H., Ming W., An Q., Chen M. New Observations on Wear Characteristics of Solid Al2O3/Si3N4 Ceramic Tool in High Speed Milling of Additive Manufactured Ti6Al4V // Ceram. Int. 2020. V. 46. № 5. P. 5876–5886.

Andreev P.V., Rostokina E.Y., Alekseeva L.S., Murashov A.A., Boldin M.S., Balabanov S.S. Spark Plasma Sintering of Si3N4–YAG Nanocomposite // IOP Conf. Ser.: Mater. Sci. Eng. 2021. V. 1014. № 1. P. 012002.

Nakatani M., Ando K., Houjou K. Oxidation Behaviour of Si3N4/Y2O3 System Ceramics and Effect of Crack-Healing Treatment on Oxidation // J. Eur. Ceram. Soc. 2008. V. 28. № 6. P. 1251–1257.

Kuzin V.V., Grigoriev S.N., Fedorov S., Fedorov M. Surface Defects Formation in Grinding of Silicon Nitride Ceramics // Appl. Mech. Mater. 2015. V. 752. P. 402–406.

Yan F.Q., Chen F., Shen Q., Zhang L.M. Spark Plasma Sintering of α-Si3N4 Ceramics with MgO–Al2O3 as Sintering Additives // Key Eng. Mater. 2007. V. 351. P. 176–179.

Guo W.M., Wu L.X., Ma T., You Y., Lin H.T. Rapid Fabrication of Si3N4 Ceramics by Reaction-Bonding and Pressureless Sintering // J. Eur. Ceram. Soc. 2016. V. 36. № 16. P. 3919–3924.

Wani M.F., Khan Z.A., Hadfield M. Effect of Sintering Additives and Reinforcement on Microhardness Values of Si3N4 Ceramics and Composites // J. Adv. Res. Mech. Eng. 2010. V. 1. № 1. P. 52–59.

Kim K.A., Lysenkov A.S., Titov D.D., Petrakova N.V., Frolova M.G., Ivicheva S.N., Kargin Y.F. Si3N4 Ceramics with Sintering Additive of MnO–TiO2 // J. Phys.: Conf. Ser. 2021. V. 1942. № 1. P. 012037.

Zerr A., Miehe G., Serghiou G., Schwarz M., Kroke E., Riedel R., Boehler R. Synthesis of Cubic Silicon Nitride // Nature. 1999. V. 400. № 6742. P. 340–342.

Гнесин Г.Г. Бескислородные керамические материалы. Киев: Техника, 1987. 152 с.

Андриевский Р.А., Спивак И.И. Нитрид кремния и материалы на его основе. М.: Металлургия, 1984.

Tanaka I., Pezzotti G., Okamoto T., Miyamoto Y., Koizumi M. Hot Isostatic Press Sintering and Properties of Silicon Nitride without Additives // J. Am. Ceram. Soc. 1989. V. 72. № 9. P. 1656–1660.

Hou Z., Wang H., Yang Y. N., Song X., Chen S., Wan S., Chen B. High-Pressure Synthesis of High-Performance Submicron-Sized Polycrystalline β-Si3N4 Bulk without Additives // Ceram. Int. 2020. V. 46. № 8. P. 12449–12457.

Mikhailov G.G., Zherebtsov D.A. On the Interaction of Calcium and Oxygen in Liquid Iron // Mater. Sci. Forum. 2016. V. 843. P. 52–61.

Luo C., Zhang Y., Deng T. Pressureless Sintering of High-Performance Silicon Nitride Ceramics at 1620°C // Ceram. Int. 2021. V. 47. № 20. P. 29371–29378.

Bahrami S., Zakeri M., Faeghinia A., Rahimipour M.R. Effect of the Alfa Content on the Mechanical Properties of Si3N4/BAS Composite by Spark Plasma Sintering // J. Alloys Compd. 2018. V. 756. P. 76–81.

Kong J.H., Ma H.J., Jung W.K., Hong J., Jun K., Kim D.K. Self-Reinforced and High-Thermal Conductivity Silicon Nitride by Tailoring α–β Phase Ratio with Pressureless Multi-Step Sintering // Ceram. Int. 2021. V. 47. № 9. P. 13057–13064.

Huang Z., Wu L. Phase Equilibria Diagrams of High-Temperature Non-oxide Ceramics. Singapore: Springer, 2018.

Li Y.W., Wang P.L., Chen W.W., Cheng Y.B., Yan D.S. Phase Formation and Microstructural Evolution of Ca α-Sialon Using Different Si3N4 Starting Powders // J. Eur. Ceram. Soc. 2000. V. 20. № 11. P. 1803–1808.

Cao G.Z., Huang Z.K., Fu X.R., Yan D.S. Phase Equilibrium Studies in Si2N2O-Containing Systems: I. Phase Relations in the Si2N2O–Al2O3–Y2O3 System // Int. J. High Technol. Ceram. 1985. V. 1. № 2. P. 119–127.

Huang Z.K., Sun W.Y., Yan D.S. Phase Relations of the Si3N4–AlN–CaO System // J. Mater. Sci. Lett. 1985. V. 4. P. 255–259.

Wu L.X., Zhu L.L., You Y., Lin R.L., Liu Q.Q., Guo W.M., Plucknett K.P. Fabrication and Properties of Pressure-Sintered Reaction-Bonded Si3N4 Ceramics with Addition of Eu2O3–Mgo–Y2O3 // Ceram. Int. 2021. V. 47. № 1. P. 935–942.

Qadir A., Fogarassy Z., Horváth Z. E., Balazsi K., Balazsi C. Effect of the Oxidization of Si3N4 Powder on the Microstructural and Mechanical Properties of Hot Isostatic Pressed Silicon Nitride // Ceram. Int. 2018. V. 44. № 12. P. 14601–14609.

Tatarko P., Lojanová Š., Dusza J., Šajgalík P. Influence of Various Rare-Earth Oxide Additives on Microstructure and Mechanical Properties of Silicon Nitride-Based Nanocomposites // Mater. Sci. Eng., A. 2010. V. 527. № 18–19. P. 4771–4778.

Ye C.C., Ru H.Q., Qin Z.B., Zhao S.W., Jia H.S., Chen D.L. Silicon Nitride Composites with Magnesia and Alumina Additives: Toughening Mechanisms and Mechanical Properties // Mater. Sci. Eng., A. 2020. V. 779. P. 139140.

Liu N., Zhang J., Duan Y., Li X., Dong S. Effect of Rare Earth Oxides Addition on the Mechanical Properties and Coloration of Silicon Nitride Ceramics //J. Eur. Ceram. Soc. 2020. V. 40. № 4. P. 1132–1138.

Cai Y. Synthesis and Characterization of Nitrogen-Rich Calcium α-Sialon Ceramics. Inst. för Fys. Kemi, Oorgan. Kemi och Strukturkemi, 2009.

Дополнительные материалы отсутствуют.

Инструменты

Неорганические материалы