Журнал неорганической химии, 2022, T. 67, № 12, стр. 1891-1900

Влияние условий AACVD-синтеза тонких наноструктурированных пленок ZnO на их микроструктурные, оптические и газочувствительные характеристики

А. С. Мокрушин a, *, Ю. М. Горбань a, b, И. А. Нагорнов a, Н. П. Симоненко a, Е. П. Симоненко a, Н. Т. Кузнецов a

a Институт общей и неорганической химии им. Н.С. Курнакова РАН

119991 Москва, Ленинский пр-т, 31, Россия

b Российский химико-технологический университет им. Д.И. Менделеева

125047 Москва, Миусская пл., 9, Россия

* E-mail: artyom.nano@gmail.com

Поступила в редакцию 26.06.2022

После доработки 26.07.2022

Принята к публикации 27.07.2022

- EDN: FAIRGZ

- DOI: 10.31857/S0044457X22601250

Аннотация

С целью разработки эффективного метода создания селективных газочувствительных пленок на основе полупроводниковых оксидов металлов изучено влияние параметров синтеза при аэрозольном напылении из газовой фазы высокодисперсного ZnO на его микроструктурные характеристики. Показано, что при увеличении рабочей температуры от 350 до 450°С происходит изменение формы наночастиц со сферической на стержневидную, изменяется также сплошность покрытий. Изучены оптические свойства полученных пленок, ширина запрещенной зоны рассчитана двумя способами, исследованы их хеморезистивные газочувствительные свойства. Наибольшая чувствительность зафиксирована при температуре детектирования 300°С к ацетону и этанолу.

ВВЕДЕНИЕ

Оксид цинка является одним из наиболее функциональных полупроводниковых оксидов металлов, а его тонкие пленки вызывают большой интерес благодаря уникальному набору физико-химических свойств (высокая поглощающая способность ультрафиолета (УФ), хорошая электропроводность, оптическая прозрачность и низкая токсичность) [1]. Широкая вариация синтетических подходов позволяет получать тонкие пленки ZnO на различных типах подложек: на стекле или кварце для оптических областей применения, кремнии и керамике для микроэлектроники, а также на гибких подложках для носимой электроники [2]. Тонкие пленки ZnO находят широкое применение в фотодетекторах, солнечных элементах и тонкопленочных транзисторах (TFT), при производстве плоских дисплеев и фотогальваники [3]. Оксид цинка используется в качестве хеморезистивного рецепторного материала для газовых сенсоров благодаря своей химической и термомеханической стабильности, а также улучшенным газочувствительным свойствам [4, 5].

Процессы роста пленок при газофазном синтезе по-прежнему привлекают специалистов и технологов, для этого используют теоретические и эмпирические методы, включающие моделирование молекулярной динамики или теории функционала плотности (DFT) [6]. Для получения тонких пленок ZnO применяют различные синтетические подходы: радиочастотное магнетронное распыление [7], импульсное лазерное осаждение (PLD) [8], молекулярно-лучевую эпитаксию (MBE) [9], золь-гель технологию [10], спрей-пиролиз [11], атомно-слоевое осаждение (ALD) [12] и различные виды химического газофазного осаждения (CVD) [13–15].

Одним из методов CVD является аэрозольное напыление из газовой фазы (AACVD). Этот метод получения пленок основан на атомизации жидкого раствора прекурсора в капли аэрозоля, которые впоследствии транспортируются газом-носителем в нагретую зону реактора. Прекурсор реагирует с растворителем с образованием кластеров и кристаллитов. После испарения растворителя кластеры диффундируют к подложке и адсорбируются, образуя пленку заданного химического состава [16]. AACVD имеет ряд преимуществ по сравнению с другими синтетическими методами: простота технологического оформления, высокий стехиометрический и морфологический контроль, высокая скорость осаждения, доступность прекурсоров, а также простота масштабирования [17–19]. Широкая варьируемость технологических параметров синтеза AACVD (скорость газа-носителя, температура, время напыления, природа раствора прекурсора и газа носителя) позволяет получать пленки различной морфологии [6, 20], что делает метод аэрозольного газофазного осаждения эффективным для газовой сенсорики.

Наиболее распространенным материалом, получаемым методом AACVD, для MOS-газовых сенсоров является оксид вольфрама. В зависимости от легирующего компонента WO3 может использоваться для детектирования сероводорода (легированный NiO) [21], формальдегида (допированный платиной) [22], этанола (содержащий наночастицы оксида церия) [23], диоксида азота (декорированный оксидом иридия) [24] и аммиака (легированный оксидом кобальта) [25]. Менее изученным материалом, полученным методом AACVD, для хеморезистивных газовых сенсоров является оксид цинка. Его селективность при детектировании газов зависит от морфологии частиц, ZnO может быть чувствительным к NO2 (с наночастицами, образующими плотную пленку) [26], этанолу (частицы в форме пирамиды и шестигранных стержней), CO и толуолу (шестигранные стержни) [27–29].

MOS-газовые сенсоры широко используются в автомобильных и химических отраслях промышленности, для мониторинга атмосферы, а также в медицине [30]. Летучие органические соединения (VOC’s) являются естественными маркерами патофизиологических механизмов в организме человека. Обычно они образуются в результате биохимических процессов или могут абсорбироваться из атмосферы Земли при приеме внутрь, вдыхании или контакте с кожей [31]. Этанол может являться биомаркером на кардиопульмональный синдром, муковисцидоз, сахарный диабет. Наличие ацетона в выдыхаемом воздухе может указывать помимо вышеперечисленных заболеваний на острый респираторный дистресс-синдром, цирроз печени, кетоз, голодание и рак легких [32, 33], который является одним из наиболее часто диагностированных злокачественных новообразований, а также одной из ведущих причин смерти во всем мире [34].

Приборы с газовыми датчиками хеморезистивного типа имеют преимущества по сравнению с традиционными аналитическими инструментами, используемыми для химических исследований: существенно меньшая стоимость, простота использования и эксплуатации, быстродействие и высокая точность, а также широкий потенциал в миниатюризации [32]. В данной работе были получены тонкие пленки ZnO методом AACVD, а также изучено влияние технологических параметров синтеза на микроструктурные, оптические и газочувствительные свойства.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В процессе AACVD-синтеза использован 0.05 М раствор ацетилацетоната цинка [Zn(O2C5H7)2] в метаноле СH3OH (ос. ч., “Химмед”). Ацетилацетонат цинка был синтезирован из шестиводного нитрата цинка Zn(NO3)2 ⋅ 6H2O (ч., “Реахим”), ацетилацетона (ч., “Экос-1”) с нейтрализацией 5%-ного раствора гидрата аммиака (NH3 ⋅ H2O, ос. ч., “Экос-1”). Получение пленок ZnO осуществляли на установке (рис. 1), состоящей из ультразвукового генератора (Альбедо ИН-7), печи с проточной камерой и системы улавливания аэрозоля. Для поддержания постоянных условий образования аэрозоля производили проточное охлаждение водой ультразвукового генератора. Осаждение аэрозоля происходило на различные подложки (стекло, оксид алюминия и датчик из Al2O3 с платиновыми встречно-штыревыми электродами) при температурах деструкции 350, 375, 400, 425 и 450°С. В качестве газа-носителя использовали азот (99.6%). Время осаждения составляло 30 и 60 мин. После проведения синтеза производили дополнительную термообработку покрытий для полного удаления органических соединений с поверхности пленок.

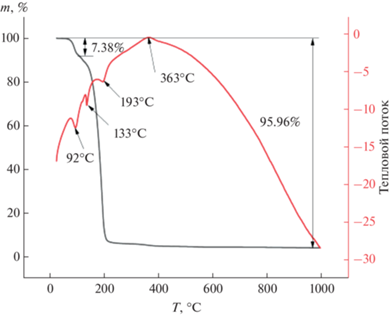

Анализ термического поведения ацетилацетоната цинка проводили с использованием совмещенного DSC/DTA/TG-анализатора SDT-Q600 (TAInstruments) в Al2O3-тиглях в токе воздуха (250 мл/мин) при температурах 20–1000°С, скорость нагрева составляла 10 град/мин. Рентгенограммы покрытий на стеклянных подложках записывали на рентгеновском дифрактометре D8 Advance (Bruker) в диапазоне 2θ 27°–38° с разрешением 0.014° при накоплении сигнала в точке в течение 2 с. Морфологию и микроструктуру изучали с помощью трехлучевой рабочей станции NVision 40 (Carl Zeiss). Обработку микрофотографий и расчет среднего размера частиц проводили с помощью ПО ImageJ [35]. Электронные УФ-спектры пропускания пленок ZnO на стеклянных подложках записывали с помощью UV-Vis-спектрофотометра СФ-56.

Измерения газочувствительных свойств проводили на специализированной прецизионной установке [36–39]. Газовую среду в кварцевой ячейке создавали с помощью трех контроллеров расхода газа Bronkhorst с максимальной пропускной способностью 50, 100 и 200 мл/мин. Температуру сенсорного элемента регулировали с помощью встроенного платинового микронагревателя, предварительно откалиброванного с применением тепловизора Testo 868. Полученную пленку изучали на чувствительность к следующим газам-аналитам: Н2, CO, NH3, бензол, ацетон и этанол. В качестве источника анализируемых газов использовали соответствующие поверочные газовые смеси в воздухе, для построения базовой линии – синтетический воздух. Электрическое сопротивление оксидных пленок измеряли с помощью цифрового мультиметра Fluke 8846A (6.5 Digit Precision Multimeter) с верхним пределом 1 ГОм.

Отклик на Н2, CO, NH3, бензол, ацетон и этанол вычисляли по формуле:

где RAir– сопротивление оксидной пленки в среде синтетического воздуха; R – в среде с заданной концентрацией газа-аналита.РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Для изучения термического поведения используемого прекурсора в процессе AACVD-синтеза с помощью ДСК/ТГА был проанализирован ацетилацетонат цинка в потоке воздуха (рис. 2). Установлено, что основная потеря массы (~94%) заканчивается при температуре 245°С. На ТГА-кривой видны три четко выраженных эндоэффекта с минимумами при 92, 133 и 193°С, которые относятся к удалению кристаллизационной воды и дальнейшему термическому разложению хелатных лигандов ацетилацетоната цинка с образованием ZnO. Интенсивный экзоэффект с максимумом при 363°С можно отнести к окислению органических фрагментов. На основании полученных данных выбраны режимы дополнительной термической обработки пленок ZnO после процесса AACVD для удаления органических остаточных фрагментов: температура 350°С, выдержка в течение 2 ч на воздухе.

Рентгенофазовый анализ (рис. 3) покрытий ZnO на стеклянных подложках, полученных при разных температурах и времени напыления, был проведен в диапазоне углов 2θ 27°–38°, где находятся три наиболее интенсивных рефлекса гексагональной фазы ZnO. Для всех образцов был получен характерный набор рефлексов вюрцита (PDF 01-070-8070) [29]. Наименее интенсивные пики обнаружены у образца, синтезированного при 450°С в течение 30 мин, что может быть связано с низкой сплошностью пленки. Для остальных образцов наиболее интенсивный рефлекс (002) наблюдался при 34.4° 2θ, что указывает на преимущественную ориентацию в направлении [001]. Вариации роста кристаллитов связаны с полярностью растворителей, поэтому высокая интенсивность рефлекса (002) может быть обусловлена использованием в процессе AACVD метанола, имеющего одну из самых высоких полярностей среди всех органических растворителей [16].

Рис. 3.

Рентгенограммы пленок ZnO, полученных при различных температурах деструкции и времени напыления, на стеклянных подложках.

По данным растровой электронной микроскопии (РЭМ), морфология пленок ZnO, полученных при различных параметрах синтеза, заметно отличается друг от друга. При температурах 350–425°С пленка состоит из агломератов частиц, имеющих форму, приближенную к сферической. При увеличении температуры синтеза диаметр частиц нелинейно изменяется от 67 до 118 нм. Наибольшая сплошность покрытия наблюдается у пленки, синтезированной при 400°С (рис. 4в, 4е). При 450°С частицы, имеющие вытянутую форму с длиной 693 ± 137 нм и диаметром 99 ± 14 нм, связаны между собой нанонитями с сечением 22 ± 5 нм. Сплошность покрытия у этой пленки минимальная из полученных (рис. 4д). Существенное влияние на морфологию оказывает время напыления: пленка, полученная при температуре 400°С и времени напыления 30 мин, полностью состоит из сферических частиц с диаметром 72 ± 13 нм (рис. 4в), а толщина такой пленки составляет 123 ± 36 нм (рис. 5а). Пленка, полученная при той же температуре с временем напыления 60 мин, содержит не только сферические, но и вытянутые частицы большего диаметра: 88 ± 18 нм (рис. 4е), а толщина пленки увеличивается почти в два раза и составляет 279 ± 92 нм (рис. 5б). Концентрация прекурсора также оказывает влияние на микроструктуру пленки. С увеличением концентрации ацетилацетоната цинка возрастает размер частиц и меняется сплошность покрытия (рис. 6). При с = 0.025 М наночастицы размером 44 ± 9 нм находятся далеко друг от друга и не образуют сплошную пленку. При с = 0.05 М наночастицы с диаметром 72 ± 13 нм образуют однородное сплошное покрытие, а при увеличении концентрации прекурсора до 0.075 М образуются крупные агломераты размером 104 ± 21 нм и ухудшается сплошность пленки. Таким образом, малая концентрация прекурсора приводит к получению неоднородной по сплошности пленки, а большая – к агрегации частиц ZnO. В нашем случае оптимальной концентрацией прекурсора является с = = 0.05 М.

Рис. 4.

СЭМ-микрофотографии пленок ZnO, полученных из раствора с концентрацией 0.05 М при времени напыления 30 мин и температурах 350 (а), 375 (б), 400 (в), 425 (г), 450°С (д) и 60 мин при температуре 400°С (е).

Рис. 5.

СЭМ-микрофотографии скола подложек Al2O3 с напыленными пленками ZnO, полученными при 400°С и времени напыления 30 (а) и 60 мин (б).

Рис. 6.

СЭМ-микрофотографии пленок ZnO, полученных при 400°С и времени напыления 30 мин из раствора ацетилацетоната цинка с концентрацией 0.025 (а), 0.050 (б) и 0.075 М (в).

В табл. 1 обобщены данные по формам и размерам наночастиц ZnO. Таким образом, показано, что технологические параметры AACVD оказывают существенное влияние на дисперсность, форму частиц и сплошность получаемых покрытий. Для получения наиболее высокодисперсных и сплошных покрытий ZnO оптимальными условиями AACVD (по данным РЭМ) являются 400°С, 30 мин, с = 0.05 М.

Таблица 1.

Форма и геометрические размеры частиц пленки ZnO, полученной методом AACVD при 350–450°С в токе азота

| Тсинтеза, °C | Время напыления, мин | Концентрация прекурсора, М | Форма частиц | Размер частиц, нм |

|---|---|---|---|---|

| 350 | 30 | 0.05 | Сферическая | 67 ± 18 |

| 375 | 30 | 0.05 | Сферическая | 118 ± 19 |

| 400 | 30 | 0.05 | Сферическая | 72 ± 13 |

| 400 | 60 | 0.05 | Сферическая и стержневидная | 88 ± 18 |

| 400 | 30 | 0.025 | Сферическая | 44 ± 9 |

| 400 | 30 | 0.075 | Сферическая | 104 ± 21 |

| 425 | 30 | 0.05 | Сферическая | 111 ± 22 |

| 450 | 30 | 0.05 | Вытянутые стержни, соединенные нанонитями | Диаметр стержней 99 ± 14 Длина стержней 693 ± 137 Диаметр нанонитей 22 ± 5 |

На рис. 7а представлены графики пропускания пленок на стеклянных подложках, полученных при разной температуре и времени напыления. Из полученных данных следует, что наибольшей величиной пропускания в видимом диапазоне (71–85%) обладают пленки с временем синтеза 30 мин. При увеличении времени синтеза до 60 мин наблюдается уменьшение пропускания до 71%. Изгиб полосы пропускания в районе 320 нм указывает на край полосы поглощения стекла, а край полосы фундаментального поглощения пленок ZnO соответствует переходу электрона из валентной зоны в зону проводимости, что можно использовать для расчета ширины запрещенной зоны. Ширину запрещенной зоны определяли двумя способами: с помощью построения графика Таука [40] и по первой производной зависимости пропускания от длины волны [41].

Рис. 7.

УФ-спектры пропускания пленок ZnO, полученных при разных температурах и времени напыления, на стеклянных подложках (а), график Таука (б) и график первой производной пропускания от длины волны (в).

Величина пропускания пленки определяется толщиной, гладкостью поверхности и коэффициентом поглощения образца по формуле:

где Т – пропускание, a – коэффициент поглощения, d – толщина пленки. При прямом переходе коэффициент поглощения выражается формулой: где A – постоянная, hν – энергия фотона, Eg – ширина запрещенной зоны в оптическом диапазоне. На рис. 7б показаны графики зависимости (αhν)2 от hν. Значения Eg пленок, рассчитанные по этому графику, составляют 3.22 (для образца с временем напыления 30 мин) и 3.17 эВ (60 мин).Для расчета Eg вторым методом был построен график зависимости dT/dλ от длины волны для двух образцов пленок ZnO с временем напыления 30 и 60 мин (рис. 7в). Ширину запрещенной зоны вычисляли с использованием длины волны, соответствующей максимуму пика на графике (371 и 373 нм для 30 и 60 мин соответственно). Рассчитанная Eg для образцов также уменьшалась при увеличении времени напыления (3.34 и 3.32 эВ соответственно). Значения, полученные двумя методами, хорошо согласуются с имеющимися литературными данными [41, 42]. Уменьшение ширины запрещенной зоны при увеличении времени напыления может быть связано с увеличением толщины пленки и размера кристаллитов.

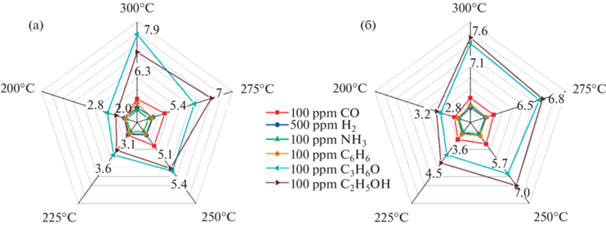

Для образцов с условиями синтеза 400°С, с = = 0.05 М, 30 мин и 400°С, с = 0.05 М, 60 мин подробно изучены газочувствительные свойства. Далее по тексту будут использованы обозначения Z30 и Z60 соответственно. На рис. 8 представлены диаграммы селективности с откликами полученных пленок ZnO на 100 ppm CO, NH3, бензола (C6H6), ацетона (C3H6O), этанола (C2H5OH) и 500 ppm H2 при рабочих температурах 200–300°С. Оба образца демонстрируют близкую селективность во всем интервале температур. Наибольший отклик наблюдается при температуре 300°С на ацетон (7.9 и 7.1) и этанол (6.3 и 7.6) для Z30 и Z60 соответственно. Для обоих образцов отклик на остальные аналиты почти в три раза меньше и не превышает 2.6 на CO, 1.7 на бензол, 1.5 на H2 и 1.6 на NH3 во всем температурном интервале.

Рис. 8.

Диаграммы селективности при различных температурах детектирования (200–300ºС) пленок ZnO, полученных при 400°С с временем напыления 30 (а) и 60 мин (б).

На рис. 9 представлены отклики пленок ZnO при детектировании 4–100 ppm ацетона (а, б) и этанола (в, г) при рабочей температуре 300°С. Пленка ZnO, полученная при большем времени напыления (Z60), демонстрирует лучшие кинетические свойства. Время отклика (t90) на ацетон увеличивается от 11 до 20 с, а на этанол – от 7 до 17 с при увеличении концентрации аналита от 4 до 100 ppm. В то время как для образца, полученного при меньшем времени напыления (Z30), t90 ацетона составляет от 11 до 98 с, а этанола – от 14 до 72 с. Общим для всех образцов является тенденция к увеличению времени отклика с увеличением концентрации газа. Улучшение кинетики образца Z60 можно объяснить меньшей шириной запрещенной зоны по сравнению с образцом Z30. Зависимость отклика от концентрации хорошо описывается (R2 ≥ 99.6%) степенной функцией уравнения изотермы Фрейндлиха, что является типичным для материалов хеморезистивных газовых сенсоров [43, 44].

Рис. 9.

Чувствительность пленок ZnO к 4–100 ppm ацетона (а) и этанола (в) и зависимость величины отклика от концентрации ацетона (б) и этанола (г) при температуре детектирования 300°С.

Пределы допустимых концентраций ацетона и этанола находятся на уровне 250–1000 ppm [45]. Таким образом, в выполненном исследовании тонкие пленки ZnO, полученные методом AACVD, показали высокий и воспроизводимый отклик на 4–100 ppm ацетона и этанола, что может быть успешно использовано для детектирования концентраций ниже ПДК, установленных международными и государственными организациями, а также для медицинских целей при неинвазивной диагностике заболеваний.

Механизм детектирования ZnO является классическим для полупроводников n-типа в составе хеморезистивных газовых сенсоров. В воздушной среде при повышенных температурах происходит адсорбция молекул кислорода на поверхности полупроводника, что приводит к изменению сопротивления материала. Электроны из зоны проводимости ZnO восстанавливают О2 до ионной формы (при температуре 300°С, при которой зафиксирован наибольший отклик на ацетон и этанол, на поверхности преобладают ионы О−). Уравнение реакции этанола с О− можно описать следующим образом:

(4)

${{{\text{C}}}_{{\text{2}}}}{{{\text{H}}}_{{\text{5}}}}{\text{OH}} + {\text{6}}{{{\text{O}}}^{ - }} \leftrightarrow {\text{3}}{{{\text{H}}}_{{\text{2}}}}{\text{O}} + {\text{2C}}{{{\text{O}}}_{{\text{2}}}} + {\text{6}}{{{\text{e}}}^{ - }}{\text{.}}$Этанол взаимодействует с адсорбированными атомами кислорода, количество электронов увеличивается, что приводит к уменьшению сопротивления. Аналогичные реакции происходят при замещении этанола ацетоном [46, 47].

Таким образом, показано, что при получении тонких пленок ZnO методом AACVD время напыления не оказывает существенного влияния на селективность и величину отклика. Тем не менее наблюдается существенное увеличение кинетических характеристик, что может быть связано с уменьшением ширины запрещенной зоны ZnO при увеличении времени напыления.

ЗАКЛЮЧЕНИЕ

В работе методом AACVD получены тонкие наноструктурированные пленки оксида цинка с применением в качестве исходного реагента раствора ацетилацетоната цинка в метаноле при различных параметрах синтеза (температура деструкции 350–450°С, концентрация прекурсора 0.025–0.075 М, время напыления 30 и 60 мин) с последующей термической обработкой на воздухе при 350°С. Все полученные пленки имеют гексагональную кристаллическую структуру типа вюрцита. Показано, что при увеличении температуры синтеза наблюдаются существенные изменения в микроструктуре, дисперсности, а также сплошности самих покрытий. Наибольшей величиной пропускания обладают пленки с временем напыления 30 мин по сравнению с пленками, где время напыления было в 2 раза больше. Установлено, что ширина запрещенной зоны при увеличении времени напыления уменьшается с 3.22 до 3.17 эВ (по методу Таука) и с 3.34 до 3.32 эВ (по первой производной). Пленки оксида цинка были апробированы в качестве газочувствительных материалов в составе хеморезистивного датчика. В обоих случаях для покрытий характерен повышенный селективный отклик на ацетон и этанол (4–100 ppm) при 300°С. Отмечено, что образец оксида цинка, полученный при напылении в течение 60 мин, показал лучшие кинетические характеристики, чем образец с меньшим временем напыления.

Список литературы

Ma T. // Mater. Sci. Semicond. Process. 2021. V. 121. P. 105413. https://doi.org/10.1016/j.mssp.2020.105413

Huang L., Han D., Chen Z. et al. // Jpn. J. Appl. Phys. 2015. V. 54. № 4. https://doi.org/10.7567/JJAP.54.04DJ07

Kaushik V.K., Mukherjee C., Sen P.K. // J. Mater. Sci. Mater. Electron. 2018. V. 29. № 17. P. 15156. https://doi.org/10.1007/s10854-018-9657-0

Xu F., Ho H.P. // Micromachines. 2017. V. 8. № 11. https://doi.org/10.3390/mi8110333

Ji H., Zeng W., Li Y. // Nanoscale. 2019. V. 11. № 47. P. 22664. https://doi.org/10.1039/c9nr07699a

Sánchez-Martín S., Olaizola S.M., Castaño E. et al. // RSC Adv. 2021. V. 11. № 30. P. 18493. https://doi.org/10.1039/d1ra03251h

Siddheswaran R., Netrvalová M., Savková J. et al. // J. Alloys Compd. 2015. V. 636. P. 85. https://doi.org/10.1016/j.jallcom.2015.02.142

Wisz G., Virt I., Sagan P. et al. // Nanoscale Res. Lett. 2017. V. 12. № 1. https://doi.org/10.1186/s11671-017-2033-9

Wu T.Y., Huang Y.S., Hu S.Y. et al. // Solid State Commun. 2016. V. 237–238. P. 1. https://doi.org/10.1016/j.ssc.2016.03.015

Khan M.I., Bhatti K.A., Qindeel R. et al. // Results Phys. 2017. V. 7. P. 651. https://doi.org/10.1016/j.rinp.2016.12.029

Edinger S., Bansal N., Bauch M. et al. // J. Mater. Sci. 2017. V. 52. № 14. P. 8591. https://doi.org/10.1007/s10853-017-1084-8

Cho S.W., Ahn C.H., Yun M.G. et al. // Thin Solid Films. 2014. V. 562. P. 597. https://doi.org/10.1016/j.tsf.2014.04.003

Lee C.H., Choi M.S. // Thin Solid Films. 2016. V. 605. P. 157. https://doi.org/10.1016/j.tsf.2015.09.050

Claros M., Setka M., Jimenez Y.P. et al. // Nanomaterials. 2020. V. 10. № 3. P. 1. https://doi.org/10.3390/nano10030471

Bhachu D.S., Sankar G., Parkin I.P. // Chem. Mater. 2012. V. 24. № 24. P. 4704. https://doi.org/10.1021/cm302913b

Potter D.B., Parkin I.P., Carmalt C.J. // RSC Adv. 2018. V. 8. № 58. P. 33164. https://doi.org/10.1039/C8RA06417B

Knapp C.E., Carmalt C.J. // Chem. Soc. Rev. 2016. V. 45. № 4. P. 1036. https://doi.org/10.1039/c5cs00651a

Iram S., Mahmood A., Ehsan M.F. et al. // Nanomaterials. 2021. V. 11. № 11. P. 1. https://doi.org/10.3390/nano11112817

Shukla A., Kaushik V.K., Prasher D. // Electron. Mater. Lett. 2014. V. 10. № 1. P. 61. https://doi.org/10.1007/s13391-013-3039-9

Qin X.J., Zhao L., Shao G.J. et al. // Thin Solid Films. 2013. V. 542. P. 144. https://doi.org/10.1016/j.tsf.2013.07.002

Navarrete E., Bittencourt C., Umek P. et al. // J. Mater. Chem. C. 2018. V. 6. № 19. P. 5181. https://doi.org/10.1039/c8tc00571k

Saidi T., Palmowski D., Babicz-Kiewlicz S. et al. // Sens. Actuators, B: Chem. 2018. V. 273. P. 1719. https://doi.org/10.1016/j.snb.2018.07.098

Tomić M., Gràcia I., Salleras M. et al. // Proc. 2018 12th Spanish Conf. Electron Devices, CDE 2018 2018. https://doi.org/10.1109/CDE.2018.8597067

Navarrete E., Bittencourt C., Umek P. et al. // J. Alloys Compd. 2020. V. 812. P. 152156. https://doi.org/10.1016/j.jallcom.2019.152156

Navarrete È., Bittencourt C., Noirfalise X. et al. // Sens. Actuators, B: Chem. 2019. V. 298. № July. P. 126868. https://doi.org/10.1016/j.snb.2019.126868

Ding J., Chen S., Han N. et al. // Ceram. Int. 2020. V. 46. № 10. P. 15152. https://doi.org/10.1016/j.ceramint.2020.03.051

Vallejos S., Pizúrová N., Čechal J. et al. // J. Vis. Exp. 2017. V. 2017. № 127. P. 1. https://doi.org/10.3791/56127

Vallejos S., Gracia I., Figueras E. et al. // Spanish Conf. Electron Devices, CDE 2017. P. 1. https://doi.org/10.1109/CDE.2017.7905206

Vallejos S., Pizúrová N., Gràcia I. et al. // ACS Appl. Mater. Interfaces. 2016. V. 8. № 48. P. 33335. https://doi.org/10.1021/acsami.6b12992

Yang D., Gopal R.A., Lkhagvaa T. et al. // Meas. Sci. Technol. 2021. V. 32. № 10. https://doi.org/10.1088/1361-6501/ac03e3

Baldini C., Billeci L., Sansone F. et al. // Biosensors. 2020. V. 10. № 8. P. 1. https://doi.org/10.3390/bios10080084

Wilson A.D. // Metabolites. 2015. V. 5. № 1. P. 140. https://doi.org/10.3390/metabo5010140

Ganeev A.A., Gubal A.R., Lukyanov G.N. et al. // Russ. Chem. Rev. 2018. V. 87. № 9. P. 904. https://doi.org/10.1070/rcr4831

Licht J.C., Grasemann H. // Int. J. Mol. Sci. 2020. V. 21. № 24. P. 1. https://doi.org/10.3390/ijms21249416

Schneider C.A., Rasband W.S., Eliceiri K.W. // Nat. Methods. 2012. V. 9. № 7. P. 671. https://doi.org/10.1038/nmeth.2089

Mokrushin A.S., Fisenko N.A., Gorobtsov P.Y. et al. // Talanta. 2021. V. 221. № July. 2020. P. 121455. https://doi.org/10.1016/j.talanta.2020.121455

Mokrushin A.S., Simonenko T.L., Simonenko N.P. et al. // J. Alloys Compd. 2021. V. 868. P. 159090. https://doi.org/10.1016/j.jallcom.2021.159090

Nagornov I.A., Mokrushin A.S., Simonenko E.P. et al. // Ceram. Int. 2020. V. 46. № 6. P. 7756. https://doi.org/10.1016/j.ceramint.2019.11.279

Simonenko T.L., Simonenko N.P., Gorobtsov P.Y. et al. // J. Alloys Compd. 2020. V. 832. P. 154957. https://doi.org/10.1016/j.jallcom.2020.154957

Caglar M., Ilican S., Caglar Y. // Thin Solid Films. 2009. V. 517. № 17. P. 5023. https://doi.org/10.1016/j.tsf.2009.03.037

Wang M., Zhu Y., Luo Q. et al. // Appl. Surf. Sci. 2021. V. 566. № July. P. 150750. https://doi.org/10.1016/j.apsusc.2021.150750

Sáenz-Trevizo A., Amézaga-Madrid P., Pizá-Ruiz P. et al. // Mater. Res. 2016. V. 19. P. 33. https://doi.org/10.1590/1980-5373-MR-2015-0612

Mokrushin A.S., Nagornov I.A., Simonenko T.L. et al. // Appl. Surf. Sci. 2022. V. 589. № December. 2021. P. 152974. https://doi.org/10.1016/j.apsusc.2022.152974

Mokrushin A.S., Nagornov I.A., Simonenko T.L. et al. // Mater. Sci. Eng. B. 2021. V. 271. P. 115233. https://doi.org/10.1016/j.mseb.2021.115233

NOISH. Documentation for Immediately Dangerous to Life or Health Concentrations (IDLHs)-7783064. National Institute Occupational Safety Health. 1996. http://www.cdc.gov/niosh/idlh/7783064.html

Tang H., Yan M., Zhang H. et al. // Sens. Actuators, B: Chem. 2006. V. 114. № 2. P. 910. https://doi.org/10.1016/j.snb.2005.08.010

Deng Y. // Semiconducting Metal Oxides for Gas Sensing. Elsivier, 2019. https://doi.org/10.1007/978-981-13-5853-1

Дополнительные материалы отсутствуют.

Инструменты

Журнал неорганической химии