Приборы и техника эксперимента, 2022, № 6, стр. 68-77

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ЛИНЗОВАННОГО ОПТИЧЕСКОГО ВОЛОКНА C ИСПОЛЬЗОВАНИЕМ ОПТИЧЕСКОГО КЛЕЯ

В. С. Кожевников a, Р. С. Пономарев a, А. И. Шмырова a, *

a Пермский государственный национальный исследовательский университет

614990 Пермь, ул. Букирева, 15, Россия

* E-mail: shmyrova@psu.ru

Поступила в редакцию 25.03.2022

После доработки 17.05.2022

Принята к публикации 20.05.2022

- EDN: ROKHMW

- DOI: 10.31857/S0032816222050263

Аннотация

Описана технология создания оптических микролинз на торце волоконного световода с использованием оптического клея. Реализован метод дозирования и позиционирования клеевой микрокапли, позволяющий разместить объем клея около 0.2 пл с погрешностью не более 1 мкм на торце оптического волокна в области сердцевины. Проведен подбор оптического клея, максимально удовлетворяющего требованиям технологического процесса и физико-химическим свойствам микролинз. Показано, что использование микровибраций позволяет управлять формой капли, полимеризация которой дает возможность получать линзованное волокно с заданными формой и фокусным расстоянием. Проведены результаты измерения фокусного расстояния и диаметра поля моды получившейся линзы.

ВВЕДЕНИЕ

Волоконные световоды с микролинзами на торце, называемые также линзованными волокнами, широко применяются в интегральной и волоконной оптике для изменения параметров проходящего излучения [1–6]. В основном такие световоды используются для повышения эффективности ввода/вывода излучения в оптические интегральные схемы [7, 8] с канальными волноводами малого диаметра (менее 3 мкм) на основе InP, SOI, Si3N4, для оптимизации вывода оптического излучения из лазерных диодов (LED, PUMP, DFB, SLD) в оптоволоконные сети [9], вывода излучения из волокна в фотодиоды [10], для применений в миниатюрных оптических переключателях с МЭМС (микроэлектромеханические системы) зеркалами [11] и в медицинских приложениях [12–15]. Также такие волокна используются в качестве зондов в оптической ближнепольной микроскопии [16], в биосенсорах [17–19] и других приложениях, где требуются точечные источники оптического излучения [20].

В стандартных одномодовых волокнах диаметр распространяющейся моды оптического излучения составляет 9 мкм при λ = 1.55 мкм и превышает диаметр моды в волноводе оптической интегральной схемы на основе кремния в 3–10 раз. Для фокусировки излучения используются линзованные волокна, уменьшающие диаметр пучка вплоть до 2 мкм [10]. Кроме того, фокусировка излучения позволяет проводить стыковку оптического волокна и чипа фотонной интегральной схемы через воздушную среду, без контакта с клеем в области распространения света. Это уменьшает чувствительность собранной схемы к изменению температуры и позволяет работать с более высокими значениями проходящей мощности излучения [21–27].

Для производства волоконных линз применяют следующие методики: вытягивание волокон [28, 29], плавление [30, 31], механическое полирование, химическое травление [30, 32–34] и лазерная микрообработка [35, 36]. В работе [37] показано, что форма линзы также играет большую роль в эффективности ввода излучения в чип фотонной интегральной схемы. Теоретически можно собрать почти 100% лазерного излучения при работе с линзами асферической формы [35, 38]. Микролинзы гиперболической формы, изготовленные непосредственно на конце волокна с помощью лазерной микрообработки, продемонстрировали эффективность до 90% (потери на ввод излучения 0.45 дБ) [39]. Это значение вдвое превышает лучший результат для линз полусферической формы (потери на ввод излучения 3 дБ) [37, 40].

В настоящей работе представлен альтернативный способ создания микролинз на торце оптического волокна с использованием оптического клея, применяемого в интегральной фотонике. В частности, речь идет об оптическом клее ультрафиолетового отверждения с показателем преломления, равным показателю преломления сердцевины оптоволокна. Из такого клея за счет вариации плотности, поверхностного натяжения, кинематической вязкости и параметров полимеризации становится возможным изготовить линзы любой требуемой геометрии.

Идея работы состоит в том, чтобы поместить на сердцевину волокна микроскопическую каплю клея в форме линзы и отвердить ее с помощью ультрафиолетового излучения. При правильном подборе размера и формы капли такая операция может быть проведена быстрее, чем полировка оптического волокна или вытравливание линзы нужной формы. В работе [41] описана методика производства линзованных волокон с использованием оптического клея NOA-61, однако форму линзы авторы регулируют путем последовательного увеличения объема клея. В настоящей работе описана методика изменения геометрии клеевой микрокапли с использованием высокочастотных микровибраций. Известно, что при некоторых условиях в отсутствие внешних вибраций гидродинамическая система способна совершать собственные колебания, которые, как правило, затухают вследствие вязкой диссипации. Примером такого движения могут служить капиллярно-гравитационные волны [42], собственные колебания пузырька, взвешенного в жидкости, и др. Подкачка энергии в неоднородную систему, обусловленная наличием внешних вибраций, может привести к появлению резонансных эффектов [43]. Неоднородностями в данном случае могут являться различные примеси, неоднородный нагрев системы, наличие межфазной границы или свободной поверхности.

Известны также ситуации, в которых воздействие высокочастотных вибраций не только не нарушает равновесие системы, но может способствовать формированию новых состояний, существование которых невозможно в отсутствие вибрационных полей. Кроме резонансных эффектов, которые подавляются вязкостью, высокочастотные вибрации могут приводить к появлению таких осредненных эффектов, как стабилизация вертикальными вибрациями неустойчивости Рэлея−Тейлора, возникновение на границе раздела квазистационарного рельефа под действием касательных или ортогональных вибраций, средняя деформация капли, взвешенной в жидкости другой плотности [43–46]. Квазиравновесие в данном случае стоит понимать, как состояние, при котором скорость осредненного течения в системе равна нулю, а все средние характеристики, такие как давление, плотность и поле скорости, стационарны.

В таких задачах для описания гидродинамической системы эффективно используется принцип разделения переменных на быстроосциллирующие и медленные средние части, для которых методами осреднения можно получить сравнительно простые уравнения [47]. Такое разделение возможно, если характерное время вибраций много меньше гидродинамического:

где ω – частота вибраций, ν – кинематическая вязкость жидкости, L – характерный размер гидродинамических структур. Показано также, что сжимаемостью жидкости можно пренебречь, в то время как вязкость ν и поверхностное натяжение σ необходимо учитывать.В работе [48] была рассмотрена задача о пульсационном и осредненном движении сжимаемой капли жидкости, помещенной на твердую подложку, осциллирующую по гармоническому закону. Пренебрегая силой тяжести и тепловой энергией, выделяющейся при вибрациях, в работе были получены такие параметры, как капиллярное число ${\text{Ca}} = \sigma R{\text{/(}}\rho {{\nu }^{2}})~$ и вибрационный параметр $Q = \rho {{a}^{2}}{{{{\omega }}}^{2}}R{\text{/}}\sigma $, где σ – коэффициент поверхностного натяжения; ν, ρ – кинематическая вязкость и плотность жидкости соответственно; R – средний радиус капли; ω и а – частота и амплитуда гармонических колебаний соответственно. Капиллярное число – это параметр, отвечающий за выход системы в квазиравновесное состояние. Вибрационное число Q в свою очередь позволяет определить профиль поверхности капли в состоянии квазиравновесия. Показано, что под действием ортогональных вибраций форма капли может значительно отличаться от сферической – с ростом вибрационного параметра Q площадь основания капли увеличивается, а ее высота уменьшается.

Изменение профиля поверхности капли оптического клея под действием высокочастотных малоамплитудных вибраций в настоящей работе было использовано в качестве основного механизма для формирования микролинзы заданной геометрии на торце оптического волокна.

МЕТОДИКА СОЗДАНИЯ МИКРОЛИНЗЫ

Создание микролинзы на торце оптического волокна проходило в несколько этапов: 1) подбор оптического клея; 2) нанесение оптического клея на промежуточный элемент и перенос его на торец оптического волокна; 3) придание капле заданной формы под действием высокочастотного вибрационного поля; 4) полимеризация оптического клея.

Подбор оптического клея

Поскольку оптический клей является основой при изготовлении микролинзы, при выборе клея особое внимание уделялось динамической вязкости до его затвердевания, показателю преломления, твердости и температурным характеристикам материала после полимеризации. Показатель преломления полимеризованного клея должен быть равен показателю преломления оптической сердцевины волокна, т.е. иметь значение 1.45 ± 0.05. Для того чтобы микролинза была устойчива к внешним воздействиям, ее твердость в полимеризованном состоянии должна находиться в диапазоне от 70 до 90 по шкале Шора D [49]. Температура среды, в которой происходит эксплуатация готового устройства, лежит в диапазоне от −40 до +120°С, поэтому используемый клей должен сохранять свои характеристики при данных условиях. Формирование геометрии капли с использованием микровибраций накладывает условие на значение динамической вязкости, которая должна находиться в диапазоне от 0.1 до 0.3 Па · с при температуре +25°С. Рассмотрев характеристики оптических клеев NOA 61, NOA 68, J-91, P‑92, SK-9, ACW-545 производства ЗАО “ОПТЕКОМ” [50] и R-262 компании Addison Clear Wave [51], используемых в кремниевой фотонике, для работы был выбран состав R-262 (показатель преломления 1.44, температура эксплуатации от 40 до +140°С, динамическая вязкость 0.22 Па · с, твердость (HSD) 80 [51]), который наилучшим образом соответствовал заявленным требованиям.

Нанесение оптического клея

Исходя из размеров сердцевины оптоволокна (9 мкм), для создания микролинзы полусферической формы на торец волокна необходимо нанести объем оптического клея порядка 0.2 пл. Для забора столь малого объема клея и перенесения его на оптоволокно был использован промежуточный элемент − заточенная металлическая игла. Заточка и шлифовка иглы осуществлялись в три этапа. На первом этапе игла, зажатая в патрон дрели, подводилась к наждачной бумаге с зернистостью 30 мкм под углом около 15° к плоскости шлифовального диска. Скорость вращения патрона дрели в процессе полировки менялась от 1000 до 4500 оборотов/мин с шагом 500 оборотов/мин. Время полировки при фиксированной скорости вращения составляло 60 с. На втором и третьем этапах заточки использовалась наждачная бумага с зернистостью 10 и 0.3 мкм соответственно. На выходе после третьего этапа шлифовки диаметр острия иглы составил 5 мкм. Для забора оптического клея малого объема (рис. 1а) подготовленная металлическая игла 1 фиксировалась универсальным держателем на трехосевом позиционере. После фиксации иглы ее острие, предварительно обработанное тефлоном, погружалось в каплю оптического клея 2 (V ~ 10 мкл) на глубину 10–20 мкм. За счет сил поверхностного натяжения клей удерживался на наконечнике иглы при извлечении острия из капли.

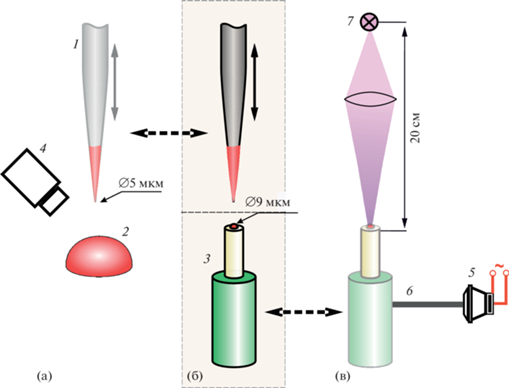

Рис. 1.

Схема установки: а − забор оптического клея на промежуточный элемент; б − нанесение клея на торец оптического волокна; в − изменение формы капли и ее полимеризация. 1 − металлическая игла; 2 − капля оптического клея; 3 − оптическое волокно; 4 − микроскоп; 5 − динамик; 6 − волновод; 7 − ультрафиолетовая лампа.

Далее игла с помощью трехосевого позиционера плавно подводилась к волокну до ее соприкосновения с ним (рис. 1б). При этом некоторый объем клея перетекал на волокно в области сердцевины (рис. 2г). Предварительная обработка волокна перед нанесением клеевой капли заключалась только в удалении защитно-упрочняющего покрытия, волокно скалывалось под прямым углом.

Контроль размера и положения микрокапли проводился на оптическом микроскопе Leitz Ergolux АМС при 50-кратном увеличении, полученные изображения на разных этапах формирования капли приведены на рис. 2.

Работа с заточенными иглами на этапе нанесения оптического клея при создании микролинз позволяет избежать использования коммерческих механических дозаторов, которые не обеспечивают статистически однородного получения капель заданного объема при динамической вязкости оптического клея более 0.1 Па · с. Пневматические микродозаторы, такие как InjectMan N12, Transfer Man NK2, Patch Man NP2, могли бы решить данную проблему, но высокая стоимость оборудования делает их использование нецелесообразным в настоящей работе. Также использование игл позволяет контролировать объем капли и ее точное позиционирование на торце волокна.

Изменение профиля межфазной поверхности

Как было отмечено во введении, воздействие вибрационного поля на капельные структуры способно видоизменять форму поверхности в зависимости от частоты и амплитуды колебаний. Вибрационный параметр $Q = \rho {{a}^{2}}{{{{\omega }}}^{2}}R{\text{/}}\sigma $ позволяет определить высоту капли в зависимости от плотности и поверхностного натяжения жидкости в пределе малых значений Q.

Решая пульсационную задачу для полусферической несжимаемой капли методом граничных элементов, в работе были построены изолинии потенциала пульсационной скорости (рис. 3). При малых значениях вибрационного параметра результаты, полученные с помощью вариационного принципа, хорошо согласуются с решением, полученным в пределе Q ~ 1 (рис. 4).

Рис. 3.

Осредненная форма капли с изолиниями потенциала пульсационной скорости в состоянии квазиравновесия при Q, равном 0.5 (а) и 14.5 (б).

Рис. 4.

Зависимость высоты капли H от вибрационного параметра. Линией показано решение, полученное в пределе малого вибрационного параметра. Точки − результат вычислений с использованием вариационного принципа.

Критерием эффективности передачи оптического излучения из волокна в волновод является коэффициент связи С или интеграл перекрытия электромагнитных полей оптического волокна и волновода [52]. Так как диаметр моды, распространяющейся в волноводе, превышает геометрические размеры волновода, для эффективной передачи оптического излучения требуются линзованные волокна, способные создать пучок с диаметром, близким к диаметру моды. В работе [53] по результатам численного моделирования показано, что для получения пучка с диаметром поля моды (ДПМ) порядка 5–10 мкм радиус кривизны линзы должен лежать в пределах от 15 до 20 мкм, при этом фокусное расстояние f линзы составит 20–30 мкм. Исходя из физико-химических свойств выбранного оптического клея R-262 и предъявляемых к изготавливаемой микролинзе оптических характеристик, расчетная задача показала, что для придания капле необходимой геометрической формы требуется оказать на нее вибрационное воздействие с амплитудой 1 мм с частотой порядка 10 кГц.

Изменение формы капли осуществлялось на установке, схема которой приведена на рис. 1в. Вибрационное воздействие на микрокаплю оказывалось с помощью акустических колебаний от динамика 5, подключенного к генератору синусоидальных колебаний. Гармонические колебания от мембраны динамика 5 передавались на оптоволокно при помощи трубки волновода 6 диаметром 2.5 мм и длиной 10 см, генерируя тем самым высокочастотные вибрации вдоль оси капли.

Полимеризация оптического клея

Фиксация формы поверхности микрокапли является завершающим этапом технологического процесса. Полимеризация оптического клея осуществлялась с помощью ультрафиолетовой лампы 7 мощностью 60 Вт, расположенной перпендикулярно к торцу оптического волокна 3 на расстоянии 20 см (рис. 1в).

В характеристиках оптического клея указано, что время его предварительного отверждения при склеивании стеклянных элементов с пропускной способностью длинноволнового ультрафиолетового излучения не менее 85% при окружающей температуре 22°С и использовании излучателя мощностью 15 Вт, расположенного на расстоянии порядка 25 мм над склеиваемыми элементами, составит 10–15 с. Время полного отверждения клея при тех же внешних условиях занимает порядка 1 ч. При этом клеевому слою потребуется передать дозу излучения 4.5 ⋅ 104 Дж/м2 [51].

Характеристики УФ-лампы, используемой в работе, и геометрические размеры капли позволяют дать лишь грубую оценку дозы излучения, которую получал объем клея при его предварительном отверждении, и рассчитать время облучения.

Для определения времени воздействия для предварительной полимеризации получаемых микрокапель в работе были проведены эксперименты по измерению твердости изготавливаемых линз по методу Виккерса на твердомере DM-8 [54]. Данный метод подходит для исследования твердых образцов и изделий в микромасштабе с прозрачной или полупрозрачной структурой. Метод заключается во вдавливании алмазного наконечника в форме правильной четырехугольной пирамиды в образец под действием постоянной нагрузки. Отношение нагрузки к площади поверхности полученного пирамидального отпечатка позволяет рассчитать твердость исследуемых образцов. График зависимости твердости по шкале Виккерса при постоянной нагрузке 25 кг с/мм2 микролинз от времени облучения представлен на рис. 5.

Согласно графику, твердость капель достигает стабильных значений после 60 с облучения. Эксперименты также показали, что полимеризация образцов дольше 2 мин приводила к изменению цвета капли и ее дальнейшему разрушению. Таким образом, можно сделать вывод, что 60–90 с является необходимым и достаточным временем для отверждения оптического клея в объеме микрокапли.

ОЦЕНКА КАЧЕСТВА МИКРОЛИНЗЫ

Ключевыми оптическими параметрами волоконных линз являются ДПМ − минимальный диаметр d оптического пучка в области перетяжки, а также фокусное расстояние f линзы. Указанные характеристики измерялись по методикам, описанным ниже.

Измерение диаметра поля моды оптического излучения методом поперечного сдвига в ближнем поле

Измерение ДПМ изготовленных линзованных волокон проводилось методом поперечного сдвига [55, 56]. Метод основан на измерении мощности излучения, выходящего из двух последовательно состыкованных одномодовых волокон при их взаимном радиальном смещении в месте стыковки. ДПМ определяли как расстояние между точками гауссова распределения фундаментальной моды оптического волокна, в которых мощность сигнала падает в е2 раз.

Для повышения точности измерений были соблюдены следующие условия: сканирующий зонд и исследуемое линзованное волокно располагались на одном уровне, характеристики сканирующего зонда максимально приближены к характеристикам идеального точечного источника, исследуемый образец располагался в фокусе зонда. Фотография установки, на которой были проведены измерения ДПМ, представлена на рис. 6.

Рис. 6.

а − фотография установки для измерения поля моды; б − полученная с помощью системы технического зрения фотография (слева) и схема (справа) области стыковки зонда и образца. 1 − источник излучения; 2 − исследуемое волокно; 3 − сканирующий зонд; 4 − трехосевые микропозиционеры; 5 − измеритель мощности оптического излучения.

Длинноволновое излучение (λ = 1.55 мкм), генерируемое лазером 1, направлялось в сканирующий зонд 3. Роль сканирующего зонда выполняло линзованное волокно, промышленно изготовленное методом шлифовки. Напротив, соосно зонду 3, располагалось исследуемое линзованное волокно 4, изготовленное по предложенной в работе методике. Зонд 3 и волокно 4 фиксировались магнитными держателями на трехосевых микропозиционерах 2. Для измерения диаметра поля моды оптического излучения сканирующий зонд 3 смещался с шагом 0.5 мкм ортогонально оси исследуемого образца 4. Значение оптической мощности излучения, проходящего сквозь волокно 4, регистрировалось детектором 6. График нормированной мощности излучения, проходящего через исследуемое волокно, в зависимости от положения сканирующего зонда представлен на рис. 7. ДПМ определялся из графика как расстояние между точками, в которых мощность сигнала падала в е2 раз.

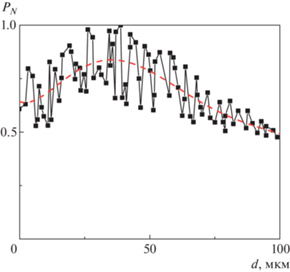

Рис. 7.

График зависимости нормированной мощности излучения от координаты сканирующего зонда: 1 − оптическое волокно до формирования на его торце клеевой микролинзы, 2 − линзованное волокно. Штриховая линия соответствует падению мощности в е2 раз.

Проведенные измерения показали, что значение ДПМ оптического волокна до формирования на его торце клеевой микролинзы составляло 9.8 мкм (см. рис. 7, кривая 1), после − 4.1 мкм (кривая 2).

Измерение фокусного расстояния микролинзы

Фокусное расстояние линзованных волокон определялось с помощью интерферометра Фабри−Перо [53, 56–58]. Использование данного метода обусловлено рядом причин. Во-первых, метод позволяет избежать проблемы настройки оптики и необходимости точного позиционирования главных оптических плоскостей. Во-вторых, одномодовое оптическое волокно, используемое в качестве основного элемента в оптической схеме, служит одновременно источником света, объектом и приемником с микрометровыми размерами, обладая при этом высокой чувствительностью к пространственному смещению сфокусированного обратного отражения эмиссии. Таким образом достигается высокая точность определения ДПМ (погрешность метода меньше 0.5%). В-третьих, принципиальная оптическая схема проста, компактна и легко реализуема. Схема установки для проведения измерений представлена на рис. 8а.

Рис. 8.

а − блок-схема экспериментальной волоконно-оптической автоколлимационной установки для определения фокусного расстояния микролинз. 1 − источник излучения, 2 − оптический циркулятор, 3 − исследуемое линзованное волокно, 4 − зеркальная поверхность, 5 − измеритель оптической мощности, 6 − микропозиционер, 7 − камера технического зрения; б − фотография с камеры технического зрения.

Излучение, генерируемое лазером 1 с длиной волны 1.55 мкм, проходя циркулятор 2, попадает в волокно с клеевой микролинзой 3. Далее луч, отражаясь от зеркальной поверхности 4, возвращается в оптоволокно и перенаправляется оптическим циркулятором 2 в измеритель оптической мощности 5. Расстояние между волокном и зеркалом изменяется с помощью микропозиционера 6. Приняв положение линзы в позиции касания ею зеркала 4 за нулевое (рис. 8б), волокно с помощью позиционера 6 отводится от зеркальной поверхности с шагом 50 нм. С помощью измерителя мощности проводится регистрация отраженного сигнала в зависимости от положения линзованного волокна относительно зеркальной поверхности. Результаты измерения представлены на рис. 9.

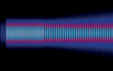

Рис. 9.

График зависимости нормированной отраженной мощности от положения линзованного волокна относительно зеркальной поверхности.

Как видно из графика, представленного на рис. 9, в результате переотражения луча от зеркала и микролинзы наблюдается характерная интерференционная картина сигнала. Аппроксимировав данные полиномом шестого порядка, нами было определено фокусное расстояние микролинзы: f = 36.4 мкм. Последнее соответствует оценке, сделанной на этапе расчета геометрической формы линзы в зависимости от вибрационного параметра Q (см. разд. “Изменение профиля межфазной поверхности”).

Влияние точности позиционирования микролинзы на коэффициент связи

Ранее было отмечено, что одним из основных критериев оценки качества линзованного волокна является величина потерь оптического излучения при стыковке фотонной интегральной схемы [59].

В табл. 1 представлены результаты численного моделирования профиля оптического излучения в области фокусировки сигнала, проходящего через клеевую микролинзу. Моделирование проводилось в программе COMSOL Multiphysics и использовалось для расчета потерь в зависимости от относительного смещения оптической оси линзы относительно центра волокна.

Таблица 1.

Результаты численного моделирования профиля оптического излучения в области фокусировки сигнала

| Смещение, мкм | Потери | Модель линзованного волокна | Профиль оптического излучения |

|---|---|---|---|

| 0 | 0 |  |

|

| 1.0 | 20 |  |

|

| 2.0 | 50 |  |

|

Результаты моделирования показали, что отклонение оси линзы на 0.5 мкм относительно центра оптического волокна приводит к потерям сигнала на 5%, что является критическим значением для пригодности использования данного волокна в практических целях. Данный эффект необходимо учитывать в процессе производства линзованных волокон по методу, описанному в данной статье.

ЗАКЛЮЧЕНИЕ

В настоящей работе представлен альтернативный способ создания микролинз на торце оптического волокна, а также оценка качества формирующихся линз. Метод заключается в нанесении на торец волокна капли оптического клея с показателем преломления, соответствующим показателю преломления волокна. В работе подробно описана методика дозирования оптического клея для формирования капли нужного размера и ее позиционирования на оси оптического волокна. Использование микровибраций позволяет задавать форму капли, удерживаемой силами поверхностного натяжения. Облучение капли ультрафиолетом приводит к отверждению клея, при этом на торце оптического волокна формируется микролинза с заданным фокусным расстоянием. Определены оптимальные способы отверждения клеевой микролинзы: необходимое дозирование мощности и времени облучения для отверждения оптического клея. Проведено измерение оптических, физико-химических, физико-механических и эксплуатационных свойств изготавливаемых линз с оценкой эффективности их дальнейшего использования.

Список литературы

Piccirillo F., Giaquinto M., Ricciardi A., Cusano A. // Results in Optics. 2021. V. 6. P. 100203. https://doi.org/10.1016/j.rio.2021.100203

Ghenuche R., Rigneault H., Wenger J. // Optics express. 2012. V. 20. № 27. P. 28379. https://doi.org/10.1364/OE.20.028379

Allen K.W., Kosolapov A.F., Kolyadin A.N., Pryamikov A.D., Mojaverian N., Limberopoulos N.I., Astratov V.N. // 15th International Conference on Transparent Optical Networks (ICTON). Pab. IEEE. 2013. P. 1. https://doi.org/10.1109/ICTON.2013.6602908

Zelgowski J., Abdurrochman A., Mermet F., Pfeiffer P., Fontaine J., Lecler S. // Optics Letters. 2016. V. 41. № 9. P. 2073. https://doi.org/10.1364/OL.41.002073

Bouaziz D., Chabrol G., Guessoum A., Demagh N.E., Lecler S. // Photonics. 2021. V. 8. № 9. P. 373. https://doi.org/10.3390/photonics8090373

Xiong Y., Xu F. // Advanced Photonics. 2020. V. 2. № 6. P. 064001. https://doi.org/10.1117/1.AP.2.6.064001

Yang L., Dai D., Yang B., Sheng Z., He S. // Applied optics. 2009. V. 48. P. 672. https://doi.org/10.1364/AO.48.000672

Ounnas B., Sauviac B., Takakura Y., Lecler S., Bayard B., Robert S. // IEEE Transactions on Antennas and Propagation. 2015. V. 63. № 12. P. 5612. https://doi.org/10.1109/TAP.2015.2491328

Song J.H., Rensing M., Daunt C.L., O’Brien P., Peters F.H. // Optical Engineering. 2010. V. 49. P. 014301. https://doi.org/10.1117/1.3286539

Datasheet. Tapered and lensed fibers. OZ Optics. URL: https://www.ozoptics.com/ALLNEW_PDF/DTS0080.pdf.

Wu G., Mirza A.R., Gamage S.K., Ukrainczyk L., Shashidhar N., Wruc G., Ruda M. // Journal Of Micromechanics and Microengineering. 2004. V. 14. P. 1367. https://doi.org/10.1088/0960-1317/14/10/011

Utzinger U., Richards-Kortum R.R. // Journal of biomedical optics 2003. V. 8. P. 121. https://doi.org/10.1117/1.1528207

Colchester R.J., Mosse C.A., Bhachu D.S., Bear J.C., Carmalt C.J., Parkin I.P., Treeby B.E., Papakonstantinou I., Desjardins A.E. // Applied Physics Letters. 2014. V. 104. № 17. P. 173502. https://doi.org/10.1063/1.4873678

Colchester R.J., Little, C.D., Alles E.J., Desjardins A.E. // Applied Physics Letters. 2019. Is. 114. P. 113505. https://doi.org/10.1063/1.5089750

Finlay M.C., Mosse C.A., Colchester R.J., Noimark S., Zhang E.Z., Ourselin S., Beard P.C., Schilling R.J., Parkin I.P., Papakonstantinou I., Desjardins A.E. // Light: Science & Applications. 2017. V. 6. P. el7103. https://doi.org/10.1038/lsa.2017.103

Вейко В.П., Вознесенский H.Б., Воронин Ю.M. // Известия РАН. Серия физическая. 1999. Т. 63. № 10. С. 1954.

Leung A., Shankar P. M., Mutharasan R. // S. Actuators B: Chemical. 2007. V. 125. P. 688. https://doi.org/10.1016/j.snb.2007.03.010

Shi C., Yan H., Gu C., Ghosh D., Seballos L., Chen S., Zhang J.Z., Chen B. // Applied Physics Letters. 2008. V. 92. P. 103107. https://doi.org/10.1063/1.2883957

Yang X., Gu C., Qian F., Li Y., Zhang, J.Z. // Analytical Chemistry. 2011. V. 83. № 15. P. 5888. https://doi.org/10.1021/ac200707t

Datasheet. Micro-lensed optical fibers, WTT technology. URL: https://www.wttechnology.com.

Pawar D., Kale S.N. // Microchimica Acta. 2019. V. 186 № 4. P. 1. https://doi.org/10.1007/s00604-019-3351-7

Islam M., Ali M.M., Lai M.H. // Sensors. 2014. V. 14. № 4. P. 7451. https://doi.org/10.3390/s140407451

Zhang Y., Peng H., Qian X. // Sensors and Actuators B: Chemical. 2017. V. 244. P. 393. https://doi.org/10.1016/j.snb.2017.01.004

Shao J., Xie W., Song X., Zhang Y. // Sensors. 2017. V. 17. № 9. P. 2144. https://doi.org/10.3390/s17092144

Yan H., Zhao X., Zhang C., Li Q.Z., Cao J., Han D.F., Hao H., Wang M. // Optics Communications. 2016. V. 359. P. 157. https://doi.org/10.1016/j.optcom.2015.09.041

Yu C., Liu L., Chen X., Liu Q., Gong Y. // Photonic Sensors. 2015. V. 5. № 2. P. 142. https://doi.org/10.1007/s13320-015-0237-0

Li Y., Zhao C., Xu B., Wang D., Yang M. // Optics Communications. 2018. V. 414. P. 166. https://doi.org/10.1016/j.optcom.2017.12.012

Kuwahara H., Sasaki M., Tokoyo N. // Applied Optics. 1980. V. 19. № 15. P. 2578. https://doi.org/10.1364/AO.19.002578

Wu C.C., Tseng Y.D., Kuo S.M., Lin C.H. // Optics Express. 2011. V. 19. № 23. P. 22993. https://doi.org/10.1364/OE.19.022993

Eisenstein G., Vitello D. // Applied Optics. 1982. V. 21. P. 3470. https://doi.org/10.1364/AO.21.003470

Choi. H.Y., Ryu S.Y., Na J., Lee B.H., Sohn I.B, Noh Y.C., Lee J. // Optics Letters. 2008. V. 33. Is. 1. P. 34. https://doi.org/10.1364/OL.33.000034

Kawachi M., Edahiro T., Toba H. // Electronics Letters. 1982. V. 18. Is. 2. P. 71. https://doi.org/10.1049/el:19820049

Ghafoori-Shiraz H., Asano T. // Optics Letters. 1986. V. 11. P. 53. https://doi.org/10.1364/OL.11.000537

Zaboub M., Guessoum A., Demagh N.E., Guermat A. // Optics Communications. 2016. V. 366. P. 122. https://doi.org/10.1016/j.optcom.2015.12.010

Presby H.M., Edwards C.A. // Electronics Letters. 1992. V. 28. № 6. P. 582. https://doi.org/10.1049/el:19920367

Malki A., Bachelot R., Lauwe F.V. // Journal of Optics A: Pure and Applied Optics. 2001. V. 3. № 4. P. 291. https://doi.org/10.1088/1464-4258/3/4/310

Edwards C.A., Presby H.M., Corrado D. // Journal of Lightwave Technology. 1993. V. 11. P. 252. https://doi.org/10.1109/50.212535

Mandal H., Maiti S., Chiu T.L. // Optik. 2018. V. 168. P. 533. https://doi.org/10.1109/50.212535

Edwards C.A., Presby H.M., Dragone C. // Journal Lightwave Technol. 1993. V. 11. P. 252. https://doi.org/10.1109/50.212535

Yang H.M., Chen C.T., Ro R., Liang T.C. // Optics & Laser Technology. 2010. V. 42. № 6. P. 918. https://doi.org/10.1016/j.optlastec.2010.01.009

Wen C., Hu J., Xu W., Shi J., Zhen S., Cao Z., Yu B., Xu F. // Optics & Laser Technology. 2020. V. 214. P. 164829. https://doi.org/10.1016/j.ijleo.2020.164829

Thomson W. // The London, Edinburgh, and Dublin Philosophical Magazine and Journal of Science. 1871. V. 42. Is. 281. P. 362. https://doi.org/10.1080/14786447108640585

Faraday M. // Philosophical transactions of the Royal Society of London. 1831. V. 121. P. 299. https://doi.org/10.1098/rstl.1831.0018

Капица П.Л. // УФН. 1951. Т. 44. С. 7.

Ландау Л.Д., Лифшиц E.M. Механика. М.: Наука, 1973.

Wolf G.H. // Zeitschrift Physik. 1969. V. 227. P. 291. https://doi.org/10.1007/BF01397662

Любимов Д.В., Любимова T.П., Черепанов А.А. Динамика поверхностей раздела в вибрационных полях. М.: Физматлит, 2003.

Иванцов А.О. Дисс. … канд. физ.-мат. наук. Пермь: Пермский гос. ун-т, 2009.

Метротест. Сущность метода измерения по Шору. URL: https://metrotest.ru/article/sushhnost- metoda-izmereniya-po-shoru.

Закрытое акционерное общество “ОПТЕКОМ Санкт-Петербург”. URL: http://www.optecom.ru.

Addison Clear Wave. URL: https://www.addisoncw.com/wp-content/uploads/R262-MOD-5WD3.pdf.

Lefevre H.C. The fiber-optic gyroscope. London: Artech house, 1993.

Карнаушкин П.В., Пономарёв P.С. // Вестник Пермского университета. Серия: Физика. 2017. Т. 1. № 35. С. 54. https://doi.org/10.17072/1994-3598-2017-1-54-64

ГОСТ 2999-75 (CT СЭВ 470-77). Металлы и сплавы. Метод измерения твердости по Виккерсу. М.: Государственный комитет СССР по стандартам, 1975.

ГОСТ Р МЭК (60793-1-45-2013). Методы измерений и проведение испытаний. Диаметр модового поля. М.: Издательство стандартов, 1994.

Li E. // Optics Letters. 2006. V. 31. № 2. P. 169. https://doi.org/10.1364/OL.31.000169

Ilev I.K. // Optics Letters. 1995. V. 20. № 6. P. 527. https://doi.org/10.1364/OL.20.000527

ГОСТ P МЭК (793-1-93). Волокна оптические. Общие технические требования. М.: Изд-во стандартов, 1994.

Блистанов А.А. Кристаллы квантовой и нелинейной оптики. М.: МИСИС, 2007.

Дополнительные материалы отсутствуют.

Инструменты

Приборы и техника эксперимента