Приборы и техника эксперимента, 2023, № 1, стр. 120-131

ВЫСОКОТОЧНЫЕ ИЗМЕРЕНИЯ ТЕРМОДЕФОРМАЦИЙ РЕФЛЕКТОРОВ КОСМИЧЕСКИХ АППАРАТОВ

П. С. Завьялов a, М. С. Кравченко a, *, К. И. Савинов a, М. В. Савченко a, А. В. Белобородов a

a Конструкторско-технологический институт научного приборостроения СО РАН

630058 Новосибирск, ул. Русская, 41, Россия

* E-mail: max@tdisie.nsc.ru

Поступила в редакцию 06.04.2022

После доработки 15.06.2022

Принята к публикации 16.06.2022

- EDN: JREPOE

- DOI: 10.31857/S0032816222060234

Аннотация

Представлены результаты измерения термодеформаций поверхностей, полученные при испытаниях рефлекторов при воздействии на них факторов космического пространства. Объекты имеют параболическую и гиперболическую формы, их диаметр составляет от 600 до 1200 мм, термодеформации измеряются на разных этапах термоциклирования. Оценена погрешность выполненных с использованием термовакуумной камеры измерений, она составила менее 1 мкм.

ВВЕДЕНИЕ

При наземной отработке космических аппаратов (КА) одним из важнейших этапов является определение влияния на них факторов космического пространства – вакуума и экстремальных высоких и низких температур. Большое внимание уделяется элементам связи (рефлекторам, антеннам, зеркальным системам), размеры которых могут достигать нескольких метров. Эти элементы КА должны сохранять форму своей поверхности с допустимым отклонением не более 100 мкм, а зачастую и единиц микрометров [1].

Влияние указанных факторов космического пространства на форму объектов имитируется в специальной термовакуумной камере, соответственно измерение формы в процессе испытаний должно выполняться либо непосредственно в камере (под воздействием на измерительную аппаратуру тех же экстремальных факторов), либо бесконтактно (с выносом измерительной аппаратуры за пределы камеры). При этом допустимая погрешность не должна превышать 1 мкм при габаритах объектов 1–5 м.

К методу измерения и системе, построенной на его основе, кроме высокой точности, предъявлялся и ряд дополнительных требований: возможность контроля всей отражающей поверхности рефлекторов, применимость для измерений крупногабаритных объектов с шероховатой поверхностью, возможность измерения поверхности произвольной формы.

Совокупность указанных требований определяет использование оптического бесконтактного метода измерений, при котором измерительная аппаратура располагается вне камеры при нормальных условиях, а для доступа к объекту испытаний используется оптический иллюминатор.

Теневые оптические методы (нож Фуко, Ронки, Ричи) оперативны и имеют высокую разрешающую способность (она ограничена разрешением фотоматрицы камеры и дифракционными эффектами) [4]. Однако при контроле параболического зеркала (в отличие от сферического) возникают некоторые сложности, связанные с тем, что единого центра кривизны у такого зеркала нет. Лучи света рядом с центром кривизны параболоида сходятся вдоль рожкообразной каустики, определенной переисправленной поверхностью [5].

В настоящее время для контроля формы поверхности используются такие методы, как фотограмметрический [6, 7], радиоголографический [8, 9], на основе лазерного радара [10]. Они имеют ряд преимуществ, среди которых следует отметить удобство использования, информативность, возможность измерения объектов произвольной формы и т.д. Однако погрешность измерения данными методами находится на уровне нескольких десятков микрон и более.

Наиболее полно предъявляемым требованиям отвечает метод спекл-интерферометрии [11], а именно метод электронной спекл-интерферометрии (electronic speckle interferometry) [12]. Он получил широкое применение при неразрушающем контроле деформаций, смещений, вибраций объектов, выполненных из разного рода конструкционных материалов. В отличие от классических способов интерферометрии, этот метод позволяет контролировать объекты с оптически грубой (шероховатой) поверхностью без установки на сам объект каких-либо меток или отражателей. Суть метода заключается в следующем. В оптической схеме спекл-интерферометра излучение лазера делится на опорное и объектное плечи. Излучение опорного канала направляется непосредственно на цифровую камеру, а предметного – на объект, который его рассеивает в направлении той же камеры. Регистрируются два изображения – начальное и деформированное состояния объекта. В результате их вычитания образуется картина интерференционных полос, которая расшифровывается и преобразуется в поле перемещений контролируемой поверхности. Поскольку в таком интерферометре выполняются по сути дифференциальные измерения, удается исключить влияние факторов, вносящих постоянные абсолютные погрешности, такие как влияние иллюминатора. Поэтому в этом случае не требуется предварительной калибровки средства измерения, что является несомненным преимуществом метода.

ИЗМЕРЕНИЕ ТЕРМОДЕФОРМАЦИЙ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ТЕРМОВАКУУМНОЙ КАМЕРЫ

Для измерения термодеформаций с использованием термовакуумной камеры используется система измерения термодеформаций поверхностей PulsESPI System, позиция 2 на рис. 1. PulsESPI System размещается около термовакуумной камеры 1. Контролируемые объекты 3, в качестве которых в основном используются части КА (такие, как рефлектор), располагаются внутри вакуумной камеры. Оптическое излучение для освещения объекта от лазера 5 попадает внутрь камеры через иллюминатор 4. Рассеянное излучение регистрируется цифровой камерой 6.

Рис. 1.

Схема расположения PulsESPI System около термовакуумной камеры. 1 – термовакуумная камера, 2 – PulsESPI System, 3 – контролируемый объект, 4 – иллюминатор, 5 – лазер, 6 – цифровая камера.

Для выполнения таких измерений, помимо PulsESPI System, необходимо использование дополнительных элементов и систем, а именно:

− оптического иллюминатора;

− устройства для поддержания заданных климатических условий вокруг измерительного средства;

− датчиковой аппаратуры;

− устройства измерения виброперемещений измеряемого объекта;

− информационной системы.

Основное средство измерения – PulsESPI System (производство Carl Zeiss Optotechnik GmbH, Германия). Ранее подобная система уже использовалась для измерения деформаций рефлектора в термовакуумной камере в DLR (German Aerospace Center – Немецкий центр авиации и космонавтики) в Берлине [13, 14]. Принцип ее работы основан на методе электронной импульсной спекл-интерферометрии [15]. Излучение рубинового лазера (энергия импульса до 1 Дж) пространственно разделяется на опорный и предметный пучки на выходе из оптического тракта лазера. Излучение опорного плеча направляется на цифровую камеру с помощью одномодового оптоволокна. Предметный пучок проецируется на исследуемый объект с помощью зеркал и отрицательных линз; таким образом освещается вся контролируемая поверхность рефлектора.

Применительно к измерениям с использованием термовакуумной камеры потребовалась доработка программного обеспечения (ПО) PulsESPI System, а именно был разработан дополнительный программный модуль автоматизации обработки данных. Это обусловлено тем, что стандартное ПО приспособлено для выполнения только единичных измерений. В случае большого количества измерений требуется участие оператора для обработки каждого измерения. Разработанное ПО позволяет выполнять обработку десятков тысяч измерений без участия оператора. Необходимо лишь выполнить предварительную настройку PulsESPI System, которая заключается в выборе маски, надежности расшифровки и величины автоматического контраста, а также в расстановке точек для вычитания перемещения объекта как твердого целого.

Маска применяется для исключения из расшифровки областей на изображении, не подлежащих измерению. Так, рефлекторы, форма которых преимущественно круглая, на квадратной матрице занимают лишь часть области.

В зависимости от условий испытаний, измеряемого объекта и качества настройки PulsESPI System может регистрировать изображения с высоким уровнем шума. В этом случае необходимо устанавливать высокий уровень надежности расшифровки. Он требует больших вычислительных мощностей, но обеспечивает лучший результат в случае зашумленных измерений. При обработке измерений с низким уровнем шума нет необходимости устанавливать высокий уровень надежности, так как в этом случае могут быть получены некорректные результаты расшифровки вследствие пропуска полосы или появления дополнительных (паразитных) полос.

Финальным этапом подготовки является расстановка точек для вычитания перемещения объекта как твердого целого. В процессе измерений объект может перемещаться и наклоняться без деформаций (за счет деформаций внешних элементов крепления объекта в камере), при этом PulsESPI System будет регистрировать эти перемещения. Тем самым будет регистрироваться деформация, которой на самом деле не существовало. Для работы функции вычитания на измеряемой поверхности необходимо расположить 3 точки, через которые будет строиться базовая плоскость.

PulsESPI System аттестована по разработанной методике применительно к условиям, в которых планируется ее использование [16, 17]. В данном случае это измерение термодеформаций объекта с габаритными размерами 1.5 м, который расположен в диапазоне расстояний от 2.5 до 6.5 м от системы измерения. В таких условиях PulsESPI System испытана с целью утверждения типа СИ (средство измерения) совместно с Западно-Сибирским филиалом ФГУП “ВНИИФТРИ” и внесена в Росреестр под номером 81555-21 [18].

Для ввода/вывода лазерного излучения во внутренний объем камеры используется оптический иллюминатор. Иллюминатор в виде круглой пластины толщиной 60 мм и диаметром 250 мм выполнен из плавленого кварца КИ ГОСТ 15130-86, поскольку данный материал имеет высокую однородность (в таком объеме стекла практически нет дефектов – свилей, пузырей и иных включений), обладает высокой устойчивостью к температуре и прочностью, выдерживая создаваемые внутри климатические условия и обеспечивая безопасную работу вакуумной камеры. Выбранный диаметр окна иллюминатора позволяет видеть всю поверхность объекта измерения во всем диапазоне расстояний. На оптическую часть иллюминатора с двух сторон нанесено просветляющее покрытие для длины волны рубинового лазера 694 нм.

Существенно, что иллюминатор может вносить вклад в погрешность измерений, если в процессе измерений он будет перемещаться, наклоняться или будет изменяться его температура. С целью оценки влияния иллюминатора выполнено моделирование его поведения при различных ситуациях. Результаты расчета показали следующее: смещение иллюминатора вдоль оси относительно измерительной системы на 1 мм дает ложную деформацию примерно 0.014 мкм; наклон иллюминатора на 5' – дает около 0.011 мкм; изменение температуры среды вокруг измерительной системы на 2°С – примерно 0.0096 мкм; изменение атмосферного давления вокруг измерительной системы в диапазоне от 0.87 до 1 атм – около 0.028 мкм; общее изменение температуры окна иллюминатора на 50°С – примерно 0.14 мкм; градиент температуры окна иллюминатора между его центром и краем 50°С – около 0.73 мкм. Видно, что самый значительный вклад в погрешность измерений вносят такие факторы, как изменение температуры иллюминатора и возникновение в стекле градиента температур (рис. 2).

Рис. 2.

Градиент температуры окна иллюминатора между его центром и краем 50°С (от периферии к центру): а – интерференционная картина; б – деформация по оси Х.

К другим особенностям эксплуатации измерительной системы с использованием термовакуумных камер относятся сложные условия проведения измерений. Вокруг термовакуумных камер устанавливаются насосы для создания вакуума внутри самой камеры. Работа насосов вызывает вибрацию, которая оказывает вредное влияние как на измерительное оборудование, так и на контролируемый объект. Персонал, обслуживающий камеру, необходимо защищать от источников мощного лазерного излучения. При этом оборудование должно быть защищено от воздействия создаваемых внутри камеры экстремальных высоких и низких температур.

Для предотвращения возникновения существенного градиента температур и конденсации влаги (при отрицательных температурах внутри вакуумной камеры) в конструкцию иллюминатора заложено использование саморегулирующегося греющего кабеля, что не позволяет температуре опуститься ниже заданного оператором порога. В случае нагревания объектов охлаждать иллюминатор нет необходимости, так как нагревание объекта происходит локально с помощью инфракрасных ламп и не оказывает существенного влияния на иллюминатор.

Для обеспечения безопасности работающего персонала вокруг PulsESPI System устанавливается оптически герметичный кожух. Таким образом, несмотря на наличие лазера 4-го класса опасности, оператор может находиться в непосредственной близости от PulsESPI System. Следует отметить, что установка кожуха создает закрытое пространство вокруг лазера, что в процессе его работы приводит к повышению температуры внутри кожуха. Для устранения этого эффекта вместе с кожухом используется устройство для поддержания заданных климатических условий вокруг измерительного средства. Оператор может самостоятельно регулировать поддерживаемую температуру, и она будет стабилизирована с погрешностью ±1°С. Кроме того, устройство для поддержания заданных климатических условий понижает влажность внутри кожуха и таким образом уменьшает вероятность конденсации влаги на поверхности иллюминатора.

Контроль климатических условий вокруг PulsESPI System осуществляется с помощью датчиковой аппаратуры: термометра, барометра и гигрометра.

Контроль состояния объекта выполняется с помощью устройства измерения виброперемещений PDV-100, Polytec. Принцип его работы основан на методе лазерной виброметрии. На основании получаемых с него данных выполняется маркировка кадров, полученных при высоком уровне вибраций. Оператор может отдельно просмотреть каждый из кадров и принять решение о целесообразности его учета в итоговом результате. Это необходимо из-за особенностей метода спекл-интерферометрии. Имея высокую чувствительность (λ/10 и более, где λ = 694 мкм – длина волны используемого лазера), этот метод обладает малым диапазоном измерения между двумя последовательными кадрами (≤5 мкм в условиях вакуумной камеры). В идеальных условиях (хорошо рассеивающая поверхность объекта, отсутствие вибраций как на спекл-интерферометре, так и на объекте, выдержка не менее суток в помещении, где будут выполняться измерения) диапазон измерения может достигать 10 мкм. При превышении этого диапазона начинают возникать ошибки в расшифровке интерференционной картины из-за пропуска полос, так как программно полосы невозможно достоверно различить. На рис. 3а приведена интерференционная картина при небольшой (≤5 мкм) деформации объекта, а на рис. 3б – при его большом перемещении/наклоне/деформации. В первом случае полосы хорошо различимы, во втором – полосы проблематично различить как визуально, так и программно. Пример ошибки в расшифровке полос будет показан ниже.

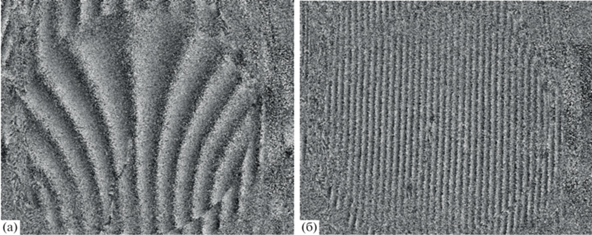

Рис. 3.

Интерференционные картины: а – при деформации менее 5 мкм (хорошо различимые полосы); б – при деформации около 12 мкм (плохо различимые полосы).

Сбор, запись, хранение, обработка и визуализация данных выполняются в информационной системе, на рис. 4 представлена ее общая схема.

Всего используется 3 компьютера: компьютер PulsESPI System, сервер данных и компьютер оператора. Управление осуществляется с компьютера оператора. Доступ к серверу данных и компьютеру PulsESPI System осуществляется посредством удаленного рабочего стола. Значительная часть функций выполняется на сервере данных. На нем реализован RAID-массив, который позволяет безопасно хранить всю основную информацию – исходные данные с PulsESPI System и базу данных по датчиковой аппаратуре. Информационная система осуществляет связь с информационной системой термовакуумной камеры для получения данных о климатических условиях внутри нее. Тем самым оператору обеспечивается доступ ко всему комплексу данных об испытаниях.

ИСПЫТАНИЯ PULSESPI SYSTEM

В рамках испытаний PulsESPI System на территории АО “Информационные спутниковые системы” им. академика М.Ф. Решетнева” (АО “ИСС”) были успешно подтверждены все ее технические и метрологические характеристики. Измерения выполнялись как в нормальных условиях, так и с использованием вакуумной камеры.

Для измерений АО “ИСС” предоставило три объекта из углепластика (углепластик КМУ-М55J/НИИКАМ-РС 154.ТУ159, изготовленный из препрега ПУ-М55J/НИИКАМ-РС по 154.ТУ158). Объекты являются прототипами рефлекторов, имеют разную форму поверхности (параболическую, гиперболическую) и различаются по диаметру (от 600 до 1200 мм). Расстояние от PulsESPI System до объектов было в диапазоне 5500 ± 400 мм. Измерения проводились на разных этапах термоциклирования (рис. 5). Так, измерения деформации поверхности объекта 1 начинались при нормальной температуре (25°C) и выполнялись до достижения температуры осушения (Tосуш). Деформация поверхности объекта 2 измерялась при нагревании от нормальной температуры до максимальной температуры (Tмакс), а объекта 3 – при охлаждении от нормальной температуры до минимальной температуры (Tмин). Такой подход к измерениям позволил оценить работу PulsESPI System на всех этапах термоциклирования, возможность ее перенастройки между разными объектами измерения в процессе работы вакуумной камеры, а также осуществимость измерений объектов с различными формой поверхности и диаметром.

Рис. 5.

Циклограмма испытаний объектов в термовакуумной камере. Tмакс – максимальная температура, Tосуш – температура осушения, Tнорм – нормальная температура, Tмин – минимальная температура.

Для объекта 1 имитировали сушку рефлектора перед испытаниями. Находясь в нормальных условиях, углепластик из-за своей гигроскопичности впитывает влагу из окружающего воздуха. Перед испытаниями на охлаждение и нагрев необходимо избавиться от влаги. Для этого объект нагревается до Tосуш с последующей выдержкой при такой температуре некоторое время. Измерения объекта 1 в рамках испытаний суммарно длились около 4 ч, было получено порядка 800 кадров. Все полученные кадры удалось корректно обработать и измерить поле термодеформаций при осушении объекта 1 (рис. 6а).

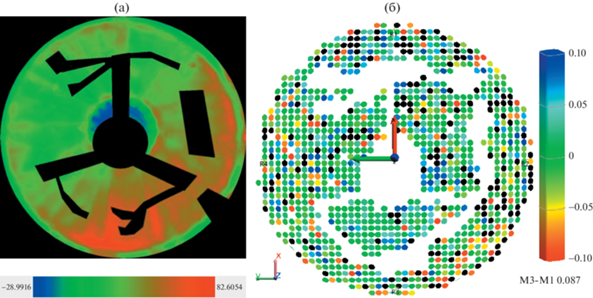

Рис. 6.

Карта термодеформаций при осушении объекта 1: а – измерения с помощью PulsESPI System; б – измерения, выполненные лазерным радаром.

На карте деформаций цветом определяется величина деформации, а соответствие цвета величине деформации отображено на шкале. Видно, что верхняя и нижняя части рефлектора деформировались в направлении наблюдения, а правая часть – в противоположном направлении. Изменение среднеквадратичного отклонения (СКО) формы рефлектора, измеренное PulsESPI System, представлено в табл. 1 и составляет 24 мкм.

Таблица 1.

Результаты измерений изменения СКО формы рефлекторов

| № объекта | Измерения PulsESPI System, мкм | Измерения радаром, мкм |

|---|---|---|

| Объект 1 | 24 | 58 |

| Объект 2 | 28 | 90 |

| Объект 3 | 27 | 50 |

Аналогичные измерения для объекта 1 были выполнены с помощью лазерного радара серии MV350E. Результаты измерений радаром представлены на рис. 6б, изменение СКО представлено в табл. 1 и составляет 58 мкм. Видно, что характер деформаций совпадает с измеренным PulsESPI System. При этом можно наблюдать значительное количество локальных выбросов на карте деформаций. Они преимущественно связаны с погрешностью измерений радаром, которая рассчитывается по следующей формуле:

где L – расстояние от радара до измеряемого объекта.Так, на расстоянии 5500 мм погрешность составляет ±125 мкм. При этом измеряемая величина деформации находится в диапазоне от –50 до 100 мкм. Следовательно, радар позволяет оценить положение, направление и примерную величину деформаций. Таким образом, при измерении величины деформации 50 мкм и менее более целесообразным является использование метода спекл-интерферометрии. Согласно рис. 6а, деформация по объекту изменяется гладко, без значимых выбросов.

Контроль термодеформации объекта 2 выполнялся при его нагревании от нормальной температуры до Tмакс. Продолжительность испытаний составляла суммарно около 3 ч. Получено около 600 кадров. Результат измерения термодеформаций объекта 2 представлен на рис. 7а. Изменение СКО, измеренное PulsESPI System, представлено в табл. 1 и составляет 28 мкм. Видно, что верхняя и нижняя части рефлектора деформировались в сторону наблюдения, а правая часть – в противоположном направлении. Аналогичные измерения выполнены с помощью лазерного радара, их результаты представлены на рис. 7б, изменение СКО составило 90 мкм (см. табл. 1).

Рис. 7.

Карта термодеформаций при осушении объекта 2: а – измерения с помощью PulsESPI System; б – измерения, выполненные лазерным радаром.

На картах деформаций имеются неизмеренные места. Они соответствуют положениям датчиков температуры объекта и кабелей к ним. Датчики располагаются непосредственно на рабочей поверхности рефлектора. Кабели имеют большую подвижность при воздействии температуры. Эти участки поверхности перекрыты маской.

Измерения термодеформаций объекта 3 выполнялись при его охлаждении от нормальной температуры до Tмин. В рамках испытаний PulsESPI System измерения суммарно длились около 6 ч. Было получено около 1500 кадров. Измерения удалось выполнить лишь частично. В процессе охлаждения объекта на криоэкраны вакуумной камеры порционно подавался жидкий азот, который охлаждал все три рефлектора в камере, в том числе и их оснастку. Операторы вакуумной камеры регулировали скорость подачи азота и его порции, тем самым контролируя скорость охлаждения по датчикам на поверхности объекта. Скорость охлаждения объекта поддерживалась на уровне 2°С/мин. При такой скорости охлаждения, особенно в моменты подачи азота, происходило скачкообразное изменение формы и размеров рефлекторов и их оснастки. Величина перемещения, деформаций и наклона измеряемой поверхности объекта превышала 5 мкм, т.е. допустимый межкадровый диапазон измерений для PulsESPI system. При обработке таких данных возникали пропуски полос и, соответственно, значительно увеличилась погрешность измерений. Таких кадров было зарегистрировано более 1000.

Большой объем (порядка 2/3 кадров) недостоверных данных не позволяет получить сведения о величине деформации за измеряемый период. Поэтому измерения были продолжены при нагревании термовакуумной камеры, а соответственно и выбранного для этого измерения объекта 3 от Tмин до нормальной температуры. Нагревание объектов внутри вакуумной камеры суммарно длилось больше 12 ч. Было получено около 3300 кадров. Измерения также удалось выполнить только частично, при этом было потеряно не более 1/3 кадров. Результат измерения термодеформаций объекта 3 приведен на рис. 8а. Согласно рисунку, левая нижняя часть рефлектора деформировалась в сторону PulsESPI System, а правая верхняя часть – в направлении от нее. Аналогичные измерения выполнены с помощью лазерного радара АО “ИСС”, их результаты показаны на рис. 8б. При измерениях лазерным радаром в середине нижней части объекта виден неизмеренный участок – место расположения датчика температуры и кабеля к нему. При обработке измерений использованы два подхода: с закрытием датчика маской и без закрытия. Установлено, что без маскирования удалось получить заметно больше корректных измерений. При этом, используя полученную величину деформаций, необходимо не учитывать значения из этой области.

АНАЛИЗ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ

После завершения всех испытаний необходимо было оценить величину суммарной погрешности измерений. Часть измерений выполнена при низком уровне шума (объект 1, 2) и небольшом перемещении/деформации между кадрами, несмотря на постоянную работу создающего помехи оборудования вакуумной камеры. Измерения же объекта 3 выполнены при повышенном уровне шума и высокой скорости перемещения/деформации между кадрами. Это в большей степени связано с работой насосов подачи жидкого азота и собственно с влиянием самого азота. Вследствие этого возникали ошибки в расшифровке полос.

Другим потенциальным источником погрешности может быть нестабильность длины волны лазера. Изменение длины волны лазера в данной системе составляет около 4 пм, что не вносит существенного вклада в ошибку.

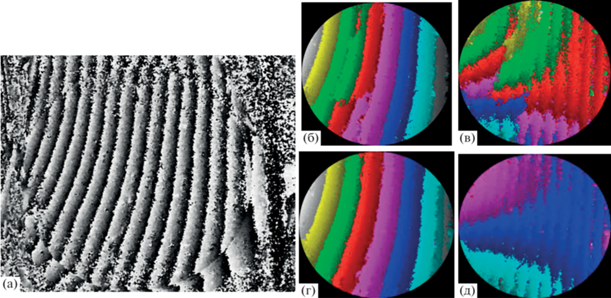

Ошибка, связанная с пропуском полосы, вносит вклад в погрешность измерений, равный расстоянию между полосами (λ/2 = 0.347 мкм). На рис. 9а представлена одна из интерференционных картин объекта 3. Визуально она имеет участки с высоким уровнем шума, хотя полосы внешне хорошо различимы. На изображении можно видеть 15 полос, что при расстоянии между полосами 0.347 мкм дает деформацию/перемещение около 5 мкм. Таким образом, изображение получено на границе диапазона измерения между кадрами и имеет высокий уровень шума. При таких условиях обработка может быть выполнена с ошибками. Например, показанная на рис. 9б исходная интерференционная картина обработана при среднем уровне надежности обнаружения полос. В центральной части изображения виден пропуск полосы. Из-за этого на рис. 9в, который является изображением 9б с вычитанием перемещения объекта как твердого целого, можно наблюдать смешанную карту деформаций. Для сравнения на рис. 9г показана обработка изображений при высоком уровне надежности обнаружения полос. В этом случае на рис. 9д (после вычитания перемещения объекта как твердого целого) видно, что полосы идут гладко, не наблюдается разрывов в карте деформаций.

Рис. 9.

Обработка интерференционной картины с разным уровнем надежности обнаружения полос: а – исходное изображение; б – некорректно обработанное изображение со средним уровнем надежности обнаружения полос; в – изображение (б) за вычетом перемещения объекта как твердого целого; г – корректно обработанное изображение с высоким уровнем надежности обнаружения полос; д – изображение (г) за вычетом перемещения объекта как твердого целого.

Издержки обработки отображаются на графиках (рис. 10) в виде скачка в точке пропуска полосы. На графиках показаны срезы, соответствующие изображениям на рис. 9в, 9д. Под срезом понимается строка значений, взятая с карты деформаций. В данном случае срезы взяты по строке № 540. На графиках по оси Х отмечен номер пикселя, а по оси Y – значение деформации в микронах. Видно, что при корректной обработке кривая деформации идет плавно, без видимых разрывов. При пропуске полосы виден скачок деформации в районе пикселя № 230.

По этой причине после выполнения измерений необходимо все полученные результаты проверить на предмет пропуска полос. Автоматический подход для определения ошибок подобного рода находится в процессе разработки и пока не дает стабильных результатов.

После исключения кадров, описанных выше, была проведена оценка суммарной погрешности измерений. PulsESPI system, работающая на основе метода спекл-интерферометрии, предполагает многократное измерение деформаций объекта. Процесс деформации достаточно длительный. Регистрируется несколько тысяч кадров. В процессе измерений происходит изменение внешних условий (температуры, давления, влажности воздуха) на пути луча, а также изменение температуры иллюминатора и расширение основания, на котором стоит оптическая система. PulsESPI system, выполняя цикл обработки, вносит свой вклад в ошибку из-за несовершенства преобразования интерференционной картины в карту деформаций и шумов на изображении. В результате в каждом пикселе изображения объекта осуществляется сложение измеренных небольших или почти нулевых деформаций (десятки нанометров):

где N – число измерений, di – деформация в каждом пикселе изображения объекта.При этом также в каждом кадре производится вычитание смещения объекта как твердого целого. Учтем, что у прибора имеется некоторая инструментальная погрешность единичного измерения – δd. Поскольку распределение ошибок единичных измерений является нормальным (рис. 11), суммарная погрешность всего измерения может быть вычислена по следующей формуле:

Для расчета погрешности измерений необходимо вычислить погрешность единичного измерения δd. Ее величину можно оценить по полученным картам деформаций (см. рис. 6а, 7а, 8а). На суммарной картине деформаций были взяты срезы со всех трех объектов измерения. При этом выбирались следующие области: объект 1 со средним уровнем шума, объект 2 с низким уровнем шума, объект 3 с высоким уровнем шума. Все срезы представлены на рис. 12.

Рис. 12.

Срезы изображений для всех трех объектов, выбранные из центральных частей карт деформаций: 1 – объект 1 со средним уровнем шума; 2 – объект 2 с низким уровнем шума; 3 – объект 3 с высоким уровнем шума.

По срезу можно оценить уровень шума на карте деформаций между пикселями (соседними точками измерений), взяв разницу значений деформации в срезе и бегущего среднего значения по срезам всех изображений. СКО этих разностей приведены в табл. 2, а распределение вероятности – на рис. 11 .

Таблица 2.

Уровень шума по срезам в разных местах изображений

| Объект 1 | Строчка 136 | Строчка 500 | Строчка 850 |

| 0.8 мкм | 0.32 мкм | 0.53 | |

| Объект 2 | Строчка 150 | Строчка 450 | Строчка 900 |

| 0.55 мкм | 0.83 мкм | 0.54 мкм | |

| Объект 3 | Строчка 150 | Строчка 450 | Строчка 850 |

| 1.32 мкм | 0.8 мкм | 1.52 мкм |

Видно, что для объекта 1 разброс суммарных деформаций составил 0.3 мкм на визуально гладких участках и 0.8 мкм на визуально шумных участках. Количество кадров при этом составило 788. У объекта 3 эти значения выше: от 0.8 до 1.5 мкм, но при этом количество кадров значительно больше.

Величина уровня шума (см. табл. 2) принимается за итоговую погрешность δD для каждого объекта. Тогда погрешность единичного измерения можно вычислить по следующей формуле:

Таким образом, в процессе испытаний погрешность единичных измерений для всех объектов составила от 0.018 до 0.025 мкм, что соответствует примерно 1/10 интерференционной полосы (типичная ошибка для большинства полевых интерферометров). Подставляя это значение в формулу (2), вычисляем суммарную погрешность, полученную при испытаниях. Так, для объектов 1, 2, 3 она составила 0.7, 0.64, 1.11 мкм соответственно при количестве измерений 800, 600 и 2000 соответственно.

ЗАКЛЮЧЕНИЕ

Авторами данной работы успешно адаптирована система измерения термодеформаций поверхностей PulsESPI System для измерения термодеформаций рефлекторов космических аппаратов на базе термовакуумных камер. Она работает на основе метода спекл-интерферометрии. Для ее надежной и безопасной работы, а также защиты работающего рядом персонала дополнительно используются: защитный кожух, защищающий от излучения мощного импульсного лазера, датчиковая аппаратура и устройство поддержания задаваемых оператором стабильных климатических условий для элементов PulsESPI System. Состояние измеряемого объекта отслеживается с помощью устройства измерения виброперемещений PDV-100, Polytec. Вся получаемая информация надежно хранится в информационной системе.

PulsESPI system для использования в таких измерениях аттестована совместно с Западно-Сибирским филиалом ФГУП “ВНИИФТРИ” и внесена в Росреестр СИ.

PulsESPI System позволяет измерять деформацию объектов произвольной формы, в том числе плоской, параболической, гиперболической и др. Диаметр контролируемых объектов может достигать 1.5 м. Измерения могут выполняться на всех этапах термоциклирования: сушка, нагревание, охлаждение. Измерения на первых двух этапах выполнены успешно, особенностей выявлено не было. При охлаждении же значительная часть измерений была потеряна из-за высокой скорости перемещения/деформации объекта. Измерения объекта 3 выполнены при нагревании из охлажденного состояния.

Результаты измерений рефлекторов методом спекл-интерферометрии с использованием термовакуумных камер в России получены впервые и являются основой для дальнейших исследований и разработки подхода к измерению рефлекторов при больших скоростях охлаждения.

На основании полученных карт деформаций проведена оценка погрешности измерений. Оценена межкадровая погрешность в условиях работы с термовакуумной камерой, которая составила 1/10 интерференционной полосы. Суммарная же погрешность измерений не превышает 1 мкм при обработке до 2000 кадров. По сравнению с используемым в данный момент методом лазерной дальнометрии метод спекл-интерферометрии позволил уменьшить погрешность измерений в 100 раз – со 100 мм до 1 мкм.

Список литературы

Космическая обсерватория Миллиметрон [Электронный ресурс]. URL: https://www.millimetron.ru/osnovnye-parametry/antenna (дата обращения: 23.11.2021).

Лавринов В.В., Лавринова Л.Н., Туев М.В. // Автометрия. 2013. Т. 49. № 3. С. 111.

Бакут П.А., Кузнецов М.В., Польских С.Д., Свиридов К.Н., Хомич Н.Ю. Патент № 2036491 РФ // Опубл. 27.05.1995. Бюл. № 15.

Максутов Д.Д. Изготовление и исследование астрономической оптики. М.: Наука, 1984.

Вокулер Ж., Тексеро Ж. Фотографирование небесных тел (для любителей астрономии). М.: Наука, 1967.

Mast A.W. // IEEE Aerospace Conference Proceedings. 2010. Art. № 5446958. https://doi.org/10.1109/AERO.2010.5446958

Yan Xu, Fu-ling Guan // Acta Astronautica. 2012. V. 76. P. 13. https://doi.org/10.1016/j.actaastro.2012.02.005

Калинин А.В. // Вестник Нижегородского университета им. Н.И. Лобачевского. 2011. № 5 (3). С. 175.

Baars J.W.M., Lucas R., Magnum J.G., Lopez-Perez J.A. // IEEE Antennas and propagation. 2007. V. 49. № 5. P. 399. https://doi.org/10.1109/MAP.2007.4395293

Вечтомов В.А., Голубцов М.Е., Можаров Э.О. // Вестник МГТУ им. Н.Э. Баумана. Сер. Приборостроение. 2012. Спец. вып. № 7 “Радиооптические технологии в приборостроении”. С. 303.

Франсон М. Оптика спеклов. М.: Мир, 1980.

Pedrini G., Pfister B., Tiziani H. // Journal of Modern Optics. 1993. V. 40. № 1. P. 89. https://doi.org/10.1080/09500349314550111

Nösekabel E.H., Ernst T., Haefker W. // 18th International Congress on Photonics in Europe. Munich, Germany. Proc. SPIE. 2007. V. 6616. P. 18. https://doi.org/10.1117/12.726053

Pfeiffer E., Ernst T., Ihle A. // 3rd European Conference on Antennas and Propagation, Berlin, Germany. 2009. P. 745

Pedrini G., Tiziani H.J. // Applied optics. 1994. V. 33. № 34. P. 7857. https://doi.org/10.1364/AO.33.007857

Zavyalov P.S., Kravchenko M.S., Urzhumov V.V., Kuklin V.A., Mikhalkin V.M. // Siberian journal of science and technology. 2019. V. 20. № 2. P. 210. https://doi.org/10.31772/2587-6066-2019-20-2-210-218

Завьялов П.С., Кравченко М.С., Уржумов В.В., Куклин В.А., Михалкин В.М. // Решетневские чтения: материалы XVIII Междунар. науч. конф. (11–14 ноября 2011, Красноярск) В 3 ч. / Под общ. ред. Ю.Ю. Логинова. Красноярск: Сиб. гос. аэрокосмич. ун-т., 2014. Т. 1. № 18. С. 82.

Росстандарт [Электронный ресурс]. URL: https://fgis.gost.ru/fundmetrology/registry/4/items/1387412 (дата обращения: 23.11.2021).

Дополнительные материалы отсутствуют.

Инструменты

Приборы и техника эксперимента