Приборы и техника эксперимента, 2023, № 1, стр. 92-99

ИЗМЕРЕНИЕ РАСПРЕДЕЛЕНИЙ ТЕМПЕРАТУРЫ И ИНТЕНСИВНОСТИ ИНФРАКРАСНОГО ЛАЗЕРНОГО ИЗЛУЧЕНИЯ НА ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА В ЯЧЕЙКЕ ВЫСОКОГО ДАВЛЕНИЯ

К. М. Булатов a, П. В. Зинин a, *, П. А. Носов b, **, Н. А. Храмов b

a Научно-технологический центр уникального приборостроения РАН

117342 Москва, ул. Бутлерова, 15,

Россия

b Московский государственный технический университет имени Н.Э. Баумана

(национальный исследовательский университет)

105005 Москва, ул. 2-я Бауманская, 5, стр. 1, Россия

* E-mail: zosimpvz@mail.ru

** E-mail: pan@bmstu.ru

Поступила в редакцию 18.05.2022

После доработки 30.06.2022

Принята к публикации 19.08.2022

- EDN: JSCUMW

- DOI: 10.31857/S003281622301007X

Аннотация

Предложена новая схема оптической системы с разделенными каналами лазерного нагрева образца в ячейке высокого давления и измерения распределений температуры и интенсивности инфракрасного (ИК) лазерного излучения. Такое разделение достигнуто за счет введения поляризационного кубического светоделителя между ячейкой высокого давления и объективом оптической системы измерительного канала. Показано, что введение светоделителя не приводит ни к увеличению хроматических аберраций оптической системы измерительного канала, ни к искажению измеряемого распределения температуры. В схеме в канале нагрева подвижная фокусирующая линза обеспечивает широкое пятно мощного лазерного ИК-излучения на образце и меньший градиент температуры. В данной схеме отсутствует перегрев оптических элементов в канале нагрева, что позволяет проводить длительное воздействие мощного лазерного излучения на образец в ячейках высокого давления.

ВВЕДЕНИЕ

Нагрев лазерным излучением инициирует на поверхности твердого тела различные процессы, такие как эмиссионные, структурные (рекристаллизация, отжиг дефектов в полупроводниковых структурах и т.д.), а также поверхностные химические реакции, термомеханические эффекты, фазовые переходы (плавление, испарение) [1]. В основе всех указанных процессов лежит тепловое действие света [2]. Лазерный нагрев применяется при обработке материалов [3, 4], для нанесения покрытий [5], разделения материалов [6] и др. Нагрев лазерным излучением является уникальным экспериментальным методом исследования поведения вещества в экстремальных условиях в ячейках с алмазными наковальнями – при высоких статических давлениях и температурах [7]. Сжатие материалов в таких ячейках позволяет создать статическое давление до 6 Мбар и температуру до 6000 K [8].

Лазерный нагрев в ячейках высокого давления приводит к температурным градиентам, которые влияют на происходящие в веществе физические процессы [9]. Для измерения распределения температуры на поверхности нагретых лазерным излучением тел был разработан метод, основанный на использовании тандемного акустооптического видеофильтра (ТАОФ). Метод ТАОФ позволяет проводить измерение температуры с максимальной точностью до 40 К с пространственным разрешением 4 мкм [7]. Впоследствии было показано, что с помощью этого метода можно измерить распределение интенсивности поля лазерного излучения на образце при его нагреве излучением мощного лазера [10]. Было также показано, что визуализация распределения интенсивности лазерного ИК-излучения позволяет изучать процессы плавления, измерять теплопроводность металлов при высоких давлениях и температурах [11, 12]. Однако в схеме для измерения распределения интенсивности, предложенной в работе [13], фокусировка лазерного излучения на образце, визуализация и измерение распределения температуры на поверхности образца осуществлялись одним и тем же объективом. Такая схема лазерного нагрева в ячейках высокого давления является общепринятой в настоящее время [9] и имеет ряд недостатков. Во-первых, фокусировка излучения нагревающего мощного лазера на поверхности образца приводит к огромным градиентам температуры в образце. Во-вторых, расфокусирование оптических систем канала лазерного нагрева и измерения температуры приводит к некорректному измерению температуры.

Стандартный метод лазерного нагрева имеет еще один существенный недостаток, который связан с нагревом объектива вследствие распространения мощного лазерного излучения, что в свою очередь приводит к изменению фокусного расстояния объектива и искажению температурной карты.

Чтобы увеличить размер лазерного пучка на поверхности образца в ячейке высокого давления и одновременно проводить измерения распределений температуры и интенсивности лазерного излучения, а также наблюдать процессы плавления, необходимо разделить фокусировку лазерного пучка на образце и оптическую систему, предназначенную для измерения [14].

Такой подход был применен в установке лазерного нагрева в ячейках высокого давления [15]. В такой установке нагрев образцов микрометрических размеров проводят сфокусированным излучением непрерывного ИК-лазера с длиной волны λ = 1070 нм (Nd:YAG-лазер) [16].

В данной работе предложена оптическая схема и продемонстрирована ее эффективность для получения широкого сфокусированного пучка нагревающего ИК-лазера с одновременным измерением распределений температуры и интенсивности лазерного пучка на поверхности образца в алмазной наковальне.

ОПИСАНИЕ СХЕМЫ ОПТИЧЕСКОЙ СИСТЕМЫ

В 2016 году предложен принципиально новый метод измерения двумерного распределения абсолютной температуры поверхности нагретого тела [17]. Для измерения распределения температуры вольфрамовой нити накала, нагреваемой постоянным током от стабилизированного источника тока, был использован ТАОФ. Устройства данного типа характеризуются высоким спектральным разрешением, достаточно широким диапазоном перестройки, высоким качеством изображения и высоким быстродействием, а также отсутствием подвижных элементов [18]. Интенсивность каждой точки спектрального изображения пропорциональна интенсивности излучения соответствующей точки нагретого тела. Набор спектральных изображений, полученных в исследуемом спектральном диапазоне, позволяет вычислить зависимость интенсивности излучения каждой точки нагретого объекта от длины волны. Пространственное распределение температуры образца T(x, y) и излучательная способность поверхности нагретого тела находятся в результате аппроксимации функцией Планка, измеренной в каждом пикселе интенсивности теплового излучения I(x, y, λ) [17].

Измерение распределения температуры по поверхности образца, нагреваемого излучением лазера, очень чувствительно к положению перетяжки лазерного пучка (излучение ИК-лазера на длине волны 1070 нм невозможно наблюдать визуально, поскольку оно лежит за границей видимого диапазона, поэтому нахождение плоскости фокусировки излучения ИК-лазера является сложной задачей). Оказалось, что применение ТАОФ позволяет визуализировать распределение интенсивности излучения ИК-лазера на поверхности нагреваемого образца [13]. ТАОФ настраивается на длину волны 1038 нм. Это дает возможность, во-первых, визуализировать излучение мощного ИК-лазера на камере и, во-вторых, обнаружить положение плоскости фокусировки излучения ИК-лазера.

В данной работе предлагается разделить каналы фокусировки мощного лазерного излучения на образце и измерения распределения температуры. Такая схема показана на рис. 1. Система лазерного нагрева включает в себя следующие элементы: мощный волоконный ИК-лазер, набор ослабляющих фильтров (Ф), фокусирующую линзу (Л2), поляризационный кубический светоделитель (ПСД), поглотитель оптического излучения (П), используемый для рассеяния лазерного излучения вертикальной поляризации. В работе использовался ИК-лазер IPG Photonics YLR-200-AC-Y11, λ = 1070 нм. За счет перемещения линзы Л2 появляется возможность управлять размером лазерного пучка на образце. Оптическая система канала измерения для получения гиперспектральных изображений нагретого образца и профиля интенсивности лазерного пучка состоит из следующих элементов: ПСД, объектив (с 20-кратным увеличением), ТАОФ, камера. Размер светоделителя должен быть минимально возможным для уменьшения хроматических аберраций.

Рис. 1.

Схема установки по лазерному нагреву в ячейках высокого давления на основе ТАОФ с системой измерения распределений температуры образца и интенсивности лазерного ИК-излучения. З1–З3 – юстировочные зеркала; ЯВД – ячейка высокого давления на алмазных наковальнях; ПСД – поляризационный кубический светоделитель; СД – кубический светоделитель; Ф – набор ослабляющих фильтров; Л1, Л2 – линзы; П – поглотитель оптического излучения; ИС – источник света; ТАОФ – тандемный акустооптический видеофильтр. Положение наковальни привязано к декартовой системе координат. Движение линзы Л2 в положительном направлении оси Z приводит к фокусировке пучка за образцом, а при движении в отрицательном направлении – перед образцом (внутри переднего алмаза).

Основная идея применения ПСД в схеме лазерного нагрева заключается в том, что в результате разделения излучения ПСД и фокусировки линзой Л2 на образец попадает лазерное ИК-излучение горизонтальной поляризации. В свою очередь, вертикальная компонента лазерного излучения рассеивается на тепловом экране. Тепловое излучение от образца, индуцированное лазерным излучением, пройдя через ПСД, делится на излучение с горизонтальной (не используется) и вертикальной поляризациями. Вертикальная компонента фокусируется объективом (микрообъектов апохромат с 20-кратным увеличением с большим рабочим отрезком, NA = 0.28, f ' = 20 мм) и попадает в ТАОФ. В силу того что ТАОФ является поляризационным прибором с линейной вертикальной поляризацией, использование ПСД не вносит потерь. Прошедшее через монохроматор ТАОФ излучение фокусируется на матрицу видеокамеры. Для расчета положения изображения нагретого образца используется формула Гаусса из теории оптических систем. Данная схема обеспечивает возможность одновременного измерения распределения абсолютной температуры на поверхности нагреваемого образца и распределения интенсивности лазерного излучения. При этом использование такого модуля возможно и в других схемах лазерного нагрева, где между объективом и нагреваемым материалом можно установить поляризационный куб с размером 5 мм.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

Чтобы показать, что измерение распределения интенсивности излучения ИК-лазера с помощью ТАОФ, установленного на длину волны 1038 нм, совпадает с реальным распределением интенсивности поля лазерного излучения на поверхности образца, в ячейку высокого давления вместо образца установили плоское ИК-зеркало. Это было реализовано путем зажатия зеркала между алмазными наковальнями.

Минимальная мощность излучения непрерывного лазера IPG 200 составляет 200 Вт. В лазерном пятне диаметром 10 мкм плотность мощности равна 2 · 105 Вт/см2 = 0.2 МВт/см2. При такой плотности мощности возникнут необратимые разрушения матрицы [19]. Возможность использования только поглощающих фильтров не рассматривалась из-за вероятности их повреждения, поэтому применялись стеклянные пластинки, которые наклонялись на малый угол относительно оптической оси системы. Для уменьшения интенсивности излучения использовалось десять стеклянных пластин (каждая из них отражала ~7% падающего излучения), после которых были установлены два поглощающих светофильтра (каждый из которых поглощал 50% падающего на них излучения), что в итоге обеспечило прохождение 0.07 Вт лазерного излучения.

Распределение интенсивности излучения ИК-лазера на поверхности зеркала измерялось при различных положениях фокусирующей линзы Л2 относительно зеркала. На рис. 2а показано распределение интенсивности отраженного от зеркала лазерного излучения, полученное посредством ТАОФ, когда фокусы измерительной оптической системы с ТАОФ и системы фокусировки излучения ИК-лазера совпадают. На рис. 3а показано распределение интенсивности отраженного от зеркала лазерного излучения при смещении фокусирующей линзы Л2 на 110 мкм (отрицательное значение координаты z, см. рис. 1). После этого зеркало заменили на видеокамеру и были проведены аналогичные измерения.

Рис. 2.

Распределение интенсивности ИК-излучения лазера в ячейке высокого давления при совмещении фокусов системы фокусировки излучения ИК-лазера и измерительной оптической системы с ТАОФ: а – на поверхности ИК‑зеркала, полученное с использованием метода ТАОФ; б – на матрице камеры.

Рис. 3.

a – интенсивность лазерного ИК-излучения, отраженного от поверхности зеркала в ячейке высокого давления, полученная с использованием метода ТАОФ; б – интенсивность лазерного ИК-излучения на матрице камеры, перетяжка сфокусированного пучка ИК-излучения смещена внутрь образца за счет смещения линзы Л2 на 110 мкм.

Рисунки 2, 3 демонстрируют соответствие ширины распределения интенсивности поля лазерного излучения в фокусе линзы Л2 и вне фокуса.

Для оценки количественного согласия двух подходов были построены профили распределений интенсивности поля лазерного излучения. На рис. 4 представлены распределения интенсивности отраженного от зеркала лазерного излучения, полученные методом ТАОФ, при совпадении фокусов системы фокусировки излучения ИК-лазера и измерительной оптической системы с ТАОФ. Видно хорошее количественное совпадение результатов двух подходов, что свидетельствует о том, что предложенный метод разделения измерительной оптической системы с ТАОФ и оптической системы лазерного нагрева с возможностью измерения распределения интенсивности лазерного ИК-излучения на образце в ячейке высокого давления работоспособен и достоверен.

Рис. 4.

Распределения интенсивности лазерного излучения на матрице (1) и на зеркале (2) в фокусе фокусирующей линзы Л2.

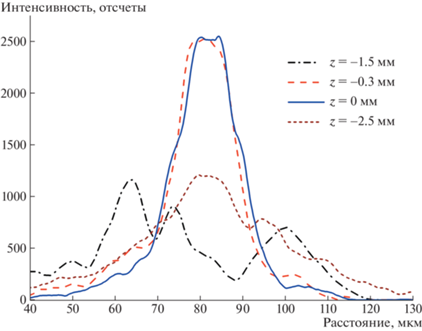

Рисунок 5 демонстрирует профили распределения интенсивности лазерного излучения, полученные методом ТАОФ, при различных смещениях линзы Л2. Видно, что разработанная конфигурация схемы оптической системы позволяет существенно увеличить размер лазерного пятна на образце и таким образом значительно уменьшить градиенты распределения интенсивности поля лазерного пучка на поверхности образца.

Как уже отмечалось, рассмотренная схема лазерной оптической системы редко применяется для исследований поведения вещества в экстремальных условиях в ячейке высокого давления. Это может быть связано с тем, что установка светоделителя между микробъективом и ячейкой высокого давления может привести к увеличению вклада хроматической аберрации при формировании гиперспектральных изображений нагретых образцов и, следовательно, к высокой ошибке определения температуры. Для исследования влияния хроматической аберрации на формирование изображений на разных длинах волн в передний фокус объектива был помещен тест-объект, который подсвечивался через осветительную систему (источник света ИС и линза Л1 на рис. 1).

В качестве тест-объекта использовалась мира в виде непрозрачного диска диаметром 60 мкм. Мира помещалась в фокус объектива (см. рис. 1), а камеру размещали в положении, при котором резкость изображения на длине волны 750 нм была максимальной. Затем были получены гиперспектральные изображения в диапазоне длин волн от 650 до 850 нм. Данный диапазон обусловлен нижней границей пропускания ТАОФ и чувствительностью камеры. Выборочные изображения, полученные на длинах волн 700, 750, 800 нм, показаны на рис. 5. Видно, что эффект хроматической аберрации малозаметен в диапазоне длин волн 700–800 нм (см. рис. 5).

Для установления величины размытия были рассмотрены изображения диска, полученные на разных длинах волн (рис. 6). Теория формирования изображения диска в фокусирующей оптической системе рассмотрена в работах [20, 21]. Профили интенсивности изображения диска вблизи края показаны на рис. 7. Среднее размытие границы диска составляет примерно 6 мкм, что соответствует уменьшению сигнала в е раз по мере удаления от диска. Однако видно, что профили изображений края практически совпадают в диапазоне 700–800 нм. Также видно, что при объединении сигналов от шести пикселей (соответствует размеру на образце 4 мкм) на камере разница изображений границ, полученных на длинах волн 700–800 нм, практически отсутствует. Поэтому при измерении температуры и распределения интенсивности поля лазерного излучения мы объединяли 6 пикселей в 1 пиксель методом усреднения, как описано в работе [7]. Таким образом, при измерении температуры в диапазоне длин волн 700–800 нм рассмотренным способом (объединения сигналов от 6 пикселей) вклад хроматической аберрации минимален.

Предложенный в работе метод был апробирован в эксперименте по нагреву смеси бора и фуллерена (С60), так что отношение количеств атомов углерода и бора составило 3:1, в ячейке высокого давления при давлении 27 ГПа и мощности лазерного излучения 10 Вт. Описание закладки образца в ячейку высокого давления подробно рассмотрено в работах [22, 23]. Температурная карта и распределение интенсивности поля лазерного излучения представлены на рис. 8.

Рис. 8.

Распределения температуры (a) и интенсивности излучения ИК-лазера (б) на поверхности образца (смесь B и С60) в ячейке высокого давления при давлении 27 ГПа во время нагрева ИК-лазером мощностью 10 Вт. Линза Л2 смещена на 100 мкм, перетяжка лазерного излучения находится слева от образца.

Согласно рис. 8, дефокусировка линзы Л2 на 100 мкм позволяет создать пятно нагрева радиусом 60 мкм (см. рис. 8а), что приводит к равномерному нагреву образца внутри пятна (примерно 1800 К, см. рис. 8б).

ВЫВОДЫ

В работе предложена новая схема лазерной оптической системы для нагрева образцов в ячейке высокого давления, в которой система лазерного нагрева и оптическая система измерения распределения температуры разделены. Такое разделение удалось достичь путем введения поляризационного кубического светоделителя между ячейкой высокого давления и объективом измерительной оптической системы. В работе показано, что введение поляризационного кубического светоделителя не приводит ни к увеличению хроматических аберраций в оптической системе, ни к искажению измерения температуры. Установка с разделенными системами лазерного нагрева и измерения температуры позволяет: 1) при использовании подвижной линзы с фокусным расстоянием 40 мм получить широкое пятно (размером примерно 60 мкм) излучения мощного ИК-лазера на образце и уменьшить градиенты температуры при нагреве; 2) избежать перегрева оптических элементов, что дает возможность проводить длительный нагрев образцов в ячейках высокого давления.

Было показано, что хроматические аберрации измерительной оптической системы в диапазоне 700–800 нм не вносят существенного вклада в определение температуры при объединении пикселей в процессе формирования изображений.

В качестве эксперимента данный метод использовался при лазерном нагреве в ячейках высокого давления. Разработанная схема позволила создать практически однородное пятно нагрева диаметром 60 мкм на поверхности исследуемого образца.

Список литературы

Вейко В.П., Либенсон М.Н., Червяков Г.Г., Яковлев Е.Б. Взаимодействие лазерного излучения с веществом. Силовая оптика. Часть 1. Поглощение лазерного излучения в вуществе. СПб.: ИТМО, 2008.

Либенсон М.Н., Червяков Г.Г., Яковлев Е.Б. Взаимодействие лазерного излучения с веществом. Силовая оптика. Часть 2. Лазерный нагрев и разрушение материалов. СПб.: ИТМО, 2008.

Kayukov S.V. // Quantum Electronics. 2000. V. 30. Iss. 11. P. 941. https://doi.org/10.1070/QE2000v030n04ABEH001727

Григорьянц А.Г. Основы лазерной обработки материалов. М.: Машиностроение, 1989.

Krebs H.-U., Weisheit M., Faupel J., Süske E., Scharf T., Fuhse C., Störmer M., Sturm K., Seibt M., Kijewski H., Nelke D., Panchenko E., Buback M. // Advances in Solid State Physics. 2003. V. 43. P. 101. https://doi.org/10.1007/978-3-540-44838-9_36

Григорьянц А.Г., Соколов А.А. Лазерная резка металлов. М.: Высшая школа, 1988.

Zinin P.V., Bykov A.A., Machikhin A.S., Troyan I.A., Bulatov K.M., Mantrova Y.V., Batshev V.I., Gaponov M.I., Kutuza I.B., Rashchenko S.V., Prakapenka V.B., Shar-ma S.K. // High Pressure Research. 2019. V. 39. Iss. 1. P. 1319. https://doi.org/10.1080/08957959.2018.1564748

Стишов С.М. Фазовые переходы для начинающих. М.: Институт компьютерных исследований, 2019.

Prakapenka V.B., Kubo A., Kuznetsov A., Laskin A., Shkurikhin O., Dera P., Rivers M.L., Sutton S.R. // High Pressure Research. 2008. V. 28. Iss. 3. P. 225. https://doi.org/10.1080/08957950802050718

Bogomolov A.B., Zinin P.V., Kulakov S.A., Kutvitsky V.A., Bulatov M.F., Kutuza I.B. // Journal of Physics: Conference Series. 2019. V. 1421. P. 012040. https://doi.org/10.1088/1742-6596/1421/1/012040

Bulatov K.M., Semenov A.N., Bykov A.A., Machikhin A.S., Litasov K.D., Zinin P.V., Rashchenko S.V. // High Pressure Research. 2020. V. 40. Iss. 3. P. 315. https://doi.org/10.1080/08957959.2020.1763334

Bulatov K.M., Zinin P.V., Bykov A.A. // Journal of Surface Investigation: X-ray, Synchrotron and Neutron Techniques. 2020. V. 14. Iss. 5. P. 1092. https://doi.org/10.1134/S1027451020050249

Bulatov K.M., Zinin P.V., Mantrova Y.V., Bykov A.A., Gaponov M.I., Machikhin A.S., Troyan I.A., Kutuza I.B. // Comptes rendus Geoscience. 2019. V. 351. Iss. 2–3. P. 286. https://doi.org/10.1016/j.crte.2018.06.011

Boehler R., Vonbargen N., Chopelas A. // Journal of Geophysical Research-Solid Earth and Planets. 1990. V. 95. Iss. B13. P. 21731. https://doi.org/10.1029/JB095iB13p21731

Bassett W.A. // Review of Scientific Instruments. 2001. V. 72. Iss. 2. P. 1270. https://doi.org/10.1063/1.1343861

Ming L.C., Manghnani M.H., Balogh J. // High-Pressure Research in Mineral Physics / Ed. by Y. Syono and M.H. Manghnani. Washington: American Geophysical Union, 1987. P. 69–74.

Machikhin A.S., Zinin P.V., Shurygin A.V., Kho-khlov D.D. // Optics Letters. 2016. V. 41. Iss. 5. P. 901. https://doi.org/10.1364/OL.41.000901

Pustovoit V.I., Pozhar V.E., Mazur M.M., Shorin V.N., Kutuza I.B., Perchik A.V. // Acousto-optics and Photoacoustics. Proc. of SPIE / Ed. by R. Reibold, V.B. Voloshinov, and A. Sliwinski. SPI: 2005. P. 59530P1–59530P4. https://doi.org/10.1117/12.623173

Григорьянц А.Г., Сафонов А.Н. Методы поверхностной лазерной обработки. М.: Высшая школа, 1987.

Zinin P.V., Lobkis O.I., Maev R.G. // Akusticheskij Zhurnal. 1986. V. 32. Iss. 5. P. 428.

Zinin P., Weise W., Lobkis O., Boseck S. // Wave Motion. 1997. V. 25. Iss. 3. P. 213. https://doi.org/10.1016/S0165-2125(96)00042-X

Zinin P.V., Ming L.C., Ishii H.A., Jia R., Acosta T., Hellebrand E. // Journal of Applied Physics. 2012. V. 111. Iss. 11. P. 114905. https://doi.org/10.1063/1.4723275

Zinin P.V., Ming L.C., Kudryashov I., Konishi N., Manghnani M.H., Sharma S.K. // Journal of Applied Physics. 2006. V. 100. Iss. 1. P. 013516. https://doi.org/10.1063/1.2209170

Дополнительные материалы отсутствуют.

Инструменты

Приборы и техника эксперимента