Приборы и техника эксперимента, 2023, № 1, стр. 145-148

ПЛАНАРНЫЙ МАГНЕТРОН С РОТАЦИОННЫМ ЦЕНТРАЛЬНЫМ АНОДОМ, РАСПЫЛЯЕМЫМ ИОННЫМ ПУЧКОМ

А. П. Семенов a, *, **, Д. Б.-Д. Цыренов a, И. А. Семенова a

a Институт физического материаловедения СО РАН

670047 Улан-Удэ, ул. Сахьяновой, 6, Россия

* E-mail: alexandersemenov2018@mail.ru

** E-mail: semenov@ipms.bscnet.ru

Поступила в редакцию 06.06.2022

После доработки 26.06.2022

Принята к публикации 19.08.2022

- EDN: JWXSNV

- DOI: 10.31857/S0032816223010214

Аннотация

Разработан планарный магнетрон с ротационным центральным анодом. Центральный плоский анод, выполняющий функции мишени, распыляемой ионным пучком, установлен с возможностью вращения и под углом 45°–50° относительно направления падения распыляющего ионного пучка, причем ось вращения анода совпадает с осью симметрии ионного пучка. Расчет коэффициента распыления медного центрального анода магнетрона показывает, что при наклонном падении распыляющих ионов и прочих равных условиях обеспечивается рост коэффициента распыления медного анода магнетрона с 6 до 9 атомов на один падающий ион, при этом достигается максимальная кучность распыленных атомов меди на ростовой поверхности подложек. Планарный магнетрон предлагаемой конструкции имеет более широкие функциональные возможности, в частности, при синтезе наноструктурированных композитных покрытий TiN–Cu. Однородная глобулярная структура ростовой поверхности покрытия TiN–Cu с размерами глобул в пределах 50–100 нм указывает на нормальный (негранный) механизм роста. Микротвердость покрытий составляет примерно 42 ГПа.

ВВЕДЕНИЕ

При синтезе композитных наноструктурированных покрытий TiN–Cu перспективными выглядят газоразрядные устройства на основе планарного магнетрона с инжекцией ионного пучка в магнетрон [1]. Как свидетельствуют работы [2–6], коэффициент распыления, определяемый как среднее число атомов, выбиваемых из мишени одним падающим ионом, существенно зависит от угла между направлением падения ионов на мишень и нормалью к плоскости мишени. В конструкции газоразрядного устройства на основе планарного магнетрона с ионным источником [1] плоский медный центральный анод образует угол 90° между плоскостью мишени и осью симметрии продольного направления падения ионного пучка, при этом угол падения ионов составляет 0°. Эксперименты [7] свидетельствуют о том, что эффективность распыления повышается с увеличением угла падения ионов на мишень, благодаря существенному росту коэффициента распыления.

В настоящей работе рассматривается конструкция планарного магнетрона с ротационным центральным анодом. Новая конструкция позволяет существенно расширить функциональные возможности планарного магнетрона, в частности, при синтезе наноструктурированных композитных покрытий TiN–Cu.

МЕТОДИКА ЭКСПЕРИМЕНТА

На основе принципа применения ротационного центрального анода разработан планарный магнетрон, рис. 1. На оси магнетрона выполнено сквозное отверстие диаметром 4 мм [8]. Соосно в отверстии установлен стержень 1 диаметром 2 мм с возможностью осевого вращения со скоростью 6.28 рад/с, этот стержень наклонно удерживает центральный медный анод 2. Стержень 1 и центральный анод 2 электрически соединены с кольцевым анодом 3 (положительный потенциал). В качестве подложек 4 используются шестигранные сменные пластины (табл. 1), тип 11114 (HNUM) ГОСТ 19068-80, из твердого сплава Т15К6, которые также применяются для проходных резцов и торцевых фрез.

Рис. 1.

Планарный магнетрон с ротационным центральным анодом: а – схема конструкции; б – направленность распыления (θ – угол падения ионов). 1 – стержень; 2 – центральный анод; 3 – кольцевой анод; 4 – подложки; 5 – катод; 6 – пучок ионов; 7 – кольцевые магниты; 8 – механический редуктор; 9 – электрический микродвигатель.

Подложки располагаются горизонтально напротив активной зоны кольцевой титановой мишени 5. Пучок ионов 6 с током 4 мА и энергией ионов 10 кэВ падает на анод 2 магнетрона под углом θ ≈ 45°–50°. Кольцевые магниты 7 охлаждаются проточной водой. Свободным концом стержень 1 крепится к механическому редуктору 8 и приводится во вращение электрическим микродвигателем 9. Плазмообразующая смесь газов Ar и N2 натекает через отверстие, расположенное на периферии в корпусе магнетрона. Ток разряда магнетрона 0.1–0.5 А, напряжение горения разряда 400–470 В. Благодаря инициированию ускоренным ионным пучком доминирующих процессов, электронно-ионной эмиссии, а также распыления катода и центрального анода магнетрона, давление, при котором зажигается аномальный тлеющий разряд в магнетроне, составляет менее 8 · 10–2 Па [9]. Общий вид планарного магнетрона представлен на рис. 2.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Направленность распыления (см. рис. 1б) определяется углом падения ионов θ на центральный анод 2, углом между нормалью к плоскости анода и направлением падения ионов. В случае наклонного падения ионов отклонение от нормального падения на угол θ > 0° приводит к уменьшению глубины проникновения части ионов на величину cosθ в сравнении с падением ионов по нормали к плоскости анода и, как следствие, к концентрированию каскада столкновений в области поверхности медного анода, достигая максимума коэффициента распыления при углах падения в области 60°–70° [7]. При этом максимальная кучность распыленных атомов меди на ростовой поверхности подложек в предлагаемой конструкции магнетрона достигается при углах падения 45°–50°. В общем случае коэффициент распыления выражается соотношением [6, 10]

(1)

${{Y}_{{{\text{Cu}}}}}(\theta )\sim {{Y}_{{{\text{Cu}}}}}(0){\text{/}}{{(\cos \theta )}^{k}}_{,}$При MAr < MCu, где MAr и MCu — соответственно массы распыляющего иона и распыляемого атома, имеем примерное равенство k ~ 1. С учетом расчетной зависимости коэффициента распыления меди [11] от энергии распыляющих ионов аргона при нормальном угле падения ионов θ = 0° (рис. 3, кривая 1) из соотношения (1) рассчитаны численно значения коэффициента распыления YCu(θ) в зависимости от угла падения θ (рис. 3, кривая 2). Рассчитанные значения коэффициента распыления по формуле (1) хорошо согласуются с экспериментальными значениями коэффициентов распыления Cu ионами Ar+ [7] в диапазоне килоэлектронвольтных энергий распыляющих ионов. Расчет показывает, что при наклонном падении ионов коэффициент распыления медного центрального анода при прочих равных условиях увеличивается с 6 до 9 атомов на один падающий ион (см. рис. 3, кривая 2), при этом обеспечивается максимальная кучность распыленных атомов меди на ростовой поверхности подложек.

Рис. 3.

Расчетные зависимости коэффициента распыления меди: 1 – от энергии распыляющих ионов аргона (θ = 0°, ток пучка ионов 4 мА) [11]; 2 – от угла падения распыляющих ионов аргона (ток пучка ионов 4 мА, энергия ионов 10 кэВ).

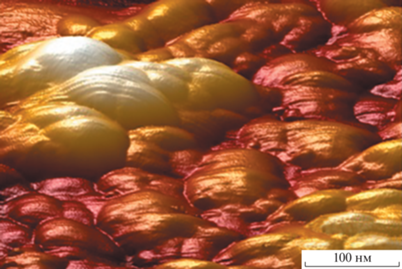

Общий вид пластины из твердого сплава Т15К6 с покрытием TiN–Cu показан на рис. 4. Исследование строения поверхности композитного покрытия TiN–Cu (атомно-силовой микроскоп Multi-Mode-8) свидетельствует о том, что покрытие имеет характерную [12] однородную глобулярную структуру (рис. 5) с размерами кристаллитов в пределах 50–100 нм. Микротвердость сформированных слоев исследовали на микротвердомере ПМТ-3 М, укомплектованном цифровой камерой с программой обработки изображений отпечатков NEXSYS ImageExpert MicroHardness 2; микротвердость покрытий составляет примерно 42 ГПа.

ЗАКЛЮЧЕНИЕ

Разработана конструкция планарного магнетрона с ротационным центральным анодом, выполняющим функции мишени, распыляемой ионным пучком, анод установлен с возможностью вращения и под углом 45°–50° относительно направления падения распыляющего ионного пучка, причем ось вращения анода совпадает с осью симметрии ионного пучка. Расчет коэффициента распыления медного центрального анода магнетрона показывает, что при наклонном падении распыляющих ионов и прочих равных условиях обеспечивается рост коэффициента распыления медного анода магнетрона с 6 до 9 атомов на один падающий ион, при этом достигается максимальная кучность распыленных атомов меди на ростовой поверхности подложек. Новая конструкция расширяет функциональные возможности планарного магнетрона, в частности, при синтезе наноструктурированных композитных покрытий TiN–Cu. Однородная глобулярная структура ростовой поверхности с размерами глобул в пределах 50–100 нм указывает на нормальный (негранный) [13] механизм наращивания покрытия TiN–Cu. Микротвердость покрытий составляет примерно 42 ГПа.

Список литературы

Семенов А.П., Семенова И.А., Цыренов Д.Б.-Д., Николаев Э.О. // ПТЭ. 2020. № 5. С. 143. https://doi.org/10.31857/S0032816220050213

Плешивцев Н.В., Семашко Н.Н. // Итоги науки и техники. Сер. Физические основы лазерной и пучковой технологии. М.: ВИНИТИ, 1989. Т. 5. С. 55–112.

Фундаментальные и прикладные аспекты распыления твердых тел / Под ред. Е.С. Машковой. М.: Мир, 1989.

Распыление твердых тел ионной бомбардировкой / Под ред. Р. Бериша. М.: Мир, 1984.

Плетнев В.В. // Итоги науки и техники. Сер. Пучки заряженных частиц и твердое тело. М.: ВИНИТИ, 1991. Т. 5. С. 4–62.

Sigmund P. // Phys. Rev. 1969. V. 184. № 2. P. 383.

Габович М.Д., Плешивцев Н.В., Семашко Н.Н. Пучки ионов и атомов для управляемого термоядерного синтеза и технологических целей. М.: Энергоатомиздат, 1986.

Семенов А.П., Батуев Б.-Ш.Ч. // ПТЭ. 1991. № 5. С. 192.

Семенов А.П., Семенова И.А., Цыренов Д.Б.-Д., Николаев Э.О. // Известия высших учебных заведений. Физика. 2020. Т. 63. № 10. С. 102. https://doi.org/10.17223/00213411/63/10/102

Yamamura Y., Shimizu R., Shimizu H., Itoh N. // Ион оё токусю (Japan). 1983. V. 26. № 2. P. 69.

Семенов А.П., Семенова И.А., Цыренов Д.Б.-Д., Николаев Э.О. // ПТЭ. 2021. № 4. С. 44. https://doi.org/10.31857/S0032816221040261

Семенов А.П., Цыренов Д.Б.-Д., Семенова И.А. // ПТЭ. 2017. № 6. С. 119. https://doi.org/10.7868/S0032816217060106

Семенов А.П., Белянин А.Ф., Мохосоев М.В., Тер-Маркарян А.А. // Техника средств связи. 1984. Сер. Технология производства и оборудование. Вып. 1. С. 66.

Дополнительные материалы отсутствуют.

Инструменты

Приборы и техника эксперимента