Автоматика и телемеханика, № 11, 2019

Тематический выпуск (окончание)

© 2019 г. П. АЛАВИАН (alavian@umich.edu)

(Университет Мичигана, Энн-Арбор, США),

Ю. ЮН (yeun@dgist.ac.kr)

(DGIST, Даегу, Республика Корея),

С.М. МЕЕРКОВ (smm@umich.edu)

(Университет Мичигана, Энн-Арбор, США),

Л. ЧЖАН (liang.zhang@uconn.edu)

(Университет Коннектикута, Сторрс, США)

ПРОГРАММИРУЕМЫЙ ПРОИЗВОДСТВЕННЫЙ СОВЕТЧИК —

СРЕДСТВО ДЛЯ АВТОМАТИЗАЦИИ ПРИНЯТИЯ РЕШЕНИЙ

В ПРОИЗВОДСТВЕННЫХ СИСТЕМАХ1

Программируемый производственный советчик (ППС) — это устрой-

ство для автоматизации принятия решений в производственных системах.

Программируя и устанавливая ППС в любой производственной системе,

можно сделать ее интеллектуальной: она становится способной диагно-

стировать собственное состояние и предоставлять менеджеру производ-

ства рекомендации для повышения производительности. В статье вкратце

изложены теоретические, аналитические и вычислительные основы ППС,

а также примеры реальных интеллектуальных производственных систем

для сборки днища автомобиля и для горячего цинкования.

Ключевые слова: автоматизация принятия решений, аналитическая тео-

рия производственных систем, интеллектуальные производственные си-

стемы, Industry 4.0.

DOI: 10.1134/S0005231019110011

1. Введение

Производственные системы — это оборудование (“машины”), буферные ре-

зервы (“буферы”) и обслуживающий персонал, необходимые для производ-

ства нужного изделия. Современные производственные системы состоят из

сотен или даже тысяч машин и людей. Во многих случаях производственное

оборудование автоматизировано. Принятие же решений в производственных

системах практически всегда “ручное” — большая часть методов принятия

решений в повседневных операциях или при разработке проектов совершен-

ствования производства основана на здравом смысле и опыте. В этой ситуа-

ции неудивительно, что производственные потери очень велики: в десятках

прикладных исследований на различных промышленных предприятиях об-

наружено, что потери производительности составляют 20-30%.

1 Это исследование частично финансировалось Национальным институтом стандартов

и технологий США (П. Алавиан и С.М. Меерков, грант № 70NANB17H214; Л. Чжан, грант

№ 70NANB18H024).

3

Для ликвидации этих потерь разработана аналитическая теория произ-

водственных систем (ТПС). Каждая задача, рассматриваемая в этой теории,

возникла из производственной практики, и почти все полученные решения

были применены на производстве. Основные результаты этой теории изло-

жены в учебнике [1] и последующих публикациях (см., например, [2, 3]).

За последние 30 лет методы ТПС были применены на многих промыш-

ленных предприятиях, что привело к существенному сокращению произ-

водственных потерь и значительному росту производительности, часто на

10-20%. Эти применения осуществлялись “вручную”: группа исследователей

строила математическую модель производственной системы, применяла ме-

тоды ТПС и рассчитывала оптимальные меры для улучшения с аналитиче-

ски предсказанными результатами. Как правило, предлагаемые улучшения

реализовывались на предприятии и вели к росту производительности, близ-

кому к предсказанному. Такие применения были выполнены на Дженерал

Моторс, Форд, Крайслер, Тойота, Вольво, Тесла, Вистеон, Дженерал Элек-

трик, Харли-Дэвидсон, Крогер, Крафт, МиллерКоорс, Лексмарк и т.д.

Недостаток “ручного” подхода состоит в том, что после завершения про-

екта системы часто возвращаются в неэффективное состояние, возможно, в

силу других причин потери производительности. Этот опыт привел к идее

автоматизации принятия решений в производственных системах путем со-

здания устройства, которое могло бы использоваться для принятия решений

в режиме реального времени менеджерами без специальной подготовки по

ТПС или аналитике в целом.

Авторы разработали такое устройство и назвали его программируемым

производственным советчиком (ППС). Концептуально ППС похож на ПЛК

(программируемый логический контроллер [4]). Разница состоит в том, что

ПЛК предназначен для автоматизации оборудования, а ППС автоматизирует

процесс принятия решений. Установка ППС в любой производственной си-

стеме делает ее интеллектуальной: она обретает способность самостоятельно

диагностироваться и автономно разрабатывать проекты улучшения произ-

водства, приводящие к повышению производительности. Такие системы на-

зываются интеллектуальными производственными системами (ИПС). Делая

производственные системы интеллектуальными, ППС вносит вклад в ныне

популярную область под названием Industry 4.0 (см. [5-7]).

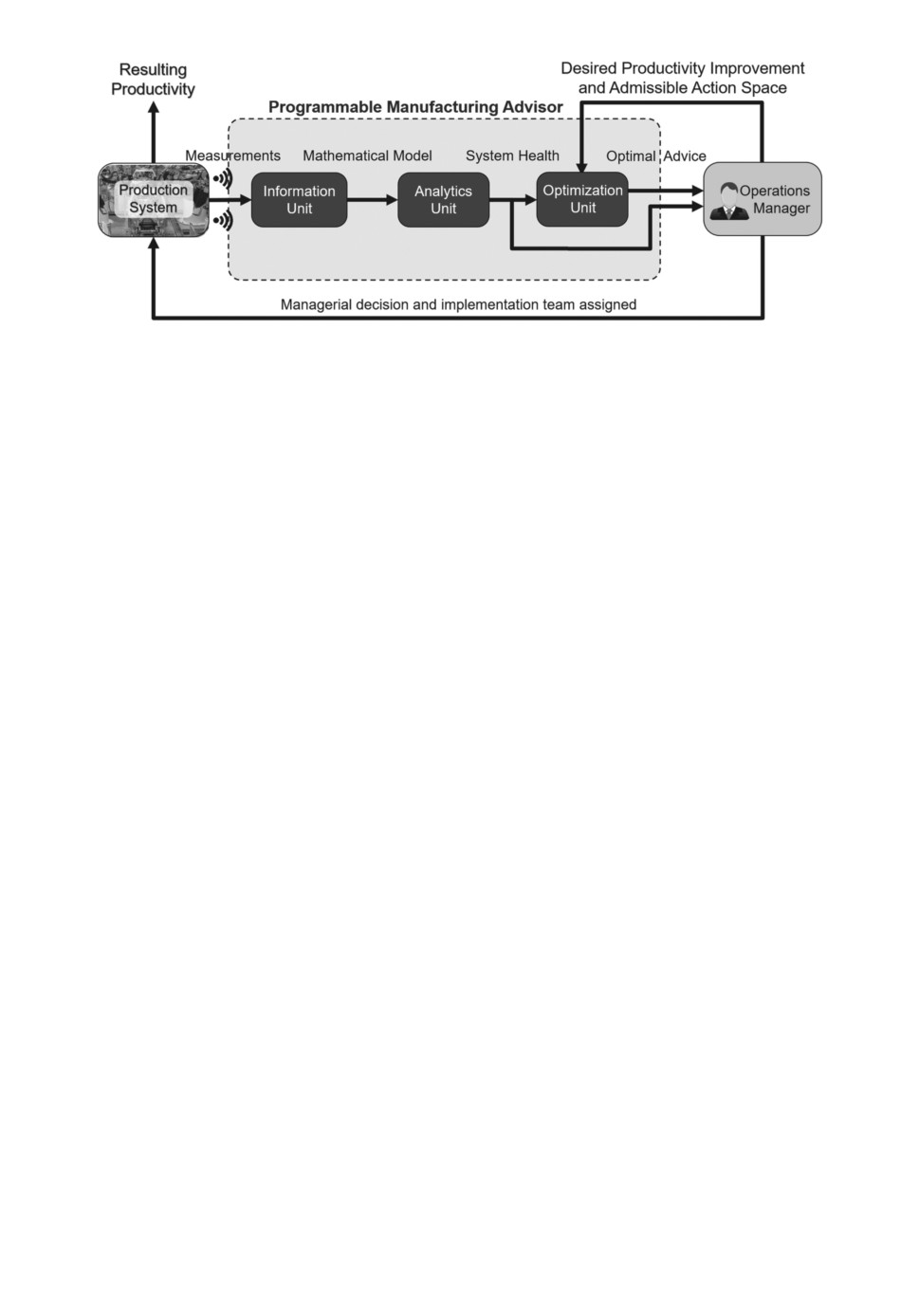

ППС состоит из трех блоков:

• Информационный блок (ИБ), который разрабатывает и на основе данных

о текущем состоянии производственного оборудования постоянно обнов-

ляет математическую модель производственной системы.

• Аналитический блок (АБ), который автоматически оценивает работоспо-

собность системы и эффективность различных сценариев улучшения; это

осуществляется с использованием аналитических методов ТПС.

• Оптимизационный блок (ОБ), который вычисляет оптимальные меры для

достижения желаемого улучшения производительности и предлагает их

менеджеру производства (МП) в качестве рекомендаций; это осуществля-

ется на основе методов поиска, аналогичных тем, которые используются в

теории искусственного интеллекта.

4

Рис. 1. Архитектура ИПС на основе ППС.

Архитектура ИПС показана на рис. 1. ППС имеет два входа и два выхода.

На один вход подаются измерения состояния оборудования производствен-

ной системы. Другой вход вводит значения “Требуемого повышения произ-

водительности” (ТПП) и “Допустимых модификаций оборудования” (ДМО),

сформулированные МП. ТПП указывает, какой показатель производитель-

ности должен быть улучшен и до какого уровня (например, увеличить про-

пускную способность на 10% или незавершенное производство на 30% и т.д.).

ДМО определяет средства для достижения желаемых улучшений (например,

модификация длительности машинных циклов или введение приоритетов в

работе ремонтного персонала). Выходами ППС являются показатели “Здо-

ровья системы” и “Оптимальный совет” для улучшения производства, оба

предоставляемые МП. Выходом ИПС в целом является производительность,

достигнутая после реализации проекта улучшений.

Цель данной статьи — описать аналитические основы ППС и его про-

граммную реализацию, а также продемонстрировать работу ИПС в систе-

ме сборки днища автомобиля и в горячем цинковании (гальванизации). Для

этого в разделе 2 описываются типы производственных систем, а также па-

раметры оборудования и показатели производительности. В разделах 3-5

представлены аналитические основы ИБ, АБ и ОБ соответственно. В разде-

ле 6 описана программная реализация ППС. В разделах 7 и 8 представлены

скриншоты, демонстрирующие работу интеллектуальных производственных

систем. Наконец, в разделе 9 сформулированы выводы и возможные направ-

ления будущей работы. В конце статьи приведены списки сокращений и обо-

значений и, в дополнение, список сокращений в английской терминологии

(которая используется в формулах, рисунках и скриншотах, включенных в

эту статью).

2. Типы, параметры и показатели качества производственных систем

2.1. Типы производственных систем

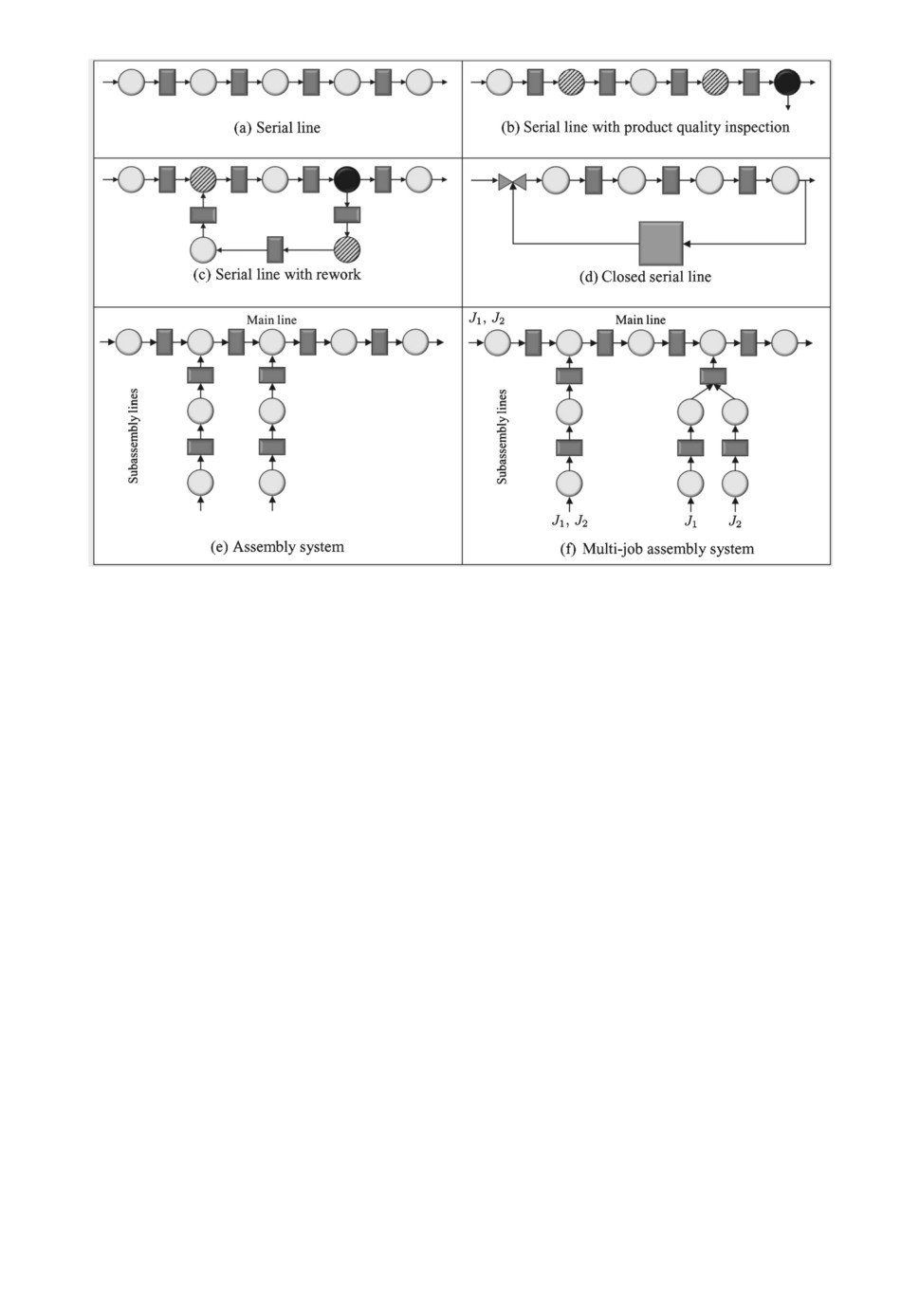

ТПС рассматривает производственные системы следующих типов:

• Поточные линии (рис. 2,а), где машины (кружки) и буферы (прямоуголь-

ники) расположены последовательно для производства нужного изделия

5

Рис. 2. Типы производственных систем.

(детали). Если время обработки на всех машинах одинаково, линия назы-

вается синхронной; в противном случае - асинхронной.

•

Поточные линии с контролем качества продукции (рис. 2,b), где черные

кружки обозначают устройства контроля качества, которые распознают и

удаляют дефектные детали, изготовленные машинами, показанными за-

штрихованными кружками.

•

Поточные линии с исправлением дефектов (рис. 2,c), где дефектные дета-

ли ремонтируются и возвращаются в производство.

•

Замкнутые поточные линии (рис. 2,d), где детали транспортируются на

тележках, и после изготовления детали тележка возвращается к буферу

тележек (квадрат), чтобы быть доступной для следующей детали.

•

Сборочные системы (рис. 2,e), где две или более поточных линий произ-

водят субблоки, которые объединяются на основной линии.

•

Многодетальные производственные системы (рис. 2,f ), где различные ти-

пы изделий (например, J1, J2) изготавливаются на одной и той же произ-

водственной системе, возможно, с различным временем обработки.

2.2. Параметры машин и буферов

Следующие параметры оборудования используются в анализе и проекти-

ровании ИПС:

• Цикл машины (τ) - время, необходимое для обработки детали на данной

машине (часто измеряется в секундах). Во многих случаях оно являет-

6

ся постоянным или почти постоянным (т.е. случайным, но с небольшим

коэффициентом вариации).

• Производительность машины (c) - количество деталей, которые машина

изготавливает за единицу времени. Если единица времени час, а время

цикла измеряется в секундах, производительность машины составляет

3600

(1)

c=

деталей в ч.

τ

• В большинстве производственных систем машины имеют случайные про-

стои из-за поломок. Среднее время безотказной работы и среднее вре-

мя простоя обозначаются как Tup и Tdown (как правило, в минутах). На

практике Tup и Tdown часто называют средним временем между отказа-

ми (СВМО) и средним временем ремонта (СВР) соответственно. В этой

статье Tup и Tdown или СВМО и СВР взаимозаменяемы.

• Показатель качества машины (g) - вероятность того, что изготовленная

деталь недефектна.

Таким образом, машина характеризуется четырьмя независимыми пара-

метрами: {τ, Tup, Tdown, g}.

В качестве характеристики машины также используется следующий зави-

симый параметр:

• Эффективность машины (e) - доля времени, в течение которого машина

работоспособна:

Tup

(2)

e=

Tup + Tdown

Что касается буферов, каждый из них характеризуется одним неотрица-

тельным целым числом N, которое представляет емкость буфера.

2.3. Метрики эффективности

Метрики эффективности являются функциями параметров машин и бу-

феров. Следующие показатели важны на практике и, следовательно, в ИПС.

• Пропускная способность (ПС) — среднее количество (недефектных) де-

талей, произведенных системой за единицу времени (например, за час).

Пропускная способность за время машинного цикла в синхронных систе-

мах называется скоростью производства (СП). Очевидно, ПС = H · СП,

где H — количество машинных циклов в единицу времени (например,

в час).

• Незавершенное производство в i-м буфере (НПi) — среднее количество

деталей в буфере bi.

• Блокировка машины mi (БМi) — вероятность того, что машина mi работо-

способна, буфер bi заполнен, и машина mi+1 не извлекает детали из этого

буфера.

• Голодание машины mi (ГМi) - вероятность того, что mi работоспособна,

а буфер bi-1 пуст.

7

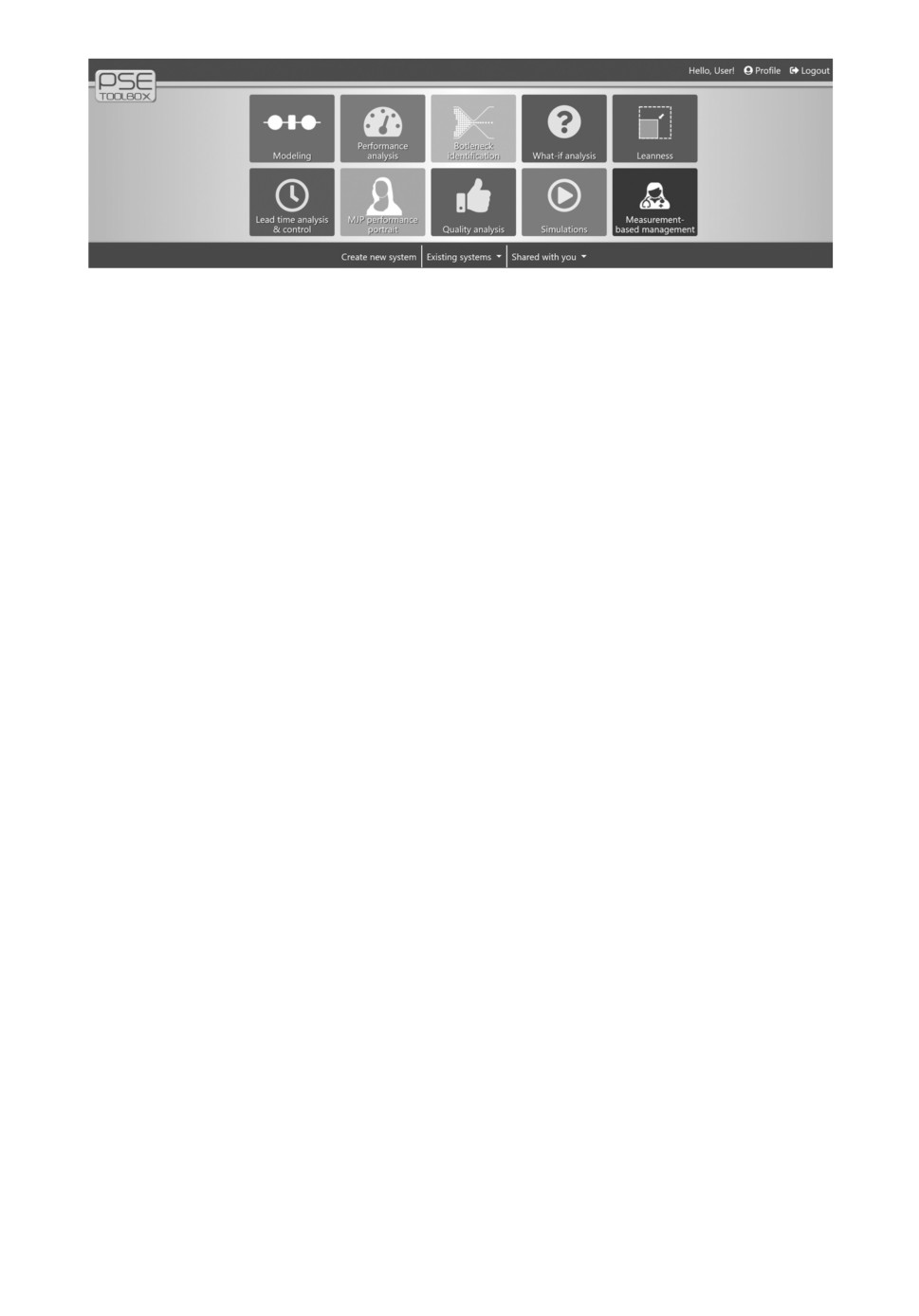

Рис. 3. Скриншот домашней страницы PSE Toolbox.

• Время производства (ВП) — среднее время, которое деталь проводит в

системе — в обработке или в ожидании обработки (в буферах).

Для систем, работающих в заводском цеху, эти показатели производи-

тельности можно оценивать статистически, используя цеховые системы мо-

ниторинга. Однако поскольку ИПС предназначена, в частности, для оцени-

вания эффективности потенциальных проектов улучшения производительно-

сти, статистический подход неприменим. Вместо этого должны использовать-

ся либо имитационное моделирование, либо аналитические методы. Подход

компьютерного имитационного моделирования требует точные модели произ-

водственных систем (см. [8-10]). Иногда такие модели называют “цифровыми

двойниками”. Поскольку создание цифровых двойников для сложных систем

практически невозможно, применим аналитический подход, который исполь-

зует упрощенные модели рассматриваемых систем.

Аналитические методы анализа, модернизации и проектирования произ-

водственных систем разрабатываются более 50 лет начиная с новаторских ра-

бот [11, 12] и заканчивая последующими исследованиями, обобщенными в мо-

нографиях [1, 13-20]. В настоящей работе используются методы ТПС ( [1-3]),

главным образом, потому, что они обеспечивают гарантии сходимости проце-

дур рекуррентной оценки производительности и исследуют единым образом

различные проблемы анализа и проектирования (например, оценка пропуск-

ной способности, идентификация узких мест, анализ времени производства,

характеристические кривые, портреты производительности многодетальных

систем и т.д.).

Для использования методов ТПС на практике авторы разработали пакет

программного обеспечения, PSE Toolbox. Скриншот его домашней страницы

показан на рис. 3. Его десять инструментов (с функциональными возмож-

ностями, показанными на рис. 3) могут быть использованы для анализа и

проектирования производственных систем.

3. Информационный блок

В этом и двух последующих разделах описаны теоретические основы ППС

блоков ИБ, AБ и OБ.

Теоретические основы ИБ основаны на взаимодействии ИБ и AБ. Это свя-

зано с тем, что модель, используемая в АБ, диктует “что” и “как” измерять.

8

Таким образом, в основе проектирования ИБ лежит проблема математиче-

ского моделирования производственных систем.

Математическая модель (ММ) дает упрощенную версию производственной

системы, включая, однако, ее основные особенности. ММ состоит из струк-

турной модели и параметрической модели. Структурная модель представ-

ляет реальную производственную систему одной из стандартных блок-схем,

показанных на рис. 2. Параметрическая модель состоит из параметров ма-

шин и буферов, включенных в структурную модель. Методы математиче-

ского моделирования производственных систем описаны в [1, гл. 3] и опи-

раются на измерение и идентификацию параметров машин и буферов, т.е.

{τ, Tup, Tdown, g, N}.

Как правило, цикл машины τ можно легко определить путем измере-

ния времени обработки детали. Если машина нуждается в операциях за-

грузки/разгрузки, их продолжительность добавляется к времени обработки.

Определение СВМО и СВР (т.е., Tup и Tdown) требует больше усилий. Для

этого необходимо измерить продолжительность каждого случайного време-

ни работы и ремонта, tup,i и tdown,i (где i обозначает i-е событие работы и

ремонта). Тогда Tup и Tdown можно оценить как

∑n

∑n

tup,i

tdown,i

(3)

Tup =i=1

,

Tdown =i=1

,

n

n

где число событий простоя n должно быть достаточно большим, чтобы гаран-

тировать статистически достоверные оценки. Авторами разработана теория

для выбора наименьшего числа измерений n∗, которое необходимо и доста-

точно для обеспечения желаемой точности оценок Tup и Tdown (см. [21])).

Чтобы определить параметр качества g, необходимо отслеживать общее

количество произведенных деталей Qtotal, скажем за смену, и количество ис-

правных деталей среди них Qg, а затем оценить g по формуле:

Qg

(4)

g=

Qtotal

Значения τ, Tup и Tdown должны отслеживаться непрерывно, поскольку

они изменяются во времени.

Емкость буфера N обычно постоянна и может быть получена путем оценки

количества деталей, которые буфер может хранить. Если конвейер служит

буфером, его емкость можно оценить, используя метод, описанный в [1, гл. 3].

4. Аналитический блок

Аналитический блок является центральным блоком ППС. Поэтому его

описание здесь приведено более подробно.

4.1. Аналитические основы

Основой АБ являются методы ТПС. Они основаны на точной оценке про-

изводительности для двухмашинных систем (с использованием теории мар-

9

ковских процессов) и на процедурах рекуррентного агрегирования для при-

ближенной оценки показателей производства в системах с большим количе-

ством машин. Иллюстрация этих методов приведена ниже в терминах син-

хронных поточных линий с машинами, которые описываются экспоненци-

альной моделью надежности. Согласно этой модели длительности работы и

ремонта машин являются экспоненциальными случайными величинами с па-

раметрами λ и μ соответственно.

Система из двух экспоненциальных машин с параметрами (λ1, μ1) и

(λ2, μ2) и буфером N описывается цепью Маркова в непрерывном времени.

Можно вычислить ее стационарное распределение вероятностей, что приво-

дит к следующим формулам для СП, БМ1 и ГМ2 (выражение для НП также

было получено, но здесь опущено из-за недостатка места):

PR = e2[1 - Q(λ1,μ1,λ2,μ2,N)] =

(5)

= e1[1 - Q(λ2,μ2,λ1,μ1,N)],

(6)

BL1 = e1Q(λ2,μ2,λ1,μ1

,N),

(7)

ST2 = e2Q(λ1,μ1,λ2,μ2

,N),

где

Q(λ1, μ1, λ2, μ2, N) =

⎧

⎪(1 - e1)(1 - φ)

λ1

⎪

,

если

=

λ2 ,

⎪

1 - φe-βN

μ1

μ2

⎨

(8)

λ1(λ1 + λ2)(μ1 + μ2)

,

=⎪⎪(λ1 + μ1)[(λ1 + λ2)(μ1 + μ2) + λ2μ1(λ1 + λ2 + μ1 + μ2)N]

⎪

⎪

λ1

⎩

если

=

λ2 ,

μ1

μ2

μi

(9)

ei =

,

i = 1,2,

λi + μi

e1(1 - e2)

(10)

φ=

,

e2(1 - e1)

(λ1 + λ2 + μ1 + μ2)(λ1μ2 - λ2μ1)

(11)

β=

(λ1 + λ2)(μ1 + μ2)

Подобный анализ для более длинных линий не может быть выполнен в

аналитической форме, поэтому необходимы аппроксимации. Как упомина-

лось ранее, такие аппроксимации разработаны с использованием процедуры

рекуррентной агрегации.

Чтобы описать эту процедуру, рассмотрим поточную линию с M машина-

ми, обозначенными как mi, каждая из которых характеризуется параметрами

экспоненциальных распределений (λi, μi), i = 1, . . . , M, и M - 1 буферами, bi,

с емкостями Ni, i = 1, . . . , M - 1. Процесс рекуррентной агрегации состоит в

следующем. Вначале агрегируем две последние машины mM-1 и mM в одну

10

“экспоненциальную” машину, обозначенную как mbM-1, где верхний индекс b

обозначает обратную фазу процедуры агрегации. Параметры mbM-1 выбира-

ются с использованием второго выражения в (5) (подробности см. в [1, под-

раздел 11.1.2]). Затем эта машина, т. е. mbM-1, агрегируется c mM-2, чтобы

получить еще одну агрегированную машину mbM-2. Такая процедура про-

должается до тех пор, пока все машины не будут агрегированы в mb1, что

завершает обратную фазу процедуры агрегирования.

Последующая прямая фаза агрегирования состоит в агрегировании пер-

вой машины m1 с агрегированной версией остальной части системы, т.е. с mb2,

что приводит к агрегированной машине mf2 , где f обозначает прямую фазу

агрегирования. Параметры mf2 выбираются с использованием первого выра-

жения в (5). Затем агрегируется mf2 с mb3, получается mf3 и т. д., пока все

машины не будут агрегированы в mfM , что завершает прямую фазу процеду-

ры агрегации. Затем обратные и прямые фазы итерируются. Аналитически

эта рекуррентная процедура формализуется следующим образом:

μbi(s+1) = μi(1 - Q(λbi+1(s + 1),μbi+1(s + 1),λfi (s),μfi (s),Ni)),

i = 1,...,M - 1,

λbi(s+1) = λi + μiQ(λbi+1(s + 1),μbi+1(s + 1),λfi (s),μfi (s),Ni),

i = 1,...,M - 1,

(12)

μfi(s+1) = μi(1-Q(λfi-1(s+1),μfi-1(s+1),λbi(s+1),μbi(s+1),Ni-1)),

i = 2,...,M,

λfi (s+1) = λi +μiQ(λfi-1(s+1),μfi-1(s+1),λbi(s+1),μbi(s+1),Ni-1),

i = 2,...,M,

s = 1,2,...,

с начальными условиями

λfi(0) = λi, μfi (0) = μi, i = 2,... ,M - 1,

и граничными условиями

λf1(s) = λ1, μf1(s) = μ1, s = 1,2,... ,

λbM (s) = λM , μbM (s) = μM, s = 1,2,... ,

где функция Q определена в (8).

Теорема 1. Рекуррентная процедура (12) обладает следующими свой-

ствами:

(i) Последовательности λf2 (s), . . . , λfM (s), μf2 (s), . . . , μfM (s) и λb1(s),

...,λbM-1(s),μb1(s),...,μbM-1(s), s = 1,2,... сходятся к пределам λfi, μfi, λbi

и μbi.

11

(ii) Эти пределы являются единственными решениями следующих урав-

нений:

[

(

)]

μbi = μi

1-Q λbi+1,μbi+1,λfi,μf

,Ni

, i = 1,...,M - 1,

i

(

)

λbi = λi + μiQ λbi+1,μbi+1,λfi ,μf

,Ni

, i = 1,...,M - 1,

i

(13)

[

(

)]

μfi = μi

1-Q λfi-1,μfi-1,λbi,μf

,Ni-1

, i = 2,...,M,

i

(

)

λfi = λi + μiQ λfi-1,μfi-1,λbi,μf

,Ni-1

, i = 2,...,M.

i

(iii) Кроме того, эти пределы удовлетворяют следующим соотношениям:

efM = eb1 =

[

(

)]

=ebi+1

1-Q λfi,μfi,λbi+1,μb

,Ni

=

(14)

i+1

[

(

)]

=efi

1-Q λbi+1,μbi+1,λfi,μf

,Ni

,

i = 1,...,M - 1,

i

где

f

μbi

efi =μi

,

ebi =

,

i = 1,...,M.

λfi + μfi

λbi + μb

i

□

Доказательство : см. [1, подраздел 20.2.1].

Утверждение (iii) означает, что с точки зрения каждого буфера bi, i = 1,

...,M - 1, часть поточной линии до этого буфера представляется агреги-

рованной машиной mfi , а часть после этого буфера — агрегированной ма-

шиной mbi+1. Поэтому все метрики производительности такой виртуальной

двухмашинной линии можно оценить с помощью выражений (5)-(8). Други-

ми словами, оценки СП, БМi и ГМi многомашинной системы можно опреде-

лить следующим образом:

[

(

)]

PR=ebi+1

1-Q λfi,μfi,λbi+1,μb

i+1

,Ni

=

[

(

)]

(15)

=efi

1-Q λbi+1,μbi+1,λfi,μf

,Ni

,

i = 1,...,M - 1,

i

(

)

(16)

BLi = eiQ λbi+1,μbi+1,λfi,μf

,Ni

,

i = 1,...,M - 1,

i

(

)

(17)

STi = eiQ λfi-1,μfi-1,λbi,μb

,Ni-1

,

i = 2,...,M.

i

Точность этих оценок была определена аналитически и численно, и было

показано, что ошибка СП в большинстве случаев находится в пределах 1%.

Эта процедура агрегирования и ее обобщения для других типов производ-

ственных систем были реализованы в AБ для анализа разного типа произ-

водственных систем.

12

Уравнения (13) отражают все качественные и количественные свойства по-

точных линий. В результате изучения этих свойств были получены решения

ряда задач, важных для приложений. Только три из них, играющих важную

роль в ППС, описаны ниже: проблема идентификации узких мест, пробле-

ма портрета производительности многодeтальных производственных систем

и проблема управления с обратной связью допуском сырья для обеспечения

желаемого времени производства.

4.2. Идентификация узкого места

На практике узкое место (УМ) обычно определяется как наихудшая ма-

шина в системе с точки зрения автономной производительности (АП). Это

определение не учитывает структуру системы, емкость буферов, положение

машины в системе и т.д. Чтобы учесть эти особенности, определим узкое

место следующим образом.

Определение 4.1. Узкое место — это машина с максимальным влия-

нием на пропускную способность системы. Формально это определяется

как

∂TP

∂TP

(18)

>

,

∀j = i,

∂ci

∂cj

где, как упомянуто в разделе 2, ci — производительность i-й машины.

Оказывается, что машина с наименьшим АП является УМ, только когда

емкость всех буферов бесконечна или когда рабочая сила распределена оп-

тимальным образом (т.е. у нее все буферы в среднем наполовину полны [1]).

Во всех остальных случаях УМ может быть любой машиной, в том числе

машиной с максимальной АП.

К сожалению, производные, входящие в (18), не могут быть вычислены

аналитически, потому что ПС (как функцию c1, . . . , cM ) для M > 2 нельзя

представить аналитически. Поэтому была разработана следующая упрощен-

ная процедура идентификации УМ (см. [1, гл. 5 и 13]).

• Оцените БМ и ГМ всех машин, включенных в структурную модель систе-

мы.

• Поставьте стрелки между каждой парой последовательных машин соглас-

но правилу: если БМi > ГМi+1, поставьте стрелку, направленную от mi

к mi+1, если же БМi < ГМi+1, поставьте стрелку, направленную от mi+1

кmi.

• Если есть только одна машина без исходящих стрелок, то это — УМ

(в смысле (18)).

• Если имеется несколько машин без исходящих стрелок, то машина с мак-

симальным значением зажатости (З) является УМ, где зажатость опре-

деляется следующим образом:

S1 = |ST2 - BL1|,

(19)

Si = |STi+1 - BLi| + |STi - BLi-1|, i = 2,... ,M - 1,

SM = |STM - BLM-1|.

13

Эта процедура также реализована в AБ для анализа эффективности про-

изводственных систем.

4.3. Портрет производительности многодетальных систем

Идея портрета производительности (ПП) многодетальных систем мотиви-

рована фазовыми портретами динамических систем в пространстве состоя-

ний (см., например, [22, 23]). Действительно, фазовые портреты позволя-

ют графически представлять траектории системы для различных началь-

ных условий. Аналогично ПП позволяет графически представлять произво-

дительность системы для различных значений набора производимых деталей.

Более конкретно, ПП представляет ПС и УМ как функции набора де-

талей (НД), производимых системой и таким образом позволяет менедже-

ру оценить поведение системы для всех комбинаций НД, которые зачастую

меняются ежедневно. Это приводит к управленческим действиям, соответ-

ствующим изменениям в ПС. Аналитические методы для расчета ПП были

разработаны в [3] и реализованы в AБ.

4.4. Управление допуском сырья с использованием обратной связи

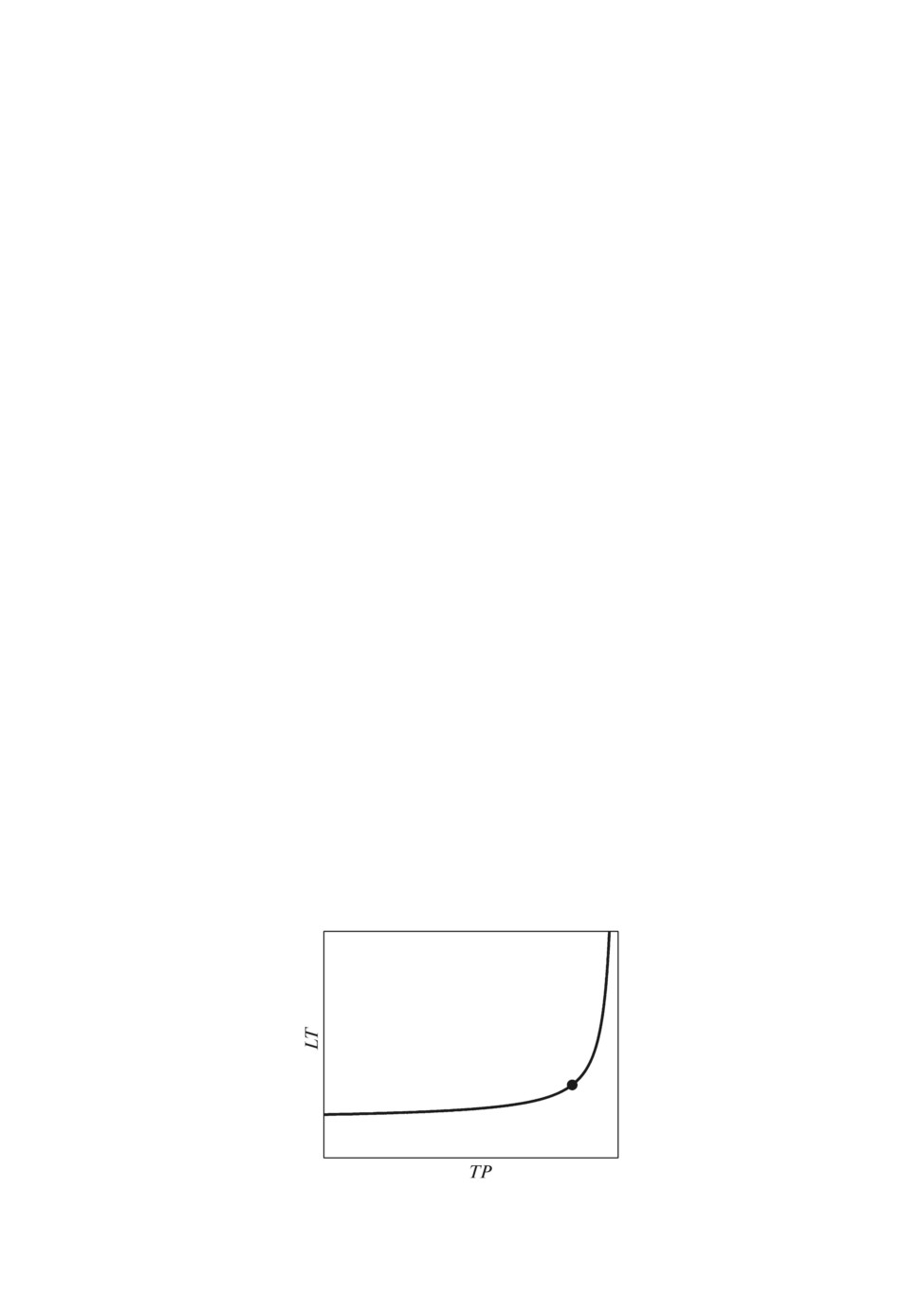

Важной характеристикой производственных систем является характери-

стическая кривая (ХК), которая описывает ВП как функцию скорости допус-

ка сырья или (в системах с неограниченными буферами) как функцию ПС.

Структурно эта функция имеет колено, как показано точкой на рис. 4. Со-

стояния ниже колена неэффективны, так как ПС может быть увеличена без

заметного увеличения ВП. Состояния выше колена тоже непродуктивны, так

как ВП становится чрезвычайно большим без значительного увеличения ПС.

Таким образом, желаемая рабочая точка находится на колене.

Чтобы обеспечить работу системы на колене или в любой другой точке ХК,

необходимо регулировать скорость допуска сырья в производственную систе-

му. Если параметры оборудования известны точно, это можно сделать, рас-

считав скорость допуска сырья, соответствующую желаемой точке на ХК.

Когда параметры машины известны неточно, для поддержания желаемого

ВП необходимо управлять скоростью допуска сырья, используя обратную

Рис. 4. Характеристическая кривая.

14

связь. Как было показано в [2], для этой цели может быть использован закон

управления, описанный ниже.

Рассмотрим поточную линию с бесконечными буферами и M машинами

с экспоненциальной моделью надежности. ВП в такой системе может быть

оценено следующим образом:

∑

(ei

ei+

)(1-ei+1 )

(20)

LT = Mτ +

+

,

μi

μi+1

ei+1 - e0

i=0

где, как и прежде, ei, i = 1, . . . , M — эффективность машины, μi = 60/СВР,

i = 1,...,M, а e0 — эффективность виртуальной машины, моделирующей

механизм допуска сырья.

Для любого допустимого требуемого времени выполнения заказа ВПd ско-

рость допуска сырья e∗0, которая обеспечивает ВПd, является единственным

действительным корнем следующего полиномиального уравнения M-го по-

рядка:

∏

)M-1∏

(e0

e1

(LTd - Mτ)

(ei+1 - e0) - (1 - e1)

+

(ei+1 - e0) -

μ0

1

μ

i=0

i=1

⎛

⎞

∏

∏

(ei

ei+1

(21)

-

⎝(1 - ei+1)

+

(ej+1 - e0)⎠

= 0.

μi

μ

i+1

i=1

j=0,j=i

На основании этого e∗0(ВПd) детерминированная почасовая скорость до-

пуска сырья E∗H определяется соотношением

(22)

E∗H = ⌊He∗0(LTd

)⌋,

где ⌊x⌋ обозначает наибольшее целое число, не превышающее x, а H — коли-

чество машинных циклов в час.

Наконец, чтобы определить закон управления с обратной связью допус-

ка сырья, представим номинальное значение незавершенного производства в

системе следующим образом:

e∗0

(23)

WIPnominal =

(LTd

− Mτ).

τ

Тогда закон обратной связи задается как

{

E∗H, если WIPtotal(s) ≤ WIPnominal,

(24)

E(s + 1) =

0

иначе,

где s = 0, 1, . . . — индекс интервала допуска; E(s + 1) — количество сырья,

допущенного в начале интервала s + 1; E∗H определено в (22); W IPtotal(s) —

незавершенное производство в системе в конце интервала допуска s.

Этот закон управления реализован в AБ.

15

5. Оптимизационный блок

Теоретические основы OБ основаны на процедурах поиска, обычно исполь-

зуемых в теории искусственного интеллекта. Причина состоит в следующем.

Как отмечено в разделе 1, ОБ предназначен для расчета оптимальных

рекомендаций по достижению желаемого улучшения производства. Хотя это

действительно проблема оптимизации, обычные методы оптимизации, такие

как линейное и нелинейное программирование, не могут быть использованы

для поиска решения. Это обусловлено тем, что показатели производитель-

ности, подлежащие оптимизации (например, ПС, НП, ВП и т. д.), не могут

быть представлены явными функциями системных параметров (например,

τ, СВМО/СВР, N и т. д.). Ситуация здесь схожа с ситуацией в компьютер-

ных шахматных играх, приведшей к разработке различных методов поиска,

основанных на знаниях игры и интуиции дизайнеров. Аналогично в OБ един-

ственный доступный подход заключается в использовании процедур поиска в

пространстве параметров, подкрепленных свойствами теории производствен-

ных систем, в частности качественными свойствами метрик производительно-

сти (например, непрерывность, монотонность, обратимость и улучшаемость).

Эти свойства были исследованы в [1, 2], и были использованы в алгоритмах,

разработанных для ОБ.

6. Программная/аппаратная реализация ППС

Программное обеспечение ППС реализовано в виде веб-приложения. Его

серверная часть, написанная на языке программирования Node JS, отвечает

за хранение и обработку данных производственных систем и пользователь-

ских данных. Все расчеты ППС реализованы в бэкенде2. Веб-интерфейс раз-

работан с использованием JavaScript. Он обрабатывает представление дан-

ных и их визуализацию. Доступ к программному обеспечению ППС можно

получить из облака — наиболее экономичный и масштабируемый вариант,

или установить на производстве, что обеспечивает повышенную безопасность.

В этом случае ППС устанавливается в виде сервера и дисплея. Сервер пред-

назначен для хранения данных о состоянии производственного оборудова-

ния (полученных с помощью измерений на производственных площадках) и

для поддержки программного обеспечения ППС. Дисплей позволяет вводить

управляющие воздействия и отображать значения выходов ППС.

7. Интеллектуальная система сборки днища автомобиля

Сборка днища автомобиля представляет собой производственную систему,

в которой выполняются два типа изделий в многодетальном режиме. В этом

разделе представлены скриншоты, демонстрирующие работу ППС, разрабо-

танную для этой системы.

2 Фронтенд и бэкенд — это варианты архитектуры программного обеспечения. Терми-

ны появились в программной инженерии вследствие развития принципа разделения ответ-

ственности между внешним представлением и внутренней реализацией. Фронтенд (англ.

front-end) — клиентская сторона пользовательского интерфейса к программно-аппаратной

части сервиса. Бэкенд (англ. back-end) — программно-аппаратная часть сервиса.

16

Рис. 5. “Здоровье системы” сборки автомобильного днища.

Рис. 6. Сценарии улучшения системы сборки автомобильного днища.

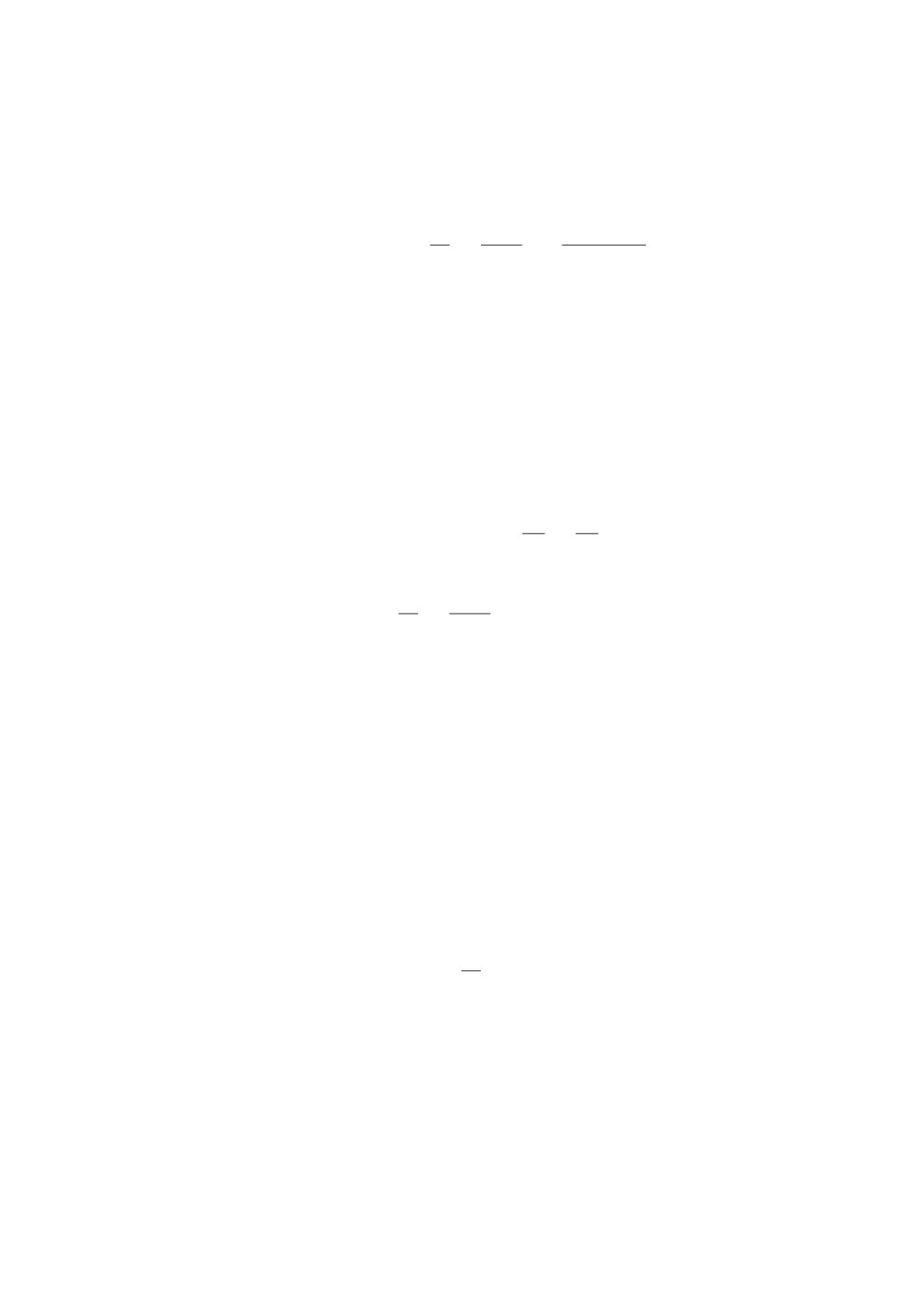

Выход АБ представляющий “Здоровье системы”, показан на рис. 5, откуда

видно, что система производит 42,65 днищ в час, в то время как она номи-

нально может производить 61,86, т.е. потери производительности составляют

30,72%. Потери производительности из-за машин составляют 13,43 днищ в

час и из-за буферов 5,58. Узкое место в системе - операция под названием

“Wheel housing”.

17

Рис. 7. Производительность и модификация оборудования системы сборки

автомобильного днища в соответствии со сценариями 1-4.

18

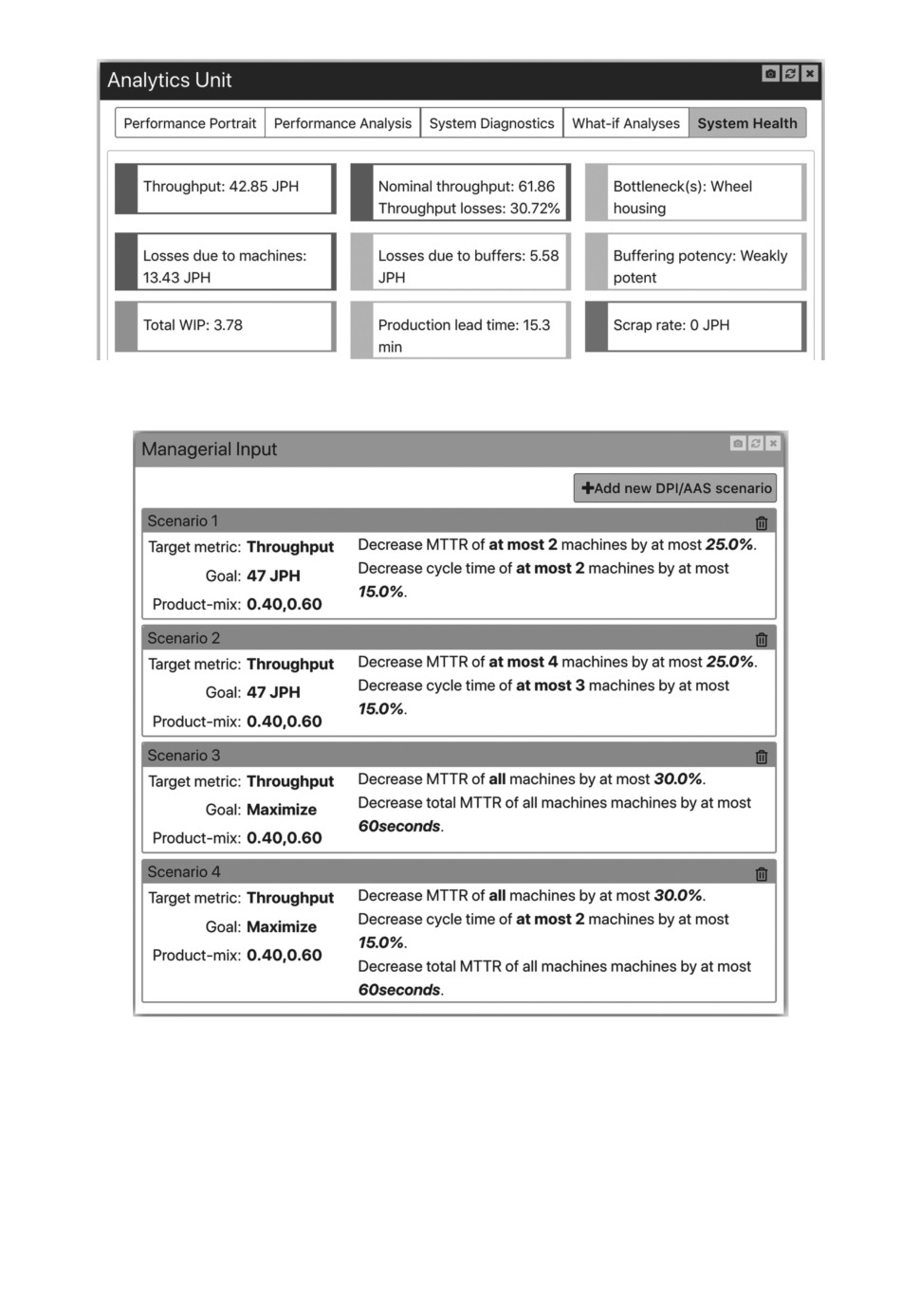

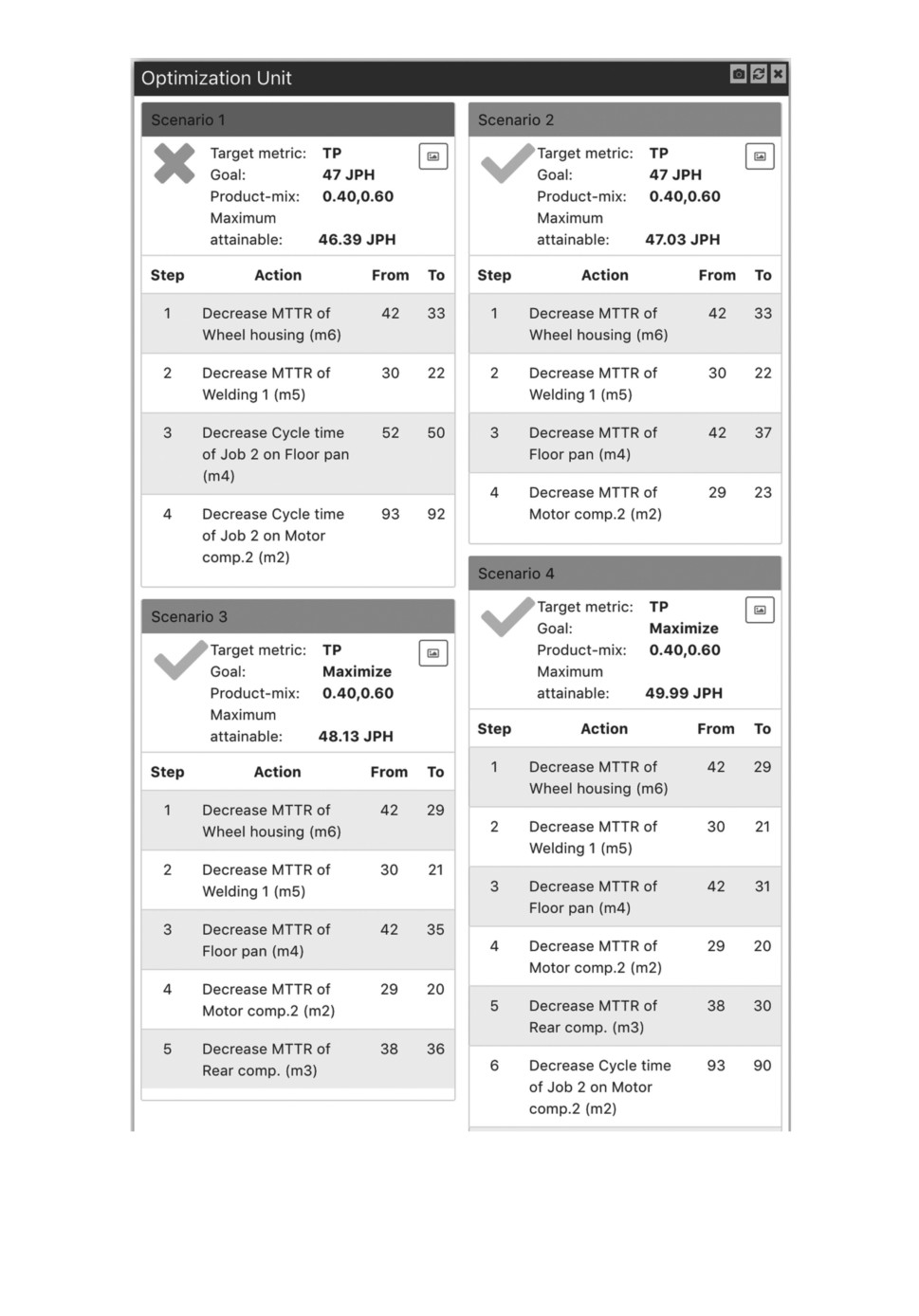

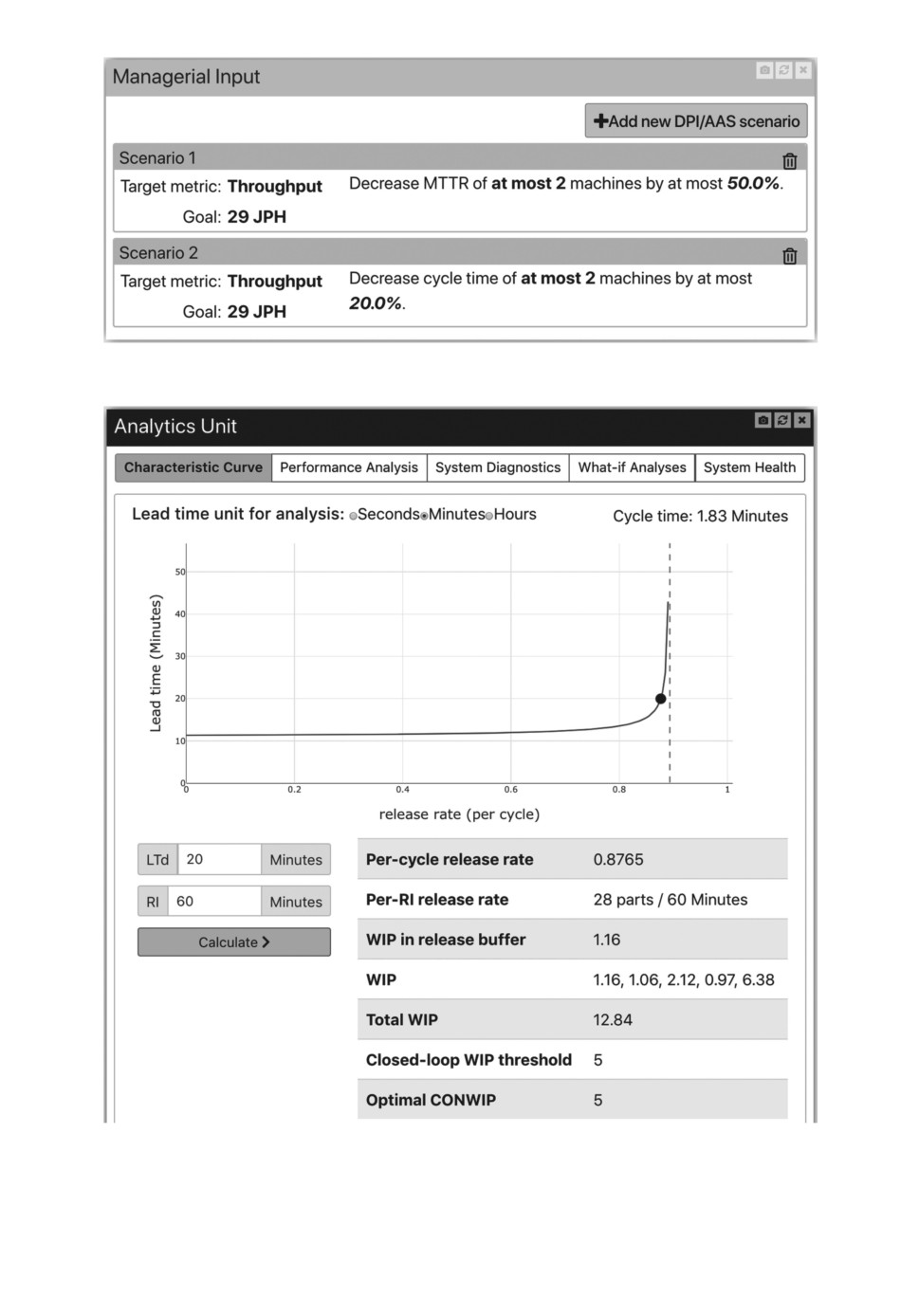

Основываясь на этой информации, менеджер формулирует четыре сцена-

рия возможного улучшения системы. Они показаны на рис. 6. Первые два

нацелены на 10% увеличение ПС за счет уменьшения СВР и цикла машины,

как указано на рис. 6. Другие два сценария нацелены на максимизацию ПС

за счет указанных на рис. 6 модификаций.

Выход ОБ показан на рис. 7. Оказывается, что сценарий 1 не приводит к

желаемому результату, в то время как сценарий 2 может быть осуществлен

с помощью указанных на рисунке модификаций оборудования. Сценарии 3

и 4 тоже могут быть осуществлены и приводят к производительности почти

50 днищ в час.

Выбирая для осуществления сценарий 2, получаем ПС = 47,69 днищ в час,

т.е., как и ожидалось, рост производительности в 11%.

8. Умная система горячего цинкования

Горячее цинкование представляет собой малую производственную систему,

предназначенную для покрытия железных листов слоем цинка, чтобы избе-

жать окисления и ржавления. Ее главная особенность заключается в том, что

она не имеет аппаратно ограниченных буферов. Это приводит к чрезмерно

большому незавершенному производству (НП) и, как результат, длительному

ВП. Цель ИПС в этом случае состоит в том, чтобы увеличить ПС и умень-

шить ВП, используя управление с обратной связью на основе метода, описан-

ного в подразделе 4.4. Ниже приведена иллюстрация этих операций ИПС.

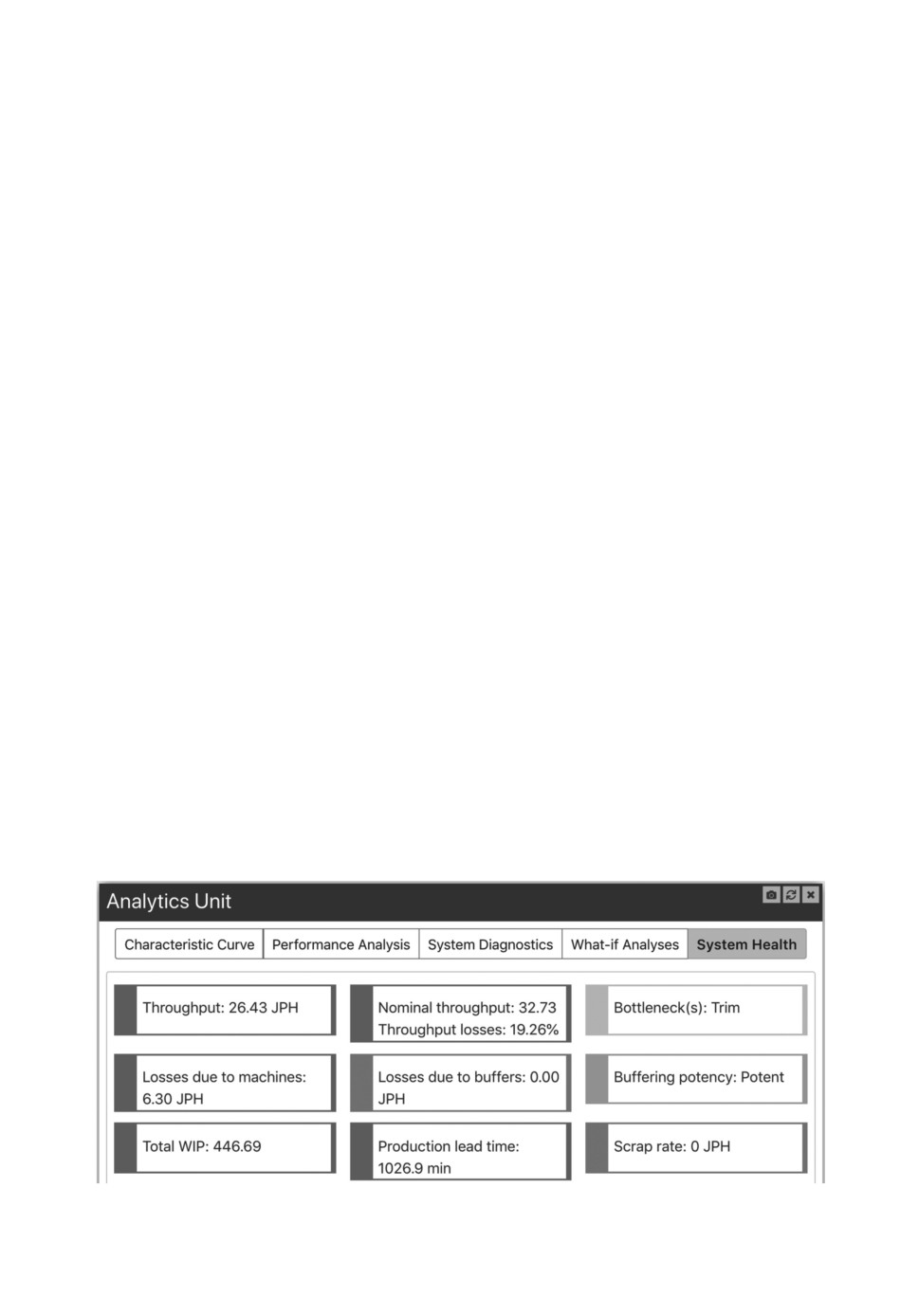

Состояние здоровья этой системы представлено на рис. 8. Оказывается,

что потери производительности составляют 19,26% и, что особенно неприем-

лемо, ВП = 1026 минут. Поэтому для улучшения этой системы ПС должна

быть увеличена (см. сценарии на рис. 9) и допуск сырья должен регулиро-

ваться с помощью обратной связи, как описано в подразделе 4.4. А именно,

определяя желаемую ПС = 28 деталей в час и желаемое ВП = 20 мин, ППС

вычисляет величины почасового допуска сырья и параметры обратной свя-

зи для достижения этой цели. Результаты вычислений показаны на рис. 10.

Рис. 8. “Здоровье системы” горячего цинкования.

19

Рис. 9. Сценарии увеличения ПС в системе горячего цинкования.

Рис. 10. Характеристическая кривая и параметры обратной связи для допуска

сырья в системе горячего цинкования.

20

Оказывается, что для обеспечения желаемого поведения допуск сырья дол-

жен быть 28 деталей в час и осуществляться, только когда НП ≤ 5. При этих

условиях система оперирует на колене характеристической кривой, как по-

казано на рис. 10.

9. Выводы и планы

Статья представляет структуру и аналитику ППС как центрального эле-

мента ИПС. Основным требованием для успешной работы ИПС является на-

личие достоверных данных о состоянии производственного оборудования в

режиме реального времени. В большинстве случаев эти данные можно полу-

чить из ПЛК, используемых для автоматизации оборудования.

Хотя представленные результаты обнадеживают, ряд проблем, связанных

с ППС, остается открытым. Эти проблемы следующие:

• Разработать метод автоматической очистки и проверки данных. Весьма

распространенный факт, что данные, собранные на заводской площадке,

содержат ошибки. Невозможность обнаружить и исправить эти ошибки

снижает точность параметрической модели, используемой в ИБ.

• Разработать аналитические методы для работы ИПС в переходных режи-

мах, т.е. использовать не усредненные показатели производительности, а

их значения в реальном времени.

• Провести анализ чувствительности к различным параметрам машины (на-

пример, τ, СВМО, СВР и т.д.). Это увеличило бы эффективность алгорит-

мов поиска, используемых в OБ.

• Разработать процедуры поиска для одновременной оптимизации несколь-

ких показателей производительности, например, ПП и ВП (в рамках мно-

гокритериальной оптимизации).

Хотя решение каждой из этих открытых проблем имеет важное значение,

главными задачами предстоящей работы являются применения ИПС в круп-

ных, средних и малых производственных организациях.

Сокращения и обозначения

Соответствие русских и английских терминов и аббревиатур

Русские аббревиатуры

Английские аббревиатуры

АБ - аналитический блок

AU - analytics unit

АП - автономная производительность

SAT - stand-alone throughput

машины

БМ - вероятность блокировки машины

BL - blockage

ВП - время производства

LT - lead time

ГМ - вероятность голодания машины

ST - starvation

ДМО - допустимая модификация обору-

AAS - admissible action space

дования

З - зажатость

severity

ИБ - информационный блок

IU - information unit

ИПС - интеллектуальная производст-

SPS - smart production system

венная система

21

ММ - математическая модель

MM - mathematical model

МП - менеджер производства

OM - operations manager

НД - набор деталей

product-mix

НП - незавершенное производство

WIP - work-in-process

ОБ - оптимизационный блок

OU - optimization unit

ПЛК - программируемый логический

PLC - programmable logic controller

контроллер

ПП - портрет производительности

PP - performance portrait

ППС - программируемый производст-

PMA - programmable manufacturing

венный советник

advisor

ПС - пропускная способность

TP - throughput

СВМО - среднее время между отказами

MTBF - mean time between failures

СВР - среднее время ремонта

MTTR - mean time to repair

СП - скорость производства

PR - production rate

ТПП - требуемое повышение производи-

DPI - desired productivity improve-

тельности

ment

ТПС - теория производственных систем

PSE - production systems engineering

УМ - узкое место

BN - bottleneck

ХК - характеристическая кривая

CC - characteristic curve

Обозначения: b - буфер; c - производительность машины; e - эффектив-

ность машины; E - допуск сырья; g - показатель качества машины; H -

количество машинных циклов в единицу времени; λ - параметр экспоненци-

ального распределения времени работы машины; m - машина; μ - параметр

экспоненциального распределения времени ремонта машины; N - емкость

буфера; Qg - количество недефектных деталей; Qtotal - количество произве-

денных деталей; τ - цикл машины; tdown,i - продолжительность случайно-

го времени простоя; tup,i - продолжительность случайного времени работы;

Tdown - среднее время простоя; Tup - среднее время работы.

СПИСОК ЛИТЕРАТУРЫ

1. Li J., Meerkov S.M. Production Systems Engineering. Springer, 2009. (Chinese

translation, 2012.)

2. Meerkov S.M., Yan C.B. Production lead time in serial lines: Evaluation, analysis,

and control // IEEE Transac. Automat. Sci. Engineer. 2016. V. 13. No. 2. P. 663-675.

3. Alavian P., Denno P., Meerkov S.M. Multi-job production systems: Definition,

problems, and product-mix performance portrait of serial lines // Int. J. Product.

Res. 2017. V. 55. No. 24. P. 7276-7301.

4. Bolton W. Programmable Logic Controllers. N.Y.: Newnes, 2015.

5. Kagermann H., Helbig J., Hellinger A., Wahlster W. Recommendations for

Implementing the Strategic Initiative INDUSTRIE 4.0: Securing the Future of

German Manufacturing Industry. 2013. Final report of the Industrie 4.0 Working

Group. Forschungsunion.

6. Schlechtendahl J., Keinert M., Kretschmer F., Lechler A., Verl A. Making existing

production systems Industry 4.0-ready // Product. Engineer. 2015. V. 9. No. 1.

P. 143-148.

22

7.

Liao Y., Deschamps F., Loures E.F.R., Ramos L.F.P. Past, present and future of

Industry 4.0 - A systematic literature review and research agenda proposal // Int.

J. Product. Res. 2017. V. 55. No. 12. P. 3609-3629.

8.

Law A.M., Kelton W.D., Kelton W.D. Simulation Modeling and Analysis. V. 2.

N.Y.: McGraw-Hill, 1991.

9.

Jerry B. Discrete Event System Simulation. Pearson Education, 2005.

10.

Altiok T., Melamed B. Simulation Modeling and Analysis with Arena. Elsevier, 2010.

11.

Севастьянов Б.А. Задача о влиянии емкости бункеров на среднее время простоя

автоматической линии станков // Теория вероятностей и ее применения. 1962.

Т. 7. № 4. C. 438-447.

12.

Buzacott J.A. Automatic transfer lines with buffer stocks // Int. J. Product. Res.

1967. V. 5. No. 3. P. 183-200.

13.

Viswanadham N., Narahari Y. Performance Modeling of Automated Manufacturing

Systems. Prentice Hall, N.J.: Englewood Cliff. 1992.

14.

Askin R.G., Standridge C.R. Modeling and Analysis of Manufacturing Systems.

N.Y.: Wiley, 1993.

15.

Buzacott J.A., Shanthikumar J.G. Stochastic Models of Manufacturing Systems.

Prentice Hall, N.J.: Englewood Cliff, 1993.

16.

Papadopoulos H.T., Heavey C., Browne J. Queueing Theory in Manufacturing

Systems Analysis and Design. Chapman and Hill, London, UK, 1993.

17.

Gershwin S.B. Manufacturing Systems Engineering. Prentice Hall, N.J.: Englewood

Cliff, 1994.

18.

Altiok T. Performance Analysis of Manufacturing Systems. N.Y.: Springer-Verlag,

1997.

19.

Papadopoulos T.C., O’Kelly M.E.J., Vidalis M.I., Spinellis D. Analysis and Design

of Discrete Part Production Lines. Springer, 2009.

20.

Curry G.L., Feldman R.M. Manufacturing Systems Modeling and Analysis. Springer

Berlin Heidelberg, 2009.

21.

Alavian P., Eun Y., Liu K., Meerkov S.M., Zhang L. The (α, β)-precise estimates

of MTBF and MTTR: Definitions, calculations, and induced effect on machine

efficiency evaluation // The 9th IFAC Conf. Manufactur. Model., Management

and Control (MIM’2019), Berlin, Germany, August

2019. Also, uploaded at

http://web.eecs.umich.edu/∼smm/publications/mtbf mttr estimates.pdf

22.

Андронов А.А., Витт А.А., Хайкин С.Е. Теория колебаний. М.: Физматгиз,

1959.

23.

Khalil H.K. Nonlinear Systems. Prentice Hall, N.J.: Upper Saddle River, 2002.

Статья представлена к публикации членом редколлегии А.В. Назиным.

Поступила в редакцию 13.07.2018

После доработки 05.09.2018

Принята к публикации 08.11.2018

23