Автоматика и телемеханика, № 5, 2019

© 2019 г. Е.Н. ХОБОТОВ, д-р техн. наук (e_khobotov@mail.ru)

(Институт проблем управления им. В.А. Трапезникова РАН, Москва),

М.А. ЕРМОЛОВА, канд. техн. наук (ermolova.88@mail.ru)

(Московский государственный технический университет им. Н.Э. Баумана)

АГРЕГИРОВАНИЕ В ЗАДАЧАХ ПОСТРОЕНИЯ

РАСПИСАНИЙ РАБОТ НА ПРЕДПРИЯТИЯХ

С КОНВЕЙЕРНОЙ СБОРКОЙ ГОТОВОЙ ПРОДУКЦИИ

Рассматриваются задачи и методы построения расписаний работ на

предприятиях машиностроения, в производственных подразделениях ко-

торых производится изготовление комплектующих, а сборка выпускае-

мых из них изделий производится на конвейерах. Расписания работ стро-

ятся как в условиях поступающих заказов на выпускаемую продукцию,

так и в условиях имеющегося на нее спроса и стоимости хранения на

складах предприятия до момента реализации.

Ключевые слова: планирование, методы агрегирования, обработка дета-

лей, конвейерная сборка изделий, узлы, агрегаты, дискретное производ-

ство, склады, управление запасами.

DOI: 10.1134/S000523101905009X

1. Введение

В [1] для повышения эффективности в деятельности предприятий маши-

ностроения было предложено строить согласованные между собой планы и

расписания работ по изготовлению комплектующих для всех подразделений

предприятия. Такие планы и расписания работ в дальнейшем будем назы-

вать планами и расписаниями работ на уровне предприятий. Необходимость

их построения вызвана тем, что из планов и расписаний работ отдельных

подразделений, систем и участков, пусть и весьма удачных, не всегда удается

сформировать даже удовлетворительные планы работы предприятий [1-3].

Для построения планов и расписаний работ на уровне предприятий в [1]

был предложен подход, основанный на использовании методов агрегирова-

ния информации. В [4, 5] были предложены методы, позволяющие наряду с

порядками обработки комплектующих деталей в производственных подразде-

лениях предприятий определять как порядок сборки выпускаемых изделий,

так и порядок изготовления комплектующих их узлов и агрегатов.

Однако в этих работах не исследовались методы построения расписаний

работ для предприятий, в которых сборка выпускаемых изделий производит-

ся на конвейерах, хотя в промышленности имеется значительное количество

предприятий такого типа, особенно в автомобилестроительной. Кроме того,

особенности производства на подобных предприятиях позволяют создавать

более эффективные алгоритмы построения согласованных планов и расписа-

ния работ.

155

В данной работе предлагаются новые принципы организации производства

для предприятий, в которых выпускаемые изделия собираются на конвейе-

рах. Показано, что в условиях предлагаемой организации производства по-

является возможность строить согласованные планы и расписания работ для

всех производственных подразделений таких предприятий, а также в соответ-

ствии с построенным расписанием работ определять порядок и время транс-

портировки комплектующих между производственными подразделениями в

процессе их изготовления.

2. Постановки задач

Рассмотрим более подробно постановки задач, для решения которых пред-

назначены предлагаемые методы.

Пусть предприятие с дискретным характером производства, имеет в сво-

ем составе R механообрабатывающих, а такжеR механосборочных цехов, в

которых наряду с механообработкой деталей производится сборка узлов и

агрегатов разных типов для изготавливаемых на предприятии изделий L ти-

пов. Изделия изготавливаются партиями, размеры которых Nl (l = 1, . . . , L)

задаются на каждый интервал планирования, составляющий обычно месяц.

Для любого изделия известны типы и количество комплектующих его де-

талей, узлов и агрегатов каждого типа. Известны времена и последователь-

ность изготовления каждой комплектующей детали для изделия любого типа

на всем используемом оборудовании предприятия, а также времена перена-

ладки оборудования для их изготовления.

Информация об узлах, агрегатах и условиях их производства аналогична

информации, используемой и описанной в [4, 5] для подобных целей. Там же

приводятся условия, позволяющие определить наиболее выгодные порядки и

расписания их сборки.

Для узла и агрегата каждого типа известны типы и количество комплек-

тующих его деталей и узлов каждого типа, время и порядок сборки, а также

времена сборок и переналадок оборудования участка для их сборки.

Сборка выпускаемых изделий осуществляется на одном или нескольких

конвейерах из изготовленных в цехах предприятия, а также из закуплен-

ных на стороне комплектующих деталей, узлов и агрегатов. Предполагает-

ся, что имеющиеся на предприятии конвейеры имеют последовательную или

параллельно-последовательную схемы.

На каждом конвейере осуществляется сборка только «своих» изделий и

каждый тип изделия может собираться только на «своем» конвейере. Для

каждого конвейера известна его схема и производительность по выпуску всех

типов собираемых на нем изделий, количество рабочих мест при сборке лю-

бого выпускаемого изделия, а также времена и стоимость переналадки кон-

вейера на выпуск всех партий собираемых на нем изделий.

Изделия собираются на конвейерах обычно партиями, размеры которых

ограничены. Ограничения на размеры собираемых партий изделий вызва-

ны тем, что изготовление большого количества комплектующих займет зна-

чительное время, приведет к большим простоям конвейера в ожидании их

156

готовности и потребует создания больших складов для их хранения, как в

подразделениях предприятия, так и на рабочих местах конвейера.

Сборка любой партии изделий начинается после доставки на каждое рабо-

чее место конвейера определенного количества комплектов комплектующих,

как правило, одинакового для всех рабочих мест.

Поэтому даже изделия одного типа, если их количество большое, соби-

раются партиями, размеры которых не превышают определенной величины.

Пока на конвейере собираются изделия одной партии, на производственных

подразделениях предприятия изготавливаются комплектующие для следую-

щей партии. Если будет продолжен выпуск изделий того же типа, то кон-

вейер не переналаживается. В противном случае производится переналадка

конвейера на сборку следующей партии изделий.

Для обеспечения ритмичной работы предприятия желательно изготавли-

вать и доставлять комплектующие на конвейер для сборки следующей пар-

тии изделий к моменту завершения его переналадки, если будут собираться

изделия другого типа. В случае продолжения выпуска изделий того же ти-

па изготовление и доставку комплектующих на конвейер следует завершать

к моменту запуска на сборку последнего изделия собираемой партии. После

завершения выпуска продукции одного типа конвейер переналаживается и

начинается выпуск продукции следующего типа и т.д.

Расписание изготовления каждой партии комплектующих деталей для лю-

бой партии собираемых изделий однозначно определяется вектором

(1)

t(l, m, i) = {t1s(l, m, i), . . . , tns(l, m, i), . . . , t1ν (l, m, i), . . . , tnν

(l, m, i},

где t1s(l, m, i) - время начала обработки партии комплектующих деталей

i-го типа для m-й партии изделий l-го типа на первом оборудовании по

технологическому маршруту обработки этой детали в s-м производственном

подразделении предприятия, на котором начинается обработка деталей это-

го типа, tns(l, m, i) - время начала обработки партии комплектующих дета-

лей i-го типа на последнем используемом оборудовании этого подразделения,

t1ν(l,m,i) - время начала обработки партии комплектующих деталей i-го ти-

па для m-й партии изделий l-го типа на первом оборудовании по технологи-

ческому маршруту обработки этой детали в ν-м производственном подразде-

лении предприятия, на котором завершается обработка деталей этого типа,

tnν(l,m,i) - время начала обработки партии комплектующих деталей i-го ти-

па на последнем используемом оборудовании этого подразделения.

Времена t1s(l, m, i), . . . , tns(l, m, i), . . . , t1ν (l, m, i), . . . , tnν (l, m, i) являются

переменными задачи построения расписания изготовления деталей, которые

нужно определить в процессе решения.

Вектор m(i, l) = {ksil1 , . . . ,ksiln , . . . ,kνil1 , . . . ,kνiln } определяет технологи-

ческий маршрут обработки комплектующей детали i-го типа для сборки из-

делий l-го типа на предприятии, где ksil1 - номер станка в s-м производствен-

ном подразделении предприятия, на котором по технологическом маршруту

начинается обработка i-х деталей для сборки изделий l-го типа,ksiln - но-

мер станка в s-м производственном подразделении предприятия, на котором

по технологическому маршруту заканчивается обработка i-й детали изделия

157

l-го типа,kνil1 - номер станка в ν-м производственном подразделении пред-

приятия, на котором по технологическом маршруту начинается обработка

i-й детали изделия l-го типа,kνiln - номер станка в ν-м производственном

подразделении предприятия, на котором по технологическому маршруту за-

канчивается обработка i-й детали изделия l-го типа на предприятии.

В одной из задач требуется построить расписание работ на предприятии,

чтобы обеспечить выполнение поступившего заказа на изготовление опреде-

ленного количества изделий разных типов по возможности за минимальное

время.

Оптимизируемый функционал J для этой задачи может быть записан в

следующем виде:

{

}

(2)

J = min

maxTjl

,

T

j,l

где переменная Tjl определяет время завершения сборки j-й партии изделий

l-го типа (l = 1, . . . L).

В другой задаче требуется построить расписание работ на предприятии,

имеющем один конвейер, на котором последовательно собирается L типов из-

делий. При сборке любой партии изделий ее определенная часть отправляется

на склад, чтобы в течение выпуска других изделий обеспечивать потребите-

лей запасенной на складе продукцией требуемого типа до возобновления ее

сборки.

Объемы выпуска и величину запасаемой продукции следует определять

таким образом, чтобы в соответствии с имеющимся спросом на продукцию

увеличить прибыль от ее реализации, а также сократить затраты на ее хра-

нение и на переналадки конвейера.

Оптимизируемый функционал для этой задачи может быть записан в сле-

дующем виде [6]:

(

)

∑

ClrltsT

CslT

(3)

J2 =

+

→ min,

2

ts

l=1

где L - количество типов производимых изделий, Cl - стоимость хранения

изделия l-го типа в единицу времени, rl - средний спрос на изделия l-го типа

в течение интервала планирования T , ts - время между началом смежных

выпусков изделий одного типа на конвейере,

Csl - стоимость переналадки

конвейера для сборки изделий l-го типа.

Здесь следует отметить, что для построения более точных и обоснованных

планов работы предприятий предлагается сначала строить расписания работ

по выполнению поступившего задания или заказов, а затем на основе постро-

енных расписаний работ и определения времени их завершения формировать

обоснованные планы работы предприятия.

3. Принципы и методы построения планов и расписаний работ

Рассмотрим сначала принципы построения планов и расписаний изготов-

ления комплектующих, из которых на конвейере предприятия собираются

158

партии изделий L разных типов. Количество изделий в каждой собираемой

партии будем считать известным.

Как уже отмечалось выше, планы и расписания работ для повышения

эффективности функционирования предприятий следует строить для всех

подразделений предприятия таким образом, чтобы они были согласованными

между собой, т.е. осуществлять планирование и построение расписаний по

изготовлению комплектующих на уровне предприятий. Для этих целей в [1]

был предложен подход, основанный на использовании методов агрегирования

информации.

Идея агрегирования информации состоит в формировании из деталей,

подлежащих изготовлению, таких групп, в которых каждая деталь группы

проходит при своей обработке производственные подразделения предприя-

тия в одном порядке. При этом любая деталь группы может обрабатываться

в каждом подразделении предприятия, где она изготавливается, по «своему»

технологическому маршруту.

Такие группы рассматриваются как обобщенные детали, производствен-

ные подразделения предприятия - как обобщенные станки, а задача построе-

ния расписания работ на предприятии - как задача построения расписания

обработки обобщенных деталей на обобщенных станках.

В традиционной классификации задач теории расписаний [7] такая задача

может быть записана в виде n|m|G|Fmax.

Действительно, количество обобщенных деталей, т.е. сформированных

групп комплектующих, является конечным, что показывает n.

Их обработка производится на конечном количестве обобщенных станков,

т.е. в подразделениях предприятия, что показывает m, и по маршрутам, опре-

деляемым последовательностью обработки каждой обобщенной детали, т.е.

группы, на обобщенных станках, что показывает G.

При построении расписания обработки требуется минимизировать общее

время изготовления деталей, что показывает Fmax.

Для построения такого расписания должно быть определено время обра-

ботки каждой обобщенной детали на всех используемых обобщенных стан-

ках, т.е. время обработки каждой группы деталей на тех производственных

подразделениях предприятия, где эта группа обрабатывается. Времена об-

работки могут определяться как с использованием традиционных методов

построения расписаний [7-9], так и оценочных моделей [1].

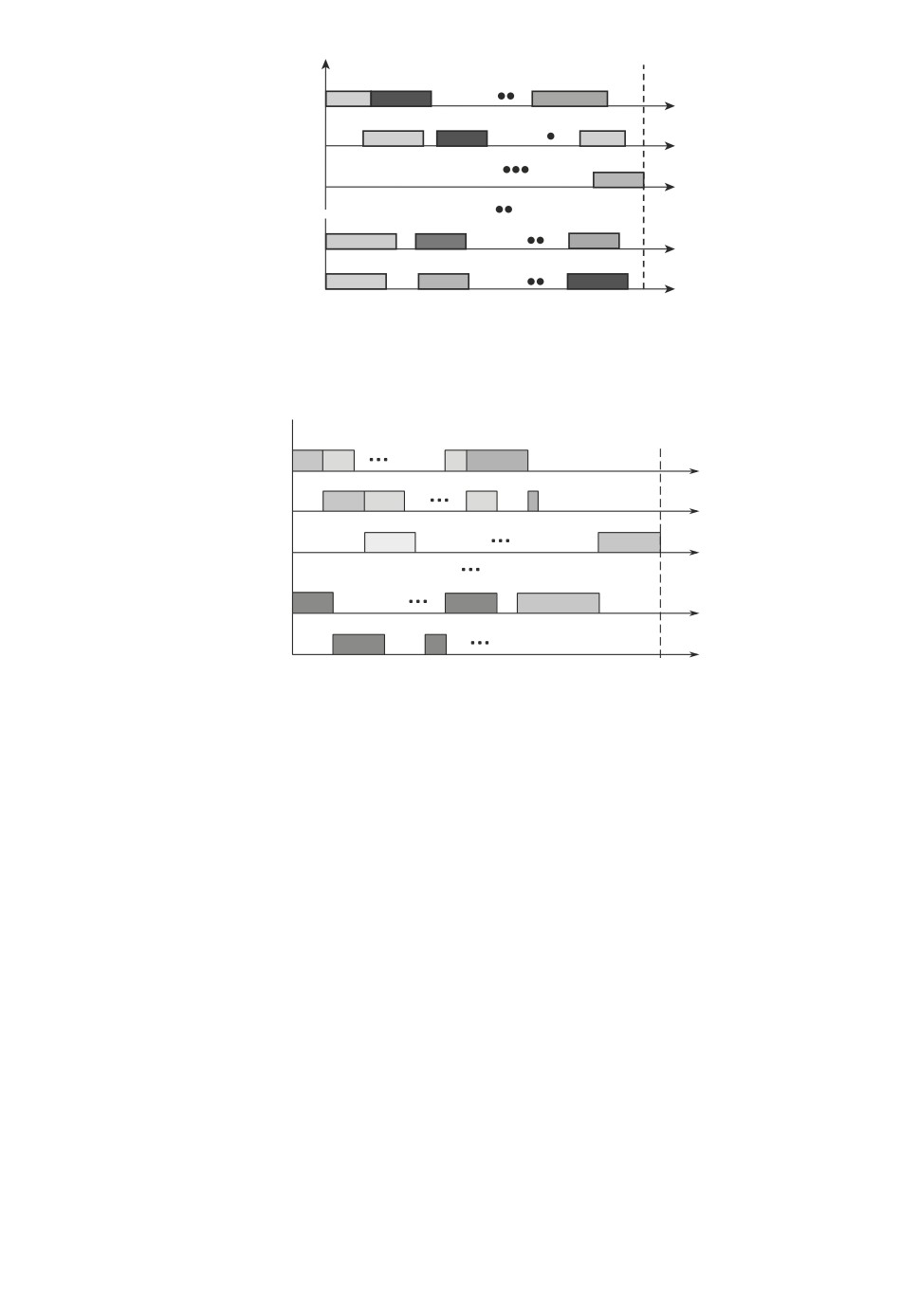

На рис. 1 приведен пример расписания обработки i-й группы деталей в

l-м производственном подразделении, через Til обозначено время этой обра-

ботки. После определения этих времен фактически возникает традиционная

задача теории расписаний, связанная с построением расписания обработки

обобщенных деталей в производственном подразделении, состоящем из обоб-

щенных станков. Эта задача в традиционной классификации теории распи-

саний также может быть записана в виде n|m|G|Fmax.

В [1] подобное расписание изготовления групп деталей в подразделениях

предприятия названо «каркасным». Для построения «каркасных» расписа-

ний с успехом могут использоваться традиционные методы построения рас-

159

Cтанок 1

t

Cтанок 2

t

Cтанок 3

t

Cтанок k 1

t

Cтанок k

Til

t

Рис. 1. Диаграмма Гантта, представляющая расписание обработки i-й группы

деталей в l-м производственном подразделении.

Цех 1

t

Цех 2

t

Цех 3

t

Цех k 1

t

Цех k

t

Tˆ

Рис. 2. Фрагмент «каркасного» расписания обработки групп деталей на

уровне предприятия.

писаний [7-9], поскольку размерность задач при агрегировании значительно

снижается. Пример такого расписания приведен на рис. 2.

Это расписание, как видно из рис. 2, имеет практически такой же вид, как

и расписание обработки деталей в производственном подразделении, пред-

ставленное на рис. 1. Однако в диаграмме Гантта, представляющей «кар-

касное» расписание, вместо станков по оси ординат откладываются произ-

водственные подразделения предприятия (участки, цеха), а вместо времени

обработки деталей по каждой из осей абсцисс откладываются времена обра-

ботки групп деталей в соответствующих подразделениях.

Как правило, и при формировании расписаний для определения времени

завершения работ, и для групп деталей в соответствующих подразделениях

предприятия, и для «каркасного» расписания на уровне предприятия стро-

ится несколько разных расписаний, до 15-25, и из них выбирается лучшее.

Распределение комплектующих по таким группам на предприятиях следу-

ет производить лишь при освоении выпуска этих типов деталей и корректиро-

вать после включения в производственную программу новых комплектующих

или при изменении состава оборудования производственных подразделений.

160

Времена обработки деталей каждой группы на производственных подраз-

делениях предприятия могут вычисляться независимо друг от друга в любой

последовательности. Поэтому на многопроцессорных вычислительных сред-

ствах можно организовать параллельные вычисления этих времен. Это поз-

воляет заметно сократить время вычислений, что подтвердили результаты

вычислительных экспериментов [4].

При построении «каркасных» расписаний предполагается, что имеющее-

ся там оборудование используется только для изготовления деталей обраба-

тываемого «каркаса», а после завершения их обработки «простаивает» до

поступления деталей следующего «каркаса». В реальных условиях произ-

водства простой оборудования весьма нежелателен, и для устранения таких

простоев производится «склеивание» расписаний. Под «склеиванием каркас-

ных» расписаний здесь понимается построение такого расписания, в кото-

ром оборудование, освободившееся от обработки деталей одного «каркаса»,

по возможности сразу же начинает использоваться для изготовления деталей

следующего «каркаса». В связи с этим время выполнения производственной

программы после «склеивания каркасных» расписаний может только сокра-

титься. Это позволяет с помощью «каркасных» расписаний достаточно быст-

ро получать оценки «сверху» на время изготовления комплектующих для

сборки различных партий изделий.

Если же на некоторых предприятиях количество формируемых по ука-

занному выше принципу групп деталей или производственных подразделе-

ний оказывается слишком большим, то в качестве обобщенных станков могут

быть выбраны более крупные производственные подразделения, а в качестве

обобщенных деталей - детали, которые обрабатываются в одном порядке в

этих подразделениях.

Такой прием позволяет [1] существенно сокращать размерность задачи по-

строения «каркасных» расписаний работы, но при этом увеличивается время

«развертывания» «каркасного» расписания, когда требуется на его основе

сформировать расписания обработки деталей на оборудовании подразделе-

ний предприятия.

4. Особенности построения планов и расписаний работ

для предприятий с конвейерной сборкой изделий

Рассмотрим принципы и особенности методов построения расписаний ра-

бот на предприятиях с конвейерной сборкой изделий.

Как уже отмечалось выше, сборка любой партии изделий начинается по-

сле доставки на каждое рабочее место конвейера определенного количества

комплектующих, которые предварительно были изготовлены в подразделе-

ниях предприятия.

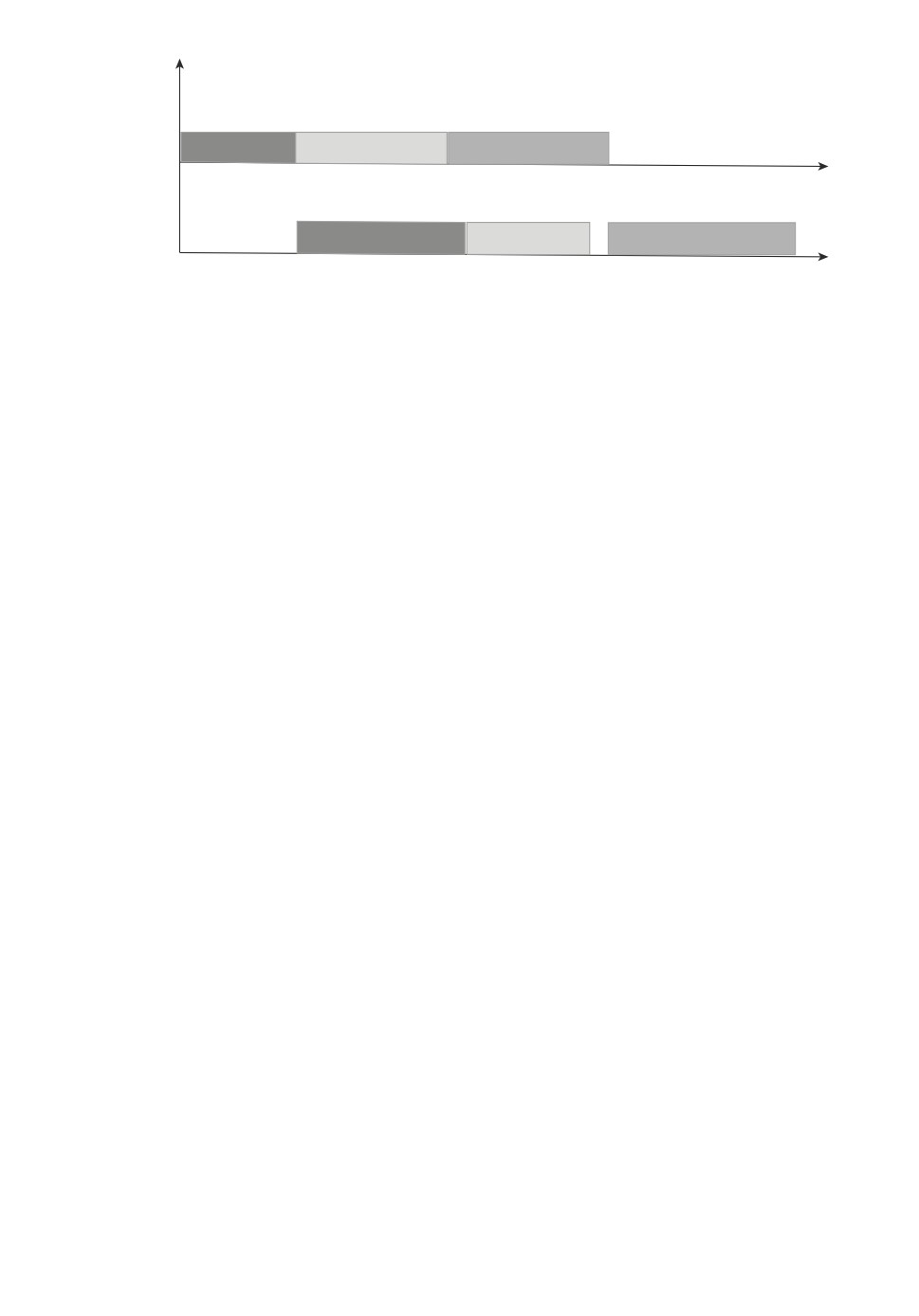

Проведенные исследования и построенные примеры показали, что от по-

рядка сборки партий изделий зависит и порядок обработки комплектующих,

и в значительной степени общее время изготовления изделий. «Каркасное»

расписание изготовления комплектующих, предназначенных для сборки лю-

бой партии изделий, в свою очередь, можно рассматривать как «каркас» из-

161

Механо-

1

2

3

обработка

t

Сборка

1

2

3

t

Рис. 3. Диаграмма Гантта «каркасного» расписания изготовления комплекту-

ющих и сборки из них изделий.

готовления комплектующих для этой партии в производственных подразде-

лениях предприятия.

Такой «каркас» для каждой партии изделий имеет вид, аналогичный «кар-

касному» расписанию, представленному на рис. 2. Время изготовления этого

«каркаса» комплектующи

Tv показано на рис. 2. Величин

Tv дает хорошую

оценку «сверху» на время изготовления комплектующих для сборки соответ-

ствующей партии изделий. Время сборки любой партии изделий можно опре-

делить, зная ее размеры, количество рабочих мест на конвейере, его схему и

производительность.

Будем считать, что время переналадки конвейера мало и им можно прене-

бречь. В этом случае, зная времена изготовления «каркасов» комплектующих

и времена сборок из них партий изделий, можно построить оптимальное по

времени «каркасное» расписание сборки нескольких партий различных изде-

лий. Действительно, все комплектующие сначала обрабатываются в произ-

водственных подразделениях предприятия, а затем передаются на конвейер

для сборки изделий. Если рассматривать время изготовления «каркаса» ком-

плектующих для сборки j-й партии изделий, Aj , как время обработки j-й де-

тали на первом станке, а время сборки этой партии изделий на конвейере,

Bj, как время обработки j-й детали на втором станке, то такая задача ока-

зывается аналогичной задаче Джонсона (рис. 3).

Последовательность сборки партии изделий и, соответственно, изготов-

ления комплектующих для этого может быть определена с использованием

результатов следующей теоремы, которая формулируется и доказывается по

аналогии с теоремой Джонсона [10].

Теорема 1. Пусть на конвейере требуется собрать несколько пар-

тий изделий различных типов, сборка каждой из которых начинается

после изготовления всех комплектующих для этой партии изделий. То-

гда при одновременной доступности всех работ «каркасное» расписание,

которое минимизирует общее время изготовления всех изделий, тако-

во, что сборка j-й по порядку изготовления партии изделий предшеству-

ет сборке (j + 1)-й, если min (Aj,Bj+1) ≤ min(Aj+1,Bj) и Aj+1 = Bj+1. Ес-

ли Aj+1 = Bj+1 и имеется k (k = 1, . . . , n) следующих за ней работ по

изготовлению партий изделий, для которых также выполняются равен-

162

ства Aj+k+1 = Bj+k+1, то для этих работ, кроме выполнения условий

min(Aj+k, Bj+k+1) ≤ min(Aj+k+1, Bj+k), для всех k (k = 0, . . . , n) должно

также выполняться условие min(Aj , Bj+n+1) ≤ min(Aj+n+1, Bj), где через

j + n + 1 обозначена первая работа, которая следует за работой j + n и для

которой Aj+n+1 = Bj+n+1.

Однако здесь отметим, что после «склеивания каркасных» расписаний

из-за «досрочного» использования освободившегося оборудования возмож-

но возникновение ситуаций, когда длительность оптимального «каркасного»

расписания окажется чуть больше длительности изготовления изделий при

других порядках их сборки.

Еще хотелось бы отметить, что особенности производства на предприя-

тиях с конвейерной сборкой выпускаемых изделий в ряде случаев позволяют

существенно сократить затраты и время на построение расписаний работ по

изготовлению комплектующих.

Дело в том, что изделия на предприятиях с конвейерной сборкой обычно

собираются партиями, размеры которых зависят от величины поступившего

заказа или спроса на продукцию. При изменении объемов заказа состав ком-

плектующих изделий каждого типа обычно не меняется, не меняется и техно-

логия их изготовления, а меняются объемы партий комплектующих разных

типов, причем пропорционально количеству производимых изделий.

Наиболее эффективными методами для построения расписаний работ в

производственных подразделениях предприятий являются методы, основан-

ные на использовании решающих правил [7, 9]. В этих методах с помощью

решающих правил определяется порядок запуска деталей на обработку и на

основе этого порядка строится расписание обработки комплектующих.

Определение порядка запуска деталей на обработку при использовании ре-

шающих правил осуществляется на основе сравнения подлежащих обработке

партий комплектующих по количеству и типам используемого для обработки

оборудования, по технологическим особенностям их обработки, связанным со

временем переналадки используемого оборудования и потребностью в техно-

логической оснастке, а также по времени их обработки.

Порядок запуска комплектующих деталей на обработку, определенный по

правилам, в которых производится сравнение количества и типов используе-

мого для их обработки оборудования, а также технологических особенностей

обработки, не зависит от размеров партии изготавливаемых изделий и поэто-

му не может быть перестроен при их изменении.

Рассмотрим случай, когда в каждом производственном подразделении

предприятия имеется оборудование различных типов, время переналадки

этого оборудования для обработки комплектующих любых типов мало по

сравнению со временем обработки их партии и им можно пренебречь.

Если порядок запуска комплектующих деталей на обработку определяется

с помощью решающих правил, в которых производится сравнение времени

изготовления партий комплектующих различных типов, то при выполнении

указанных выше условий выбранный порядок не будет зависеть от размеров

партий собираемых изделий.

163

Действительно, пусть в таком подразделении производится обработка ком-

плектующих для сборки изделий l-го типа в количестве Nl1 и на k-м станке

ν-го подразделения и по некоторому решающему правилу партия деталей i-го

типа обрабатывается перед партией деталей j-го типа.

В этом случае возможны следующие соотношения между временами об-

работки сравниваемых партий деталей:

1. Nl1niltlikν ≤ Nl1njltlikν для всех или некоторых станков, на которых эти

партии обрабатываются.

2. Nl1niltlikν > Nl1njltlikν для всех или некоторых станков, на которых эти

партии обрабатываются.

Здесь через nil обозначено количество деталей i-го типа, которое входит в

состав изделия l-го типа, через tlikν - время обработки комплектующей дета-

ли i-го типа для l-го изделия на k-м станке ν-го подразделения предприятия,

где эта деталь обрабатывается.

Из этих неравенств видно, что правая и левая их части могут быть со-

кращены на Nl1 и их выполнение не будет зависеть от размера партий соби-

раемых изделий. Поэтому порядок запуска партий комплектующих на обра-

ботку при использовании таких решающих правил также не будет меняться

при изменении размера партий собираемых изделий и его не надо определять

заново.

Для построения расписания обработки партий комплектующих каждой

группы в подразделении можно использовать такой же порядок их запуска

на обработку, при котором в этом подразделении для некоторого размера

партии собираемых изделий было получено лучшее расписаний изготовления

комплектующих этой группы.

5. Планирование и построение расписаний работ

при выполнении поступающих заказов

Рассмотрим по шагам алгоритм построения расписаний работ для пред-

приятий, на которых сборка изделий L типов производится на одном конвейе-

ре в соответствии с поступившим заказом. Как уже отмечалось, считаем, что

используемый конвейер имеет последовательную или параллельно последо-

вательную схему.

Предлагаемый алгоритм основан на идеях и принципах, изложенных выше

в разделах 3 и 4. Будем считать, что распределение комплектующих разных

типов по группам в соответствии с описанными в разделе 3 принципами уже

произведено и их перераспределения не требуется. В этом случае количество

собираемых изделий каждого типа определяется поступившим заказом, го-

товая продукция по мере изготовления передается заказчикам и управление

ее хранением не производится.

Шаг 1. Для изделий каждого типа из заданной производственной програм-

мы в соответствии с имеющимися на предприятии ограничениями на размеры

партий, описанными в разделе 2, определяются размеры и количество пар-

тий, которыми они будут изготавливаться. Переход к шагу 2.

164

Шаг 2. Для каждой партии изделий на основе ее размера, т.е. количества

собираемых изделий, и состава комплектующих деталей изделий определя-

ются размеры партий комплектующих деталей, которые должны быть из-

готовлены для ее сборки, и времена их обработки на каждом оборудовании

тех производственных подразделений предприятия, где они изготавливаются.

Переход к шагу 3.

Шаг 3. С использованием времени их обработки по схеме, описанной в

разделе 3, строится «каркасное» расписание изготовления комплектующих

для каждой партии изделий из производственной программы обработки и

по этому расписанию определяется время изготовления комплектующих для

сборки каждой партии изделий. Переход к шагу 4.

Шаг 4. Для каждой партии изделий определяется время сборки. Расчеты

этого времени производятся на основе информации о размере собираемой

партии изделий, о схеме конвейера, о количестве мест на нем при сборке

этой партии, о времени передвижения собираемого изделия между смежными

рабочими местами и нормативе времени выполнения работ на рабочем месте.

Поэтому эти расчеты затруднений не вызывают и здесь рассматриваться не

будут. Переход к шагу 5.

Шаг 5. В соответствии с условиями теоремы 1 по длительности «каркас-

ного» расписания, определяющего время изготовления комплектующих для

каждой собираемой партии изделий, и по времени ее сборки определяется

выгодный порядок изготовления сформированных партий изделий. Переход

к шагу 6.

Шаг 6. В соответствии с определенным порядком изготовления комплек-

тующих и сборки из них заказанных партий изделий строится «каркасное»

расписание их изготовления и определяются времена изготовления «карка-

сов» комплектующих для каждой партии изделий и времена завершения их

сборки. Переход к шагу 7.

Шаг 7. Производится «склеивание» расписаний изготовления комплек-

тующих для каждой партии изделий, включая «склеивание» расписаний из-

готовления каждой группы комплектующих на производственных подраз-

делениях предприятия, где эта группа обрабатывается. При необходимости

такое расписание может быть «детализировано» до расписания обработки

каждой детали на всем используемом для этого оборудовании. Производится

также «склеивание» расписаний изготовления комплектующих для последо-

вательно изготавливаемых партий изделий. Вычисления заканчиваются.

Следует отметить, что моменты завершения обработки на оборудовании

предприятия последних комплектующих одной партии изделий определяют

начало запуска на обработку комплектующих следующей партии изделий.

В случае, когда сборка изделий на предприятии производится на несколь-

ких конвейерах, а комплектующие изготавливаются в одних и тех же подраз-

делениях предприятия, построение «каркасного» расписания производится

по следующей схеме.

Комплектующие каждой партии изделий разделяются на группы незави-

симо от комплектующих других партий по описанным в третьем пункте пра-

вилам таким образом, что в каждую группу входят комплектующие только

165

для этой партии изделий, которые проходили изготовление в производствен-

ных подразделениях предприятия в одном порядке.

Это вызвано тем, что на разных конвейерах собираются партии изделий

различных типов, требующие для сборки партий разное время. Как прави-

ло, работы на разных конвейерах обычно производятся независимо друг от

друга, и включение в группы комплектующих для разных изделий может

привести к задержкам в изготовлении комплектующих и соответственно к

нежелательным простоям конвейеров.

Поэтому «каркасное» расписание изготовления комплектующих строится

для каждой партии изделий отдельно, и по длительности этого расписания,

а также по времени сборки партии изделий из этих комплектующих опреде-

ляется порядок их изготовления.

Для этого строится укрупненное «каркасное» расписание, в котором из-

готовление комплектующих для каждой партии изделий во всех подразде-

лениях предприятия представляется в виде одного «каркаса». Время сборки

партии изделий на некотором конвейере тоже строится в виде одного «кар-

каса».

Графически такое расписание можно представить на диаграмме Гантта с

использованием k + 1 осей, где k - количество конвейеров на предприятии.

На одной оси откладываются времена изготовления «каркасов» комплектую-

щих, а на остальных осях - времена сборки партий изделий. Для каждого

конвейера используется своя ось.

Построение таких расписаний не вызывает особых затруднений, и для этих

целей могут быть использованы традиционные методы построения расписа-

ний [7-9] и методы имитационного моделирования [11, 12].

6. Планирование и построение расписаний работ

по изготовлению изделий в условиях

постоянного и случайного спроса

Рассмотрим принципы и методы построения планов и расписаний работ на

предприятиях с конвейерной сборкой изделий, когда объемы выпуска изделий

каждого типа определяются имеющимся на них спросом.

Пусть на предприятии имеется возможность хранения готовой продукции,

а производительность имеющегося оборудования достаточна для требуемой

продукции в нужном количестве.

Для того чтобы спрос на продукцию каждого типа мог удовлетворяться

не только во время ее выпуска, но и во время выпуска продукции других

типов должно производиться избыточное количество продукции каждого ти-

па. Часть произведенной продукции реализуется в процессе ее производства,

а избыточное ее количество отправляется на склад и реализуется во время

выпуска продукции других типов.

Рассмотрим случай, когда на предприятии изготавливаются комплекту-

ющие, из которых на одном конвейере последовательно может собираться

L различных типов изделий. Спрос ri (i = 1, . . . , L) на выпускаемые изделия

постоянный.

166

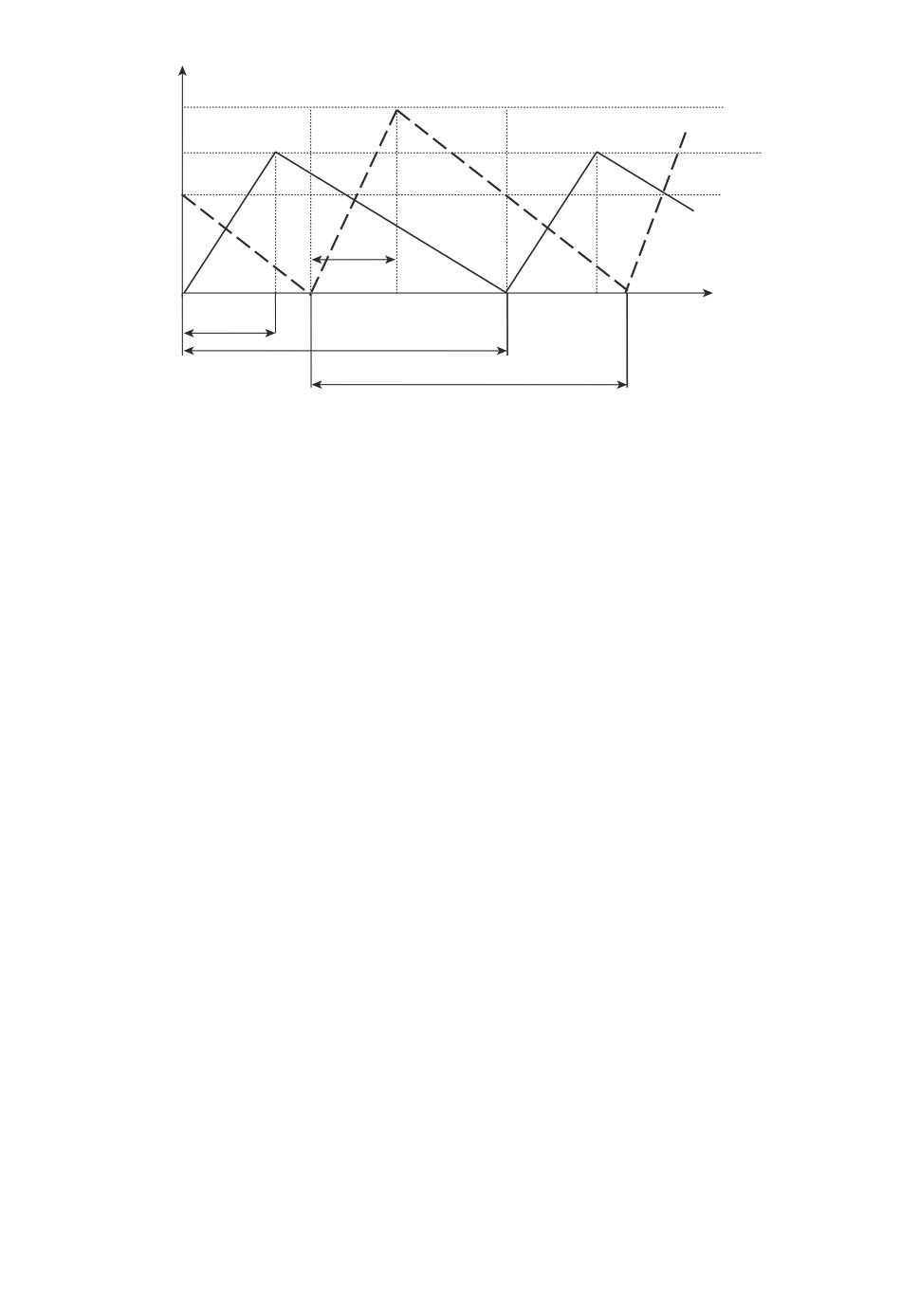

q

q2

q1

t12

t

t11

ts

ts

Рис. 4. Графическое представление процессов накопления и расхода произво-

димых деталей двух типов.

Будем считать, что финансовые и временные затраты на подготовку и

переналадку конвейера зависят только от типа изделий, которые будут вы-

пускаться после переналадки. Обозначим через

Csi финансовые, а через τi

временные затраты на подготовку и переналадку конвейера для сборки i-х из-

делий (i = 1, . . . , L).

В задаче требуется таким образом определить объемы выпуска изделий

каждого типа, чтобы на складе не было излишков и дефицита производимой

продукции, а количество переналадок конвейера с выпуска одних изделий на

другие за время планирования было бы по возможности минимальным.

Для обеспечения последовательного изготовления изделий L типов и на-

личия их на складе времена между началом смежных выпусков изделий каж-

дого типа предлагается сделать одинаковыми [6].

В этом случае процесс накопления и расхода производимой продукции

каждого типа на складе будет периодической функцией с периодом, рав-

ным ts. Для двух типов изделий такой процесс графически можно предста-

вить в виде, показанном на рис. 4.

В течение времени t11 на конвейере производится сборка изделий первого

типа. Часть производимых изделий направляется потребителям, а остальная

часть в количестве q1 накапливается на складе и до возобновления выпуска

этих изделий реализуется в соответствии со спросом. После прекращения их

выпуска в момент времени t11 производится переналадка конвейера на вы-

пуск изделий второго типа, который продолжается в течение времени t12.

Часть производимых изделий направляется потребителям, а остальная часть

в количестве q2 накапливается на складе и до возобновления их выпуска реа-

лизуется в соответствии со спросом. После прекращения их выпуска произво-

дится переналадка конвейера на выпуск изделий первого типа, и весь процесс

повторяется.

В соответствии с [6] интервал времени ts между смежными возобновления-

ми выпуска изделий одного типа, обеспечивающий отсутствие их дефицита

167

на складе в условиях постоянного спроса rl (l = 1, . . . , L), определяется с по-

мощью следующего соотношения:

⎧9

⎫

:

⎪:

∑

∑

⎪

⎪

⎪

:

2

Csl

τl

⎨:

⎬

:

l=1

l=1

ts = max

,

,

:

(

)

⎪

∑

∑

⎪

rl

⎪

Clrl

1-rl

1-

⎪

⎩

pl

pl

⎭

l=1

l=1

где Cl - стоимость хранения l-го изделия в единицу времени, pl - производи-

тельность конвейера по выпуску изделий l-го типа. Остальные обозначения

определены выше.

Величины ql, определяющие запасы изделий l-го типа, которые должны

быть накоплены на складе за время их выпуска, вычисляются с помощью

соотношений

ql = (pl - rl)t1l, l = 1,... ,L,

а величины ql, определяющие количество изделий l-го типа, которое должно

выпускаться за время ts, определяется следующим образом:

ql = rlts = plt1l, l = 1, . . . , L.

В условиях случайного спроса в соответствии с [6] интервал времени ts

между смежными возобновлениями выпуска изделий одного типа определя-

ется с помощью соотношения

⎧9

⎫

:

⎪:

∑

∑

⎪

⎪

⎪

:

2

Csl

τl

⎨:

⎬

:

l=1

l=1

ts = max

,

,

:

(

)

⎪

∑

∑

⎪

⎪

rl

⎪

Clrl

1-rl

1-

⎩

pl

pl

⎭

l=1

l=1

где rl - величина среднего спроса на изделия l-го типа (l = 1, . . . , L) в тече-

ние интервала планирования T . Величины rl определяются, как правило, с

использованием методов прогнозирования [13].

Величины ql и ql определяются с помощью соотношений

ql = (pl - rl) t1l,

ql = rlts = plt1l, l = 1, . . . , L.

Расчет расписаний работ на таких предприятиях в условиях случайно-

го спроса rl (l = 1, . . . , L) после определения величин ql (l = 1, . . . , L) может

производиться в соответствии со схемой, которая представлена в предыду-

щем разделе. В условиях случайного спроса возможен дефицит продукции

на складе.

168

7. Планирование и построение расписаний транспортировки деталей

между производственными участками предприятия

Рассмотрим принципы построения планов и расписаний транспортировки

деталей, обработанных в одном производственном подразделении, на другое

для их последующей обработки.

Эти проблемы оказывают значительное влияние на его работу в целом, по-

скольку без их решения организовать ритмичную работу предприятия чрез-

вычайно сложно.

В условиях традиционной обработки комплектующих, когда после завер-

шения их обработки в одном производственном подразделении предприятия

для продолжения обработки они должны доставляться в разные подразде-

ления, эффективную транспортировку деталей организовать весьма сложно.

Говорить о планировании и построении расписаний их транспортировки к

местам дальнейшей обработки в этом случае бесполезно. Это, по-видимому,

является одной из важнейших причин того, что в мелкосерийном произ-

водстве детали только около 10% времени находятся в обработке, а осталь-

ные 90% времени пролеживают на складах производственных подразделений

предприятий в ожидании доставки к станкам и в другие подразделения для

продолжения обработки или транспортируются [14].

В данной работе, как уже отмечалось выше, обработку деталей предлага-

ется производить группами, в каждую из которых включаются детали, про-

ходящие при своей обработке производственные подразделения предприятия

в одном порядке. Организация изготовления комплектующих такими груп-

пами позволяет не только строить расписания работ на уровне предприятий,

но и организовывать эффективную транспортировку комплектующих между

производственными участками в процессе их изготовления.

Действительно в условиях предлагаемой организации работ каждую груп-

пу комплектующих после завершения ее обработки в одном подразделении

следует доставлять в другое, на котором по технологическому маршруту

должны продолжать обрабатываться все комплектующие этой группы. Мо-

мент завершения обработки группы комплектующих в подразделении, когда

может быть начата их транспортировка, определяется по построенному «кар-

касному» расписанию их изготовления на предприятии.

Комплектующие на машиностроительных предприятиях обычно хранят-

ся и транспортируются между оборудованием и подразделениями в специ-

альных поддонах или паллетах. Количество комплектующих каждого типа,

которое можно разместить на одном поддоне или паллете, известно.

Будем считать, что поддон и паллета занимают одно место на транспорт-

ных средствах. Такое предположение не является принципиальным, но поз-

воляет упростить громоздкие расчеты и облегчить изложение принципов по-

строения планов и расписаний транспортировки комплектующих.

К сожалению, в данной статье нет возможностей для рассмотрения во-

просов, связанных с распределением транспортных средств по производ-

ственным подразделениям предприятия для транспортировки комплектую-

щих между подразделениями в процессе обработки.

169

Поэтому рассмотрим принципы построения планов и расписаний транс-

портировки комплектующих, обработанных в ν-м производственном подраз-

делении, для продолжения обработки в j-е подразделение, когда для этого

уже выделено wr транспортных средств r-го типа ( wr ≤ wr, r = 1, . . . , R).

Здесь через wr обозначено количество транспортных средств r-го типа

(r = 1, . . . , R), которыми располагает предприятие, с грузоподъемностью Wr

мест для размещения поддонов и паллет.

Алгоритм построения расписания транспортировки деталей по шагам мо-

жет быть представлен в следующем виде.

Шаг 1. Величина остатка количества мест Q0msl, требуемых для раз-

мещения комплектующих из msl-й группы на транспортных средствах,

полагается равной Mmsl, множество ожидающих погрузки транспортных

средств J0w включает все выделенные для перевозки транспортные сред-

ства wr (r = 1, . . . , R), а время их прибытия полагается равным t0. Индекс k

полагается равным нулю. Переход к шагу 2.

Шаг 2. Производится проверка количества мест Qkmsl, которые занимают

комплектующие msl-й группы на складе ν-го подразделения. Если эта вели-

чина оказалась нулевой, то вычисления прекращаются, и следует переход к

шагу 7. В противном случае переход к шагу 3.

Шаг 3. Производится проверка множества ожидающих погрузки транс-

портных средств Jkw. Если это множество оказалось пустым, то ожидается

возвращение первого из освободившихся транспортных средств после его раз-

грузки на складе j-го подразделения, и время начала погрузки будет равно

времени его возвращения. Если множество Jkw оказалось не пустым, то выби-

рается одно из транспортных средств, ожидающих погрузку, и определяется

время начала его погрузки. Время начала погрузки каждого транспортно-

го средства равно времени его прибытия, если на складе производственного

участка одно из мест погрузки свободно, и равно времени его прибытия плюс

наименьшее время до освобождения одного из мест погрузки склада. Переход

к шагу 4.

Шаг 4. Определяется время завершения погрузки комплектующих на за-

гружаемое транспортное средство и время его отправки. Это время будет

равно времени начала погрузки транспортного средства плюс время длитель-

ности его погрузки. Величина индекса k увеличивается на 1 после отправки

каждого транспортного средства. Переход к шагу 5.

Шаг 5. Определяется величина остатка Qk+1msl после произведенной от-

грузки. Из множества ожидающих в очереди на погрузку транспортных

средств Jk+1w исключается загруженное и отправленное транспортное сред-

ство. Переход к шагу 6.

Шаг 6. Определяется время прибытия tk к складу j-го подразделения

транспортного средства, загруженного на складе ν-го подразделения плюс

время движения до j-го подразделения. Определяется также время заверше-

ния его разгрузки tk, равное времени прибытия tk плюс время его разгрузки,

и время возвращения к складу ν-го подразделения, равное времени заверше-

ния его разгрузки tk плюс время движения до ν-го подразделения. Переход

к шагу 2.

170

Шаг 7. Производится завершение вычислений по формированию расписа-

ния транспортировки комплектующих.

Построение расписаний транспортировки позволит обоснованно опреде-

лять время завершения доставки комплектующих для продолжения обра-

ботки, а также определять необходимое количество транспортных средств,

чтобы завершить доставку комплектующих к требуемому времени.

8. Результаты вычислительных экспериментов

С использованием предложенных в работе методов было решено более де-

сятка тестовых задач по построению расписаний работ на предприятиях, в

которых сборка выпускаемых изделий производится на конвейерах. Все вы-

числительные эксперименты производились на компьютере с 6 Гб оператив-

ной памяти, работающем на двухъядерном процессоре Intel(R) Core (TM)

i5-4200, имеющем тактовую частоту 1,6 ГГц.

Результаты остальных расчетов приведены в таблице.

Таблица

Типов

Типов

Время

Операций Станков Конвейеров

изделий

деталей

расчета

20

21183

97959

30

1

30 мин 52 с

25

50999

293019

42

1

47 мин 36 с

35

95367

512975

45

2

1 ч 15 мин

70

296387

967251

50

2

2 ч 45 мин

120

301372

1503985

100

3

3 ч 36 мин

Проведенные вычислительные эксперименты показали достаточно высо-

кую эффективность предложенных методов.

9. Заключение

Идеи агрегирования информации, предложенные для построения распи-

саний работ в [1], оказались весьма продуктивными.

С помощью этих идей удалось предложить другую организацию изготов-

ления комплектующих, когда их обработка производится группами, которые

формируются по описанным выше принципам. Это позволяет:

- разработать методы построения расписаний обработки комплектующих

на уровне предприятий;

- организовать эффективную доставку деталей между производственными

подразделениями;

- более эффективно управлять межцеховыми транспортными средствами

предприятия;

- детализировать «каркасные» расписания на уровне предприятий до рас-

писаний обработки отдельных деталей на всем используемом оборудовании.

171

СПИСОК ЛИТЕРАТУРЫ

1.

Хоботов Е.Н. О некоторых моделях и методах решения задач планирования в

дискретных производственных системах // АиТ. 2007. № 12. С. 85-100.

Khobotov E.N. On Some Models and Methods of the Solution of Scheduling Problems

in Discrete Enterprises // Autom. Remote Control. 2007. P. 2172-2186.

2.

Сидоренко А.М., Хоботов Е.Н. Планирование производств с параллельной сбор-

кой изделий // Вест. МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2009.

№ 3. С. 100-109.

3.

Куняев М.С., Фирсов А.С., Хоботов Е.Н. Об одном подходе к построению систе-

мы планирования работ на машиностроительном предприятии // Вест. МГТУ

им. Н.Э. Баумана. Сер. «Машиностроение». 2009. № 4. С. 91-102.

4.

Сидоренко А.М., Хоботов Е.Н. Агрегирование при планировании работ на ма-

шиностроительных предприятиях // Теория и системы управления. 2013. № 5.

С. 132-144.

5.

Ларина Е.А., Сидоренко А.М., Хоботов Е.Н. Выбор порядка сборки узлов и

агрегатов при планировании работ на предприятиях с дискретным характером

производства // Проблемы управления. 2013. № 3. С. 71-77.

6.

Хоботов Е.Н. Задачи и методы управления многономенклатурными запасами в

условиях производства продукции // Изв. РАН ТиСУ. 2011. № 6. С. 221-232.

7.

Bruker P. Scheduling Algorithms. placeCityLeipzig: Springer, 2007. 371 р.

8.

Jain A.S., Meeran S. Theory and Methodology. Deterministic job-shop scheduling:

Past, present and future // Eur. J. Oper. Res. 1999. № 112. P. 390-434.

9.

Зак Ю.А. Прикладные задачи теории расписаний и маршрутизации перевозок.

М.: Книжн. дом «Либроком», 2011.

10.

Хоботов Е.Н. Некоторые замечания к теореме Джонсона // АиТ. 1995. № 10.

С. 186-187.

Khobotov E.N. Some Comments on Johnson Theorem // Autom. Remote Control.

1995. P. 1506-1507.

11.

Калашников В.В. Организация моделирования сложных систем М.: Знание,

1982.

12.

Цвиркун А.Д., Акинфиев В.К., Филиппов В.А. Имитационное моделирование в

задачах синтеза структуры сложных систем. М.: Наука, 1985.

13.

Бокс Дж., Дженкинс Т. Анализ временных рядов. Прогноз и управление. М.:

Мир, 1974.

14.

Базров Б.М. Основы технологии машиностроения. М.: Машиностроение, 2005.

Статья представлена к публикации членом редколлегии А.А. Лазаревым.

Поступила в редакцию 29.03.2018

После доработки 10.10.2018

Принята к публикации 08.11.2018

172