Автоматика и телемеханика, № 3, 2021

© 2021 г. А.А. САРАТОВ, канд. техн. наук (sapford@.tula.net)

(ООО “Интерактивные системы автоматизации проектирования”, Тула)

СИНХРОНИЗАЦИЯ РАБОТЫ ЦЕХОВ

В ПОЗАКАЗНОМ ПРОИЗВОДСТВЕ

Описывается реализованная в системе “САПФОРД” методика согласо-

вания и перестройки расписаний цехов и участков при возникновении сбо-

ев в работе служб производства и снабжения. Предложен эффективный

метод построения единого производственного расписания завода, опти-

мизированного по критерию минимизации затрат, связанных с обслужи-

ванием незавершенного производства и штрафами за задержки выпол-

нения заказов. Задача планирования позаказного производства декомпо-

зируется на подзадачи распределения работ по рабочим местам с задан-

ными параметрами в допустимые сроки. Для каждой работы задается

целевая функция зависимости прироста цены производства от величи-

ны задержки или преждевременного выполнения работы и вычисляется

время ее выполнения, при котором не нарушается срок сдачи изделия, а

время “пролеживания” детали до начала операции минимально. Согласо-

вание критериев подзадач осуществляется методом взаимных штрафов,

суть которого заключается в том, что конкурирующие в очередях работы

штрафуют друг друга приращениями своих оценок при пропуске вперед

конкурента. Первой в очереди оказывается работа с наименьшей суммой

собственной критериальной оценки и штрафов за задержку конкурентов.

При возникновении задержек производства в одном цехе происходит пере-

счет оценок задержанных заказов и перестройка очередности выполнения

работ в других цехах. Результаты пересчета планов цехов отражаются в

цеховых номенклатурах первоочередных работ. Приведен пример реше-

ния.

Ключевые слова: производственное расписание, метод взаимных штра-

фов, система “САПФОРД”.

DOI: 10.31857/S0005231021030089

1. Введение

Управление позаказным производством является наиболее сложным про-

цессом принятия плановых решений из-за высокой динамичности исходных

данных о составе производимой продукции и технологии ее изготовления, о

сроках поставки материалов и комплектующих и необходимости оперативно-

го пересчета и взаимного согласования производственных циклов изделий.

Традиционный подход к оперативному планированию производства пред-

полагает двухуровневую иерархию, включающую межцеховое и внутрицехо-

вое планирование. При этом для решения задач управления на этих уровнях

предлагаются разные системы и методики принятия решений. В позаказном

производстве расчет сроков выполнения работ сводится к расчету длитель-

ности производственных циклов изделий и к разработке цикловых графиков

138

выполнения заказов. Для каждой операции рассчитываются сроки ее выпол-

нения путем отсчета от даты окончания изготовления изделия суммарной

длительности работ, следующих за этой операцией. Длительность работ бе-

рется из технологических процессов. Для учета времени пролеживания за-

готовок и полуфабрикатов в очередях на распределение по рабочим местам

к суммарной длительности работ добавляется резервное время, определяе-

мое опытным путем. Определение фактического времени запуска деталей в

производство возлагается на цеховых плановиков. Такой подход требует на-

личия значительных резервов производственных мощностей, которые могли

бы скомпенсировать погрешности планирования на межцеховом уровне, вы-

полненного без детальной проработки производственных расписаний (ПР)

цехов.

Для обеспечения высокой пропускной способности позаказных произ-

водств необходим инструментарий, который был бы способен производить

расчет оптимального производственного расписания предприятия за время,

приемлемое для интерактивного планирования, т.е. планировщик должен

иметь возможность в реальном режиме времени, за несколько минут, форми-

ровать производственные расписания предприятия для различных сочетаний

исходных данных (предполагаемые сроки поступления материалов, комплек-

тующих и полуфабрикатов от смежников, непредвиденные задержки произ-

водства при отсутствии страховых заделов, смена приоритетов заказов, за-

держки платежей, аварийные остановки оборудования и т.д.).

Исследования в области теории расписаний для задач класса

Jm|rj,enttree|

∑ωjTj (расписание для множества изделий, имеющих

структуры входящих деревьев, с заданными отношениями предшествования

операций, выполняемых на множестве рабочих мест, с минимизацией суммы

взвешенных запаздываний) [1] привели к решениям, временная сложность

которых не позволяет выполнять планирование работ предприятия в

реальном режиме времени, поскольку в машиностроении размеры задач

исчисляются миллионами деталей-операций (ДОП).

Как следствие, известные на российском рынке MES-системы (ФОБОС,

PolyPlan, YSB.Enterprise.MesIT-Enterprise APS/MES, APS/MES Preactor и

др.) для расчета производственных расписаний используют эвристические

методы, основанные на схемах ветвления с функциями предпочтения. Эти

методы характеризуются, с вычислительной точки зрения, недостаточно вы-

сокой эффективностью, чтобы “накрыть” единым расписанием все машино-

строительное предприятие, и применяются для небольших производств цехо-

вого уровня. Например, по данным публикации [2] время расчета расписания

объемом 100 тысяч операций средствами MES на платформе “1С: Предприя-

тие” составляет 23 часа.

2. Конкурентный метод синтеза производственных расписаний

В системе “САПФОРД” планирование производства осуществляется на ос-

нове единого для всего предприятия ПР, оптимизированного по критерию

минимизации затрат, связанных с обслуживанием незавершенного производ-

ства и штрафами за задержки выполнения заказов. Оперативные планы це-

139

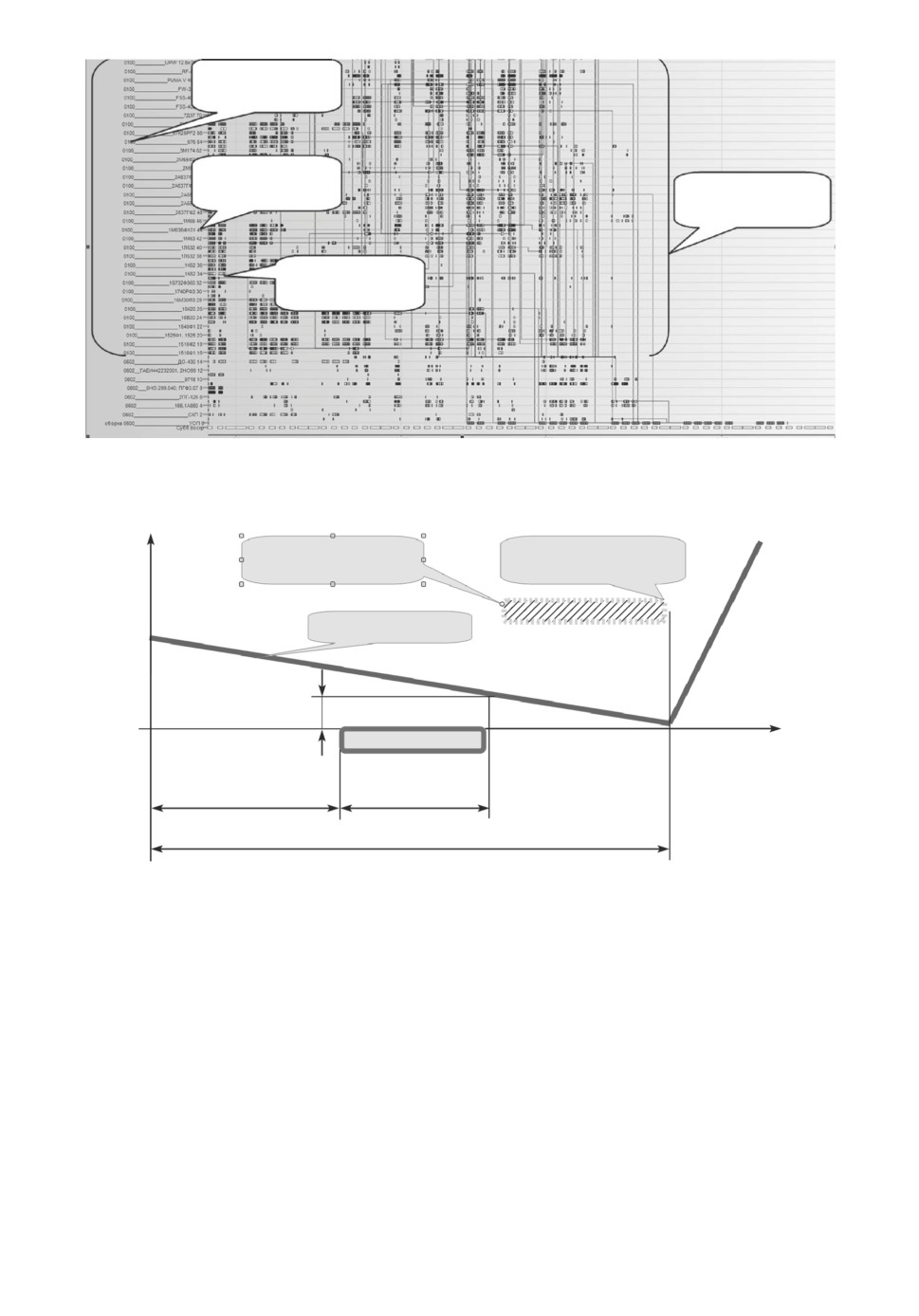

Номер цеха

Оборудование

(рабочие места)

Расписание работ

цеха 0100

Детали операции

Рис. 1. План работ цеха в составе плана предприятия.

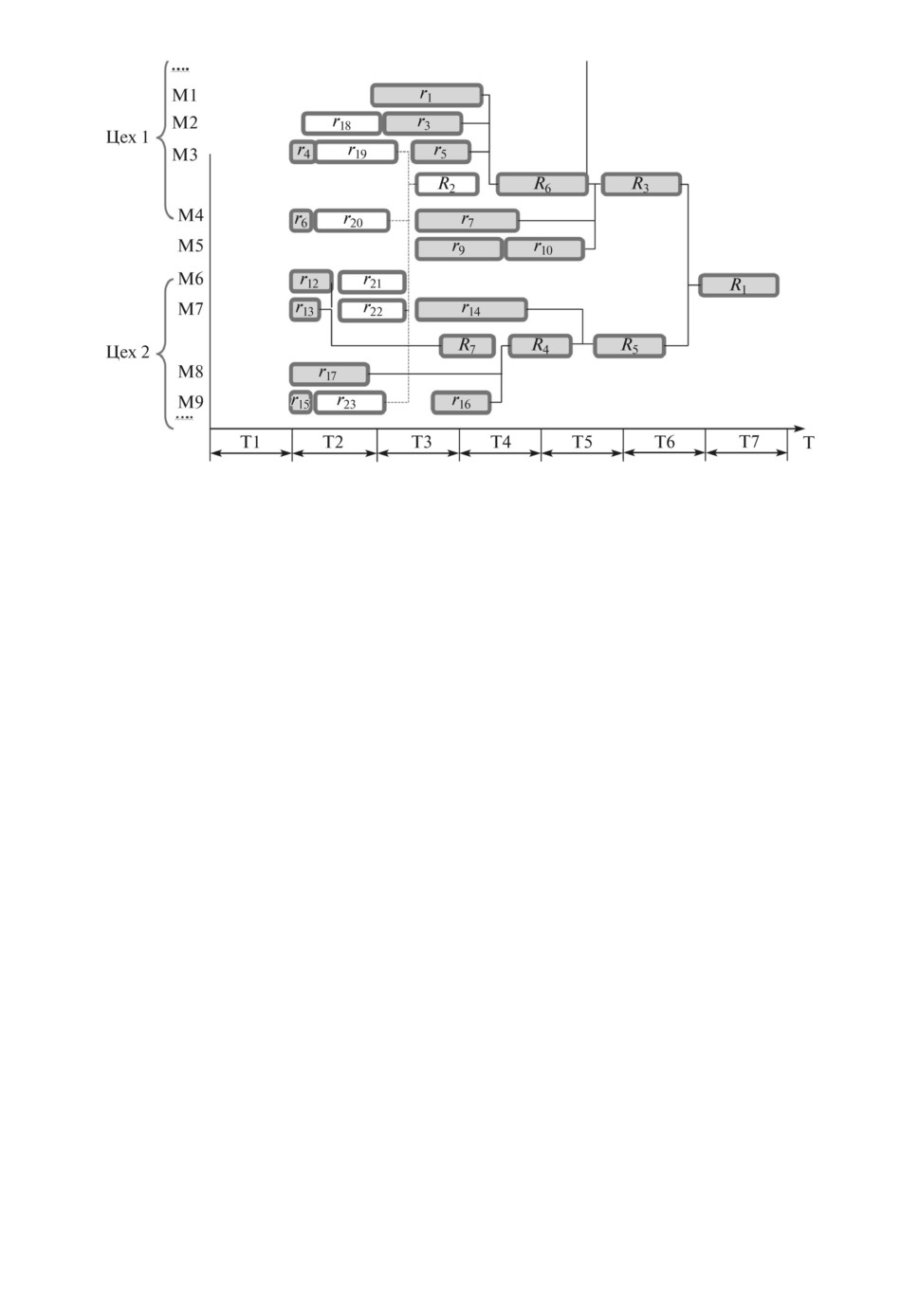

Q

Cтарт

Финиш

“точно вовремя”

“точно вовремя”

Цена старта

Qf

Длительность ДОП

T

Tf

To

Tz

Рис. 2. Оценка срочности ДОП.

хов и участков представляют собой взаимно согласованные фрагменты этого

расписания (рис. 1).

В основу алгоритмов синтеза ПР положен принцип декомпозиции общей

задачи планирования на подзадачи выполнения деталей-операций и взаимно-

го согласования их критериев оптимальности [3]. В качестве критерия опти-

мальности ПР предложены те составляющие рентабельности производства,

которые в наибольшей степени определяются качеством планирования, т.е.

своевременность выполнения заказов и минимизация незавершенного произ-

водства. Срыв сроков выполнения ДОП ведет к штрафным санкциям со сто-

роны заказчика, а преждевременное выполнение к росту стоимости неза-

вершенного производства.

140

В [4] предложена функция зависимости производственных затрат Q от

времени Tf запуска партии ДОП (рис. 2) в виде сплайна (1):

{ k (Tz - Tf - To), Tf + To < Tz,

(1)

Q=

u (Tf + To - Tz) , Tf + To ≥ Tz.

где

k - коэффициент стоимости преждевременного начала работы;

Tf - фактическое время запуска (начала технологической операции);

Tz - предельно допустимое время выполнения работы, превышение кото-

рого ведет к срыву сроков выполнения заказа;

u - коэффициент стоимости задержки технологической операции;

To - длительность операции (штучно-калькуляционное время).

Пусть R = {r1, . . . , rn} - множество ДОП. При размещении ДОП ri ∈ R

по рабочим местам для каждой ri задается целевая функция (1) зависимости

приростаΔqi цены qi производства от величины задержки или преждевремен-

ного выполнения работы и вычисляется время tzi выполнения операции, при

котором не нарушается срок сдачи изделия, а время “пролеживания” детали

до начала операции минимально.

Согласование критериев подзадач осуществляется методом взаимных

штрафов [4], суть которого заключается в том, что конкурирующие в оче-

редях ДОП штрафуют друг друга приращениями своих оценок при пропуске

вперед конкурента. Первой в очереди оказывается ДОП с наименьшей сум-

мой собственной критериальной оценки и штрафов за задержку конкурентов.

Алгоритм формирования ПР включает моделирование попарных переста-

новок конкурирующих ДОП ri, rj и расчет величин приростаΔqi,Δqj целе-

вых функции qi, qj (1) для задерживаемых работ. ЗначенияΔqj начисляются

к цене qi ДОП ri в качестве штрафа за задержку rj при пропуске вперед

ДОП ri. На рабочее место распределяется ДОП, имеющая наименьшее зна-

чение суммы собственной локальной оценки qi и начисленных штрафовΔqj.

Цикл повторяется для оставшихся нераспределенных работ. Поскольку в дан-

ном алгоритме отсутствуют процедуры ветвлений по альтернативам, время

расчета производственного расписания имеет линейную зависимость от раз-

мера задачи, что обуславливает высокую скорость расчетов. Например ПР,

включающее 36078 деталей-операций, фрагмент которого приведен на рис. 1,

строится за 27 секунд.

3. Перестройка расписаний при возникновении сбоев

в работе служб производства и снабжения

При позаказном производстве состав производственной номенклатуры

полностью определяется составом выпускаемых изделий, что резко ограни-

чивает возможности создания заделов для компенсации задержек поставок

деталей и полуфабрикатов между смежными цехами и участками. Эти за-

держки являются следствием различной периодичности запуска-выпуска в

смежных цехах, различных величин размеров партий, перебоев или непола-

141

z7

h'7

z1

r7

r7

h1

r6

r3

R2

R2

r4

R

1

R1

r5

z2

T

h7

h2

h'2

h'1

Рис. 3. Задержка сборочных операций при задержке входящих деталей.

док на рабочих местах, возникновения брака, а также нарушений сроков по-

ставки материалов и комплектующих от контрагентов предприятия. Поэтому

планировщик должен оперативно перестраивать порядок выполнения работ,

чтобы переключать производство на заказы, которые могут быть выполнены

с минимальными потерями прибыли предприятия.

Рассмотрим зависимость смещения критичных сроков выполнения ДОП

от внеплановых задержек. При задержке любой ДОП задерживаются и все

последующие ДОП вплоть до конечной сборочной единицы. Частично или

полностью задержки компенсируются запасами времени hj , предусмотрен-

ными при расчете производственных циклов изделий (задержки сборочных

работ начинаются после исчерпания межоперационных запасов времени). На-

пример, если изделие R1 (рис. 3) включает в себя сборку R2 и детали r4, r5,

(r4, r5, R2) ⊆ R1, а изделие R2 включает детали r3, r6, r7, (r3, r6, r7) ⊆ R2,

то при задержке работы r7 на время z7 сборочная операция изделия R2 за-

держивается на время z2 = z7 - h7 + h′7, а сборочная операция изделия R1

на время z1 = z7 - h7 + h′7 - h2 + h′2 , где h2, h′2, h7, h′7 запасы времени на

выполнение работ r2, r7 до их задержки и после корректировки расписания.

Поскольку задержки zi могут происходить одновременно в разных точках

производственного цикла изделия, то итоговая задержка Zv изготовления

изделия Rv определится максимальной длительностью цепи ϕi, связывающей

ДОП ri с финишной операцией изделия Rv, ϕi = (ri . . . Rv):

[

]

∑

(

)

(2)

Zv = max zi -

hk - h′k

,

k=1

где

ni - количество ДОП цепи ϕi;

hk,h′k - запасы времени на выполнение ДОП rk ∈ ϕi в исходном и в скор-

ректированном расписаниях.

Задержка Zv (2) выпуска изделия Rv снижает актуальность (срочность)

выполнения всех остальных работ, входящих в его ПЦ, что приводит к от-

срочке∇tj критичного времени выполнения ДОП rj , принадлежащих Rv, но

142

относящихся к другим цепям ϕj = (rj . . . Rv):

[

]

∑

(

)

nj-1∑

(3)

∇tj = max zi -

hk - h′k

- (h′m - hm), rj ∈ Rv, rj ∈ ϕi,

k=i

m=j

где

ni - количество ДОП цепи ϕj;

hm,h′m - запасы времени на выполнение ДОП rm ∈ ϕj в исходном и в

скорректированном расписаниях.

Из (1), (2) следует, что отсрочка∇tj ДОП rj (3) приводит к изменению

значения критериальной оценки q∗j (4):

(

)

k tzj +∇tj -hj -tfj -to

,

tfj + toj < tzj +∇tj - hj,

j

(4)

q∗

=

(

)

j

u tfj -∇tj -hj -tzj +to

,

tfj + toj ≥ tzj +∇tj - hj.

j

При выборе ДОП для размещения на рабочем месте моделируются попар-

ные перестановки rj → rk и rk → rj, rj ∈ Rv, rk ∈ Rω с расчетом изменений

оценок qk и qj:

(

)

k tzj +∇tj -tfj -toj -to

,

tfj + toj + tok < tzj +∇tj - hj,

k

(5)

(

)

Δqj =

u tfj -∇tj -tzj +toj +to

,

tfj + toj + tok ≥ tzj +∇tj - hj,

k

(

)

k tzk +∇tk -tfk -tok -to

,

tfk + tok + toj < tzk +∇tk - hj,

j

(6)

(

)

Δqk =

u tfk -∇tk -tzk +tok +to

,

tfk + tok + toj ≥ tzk +∇tk - hj,

j

где

Δqj - цена задержки rj на время tk при первоочередном распределении rk,

rk → rj;

Δqk - цена задержки rk на время tj при первоочередном распределении rj,

rj → rk;

toj,tok - длительность ДОП rj, rk.

К первоочередному распределению назначается ДОП rj с наименьшей

оценкой Cj:

(7)

Cj = qj + max(Δqk), rj → rk,

где

Cj - системная оценка цены старта ДОП rj с момента времени tfj,

qj - локальная оценка цены старта ДОП rj с момента времени tfj .

Для ДОП rj, имеющих достаточные запасы времени hj , т.е. tfj + toj <

< tzj + ∇tj - hj, отсрочка∇tj приводит к росту стоимости незавершенного

143

производства, поэтому штрафыΔqj за их задержку (5) имеют отрицатель-

ные значения, тем самым способствуя более срочным ДОП занять рабочие

места.

Отсрочка отстающих ДОП rj , для которых tfk + tok + toj ≥ tzk +∇tk, создает

запас времени hj , а задержка rj при tfj + toj < tzj +∇tj - hj лишь уменьшает

значение qi и актуальность работы rj , поскольку штрафы за задержку отсро-

ченных работ (5) уменьшаются относительно штрафов (6) от конкурирующих

ДОП rk ∈ Rω.

Таким образом, смещения критичных сроков выполнения ДОП ri ∈ Rv от

внеплановых задержек снижает конкурентность работ rj ∈ Rv, rj ∈ (ri . . . Rv)

при распределении на рабочие места, и вместо них распределяются ДОП

rk ∈ Rω, относящиеся к другим заказам и имеющие лучшие оценки Ck (7).

Это позволяет использовать конкурентный метод [3] синтеза производствен-

ных расписаний для синхронизации оперативных планов цехов при возник-

новении задержек производства и снабжения от ранее установленных сроков.

Алгоритм формирования и корректировки производственного плана.

1. Расчет длительности ПЦ изделий от контрактных сроков выполнения

заказов к датам начальных работ и вычисление критичных сроков tz

выполнения ДОП rj.

2. Конкурентное размещение работ по рабочим местам [3]:

2.1. Выбор конкурирующих работ ri, rj ;

2.2. Моделирование первоочередного распределения ДОП ri и разме-

щение на оставшемся ресурсе времени рабочих мест rj. Вычисление из (5)

штрафаΔqj за задержку работы rj и цены Ci (7) первоочередного распреде-

ления ri;

2.3. Моделирование первоочередного распределения ДОП rj и разме-

щение на оставшемся ресурсе времени рабочих мест ri. Вычисление штрафа

Δqi (6) и цены Cj;

2.4. Исключение из конкурентов на первоочередное распределение ДОП

rj с более высокой оценкой (Cj > Ci);

2.5. Выполнение шагов 2.1-2.4 для ДОП ri с оставшимися конкурента-

ми;

2.6. Распределение на рабочее место ДОП с наименьшей ценой (7);

2.7. Выполнение 2.1.-2.7. до распределения всех оставшихся ДОП.

3. Формирование составов первоочередных работ цехов.

4. Обновление множества ДОП на основе данных диспетчерского учета

выполненных работ. Исключение из плана выполненных работ. Если

все работы выполнены, то конец.

5. Если выполнение работ соответствует плану, то переход к п. 4.

6. Корректировка сроков выполнения задержанных ДОП или сро-

ков ожидаемого поступления комплектующих, полуфабрикатов от

предприятий-смежников;

7. Корректировка сроков выполнения заказов и пересчет значений tz, qj;

8. Переход к п. 2.

144

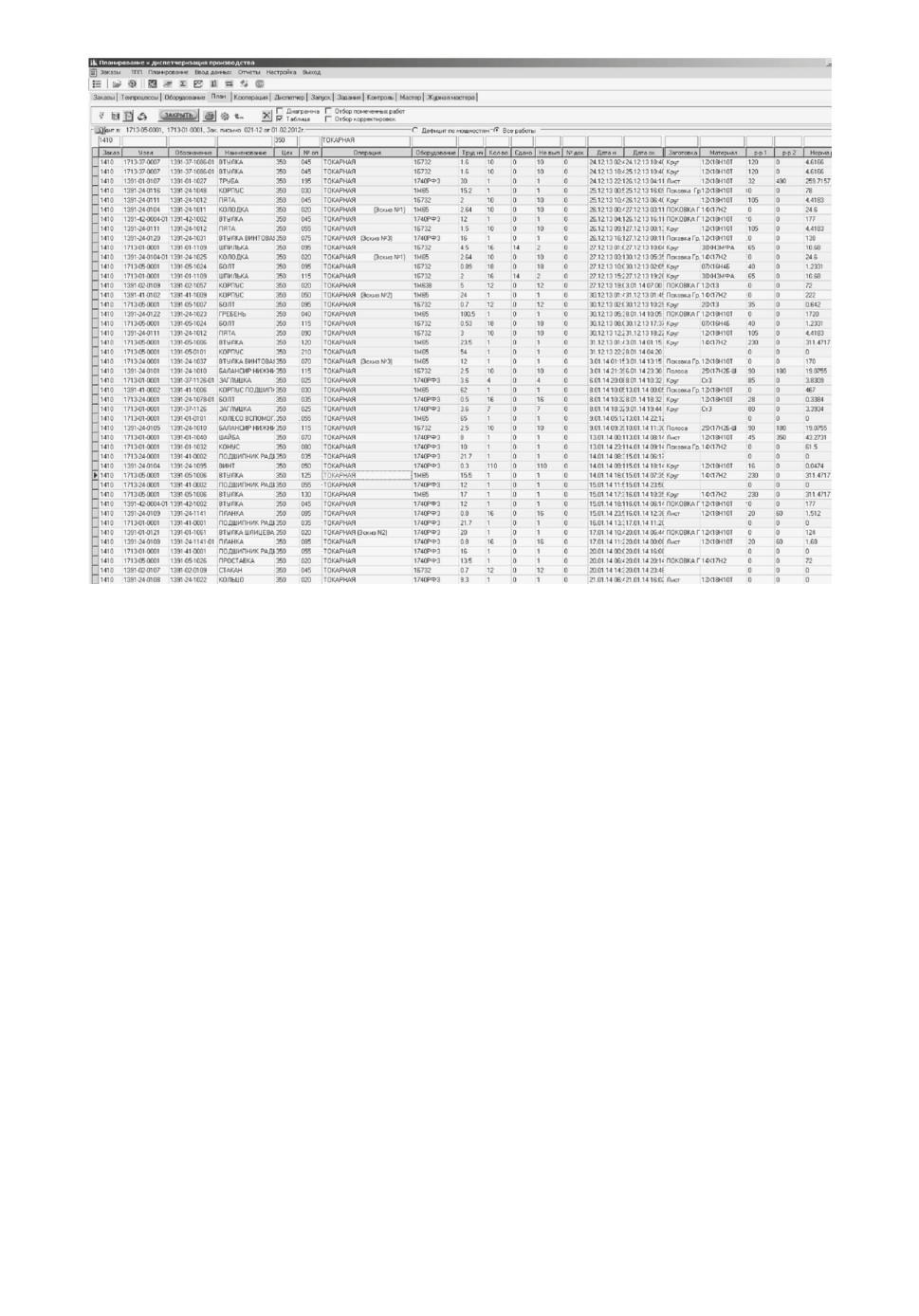

Рис. 4. Расписание работ на периоды Т1-Т6.

Количество корректировок плана завода (пп. 6, 7, 8 алгоритма) зависит

от стабильности процессов производства и снабжения.

Рассмотрим п р и м е р. Пусть имеется производственное расписание π по

изготовлению изделий R1 и R2 (рис. 4). Оба изделия изготавливаются в смеж-

ных цехах 1 и 2. Изделие R1 включает узлы R3 и R4 ((R3, R4) ⊆ R1), а изде-

лие R2 - детали r18-r23. В свою очередь (r8, r9, r10, R6) ⊆ R3, (r14, R5) ⊆ R4,

(r15, r16, r17, R7) ⊆ R5, (r1, r2, r3, r4, r5) ⊆ R6, (r11, r12, r13) ⊆ R7. Горизонт пла-

нирования включает периоды времени Т1-Т6. В цехе 1 на рабочем месте М1

выполнение r1 задерживается на время z1. Требуется перестроить работу це-

хов и построить производственное расписание π∗ (рис. 5), обеспечивающее

первоочередное выполнение работ, относящихся к наиболее актуальным за-

казам, из числа тех, которые не имеют задержек в производстве и снабжении.

В соответствии с п. 1-5 алгоритма формируем расписание π на период

Т1-Т6. Конкурентность ДОП ri ∈ R1 и rj ∈ R2 рассчитывается исходя из кон-

трактных сроков выполнения заказов R1 и R2 до конца периода Т6. Длитель-

ность ПЦ изделия R1 превышает длительность ПЦ заказа R2, и критичное

время выполнения ДОП r2-r16 наступает раньше, чем для r18-r23 заказа R2.

Поэтому оценки q2-q16 превышают значения q18-q23, и ДОП r2-r16 распреде-

ляются на рабочие места М1-М9 раньше, чем ДОП r18-r23 изделия R2.

Задержка выполнения r1 ведет к переносу срока сдачи R1 (п. 6 алгорит-

ма) на конец периода Т7. Перенос срока сдачи R1 приводит к пересчету (п. 7

алгоритма) критичных сроков ri ⊆ R1 и критериальных оценок q2-q16. О за-

держке z1 становится известно в конце периода Т1, когда уже были выпол-

нены ДОП r2 и r11. Поэтому на период Т2 планируется завершение работ

r4, r6, r12, r13, r15, начатых в период Т1, а работы r3, r5, r7, r9, r10, r14, r16,

145

Рис. 5. Расписание работ на периоды Т2-Т7.

r17 получают “отсрочки” критичных сроков выполнения, что в свою очередь

снижает их конкурентные оценки q3, q5, q7, q9, q10, q14, q16, q17.

При повторном распределении ДОП по рабочим местам (п. 2 алгоритма)

r3, r5, r7, r9, r10, r14, r16, r17 уступают очередь работам r18-r23, относящимся

к изделию R2. В итоге получаем расписание π′ на период Т2-Т7, в котором

план работы цеха 2 приведен в соответствие с изменениями в работе цеха 1.

4. Непрерывное планирование

Динамика позаказного производства обуславливает необходимость еже-

дневного пересчета производственных расписаний по нескольким вариантам

исходных данных (предполагаемые сроки поступления материалов, комплек-

тующих и полуфабрикатов от смежников, непредвиденные задержки произ-

водства, смена приоритетов заказов и т.д.).

После проведения корректировок исходных данных выполняется перерас-

чет ПР, анализируются результаты и, если прогноз по срокам выполнения

заказов оказывается приемлемым, формируется номенклатура запуска пер-

воочередных работ для каждого цеха и составляются производственные за-

дания участкам (рис. 6).

Формирование производственных партий также ведется на основе оценки

конкурентности ДОП и группирования деталей с близкими оценками срочно-

сти их изготовления [5], а при интеграции производственных циклов с плано-

выми ремонтами оборудования используются оценки срочности ремонта, ко-

торые соотносятся с оценками срочности (напряженности) технологических

операций [6]. Отсутствие в конкурентном методе синтеза ПР процедур ветвле-

ния обеспечивает возможность планирования производства завода в режиме

реального времени с многократными корректировками исходных данных о

режимах работы предприятия [7].

146

Рис. 6. Отбор заданий из списка первоочередных работ.

Если работа не может быть вовремя размещена на рабочее место, то она

включается в состав дефицита по мощностям. Дефицит по мощностям ис-

пользуется для формирования заданий для контрагентов [8].

По мере поступления данных о выполненных работах и фактических сро-

ках их выполнения эти работы исключаются из расчета, а состав и сроки

актуального производственного расписания и номенклатура запуска при пе-

рерасчетах меняются. Тем самым производственное планирование ведется

непрерывно, с каждым днем пополняясь новыми данными, изменениями в

портфеле заказов, сведениями о фактических сроках поставки материалов,

комплектующих, работ смежников и т.п. Высокая скорость расчетов обес-

печивает выполнение производственного планирования в режиме реального

времени. Например, ПР Сафоновского электромашиностроительного завода

(концерн “РУСЭЛПРОМ”), включающее более 50 тысяч операций, формиру-

ется за 2-3 мин, а расписание производства ЦКБМ (“РОСАТОМ”), включа-

ющее более 100 тысяч операций, формируется за 5-4 мин.

5. Заключение

Предложенный метод синхронизации планов производственных подразде-

лений обеспечивает оперативную, в режиме реального времени, адаптацию

плановых показателей к воздействиям внутренних и внешних факторов, за-

держивающих ход производства. Высокая скорость расчета номенклатуры

первоочередных работ обеспечивает возможность непрерывного планирова-

147

ния производства. Результаты статьи реализованы в системе “САПФОРД”

бами машиностроительных предприятий с позаказным характером производ-

ства без ограничений по объемам номенклатуры запуска и горизонту плани-

рования.

СПИСОК ЛИТЕРАТУРЫ

1. Лазарев А.А. и др. Теория расписаний. Задачи и алгоритмы. М.: МГУ

им. М.В. Ломоносова, 2011.

2. Артемов А.А. Цифровое производство с использованием систем Appius-PLM и

1С: MES на платформе “1С: Предприятие” // Журн. “САПР и Графика” 2019.

№ 9. C. 18-23.

3. Саратов А.А. Конкурентный метод синтеза производственных расписаний //

Изв. ТулГУ. Технические науки. 2014. № 3. C. 104-110.

4. Саратов А.А. Согласование производственных циклов методом взаимных штра-

фов // Автоматизация процессов управления. 2019. № 1. C. 66-73.

5. Саратов А.А. Конкурентный метод расчета партий запуска в позаказном про-

изводстве // Изв. ТулГУ. Технические науки. 2018. № 8. C. 179-184.

6. Саратов А.А. Планирование планово-предупредительных ремонтов оборудова-

ния при автоматизированном синтезе производственных расписаний // Изв.

ТулГУ. Технические науки. 2017. № 12. C. 217-225.

7. Кузьмин А.М., Саратов А.А. Оптимизация номенклатуры запуска в позаказ-

ном производстве // Тез. 12 Всеросс. конф. молодых ученых и специалистов

“Будущее машиностроения России”. Москва, 2016. C. 41-45.

8. Саратов А.А. Оптимизация структуры кооперации в позаказном производ-

стве // Изв. ТулГУ. Технические науки. 2018. № 6. C. 435-443.

Статья представлена к публикации членом редколлегии А.А. Лазаревым.

Поступила в редакцию 20.02.2020

После доработки 28.08.2020

Принята к публикации 10.09.2020

148