Автоматика и телемеханика, № 12, 2023

© 2023 г. Е.Н. ХОБОТОВ, д-р техн. наук (e_khobotov@mail.ru)

(Институт проблем управления им. В.А. Трапезникова РАН, Москва)

ЗАДАЧИ И МЕТОДЫ ПОСТРОЕНИЯ РАСПИСАНИЙ РАБОТ

ДЛЯ ПРЕДПРИЯТИЙ СО СТАПЕЛЬНОЙ СБОРКОЙ

ВЫПУСКАЕМЫХ ИЗДЕЛИЙ

Рассматриваются задачи построения расписаний работ для предприя-

тий со стапельной сборкой изделий. В состав таких предприятий может

входить несколько производственных подразделений, в которых изготав-

ливаются комплектующие, предназначенные для сборки из них на ста-

пелях выпускаемых изделий. Для решения рассматриваемых задач пред-

лагаются методы, позволяющие строить согласованные расписания работ

для всех производственных подразделений предприятия.

Ключевые слова: теория расписаний, стапели, стапельная сборка изделий,

методы агрегирования, «каркасные» расписания, методы построения рас-

писаний, производственные подразделения.

DOI: 10.31857/S0005231023120073, EDN: NGKFUJ

1. Введение

Повышению эффективности предприятий машиностроения в последние

годы во многих странах начали уделять повышенное внимание. Для пред-

приятий с дискретным характером производства, к которым относятся ма-

шиностроительные предприятия, повышению эффективности в значительной

степени способствуют методы теории расписаний [1-3].

Такие методы были разработаны для построения расписаний в производ-

ственных системах, участках и подразделениях предприятий, и их использо-

вание позволило заметно сокращать время изготовления поступающих зака-

зов.

К сожалению, для построения расписаний работ на предприятиях со ста-

пельной сборкой выпускаемых изделий разработанные методы [1-3] оказа-

лись непригодными из-за большой размерности возникающих задач. В [4]

для решения этой проблемы был предложен подход, основанный на исполь-

зовании методов агрегирования информации. В [5] на основе этого подхода

были предложены алгоритмы построения расписаний работ на предприятиях

с конвейерной сборкой выпускаемых изделий.

Однако специальных методов для построения расписаний работ на пред-

приятиях со стапельной сборкой выпускаемых изделий разработано не было,

хотя в промышленности многих стран предприятий указанного типа име-

ется достаточно много. К ним относятся, например, станкостроительные,

судостроительные, многие авиастроительные и машиностроительные пред-

приятия.

80

В данной работе предлагаются методы построения расписаний работ на

предприятиях со стапельной сборкой выпускаемых изделий. Для построения

этих методов был использован предложенный в [4] подход, основанный на

использовании принципов агрегирования информации. Кроме того, в работе

приводятся результаты вычислительных экспериментов, полученных при ис-

пользовании разработанных методов для построения расписания обработки

комплектующих на тестовом примере предприятия со стапельной сборкой.

2. Постановка задачи построения расписаний

Постановка задачи построения расписаний работ на предприятии со ста-

пельной сборкой выпускаемых изделий, для решения которой предназначены

предлагаемые методы, может быть сформулирована следующим образом.

Пусть на предприятии с дискретным характером производства имеется M

стапелей различных типов и R производственных подразделений. На этих

стапелях из комплектующих, которые изготавливаются в производственных

подразделениях предприятия, производится сборка изделий L типов.

Количество и типы комплектующих, которые входят в состав любого про-

изводимого на предприятии изделия, известны. Часть комплектующих, ис-

пользуемых для сборки производимых изделий, изготавливается на пред-

приятии, а часть может закупаться на стороне. Для каждой комплектую-

щей любого изделия, производимой на предприятии, известны последователь-

ность и времена ее обработки на всем используемом оборудовании предприя-

тия, а также времена переналадки этого оборудования для ее обработки. Нор-

мативы времени и последовательность установки каждой комплектующей в

собираемое изделие также известны.

Изделия на стапелях собираются обычно в соответствии со следующей

схемой. Сначала перед сборкой каждого изделия в производственных под-

разделениях предприятия изготавливается часть комплектующих, которая

обычно устанавливается в собираемое изделие в соответствии с технологией

сборки в первую очередь. Порядок установки каждой комплектующей в соот-

ветствующее собираемое изделие задан. Пока изготовленные комплектующие

устанавливаются в собираемое изделие, в производственных подразделениях

предприятия изготавливаются те комплектующие, которые должны устанав-

ливаться в собираемое изделие в следующую очередь и т.д. Такой процесс

продолжается до тех пор, пока сборка изделия не будет завершена. При од-

новременной сборке различных изделий на стапелях комплектующие для них

изготавливаются совместно в одних и тех же производственных подразделе-

ниях предприятия.

В задаче требуется построить расписания работ на предприятии таким

образом, чтобы поступивший заказ, который состоит из заданного количе-

ства Nl (l = 1, . . . , L) изделий, производимых на предприятии, был выполнен

за меньшее время. Сборку каждого изделия желательно производить по воз-

81

можности без перерывов на ожидание доставки недостающих комплектую-

щих.

Требование, связанное с проведением сборки изделий без перерывов на

ожидание комплектующих, обусловлено тем, что качество производимой про-

дукции, как отмечалось на 2-й Международной конференции по гибким про-

изводственным системам, г. Магдебург, 1985 г., в значительной степени зави-

сит от ритмичности производства.

3. Принципы построения расписаний работ в условиях одного стапеля

Принципы построения расписаний работ удобно сначала рассмотреть на

примере сборки на одном стапеле изделий L разных типов, имеющих в своем

составе

Ml (l = 1,... ,L) типов комплектующих.

Известны состав оборудования в каждом подразделении предприятия, по-

следовательность и время обработки каждой комплектующей для собирае-

мых изделий на всем используемом оборудовании, а т

(

)

ность и время til установки каждой комплектующей i i = 1, . . .

Ml в со-

бираемое изделие l (l = 1, . . . , L). Для сокращения времени обработки ком-

плектующих целесообразно предварительно строить расписания работ и в

соответствии с ним производить обработку комплектующих. Это во многих

случаях [1-5] позволяет заметно сокращать время выполнения поступивших

заказов.

Комплектующие, которые будут совместно обрабатываться в производ-

ственных подразделениях предприятия и затем устанавливаться в собирае-

мые изделия, назовем набором комплектующих. Каждый из таких наборов

должен включать только те комплектующие, которые в соответствии с поряд-

ком сборки могут быть установлены в изделие и позволят установить осталь-

ные комплектующие набора. В наборе не должны отсутствовать комплектую-

щие, без которых невозможна установка каких-либо других комплектующих

набора.

Комплектующие из каждого набора перед установкой в собираемое изде-

лие хранятся в межоперационных складах, которые используются для этих

целей при стапельной сборке. Вместимость таких складов обычно ограниче-

на. Поэтому количество комплектующих, которое может быть включено в

любой набор, должно быть тоже ограничено. Минимальное количество набо-

ров комплектующих Kl, которое может быть использовано для изготовления

l-го изделия, определяется с помощью соотношения

[

]

M

l

(3.1)

Kl =

+ 1,

v

где [a] - целая часть числа a, v - максимальное количество комплектующих,

которые могут храниться на межоперационном складе при стапеле.

82

Пусть для сборки l-го изделия сформировано согласно (3.1) kl (kl ≥ Kl) на-

боров комплектующих, каждый из которых включает nil (i = 1, . . . , kl) ком-

плектующих в порядке их установки в изделие и может быть размещен на

межоперационном складе при стапеле, т.е. все nil ≤ v.

Время завершения обработки комплектующих, устанавливаемых в первую

очередь в соответствии с построенным расписанием в l-е изделие, пусть бу-

дет равно t1l. Тогда время начала сборки l-го изделия T1l должно быть боль-

ше этого времени и удовлетворять условию: T1l ≥ t1l. Во время установки

на стапеле в собираемое изделие изготовленных комплектующих в производ-

ственных подразделениях предприятия обрабатываются комплектующие для

установки в изделие в следующую очередь.

Установка комплектующих из второго набора в собираемое изделие может

начаться только тогда, когда завершится установка всех ранее обработанных

комплектующих из первого набора в это изделие и будет завершена обра-

ботка комплектующих второго набора. Если установка комплектующих из

первого набора завершится позже или одновременно с завершением обра-

ботки комплектующих из второго набора, то установка комплектующих из

второго набора в собираемое изделие может производиться без вынужденных

простоев на ожидание доставки необходимых комплектующих.

В противном случае установка комплектующих из второго набора в l-е

изделие может начаться только после завершения их обработки и доставки

на сборку, т.е. с вынужденным простоем для ожидания их доставки. Для того

чтобы не было вынужденных простоев в процессе сборки изделия, сборку

можно начинать позже.

Время T2l, когда можно начать сборку изделия после начала обработки

комплектующих, чтобы не ожидать поступления комплектующих из второго

набора для установки их в собираемое изделие, можно определить с помощью

следующего соотношения:

(3.2)

T2l = T1l + max

{t2l - t1l - t1l,0}, T1l = t1l,

где t2l - время завершения обработки комплектующих из второго набора для

l-го изделия, t1l - время установки комплектующих из первого набора в l-е

изделие.

Из соотношения (3.2) видно, что правильно рассчитанная задержка нача-

ла сборки позволяет обеспечить в данном случае установку второго набора

комплектующих без перерывов на ожидание завершения их обработки. Вре-

мя с начала обработки комплектующих l-го изделия Til, которое определяет

начало сборки этого изделия после установки в него комплектующих из i-го

набора, чтобы не было вынужденных простоев, можно определить из соот-

ношения

(3.3)

Til = Ti-1l + max

{til - ti-1l - ti-1l,0}, i = 2,... ,kl,

где til - время, прошедшее с начала обработки комплектующих и до заверше-

ния обработки комплектующих из i-го набора, ti-1l - время установки ком-

83

плектующих из (i-1)-го набора в l-е изделие, tkl - время, прошедшее с начала

обработки комплектующих и до завершения обработки комплектующих по-

следнего kl-го набора, в который входит последняя Ml-я комплектующая l-го

изделия.

Время Tkl определяет момент, когда можно начать сборку l-го изделия по-

сле начала изготовления комплектующих для него, чтобы в процессе сборки

не было вынужденных простоев из-за ожидания комплектующих.

Времена til (i = 1, . . . , kl) в (3.3) могут быть определены в результате по-

строения расписания обработки комплектующих из соответствующего набо-

ра. Методы построения таких расписаний будут рассмотрены в следующем

разделе

Время последовательной установки комплектующих i-го набора в l-е из-

делие можно определить с использованием соотношения

∑

til =

τjil,

j∈Jil

где τjil - время установки j-й комплектующей i-го набора в l-е изделие,

Jil - множество комплектующих i-го набора l-го изделия, содержащее nil

элементов.

После обработки комплектующих i-го набора при i < kl начинаются обра-

ботка комплектующих (i + 1)-го набора и установка комплектующих i-го на-

бора в собираемое изделие. Когда завершится обработка комплектующих

kl-го набора, то начинается их установка в изделие, завершающая сборку

l-го изделия. После этого может начаться обработка комплектующих для

сборки следующего изделия.

Если на стапеле изготавливаются последовательно L типов изделий и име-

ется возможность выбирать последовательность их изготовления, то можно

выбрать такой порядок их сборки, при котором длительность их сборки будет

меньшей. Процесс изготовления изделий на стапеле, который выполняется в

соответствии с описанной выше схемой, можно представить с использованием

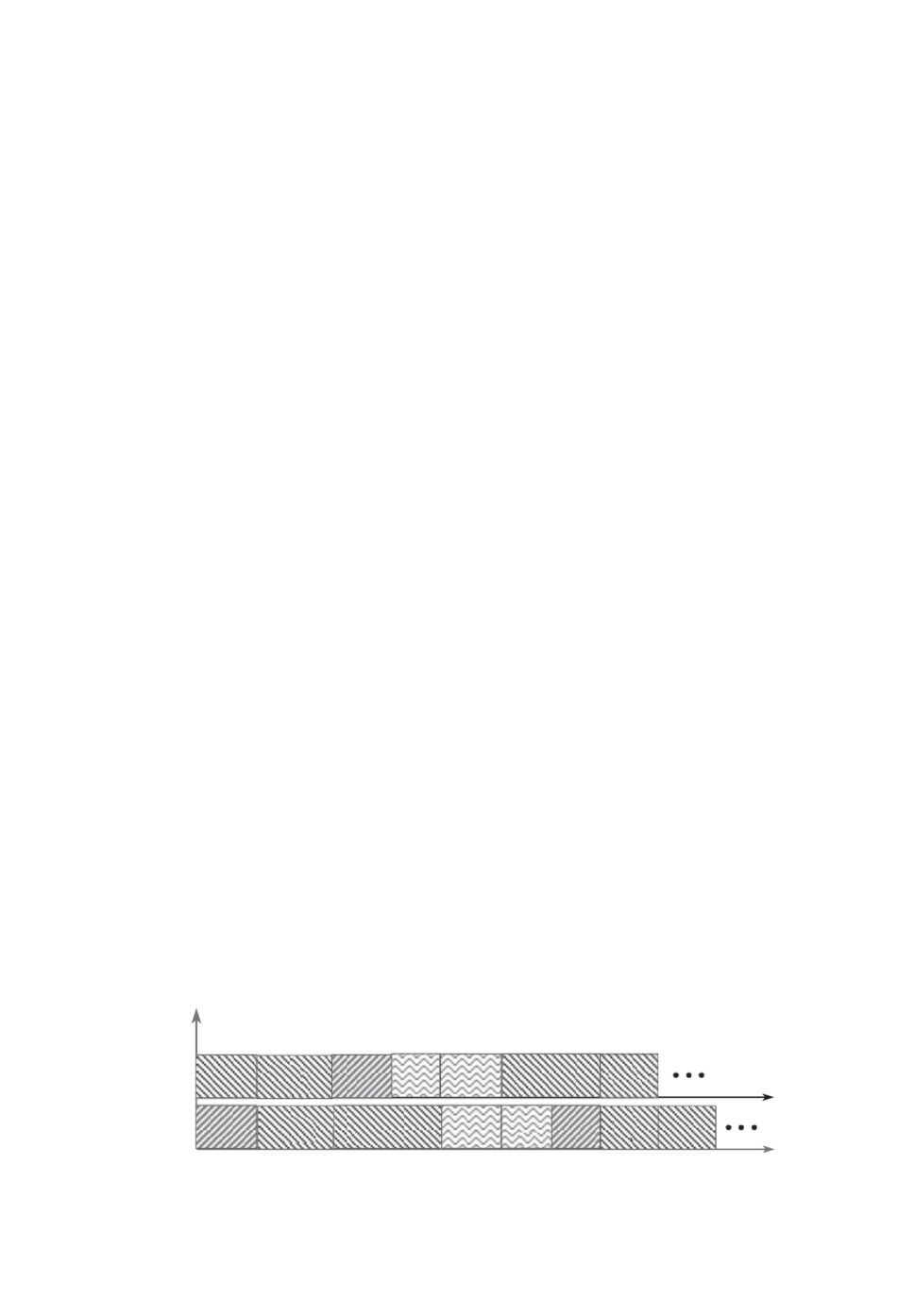

«каркасного» расписания [6] в виде, показанном на рис. 1.

В соответствии с этой схемой сначала изготавливается определенная часть

комплектующих, которые в первую очередь устанавливаются в собираемое

изделие. Затем одновременно с этой установкой производится обработка сле-

Механ.

T1[1]1[1]1[1]

T2[1]2[1]2[1]

Z[2][2][2]

T1[2]1[2]1[2]

T2[2]2[2]2[2]

T1[3]1[3]1[3]

T2[3]2[3]2[3]

обраб.

t

Cборка

X[1][1][1]

T2[1]2[1]2[1]

T[1][1][1]

T2[2]2[2]2[2]

T[2][2][2]

X[3][3][3]

T2[3]2[3]2[3]

T[3][3][3]

t

Рис. 1. Диаграмма Гантта «каркасного» расписания изготовления на стапеле изде-

лий.

84

дующего набора и т.д., до изготовления комплектующих kl-го набора. Во вре-

мя их установки в l-е изделие, что завершает сборку l-го изделия, может

начаться обработка комплектующих для другого изделия.

На рис. 1 через T1[l] обозначен «каркас» времени [6] обработки комплек-

тующих перед установкой их в изделие, которое будет собираться l-м по по-

рядку, через X[l] - «каркас» времени, которое выделяется для изготовления

или завершения изготовления первого набора комплектующих перед их уста-

новкой в изделие, собираемое l-м по порядку, через T2[l] - время, в течение

которого изготавливаются комплектующие для собираемого l-м по порядку

сборки изделия и одновременно производится установка уже изготовленных

комплектующих в это изделие, чере

T[l] - время, в течение которого в l-е по

порядку сборки изделие устанавливаются уже изготовленные последние ком-

плектующие, через Z[l] - время задержки начала обработки комплектующих

для изделия, собираемого l-м по порядку.

Для определения последовательности, в которой целесообразно произво-

дить сборку L изделий на одном стапеле, если порядок их сборки может

быть выбран, предлагается использовать теорему [6], которая для этого слу-

чая имеет вид.

Теорема. Пусть требуется изготовить L типов изделий, сборка каж-

дого из которых производится по описанной выше схеме, а времена T1[l]

T[l]

и T2[l] для каждого изделия известны. Тогда, при одновременной доступно-

сти всех работ и оборудования, последовательность изготовления изделий,

при которой длительность «каркасного» расписания изготовления всех из-

делий будет минимальной, когда сумма

∑

{

}

max

T1[l+1]

T[l],0

+T1[1]

l=1

достигает максимального значения.

4. Принципы построения расписаний работ в случае нескольких стапелей

Рассмотрим теперь задачу, в которой требуется построить расписание ра-

бот по изготовлению Nl (l = 1, . . . , L) изделий на предприятии, имеющем

M стапелей для сборки выпускаемых изделий.

Комплектующие одновременно собираемых изделий предлагается, как и

в случае одного стапеля, объединять в совместно обрабатываемые на пред-

приятии наборы комплектующих и строить для их обработки расписания

работ.

Будем считать, что на предприятии для каждого стапеля определен по-

рядок сборки изделий из этого задания. Если порядок сборки изделий на

стапелях может быть выбран, то возникает достаточно сложная задача фор-

мирования групп одновременно собираемых изделий и определения наиболее

выгодного порядка сборки изделий на каждом стапеле.

85

К сожалению, пока не разработано эффективных алгоритмов формиро-

вания таких групп, но определен ряд рекомендаций, позволяющих при их

формировании исключать не совсем подходящие варианты.

При формировании групп одновременно собираемых изделий целесообраз-

но рассматривать для включения в каждую группу изделия, имеющие при-

близительно одинаковое количество комплектующих и время сборки из них

изделий без учета вынужденных простоев.

Нецелесообразно включать в группу одновременно собираемых изделие,

значительная часть комплектующих которого обрабатывается на оборудова-

нии, наиболее загруженном комплектующими уже включенными в эту группу

изделий.

Для включения в группу одновременно собираемых могут рассматривать-

ся изделия, обработка комплектующих которых не приведет к значительной

разнице в загрузке оборудования предприятия. При этом желательно, чтобы

рассматриваемые изделия имели бы количество комплектующих и времена

установки в изделия приблизительно такие же, как и у включенных уже в

эту группу изделий.

После формирования групп одновременно собираемых изделий целесооб-

разно строить расписания обработки их комплектующих. Это позволит на-

глядно и достаточно точно оценить, являются ли подходящими сформиро-

ванные группы одновременно собираемых изделий, и в случае необходимости

произвести корректировку их формирования.

Комплектующие, которые целесообразно включать в указанные наборы,

должны быть после обработки установлены в собираемые изделия в соответ-

ствии с порядком, заданным технологией сборки, до установки комплектую-

щих из следующего набора.

После завершения установки последней комплектующей в собираемое из-

делие и проведения контрольных операций соответствующий стапель осво-

бождается от собранного изделия и на нем может начаться сборка следую-

щего изделия. Поэтому часто могут возникать ситуации, когда для изделий,

собираемых на одних стапелях, продолжается сборка изделий, а на других

стапелях сборка изделий будет только начинаться.

Принципы построения расписаний работ по изготовлению комплектующих

в условиях стапельной сборки будут рассмотрены в следующем разделе.

Пусть изготовление поступившего заказа производится по описанной вы-

ше схеме. Тогда будем считать, что начало установки комплектующих в со-

бираемые изделия T1 должно удовлетворять условию: T1 ≥ t1, где t1 - время

завершения работ по изготовлению первого набора комплектующих с момен-

та начала изготовления комплектующих.

Установка комплектующих из следующего набора в собираемые изделия

начинается, когда завершится обработка всех комплектующих из этого набо-

ра и будет окончена установка всех комплектующих из предыдущего набора.

Если установка комплектующих из предыдущего набора завершится поз-

же, чем будет завершена обработка комплектующих из следующего набора,

86

то установка комплектующих из следующего набора в собираемые изделия

может производиться без вынужденных простоев на ожидание необходимых

комплектующих.

В противном случае установка комплектующих из следующего набора в

собираемые изделия может начаться только после завершения их обработки

и доставки на сборку, т.е. с вынужденным простоем для ожидания доставки

комплектующих.

Для устранения возможности появления вынужденных простоев придет-

ся задерживать начало сборки некоторых изделий без изменения времени

начала обработки комплектующих для множества одновременно собираемых

изделий.

Время Tjl, когда можно начать сборку l-го изделия, чтобы из-за задер-

жек при обработке комплектующих j-го набора не возникло вынужденных

простоев во время сборки l-го изделия, можно определить из соотношения:

(4.1)

Tjl = T(j-1)l + max

{tj - tj-1 - t(j-1)l,0}, j = 2,... ,kl, T1l = t1,

где tj - время, прошедшее с начала обработки комплектующих до завершения

обработки j-го набора комплектующих, t(j-1)l - время установки комплек-

тующих из (j-1)-го набора в l-е изделие, Tkl - время, когда следует начать

сборку l-го изделия, чтобы из-за установки в него комплектующих и в том

числе последнего для этого изделия kl-го набора не возникло вынужденных

простоев.

Таким образом, в результате построения расписания работ, связанных с

изготовлением l-го изделия, согласно (4.1) вычисляется время Tkl с нача-

ла изготовления комплектующих, когда следует начать сборку l-го изделия,

чтобы в ее процессе не возникало вынужденных простоев из-за ожидания

комплектующих. Определяются моменты til (i = 1, . . . , kl) начала и заверше-

ния обработки комплектующих i-го набора (i = 1, . . . , kl). После обработки

комплектующих i-го набора при i < kl начинаются обработка комплектую-

щих (i + 1)-го набора и установка комплектующих i-го набора в собираемое

изделие. После изготовления комплектующих kl-го набора производится их

установка в l-е изделие, завершающая его сборку.

Если возникновение вынужденных простоев допускается, то ни вычисле-

ния величин Tkl, ни задержек в сборке изделий не потребуется.

5. Построение расписаний работ на предприятиях со стапельной сборкой

Рассмотрим принципы создания методов, которые позволят строить рас-

писания работ по обработке комплектующих на предприятиях со стапельной

сборкой выпускаемых изделий.

Как уже отмечалось выше, планы и расписания работ для повышения

эффективности предприятий следует строить для всех подразделений пред-

приятия таким образом, чтобы они были согласованными между собой.

87

Под согласованными планами и расписаниями работ здесь понимаются та-

кие планы и расписания работ, когда с их помощью можно определить время

начала и завершения обработки каждой детали на всем используемом для ее

обработки оборудовании. Такие планы и расписания работ в [4] были названы

планами и расписаниями работ на уровне предприятий. Для их построения

в [4] был предложен подход, основанный на использовании методов агреги-

рования информации.

Необходимость использования этого подхода была вызвана непригодно-

стью имевшихся методов [1-3] построения расписаний работ для формирова-

ния таких планов и расписаний. Действительно, эти методы были разрабо-

таны для построения расписаний работ в производственных подразделениях

предприятия.

С их помощью можно попытаться построить расписания работ на пред-

приятии двумя способами.

При использовании первого способа предприятие рассматривается, как

большое подразделение, для которого строится расписание работ. Однако в

этом случае может оказаться, что количество оборудования в таком подразде-

лении достаточно большое и требуется обработать очень большое количество

деталей на многих типах оборудования. Задача построения такого расписа-

ния может иметь очень большую размерность и для ее решения с помощью

таких методов потребуется большое время, которое в некоторых случаях, как

показали расчеты, может в несколько раз превышать время реальной обра-

ботки этих комплектующих на предприятии.

При использовании второго способа можно попытаться строить расписа-

ния работ для отдельных подразделений и потом на их основе формировать

общее расписание работ на предприятии.

При таком способе для каждого подразделения необходимо выбрать вре-

мена начала построения расписания обработки групп комплектующих в этом

подразделении. Кроме того, в каждую группу надо включить комплектую-

щие, обработку которых можно начать в эти моменты времени. Под таки-

ми комплектующими здесь понимаются комплектующие, которые к началу

построения расписания в этом подразделении были обработаны на всем обо-

рудовании по технологии их изготовления до обработки в данном подраз-

делении.

Однако в этом случае совсем непонятно, как выбирать времена для на-

чала построения таких расписаний в каждом подразделении, как подбирать

комплектующие в группы, расписания обработки которых можно начинать

строить в эти времена без уже построенных расписаний обработки.

В методах, предлагаемых в работе, эти проблемы решаются в результате

построения «каркасных» расписаний, которые формируются на основе идеи

агрегирования информации [4] и будут описаны далее.

Идея агрегирования информации при построении расписаний на уровне

предприятия состоит в формировании из комплектующих, подлежащих из-

готовлению, специальных групп. Каждая комплектующая такой группы до-

88

Cтанок 1

t

Cтанок 2

t

Cтанок 3

t

Cтанок (k

1)

t

Cтанок k

t

Tililil

Рис. 2. Диаграмма Гантта, представляющая пример расписания обработки i-й груп-

пы деталей в l-м производственном подразделении.

ставляется в процессе своей обработки к одним производственным подраз-

делениям предприятия, в которых эти комплектующие обрабатываются, в

одном порядке. При этом любая комплектующая группы может обрабаты-

ваться в каждом подразделении предприятия, где она изготавливается, по

«своему» технологическому маршруту. Такие группы рассматриваются как

«обобщенные детали», производственные подразделения предприятия - как

«обобщенные станки», а задача построения расписания работ на предприя-

тии - как задача построения расписания обработки «обобщенных деталей»

на «обобщенных станках» в «обобщенном подразделении».

Для каждой «обобщенной детали» известен маршрут поступления на об-

работку к соответствующим «обобщенным станкам», т.е. известен маршрут

поступления каждой сформированной группы на обработку в соответствую-

щие подразделения предприятия. Это справедливо, поскольку в группу вклю-

чались только те комплектующие, которые поступали на обработку в подраз-

деления предприятия в одной последовательности и эта последовательность

известна.

При построении расписания обработки таких групп комплектующих тре-

буется минимизировать общее время их изготовления.

Для построения такого расписания должно быть определено время об-

работки каждой «обобщенной детали» на всех используемых «обобщенных

станках», т.е. время обработки каждой группы деталей в тех производствен-

ных подразделениях предприятия, где эта группа обрабатывается. Времена

обработки могут определяться как с использованием традиционных методов

построения расписаний [1-3], так и оценочных моделей [4].

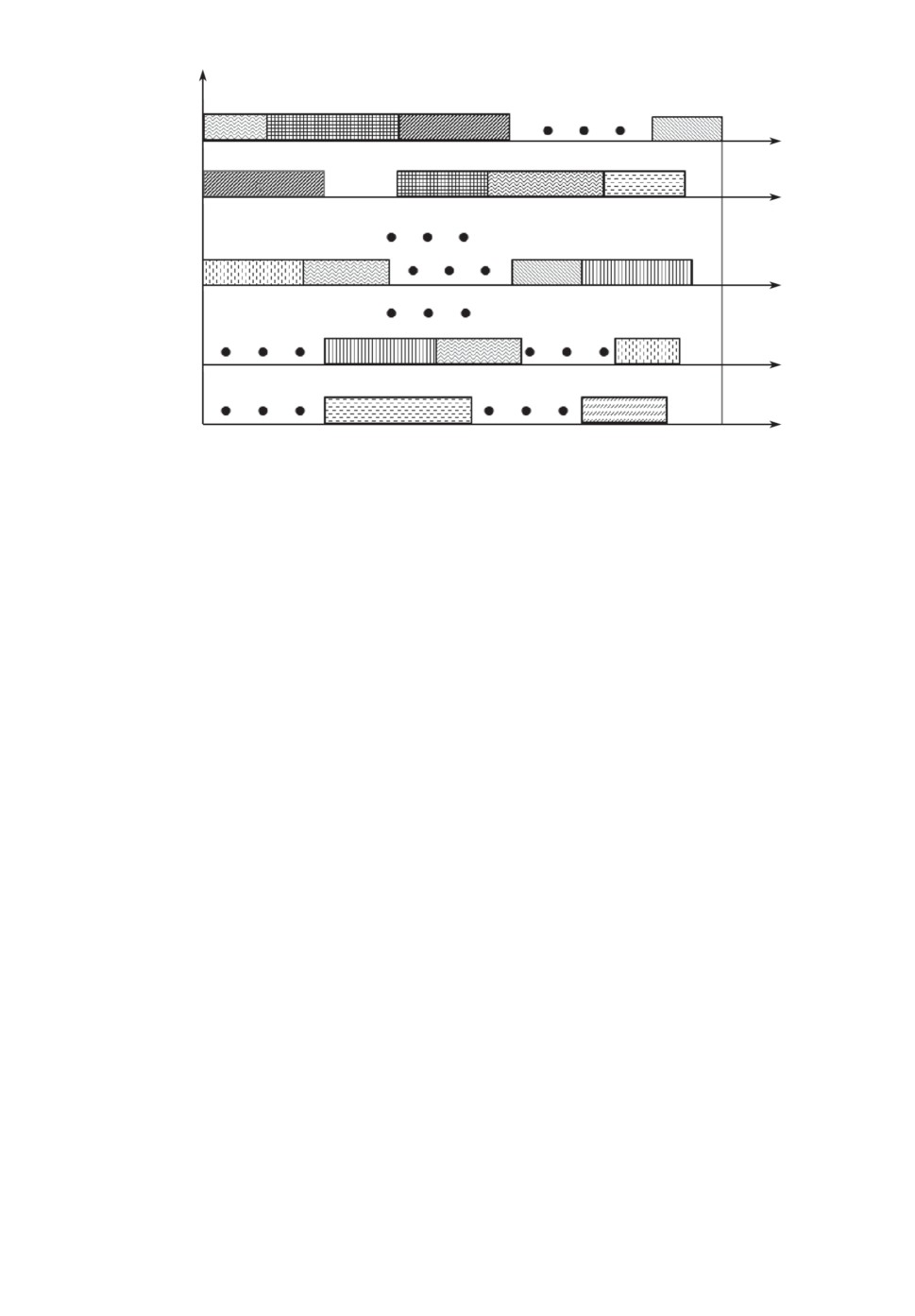

Пример определения времени обработки i-й группы деталей в l-м произ-

водственном подразделении Tij с использованием расписания ее обработки в

этом подразделении приведен на рис. 2.

89

Подр. 1

t

Подр. 2

t

Подр. n

t

Подр. N-

Подр. N

t

Рис. 3. Диаграмма Гантта, представляющая пример «каркасного» расписания.

После определения величин Tij для всех сформированных групп комплек-

тующих деталей и подразделений предприятия, в которых эти группы обра-

батываются, фактически возникает традиционная задача теории расписаний,

связанная с построением расписания обработки «обобщенных деталей» в про-

изводственном подразделении, состоящем из «обобщенных станках». В [4] по-

добное расписание изготовления групп деталей в подразделениях предприя-

тия названо «каркасным». Пример такого расписания приведен на рис. 3.

«Каркасное» расписание, как видно из рис. 3, имеет практически такой

же вид, как и расписание обработки деталей в производственном подразде-

лении, представленное на рис. 2. Однако в диаграмме Гантта, представляю-

щей «каркасное» расписание, вместо станков по оси ординат откладываются

производственные подразделения предприятия (производственные системы и

участки, цеха), а вместо времени обработки деталей по каждой из осей абс-

цисс откладываются времена обработки групп деталей в соответствующих

подразделениях. Для построения «каркасных» расписаний могут использо-

ваться традиционные методы построения расписаний [1-3], поскольку раз-

мерность задач при агрегировании значительно снижается.

В «каркасном» расписании в отличие от расписания обработки деталей

в подразделении строится обработка групп деталей в подразделениях пред-

приятий. В связи с этим часто оказывается, что в некоторые моменты вре-

мени для части деталей группы обработка оказывается завершенной. Такие

детали могут быть переданы в следующее подразделение предприятия по

маршруту обработки этой группы. Подобная возможность оказывается чрез-

вычайно полезной, особенно в те моменты, когда в следующем подразделении

заканчивается обработка деталей и может возникнуть простой из-за задерж-

ки деталей, обработка которых еще не завершена. Такая ситуация возникает,

например, в подразделениях 1 и 2 (рис. 3). При обработке деталей в подраз-

90

делениях это невозможно, поскольку часть детали, даже полностью обрабо-

танную, передавать куда-либо нельзя.

В [5], как уже отмечалось, на основе описанных выше идей и принципов

были разработаны методы построения расписаний работ для предприятий,

имеющих в своем составе несколько производственных подразделений и кон-

вейеры, которые использовались для сборки выпускаемых изделий.

С помощью методов, построенных на основе агрегирования информа-

ции, удалось достаточно быстро строить расписания работ на предприяти-

ях, имеющих с своем составе более пяти производственных подразделений,

в каждом из которых было более двух десятков единиц обрабатывающего

оборудования. На предприятии обрабатывалось несколько сот тысяч типов

деталей. Построенное «каркасное» расписание было «детализировано» [4-6]

до обработки отдельных комплектующих на всем используемом для этого

оборудовании.

Здесь, однако, следует отметить, что построение планов и расписаний ра-

бот для предприятий со стапельной сборкой выпускаемых изделий оказалось

значительно более сложной задачей, чем построение расписаний работ для

предприятий с конвейерной сборкой выпускаемых изделий.

Это связано с тем, что все группы деталей, сформированные для построе-

ния «каркасных» расписаний на предприятиях с конвейерной сборкой из-

делий, при изменении производственного задания по изготовлению освоен-

ных изделий сохраняют типы включенных в них комплектующих. Меняются

только размеры партий этих деталей в соответствующих группах, каждая

из которых сохраняет типы включенных в нее комплектующих. Типы вклю-

ченных в сформированные группы комплектующих могут меняться только

в тех случаях, когда изменяется конструкция собираемых изделий, техно-

логия изготовления комплектующих изделия или производятся изменения

в оборудовании производственных подразделений предприятия. В производ-

ственных подразделениях предприятия во время сборки партии каких-либо

изделий на конвейере изготавливаются, как правило, только те комплектую-

щие, из которых будут собираться изделия следующей партии. Поэтому типы

комплектующих, включенных в сформированные группы, могут не меняться,

если не производится модернизация собираемых изделий или предприятия.

Для изделий каждого типа могут независимо формироваться свои группы.

На предприятиях со стапельной сборкой одновременно на разных стапе-

лях собираются различные изделия, время сборки которых часто оказыва-

ется разным. Заранее определить количество и типы комплектующих, кото-

рые следует изготавливать в периодически формируемых наборах комплек-

тующих для сборки одновременно собираемых на стапелях изделий, очень

сложно.

Поэтому предлагается комплектующие выпускаемых изделий предвари-

тельно разделить на такие группы. В каждую группу могут входить комплек-

тующие различных изделий, но все они по технологии изготовления должны

в одном порядке поступать на обработку в производственные подразделения

91

предприятия. Тогда при построении «каркасных» расписаний формирование

таких групп из комплектующих разных изделий не вызовет особых затруд-

нений, больших затрат времени и заметно сократит время построения «кар-

касных» расписаний обработки комплектующих.

Обработка комплектующих группами, сформированными по описанным

выше правилам, позволяет, как и для предприятий с конвейерной сборкой вы-

пускаемых изделий [5], не только строить расписания работ на уровне пред-

приятий, но и организовывать эффективную доставку комплектующих для

их обработки на производственные подразделения предприятий.

На основе построенных «каркасных» расписаний [5] могут быть сформи-

рованы расписания обработки комплектующих в подразделениях на всем ис-

пользуемом для этого оборудовании.

6. Результаты вычислительных экспериментов

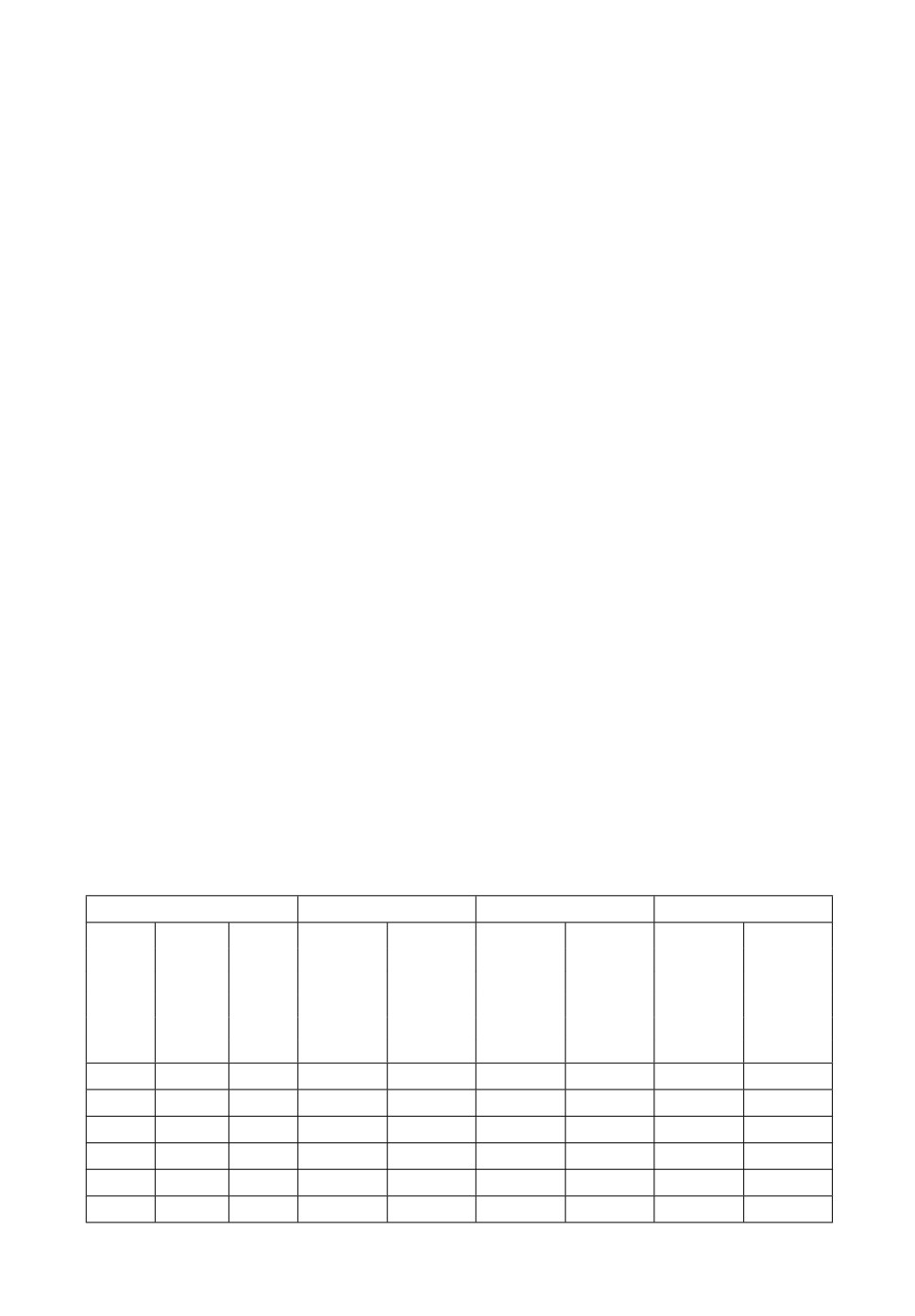

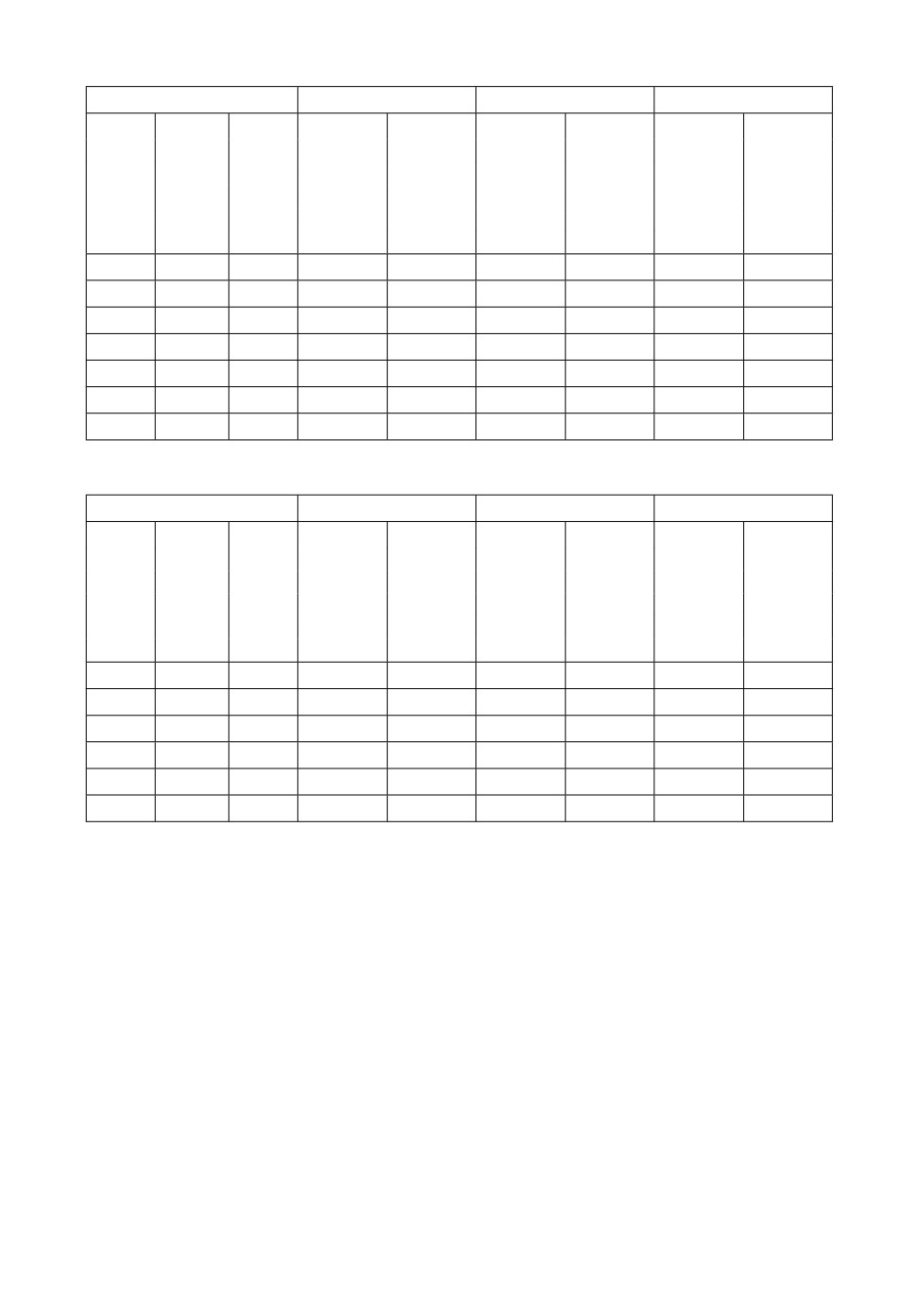

Вычислительные эксперименты проводились на примере построения рас-

писания по изготовлению четырех изделий на предприятии, имеющем в своем

составе три производственных подразделения, на которых изготавливались

комплектующие для сборки на двух стапелях по два изделия. Для сокраще-

ния весьма немалых объемов исходной информации и получения оптималь-

ных расписаний обработки комплектующих в производственных подразделе-

ниях было лишь по два станка.

Информация о количестве комплектующих каждого изделия, времени и

последовательности обработки каждой комплектующей на всем используе-

мом оборудовании производственных подразделений предприятия приводит-

ся в приведенных ниже табл. 1-4. Там же приводятся время и последователь-

ность установки каждой комплектующей в соответствующее изделие.

Информация о времени обработки комплектующих в целях проверки неко-

торых гипотез была подготовлена таким образом, что обработка комплектую-

Таблица 1

1-й стапель

1-е подразделение

2-е подразделение

3-е подразделение

Поря- Время Поря- Время Время Время Время Время Время

док уста- док

обра-

обра-

обра-

обра-

обра-

обра-

уста- новки обра- ботки

ботки

ботки

ботки

ботки

ботки

новки дета- ботки I станок II ста- I станок II ста- I станок II ста-

дета-

лей

мин

нок

мин

нок

мин

нок

лей

мин

мин

мин

мин

1.1.1.

25

I

25

5

1.1.2.

30

I

10

20

1.1.3.

15

I

5

30

1.1.4.

20

I

20

25

1.1.5.

25

I, III

15

10

25

10

1.1.6.

20

I, III

10

25

5

20

92

Таблица 2

1-й стапель

1-е подразделение

2-е подразделение

3-е подразделение

Поря- Время Поря-

Время Время

Время Время

Время Время

док уста- док

обра-

обра-

обра-

обра-

обра-

обра-

уста- новки обра- ботки

ботки

ботки

ботки

ботки

ботки

новки дета- ботки

I станок II ста-

I станок II ста-

I станок II ста-

дета-

лей

мин

нок

мин

нок

мин

нок

лей

мин

мин

мин

мин

1.2.1.

25

II

25

10

1.2.2.

20

II

15

25

1.2.3.

25

II, III

30

5

25

10

1.2.4.

20

I, II

35

15

20

25

1.2.5.

15

II, III

25

10

1.2.6.

20

II

5

20

1.2.7.

35

II, III

25

20

5

25

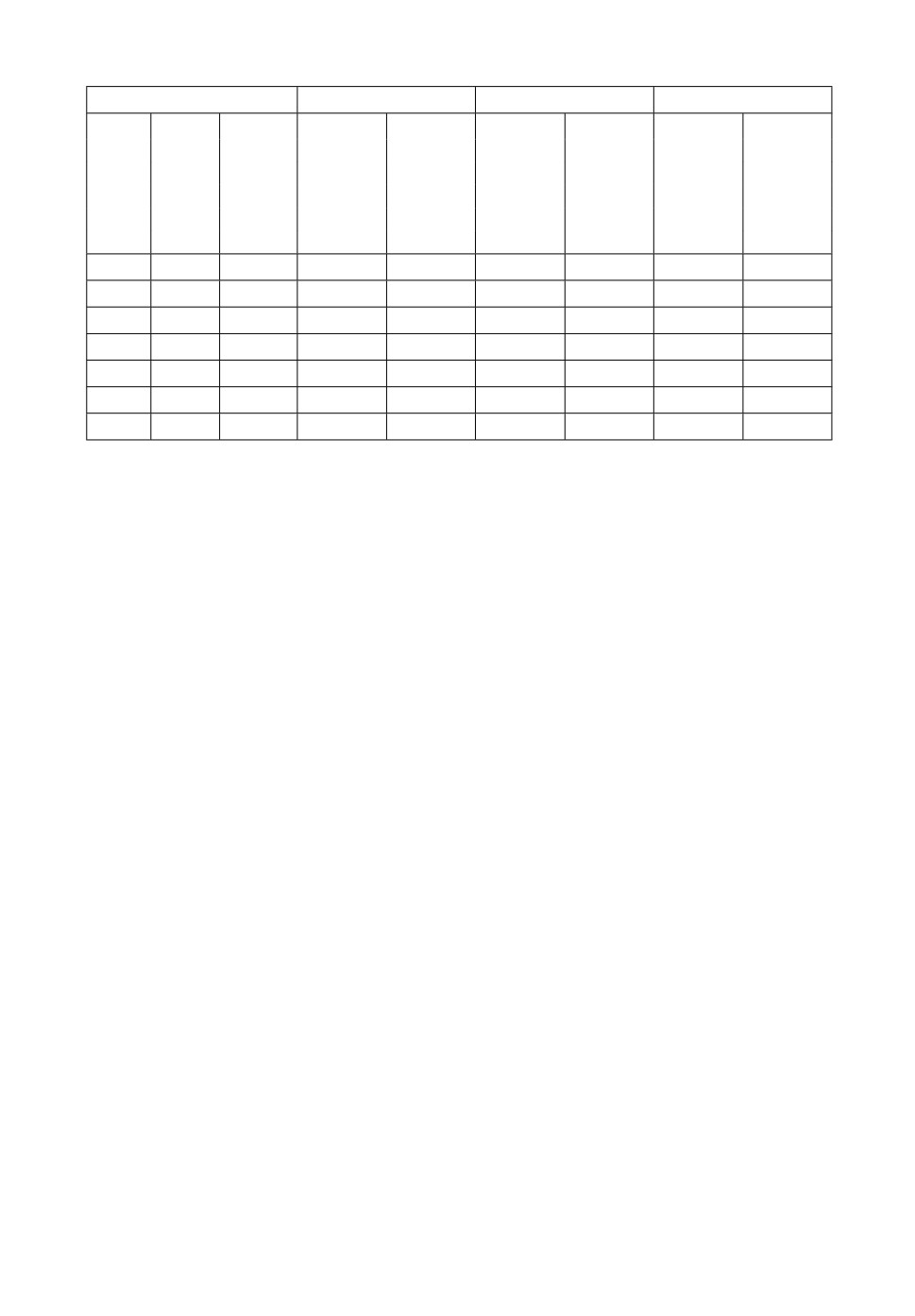

Таблица 3

1-й стапель

1-е подразделение

2-е подразделение

3-е подразделение

Поря- Время Поря-

Время Время

Время Время

Время Время

док уста- док

обра-

обра-

обра-

обра-

обра-

обра-

уста- новки обра- ботки

ботки

ботки

ботки

ботки

ботки

новки дета- ботки

I станок II ста-

I станок II ста-

I станок II ста-

дета-

лей

мин

нок

мин

нок

мин

нок

лей

мин

мин

мин

мин

2.1.1.

25

II

35

10

2.1.2.

20

II

20

25

2.1.3.

25

II

5

20

2.1.4.

30

II, III

20

25

20

25

2.1.5.

15

II

15

20

2.1.6.

20

II, III

5

25

10

20

щих для первого (1.1.1.-1.1.6.) и второго (2.2.1.-2.2.7.) изделий, собираемых

соответственно на первом и втором стапелях, производилась в основном на

оборудовании первого подразделения, а обработка комплектующих для вто-

рого (1.2.1.-1.2.7.) и первого (2.1.1.-2.1.6.) - в основном на оборудовании вто-

рого подразделения.

Для этой задачи было построено три расписания работ по изготовлению

комплектующих и сборки из них на двух стапелях по два изделия.

В первом расписании все комплектующие обрабатывались в подразделе-

ниях в порядке их установки в соответствующие изделия, который указан в

исходных данных. Расписания их обработки не строились. При возникнове-

нии конфликтных ситуаций, связанных с назначением комплектующих на об-

работку, преимущество отдавалось тем комплектующим, которые устанавли-

вались в изделие, собираемое на первом стапеле. Сборка изделий начиналась

после обработки трех комплектующих. Время завершения работ по изготов-

93

Таблица 4

1-й стапель

1-е подразделение

2-е подразделение

3-е подразделение

Поря- Время Поря- Время Время Время Время Время Время

док уста- док

обра-

обра-

обра-

обра-

обра-

обра-

уста- новки обра-

ботки

ботки

ботки

ботки

ботки

ботки

новки дета- ботки I станок II ста- I станок II ста- I станок II ста-

дета- лей

мин

нок

мин

нок

мин

нок

лей мин

мин

мин

мин

2.2.1.

20

I

35

10

2.2.2.

25

I

15

25

2.2.3.

15

I, III

5

25

20

30

2.2.4.

20

I

45

15

2.2.5.

15

II, III

10

20

15

10

2.2.6.

20

I

25

35

2.2.7.

25

I, II, III

25

35

15

20

5

20

лению первого изделия на первом стапеле заняло 240 мин (комплектующие

1.1.1.-1.1.6.), второго изделия на первом стапеле - 450 мин (комплектующие

1.2.1.-1.2.7.), первого изделия на втором стапеле - 285 мин (комплектующие

2.1.1.-2.1.6.), второго изделия на втором стапеле - 460 мин (комплектующие

2.2.1.-2.2.7.).

Во втором расписании все комплектующие обрабатывались наборами ком-

плектующих, которые формировались по описанным в статье правилам, и в

соответствии с построенным расписанием работ. Расписание работ строилось

с использованием условий оптимальности Джонсона и являлось оптималь-

ным для подразделений, состоящих из двух станков. Сборка изделий про-

изводилась с задержкой, которая обеспечивала непрерывный процесс сборки

без вынужденных простоев на ожидание комплектующих. Время завершения

работ по изготовлению первого изделия на первом стапеле заняло 220 мин

(комплектующие 1.1.1.-1.1.6.), второго изделия на первом стапеле - 430 мин

(комплектующие 1.2.1.-1.2.7.), первого изделия на втором стапеле - 265 мин

(комплектующие 2.1.1.-2.1.6.), второго изделия на втором стапеле - 425 мин

(комплектующие 2.2.1.-2.2.7.). Построение расписаний работ по обработке

комплектующих позволило сократить время изготовления изделий из зада-

ния по сравнению с первым расписанием.

Третье расписание работ строилось для случая, когда на первом стапеле

изделия собираются в прежнем порядке, а на втором стапеле - в обратном.

Время завершения работ по изготовлению первого изделия на первом стапеле

заняло 250 мин (комплектующие 1.1.1.-1.1.6.), второго изделия на втором

стапеле - 350 мин (комплектующие 2.2.1.-2.2.7.), второго изделия на первом

стапеле - 525 мин (комплектующие 1.2.1.-1.2.7.), первого изделия на втором

стапеле - 470 мин (комплектующие 2.1.1.-2.1.6.).

При построении этого расписания, когда порядок изготовления первого и

второго изделия на втором стапеле поменялся, оказалось, что комплектую-

94

щие для одновременно собираемых изделий обрабатываются практически на

одном и том же оборудовании. Поэтому из-за увеличения времени изготовле-

ния комплектующих заметно увеличилось и время изготовления собираемых

изделий.

7. Заключение

Для предприятий со стапельной сборкой выпускаемых изделий использо-

вание идей агрегирования информации позволяет:

— разработать методы построения расписаний обработки комплектующих

и сборки выпускаемых изделий на уровне предприятий;

— строить расписания обработки комплектующих, заметно сокращающие

время изготовления поступающих заказов;

— организовать эффективную доставку комплектующих в процессе их из-

готовления между производственными подразделениями.

СПИСОК ЛИТЕРАТУРЫ

1.

Pinedo M.L. Planning and Scheduling in Manufacturing and Services. Leipzig:

Springer, 2014. V. 1.

2.

Bruker P. Scheduling Algorithms. Leipzig: Springer. 2007. 371 р.

3.

Лазарев А.А. Теория расписаний. Методы и алгоритмы. М.: ИПУ РАН, 2019.

4.

Хоботов Е.Н. О некоторых моделях и методах решения задач планирования в

дискретных производственных системах // АиТ. 2007. № 12. С. 85-100.

Khobotov E.N. On some models and methods of the solution of scheduling problems

in discrete enterprises // Autom. Remote Control. 2007. V. 68. No. 12. pp. 2172-2186.

5.

Хоботов Е.Н., Ермолова М.А. Агрегирование в задачах построения расписа-

ний работ на предприятиях с конвейерной сборкой изделий // АиT. 2019. № 5.

С. 118-130.

Khobotov E.N., Ermolova M.A. Aggregation in Job-Shop Scheduling Problems on

Facilities with Conveyor Assembly of Finished Products // Autom. Remote Control.

2019. V. 80. No. 5. pp. 915-928.

6.

Сидоренко А.М., Хоботов Е.Н Агрегирование при планировании работ на ма-

шиностроительных предприятиях // Теория и системы управления. 2013. № 5.

С. 132-144.

Sidorenko A.M., Khobotov E.N. Aggregation in Job Scheduling in Machine Works /

Journal of Computer and Systems Sciences International. Moscow, Russia: Pleiades

Publishing, Ltd., 2013. Vol. 52, No. 5. pp. 800-810.

Статья представлена к публикации членом редколлегии А.И. Михальским.

Поступила в редакцию 01.06.2023

После доработки 21.09.2023

Принята к публикации 30.09.2023

95