Акустические методы

УДК 620.179.16

ОПРЕДЕЛЕНИЕ ПОРИСТОСТИ МОНОЛИТНЫХ ЗОН ДЕТАЛЕЙ И АГРЕГАТОВ

САМОЛЕТА, ИЗГОТАВЛИВАЕМЫХ ИЗ ПКМ, С ПРИМЕНЕНИЕМ

УЛЬТРАЗВУКОВОГО ЭХОИМПУЛЬСНОГО МЕТОДА

© 2019 г. А.С. Бойчук1,*, И.А. Диков1,**, В.Ю. Чертищев1,***, А.С. Генералов1,****

1ФГУП «ВИАМ» ГНЦ РФ, Россия 105005 Москва, ул. Радио, 17

Е-mail: *bas140185@rambler.ru; **dikov.viam@mail.ru; ***chertishchevv@mail.ru; ****generalovas.86@mail.ru

Поступила в редакцию 14.08.2018; после доработки 14.09.2018;

принята к публикации 21.09.2018

В настоящее время при контроле деталей и агрегатов самолета, изготавливаемых из полимерных композиционных

материалов, одновременно с основным контролем на поиск дефектов необходима также оценка пористости по всей

площади деталей. В результате исследований разработаны технологии контроля пористости деталей и агрегатов крыла

самолета, изготавливаемых из полимерных композиционных материалов, ультразвуковым эхоимпульсным методом.

Особенностью этих технологий является то, что сбор данных для дальнейшей обработки и получения расчетных значе-

ний пористости осуществляется одновременно с основным контролем без увеличения его трудоемкости. Приведены

построенные корреляционные зависимости между величиной пористости и амплитудой донного эхосигнала в углепла-

стиках, изготовленных методом автоклавного формования и инфузии, а также результаты оценки погрешностей опреде-

ления пористости по разработанным технологиям, сформулированы основные причины их возникновения.

Ключевые слова: углепластик, полимерные композиционные материалы, ультразвуковой контроль, ультразвуковые

колебания, пористость, поры.

DOI:10.1134/S01303082190100019

ВВЕДЕНИЕ

В настоящее время в авиастроении для снижения массы конструкции и повышения экономи-

ческой эффективности все более широкое применение находят полимерные композиционные

материалы (ПКМ) [1—4]. В соответствии с имеющимся зарубежным опытом и отечественными

разработками их применение целесообразно при создании как средненагруженных деталей и агре-

гатов планера, так и высоконагруженных.

При неразрушающем контроле деталей и элементов конструкции из ПКМ, помимо задачи

выявления отдельных дефектов [5—7], влияющих на эксплуатационные свойства конструкции в

целом, важнейшими задачами являются выявление зон с повышенной пористостью и оценка вели-

чины объемной доли пор в этих зонах. За рубежом фирмы Airbus, Boeing и Bombardier при изго-

товлении деталей из ПКМ сами проводят и требуют от поставщиков деталей проводить при уль-

тразвуковом контроле оценку пористости материала.

Известно, что прочностные свойства ПКМ существенно снижаются при наличии микродефек-

тов в материале, таких как пористость [8—10]. Так, при значении объемной доли пор более 3-4 %

прочность при межслоевом сдвиге снижается в 2 раза, при пористости, равной 5 %, внутрислоевая

прочность при сдвиге снижается на 35 % (от 0,063 до 0,042 МПа), а при продольном сжатии — на

30 % (от 1,12 до 0,773 МПа) [10]. Поэтому большинство производителей ограничивает допусти-

мую величину объемной доли пор в изготавливаемых деталях и элементах конструкций. Airbus

допускает объемную долю пор в изделиях из ПКМ не более 2,5 % [11]. Согласно стандарту ASTM

(США), изделие с пористостью более 2 % должно быть забраковано [10].

В [12] установлено, что для определения пористости в ПКМ с помощью ультразвуковых нераз-

рушающих методов контроля существует несколько различных подходов, в частности с использо-

ванием корреляционных зависимостей, построенных предварительно на образцах с известной

пористостью. В качестве информативного параметра, коррелирующего с величиной пористости, в

основном выступают несколько ультразвуковых параметров: затухание ультразвука, скорость уль-

тразвуковых волн, характеристики шумов обратного рассеяния.

В ходе ранее проведенных работ, а также на основе литературных данных [8] было определено,

что, кроме пористости в материале изделия, на корреляционные зависимости влияют параметры

используемого материала, такие как толщина монослоя и тканая форма наполнителя, схема уклад-

ки, наличие покрытия на поверхностях изделия (лакокрасочного, молниезащитного), а также пара-

метры применяемого оборудования.

Основная задача при определении пористости в изделиях из ПКМ, в особенности крупногаба-

ритных, в процессе их производства заключается в том, чтобы оценивать пористость по всей пло-

4

А.С. Бойчук, И.А. Диков, В.Ю. Чертищев, А.С. Генералов

щади контролируемой детали и при этом не увеличивать трудоемкость процесса основного кон-

троля изделия на наличие макродефектов, то есть параллельно основному контролю с использова-

нием одного и того же оборудования.

Для решения данной задачи в ФГУП «ВИАМ» совместно с предприятиями-изготовителями

деталей и агрегатов из ПКМ были проведены исследования. Работы выполнялись в рамках реали-

зации комплексного научного направления 2.3 «Методы неразрушающих исследований и контро-

ля» («Стратегические направления развития материалов и технологий их переработки на период

до 2030 года») [13].

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЙ

Основным для возможности оценивания пористости в ПКМ ультразвуковым методом является

установление корреляционных связей между ультразвуковыми параметрами и величиной объем-

ной доли пористости. Для этого методом автоклавного формования и инфузии были изготовлены

специальные конструктивноподобные образцы (КПО), имитирующие типовые конструкции дета-

лей и агрегатов крыла самолета, изготавливаемые из ПКМ (рис. 1). Образцы были изготовлены с

различной величиной объемной доли пор.

а

б

в

г

Рис. 1. Конструктивноподобные образцы, изготовленные из углепластика методом:

а, б, в — автоклавного формования; г — вакуумной инфузии.

Для получения объемной доли пор в КПО в диапазоне от 0 до 4 % были выбраны следующие

способы [14]: формование без внешнего давления и при сниженном давлении под вакуумным

мешком (при автоклавном формовании); путем введения в связующее различного количества

порообразователя (при инфузионном формовании).

Для реализации этих способов были подобраны специальные режимы формования. Получе-

ние нулевой и близкой к нулю пористости проводилось путем формования по штатным режимам

(без каких-либо нарушений).

Для ультразвуковых исследований применяли дефектоскоп OmniScan MX c двухкоординатным

сканером Glider, автоматизированные установки для проведения ультразвукового контроля, фази-

рованные решетки (ФР) с рабочими частотами 3,5 и 5 МГц и одноэлементные пьезоэлектрические

преобразователи (ПЭП) с рабочими частотами 1; 2,25 и 5 МГц.

В процессе исследований КПО результаты контроля были записаны в виде С-сканов по ампли-

туде донного эхосигнала для последующего их анализа.

В качестве информативных параметров, коррелирующих с пористостью, были рассмотрены

такие, как скорость ультразвуковых волн в материале образцов, коэффициент затухания ультра-

звука в материале, центральная частота донного сигнала, амплитуда донного сигнала.

Для определения фактического содержания пористости в образцах из углепластика, а также

анализа объемного содержания пор была выбрана рентгеновская микротомография, которая про-

водилась с использованием системы промышленной рентгеновской микротомографии Phoenix

V|tome|X S 240, для полученных томограмм образцов — нанофокусная трубка. Съемка проводи-

лась при ускоряющем напряжении 90—100 кВ и токе 140—150 мА, разрешение — 17-18 мкм

Дефектоскопия

№ 1

2019

Определение пористости монолитных зон деталей и агрегатов самолета...

5

(максимальный линейный размер одного вокселя — трехмерного пикселя изображения). Для про-

ведения рентгеновской микротомографии каждый образец фиксировался в держателе и помещался

на вращающийся столик камеры рентгеновского компьютерного томографа на оптимальном рас-

стоянии от источника рентгеновского излучения. Снимки 2D-срезов получены в программном

обеспечении (ПО) VG Studio MAX 2.1 (рис. 2). Общая пористость образцов рассчитывалась с

помощью ПО Avizo Fire 7.1. Для исключения дефектов съемки в расчетах использовались элемен-

ты объема с размерами более одного вокселя (17-18 мкм).

а

б

в

Рис. 2. Фрагмент сечения томограммы:

а, б — исходное изображение; в — изображение после сегментации.

В результате микротомографии для каждого образца были получены томограмма, распределе-

ние пор по объему и общие характеристики пористости.

ВЫБОР ОПТИМАЛЬНОЙ ЧАСТОТЫ

В настоящий момент на предприятиях-изготовителях деталей и агрегатов самолета, изготавли-

ваемых из ПКМ, контроль на наличие макродефектов осуществляется на автоматизированных

установках с использованием преобразователей с рабочими частотами от 1 до 5 МГц.

Выбор частоты преобразователей для определения пористости проводился с использованием

дефектоскопа OmniScan MX и двухкоординатного сканера Glider, позволяющих реализовать

настройки, аналогичные настройкам автоматизированных установок. Для проведения исследова-

ний были использованы ФР с рабочими частотами 3,5 и 5 МГц и одноэлементные пьезоэлектри-

ческие преобразователи (ПЭП) с рабочими частотами 2,25 и 5 МГц. Путем предварительного

сканирования одноэлементными ПЭП образцов из углепластика, изготовленных методом авто-

клавного формования, а также путем сканирования с использованием ФР образцов, изготовленных

методом вакуумной инфузии, были выбраны зоны условно «беспористые» и «пористые». За услов-

но «беспористые» были приняты зоны с максимальной величиной донного эхосигнала, за условно

«пористые» — зоны, в которых наблюдалось сильное снижение донного эхосигнала (более чем на

6 дБ). Для каждой из выбранных зон были построены С-сканы по донному эхосигналу.

Таблица

1

Результаты определения средних значений величин донных эхосигналов и их СКО в исследуемых образцах

из углепластика

Тип преобразователя

Одноэлементный ПЭП

ФР

Частота, МГц

2,25

5

3,5

5

Среднее значение амплитуды донного эхосигнала в условно

73 (1,5)

143 (4)

151 (13)

138 (15)

«беспористой» зоне, % (СКО)

Среднее значение амплитуды донного эхосигнала в условно

14,4 (2,4)

6,6 (1,9)

13,9 (3,9)

8,5 (2)

«пористой» зоне, % (СКО)

Дефектоскопия

№ 1

2019

6

А.С. Бойчук, И.А. Диков, В.Ю. Чертищев, А.С. Генералов

С помощью специализированного программного обеспечения TomoView Analysis на персо-

нальном компьютере проводили статистический анализ каждого С-скана и определяли средние

значения величин донных эхосигналов и их среднеквадратическое отклонение (СКО) (табл. 1).

Видно, что одноэлементные ПЭП с частотой 5 МГц более чувствительны к наличию пористо-

сти в углепластике, чем ПЭП на 2,25 МГц. Принимая во внимание эту разницу в чувствительности

и то, что автоматизированный ультразвуковой контроль монолитных деталей и монолитных зон

трехслойных сотовых конструкций, изготавливаемых методом автоклавного формования, с

использованием одноэлементных ПЭП производится на частоте 5 МГц, для определения в них

пористости целесообразно использовать такую же частоту.

Также видно, что падение амплитуды донного эхосигнала на условно «пористом» образце

относительно амплитуды эхосигнала на условно «беспористом» составило 5 и 3,5 МГц (21 и 24 дБ)

соответственно. Поэтому для автоматизированного ультразвукового контроля пористости с

использованием ФР допустимо использовать частоты от 3,5 до 5 МГц.

ВЫБОР ИНФОРМАТИВНОГО ПАРАМЕТРА

С целью выбора информативного параметра, наилучшим образом коррелирующего с величи-

ной пористости, и определения фактической величины объемной доли пористости по полученным

С-сканам исследуемых КПО были выбраны зоны и вырезаны образцы из КПО диаметром 14 мм,

изготовленных из углепластика по технологии вакуумной инфузии (50) и автоклавного формова-

ния (50).

В результате исследования каждого образца методом рентгеновской микротомографии были

определены величины объемной доли пор (от 0,05 до 5,393 %) и построены 3D-изображения пор

в объеме образцов.

В ходе исследований информативных параметров были рассмотрены такие, как скорость уль-

тразвуковой продольной волны и коэффициент затухания в материале образцов, центральная

частота спектра и амплитуда донного эхосигнала, построены корреляционные зависимости между

пористостью и указанными величинами. Для оценки возможности использования в качестве

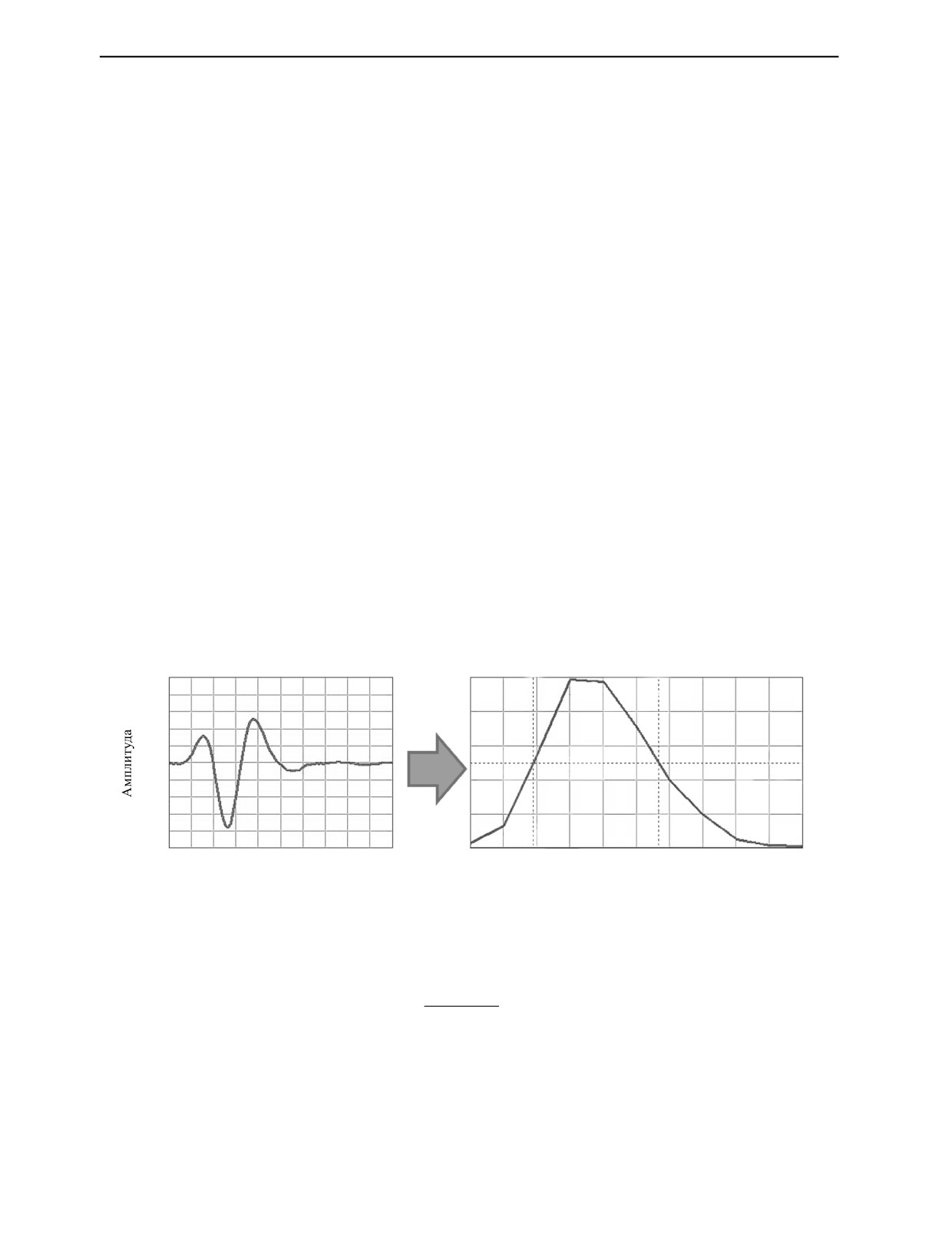

информационного критерия центральной частоты спектра донного эхосигнала данные С-сканов

были обработаны с использованием программы MathCad и встроенной функции дискретного пре-

образования Фурье (ДПФ) (рис. 3).

100

1,9

5,68

80

Max

60

ДПФ 8

40

20

6

0

-6 дБ

-20

4

-40

-60

2

-80

fmin

fmax

-100

0

0

0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9

1

0

1

2

3

4

5

6

7

8

9

10

Длительность сигнала, мкс

Частота сигнала, МГц

Рис. 3. Процесс построения амплитудно-частотного спектра донного эхосигнала.

Для каждого построенного амплитудно-частотного спектра донного эхосигнала центральные

частоты спектров рассчитывались с помощью следующего выражения:

f

+

f

max

F

=

min ,

(1)

c

2

где fmin — минимальная частота спектра на уровне -6 дБ относительно максимума (Max) спектра;

fmax — максимальная частота спектра на уровне -6 дБ относительно максимума (Max) спектра.

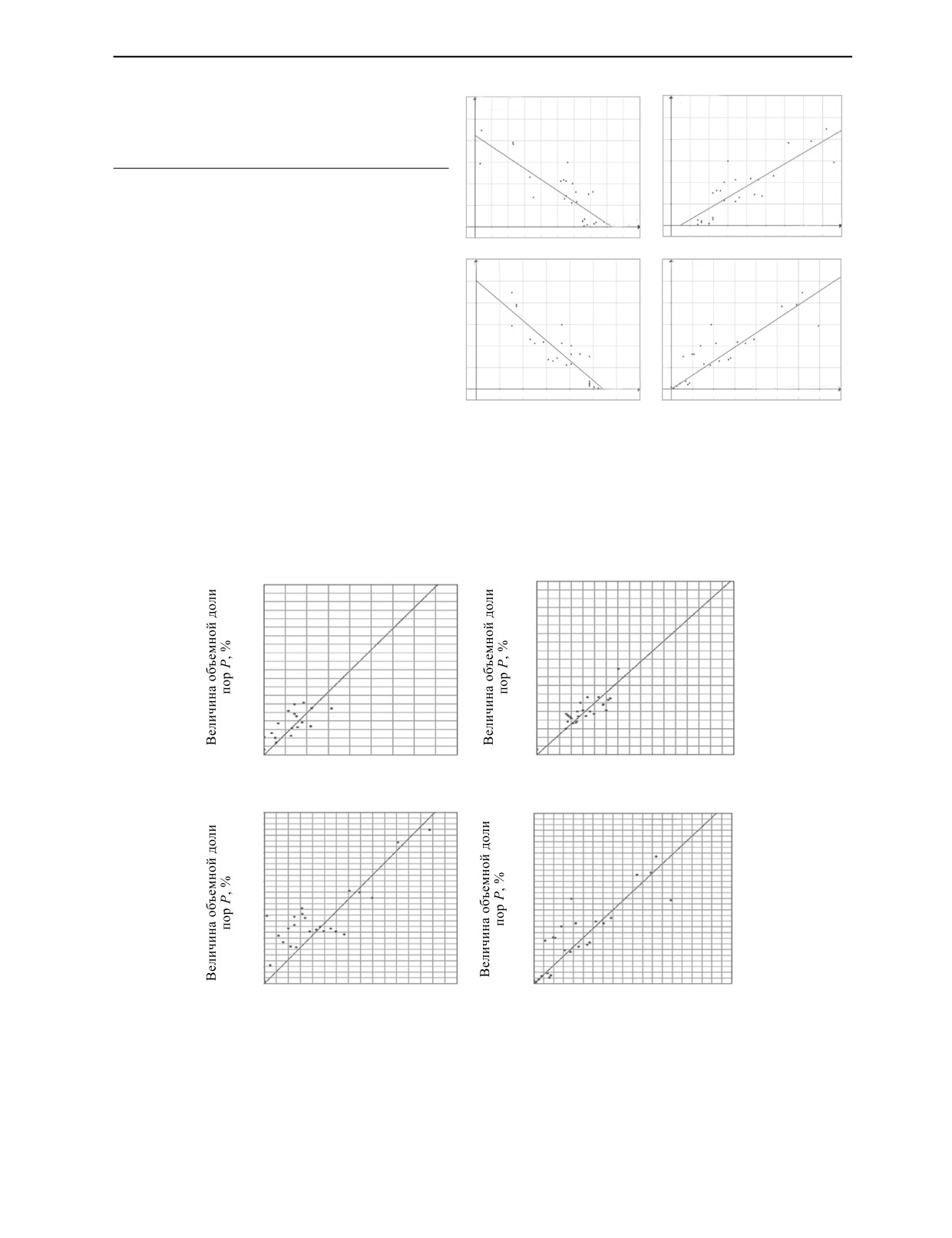

На рис. 4 представлены результаты построения корреляционных зависимостей для углепласти-

ка, изготовленного методом автоклавного формования.

Все рассмотренные информативные параметры показали высокую степень корреляции с пори-

стостью (коэффициенты корреляции составили 0,84, 0,88, 0,81 и 0,86 соответственно для данных,

Дефектоскопия

№ 1

2019

Определение пористости монолитных зон деталей и агрегатов самолета...

7

Рис. 4. Корреляционные зависимости между пористо-

а

б

стью в углепластике, изготовленном методом автоклав-

Пористость P, %

Пористость P, %

ного формования, и информативными параметрами:

5

5

а — скоростью ультразвука; б — коэффициентом затухания;

4

4

в — центральной частотой прошедшего сигнала; г — ампли-

тудой донного сигнала.

3

3

2

2

представленных на рис. 4а—г), но в силу

того, что стояла задача оценивать пористость

1

1

параллельно основному контролю, в качестве

информационного параметра была выбрана

в

г

амплитуда донного эхосигнала. Применение

Пористость P, %

Пористость P, %

остальных информативных параметров,

5

5

таких как скорость ультразвуковых волн,

4

4

коэффициент затухания и центральная часто-

3

3

та донного сигнала, требует проведения боль-

2

2

шого количества математических операций

1

1

(обрабатывается довольно большой массив

данных), что увеличивает время, затрачивае-

мое на проведение контроля.

ПОЛУЧЕНИЕ КОРРЕЛЯЦИОННЫХ ЗАВИСИМОСТЕЙ

В результате дальнейших исследований были получены корреляционные зависимости (рис. 5)

и рассчитаны уравнения связи между величиной объемной доли пор и амплитудой донных эхосиг-

налов при ультразвуковом контроле КПО из ПКМ, полученных автоклавным формованием (для

толщин 3,4 и 5,75 мм) и инфузией (для толщин 4,85 и 17,6 мм).

а

б

4

4

3,6

3,6

h = 4,85

h = 17,6

3,2

3,2

2,8

2,8

2,4

2,4

2,0

2,0

1,6

1,6

1,2

1,2

0,8

0,8

0,4

0,4

0

0

0

5

10 15 20 25 30 35 40 45

0

10 20 30 40 50

60 70 80

Падение амплитуды донного эхосигнала ∆A, дБ

Падение амплитуды донного эхосигнала ∆A, дБ

в

г

6,0

6,0

5,4

h = 3,4

5,4

h = 5,75

4,8

4,8

4,2

4,2

3,6

3,6

3,0

3,0

2,4

2,4

1,8

1,8

1,2

1,2

0,6

0,6

0

0

0

5

10

15

20 25 30

35

40

0

5

10 15 20 25 30 35 40 45 50

Падение амплитуды донного эхосигнала ∆A, дБ

Падение амплитуды донного эхосигнала ∆A, дБ

Рис. 5. Корреляционные зависимости между величиной объемной доли пор и падением амплитуды донного эхосигнала

для КПО из углепластика, изготовленных методом:

а и б — инфузии; в и г — автоклавного формования.

Для подтверждения объективности полученных корреляционных зависимостей для каждого

набора статистических данных при каждой толщине были посчитаны коэффициент корреляции и

Дефектоскопия

№ 1

2019

8

А.С. Бойчук, И.А. Диков, В.Ю. Чертищев, А.С. Генералов

Таблица

2

Результаты расчета коэффициентов корреляции и среднеквадратического отклонения для полученных

статистических данных

Углепластик, изготовленный

Углепластик, изготовленный

Материал

методом инфузии

методом автоклавного формования

Толщина h, мм

4,85

17,60

3,40

5,75

Коэффициент корреляции R

0,72

0,85

0,84

0,86

Среднеквадратическое отклонение D, %

0,32

0,21

0,89

0,71

среднеквадратическое отклонение фактического значения величины объемной доли пор от вели-

чины пористости, определяемой по полученным корреляционным зависимостям (табл. 2).

На основе полученных корреляционных зависимостей и уравнения связи между величиной

объемной доли пор и амплитудой донных эхосигналов были разработаны две технологии нераз-

рушающего ультразвукового контроля пористости деталей и агрегатов крыла самолета, изготавли-

ваемых из ПКМ, основным преимуществом которых является то, что с их помощью можно прово-

дить оценку пористости путем анализа данных, полученных по результатам проведения основного

контроля, не увеличивая его трудоемкость.

Однако использование способа оценки пористости по донному эхосигналу имеет свои недо-

статки. Так, невозможна оценка пористости зон деталей и агрегатов, где имеются особенности,

влияющие на амплитуду донного сигнала, в частности:

с непараллельными поверхностями;

содержащих клеевое соединение, полученное с использованием клея холодного отверждения;

отремонтированных путем закачки клея холодного отверждения в обнаруженное расслоение;

имеющих на донной поверхности контакт с герметиком;

оребренных панелей в зоне Т-образного соединения полотна с ребром;

обшивок собранных сотовых панелей.

Для разработанных технологий экспериментальным путем были посчитаны значения абсолют-

ных погрешностей определения пористости, которые составили 0,25 и 0,78 % соответственно для

углепластиков, изготовленных методом инфузии и автоклавного формования. Достаточно большое

значение абсолютной погрешности, полученной по разработанным технологиям, обусловлено тем,

что на параметры ультразвуковых донных эхосигналов оказывают влияние морфология и про-

странственное распределение пор, образующихся в углепластике. Это было установлено при ана-

лизе данных зависимости амплитуд донных эхосигналов от значений величины объемной доли

пористости, ее морфологии и пространственного распределения в углепластике, полученных по

результатам рентгеновской микротомографии [15]. Наибольшее влияние на эту ситуацию оказыва-

ет механизм изготовления образцов: в случае автоклавного формования изначально используется

наполнитель с нанесенной эпоксидной смолой и поэтому поры имеют более сферическую форму,

а в случае инфузионного формования — сухая ткань, которая в процессе формования пропитыва-

ется связующим и поэтому поры имеют более продолговатую форму, растягиваясь вдоль волокон.

ВЫВОДЫ

В результате проведения ряда исследований на конструктивноподобных образцах, изготов-

ленных по технологии автоклавного формования и инфузии с объемной долей пор в диапазоне

от 0,05 до 5,39 %, в качестве информативного параметра для построения корреляционной связи

с объемной долей пор в композиционных материалах выбрана амплитуда донного эхосигнала,

т.к. остальные информативные параметры оказались малоприменимы в условиях производства.

Получены корреляционные зависимости и уравнения связи между объемной долей пор и ампли-

тудой донного эхосигнала для двух типов углепластиков, на основе которых разработаны две

технологии контроля пористости. Разработанные технологии позволяют оценивать пористость в

диапазоне от 0 до 4 % деталей и агрегатов крыла самолета, изготавливаемых из ПКМ методами

автоклавного формования и вакуумной инфузии. Значения абсолютных погрешностей определе-

ния пористости по разработанным технологиям составили 0,25 и 0,78 % для инфузионных и

автоклавных деталей соответственно. Большие погрешности обусловлены тем, что на параметры

ультразвуковых донных эхосигналов оказывают влияние морфология и пространственное рас-

пределение пор, образующихся в углепластике.

Дефектоскопия

№ 1

2019

Определение пористости монолитных зон деталей и агрегатов самолета...

9

СПИСОК ЛИТЕРАТУРЫ

1. Пащенко Ж.А., Рыбальченко С.Н., Сердюк А.Д. Полимерные композиционные материалы и их

применение в самолетостроении / Уч. пособие. Изд-во: «Таганрогский авиационный колледж

им. В.М. Петлякова». Таганрог, 1993. 63 с.

2. Савин С.П. Применение современных полимерных композиционных материалов в конструкции

планера самолетов семейства МС-21 // Изв. Самарского научного центра РАН. 2012. Т. 14. № 4(2).

С. 686—693.

3. Каблов Е.Н. Авиационное материаловедение в XXI в. Перспективы и задачи. Авиационные мате-

риалы / Избр. труды ВИАМ 1932—2002. М.: МИСИС-ВИАМ. 2002. С. 23—47.

4. Каблов Е.Н. Конструкционные и функциональные материалы — основа экономического и науч-

но-технического развития России // Вопросы материаловедения. 2006. № 1. С. 64—67.

5. Бойчук А.С., Генералов А.С., Далин М.А., Степанов А.В. Неразрушающий контроль технологиче-

ских нарушений сплошности Т-образной зоны интегральной конструкции из ПКМ с использованием

ультразвуковых фазированных решеток. Все материалы / Энциклопедический справочник, 2012. № 10.

С. 38—44.

6. Boychuk A.S., Generalov A.S., Stepanov A.V. Nondestructive testing of FRP by using phased array

ultrasonic technology / Abstracts The 12th International Conference of the Slovenian Society for Non-

Destructive Testing «Application of Contemporary Non-Destructive Testing in Engineering» September 4—6,

2013, Portorož, Slovenia. P. 51—57.

7. Бойчук А.С., Генералов А.С., Диков И.А. Контроль деталей и конструкций из полимерных компо-

зиционных материалов с применением технологии ультразвуковых фазированных решеток // Авиаци-

онные материалы и технологии. 2017. № 1. С. 45—50. DOI: 10.18577/2071-9140-2017-0-1-45-50.

8. Stone D.E.W., Clarke B. Ultrasonic attenuation as a measure of void content in carbon-fibre reinforced

plastics // Non-Destructive Testing. June 1975. V. 8. Is. 3. P. 137—145. DOI: 10.1016/0029-1021(75)90023-7.

9. Zhu Hong-yan, Li Di-hong, Zhang Dong-xing, Wu Bao-chang, Chen Yu-yong. Influence of voids on

interlaminar shear strength of carbon/epoxy fabric laminates // Transactions of Nonferrous Metals Society of

China. September 2009. V. 19. Sup. 2. P. s470—s475. DOI: 10.1016/S1003-6326(10)60091-X.

10. Душин М.И., Хрульков А.В., Караваев Р.Ю. Параметры, влияющие на образование пористости

в изделиях из ПКМ, изготавливаемых безавтоклавными методами (обзор) // Труды ВИАМ. Электрон.

10.18577/2307-6046-2015-0-2-10-10.

11. Ulf Schnars, Rudolf Henrich. Applications of NDT Methods on Composite Structures in Aerospace

(дата обращения: 20.12.2017).

12. Диков И.А., Бойчук А.С. Способы определения объемной доли пор в полимерных композицион-

ных материалах с помощью ультразвуковых методов неразрушающего контроля (обзор) // Труды

20.12.2017) DOI: 10.18577/2307-6046-2017-0-2-10-10.

13. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегиче-

ских направлений развития материалов и технологий их переработки на период до 2030 года» // Авиа-

ционные материалы и технологии. 2015. № 1 (34). С. 3—33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

14. Бойчук А.С., Чертищев В.Ю., Диков И.А. Изготовление тест-образцов из углепластика с раз-

личной пористостью для разработки методик оценки пористости неразрушающим методом // Труды

ния 20.12.2017) DOI: 10.18577/2307-6046-2017-0-1-11-11.

15. Бойчук А.С., Чертищев В.Ю., Диков И.А., Генералов А.С., Славин А.В. Влияние морфологии пор

на ультразвуковой контроль пористости в углепластике эхо-импульсным методом // Контроль. Диагно-

Дефектоскопия

№ 1

2019