УДК 620.179.16

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ВНУТРЕННИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ

ПРИ ИЗГОТОВЛЕНИИ С ИСПОЛЬЗОВАНИЕМ МЕТОДА АКУСТОУПРУГОСТИ

© 2019 г. В.В. Муравьев1, 2,*, К.А. Тапков2, **, С.В. Леньков1, ***

1УдмФИЦ УрО РАН Физико-технический институт, Россия 426067 Ижевск, ул. Кирова, 132

2Ижевский государственный технический университет имени М.Т. Калашникова, Россия 426069 Ижевск,

ул. Студенческая, 7

E-mail: *pmkk@istu.ru; **izhjup@mail.ru; ***emp@udman.ru

Поступила в редакцию 02.08.2018; после доработки 14.09.2018;

принята к публикации 21.09.2018

Приведены результаты экспериментального исследования внутренних напряжений в дифференцированно термо-

упрочненных рельсах акустоупругим методом с использованием электромагнитно-акустического способа ввода-при-

ема поперечных волн. Рассмотрены результаты моделирования напряженно-деформированного состояния рельса при

условии наличия критических напряжений в подошве рельса и данные экспериментального исследования остаточных

напряжений в подошве рельса с использованием тензометрического метода. Анализ полученных результатов подтвер-

дил разброс напряжений по различным сечениям в пределах одного рельса, а также выявил превышение критического

уровня напряжений в поверхностном слое подошвы при сжимющих напряжениях в головке и шейке рельса. Предложен

браковочный критерий для контроля акустоупругим методом, учитывающий требования ГОСТ 51685 как для случая про-

резания шейки, так и при тензометрии подошвы.

Ключевые слова: акустоупругость, рельс, напряженно-деформированное состояние, моделирование.

DOI:10.1134/S01303082190100020

ВВЕДЕНИЕ

В настоящее время продолжается процесс интенсификации железнодорожных грузоперевозок,

увеличение пассажирского потока, а также взят курс на строительство высокоскоростных желез-

нодорожных магистралей [1], что вызывает необходимость повышения безопасности перевозок,

важную роль в которых играет надежность железнодорожного пути и, в частности, основного эле-

мента этой конструкции — рельса. Наличие критических дефектов в рельсах может привести к

их разрушению во время прохождения подвижного состава, что, в свою очередь, может вызвать

колоссальный экологический и материальный ущерб, а также человеческие жертвы.

В условиях отсутствия перегрузок наиболее частой причиной возникновения усталостных дефек-

тов рельсов является высокий уровень остаточных напряжений, полученный при производстве и сум-

мирующийся с температурными сезонными напряжениями и эксплуатационной поездной нагрузкой.

В области зарождающихся острых трещин значения остаточных напряжений могут достигать предела

текучести [2—4]. Эти факторы приводят к ускоренному развитию дефектов, в результате чего может

значительно снизиться срок безопасной эксплуатации железнодорожного пути [5, 6]. На основании

вышесказанного задача анализа остаточных напряжений в рельсах является одной из наиболее акту-

альных тем среди многочисленных проблем, связанных с эксплуатацией железнодорожного пути [7,

8]. Определение значений остаточных напряжений позволяет получить достоверную информацию о

состоянии рельсов для дальнейшего прогнозирования цикла живучести рельса. В процессе произ-

водства остаточные напряжения возникают в процессе прокатки, дифференцированной термической

обработки (из-за различной скорости охлаждения), деформации при рихтовке и правке.

Контроль уровня остаточных напряжений регламентируется ГОСТ 51685—2013 «Рельсы же-

лезнодорожные. Общие технические условия». Согласно этому документу, значения остаточных

напряжений оцениваются по косвенным признакам, а именно по расхождению паза в шейке рельса.

Паз прорезается по середине шейки в отрезке рельса длиной 600 мм, при этом длина паза состав-

ляет 400 мм, ширина — 6 мм. После прорезания паза измеряется его расхождение (посредством

измерения изменения высоты рельса). При превышении значения расхождения паза в 2 мм пар-

тия рельсов бракуется. Недостатком методики является то, что расхождение паза — это функция

множества параметров, а именно напряжений в головке, шейке и подошве рельса. Распределение

этих напряжений зависит от строгого соблюдения технологии изготовления рельса, при отклоне-

нии от которой может наблюдаться различное значение остаточных напряжений при одинаковом

расхождении прорезанного паза [9, 10]. Такой контроль является выборочным и проводится лишь

на одном участке рельса, хотя в других сечениях напряжения могут существенно различаться, при-

менение же сплошного контроля таким методом невозможно.

Неразрушающий контроль внутренних напряжений в рельсах...

11

Остаточные напряжения оцениваются также в подошве рельса согласно ГОСТ 51685 с помо-

щью тензорезистивного метода один раз в течение 10 сут производства. Для этого вырезается ме-

тровый отрезок рельса, посередине которого со стороны подошвы на заранее отшлифованную по-

верхность устанавливается тензодатчик, фиксируется начальное значение, после чего вырезается

темплет толщиной 20 мм. Значение напряжений после снятия связей, зафиксированное тензодат-

чиком, берется с обратным знаком. Недопустимым считается превышение уровня растягивающих

напряжений более чем 250 МПа. Этот метод лишен многих недостатков косвенной оценки напря-

жений по расхождению паза, однако до сих пор применение его для сплошного контроля выходной

продукции не представляется возможным. Кроме того, измерения являются локальными как по

длине, так и по сечению элементов рельса.

Множество факторов, влияющих на остаточные напряжения в каждом элементе рельса, вызы-

вает необходимость исследования распределения напряжений в отдельных сечениях разных выбо-

рок рельсов для разработки обоснованного браковочного критерия. Целью работы является теоре-

тическое и экспериментальное исследование уровня внутренних напряжений в элементах рельса и

разных сечениях рельсов, а также связи уровня напряжений с требованиями ГОСТ 51685.

ЭКСПЕРИМЕНТАЛЬНАЯ ОЦЕНКА ОСТАТОЧНЫХ ПРОДОЛЬНЫХ НАПРЯЖЕНИЙ

В РЕЛЬСАХ

Экспериментальная оценка неразрушающим методом напряженно-деформированного состоя-

ния (НДС) рельсов проведена с использованием метода акустоупругости [11—13], в основе кото-

рого для одноосного НДС лежит измерение скорости двух поперечных акустических волн с вза-

имно-перпендикулярной поляризацией с использованием электромагнитно-акустического (ЭМА)

способа ввода-приема волн. Согласно ГОСТ Р 52731 «Контроль неразрушающий. Акустический

метод контроля механических напряжений», значения напряжений рассчитываются по формулам

акустоупругости для одноосного напряженного состояния. Значения остаточных напряжений в по-

перечном направлении рельса с учетом скорости продольной волны оказались несоизмеримо малы.

Влияние текстурного фактора учли при измерениях фрагмента рельса, прошедшего термическую

обработку в виде отжига с освобождением от внутренних напряжений. Обработка полученных

осциллограмм производилась в программной среде ПРИНЦ [14].

Экспериментальная оценка остаточных напряжений в отрезках рельса, проведенная в [14], по-

казала следующие значения продольных напряжений: -60 МПа по сечению рельса, -62 МПа в

головке, -97 МПа в шейке рельса и 82 МПа в подошве рельса.

Критерий допустимого уровня остаточных напряжений по расхождению паза. Согласно

ГОСТ 51585, при превышении значения расхождения паза в 2 мм рельс признается бракованным, что

с учетом [15] соответсвует следующему уровню напряжений: -77 МПа в головке рельса, -125 МПа

в шейке рельса и 106 МПа в подошве рельса.

Для получения численного значения критерия браковки предложено использовать средневзве-

шенное интегральное значение напряжений в элементах рельса с учетом пути прохождения уль-

тразвукового луча по разным элементам, имеющих разный уровень напряжений. Значение средне-

взвешенного напряжения, получаемого после обработки эхограмм, определим из выражения [15]

σ

⋅

h

+σ

⋅

h

+σ

⋅

h

h

h

w w

b

b

σ

=

,

(1)

int

hr

где σint — значение напряжений, получаемых при прозвучивании со стороны поверхности катания

рельса, МПа; σh , σw , σb -- напряжения в головке, шейке и подошве рельса соответственно, МПа;

hh, hw , hb — путь, проходимый волной в вертикальном сечении по головке, шейке и подошве рельса

соответственно, мм; hr — общая высота рельса (для Р65 принимает значение 180 мм).

Для формирования поперечных волн исполь-

зована методика на основе электромагнитно-аку-

стического способа возбуждения и приема волн с

ЭМАП

помощью прибора СЭМА, структурная схема ко-

торого, расположение преобразователей и ход лу-

Структуроскоп

чей представлены на рис. 1, основные технические

СЭМА

характеристики приведены в табл. 1 [13].

Рис. 1. Схема установки электромагнитно-акустического преоб-

разователя (ЭМАП) на головке рельса и ход лучей.

Дефектоскопия

№ 1

2019

12

В.В. Муравьев, К.А. Тапков, С.В. Леньков

Таблица

1

Основные технические характеристики структуроскопа СЭМА

Наименование характеристики

Значение характеристики

Диапазон измерения временных интервалов, мкс

30—1000

Погрешность измерения времен прихода импульсов, нс

0,5

Материал контролируемых объектов

Ферромагнитные стали

Толщина контролируемого объекта, мм

20—500

Амплитуда генератора зондирующих импульсов, кВ

2,0

Рабочая частота, МГц

2,5

Полоса пропускания усилителя, МГц

0,6—6,6

Коэффициент усиления, дБ

66

Уровень среднезвешенных напряжений, получаемый методом акустоупругости с помощью

структуроскопа СЭМА при прозвучивании со стороны головки, для рельса с критическим уровнем

остаточных напряжений оценивается в -77 МПа с погрешностью 3 МПа [15, 16]. Следовательно,

условие |σint| > 80 МПа обозначает превышение уровня остаточных напряжений в шейке рельса со-

гласно ГОСТ 51685.

Экспериментальное исследование остаточных продольных напряжений в рельсах и ана-

лиз результатов. Исследование напряженного состояния отрезков рельсов проводилось с исполь-

зованием структуроскопа СЭМА (см. рис. 1) [13, 16] методом акустической тензометрии согласно

ГОСТ Р 52731. Результаты экспериментального исследования отрезков рельсов длиной 1 м пред-

ставлены в табл. 2. Измерения проводились в сечениях, находящихся на различном расстоянии от

центра рельса (-250,0 и 250 мм). Погрешность измерений составила ±5 МПа.

Таблица

2

Внутренние напряжения в метровых отрезках рельсов

Уровень напряжений по сечениям рельса при установке ЭМА-преобразователя со стороны головки, МПа

Рельс, №

-250 мм

0 мм

250 мм

1

-38

-19

-36

2

-56

-39

-63

3

-73

-47

-58

4

-47

-55

-47

5

-30

-40

-35

6

-31

-45

-57

7

-83

-83

-91

8

-83

-90

-3

9

-46

-74

-58

10

-41

-64

-76

11

-62

-80

-65

Дополнительно выполненные экспериментальные исследования 8 отрезков рельсов длиной

0,5 м представлены в табл. 3. Измерения проводились в двух сечениях, находящихся на различном

расстоянии от торца рельса (70 и 250 мм). Погрешность измерений составила ±5 МПа.

Видно, что уровень остаточных напряжений по разным сечениям одного отрезка рельса имеет

различные значения, при этом какой-либо зависимости между распределением напряжений и рас-

стоянием от торца (или центра рельса) не установлено. Для наглядности результаты эксперимен-

тального исследования представлены на рис. 2.

Дефектоскопия

№ 1

2019

Неразрушающий контроль внутренних напряжений в рельсах...

13

Таблица

3

Внутренние напряжения в полуметровых отрезках рельсов

Уровень напряжений по сечениям рельса при установке ЭМА-преобразователя со стороны головки, МПа

Рельс, №

70 мм

250 мм

1

-31

-19

2

-57

-36

3

-87

-93

4

-16

-5

5

-50

-13

6

-13

-5

7

-34

-36

8

-54

-27

а

б

Сечение

Сечение

0

0

-250 мм

0 мм

250 мм

70 мм

250 мм

-10

-10

-20

-20

-30

-30

-40

-40

-50

-50

-60

-60

-70

-70

-80

-80

-90

-90

-100

-100

σ, МПа

σ, МПа

Рис. 2. Распределение напряжений по сечениям в метровых (а) и полуметровых (б) отрезках рельсов.

Анализ результатов измерений по отрезкам длиной 1 м № 1—3 показал, что значения напря-

жений по центру рельса (0 мм от центра) меньше значений в удаленных сечениях (-250, 250 мм),

несмотря на то, что при освобождении связей (после вырезки отрезка) вблизи торца значения на-

пряжений должны быть существенно меньше, чем в центральном сечении. В то же время по ме-

тровым отрезкам № 4—6, 9, 11 зависимость обратна обозначенной, в отрезках же № 7, 8, 10 на-

личие корреляции между удаленностью сечения и значениями напряжений не обнаружено. Таким

образом, существенное расхождение значений уровня напряжений по различным сечениям рельса

обусловлено наличием наследования распределения в исходном рельсе.

МОДЕЛИРОВАНИЕ УРОВНЯ КРИТИЧЕСКИХ РАСТЯГИВАЮЩИХ НАПРЯЖЕНИЙ

В ПОДОШВЕ РЕЛЬСА

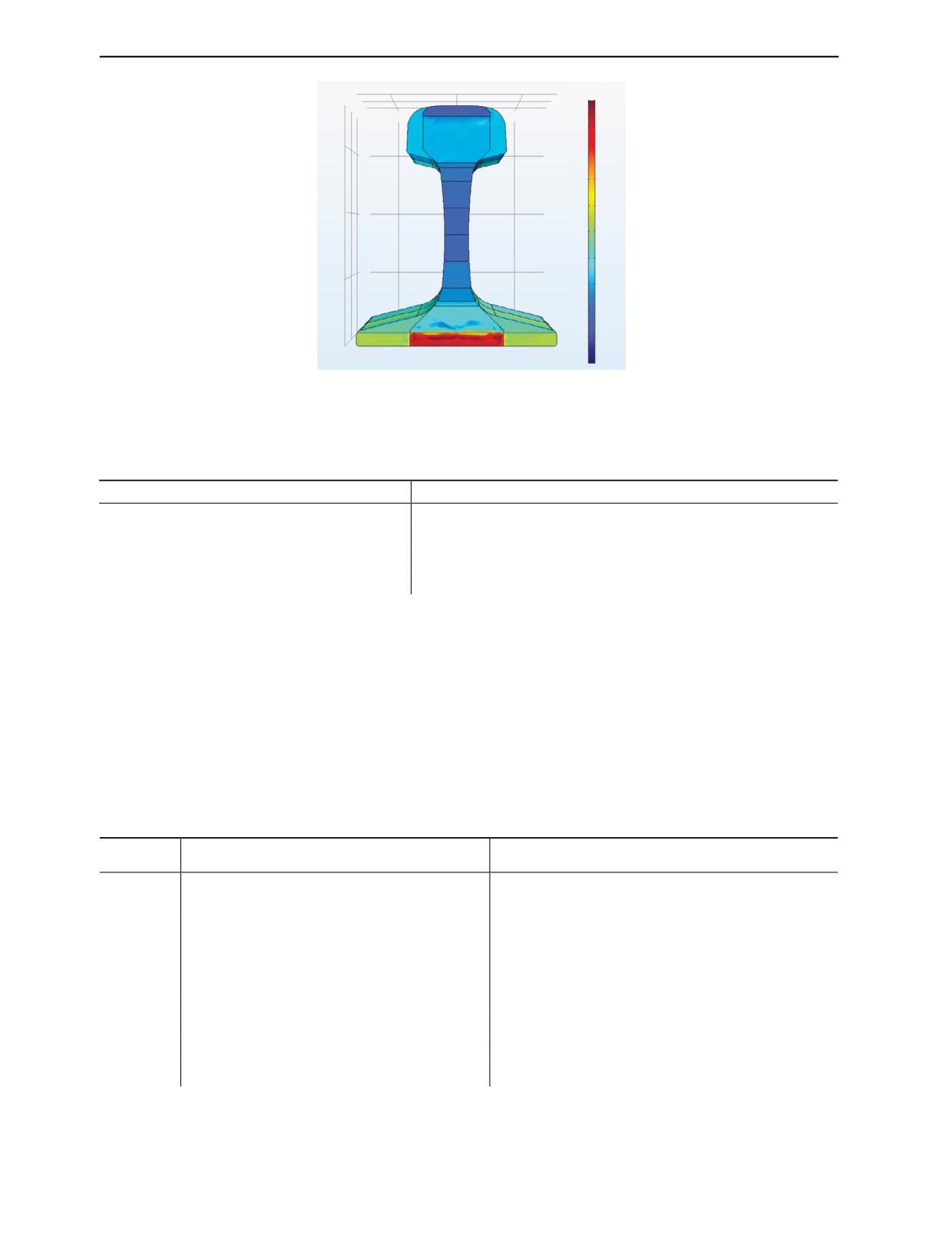

Цель моделирования заключалась в оценке напряженного состояния элементов рельса при кри-

тическом уровне остаточных напряжений в подошве рельса согласно ГОСТ 51685 (250 МПа). Моде-

лирование произведено методом конечных элементов в программной среде COMSOL Multiphysics. В

качестве начальных условий при моделировании были выбраны напряжения в поверхностном слое

подошвы (250 МПа), неподвижность середины сечения рельса и экспериментальное соотношение

напряжений между элементами рельса [17]. Результаты моделирования представлены на рис. 3.

Средневзвешенные значения напряжений по элементам рельса и всего его сечения при уста-

новке ЭМА-преобразователя со стороны головки сведены в табл. 4. Таким образом, критический

уровень остаточных напряжений в подошве в 250 МПа, полученный тензометрическим методом,

достигается при значении измеренных методом акустоупругости остаточных напряжений по сече-

нию рельса в -52 МПа.

Дефектоскопия

№ 1

2019

14

В.В. Муравьев, К.А. Тапков, С.В. Леньков

50

0

-50

σ, МПа

0

300

200

250

150

200

150

100

100

50

0

50

-50

-100

-150

0

-200

Рис. 3. Распределение напряжений в рельсе при растягивающих напряжениях в подошве (250 МПа).

Таблица

4

Средневзвешенные значения напряжений в элементах рельса, полученные моделированием, и выбранном зна-

чении напряжений в поверхностном слое подошвы 250 МПа

Фрагмент рельса

Напряжение, МПа

Сечение рельса

-52

Головка

-51

Шейка

-90

Подошва

89

ЭКСПЕРИМЕНТАЛЬНАЯ ОЦЕНКА ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ

СЛОЕ ПОДОШВЫ РЕЛЬСОВ И АНАЛИЗ РЕЗУЛЬТАТОВ

Согласно ГОСТ 51685, в метровых отрезках рельсов измерен уровень остаточных напряжений

в подошве тензометрическим методом, после чего полученные значения остаточных напряжений

были сопоставлены со значениями напряжений, получаемых при установке ЭМА-преобразователя

со стороны головки в середине отрезка рельса (табл. 5). Погрешность измерений структуроскопа

СЭМА составила ±3 МПа.

Таблица

5

Результаты измерений внутренних напряжений двумя методами

Напряжения при установке ЭМА- преобразователя со

Напряжения, полученные при измерении тензорезистором

Рельс, №

стороны головки рельса, МПа

со стороны подошвы, МПа

1

-19

284

2

-39

256

3

-45

268

4

-47

265

5

-55

261

6

-79

248

7

-80

227

8

-83

249

9

-90

195

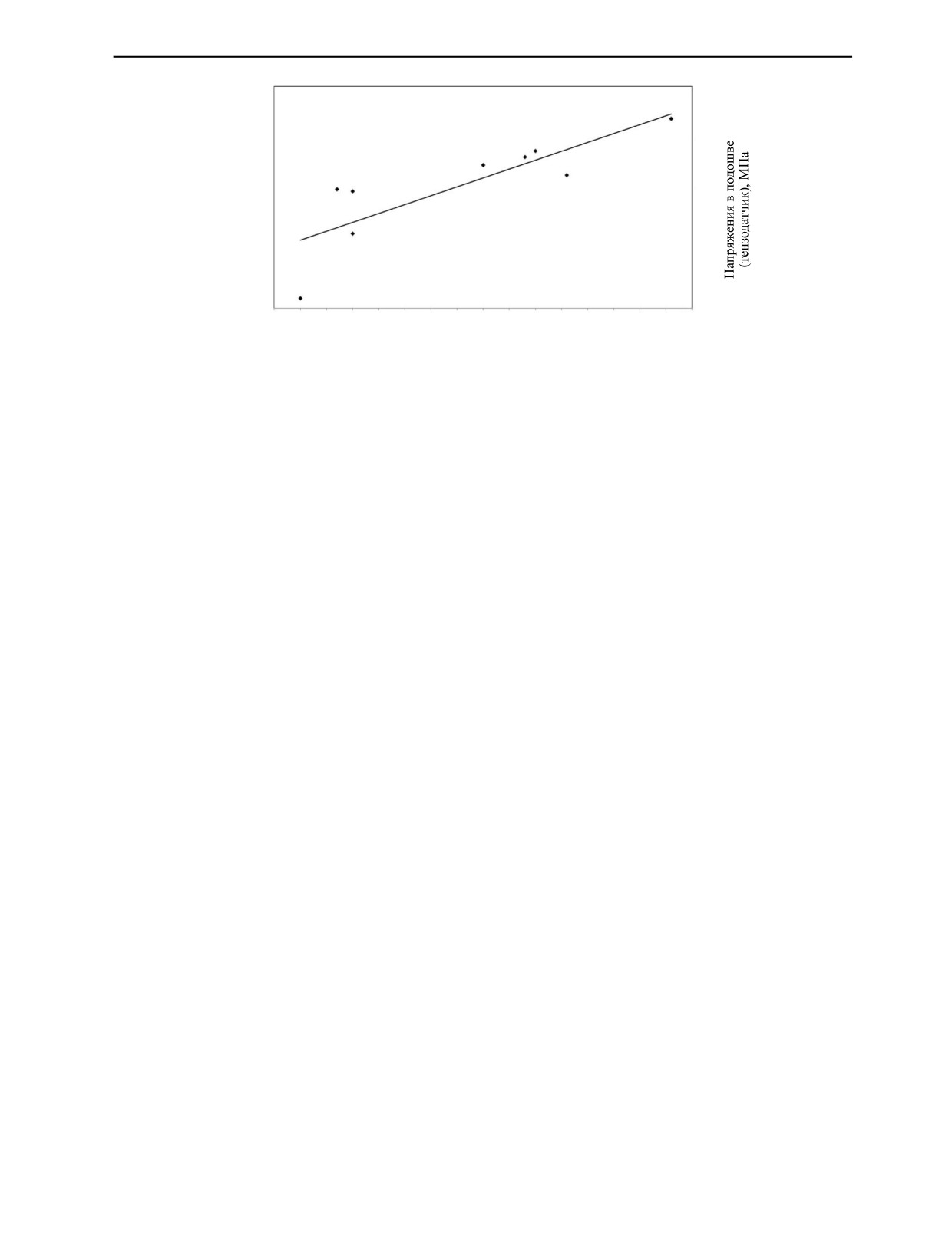

График зависимости между напряжениями представлен на рис. 4. Анализ полученных резуль-

татов показал, что достижение критического значения уровня растягивающих остаточных напря-

Дефектоскопия

№ 1

2019

Неразрушающий контроль внутренних напряжений в рельсах...

15

290

270

250

230

210

190

-95 -90 -85 -80 -75 -70 -65 -60 -55 -50 -45 -40 -35 -30 -25 -20 -15

Напряжения СЭМА (головка), МПа

Рис. 4. Экспериментальная зависимость между напряжениями при установке ЭМА-преобразователя со стороны головки

и тензометрическим методом на подошве рельса.

жений в подошве происходит при значении -54 МПа при установке ЭМА-преобразователя со сто-

роны головки, что коррелирует с результатами, полученными при моделировании. Следовательно,

значение напряжений, по модулю меньше чем 54 МПа (при прозвучивании сечения рельса), свиде-

тельствует о превышении критического уровня остаточных напряжений в подошве.

ВЫВОДЫ

1. По результатам моделирования растягивающих напряжений в подошве в отрезке диффе-

ренцированно термоупрочненного рельса получено критическое значение сжимающих напряже-

ний по сечению рельса -52 МПа. Результаты моделирования подтверждены экспериментальными

исследованиями внутренних напряжений рельсов, критическое напряжение 250 МПа в подошве

(браковочный критерий) соответствует уровню сжимающих напряжений от -54 МПа, полученных

структуроскопом СЭМА.

2. Характер распределения остаточных напряжений и их значения могут значительно разли-

чаться даже в пределах одного рельса, в связи с чем по различным сечениям одного рельса могут

наблюдаться различное расхождение паза и различный уровень напряжений в подошве рельса, что

не учитывается в методике ГОСТ 51685.

3. С учетом смоделированного уровня критических напряжений при прозвучивании рельса по

расхождению паза (условие |σint| < 80 МПа) предложен двухсторонний браковочный критерий, учи-

тывающий одновременно критический уровень напряжений по расхождению паза и критический

уровень напряжений в поверхностном слое подошвы: 52 МПа < |σint| < 80 МПа.

СПИСОК ЛИТЕРАТУРЫ

1. Коган А.Я., Савин А.В. Методика определения расчетного срока службы безбалластного пути //

Вестник ВНИИЖТ. 2017. № 1 (Т. 76). С. 3—9. DOI: 10.21780/2233-9731-2017-76-1-3-9.

2. Иванова В.С., Терентьев В.Ф. Природа усталости металлов. М.: Металлургия, 1975. 456 с.

3. Ежов А.А., Герасимова Л.П. Разрушение металлов / Отв. ред. Л.И. Леонтьев. М.: Наука, 2004.

400 с.

4. Муравьев В.В., Степанова Л.Н., Кареев А.Е. Оценка степени опасности усталостных трещин при

акустико-эмиссионном контроле литых деталей тележки грузового вагона // Дефектоскопия. 2003. № 1.

С. 63—68.

5. Золотарский А.Ф., Раузин Я.Р., Шур Е.А., Великанов А.В., Мелентьев Л.П., Скворцов О.С., Ген-

кин И.З. Термически упрочненные рельсы / Под ред. А.Ф. Золотарского. М.: Транспорт, 1986. 264 с.

6. Бехер С.А., Коломеец А.О. Экспериментальная методика измерения динамических сил, действу-

ющих на рельсы подкранового пути в реальных условиях эксплуатации // Изв. Вузов. Строительство.

2016. № 3. С. 110—118.

7. Степанова Л.Н., Бехер С.А., Курбатов А.Н. и др. Исследование напряженного состояния рельса с

использованием акустоупругости и тензометрии // Изв. Вузов. Строительство. 2013. № 7. С. 103—109.

8. Сакало А.В. Моделирование накоплений контактно-усталостных повреждений в колесе вагона

с использованием конечно-элементных фрагментов на упругом основании // Вестник ВНИИЖТ. 2011.

№ 4. С. 44—49.

Дефектоскопия

№ 1

2019

16

В.В. Муравьев, К.А. Тапков, С.В. Леньков

9. Хлыст С.В., Кузьмиченко В.М., Резанов В.А., Борц А.И., Шур Е.А. Перспективная технология про-

изводства рельсов для высокоскоростного и тяжеловесного движения // Вестник ВНИИЖТ. 2013. № 6.

С. 14—20. ISSN 2223—9731.

10. Покровский А.М., Третьяков Д.Н. Численное моделирование температурно-структурного состо-

яния железнодорожного рельса при его закалке // Наука и Образование. МГТУ им. Н.Э. Баумана. Элек-

трон. журн. 2015. № 07. С. 1—13.

11. Анисимов В.А., Каторгин Б.И., Куценко А.Н. и др. Неразрушающий контроль / Справочник.

В 7 т. Под общ. ред. В.В. Клюева. Т. 4 в 3 кн. Кн. 1. Акустическая тензометрия. М.: Машиностроение,

2004. 736 с.

12. Никитина Н.Е., Камышев А.В., Казачек С.В. Применение метода акустоупругости для определе-

ния напряжений в анизотропных трубных сталях // Дефектоскопия. 2015. № 3. С. 51—60.

13. Муравьев В.В., Волкова Л.В., Громов В.Е., Глезер А.М. Оценка остаточных напряжений в рельсах

с использованием электромагнитно-акустического способа ввода-приема волн // Деформация и разру-

шение материалов. 2015. № 12. С. 34—37.

14. Стрижак В.А., Хасанов Р.Р., Пряхин А.В. Особенности возбуждения электромагнитно-акустиче-

ского преобразователя при волноводном методе контроля // Вестник ИжГТУ имени М.Т. Калашникова.

2018. Т. 21. № 2. С. 159 — 166. DOI: 10.22213/2413-1172-2018-2-159-166.

15. Муравьев В.В., Тапков К.А., Леньков С.В. К вопросу контроля остаточных напряжений в диффе-

ренцированно термоупрочненных рельсах // Дефектоскопия. 2018. № 10. С. 3—9.

16. Муравьев В.В., Волкова Л.В., Платунов А.В., Булдакова И.В., Гущина Л.В. Исследования струк-

турного и напряженно-деформированного состояния рельсов текущего производства методом акусто-

упругости // Вестник ИжГТУ имени М.Т. Калашникова. 2018. Т. 21. № 2. С. 13—23. DOI: 10.22213/2413-

1172-2018-2-13-23.

17. Тапков К.А. Моделирование напряженно-деформированного состояния дифференцированно

термоупрочненных рельсов // Интеллектуальные системы в производстве. 2018. Т. 16. № 2. С. 78—83.

DOI: 10.22213/2413-1172-2018-2-13-23.

Дефектоскопия

№ 1

2019