УДК 620.16,620.18

О ПОЛЗУЧЕСТИ ВАЛОВ ВЫСОКОТЕМПЕРАТУРНЫХ РОТОРОВ ПАРОВЫХ

ЭНЕРГЕТИЧЕСКИХ ТУРБИН

© 2019 г. В.С. Пермикин1,*, Д.В. Пермикин2,**

1ООО «Научно-производственная мастерская «Ньютоника», Россия 620049 Екатеринбург,

ул. Первомайская, 109

2Уральский федеральный университет имени первого Президента России Б.Н.Ельцина, Россия 620108

Екатеринбург, ул. Мира, 19

Поступила в редакцию 29.05.2018; после доработки 01.06.2018;

принята к публикации 17.08.2018

Приведены примеры ползучести длительно эксплуатируемых валов высокотемпературных роторов энергетических

турбин, которая проявляется в виде спиралевидной деформации поверхности осевого канала и одновременно спирале-

видно расположенных дефектов, возникающих в толще вала, которые выявляются ультразвуковым методом. Рассмотрены

силы и моменты сил, действующие на ротор при его эксплуатации, и их связь с обнаруженными эксплуатационными

дефектами. Обсуждены критерии состояния металла ротора с эксплуатационными дефектами для оценки его остаточно-

го ресурса и обеспечения безопасной эксплуатации.

Ключевые слова: ползучесть, ротор, паровая турбина, ультразвуковой контроль, деформация ползучести, ресурс.

DOI:10.1134/S01303082190100044

ВВЕДЕНИЕ

Валы роторов паровых турбин — это достаточно крупные (весом в несколько тонн, длиной до

7-8 м) и ответственные детали, которые при эксплуатации испытывают весьма разнообразные

нагрузки и воздействия. Первоначальной технологической операцией при изготовлении валов

роторов является отливка слитка. Поскольку кристаллизация и остывание металла в изложнице

(форме, в которую заливается расплав) происходят неравномерно, верхняя (так называемая при-

быльная), нижняя и центральная осевые зоны свободно застывшего слитка содержат различные

литейные дефекты. Перед ковкой прибыльная и нижняя части от слитка отрезаются, а наружная

поверхность подвергается обдирке — грубой шлифовке. Для удаления литейных дефектов в осе-

вой зоне заготовки вала после операции ковки предусмотрено высверливание центральной зоны

диаметром 70—150 мм, при этом в роторе и образуется цилиндрическая осевая расточка, за кото-

рой закрепился термин «осевой канал».

Однако не всегда при высверливании осевого канала литейные металлургические дефекты

(рыхлоты, шлаковые и неметаллические включения, флокены и пр.) удаляются из центральной

осевой зоны вала ротора полностью. В наибольшей степени такая картина наблюдается в валах

роторов, эксплуатирующихся в условиях ползучести. Такие (высокотемпературные1) роторы омы-

ваются паром с температурой выше 450 ºС. Связано это с тем обстоятельством, что в высокотем-

пературных роторах (или зонах роторов) диски для крепления лопаток изготавливаются конструк-

тивно целиком с валом. В высокотемпературных роторах (или в высокотемпературной зоне ротора,

если в турбине он один и в нем совмещены зоны высокой и низкой температуры пара) в отличие

от низкотемпературных не применяют насадные диски, потому что из-за релаксации напряжений

при ползучести посадка (натяг) насадного диска неизбежно со временем ослабевает. При ковке так

называемая «бочка» поковки, то есть наиболее толстая часть ротора (где в последующем протачи-

1 Для понимания дальнейших рассуждений сделаем замечание о сложившихся названиях роторов паровых турбин,

получивших распространение в энергетике. Первоначально пар с высокими параметрами (давлением более 9 МПа и

температурой более 510 ºС) попадает в первый цилиндр турбины, он и дает название ротору (и первому цилиндру) —

ротор высокого давления, или высокотемпературный ротор. По мере продвижения по турбине пар теряет свою энергию,

при этом уменьшаются и температура, и давление. Следующие по ходу пара роторы (и их цилиндры) являются низко-

температурными (с температурой менее 350-370 ºС), но в их названии отражается только величина давления: ротор

среднего, а третий и следующие — низкого давления. Если цилиндр у турбины один, то выделяют зоны высокого,

среднего и низкого давления, а по температуре — высокотемпературную зону и зону низких температур. У конденсаци-

онных турбин имеется особенность: пар после первого цилиндра возвращается в котел, где подогревается до первона-

чальных температур (при этом давление его по сравнению с давлением на выходе из первого цилиндра меняется незна-

чительно) и затем уже подается в цилиндр среднего давления. Поэтому ротор среднего давления конденсационной

турбины является высокотемпературным, то есть металл ротора эксплуатируется в условиях ползучести.

24

В.С. Пермикин, Д.В. Пермикин

ваются диски для установки лопаток), вытягивается в меньшей степени, чем более тонкие части

ротора. И в «бочке» может сохраниться часть литейных дефектов.

Необходимость контроля роторов со стороны осевого канала возникла после разрушения

нескольких роторов зарубежных турбин в 70-е годы ХХ в. [1]. Подробное расследование причин

разрушения одного из таких роторов (среднего давления (РСД) конденсационной турбины мощно-

стью 225 МВт станции «Галлатин» (США)) описано в [1, 2]. Разрушение произошло после экс-

плуатации 106 тыс. ч и проведения 183 пусков турбины. Ротор разрушился с образованием 30-и

крупных фрагментов. Расследование причин разрушения ротора выявило металлургические

дефекты на поверхности осевого канала и в толще металла, которые послужили очагами образо-

вания трещин. При расследовании других разрушенных роторов было установлено, что во всех

случаях очагами трещин служили металлургические дефекты (то есть дефекты, возникающие при

отливке заготовки и расположенные в основном в середине отливки, вдоль ее оси).

По результатам расследования разрушений роторов в большинстве энергетических компа-

ний мира был введен эксплуатационный контроль металла роторов (у которых имеются цельноко-

ваные диски) со стороны осевого канала [3]. В Советском Союзе также была разработана техноло-

гия такого контроля, который стал обязательным с начала 80-х годов [4] и предусмотрен в России

современной нормативной документацией [5, 6].

После внедрения этого вида контроля большинство роторов, в которых имелись дефекты с раз-

мерами, превышающими браковочные, были выведены из эксплуатации или отремонтированы

путем проточки дефектных участков осевого канала. Несколько роторов с дефектами были под-

вергнуты разгонным испытаниям [2].

Опыт контроля валов высокотемпературных роторов обобщен в [1, 2, 7, 8]. Впервые такой

обзор был проведен в [7], в нем приведены результаты исследований механических свойств и

микроструктуры основных сталей, из которых изготавливаются высокотемпературные роторы

паровых турбин, — 34ХМА, 25Х1М1Ф и 20Х3МВФ после длительных сроков эксплуатации

(от 130 000 до 280 000 ч). Показано, что все стали при условии их эксплуатации в интервалах тем-

ператур, для которых они рекомендованы, и после длительной эксплуатации обладают высоким

сопротивлением ползучести и стабильностью микроструктуры, а также приведен пример эксплу-

атации ротора с цепочкой трещин на поверхности осевого канала. Трещины были обнаружены

магнитопорошковым методом при первом контроле, проведенном после 190 тыс. ч эксплуатации.

Повторный контроль после 20 тыс. ч эксплуатации следов подрастания трещин не выявил. Ротор

был демонтирован и исследован разрушающими методами. Следов развития трещин не обнаруже-

но, то есть они были классифицированы как металлургические.

В Методических указаниях [1] подробно описаны типовые повреждения валов и других дета-

лей (лопаток, дисков и др.) проточной части турбины — внутренней части турбины, которая омы-

вается рабочей средой паром. Приведены характерные признаки различных механизмов повреж-

дений и впервые (в русскоязычной литературе) появилась подробная информация о разрушении

упомянутого выше ротора станции «Галлатин».

В [8] рассмотрены многочисленные случаи обнаружения трещин на поверхности осевых кана-

лов роторов, изготовленных из стали 34ХМ, и опыт эксплуатации роторов с такими трещинами.

Основной вывод: «существенного прироста параметров дефектов за период эксплуатации

до 30 тыс. ч при рабочих параметрах не зафиксировано».

В [2] приведены достаточно подробные описания обнаруженных металлургических дефектов

в 6 роторах, в том числе анализ разрезки нескольких роторов и разгонных испытаний образцов с

дефектами. В этом обзоре обобщен более чем 20-летний опыт контроля валов роторов со стороны

осевого канала, приведены следующие сравнительные сведения дефектности роторов, изготовлен-

ных из наиболее распространенных марок сталей. Так, оказалось, что в роторах, изготовленных из

стали 34ХМА, протяженные дефекты встречались в каждом втором роторе. В роторах, изготовлен-

ных из стали 20Х3МВФ (ЭИ-415), такие дефекты встречены в 20-25 %, а из стали 25Х1М1ФА (Р2,

Р2МА) — в 3-5 %.

ОБЪЕМ, РЕГЛАМЕНТ И МЕТОДИКИ КОНТРОЛЯ МЕТАЛЛА РОТОРОВ СО СТОРОНЫ

ОСЕВОГО КАНАЛА

Согласно основной инструкции по контролю металла энергетического оборудования [5], кон-

троль валов высокотемпературных ротора со стороны осевого канала проводится первый раз через

100 тыс. ч эксплуатации, второй — после исчерпания так называемого паркового ресурса. Для

деталей, работающих в условиях ползучести, в энергетике под парковым ресурсом понимается

Дефектоскопия

№ 1

2019

О ползучести валов высокотемпературных роторов паровых энергетических турбин

25

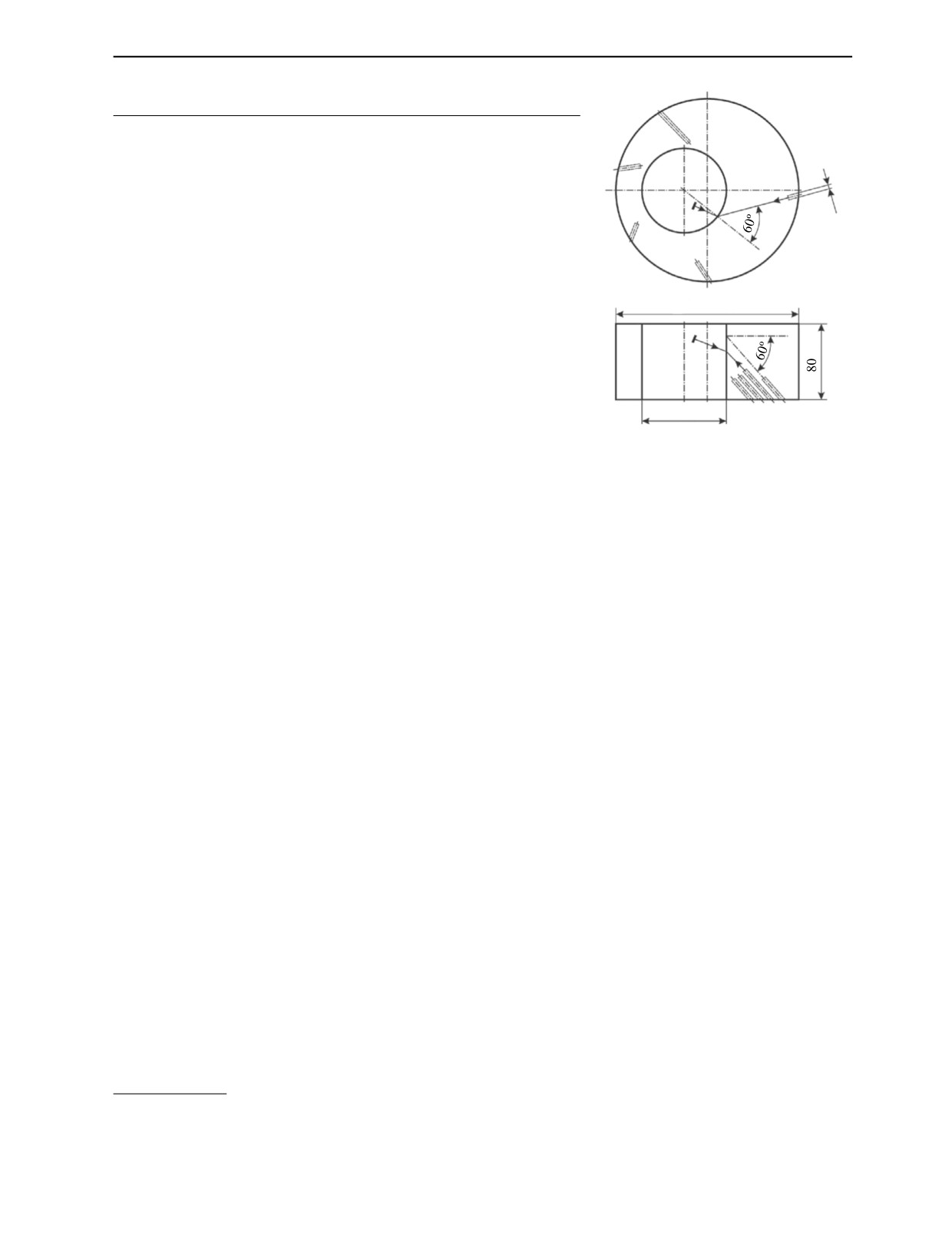

Рис. 1. Эскиз испытательного образца с плоскодонными отражателями ∅ 2 мм:

D — диаметр осевого канала; 1 и 2 — ультразвуковые преобразователи.

наработка однотипных по конструкции, маркам стали и усло-

виям эксплуатации элементов теплоэнергетического оборудо-

вания, в пределах которого обеспечивается их безаварийная

∅2

работа при соблюдении требований действующей норматив-

ной документации [5]. Для турбин с давлением пара (р) от 9,0

1

до 14,0 МПа парковый ресурс составляет 220 или 270 тыс. ч,

а для турбин с давлением пара 24,0 МПа — 100 тыс. ч [5].

Контроль состоит из:

подготовительной операции

— удаления окалины с

∅D+130

поверхности канала и его шлифовки;

осмотра поверхности канала (визуального контроля до и

после удаления окалины) с помощью видеокамеры или жест-

2

кого эндоскопа;

ультразвукового контроля металла ротора на глубину до

80 мм от поверхности канала;

∅D

магнитопорошкового контроля или контроля с помощью

вихревых токов поверхности канала;

измерения диаметра канала для дальнейшего расчета деформации ползучести наиболее горячей

зоны ротора по отношению к холодным (факультативно).

При эксплуатации сверх паркового ресурса контроль повторяется с периодичностью, которая

определяется экспертом в зависимости от результатов предыдущего контроля.

Все контрольные операции проводятся в соответствии с методиками, приведенными в [4], и

требуют специального инструмента, поскольку длина ротора составляет от 4 до 7 м, а диаметр

канала у большинства роторов — от 70 до 150 мм.

Рассмотрим более подробно ультразвуковой метод, поскольку именно этим методом были

обнаружены дефекты, о которых пойдет речь ниже.

Согласно действующей инструкции [6], при ультразвуковом контроле предусмотрена возмож-

ность применения как контактного, так и иммерсионного (через воду) варианта контроля.

Результаты контроля, которые приведены далее, получены при контроле иммерсионным методом.

Данный метод контроля при невозможности оператора непосредственно рукой «покачивать и при-

тирать» датчик к поверхности объекта контроля является предпочтительным, поскольку обладает

гораздо большей воспроизводимостью результатов по сравнению с контактным.

Контроль проводится поперечными волнами двумя датчиками (1 и 2 на рис. 1), оси которых

ориентированы в плоскости, проходящей через ось ротора (продольное сканирование), и в плоско-

сти, перпендикулярной оси ротора (поперечное).

В качестве основного образца для настройки чувствительности ультразвукового дефектоскопа

используется образец с эталонными дефектами 1-го рода (по классификации Й. Крауткремер и

Г. Крауткремер [10]), то есть с плоскодонными отражателями (рис. 1, 2)2.

Для настройки дефектоскопа предусмотрены и упрощенные образцы, отражателями в которых

являются боковые поверхности цилиндрических отверстий (образцы 2-го рода [10]). А для пересчета

амплитуд, полученных на этих образцах от цилиндрических отражателей к плоскодонным, в зависимо-

сти от глубины их залегания, применяется таблица [6, 9]. Такой пересчет представляет известную

сложность, т.к. одна из компонент кривизны цилиндрической поверхности осевого канала не позволя-

ет воспользоваться АРД-диаграммами (эта поверхность в значительной степени отличается от плоско-

сти), она была преодолена путем расчетов и уточнения результатов расчетов при экспериментах.

ЭКСПЛУАТАЦИОННЫЕ ДЕФЕКТЫ В ВЫСОКОТЕМПЕРАТУРНЫХ РОТОРАХ

Данный раздел посвящен эксплуатационным дефектам, которые появляются после длительных

сроков (200 тыс. ч и более, то есть после 20-30 и более лет) эксплуатации в валах роторов, первона-

чально признанных бездефектными, то есть в роторах, в которых при проведении первичного

2После изготовления настроечного образца по чертежам [6, 9] выявлен существенный его недостаток: большой

донный сигнал от наружной поверхности при настройке датчиком № 1 (см. рис. 1). В первоначальном настроечном

образце такая картина не наблюдалась, т.к. он не имел эксцентричности.

Дефектоскопия

№ 1

2019

26

В.С. Пермикин, Д.В. Пермикин

Рис. 2. Образец с плоскодонными отражателями ∅ 2 мм для настройки чувствительности ультразвукового дефектоскопа

перед контролем вала турбины со стороны осевого канала. Видны входные отверстия трех поясов плоскодонных

отражателей, расположенных под различными углами к поверхности осевого канала настроечного образца. Отражатели

среднего пояса расположены под углом 60º так, как показано на верхней проекции схемы, приведенной на рис. 1.

контроля не были обнаружены дефекты с размерами выше контрольных уровней чувствительности

примененных неразрушающих методов контроля. В нем обобщены результаты контроля подобных

роторов, полученные нами (совместно с коллегами [10, 11]) за более чем двадцатилетний период.

Все роторные стали (34ХМА, 20Х3МВФ и 25Х1М1ФА) при условии их эксплуатации при

температурах, для которых они разрабатывались, имеют высокий уровень длительной прочности

и без каких-то отягощающих факторов в роторах при сроках эксплуатации 200—400 тыс. ч не

должны были бы возникать дефекты, о которых пойдет речь ниже. Можно утверждать, что наи-

более вероятной причиной ускорения ползучести в приведенных ниже случаях является наличие

в роторе достаточно большого количества мелких литейных дефектов. К настоящему времени

дефекты, которым посвящена настоящая статья, обнаружены в четырех следующих роторах:

совмещенный ротор высокого-среднего-низкого давления (сталь 34ХМА) турбины К-50-90 [10, 11];

ротор высокого давления (сталь 25Х1М1ФА) турбины Т-50-130 (в турбине имеется еще один

ротор — совмещенный ротор среднего-низкого давления) [11];

совмещенный ротор высокого-среднего-низкого давления (сталь 34ХМА) турбины ПТ-25-90;

ротор среднего давления (сталь 20Х3МВФ) конденсационной турбины К-300-240 (в турбине

имеются еще три ротора — низкого (два) и высокого (один) давления).

Ниже приведены результаты контроля ротора турбины К-50-90.

Первый раз контроль со стороны осевого канала этого ротора был проведен при наработке

220 тыс. ч в полном объеме (см. выше). Недопустимых дефектов обнаружено не было.

Повторный контроль («контроль после исчерпания паркового ресурса» [5]) на этой турбине

был проведен при наработке 265 тыс. ч. На поверхности осевого канала методом вихревых токов

и при визуальном контроле дефектов обнаружено не было, а при ультразвуковом контроле на глу-

бине 45-49 мм от поверхности канала в районе ступеней номеров 1—19, то есть в районе «бочки»,

обнаружены одиночные и протяженные дефекты, амплитуда некоторых значительно (на 20-30 дБ)

превышала браковочный уровень3. Общее количество обнаруженных дефектов — 7 шт.

При проведении контроля через год (через 7 тыс. ч), при наработке 272 тыс. ч, видимого роста

увеличения количества дефектов не обнаружено.

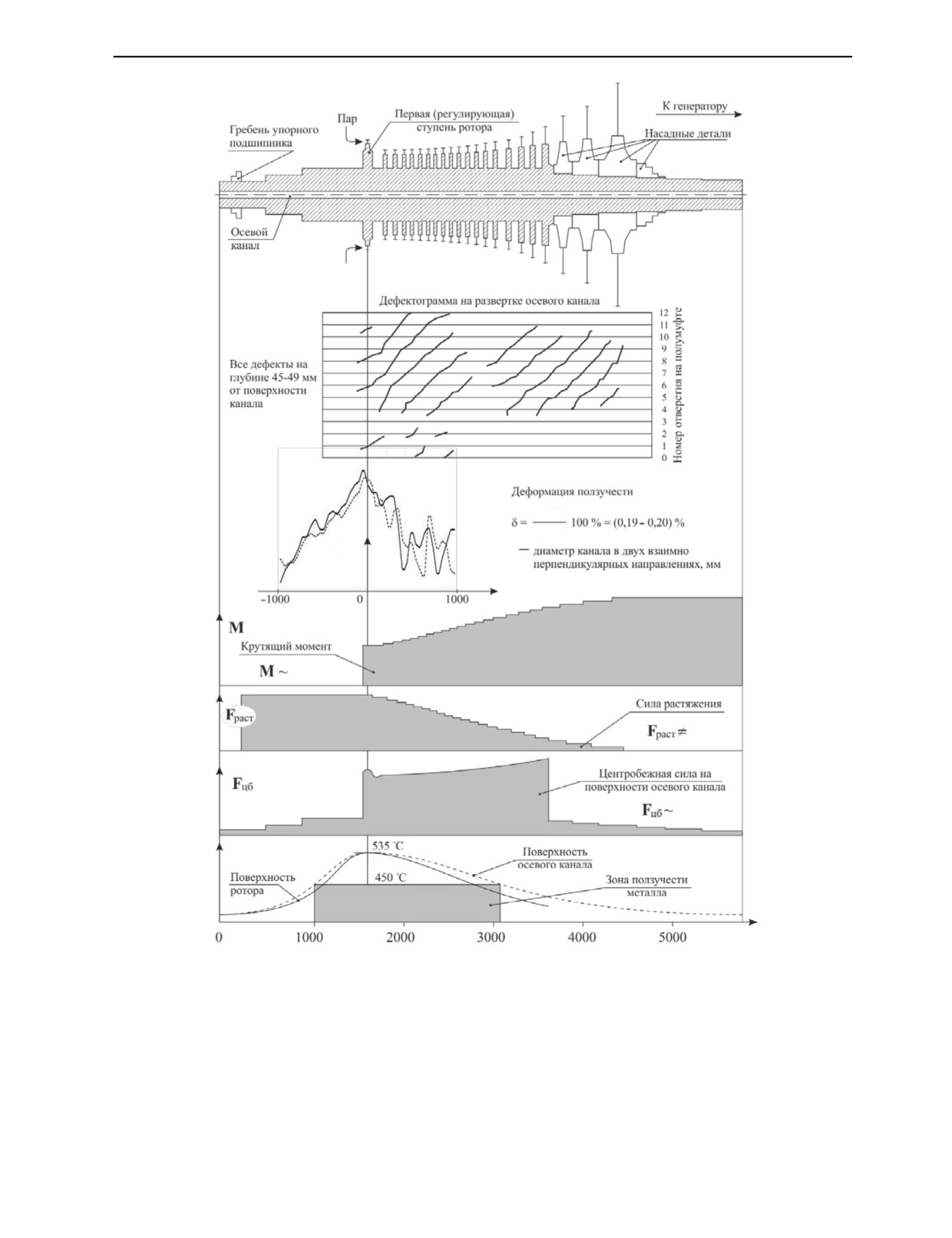

При наработке турбины 305,5 тыс. ч был проведен очередной контроль металла ротора.

Зафиксировано значительное увеличение количества недопустимых дефектов — 21 шт. (рис. 3,

дефектограмма приведена на схеме второй сверху, на ней отмечены только протяженные дефекты).

Амплитуда для большинства дефектов превышала браковочные значения (на 20-30 дБ). Все обна-

руженные дефекты расположены на глубине 45-49 мм от поверхности канала.

Большинство дефектов протяженные, некоторые длиной до 1 м и имеют выраженную направ-

ленность по винтовой линии.

Характерными особенностями дефектов, выявленных в этом роторе, являются:

все обнаруженные дефекты расположены на одной глубине — 45-49 мм от поверхности канала;

3Для одиночных дефектов, согласно [2], браковочным уровнем является амплитуда отраженного сигнала от эквива-

лентного отражателя ∅ 6 мм, что на 10 дБ выше, чем контрольный уровень фиксации, который определяется эквивалент-

ным плоскодонным отражателем S = 3 мм2 (∅ 2 мм).

Дефектоскопия

№ 1

2019

О ползучести валов высокотемпературных роторов паровых энергетических турбин

27

∅-∅0

∅0

∅, мм

∅

R

F(R)

(1/Rn)

T, ºС

мм

Рис. 3. Сводная диаграмма обнаруженных дефектов, деформации ползучести, эпюр усилий и распределения температур

в роторе турбины К-50-90.

большинство дефектов протяженные, некоторые длиной до 1 м и имеют выраженную направ-

ленность по винтовой линии;

в расположении дефектов прослеживаются пять винтовых линий, вложенных друг в друга с

шагом между ними 400—430 мм.

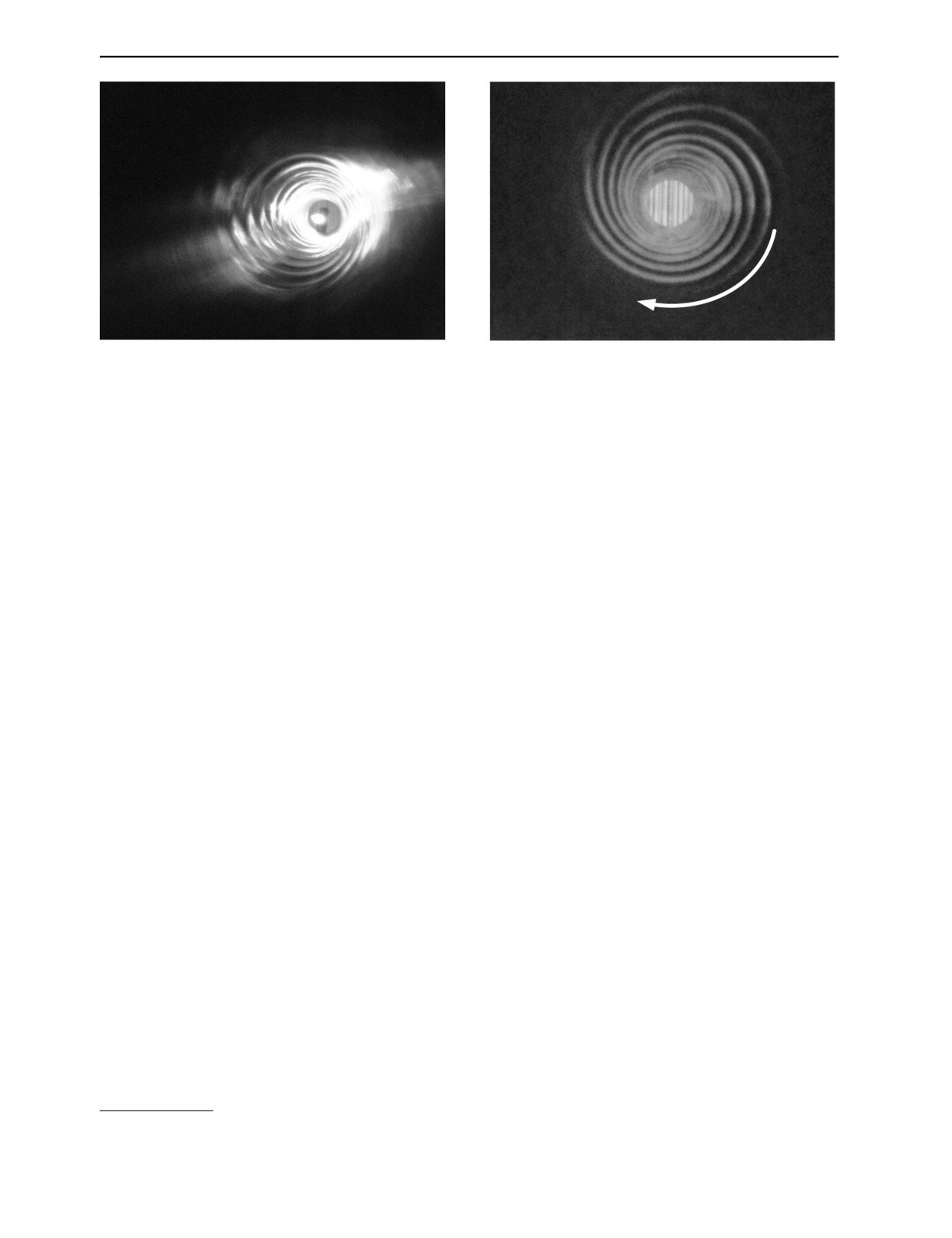

При визуальном контроле поверхности осевого канала, проведенном после удаления окалины

и шлифовки, обнаружена спиралевидная волнистость поверхности осевого канала в зоне «бочки»

под цельноковаными ступенями (рис. 4, 5, все фотографии сделаны в сторону генератора —

Дефектоскопия

№ 1

2019

28

В.С. Пермикин, Д.В. Пермикин

Рис. 4. Волнистость поверхности осевого канала. Шаг

Рис. 5. Фотография с естественным освещением со

между гребнями — 400—430 мм. Фотография с искус-

стороны, противоположной наблюдению. Стрелкой

ственной подсветкой со стороны, противоположной

показано направление вращения ротора. Хорошо видны

наблюдению.

пять «рукавов галактики» — одна в другой пять спиралей.

Шаг каждой из спиралей равен 2000—2100 мм.

по ходу пара). Эта волнистость свидетельствует о винтообразной остаточной деформации вала

ротора. При предыдущих обследованиях такая деформация не наблюдалась.

По значениям измеренного диаметра осевого канала в зоне ±1000 мм от регулирующей4, то есть

1-й (по ходу пара) ступени, был составлен график. Он представлен на рис. 3 (схема 3-я сверху).

Амплитуда деформации, выраженная в % от диаметра, рассчитана по формуле (см. рис. 3) и равна

0,19-0,20.

Как видно на рис. 5, деформация поверхности осевого канала представляет собой пять спиралей,

вложенных друг в друга. Шаг между спиралями на поверхности канала совпадает с шагом между

спиралями расположения дефектов на дефектограмме, полученной при ультразвуковом контроле.

Интересно отметить, что на одном из перечисленных выше роторов (на роторе турбины

ПТ-25-90), обследованном также неоднократно, наблюдается картина, несколько отличная от кар-

тины описываемого случая. В этом роторе при ультразвуковом контроле также обнаружены про-

тяженные спиралевидные дефекты, расположенные примерно на одной глубине от поверхности

осевого канала, на которой также имеется спиралевидная деформация. Причем количество спира-

лей на дефектограмме и шаг между ними совпадают с количеством спиралей деформации и шагом

между ними на поверхности канала. Единственное отличие от ротора турбины К-50-90 состоит в

том, что в «галактике» ротора турбины ПТ-25-90 наблюдаются не пять, а три спирали, вложенные

друг в друга.

В дополнение к спиральности деформации ползучести, описываемой в данной статье, при-

ведем сообщение, не вошедшее в печатные материалы Международной научно-технической

конференции «Диагностика и ресурс металла теплосилового оборудования электростанций»

ОАО «ВТИ» (2016 г.): при правке высокотемпературных роторов, в которых при эксплуатации

возникает прогиб вала, встречаются роторы, прогиб в которых не расположен в одной плоско-

сти. В этих роторах ось вала, в его высокотемпературной зоне, представляет из себя как бы 1-1,5

витка штопора.5

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

На рис. 3 ниже схемы ротора турбины К-50-90, дефектограммы и графика результатов измере-

ния диаметра осевого канала приведены схемы эпюр действия основных сил и моментов на вал

ротора (в стационарном рабочем состоянии турбины):

крутящего момента М, создаваемого паром на лопатках и передаваемого генератору;

силы растяжения Fраст, возникающей из-за лобового сопротивления лопаток, которая уравнове-

шена реакцией упорного гребня подшипника;

центробежной силы Fцб (приведена эпюра для силы на поверхности осевого канала, то есть

там, где она максимальна).

4Так называется 1-я ступень на роторе высокого давления.

5Сведения приводятся с разрешения автора сообщения Е.В. Шилехина (ЗАО «Турбинист», г. Тольятти).

Дефектоскопия

№ 1

2019

О ползучести валов высокотемпературных роторов паровых энергетических турбин

29

Еще ниже на рис. 3 приведена схема распределения температуры вдоль поверхности ротора.

Рассмотрим распределение по сечению вала суммарных растягивающих напряжений и порознь

вклады в них, создаваемые крутящим моментом, растягивающей силой и центробежной, с учетом

их зависимости от расстояния, отсчитываемого от оси вала, — R. Растягивающая сила Fраст из-за

лобового сопротивления лопаток создает однородно распределенные по сечению вала растягива-

ющие напряжения. Растягивающие напряжения, создаваемые крутящим моментом, увеличивают-

ся с увеличением расстояния от оси вала R, а растягивающие напряжения из-за центробежных сил

уменьшаются с расстоянием R.

Из такого достаточно простого рассмотрения вкладов в растягивающие напряжения от всех трех

основных воздействий ясно, что суммарные действующие растягивающие напряжения максимальны

не на поверхности осевого канала и не на поверхности вала ротора, а где-то между ними.

Становится понятным, почему металлургические дефекты на поверхности осевого канала не

служат источниками трещин, как отмечено в [7, 8]. Поверхность осевого канала при эксплуатации

вала ротора (в отличие от разгонных испытаний, когда на образец, вырезанный из вала, действует

только центробежная сила) не является зоной, где действуют максимальные напряжения.

В дополнение к обоснованию факта, что поверхность осевого канала не является самой напря-

женной зоной вала, приведем результаты измерения скорости поверхностных волн (вдоль направ-

ляющей и вдоль образующей цилиндрической поверхности осевого канала) по методике, описан-

ной в [12]. При измерении скорости поверхностных волн в осевом канале одного из роторов —

ротора высокого давления турбины Т-50-130 (в этом роторе имеются наибольшие значения оста-

точной деформации6) — уменьшения скорости, характеризующего наличие микропор ползучести,

не обнаружено. Это говорит о том, что металл поверхности осевого канала находится на первой

или второй стадии ползучести, на которых еще не образуются микропоры ползучести, а на глуби-

не ~50 мм от поверхности канала имеются дефекты, которые говорят о том, что металл этой зоны

ротора находится на более высокой (третьей) стадии ползучести (последней, при которой остаточ-

ная деформация увеличивается с ускорением, что и приводит к разрушению).

Приведенные в нормативных документах [4—6] предельно допустимые значения остаточной

деформации металла роторов (1,0 % для стали Р2 и 0,8 % для остальных роторных сталей) взяты

из результатов лабораторных испытаний стали на ползучесть, то есть из простой схемы нагруже-

ния образца одной растягивающей силой. При этом в поперечном сечении образца возникают

однородно распределенные растягивающие напряжения.

На ротор, как показано выше, действуют три основные воздействия (силы и момент) и в нем воз-

никает сложнонапряженное состояние с неоднородно распределенными напряжениями. Но это значит,

что применять критерии состояния, взятые из простых испытаний, нужно с известной долей осторож-

ности. Хорошо известно, что и достаточно пластичный металл может разрушаться хрупко (то есть ката-

строфически быстро), если в нем имеется сложнонапряженное состояние и нагрузка нарастает доста-

точно быстро. В роторах могут возникать ситуации, когда крутящий момент сил нарастает быстро и его

пиковое значение в несколько раз превышает крутящий момент сил, приложенный к ротору в его стаци-

онарном рабочем состоянии. Такой ситуацией является короткое замыкание в электрической сети.

При проектировании турбогенератора его валопровод (совместный вал — роторы турбины и

ротор генератора) рассчитывается на способность сопротивляться воздействиям, возникающим

при внезапном коротком замыкании в электрической сети, к которой подключен генератор [13]. В

этом расчете учитываются свойства металла в состоянии поставки. Трудно предсказать поведение

металла ротора, в котором имеются многочисленные протяженные (с длиной, пусть и эффектив-

ной, то есть определенной ультразвуковым методом, по несколько дециметров) дефекты, как в

роторе турбины К-50-90. Во-первых, это дефекты эксплуатационные, то есть возникшие при той

же схеме нагружения, что и при коротком замыкании (только соотношения величин сил и момента

различны); во-вторых, их размеры превышают все допустимые в инструкциях нормы; в-третьих,

они как концентраторы напряжений являются источниками дополнительных напряжений в метал-

ле ротора; в-четвертых, в настоящее время достаточно надежно установлено, что микродефекты

ползучести уже на стадии микропор ползучести7 влияют на динамическую механическую харак-

6В этом роторе величина остаточной деформации ползучести вала, рассчитанной по результатам измерения диаметра

осевого канала, равна 0,36 - 0,38 % [11]. В валах роторов турбин К-50-90 и ПТ-25-90 значения остаточной деформации

равны 0,19 - 0,20 и 0,35±0,04 % соответственно. В роторе среднего давления турбины К-300-240 измерения диаметра

осевого канала не проводились, т.к. осевой канал этого ротора протачивался для удаления поверхностных дефектов, обна-

руженных при первом контроле.

7Микропоры ползучести — это микродефекты с размерами в несколько микрон, которые не обнаруживаются при

ультразвуковом контроле.

Дефектоскопия

№ 1

2019

30

В.С. Пермикин, Д.В. Пермикин

теристику — ударную вязкость, понижая ее [14]. Все эти четыре обстоятельства увеличивают

риск возможности хрупкого разрушения ротора при внезапном коротком замыкании.

К настоящему времени многие паровые турбины отработали свой парковый ресурс и срок их

эксплуатации продлевался по несколько раз, то есть они достаточно стары физически и морально:

их КПД в 1,5 раза меньше, чем у современных блоков парогазовых установок. Но несмотря на это,

их эксплуатация продолжается и массовая замена не предвидится. В частности, все четыре ротора,

приведенные в качестве примеров в данной статье, в настоящее время находятся в эксплуатации:

два эксплуатируются постоянно, а два используются как подменные, то есть эксплуатируются

периодически.

Ползучесть является процессом деградации металла, который не имеет порога стабилизации (по

напряжениям) в отличие, например, от усталости металла (если она не происходит в химически

активной среде). Ползучесть металла проявляется при температурах, когда становятся активными

процессы диффузии не только атомов внедрения, но и атомов самой кристаллической решетки

матрицы. Для перлитных низколегированных сталей, к которым относятся все роторные стали, —

это температуры выше 450 ºС. Если деталь из перлитной стали эксплуатируется при температуре

выше 450 ºС, то она имеет ограниченный ресурс даже при малых напряжениях, действующих в ней.

Поэтому по мере старения парка турбин признаки ползучести металла будут возникать у все боль-

шего количества роторов.

В связи с этими обстоятельствами неизбежно возникает необходимость решения вопросов о:

повышении достоверности контроля, объемах и методах контроля роторов с подобными дефектами;

критериях оценки состояния металла роторов, у которых имеются явные признаки ползучести;

сроках безопасной эксплуатации таких роторов;

том, как «смягчить» воздействие при коротком замыкании на ротор, у которого есть эксплуата-

ционные дефекты.

В заключение данной статьи приведем сведения о дефектах другого типа, также возникающих

при эксплуатации, но не в высокотемпературных, а низкотемпературных роторах среднего и низкого

давления. В металле вала при его вращении, кроме напряжений, рассмотренных выше, еще действу-

ют циклические напряжения растяжения-сжатия вследствие прогиба вала, которые в некоторых

роторах низкого и среднего давления из-за большой массы насадных дисков приводят к появлению

кольцевых усталостных трещин в канавках под насадными дисками. Достаточно подробно эта про-

блема освещена в [15]. Стоит отметить, что до настоящего времени не разработана методика обна-

ружения таких кольцевых трещин без снятия насадных дисков с вала ротора (если подразумевать

под методикой технологию, вошедшую в один из нормативных документов Системы промышлен-

ной безопасности, действующей в России в настоящее время). Возможно, информация об этой про-

блеме привлечет к ней внимание со стороны специалистов по ультразвуковому контролю.

СПИСОК ЛИТЕРАТУРЫ

1. Резинских В.Ф., Гинзбург Э.С., Клыпина А.М. и др. Методические рекомендации и атлас повреж-

дений деталей проточной части турбин. Исследование изломов. М.: ВТИ, 1993. 132 с.

2. Резинских В.Ф., Гладштейн В.И., Авруцкий Г.Д. Увеличение ресурса длительно работающих

паровых турбин. М.: Изд. дом МЭИ, 2007. 295 с.

3. Зигель М., Ньюхауз Э., Шрайнер Т. (Siemens/KWU) Переаттестация турбинных элементов / Сб.

докл. на междун. конф. «Продление ресурса ТЭС». Т 3. Докл. 25. Пер. с нем. М.: ВТИ, 1994. С. 45.

4. И 34-70-013-84. Инструкция по контролю за металлом котлов, турбин и трубопроводов. М.: СПО

«Союзтехэнерго», 1984. 40 с.

5. РД 10-577-03. Типовая инструкция по контролю металла и продлению срока службы основных

элементов котлов, турбин и трубопроводов ТЭС. М.: НТЦ Госгортехнадзора РФ, 2003. 123 с.

6. СО 153-34.17.440-2003. Инструкция по продлению срока эксплуатации паровых турбин сверх

паркового ресурса. М.: ЦПТИ ОРГРЭС, 2004. 170 с.

7. Гофман Ю.М. Оценка работоспособности металла энергооборудования ТЭС. М.: Энергоатомиздат,

1990. 136 с.

8. Темрюх В.М., Волков Б.И., Балашов Ю.В. Диагностика, ремонт и оценка ресурса роторов паро-

вых турбин из стали 34ХМ с дефектами на поверхности осевого канала. Научно-техн. конф. «Металл

оборудования ТЭС. Проблемы и перспективы» / Сб. докл. М.: ОАО «ВТИ», 2006. С. 194—198.

9. И 34-70-005-82. Инструкция по ультразвуковому контролю цельнокованых роторов паровых тур-

бин со стороны осевого канала. М.: СПО «Союзтехэнерго», 1984. 39 с.

10. Пермикин В.С., Стадников Я.В. Нужен ли повторный ультразвуковой контроль ротора со сторо-

ны осевого канала? Научно-техн. конф. «Ресурс, надежность и безопасность теплосилового оборудова-

ния электростанций» / Сб. докл. М.: ОАО «ВТИ», 2011. С. 169—171.

Дефектоскопия

№ 1

2019

О ползучести валов высокотемпературных роторов паровых энергетических турбин

31

11. Пермикин В.С., Пермикин Д.В., Стадников Я.В., Шумахер В.А. Ползучесть металла роторов

паровых турбин. Междун. научно-техн. конф. «Диагностика и ресурс металла теплосилового оборудо-

вания электростанций» / Сб. докл. М.: ОАО «ВТИ», 2016. С. 199—205.

12. Пермикин В.С. Патент РФ № 2177612. Способ ультразвукового контроля состояния металла,

работающего в условиях ползучести, прогнозирование его остаточного ресурса и акустический блок

для его осуществления (варианты). 27.12.2001.

13. РТМ 108.021.13—83. Расчет валопровода турбоагрегата на внезапное короткое замыкание.

Л.: ОАО «НПО ЦКТИ», 1984. 31 с.

14. Антикайн П.А. Металлы и расчет на прочность котлов и трубопроводов. М.: Энергоатомиздат,

1990. 368 с.

15. Ермолаев В.В., Жученко Л.А., Шкляр А.И. и др. Проблемы повреждаемости низкотемператур-

ных роторов паровых турбин. Научно-техн. конф. «Металл оборудования ТЭС. Проблемы и перспекти-

вы» / Сб. докл. М.: ОАО «ВТИ», 2006. С. 214—219.

Дефектоскопия

№ 1

2019