УДК 620.179.17

К ВОПРОСУ О ТОЛЩИНЕ ИНФОРМАТИВНОГО СЛОЯ

ПРИ МАГНИТОШУМОВОМ КОНТРОЛЕ

© 2019 г. В.В. Филинов1,*, П.Г. Аракелов2,**, Н.Т. Кунин1,***, Д.А. Головченко1,****

1Московский технологический университет (МИРЭА), Россия 119454 Москва, пр-т Вернадского, 78

2ООО «АКА-скан», Россия 107023 Москва, ул. Буженинова, 2

Е-mail: * mgupipr-4@mail.ru; **wargod_venom@mail.ru; *** kuninnt@gmail.com; **** dahadar14@gmail.com

Поступила в редакцию 13.03.2018; после доработки 04.09.2018;

принята к публикации 07.09.2018

Вопрос о толщине информативного слоя при магнитошумовом контроле упрочненных слоев рассматривается в

[1—7], в которых дается ее оценка до 800 мкм. В настоящей работе приведены экспериментальные исследования толщины

информативного слоя на примерах реализации технологий процессов поверхностного деформирования и лазерного тер-

моупрочнения. Показано, что в последнем случае толщина информативного слоя имеет большее значение. Приложенные

механические напряжения практически не меняют толщину информативного слоя для сталей широкого класса.

Ключевые слова: магнитошумовой неразрушающий контроль, информативный слой, лазерное термоупрочнение,

деформирование, механические напряжения.

DOI:10.1134/S01303082190100056

Известно, что магнитошумовой (МШ) метод неразрушающего контроля, основанный на ис-

пользовании эффекта Баркгаузена, применяют при контроле физико-механических свойств по-

верхностных слоев ферромагнитных материалов [1, 2]. Вопрос о толщине информативного слоя

при МШ контроле, то есть слоя, с которого поступает информация о свойствах материала, рассма-

тривается в [3—7], в которых его толщина оценена в пределах от 40 до 300-800 мкм.

Основным механизмом затухания ЭДС магнитных шумов (ЭДС МШ) в ферромагнетиках явля-

ется токовихревой. Однако, как показано в [1, 5], толщина информативного слоя в конструкцион-

ных сталях в 2-3 раза превышает значение глубины затухания электромагнитной волны из-за вли-

яния других механизмов ослабления МШ (магнитомеханического, рассеивания магнитного потока

и т.д.) и составляет величину порядка долей и единиц миллиметра.

Расчетная оценка толщины информативного слоя (Δ) при магнитошумовом контроле механи-

ческих напряжений затруднена из-за сложности учета влияний электрических и магнитных ха-

рактеристик ферромагнетика на механизм затухания ЭДС скачков Баркгаузена при изменении фи-

зико-механических свойств их поверхностных слоев и режимов перемагничивания, а также АЧХ

измерительного тракта аппаратуры контроля [1—5].

Впервые вопрос о толщине информативного слоя Δ был рассмотрен в [3], в которой экспери-

ментально методом плакирования наносили биметаллические пластины с разной толщиной на по-

верхность ферромагнитной подложки. Строили зависимость интенсивности ЭДС МШ от толщины

верхнего слоя и получали зависимость, близкую к обратной экспоненте. Аналогичные зависимо-

сти получены в [4], в которой верхний слой формировали пластинами из алюминия.

Известен экспериментальный способ оценки величины ∆, предусматривающий создание чет-

кой межслойной границы путем предварительной обработки поверхности исследуемого образца

из стали У8 методом лазерной закалки, а затем последовательное удаление с помощью электро-

литической полировки поверхностных слоев малой толщины и измерения параметров МШ, по

результатам которых вычисляют Δ [6].

Толщина информативного слоя Δ в [6] определена до 0,34 мм, что противоречит утверждению

в этой же работе о возможности контроля глубины упрочненного слоя до 0,8 мм.

К недостаткам этих способов следует отнести их сложность, трудоемкость и, кроме того, невы-

сокую точность, обусловленную тем, как термическая и механическая поверхностные обработки

значительно изменяют электромагнитные свойства материала и существенно сказываются на ре-

зультатах измерений. Нами проведен ряд экспериментов, направленных на уточнение определения

толщины информативного слоя при МШ контроле.

Пример 1. Повышение достоверности результатов магнитошумового контроля требует оценки

влияния приложенных напряжений на толщину информативного слоя, а также рассмотрения во-

проса о целесообразности дополнительной подготовки поверхности образцов перед измерениями

параметров МШ.

К вопросу о толщине информативного слоя при магнитошумовом контроле

33

а

σ

∆, мм

р

РР

РР

0,26

0,24

б

РИ

σи

РИ

0,22

0,20

0

150

250

450

σ, МПа

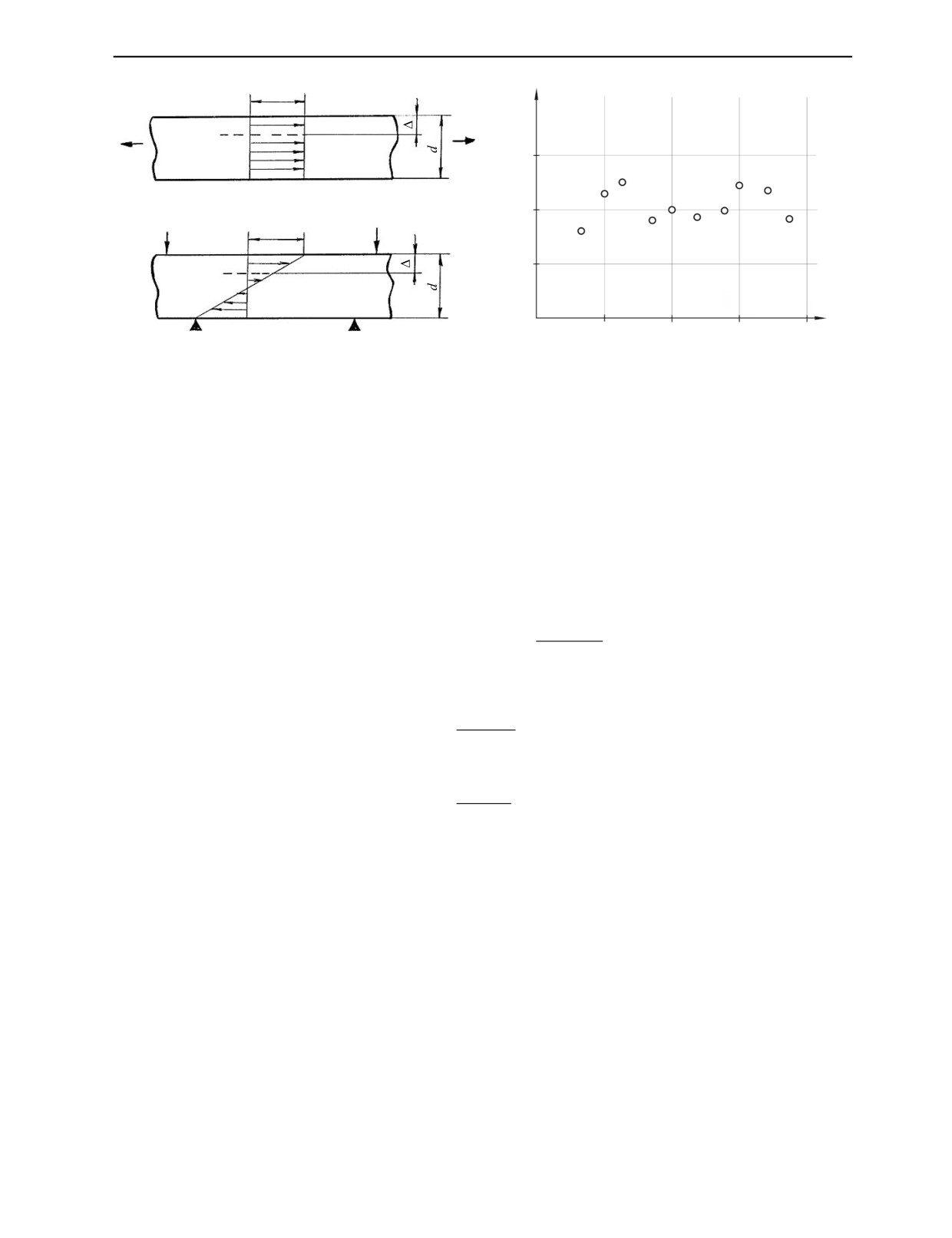

Рис. 1. Схемы нагружения и эпюры напряжений в плоских Рис. 2. Зависимость толщины информативного слоя ∆ от

образцах:

приложенных напряжений.

РР — растягивающая нагрузка; РИ — изгибающая.

Для оценки толщины информативного слоя и влияния на него механических напряжений ис-

пользована методика, основанная на сравнении величин ЭДС МШ при различных схемах упругого

нагружения образцов. Выбранные схемы нагружения должны обеспечивать равенство напряжений

на поверхности образца, при этом эпюры напряжений по его толщине должны быть различны.

В основе исследований использовалась линейная зависимость ЭДС МШ от уровня напряже-

ний, приложенных в области упругих деформаций [2, 12, 13].

Наиболее полно этим требованиям соответствуют испытания плоских образцов на одноосное

растяжение и четырехточечный изгиб. Эпюры напряжений, возникающих при этом в образце, при-

ведены на рис. 1.

Полагая, что регистрируемые при нагружении значения ЭДС МШ пропорциональны площадям

эпюр напряжений, ограниченным нижней границей информативного слоя, можно записать

(

d

-∆

)

∆

E

~σ

⋅∆;

E

~σ ⋅

(1)

P

p

И

и

d

Из выражений (1) при равенстве напряжений на поверхности образца величину Δ можно опре-

делить из соотношения

E -E

Р

И

∆=

⋅

d,

(2)

EР

при получении равных значений ЭДС МШ — из соотношения

σ -σ

и

р

∆=

⋅d,

(3)

σи

где σр и σи — напряжения на поверхности образца при растяжении и изгибе; ЕР и ЕИ — величины

МШ, регистрируемые при испытаниях на растяжение и изгиб; d — толщина образца.

Таким образом, определение толщины информативного слоя Δ при МШ контроле заключается

в последовательном нагружении образца толщиной d одноосным растяжением и четырехосным

изгибом до равных значений напряжений на поверхности образца, регистрации соответствующих

величин средневыпрямленной ЭДС МШ — EР и EИ и расчете Δ по соотношению (2).

Экспериментальные исследования по определению Δ проводились на плоских образцах из стали

ОЗН17К10В10МТ толщиной 3 мм с использованием магнитошумовых приборов и методик, разрабо-

танных в Московском технологическом университете [2, 14]. Величину напряжений на поверхности

образцов вычисляли с помощью тензорезисторов 2 ПКП-10 и универсального вольтметра В7-28.

Результаты определения Δ при различных нагрузках, приведенные на рис. 2, показывают, что

толщина информативного слоя практически не зависит от величины напряжений.

Результаты определения Δ для сталей разных марок (по аналогичной методике) сведены в табл. 1

и совпадают с диапазонами глубины информативного слоя, определенными теоретически и экспери-

ментально в [1, 5, 6].

Необходимо отметить, что при таких значениях Δ существенное влияние на результаты изме-

рений параметров МШ оказывает способ механической обработки поверхности образцов. В част-

Дефектоскопия

№ 1

2019

34

В.В. Филинов, П.Г. Аракелов, Н.Т. Кунин, Д.А. Головченко

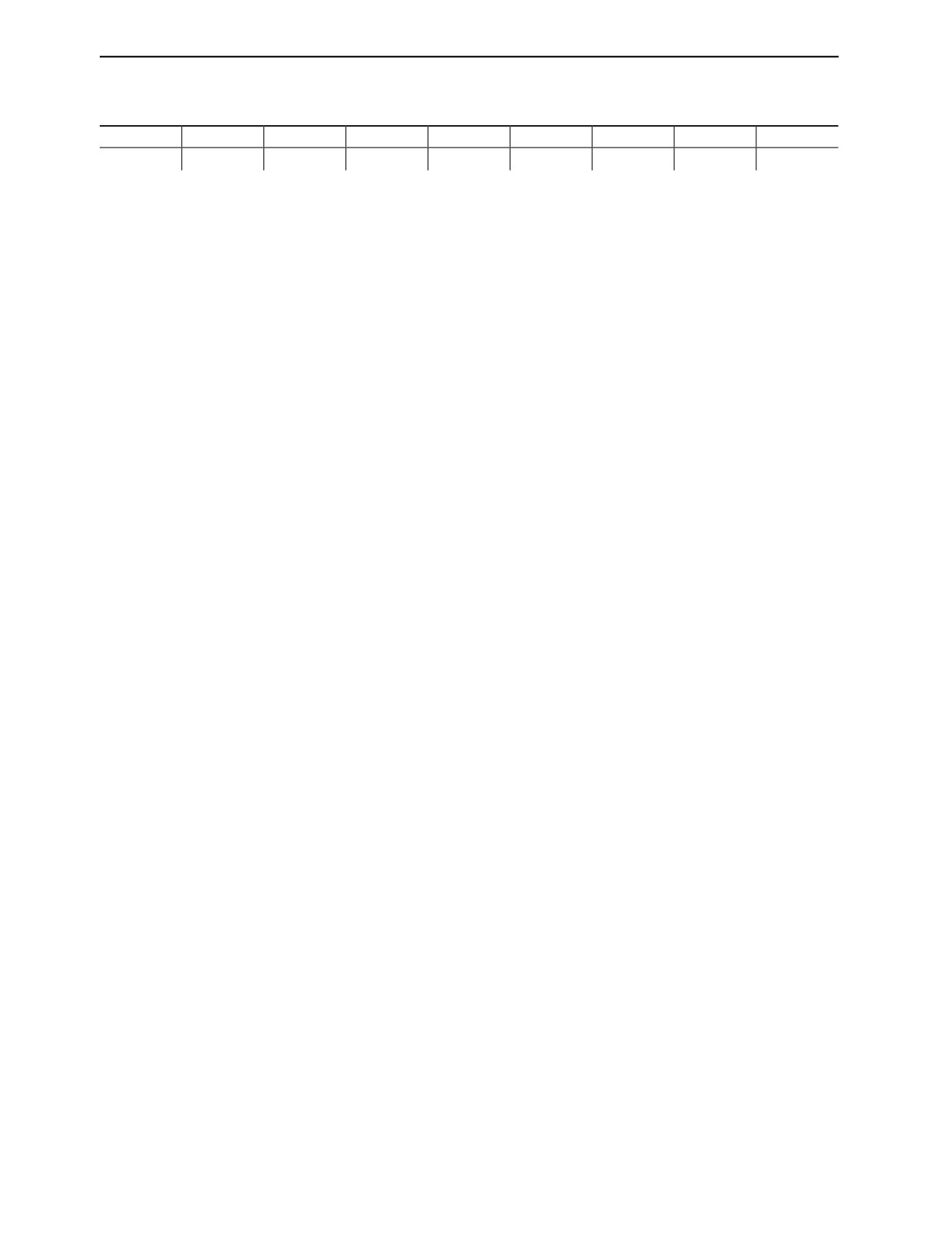

Таблица

1

Результаты определения Δ для сталей разных марок

Марка стали

Ст20

Ст35

35Х3НМ

30ХГСН2А

45Х1

ЭП-836

ШХ 15

ЧС-98

Δ, мм

0,22

0,21

0,20

0,21

0,18

0,24

0,24

0,23

ности, шлифование мягких материалов (образцов в высокоотпущенном состоянии или в состоянии

поставки) влечет за собой наклеп поверхности и возникновение в слое ~50 мкм существенных рас-

тягивающих напряжений. Последнее следует учитывать в виде технологической наследственности

при пооперационной обработке металлоизделий [1, 12, 13].

Пример 2. Широкое применение в промышленности находят методы лазерного термоупрочне-

ния поверхности деталей [1, 9], которые весьма эффективны для повышения долговечности дета-

лей, работающих в условиях интенсивного износа.

Так, при производстве тепловозных дизелей для повышения долговечности деталей цилиндро-

поршневой группы [10] применяется лазерная закалка внутренней поверхности гильз цилиндра,

изготавливаемых из серого легированного чугуна.

Эффективность лазерной закалки поверхности в существенной мере зависит от характери-

стики фазового состава и параметров глубины, твердости, структурного состояния упрочненно-

го лазерным облучением слоя. Поддержание оптимального соотношения между фазами закалки

высокоуглеродистого гетерогенного сплава, каким является чугун, с соблюдением заданных тех-

ническими условиями характеристик упрочненного слоя, определяемых глубиной и твердостью,

является сложной технологической проблемой, решение которой невозможно без применения не-

разрушающих физических методов контроля параметров упрочненного слоя.

В этой связи перспективным является использование метода МШ контроля, основанного на

эффекте Баркгаузена и благодаря его высокой чувствительности к свойствам поверхностных слоев

[1]. В [1, 7, 8] показана принципиальная возможность использования метода МШ для контроля

геометрических параметров лазерно-упрочненных слоев (ЛУС) на некоторых инструментальных

материалах. В частности, на плоских образцах из серого чугуна СЧ24-44 и СЧ18-36 показано, что

изменение глубины закалки от 0,18 до 1,2 мм приводит к изменению сигнала магнитных шумов в

10 раз. Анализ профильной диаграммы свидетельствует о возможности ее применения для контро-

ля ширины зоны лазерного упрочнения.

Нами получены результаты экспериментального исследования корреляционных зависимостей

между характеристиками ЛУС чугуна и параметрами МШ.

Лазерную закалку деталей проводили на автоматизированном технологическом комплексе

с программным управлением с помощью лазера непрерывного действия Латус 31 мощностью

1,5 кВт. Образцы гильз цилиндров с внутренним диаметром 207 мм и длиной 150-200 мм, изготов-

ленных из чугуна СЧХНМД4, упрочняли по внутренней поверхности при их вращении так, что

скорость перемещения лазерного луча составляла 4 мм/с и обеспечивался режим термолазерного

упрочнения с оплавлением поверхностного слоя. Перед лазерной закалкой образцы обжигали при

температуре 620 °С и фосфатировали. Ширина зоны x лазерного упрочнения на поверхности об-

разцов составляла 8 мм, расстояние между дорожками — 4 мм. Режимы лазерного упрочнения

варьировали путем изменения тока разряда в интервале 10—14,5 А при постоянном напряжении

1400 В. Структуру, фазовый состав, твердость и глубину слоя лазерной закалки исследовали ме-

таллографически с помощью оптического микроскопа на поперечных шлифах. Поверхностную

твердость измеряли с помощью ультразвукового резонансного твердомера. Характеристики пара-

метров МШ исследовали с помощью прибора ПИОН-01 по величине средневыпрямленного значе-

ния ЭДС МШ за половину периода перемагничивания [2, 12, 14].

Измерение характеристик магнитных шумов проводили с помощью преобразователя цилин-

дрического типа с применением специальной насадки, обеспечивающей постоянство зазора и по-

ложения преобразователя относительно контролируемой поверхности, путем поточечного скани-

рования в направлении, перпендикулярном лазерной «дорожке» упрочнения с шагом 0,5 мм. На-

правление перемагничивания совпадало с ориентацией лазерной «дорожки».

Лазерное упрочнение в существенной мере изменяет структурно-фазовый состав чугуна в при-

поверхностном слое. Лазерная закалка при токах разряда 12,0-14,5 А приводит к характерному

оплавлению поверхности чугуна на глубину 10—55 мкм соответственно. В результате слой термо-

лазерного упрочнения состоит из двух зон: оплавления и закалки. При токах разряда 10-11,5 А слой

упрочнения состоит только из зоны закалки.

Дефектоскопия

№ 1

2019

К вопросу о толщине информативного слоя при магнитошумовом контроле

35

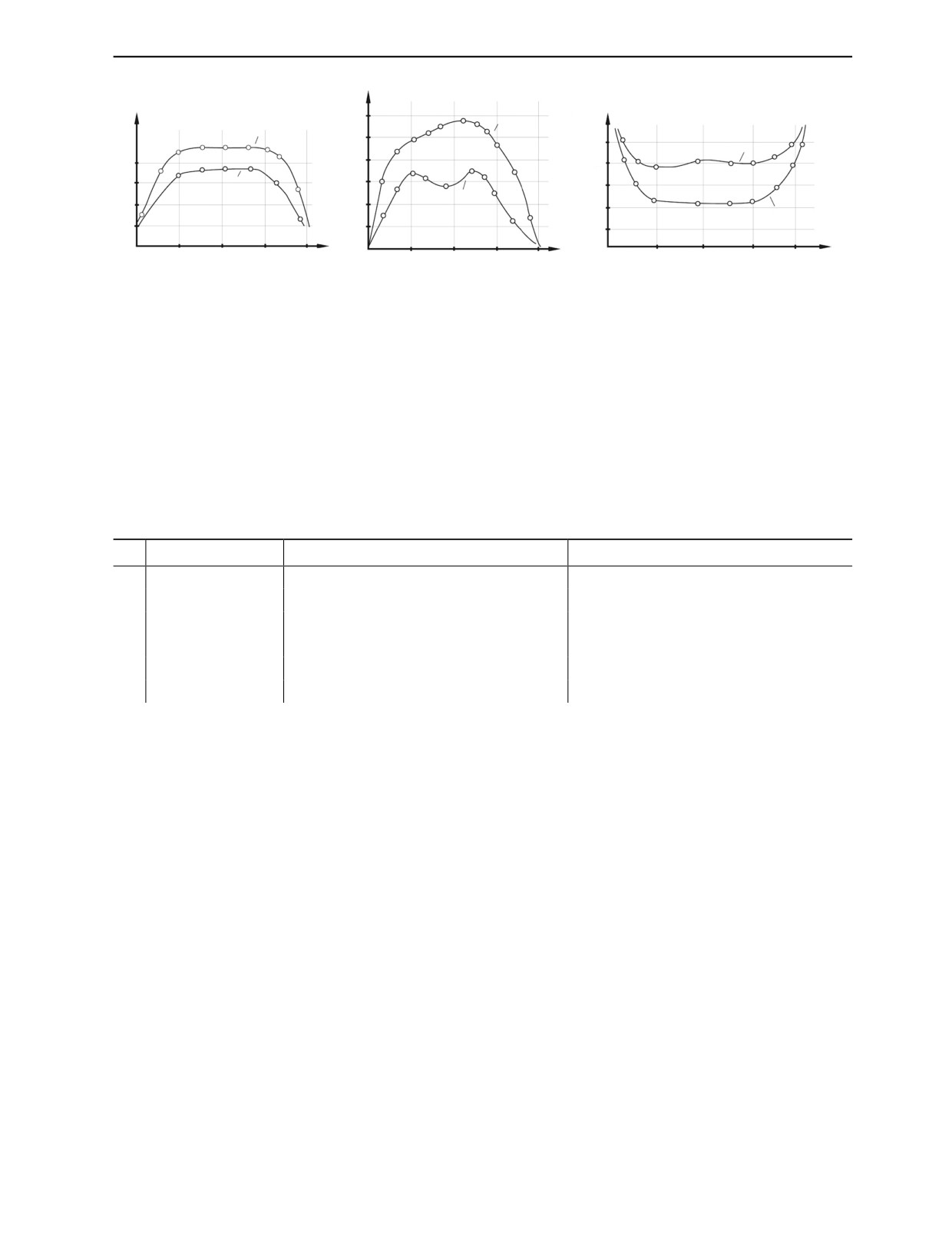

a

б

в

h, мм

ЭДС МШ,

HRС

усл. ед.

0,6

6

6

0,5

50

1

60

0,4

40

50

1

0,3

30

1

40

0,2

6

20

30

0,1

10

0

2

4

6

8 x, мм

0

2

4

6

8 x, мм

0

2

4

6

8 x, мм

Рис. 3. Профильные диаграммы ЛУС для режимов 1 и 6 (см. табл. 2):

a — изменение твердости HRC; б — изменение глубины h лазерно-упрочненного слоя; в — изменение ЭДС МШ.

Результаты металлографических исследований подтверждают выводы [8—10] о структурно-

фазовом составе ЛУС.

Поверхностная твердость термолазерно-упрочненных зон для оплавленной поверхности со

структурой ледебурита изменяется в пределах от 64-65 до 56-61 HRС закаленной зоны с мартен-

ситной структурой. Распределение поверхностной твердости в зоне лазерного упрочнения пока-

зано на рис. 3а. В табл. 2 приведены результаты измерения глубины слоя упрочнения и показаний

прибора ПИОН-01 в зависимости от режимов лазерного упрочнения.

Таблица

2

Зависимость параметра магнитных шумов от толщины слоя лазерного упрочнения приповерхностного слоя

чугуна при различных режимах ЛУС

№

Ток разряда, А

Значения толщины упрочненного слоя, мм

Значения ЭДС МШ в зоне упрочнения, усл. ед.

1

10,0

0,29-0,32

40-45

2

11,5

0,34-0,37

34-36

3

12,0

0,37-0,40

35-37

4

12,5

0,38-0,40

33-35

5

13,0

0,45-0,49

23-24

6

13,5

0,48-0,51

22-24

Как следует из приведенных данных, глубина слоя упрочнения с ростом мощности лазерного

облучения монотонно увеличивается, а величина ЭДС МШ снижается.

Наличие двух зон при лазерной закалке приводит к изменению их магнитных свойств [1]. Так,

в зоне оплавления характерны измельчение исходной текстуры магнитных доменов и существенное

уменьшение среднего размера скачков Баркгаузена. В более глубокой зоне закалки доменная текстура

намного менее дисперсна, что приводит к более значимым по величине ЭДС МШ. Последнее в сово-

купности с уменьшением магнитной проницаемости и снижением электропроводности закаленных

слоев позволяет надеяться на возможность контролировать информативные слои с больших глубин.

На рис. 3б приведены кривые распределения глубины зоны h термического влияния лазерного

воздействия в направлении, перпендикулярном лазерному лучу.

Как видно, неравномерность глубины слоя упрочнения увеличивается с уменьшением мощ-

ности лазерного облучателя (тока разряда) до 10-11,5 А (на рис. 3б (1) отчетливо видны два пика).

При токах разряда 12,0-14,5 А (рис. 3б (6)) достигается наиболее равномерное распределение глу-

бины слоя закалки. Надо полагать, что с уменьшением тока разряда увеличивается неравномер-

ность распределения мощности по сечению луча, что и приводит к неравномерной закалке припо-

верхностного слоя.

На рис. 3в приведены графики изменения ЭДС магнитных шумов в зависимости от режимов ла-

зерного облучения чугуна. Анализ результатов исследований показал: ЭДС МШ прибора ПИОН-01

существенно зависит от тока разряда лазерного облучения и связанных с этим изменениями струк-

турного состояния лазерно-упрочненной зоны. Характер кривых изменения сигнала магнитных шу-

мов коррелирует с кривыми изменения твердости и глубины слоя: амплитуда монотонно изменяется

от максимальных значений на границе зоны упрочнения до минимальных значений в середине зоны.

В области внутри зоны упрочнения минимальное значение амплитуды сигнала достигается также

Дефектоскопия

№ 1

2019

36

В.В. Филинов, П.Г. Аракелов, Н.Т. Кунин, Д.А. Головченко

ЭДС МШ,

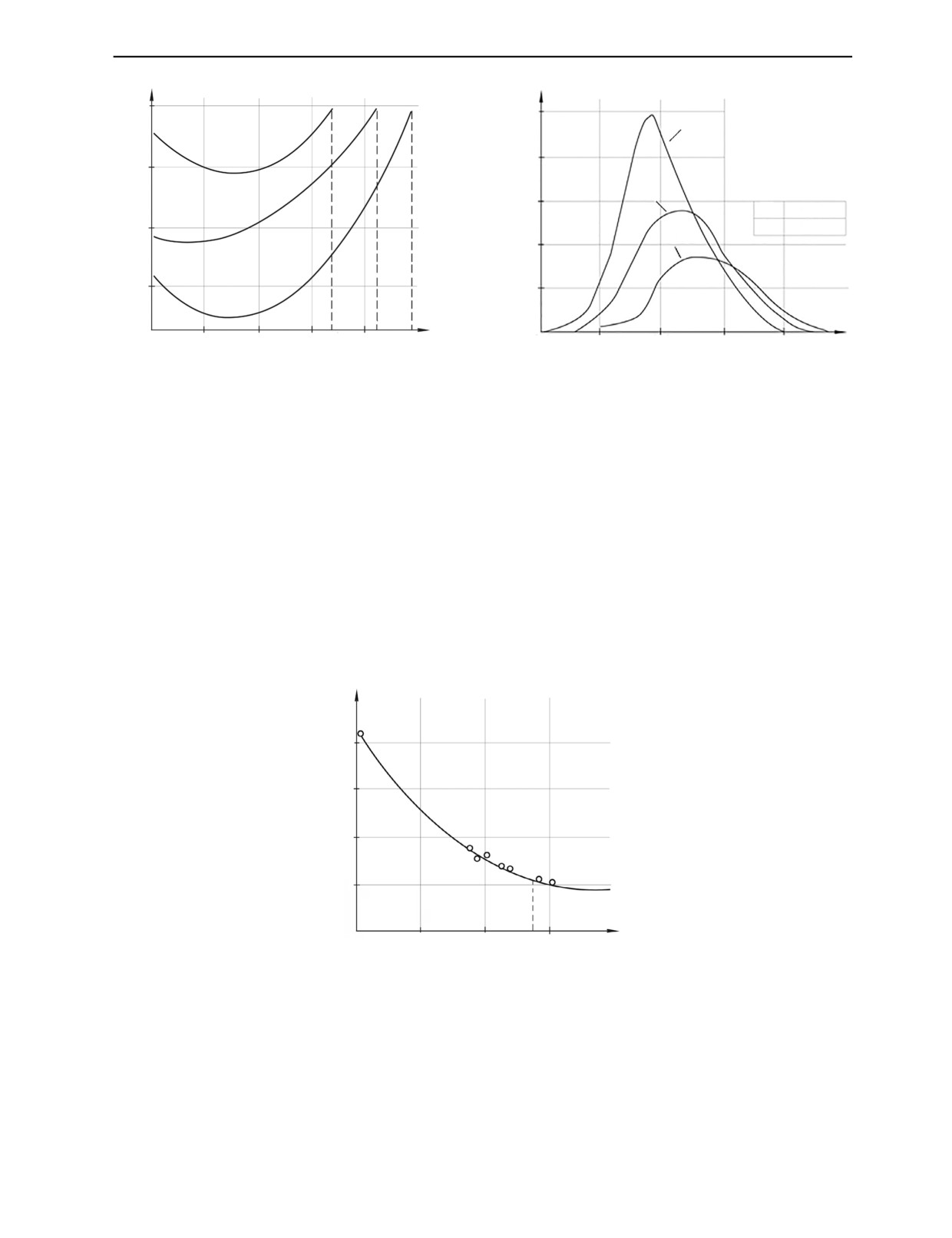

Рис. 4. Зависимость ЭДС МШ от глубины h слоя лазерного упрочнения.

усл. ед.

50

примерно в середине области, где величина ЭДС МШ

40

практически не изменяется, — появляется «полочка». На-

личие «полочки» так же отмечалось в [6, 7].

30

Лазерное облучение при токах разряда 12,0-14,5 при-

водит к появлению площадки шириной 4 мм посередине

20

зоны лазерного воздействия, где глубина слоя упрочне-

10

ния и показания прибора ПИОН-01 практически посто-

янны (рис. 3в (6)). При токах разряда 10,5-11,5 характер-

но распределение глубины слоя с одним максимумом в

0,1

0,2

0,3 0,4 ∆ 0,5

0,6

h, мм

центре (рис. 3в (1)).

На рис. 4 приведен график зависимости величины

ЭДС МШ от средней глубины слоя лазерной закалки. Наблюдается монотонное уменьшение ЭДС

МШ при повышении глубины слоя от 0,2 до 0,45 мм. В интервале глубины от 0,45 до 0,6 мм МШ

достигают насыщения и практически не изменяются.

Можно предположить, что глубина поверхности слоя порядка Δ = 0,45 мм является максималь-

ной толщиной информативного слоя при ЛУС в нашем исследовании.

Следует отметить, что аналогичные рис. 3 профилограммы получены в [6—8] для сталей C120,

СТ45, 30ХРА, У10, Х12М и чугуна СЧ25, СЧ18-36, СЧ15-3, СЧ24-44, в которых глубина информа-

тивного слоя определяется в пределах 0,2-0,6 мм. В [6, 7] толщина информативного слоя опреде-

лена в пределах 0,8-1,0 мм, что, по-видимому, связано с более чувствительной методикой и режи-

мами регистрации МШ.

Пример 3. Методы поверхностного пластического деформирования (ППД) широко применя-

ются для повышения усталостной прочности и долговечности стальных изделий. Перспектив-

ность применения метода МШ для контроля качества этого типа упрочнения поверхностных слоев

деталей показана в [1, 2, 11—13].

Главной целью при проведении статического (алмазного выглаживания, обработки роликом)

и динамического (пескоструйного, дробеструйного обработок) поверхностного пластического де-

формирований является создание в поверхностном слое благоприятного распределения напряже-

ний сжатия σ, которые будут в процессе эксплуатации изделий препятствовать раскрытию трещин

и увеличивать усталостную прочность металла.

Наиболее часто в качестве характеристик упрочненного слоя используют глубину упрочненно-

го слоя h, которая определяется областью существования напряжений сжатия или точкой перехода

через нуль кривой σ (h) [1].

При реализации процессов поверхностного пластического деформирования материалов и из-

делий с гомогенной структурой на поверхности формируются упрочненные слои с неравномер-

ным распределением механических напряжений по глубине. Для материала с заданным составом

и твердостью предполагается, что ЭДС скачков Баркгаузена будет зависеть только от величины и

распределения механических напряжений.

Упрочнению дробью подверглись цилиндрические образцы (d = 12 мм, l = 140 мм) из стали

30ХГСН2А структуры сорбит. При исследовании процесса дробеструйной обработки рассматри-

вались следующие факторы: диаметр дроби D, давление воздуха в упрочняющем устройстве P,

продолжительность обработки τ и число загружаемых в приспособление шариков n. Измерение

магнитных шумов и режимов их регистрации осуществлялось с использованием магнитно-шумо-

вых приборов АФС и ПИОН, описанных в [2, 11, 14].

Остаточные напряжения в образцах определялись рентгеноструктурным анализом и мето-

дом стравливания. Рентгенограммы записывались на дифрактометре ДРОН-2 с использованием

дифракционных линий (200) основного материала и (300) эталонного вольфрама. Распределение

остаточных напряжений по глубине поверхностного слоя определялось путем последовательного

удаления напряженных слоев электролитическим травлением с помощью прибора ПИОН-3. Элек-

тролитом служил раствор серной и ортофосфорной кислот. При определении параметров поверх-

ностных слоев изделий использованы данные параллельных испытаний не менее трех образцов.

На рис. 5 представлены типичные эпюры остаточных напряжений в поверхностном слое об-

разцов из стали 30ХГСН2А микроструктуры сорбит после обработки дробью при различных

режимах ППД.

Глубина упрочненного слоя ∆h оценивалась областью существования напряжений сжатия или точ-

кой перехода через нуль эпюры σ (h). Для режимов ППД (рис. 5) ее можно определить как ∆h1, ∆h2, ∆h3.

Дефектоскопия

№ 1

2019

К вопросу о толщине информативного слоя при магнитошумовом контроле

37

σ, ГПа

e (t), мВ

1

1

D = 3 мм

80

-0,3

τ = 1 мин

2

P, МПа

2

0,3

2

–0,6

3

0,4

3

40

-0,9

3

∆h2

∆h3

0

40

80

120

∆h1

180

200 h, мкм

0,4

0,6

0,8

t /Тн

Рис. 5. Эпюры остаточных напряжений в поверхност- Рис. 6. Огибающие МШ при различных режимах после

ном слое h после ППД дробью в режимах:

ППД дробью:

1 — D = 3 мм, P = 0,1 МПа, τ = 0,5 мин, n = 400; 2 — D = 3 мм,

1 — неупрочненный; 2, 3 — упрочненный при различном давлении

P = 0,1 МПа, τ = 1,5 мин, n = 400; 3 — D = 3 мм, P = 0,4 МПа,

P воздуха в упрочняющем механизме.

τ = 1 мин, n = 400.

В поверхностных слоях, подвергнутых пластическому деформированию, изменяется объемно-

напряженное состояние, происходит увеличение плотности дислокаций, что приводит к умень-

шению амплитуд импульсов ЭДС и числа скачков Баркгаузена, а значит, ЭДС МШ [1, 2, 11]. На

рис. 6 приведены изменения огибающих ЭДС МШ в зависимости от режимов обработки стали

30ХГСН2А, подтверждающих этот вывод.

На рис. 7 приведена зависимость средневыпрямленного значения ЭДС МШ от глубины упрочня-

ющего слоя h для режима 3, характеристики которого указаны на рис. 5. Эта зависимость совпадает с

характером изменения кривых для ЛУС на рис. 4, где отмечается наличие точки, после которой ЭДС

МШ практически не зависит от глубины упрочнения, которая принята за толщину информативного

слоя ∆. Аналогично можно величину h = ∆ принять за толщину информативного слоя при магнито-

шумовом контроле ППД. В нашей зависимости на рис. 7 можно оценить ∆ ≈ 0,2 мм.

e (tj ), отн. ед.

0,8

0,4

hн, мкм

0

140

∆

280

Рис. 7. Зависимость ЭДС МШ от глубины упрочненного слоя для режима ППД-3 (см. рис. 5).

Таким образом, экспериментально показана перспективность использования метода МШ для

контроля параметров поверхностных слоев деталей в технологиях ППД и лазерной закалки. Тол-

щину информативного слоя ∆ при контроле методом МШ можно определить экспериментально

по зависимости ЭДС МШ от глубины упрочненного слоя, которая соответствует значению ∆ = h,

где эта зависимость практически не изменяется (см. рис. 4 и 7). Информативный слой при магни-

тошумовом контроле лежит в пределах 0,2-0,3 мм (примеры 1, 3). Для технологий, связанных со

значительным изменением электродинамических свойств поверхностных слоев (магнитной про-

Дефектоскопия

№ 1

2019

38

В.В. Филинов, П.Г. Аракелов, Н.Т. Кунин, Д.А. Головченко

ницаемости, электропроводности), при ЛУС информативный слой превышает 0,45 мм (пример 2)

и может достигать значений 0,8-1,0 мм при оптимизации режимов и аппаратуры контроля МШ, как

это показано в [1, 6, 7].

СПИСОК ЛИТЕРАТУРЫ

1. Горкунов Э.С., Драгошанский Ю.Н., Миховски М.А. Эффект Баркгаузена и его использование

в структуроскопии ферромагнитных материалов (обзор V) // Дефектоскопия. 2000. № 6. C. 3—38.

2. Филинов В.В. Методы и приборы контроля механических напряжений на основе использования

магнитно-акустических шумов. М.: Машиностроение, 2000. 154 с.

3. Titto S., Säynäjakangas S. Spectral Damping in Barkhausen Noice // IEEE Trans. Magn. 1975. V. 11.

№ 6. P. 1666 — 1672.

4. Филинов В.В., Мерзляков Ю.М. К вопросу контроля параметров проводящих покрытий с ис-

пользованием эффекта Баркгаузена. Эффект Баркгаузена и аналогичные физические явления / Под ред.

Г.В. Ломаева. Ижевск: ИжГТУ, 1995. C. 165—171.

5. Венгринович В.Л. Определение толщины информативного слоя при магнитно-шумовой структу-

роскопии // Дефектоскопия. 1982. № 9. C. 83—87.

6. Венгринович В.Л., Якунин В.П., Леготин С.Д., Бусько В.Н. К вопросу о толщине информативного

слоя при магнитно-шумовой структуроскопии // Дефектоскопия. 1986. № 2. C. 89—93.

7. Венгринович В.Л., Якунин В.П., Леготин С.Д., Бусько В.Н. Контроль параметров лазерно-упроч-

ненных слоев ферромагнитных материалов методом эффекта Баркгаузена // Дефектоскопия. 1986. № 2.

C. 87—89.

8. Малышев В.С., Машкович С.Б., Ломаев Г.В., Горючкин А.И., Кутанов Ю.И. Контроль импульс-

ного лазерного упрочнения стали 30ХРА методом эффекта Баркгаузена // Дефектоскопия. 1986. № 12.

C. 70—74.

9. Кокора А.Н., Жуков А.А., Эпштейн Л.З. Поверхностное упрочнение деталей из серого чугуна из-

лучением лазера непрерывного действия // Физика и химия обработки материалов. 1977. № 3. С. 28—34.

10. Седунов В.К., Андрияхин В.Н., Чеканова Н.Т., Белов В.Н. Изменение структуры и свойств гильзы

цилиндра двигателя внутреннего сгорания после лазерной обработки // МИТОМ. 1980. № 9. C. 8—13.

11. Филинов В.В., Соколик А.И., Шатерников В.Е. Влияние поверхностного пластического деформи-

рования стальных изделий на параметры эффекта Баркгаузена // Дефектоскопия. 1986. № 6. C. 37—40.

12. Филинов В.В., Резников Ю.А., Вагин А.В., Кузнецов Н.С. Опыт применения метода эффекта Барк-

гаузена для контроля напряженного состояния деталей из высокопрочной стали // Дефектоскопия. 1992.

№ 5. C. 17—20.

13. Филинов В.В., Шатерников В.Е., Аракелов П.Г. Контроль технологических напряжений методом

магнитных шумов // Дефектоскопия. № 12. 2014. C. 58—71.

14. Филинов В.В., Микаева С.А., Родюков М.С., Филинова А.В. Разработка средств неразрушающего

контроля изделий из ферромагнитных сталей на основе использования магнитных шумов // Рос. технол.

журн. 2017. Т 5. № 3. C. 114—124.

Дефектоскопия

№ 1

2019