УДК 620.179.16:621.039.53

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ИЗДЕЛИЙ ИЗ КАРБИДОКРЕМНИЕВЫХ

МАТЕРИАЛОВ

© 2019 г. А.А. Хлыбов1,*, И.А. Иляхинский2

1Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ), Россия 603950

Нижний Новгород, ул. Минина, 24

2АО «Опытное конструкторское бюро машиностроения имени И.И. Африкантова» (АО «ОКБМ

Африкантов»), Россия 603074 Нижний Новгород, Бурнаковский пр., 15

Поступила в редакцию 13.02.2017; после доработки 12.10.2018;

принята к публикации 26.10.2018

Экспериментально показаны взаимосвязь между структурой и свойствами карбидокремниевого материала с акусти-

ческими параметрами и характеристиками вихревых токов и то, что в областях с неоднородной структурой наблюдается

разрушение изделий трибосопряжений, а также влияние структуры карбидокремниевых материалов на акустические

характеристики и параметры удельной электропроводности. Экспериментально продемонстрирована возможность

использования неразрушающих (акустического и вихретокового) методов контроля для изделий из карбидокремниевых

материалов.

Ключевые слова: карбидокремниевый материал, электропроводность, упругие волны, скорость, затухание, вихревые

токи, микроструктура.

DOI:10.1134/S01303082190100068

ВВЕДЕНИЕ

Элементы конструкций электронасосов системы охлаждения энергетических установок экс-

плуатируются в агрессивной среде при повышенных температурах, высоких скоростях и нагруз-

ках. Основными требованиями к материалам насосов являются стабильность физико-механиче-

ских свойств, высокая износостойкость, низкий коэффициент трения, способность выдерживать

температурные напряжения в течение всего срока эксплуатации [1, 10]. Им удовлетворяют карби-

докремниевые материалы, которые разделяются на несколько основных типов, отличающихся

друг от друга составами, структурой, технологическими особенностями получения и свойствами.

Сложность обработки и выбор материалов с характеристиками, исключающими наличие

дефектов, длительный период испытаний, значительные экономические затраты, а также обеспе-

чение безаварийной эксплуатации требуют оперативного неразрушающего контроля на всех эта-

пах эксплуатации изделий из карбидокремниевых материалов. Он является неотъемлемой частью

технологических процессов изготовления узлов трибосопряжения [1—3].

В настоящий момент для данного класса материалов применяется 100-процентный рентгенов-

ский контроль, который однозначно отсеивает такие дефекты, как непросилицированные участки,

раковины, трещины, участки «непропрессова» материала, но не дает однозначного ответа на

вопрос, разрушится материал в дальнейшем или нет. Особенно проблема прогнозирования пове-

дения изделий из карбидокремниевого материала актуальна на начальной стадии их изготовления,

так как исключение из процесса испытаний и дальнейшей эксплуатации образцов с неудовлетво-

рительными характеристиками позволяет сократить объем испытаний и в конечном итоге повы-

сить надежность изделий.

В [4—6] показано, что применение неразрушающих акустических методов контроля для про-

гнозирования состояния сложных композиционных материалов также имеет достаточную точ-

ность как для оценки акустических параметров, так и структуры материала. Однако акустические

измерения связаны с определенными трудностями: введение в исследуемый материал зондирую-

щего импульса, требование к плоскопараллельности и шероховатости его поверхностей и ряд

других факторов создают некоторые сложности применения акустических методов.

Карбидокремниевые материалы обладают электропроводящими свойствами и соответственно

изделия из этих материалов можно контролировать методами, основанными на измерении элек-

трических характеристик материала. При выборе метода также учитывали оперативность, повто-

ряемость результатов измерений, геометрию конструкции, состояние поверхности и т.д. В каче-

стве метода неразрушающего контроля был использован метод вихревых токов, измеряемые

40

А.А. Хлыбов, И.А. Иляхинский

характеристики которого чувствительны как к однородности структуры, так и к изменениям, про-

исходящим в процессе испытаний и эксплуатации изделий из карбидокремниевых материалов.

Таким образом, целью данной работы является проверка возможности использования акусти-

ческого и вихретокового методов контроля в оценке работоспособности изделий из карбидокрем-

ниевых материалов.

МАТЕРИАЛ И МЕТОДИКА ЭКСПЕРИМЕНТА

Проверку работоспособности акустического и вихретокового методов осуществляли на образ-

цах из карбидокремниевых материалов, в качестве которых использовали заготовки деталей под-

шипников скольжения насосов (рис. 1).

Измерения показаний значений вихревых токов

осуществляли с помощью прибора ВТ-2А, представ-

ляющего собой токовихревой дефектоскоп с индук-

тивным датчиком 2 кГц. Так как эталонных образцов

не существует, то при испытаниях измеряли относи-

тельные показания прибора.

Для акустических измерений применяли прибор

фирмы Krautkramer USN 52. При работе с дефектоско-

пом в материал исследуемых образцов излучались

упругие широкополосные ультразвуковые импульсы в

диапазоне частот 1—10 МГц. Прибором регистриро-

вали время распространения и амплитуду прошедших

в образце эхоимпульсов. Время распространения и

Рис. 1. Образцы для проведения исследований.

затухания упругих волн в контролируемой среде опре-

деляли между первым и вторым донными сигналами,

что позволило исключить влияние электрических цепей, контактной смазки и т.д. Измерения в

каждой точке проводили не менее пяти раз, результаты обрабатывали с помощью программного

комплекса Statistica.

Анализировали микроструктуру на микроскопе МИМ-8, увеличение ×100, изображения

микроструктур обрабатывали с помощью программы-анализатора изображений SIAMSPhotolab

(SIMAGISResearch). Структурную составляющую кремния у образцов оценивали по площади,

периметру, минимальной, максимальной и средней проекциям частиц. Анализ каждой структуры

проводили по пяти полям зрения общей площадью 5,8 мм2. При обработке данных использовались

стандартные программы Excel.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Структура исследованных образцов приведена на рис. 2, их основные характеристики пред-

ставлены в табл. 1.

а

б

3

1

2

2

3

1

в

г

3

1

2

2

3

1

Рис. 2. Структура образцов из карбидокремниевых материалов, ×100:

а — образец № 1; б — образец № 2; в — образец № 3; г — образец № 4; 1 — зерна карбида кремния; 2— зерна кремния; 3 — зерна графита.

Дефектоскопия

№ 1

2019

Неразрушающий контроль изделий из карбидокремниевых материалов

41

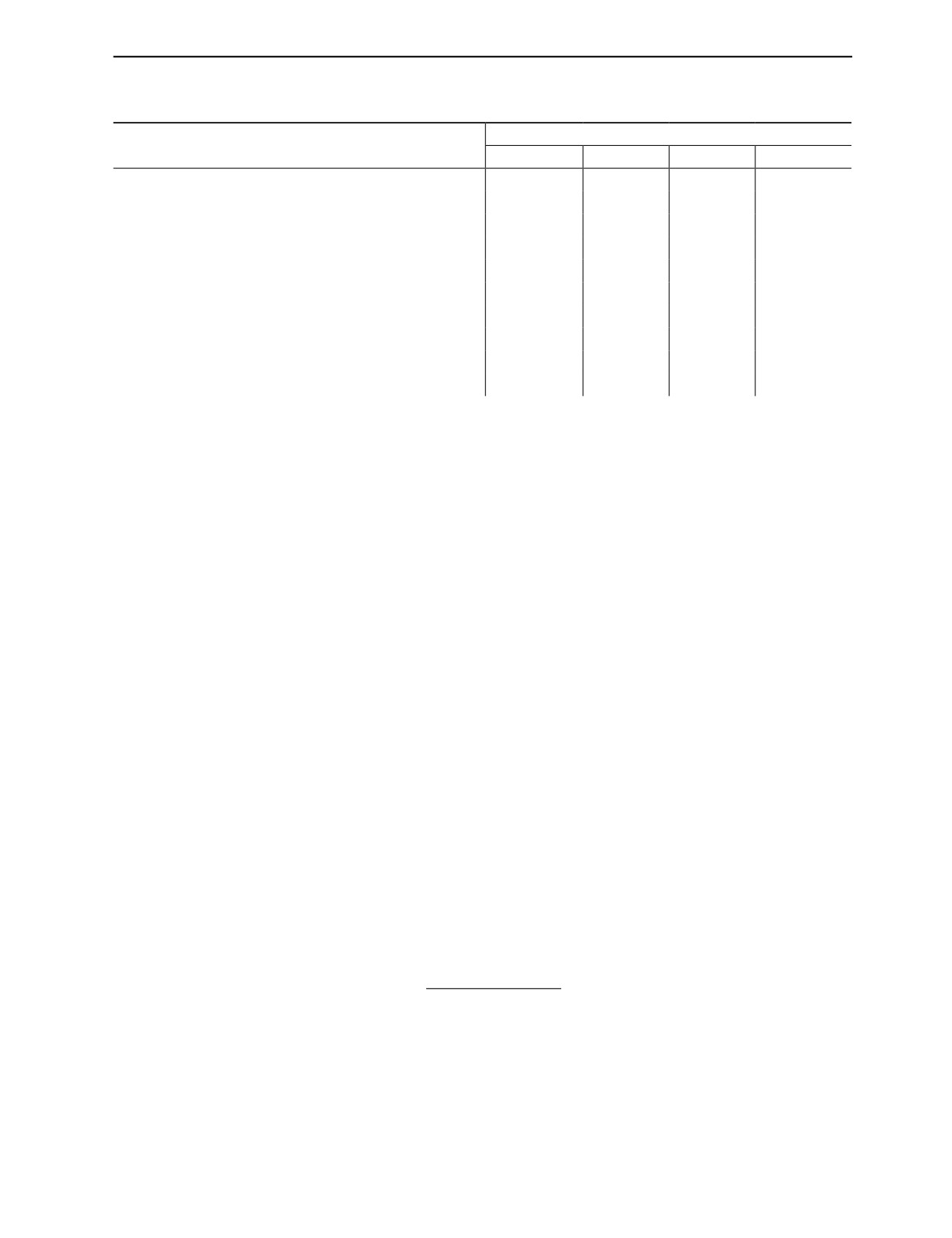

Таблица

1

Характеристика исследованных материалов

Образец

Параметры материла

1

2

3

4

Карбид кремния, %

96

45

45

45

Кремний, %

4,5

20

20

20

Графит, %

Ост

35

35

35

Плотность, кг/м3

3300

2450

2510

2490

Модуль Юнга, ГПа

430

120

110

100

Скорость продольной волны, м/с

11 800

7400

7300

6730

Скорость поперечной волны, м/с

7523

4900

4600

3840

Затухание продольной волны, дБ/м 4 Мгц

0,45

0,58

0,63

0,55

Предел прочности при изгибе, МПа

200

110

150

140

Кремний, площадь, мкм2

650,8

409,4

858,2

441,9

Карбидокремниевые материалы получают пропиткой волокнистой углеродной основы кремни-

ем, находящимся в жидкой и газообразной фазах. В результате взаимодействия пористой углерод-

ной основы с кремнием формируется объемный пористый каркас из карбида кремния, в котором в

основном находятся не вступившие во взаимодействие углерод и кремний, а также возможно

наличие пористых областей макроскопических размеров (см. рис. 2). При этом количественное

соотношение фаз в разных объемах образца может изменяться в несколько раз. Это свидетельству-

ет о неоднородности распределения компонентов в материале.

Содержание фазы карбида кремния в карбидокремниевых материалах является наиболее важ-

ным фактором, определяющим свойства материала. Зависимость прочности и модуля Юнга от

содержания фазы карбида кремния в материале носит экспоненциальный характер (см. табл. 1).

Модуль Юнга может достигать 500 ГПа (предел прочности при изгибе — до 400 МПА [8]) при

содержании карбида кремния до 100 %, при содержании карбида кремния порядка 50 % эти пока-

затели имеют значения: модуль Юнга — 100 ГПа, предел прочности — 100 МПа.

Результаты акустических исследований показывают, что структура карбидокремниевых мате-

риалов оказывает существенное влияние на параметры упругих волн (см. табл. 1). Из представлен-

ных результатов видно, что все исследованные материалы можно разделить по скорости звука на

две группы: имеющие скорость ∼11 800 м/c (образец 1) и ∼ 7000 м/c (образцы 2—4). Для образца

1 (скорость продольной волны ~ 11 800 м/c, плотность 3300 кг/м3, частота 5 МГц) затухание

составляет 0,37 дБ/м, для образцов 2—4 (скорость продольной волны ~ 7000—6730 м/c, плотность

2450—2510 кг/м3, частота 5 МГц) — 0,586—0,63 дБ/м.

Уменьшение размеров структурной составляющей кремния (образцы 2—4) приводит к значимому

уменьшению затухания при практически неизменной скорости распространения продольной волны.

Изменение акустических характеристик образцов из карбидокремниевых материалов зависит

от его фазового состава. Можно считать, что основное влияние на скорость распространения и

затухание продольной ультразвуковой волны оказывает содержание в них карбида кремния.

В случае, когда содержание карбида кремния составляет 96 %, наблюдаем наибольшую скорость

распространения продольных и сдвиговых волн. Эти данные хорошо коррелируют с результатами

акустических исследований: определение модулей упругости через значение скоростей упругих

волн. В частности, модуль Юнга [7] может быть определен следующим образом:

2

2

2

ρ⋅C

⋅

3C

−4C

s

(

l

s

)

E

=

,

(1)

2

2

C

−C

l

s

где Cs — скорость поперечной волны, м/с; Cl — скорость продольной волны, м/с; ρ — плотность

материала, кг/м3.

Численные значения модулей упругости, вычисленные с использованием результатов акусти-

ческих измерений (см. табл. 1), совпадают с данными механических испытаний.

Таким образом, видим, что упругие волны чувствительны к структуре материала. Это позволя-

ет сделать вывод об обоснованном применении ультразвукового метода для контроля изделий

трибосопряжений из карбидокремниевых материалов.

Дефектоскопия

№ 1

2019

42

А.А. Хлыбов, И.А. Иляхинский

ПРАКТИЧЕСКАЯ АПРОБАЦИЯ

Для предотвращения разрушения материала в эксплуатационных условиях проводят так

называемые провоцирующие испытания, имитирующие работу материала в штатных условиях

[9, 10]: при повышенной температуре и давлении. Их продолжительность — несколько суток.

В процессе длительной эксплуатации, а также при провоцирующих испытаниях в некоторых

случаях наблюдается разрушение изделий, связанное с образованием новых фаз, взаимодей-

ствие которых обусловлено локальными объемными изменениями, вызванными твердофазным

химическим взаимодействием.

а

б

900 мкм

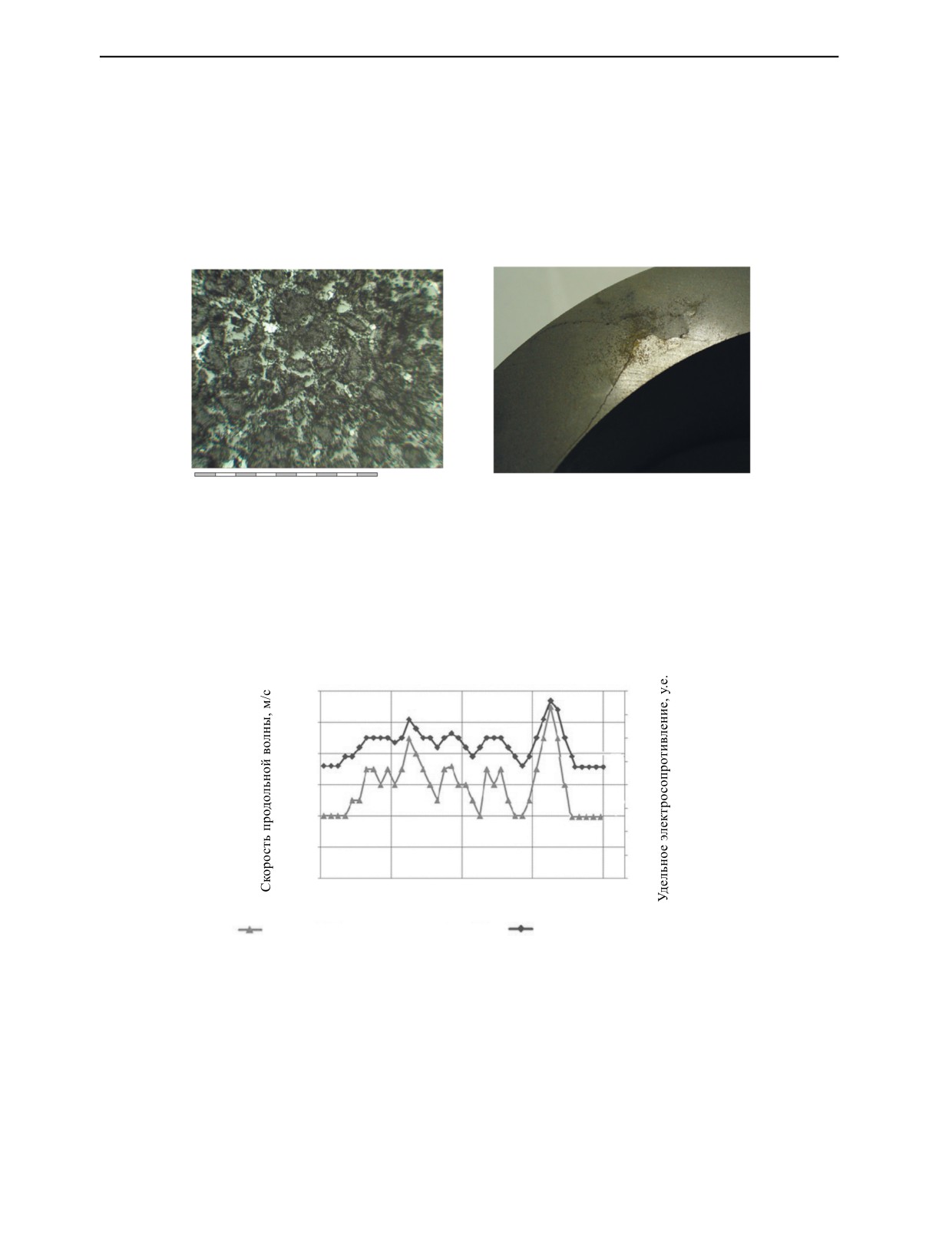

Рис. 3. Структура материала подшипника, ×100 (а); вид зоны разрушения подшипника (б).

Результаты исследований на образцах были использованы для разработки методики оценки

работоспособности материала подшипникового узла, которая была апробирована на штатном узле

в условиях, моделирующих работу подшипника в штатном режиме эксплуатации. Узел представ-

ляет собой кольцо диаметром 320 и толщиной 22 мм. В качестве материала был использован мате-

риал, по своим исходным характеристикам близкий образцу 2 (рис. 3а). Результаты акустических

исследований и показания вихретокового дефектоскопа (измеряли по пять значений) представле-

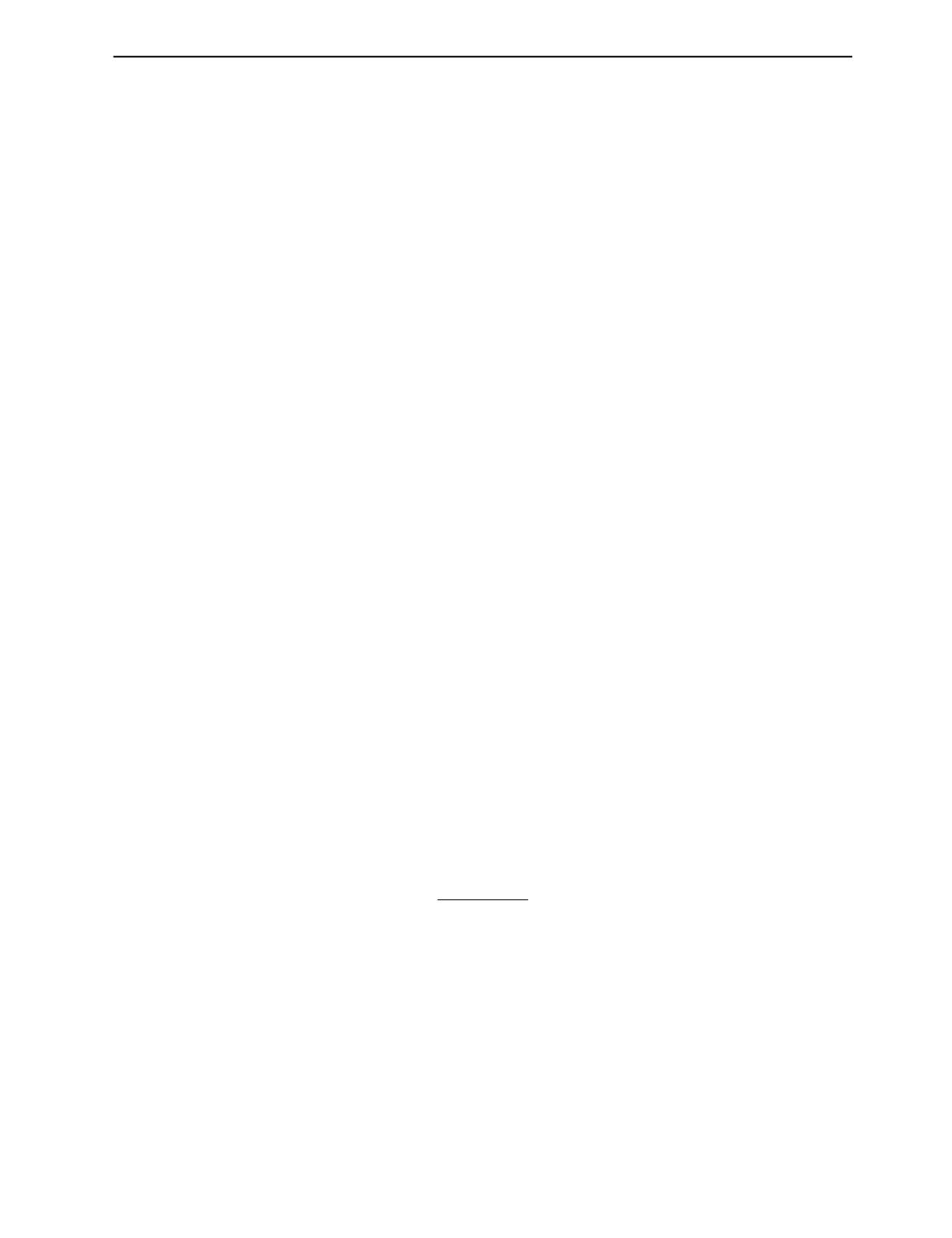

ны на рис. 4.

7800

40

35

7700

30

7600

25

7500

20

15

7400

10

7300

5

7200

0

0

90

180

270

360

Угол поворота, град

— Скорость продольной волны, м/с

— Удельное электросопротивление, у.е.

Рис. 4. Изменение скорости продольной волны и показаний вихревых токов по длине кольца.

Данные исследований работоспособности материала показали, что разрушение начинается в

области, соответствующей значению скоростей ультразвука, превышающих на 1,5 % средние зна-

чения скорости по измеренному кольцу.

Если в качестве измеряемого параметра используются характеристики вихревых токов, то кри-

терием годности кольца служит изменение значений вихревых токов более чем на 40 % от средне-

го значения по кольцу. Разрушение подшипников происходило в 98,3 % случаях в областях, совпа-

дающих с наличием существенных отличий показаний значения скорости упругих волн и значе-

ний вихревых токов от средних значений этих же параметров, измеренных на кольце. Применение

токовихревого метода контроля позволяет значительно экономить время и на начальной стадии

Дефектоскопия

№ 1

2019

Неразрушающий контроль изделий из карбидокремниевых материалов

43

производства изделий из карбидокремниевых материалов отбраковывать уже заведомо плохие

заготовки из данного материала. Вид подшипника в зоне разрушения показан на рис. 3б.

ВЫВОДЫ

В данной работе экспериментально было показано влияние структуры карбидокремниевых

материалов на акустические характеристики и параметры вихревых токов.

Скорость распространения продольной и сдвиговой волн зависит от количества карбида крем-

ния, увеличение которого в карбидокремниевых материалах приводит к росту скоростей упругих

волн. При содержании карбида кремния скорость распространения продольных волн достигает

значений 12 000 м/с.

Экспериментально продемонстрирована возможность использования неразрушающих (аку-

стического и вихретокового) методов контроля для изделий из карбидокремниевых материалов.

Показано, что наиболее вероятным местом разрушения в процессе проведения провоцирующих

испытаний являются области образцов, в которых наблюдается отклонение от средних значений:

скорости ультразвука — до 1,5, показаний вихретокового дефектоскопа — до 40 %.

Неразрушающие методы контроля позволяют перейти от выборочной проверки (разрушающи-

ми методами) свойств материалов на специально изготовленных образцах к 100-процентному

контролю на готовых изделиях без их разрушения или повреждения.

СПИСОК ЛИТЕРАТУРЫ

1. Гнесин Г.Г. Карбидокремниевые материалы. М.: Металлургия, 1977. 216 с.

2. Шикунов С.Л. Получение и использование новых карбидокремниевых материалов для различных

применений // Материаловедение. 2012. № 5. С. 51—57.

3. Тарабанов А.С., Костиков В.И. Силицированный графит. М.: Металлургия, 1977. 208 с.

4. Неразрушающий контроль / Справочник. В 8 т. Под ред. В.В. Клюева. Т. 3. Ультразвуковой кон-

троль. М.: Машиностроение, 2006. 861 с.

5. Неразрушающий контроль / Справочник. В 8 т. Под ред. В.В. Клюева Т. 2. М.: Машиностроение,

2006. 687 с.

6. Яковлев С.Г. Методы и аппаратура магнитного и вихретокового контроля / Учеб. пособие. Спб:

СПБГЭТУ «ЛЭТИ», 2003. 88 с.

7. Хлыбов А.А., Васильев В.Г., Углов А.Л. Определение физико-механических характеристик образ-

цов, подвергаемых радиационному облучению // Заводская лаборатория. Диагностика материалов.

2009. Т. 73. № 12. С. 46—49.

8. Золотаревский В.С. Механические свойства металлов. 3-е изд., перераб. и доп. М.: МИСИС,

1998. 400 с.

9. Иляхинский И.А., Бугреев А.В., Иляхинский А.В., Родюшкин В.М. Неразрушающий контроль

структуры карбидокремниевографитового композита акустическим методом // Атомная энергия.

Декабрь 2015. Т. 119. Вып. 6.

10. Боровков М.Н., Бугреев А.В., Иляхинский И.А., Курицын В.С., Шишкин В.А. Исследование изно-

состойкости материалов пар трения подшипников скольжения и определение их триботехнических

характеристик при сухом трении в среде гелия // Вопросы материаловедения. 2012. № 4 (72).

С. 388—393.

Дефектоскопия

№ 1

2019