Контроль проникающими веществами

УДК 620.179.111

ВАКУУМНАЯ ИНТЕНСИФИКАЦИЯ ПРОЦЕССА ЗАПОЛНЕНИЯ ДЕФЕКТОВ

ПЕНЕТРАНТАМИ ПРИ КАПИЛЛЯРНОМ КОНТРОЛЕ

© 2019 г. Н.В. Деленковский1, *, А.Б. Гнусин1, **

1Институт прикладной физики НАН Беларуси, Беларусь 220072 Минск, ул. Академическая, 16

*Е-mail: delenkovsky@iaph.bas-net.by; **dubel@iaph.bas-net.by

Поступила в редакцию 18.04.2018; после доработки 09.07.2018;

принята к публикации 13.07.2018

Проведены экспериментальные исследования вакуумной интенсификации процесса заполнения дефектов в образ-

цах из нержавеющей стали и стекла проникающими жидкостями при капиллярном контроле. Полученные результаты по-

казали высокую эффективность применения вакуумной пропитки при малых объемах пенетрантов на контролируемых

поверхностях, особенно при выявлении дефектов с раскрытиями 1—3 мкм. Установлено, что чувствительность контроля

повышается на 30—100 % по сравнению с традиционной технологией.

Ключевые слова: капиллярная дефектоскопия, капиллярный контроль, пенетрант, проявитель, вакуум.

DOI:10.1134/S01303082190100093

ВВЕДЕНИЕ

Из технической литературы известен процесс вакуумной интенсификации заполнения поверх-

ностных дефектов пенетрантами в капиллярной дефектоскопии [1—3], при котором, как отмечает-

ся, значительно повышаются чувствительность и производительность контроля [1]. Также предла-

гаются схемы реализации такого процесса, основанные на использовании специальных вакуумных

камер. Такой способ предполагает введение в камеру значительных объемов пенетранта с полным

погружением в него контролируемых изделий или же обильным покрытием контролируемых по-

верхностей пенетрантом перед вакууммированием [1, 4, 5].

Существенным недостатком применения такого способа пропитки является необходимость ис-

пользования сложных и дорогостоящих вакуумных установок. Реализация каждой из вышеука-

занных схем пропитки не экономична из-за неизбежных процессов кипения и испарения легких

фракций пенетранта при пониженном давлении, что приводит к существенному ухудшению его

рабочих свойств. Пары испарившейся летучей фазы пенетранта попадают в масло вакуумного на-

соса, которое также быстро теряет свои свойства. Указанные факторы приводят к низкой практиче-

ской ценности вакуумной пропитки с использованием стационарных вакуумных камер, вследствие

чего данный способ интенсификации не получил широкого распространения на практике.

Учитывая вышеизложенное, представляется актуальной разработка нового экономичного спо-

соба бескамерной вакуумной пропитки изделий пенетрантами при капиллярном контроле. Основой

такого способа могут стать исследования процесса заполнения поверхностных дефектов изделий

в вакууме при предельно малых объемах пенетрантов на контролируемых поверхностях, что и яв-

ляется целью настоящей работы.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Для выполнения работы была разработана и изготовлена экспериментальная вакуумная уста-

новка, схема и фотография которой представлены на рис. 1.

Установка состоит из цилиндрического корпуса 1 объемом 250 см3, в котором на кронштейне 2

закрепляется исследуемый образец 3 с искусственными дефектами. Корпус закрывается крышкой

4 с окном 5 из кварцевого стекла, которое обеспечивает эффективное пропускание ультрафиоле-

тового излучения при проведении люминесцентного капиллярного контроля. Вакуумный насос 6

обеспечивает степень разряжения до 10—20 Па. Измерение разряжения производится вакуумме-

тром 7. Введение пенетранта в камеру осуществляется с использованием вакуумного ввода 8.

При проведении экспериментальных исследований использовались автоматизированная систе-

ма обработки и анализа видеоизображений [6] и экспериментальные образцы из нержавеющей

стали AISI 430 с различными геометрическими характеристиками дефектов, описанные в [7], а

также контрольные образцы, соответствующие ГОСТ Р ИСО 3452-3—2009 [8]. С целью выявления

характера пропитки дефектов и обеспечения возможности визуального контроля данного процесса

62

Н.В. Деленковский, А.Б. Гнусин

а

б

1

2

3

8

4

5

7

6

B

Насос

Рис. 1. Схема (а) и фотография (б) экспериментальной установки для вакуумной интенсификации процесса заполнения

дефектов пенетрантами.

разработаны и изготовлены специальные образцы из стекла с щелевидными дефектами, имеющи-

ми глубину 3—40 мм, ширину раскрытия 20—40 мкм и длину 10—40 мм. Покадровая видеосъемка

процессов пропитки и проявления дефектов в образцах из стекла осуществлялась с использовани-

ем цифровой видеокамеры через интервалы времени 3 с.

Капиллярный контроль образцов осуществлялся в соответствии с ГОСТ 18442—80 [9]. В экс-

периментах использовались водосмываемые люминесцентный пенетрант Bycotest FP42 и цветной

пенетрант Sonapen VP-650, а также суспензионный проявитель MR-Chemie MR-70, наносимый на

контролируемую поверхность аэрозольным распылением.

Как известно, температура кипения жидкостей с уменьшением давления уменьшается, а ско-

рость испарения тонких слоев жидкости увеличивается. С целью исследования влияния этого про-

цесса на качество капиллярного контроля проведена серия экспериментов. Скорость испарения

(летучесть) жидкой фазы тонких слоев пенетрантов в вакууме и при атмосферном давлении иссле-

довалась по увеличению во времени площади растекания единичных капель объемом ~10 мм3 на

поверхностях образцов из стали AISI 430.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

На рис. 2 представлены данные по кинетике растекания единичных капель исследуемых пе-

нетрантов. Как видно из приведенных графиков, в течение интервала времени 500 с при вакууме

10—20 Па по сравнению с нормальным атмосферным давлением существенного ухудшения расте-

кания капель для обоих пенетрантов не наблюдалось. Средняя толщина слоев пенетрантов при на-

несении и растекании капель через 3—6 с в обоих случаях составляла ~0,1 мм. Кипение в вакууме

Площадь капли, пиксели

80 000

70 000

60 000

50 000

40 000

без вакуума (люм)

30 000

вакуум (люм)

без вакуума (цветной)

20 000

вакуум (цветной)

10 000

0

0

100

200

300

400

500

Время, с

Рис. 2. Кинетика растекания единичных капель пенетранта по поверхности образца из стали AISI 430.

Дефектоскопия

№ 1

2019

Вакуумная интенсификация процесса заполнения дефектов...

63

а

0 с

10 с

30 с

75 с

180 с

б

0 с

10 с

30 с

75 с

180 с

в

0 с

6 с

10 с

25 с

60 с

Рис. 3. Пропитка и проявление дефекта длиной 35 мм, глубиной 8 мм и раскрытием 15—25 мкм в образце из стекла

при атмосферном давлении:

а — пропитка при полном покрытии устья дефекта пенетрантом; б — пропитка при нанесении пенетранта в левой части дефекта;

в — проявление дефекта.

жидкой фазы пенетрантов в таких слоях не выявлено. В дальнейших экспериментах использовался

способ нанесения пенетрантов на контролируемую поверхность при помощи кисти. При этом обе-

спечивалась толщина слоя пенетранта, сравнимая с толщиной, получаемой при растекании еди-

ничной капли объемом ~10 мм3 через интервал времени 3—6 с.

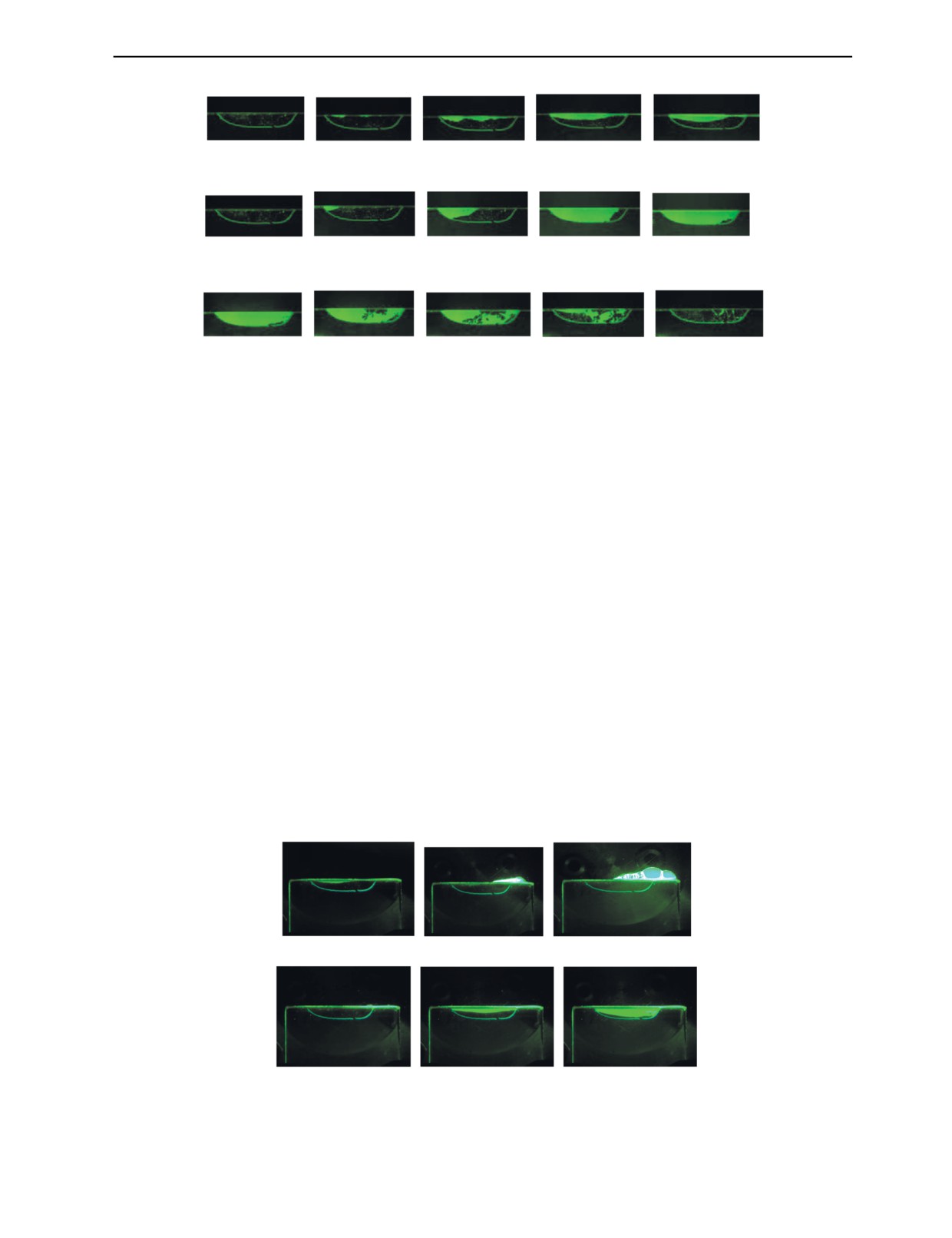

На рис. 3 представлены фотографии процессов пропитки и проявления щелевидного дефек-

та в образце из стекла при атмосферном давлении. Как видно из рис. 3а, при покрытии пене-

трантом всего устья дефекта и исключении возможности удаления воздуха из его полости (стан-

дартные условия пропитки) объем заполненной пенетрантом полости через 180 с после начала

процесса впитывания не превышает 30—40 % от объема всей полости дефекта. При нанесении

пенетранта не по всей площади дефекта, а только у его края, когда обеспечиваются условия бес-

препятственного удаления воздуха из его полости, степень пропитки увеличивается до 90—95 %

(рис. 3б). На рис. 3в представлены кадры проявления полностью заполненного пенетрантом дефек-

та. Экспериментально установлена высокая скорость процесса проявления исследуемого дефекта

проявителем MR-70. В полости дефекта при этом формируются потоки воздуха, которые со сторо-

ны устья дефекта, проникая вглубь, достигают его дна. Полное извлечение пенетранта наблюдает-

ся уже через 60 с после начала процесса проявления.

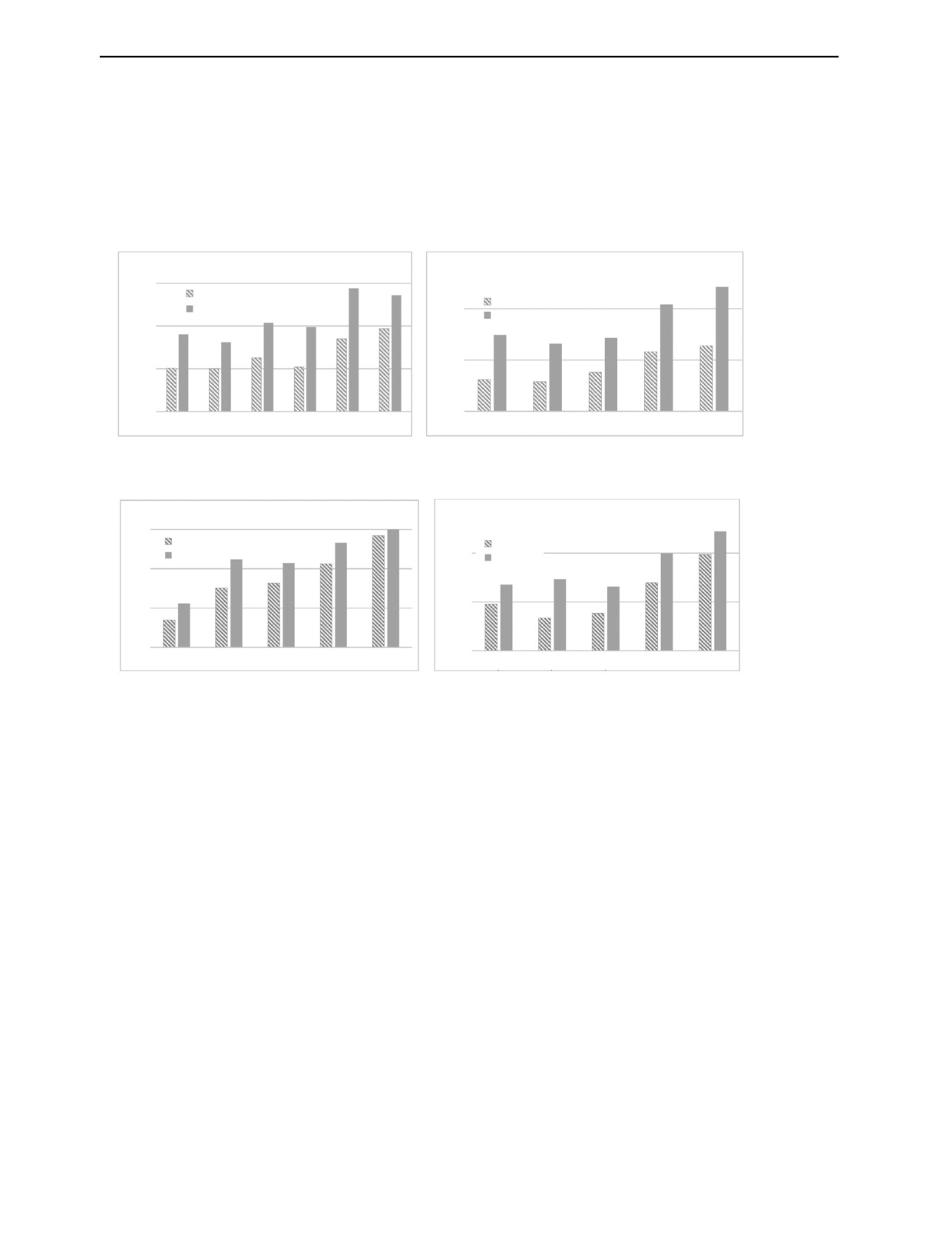

Перед исследованием процесса вакуумирования устье дефекта в образце из стекла полностью

покрывалось по всей длине слоем пенетранта. Далее образец помещался в вакуумную камеру и

производилась откачка воздуха до 10—20 Па. При этом через 3—6 с наблюдалось формирование

газовых пузырей над полостью дефекта (рис. 4б, в), что связано со значительным поверхностным

а

б

в

0 с

3 с

6 с

г

д

е

0 с

6 с

20 с

Рис. 4. Пропитка дефекта длиной 35 мм, глубиной 8 мм и раскрытием 15—25 мкм в образце из стекла при использовании

вакуумирования:

а, б, в — вакуумирование до 10—20 Па (выдержка 0, 3 и 6 с); г, д, е — пропитка при атмосферном давлении после вакуумирования

(выдержка 0, 6 и 20 с).

Дефектоскопия

№ 1

2019

64

Н.В. Деленковский, А.Б. Гнусин

натяжением пенетранта. При разгерметизации камеры и воздействии атмосферного давления на-

чинался быстрый процесс пропитки полости дефекта, который через 15—20 с приводил к запол-

нению полости дефекта на 80—85 % (рис. 4е). Повторное проведение цикла вакуумирования и

пропитки незначительно увеличило степень заполнения полости дефекта (до ~90 %).

С учетом полученных данных в последующих исследованиях вакуумной пропитки дефектов

в образцах из стали AISI 430 принят однократный режим их пропитки при выдержке в вакууме в

течение 10—15 с, разгерметизации камеры и выдержки при атмосферном давлении в течение 120 с.

а

Площадь следа, пиксели

Глубина 550 мкм

Глубина 1000 мкм

1500

Стандарт

Стандарт

Вакуум

2000

Вакуум

1000

1000

500

0

0

1

1

1,5

1,5

3

4

2,5

2,5

4,5

10

23

Раскрытие

дефекта, мкм

б

Площадь следа, пиксели

Глубина 350 мкм

Глубина 1000 мкм

600

Стандарт

Стандарт

2000

Вакуум

Вакуум

400

1000

200

0

0

1

4

4,5

8

15

2,5

2,5

4,5

10

23

Раскрытие

дефекта, мкм

Рис. 5. Сравнительные диаграммы по пропитке дефектов пенетрантами при использовании вакуумной интенсификации:

а — люминесцентный пенетрант Bycotest FP42; б — цветной пенетрант Sonapen VP-650.

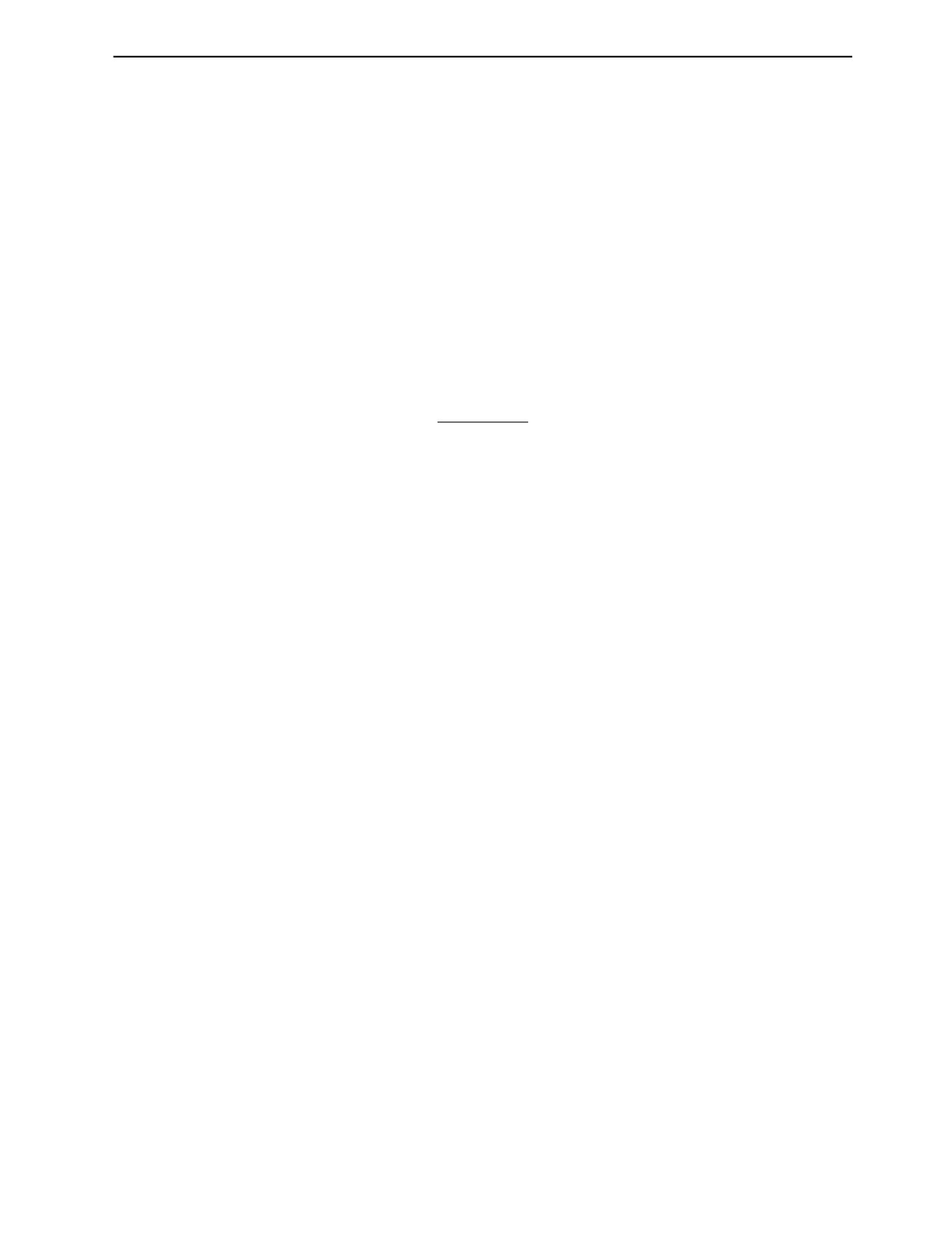

На рис. 5 представлены характерные сравнительные диаграммы, из которых можно сделать

вывод о том, что после вакуумной пропитки образцов при проведении капиллярного контроля пло-

щадь следов дефектов увеличивается на 30—100 % (по сравнению с традиционной технологией

контроля) для обоих исследуемых пенетрантов.

Установлено, что для контрольных образцов с дефектами глубиной 30—50 мкм и раскрытием

1,5—3 мкм [8] аналогичное увеличение площади следов дефектов составляло 20—40 %.

ВЫВОДЫ

Проведены экспериментальные исследования вакуумной интенсификации процесса заполне-

ния дефектов в образцах из нержавеющей стали AISI 430 и стекла проникающими жидкостями при

проведении капиллярного контроля. Использование вакуумной пропитки существенно повышает

чувствительность капиллярного контроля (в 1,3—2 раза), особенно при выявлении дефектов с ма-

лыми раскрытиями 1—3 мкм.

Полученные результаты могут стать основой для разработки экономичной бескамерной ваку-

умной пропитки изделий пенетрантами при капиллярном контроле.

СПИСОК ЛИТЕРАТУРЫ

1. Неразрушающий контроль / Справочник в 8 т. Под общ. ред. В.В. Клюева. Т. 4 в 3 кн. Кн. 3.

М.В. Филинов. Капиллярный контроль. 2-е изд., испр. М.: Машиностроение, 2006. 736 с.

Дефектоскопия

№ 1

2019

Вакуумная интенсификация процесса заполнения дефектов...

65

2. Богданов Е.А. Основы технической диагностики нефтегазового оборудования. М.: Высшая шко-

ла, 2006. 279 с.

3. Калиниченко Н.П., Калиниченко А.Н. Капиллярный контроль: учебное пособие для подготовки

специалистов I, II и III уровня. Томск: ТПУ, 2010. 292 с.

4. Michael Schröder, Christoph Biedermann, Reinhard Vilbrandt. On the applicability of dye penetrant

tests on vacuum components: Allowed or forbidden? // Fusion Engineering and Design. October 2013. V. 88

(9—10). P. 1947—1950.

5. Kevin M. DePetrillo. Dye penetrant test for semiconductor package assembly solder joints / Пат. 6342400

B1 США. Опубл. 29.01.2002.

6. Мигун Н.П., Гнусин А.Б., Волович И.В. Компьютеризированная система определяет качество де-

фектоскопических материалов // Промышленная безопасность. 2004. № 1. С. 34—36.

7. Деленковский Н.В., Гнусин А.Б. Оценка глубины поверхностных дефектов при капиллярном кон-

троле // Дефектоскопия. 2017. № 3. С. 74—78.

8. ГОСТ Р ИСО 3452-3—2009. Контроль неразрушающий. Проникающий контроль. Часть 3.

Испытательные образцы.

9. ГОСТ 18442—80. Контроль неразрушающий. Капиллярные методы. Общие требования.

Дефектоскопия

№ 1

2019