Акустические методы

УДК 620.179.16

К ВОПРОСУ ОЦЕНКИ ЧУВСТВИТЕЛЬНОСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

СВАРНЫХ СОЕДИНЕНИЙ ОБЪЕКТОВ ЭНЕРГЕТИКИ

© 2019 г. В.М. Ушаков1,*, В.Н. Данилов1

1Акционерное общество «Научно-производственное объединение «Центральный научно-исследовательский

институт технологии машиностроения» (АО «НПО «ЦНИИТМАШ»),

Россия 115088 Москва, ул. Шарикоподшипниковская, 4

Поступила в редакцию 16.04.2019; после доработки 03.07.2019

Принята к публикации 09.07.2019

Описаны нормы оценки по результатам неразрушающего ультразвукового контроля сварных соединений. Представ-

лены результаты расчета оптимальной чувствительности ультразвукового контроля, реализующей заданные нормы

оценки. Проведены исследования образцов сварных соединений, основанные на неразрушающих испытаниях ультра-

звуковым эхометодом, и дано сравнение результатов этих испытаний с данными металлографического анализа образцов,

в которых выявлены дефекты типа свищей, корневых непроваров, язвенной коррозии. Даны рекомендации по оптими-

зации чувствительности ультразвукового контроля с целью объективной оценки обнаруженных несплошностей сварных

соединений с учетом существующих норм оценки качества по результатам контроля.

Ключевые слова: неразрушающий контроль, сварное соединение, дефект, корневой непровар, ультразвуковой кон-

троль, чувствительность, пьезоэлектрический преобразователь.

DOI: 10.1134/S0130308219100014

ВВЕДЕНИЕ

Вопрос обоснования оптимальных параметров ультразвукового контроля является важным, т.к.

он связан с перебраковкой (необоснованный ремонт) или с недобраковкой (пропуск недопустимых

дефектов), а это потенциальное разрушение сварного соединения (СС). Размеры реальных дефек-

тов при ультразвуковом (УЗ) контроле не определяют.

В нормативных документах задается максимально допустимая эквивалентная площадь дефек-

тов, определяемая площадью плоскодонных отражателей, значения которой принимаются в каче-

стве норм оценки сварных соединений по результатам УЗ контроля. Например, в тепловой энерге-

тике нормы для сварных соединений оборудования и трубопроводов в процессе монтажа и ремон-

та заданы в [1]. При изготовлении оборудования УЗ контроль проводят по [10] с учетом норм [1],

но чувствительность принимается на 3 дБ выше, чем при ремонтном или монтажном контроле. В

атомной энергетике нормы оценки качества распространяются на оборудование и трубопроводы в

процессе эксплуатации [2], при изготовлении и монтаже соответствующие нормы приведены в [3],

а в [1, 3] (см. табл.1 и 2) указаны (в зависимости от толщины и категории сварных соединений)

максимально допустимая и минимально фиксируемая площади обнаруженных несплошностей.

В [3] представлены нормы в зависимости от толщины для I, II и III категорий сварных соединений.

Для эксплуатации [2] используются (в зависимости от толщины нормы) соответствующие III кате-

гории сварных соединений [3].

Согласно [4], эквивалентная площадь несплошности есть площадь плоскодонного отражателя

(ПО), расположенного на той же глубине, что и несплошность, при равенстве амплитуды сигналов

от несплошности и ПО, при этом акустическая ось преобразователя ориентирована перпендику-

лярно площади ПО. Следует отметить, что документ [4] введен вместо ГОСТ 14782—86, хотя в [4]

нет прямой ссылки об отмене этого ГОСТ, но такая информация имеется на сайте Федерального

Агенства «Росстандарт».

В некоторых случаях при УЗ контроле сварных соединений толщиной от 2,0 мм в тепловой

энергетике и от 5,5 мм в атомной допускается пересчитывать площадь ПО в площадь углового

отражателя (зарубки).

Нормы оценки качества напрямую определяют уровни чувствительности УЗ контроля, а

именно: максимально допустимая эквивалентная площадь несплошности определяет браковоч-

ный уровень, минимально фиксируемая эквивалентная площадь — контрольный уровень чув-

ствительности. При превышении амплитуды эхосигнала браковочного уровня обнаруженная

несплошность считается недопустимой (дефектом и, как правило, СС подлежат ремонту), при

4

В.М. Ушаков, В.Н. Данилов

превышении контрольного уровня протяженные несплошности недопустимы, а точечные

(непротяженные) несплошности оставляют в СС, но в процессе эксплуатации СС наблюдают за

их ростом.

Как получают нормы оценки? Это не вопрос ультразвукового контроля. Кратко надо лишь

отметить, что данные по нормам получают на основании прочностных расчетов, статистического

анализа разрушенных элементов оборудования, трубопроводов или разрушения образцов с дефек-

тами (искусственными — надрезами, рисками, также — трещинами, непроварами и т.п.) при ста-

тистической и/или динамической нагрузке.

Если же указанное обоснование норм невозможно или затруднительно, то исходят из возмож-

ностей и опыта УЗК. Такой подход принят с самого начала развития УЗ контроля (60-х годов про-

шлого столетия) и изложен, например, в [6—8]. Хотя они отменены, но опыт их применения

использован в других документах (см., например, [10]). В частности, для труб поверхностей нагре-

ва обоснование норм по результатам УЗ контроля предложено проводить на основе оценки состо-

яния металла по вырезкам из труб с повреждениями и без повреждений. С учетом результатов

вскрытия и исследования сварных соединений и на основе анализа данных вскрытия определяют

уровень чувствительности УЗ контроля.

В [9] использован метод с применением теории статистических решений. Предложены нормы

оценки качества сварных швов, в которых «разбраковка ведется по характеристикам дефектов,

доступных измерению в процессе УЗ контроля (амплитуде эхосигнала, условной высоте, протя-

женности, количеству дефектов)».

При этом не исключаются прочностные расчеты, анализ разрушения элементов трубопроводов

и др. Но возникает вопрос, насколько нормы документа [1] соответствуют выявляемости дефектов

сварных соединений? В данной работе сделана попытка ответить на этот вопрос. И еще необходи-

мо отметить следующее. Современный уровень УЗ дефектоскопии характеризуется бурным раз-

витием исследований по оценке чувствительности УЗ контроля с применением фазированных

решеток [17, 18, 23—27]. Однако нормы оценки в настоящее время не разработаны. Обобщение

опыта УЗ контроля по [1—5] будет весьма полезен для обоснования эффективности применения

фазированных решеток.

Особое внимание в данной работе уделено УЗ контролю СС толщиной от 2,0 до 5,5 мм.

Сварные соединения указанной толщины в атомной энергетике контролируют согласно вновь вве-

денным документам с 2015 г. — в эксплуатации [2] и с 2018 г. — при изготовлении и монтаже [3].

В атомной энергетике нормы оценки качества для указанных толщин введены впервые.

Представляет интерес, насколько введенные нормы позволяют достоверно оценивать качество

сварных соединений. В тепловой энергетике накоплен огромный опыт УЗ контроля таких сварных

соединений, именно поэтому в данной статье учтен этот опыт.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ И ОБРАЗЦЫ

Исследования проводили в следующей последовательности.

Анализировали нормы оценки качества по результатам УЗ контроля в тепловой (табл.1) и атом-

ной энергетике (табл. 2).

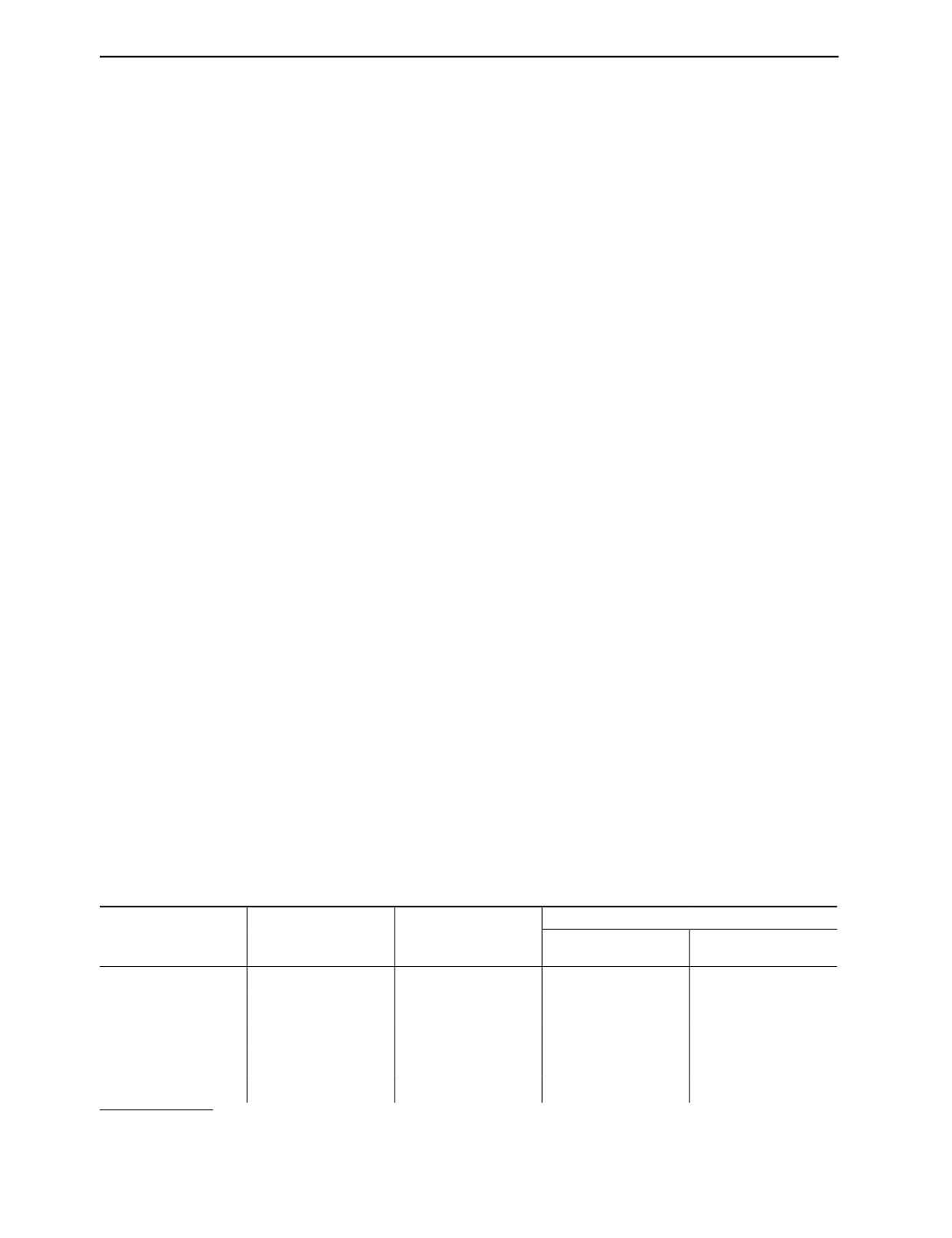

Таблица

1

Браковочный уровень чувствительности УЗК по документу [1] тепловой энергетики

Угол ввода, град

Площадь зарубки, мм2

Рабочая частота

Толщина СС, мм

(ПО, мм2)

контроля, МГц

однократно отраженный

прямой луч

луч

2,0

1,0×0,8 (0,8)

4—10

70+5

70+5

4,0

1,2×1,0 (0,9)

4—10

70+5

70+5

5,5

1,4×1,2 (1,2)

4—10

70+5

70+5

12,0

2,5×2,0 (2,5)

2,5—5,0

65+5

65+5

18,0

3,5×2,0 (3,5)

2,5—5,0

65+5

60+10

Примечание: ПО — плоскодонный отражатель. Контрольный уровень чувствительности получают повышением усиле-

ния дефектоскопа на 6 дБ.

Дефектоскопия

№ 10

2019

К вопросу оценки чувствительности ультразвукового контроля сварных соединений...

5

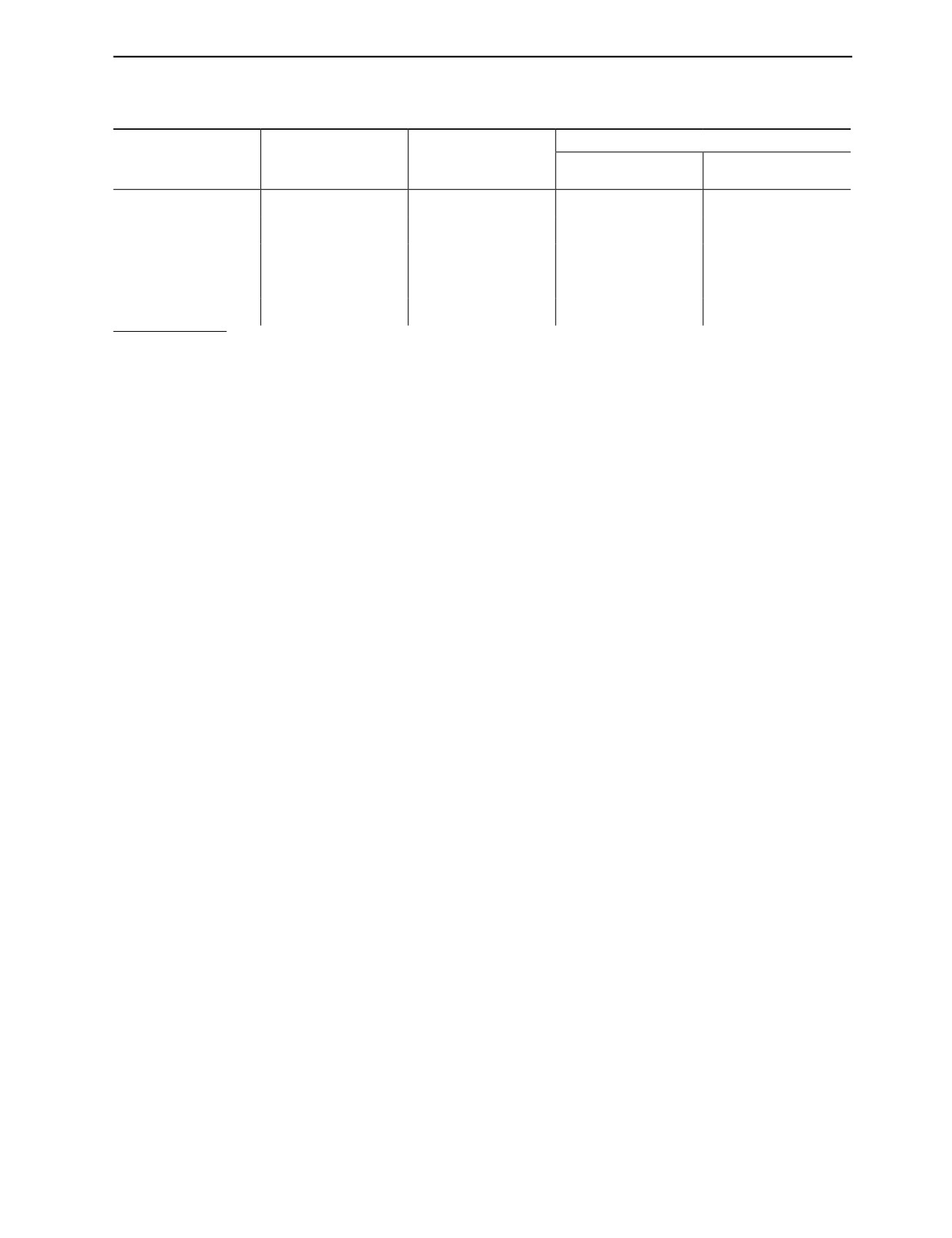

Таблица

2

Браковочный уровень чувствительности УЗК по документу [3] атомной энергетики

Угол ввода, град

Площадь зарубки, мм2

Рабочая частота

Толщина СС, мм

(ПО, мм2)

контроля, МГц

однократно отраженный

прямой луч

луч

2,0

1,0×0,4

10,0—12,0

73+4

73+2

4,0

1,0×0,8

8,0—11,0

71+2

71+2

5,5

1,2×1,0

5,0—7,0

70+2

70+2

12,0

2,5×2,3 (4,0)

4,0—6,0

65+5

65+5

18,0

2,5×2,3 (4,0)

2,5—5,0

65+5

45+5

Примечание: Для сварных соединений толщиной 2,0—5,5 мм. вкл. заданы размеры зарубки, для толщин 12 и 18 мм —

площадь ПО (4,0 мм2) для сварных соединений I категории. Контрольный уровень чувствительности получают

повышением усиления дефектоскопа на 6 дБ. Площадь зарубки 2,5×2,3 мм2 пересчитана, исходя из площади ПО по

документу [4] с выполнением условия, что ширина и высота зарубки более 1,5 длины поперечной волны на рабочей

частоте.

С целью повышения выявляемости несплошностей (особенно для сварных соединений толщи-

ной от 2,0 до 5,5 мм) особое внимание уделено выбору оптимальной чувствительности и параме-

трам пьезоэлектрических преобразователей (ПЭП). Для этого были проведены расчеты чувстви-

тельности и оптимальных параметров ПЭП (частоты, угла ввода и др.).

Для проверки расчетных параметров преобразователей и оценки выявляемости дефектов СС

использовали образцы (20 шт.) СС, вырезанные из труб диаметром 32×4 мм поверхностей нагре-

ва котлов тепловых электростанций. Указанные образцы подвергали УЗ контролю, для этого

использовали преобразователи с расчетной чувствительностью и углом ввода, настройку чувстви-

тельности дефектоскопа проводили в соответствии с руководством по эксплуатации, нормы оцен-

ки качества — в соответствии с табл. 1 [1]. В указанном документе задана площадь плоскодонного

отражателя (в табл. 1 приведена площадь зарубки, полученная на основании расчета, исходя из

площади ПО согласно [4]).

В данной работе использовали совмещенные и раздельно-совмещенные ПЭП и, для сравнения

выявляемости несплошностей, ПЭП хордового типа. Недостатки серийных совмещенных преоб-

разователей (ложная браковка по корневым отражателям: грат, провисание корня шва и др.) устра-

нены в ПЭП разработки ЦНИИТМАШ за счет применения новых типов пьезокерамики, материала

призмы и др. Эти ПЭП использовали при УЗ контроле образцов сварных соединений.

Для сварного соединения толщиной 4 мм площадь плоскодонного отражателя 0,9 мм2 при

угле ввода 73° соответствует площади зарубки 1,2×1,0 мм2. В процессе контроля проводили ана-

лиз соответствия амплитуд эхосигналов от несплошностей и заданного браковочного уровня по

табл.1, измеряли глубину залегания несплошностей и условную протяженность согласно требо-

ваний [5]. Образцы с обнаруженными несплошностями подвергались металлографическим

исследованиям.

ПРОВЕДЕНИЕ ИССЛЕДОВАНИЙ И ОБСУЖДЕНИЕ ИХ РЕЗУЛЬТАТОВ

Прежде всего сравним нормы оценки качества СС в тепловой и атомной энергетике

(см. табл.1 и 2). Из таблиц следует, что для толщин СС от 2,0 до 5,5 мм нормы атомной энерге-

тики более «жесткие», то есть оценку допустимости несплошностей по амплитуде на браковоч-

ном уровне чувствительности проводят при более высоком (на 3-6 дБ) усилении дефектоскопа.

Для толщин СС от 6,0 до 18 мм нормы существенно не отличаются (примерно 2-3 дБ). Анализ

норм тепловой [1] и атомной [3] для II и III категорий (для упрощения в табл. 1 и 2 не приводятся)

дает результат в пользу «жесткости» норм уже в тепловой энергетике.

Параметры УЗ контроля (частота и угол ввода ультразвука) согласно [10] примерно одинаковые

(см. также табл.1 и 2). Это дает возможность оптимизации частот и углов ввода для УЗ контроля

СС объектов как тепловой, так и атомной энергетики путем компьютерного моделирования аку-

стического тракта наклонного преобразователя для отражателя типа зарубки (см., например, рабо-

ты [11—16]). Подобный подход оптимизации параметров УЗК с использованием преобразователей

с фазированными решетками предложен в [17, 18].

Дефектоскопия

№ 10

2019

6

В.М. Ушаков, В.Н. Данилов

В данной статье приведены результаты расчета амплитуды эхосигнала по формуле (1) работы

[19], достаточно полно для практических оценок учитывающей основные факторы, влияющие на

амплитуду (среднюю величину зерна, затухание упругих волн в призме и металле сварных соеди-

нений и др.). Результаты расчетов по этой формуле были подтверждены экспериментально [19].

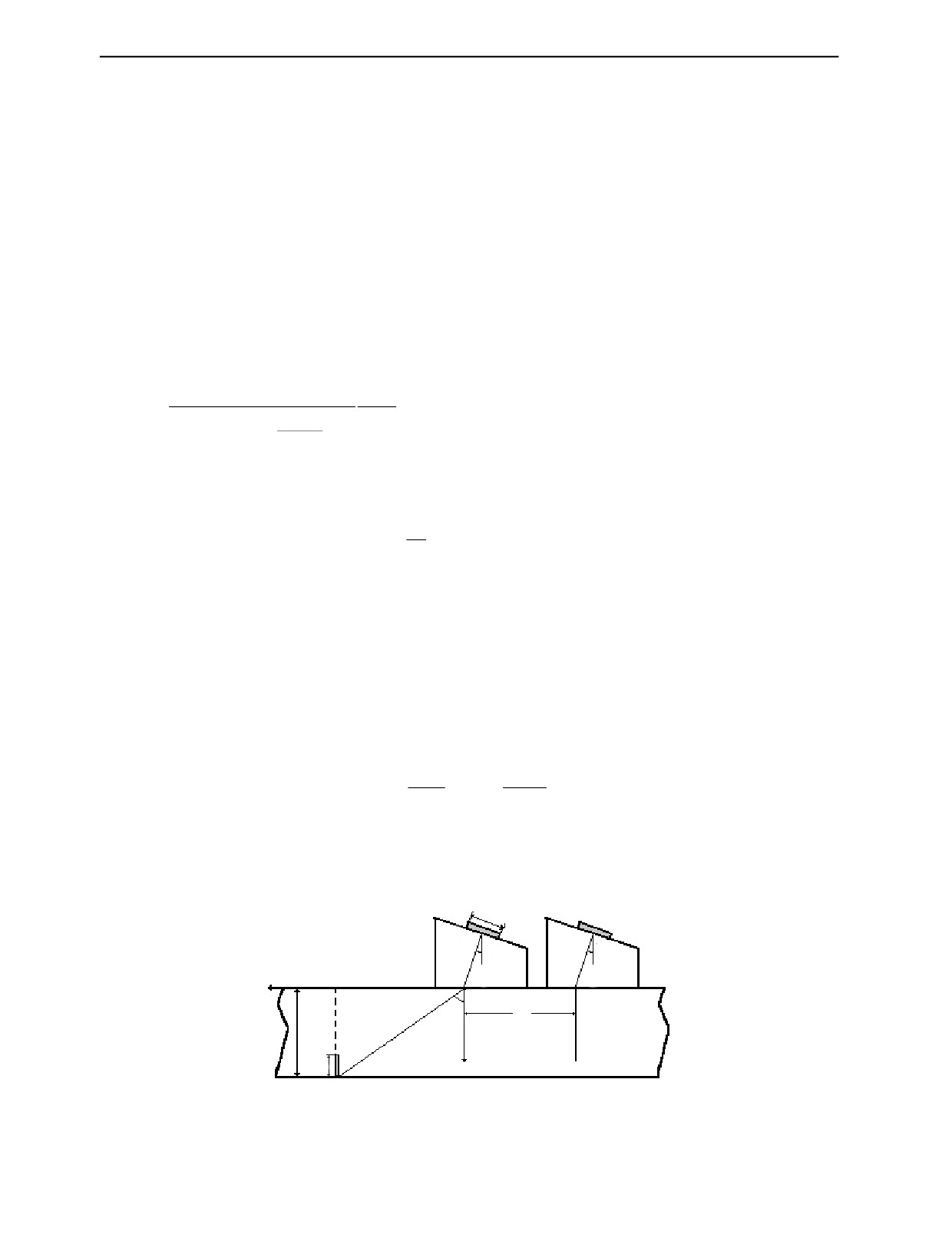

Схема расчета акустического тракта совмещенного наклонного преобразователя (ПЭП) для

углового отражателя (зарубки) приведена на рис.1, где H — толщина контролируемой области с

параллельными границами; hд — глубина (высота) зарубки площадью Sд = hд × bд; bд — ширина

зарубки; O2 — точка выхода отражателя на нижнюю границу изделия в основной плоскости паде-

ния — отражения (XOZ), удаленная от начала координат O (точки ввода центрального луча) на

расстояние xд по оси OX; l0 — расстояние от центра круглой пьезопластины диаметром 2a (точки

O1) до точки ввода центрального луча O (задержка в призме). Углы β0 и α0 на рис.1 — углы падения

и преломления (ввода поперечной волны) продольной волны в преобразователе для направления

распространения вдоль акустической оси (центрального луча).

Расчеты нормированного на максимум значения амплитуды эхосигнала ( |δPотр|N) от отражателя-

зарубки проводили с использованием формулы (1) [19]:

S

S

cosεG(α)

cosα

пл д

2

|δP

|

=

|Φ

(k

asinε)|

×|D

(α)D

(α)| ×exp(-2δ

r)exp(−2δ

l ),

отр

2

н

l1

l τ

τl

τ

l1

2

cos

α

cosβ

λ

τ

(lm+r)(lm

+

r)

2

(1)

cos

β

2

cosε=

cos(β-β

0

), sinε=sin(β-β

0

),S

пл

=πa

В формуле (1) Sпл — площадь пьезопластины радиусом a с диаграммой направленности в

c

l

1

основной плоскости

|Φ

н

(k

l1

asinε)|;

m=

, где cτ — скорость поперечной волны в контролируе-

cτ

мой среде, cl1 — скорость продольной волны в призме; λτ — длина поперечной волны в среде;

kl1 — волновое число продольной волны в призме преобразователя; δτ — коэффициент затухания

поперечных волн в среде; δl1 — коэффициент затухания продольных волн в призме; α — текущий

угол ввода луча поперечной волны в среду; β — угол падения этого луча, распространяющегося в

призме ПЭП; Dlτ(α), Dτl(α) — коэффициенты трансформации продольной волны в поперечную

(в среде) для излучаемой волны и поперечной в продольную (в призме преобразователя) для при-

нимаемой [20]. Угол ввода луча α определялся из численного решения трансцендентного уравне-

ния (5) в [19], а угол β — из соотношения sinβ = msinα. Коэффициент G(α) (по И.Н. Ермолову [15,

21]) учитывает геометрию отражения, явления не зеркального отражения и трансформации волн и

зависит от угла ввода α. Пути ультразвукового луча в среде r и в призме преобразователя l в (1)

вычисляются по формулам:

H

cosβ

0

r=

,

l=l

0

cosα

cosβ

Формулы для определения коэффициентов δτ и δl1 приведены в [19].

Расчеты проводили в зависимости от нормированного на толщину H смещения δx = x/H точки

ввода ПЭП O′ от точки O (ввода центрального луча в направлении ОO2) по оси OX (рис.1), при

2a

O1

β0

β0

xд

l0

l0

X

O

O′

α0

x

H

Z

hд

O2

Рис. 1. Схема расчета акустического тракта совмещенного наклонного преобразователя для углового отражателя

(зарубки).

Дефектоскопия

№ 10

2019

К вопросу оценки чувствительности ультразвукового контроля сварных соединений...

7

Amax

A0

-x

O

+x

Δx

α0

α

H

xд

Рис. 2. Схема проведения эксперимента на образце с угловым отражателем в сварном шве с использованием совме-

щенного наклонного преобразователя.

этом отрицательное значение δx соответствовало уменьшению расстояния xд до отражателя, а

положительное — увеличению (рис. 2).

Соответствующая схема проведения эксперимента приведена на рис. 2. Наклонный ПЭП пере-

мещался по поверхности образца вправо (+х) и влево (-х) от положения, соответствующего

направлению центрального луча (под номинальным углом ввода α0) на отражатель. Расстояние Δx

соответствует смещению преобразователя при получении максимума эхосигнала Amax и фактиче-

ском угле ввода α.

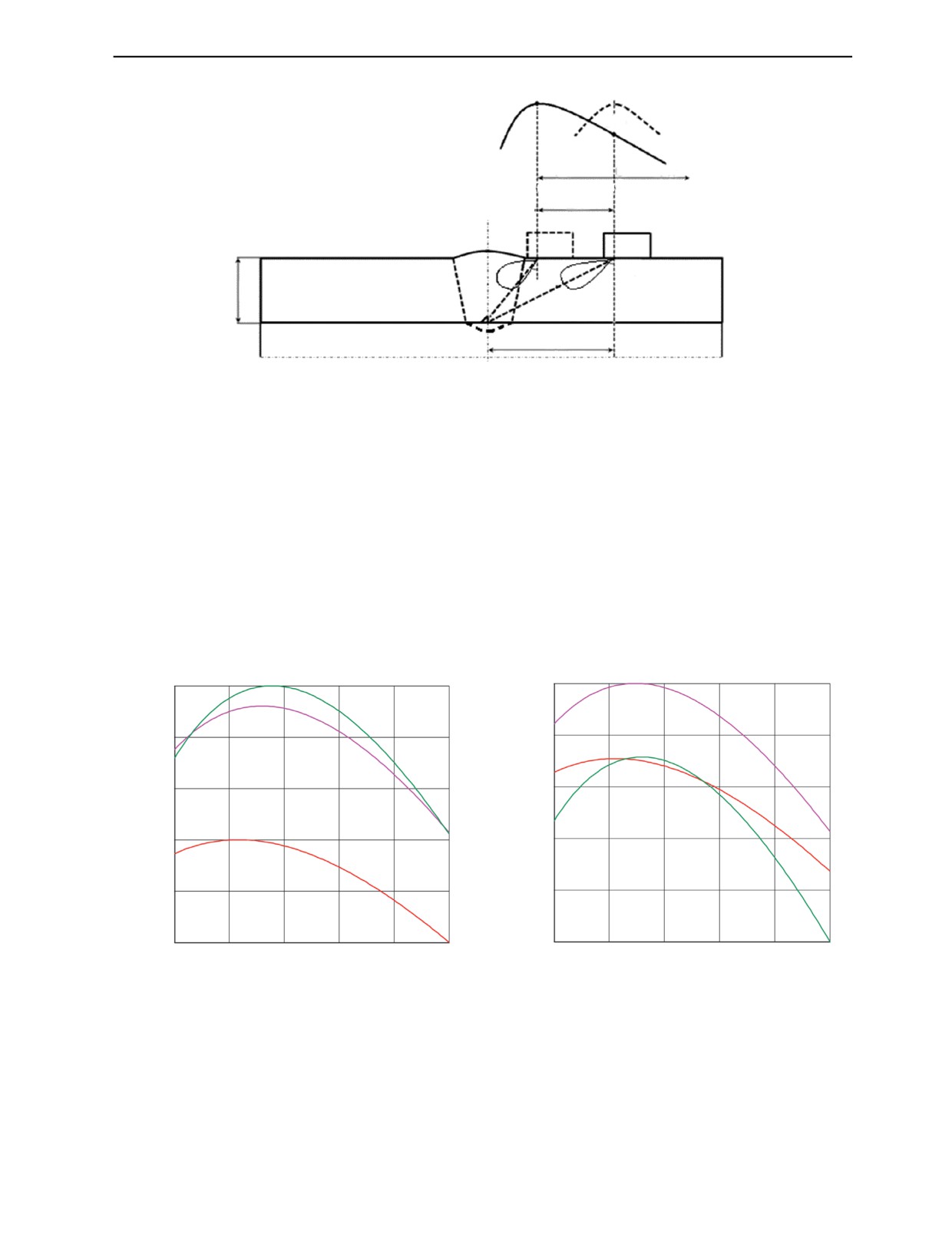

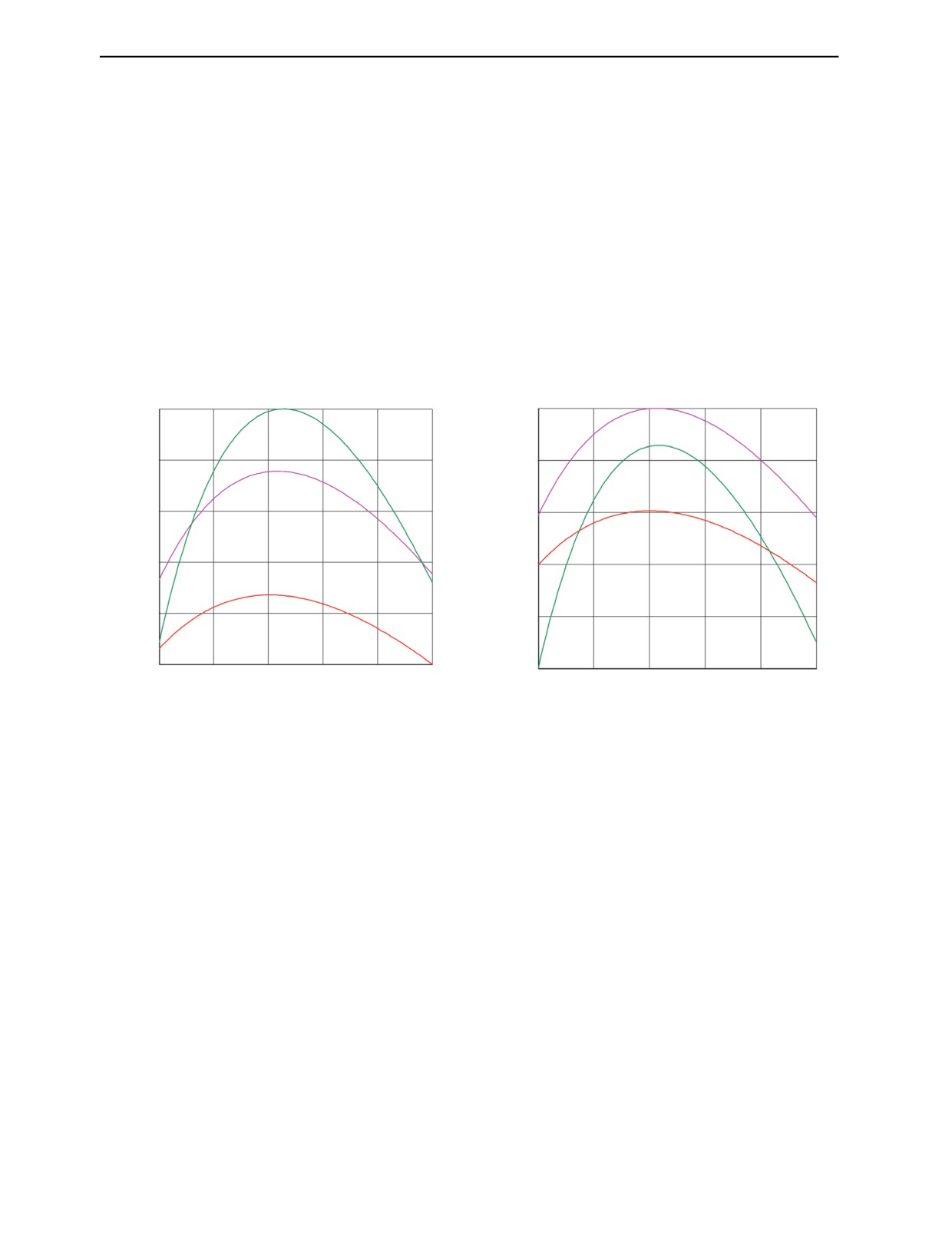

Результаты расчета показаны на рис. 3—10. Для толщины 2 мм на рис. 3, 4 изменение ампли-

туды эхосигнала |δPотр|N (в дБ) в зависимости от параметра δx представлено для двух значений

среднего размера зерна и нескольких значений рабочей частоты fр.

|δPотр|N, дБ

|δPотр|N, дБ

0,0

0,0

3

2

2

-0,7

-0,7

3

1

–1,4

-1,4

1

-2,1

-2,1

-2,8

-2,8

δx

–3,5

-3,5

δx

-0,5

-0,3

-0,1

0,1

0,3

0,5

-0,5

-0,3

-0,1

0,1

0,3

0,5

Рис. 3. Нормированные зависимости |δPотр|N от относитель-

Рис. 4. Нормированные зависимости |δPотр|N от относи-

ного смещения δx для номинального угла ввода α0 = 75°,

тельного смещения δx для номинального угла ввода α0 =

толщины H = 2 мм, размера зерна D

- = 0,01 мм, радиуса

= 75°, толщины H = 2 мм, размера зерна D

- = 0,03 мм,

пьезопластины a = 2,5 мм, пути в призме l0 = 8 мм, отража-

радиуса пьезопластины a = 2,5 мм, пути в призме

теля-зарубки площадью Sд = 1,0×0,4 мм2:

l0 = 8 мм, отражателя-зарубки площадью Sд = 1,0×0,4 мм2:

1 — рабочая частота fр = 7 МГц; 2 — fр = 10 МГц;

1 — рабочая частота fр = 7 МГц; 2 — fр = 10 МГц;

3 — fр = 12 МГц.

3 — fр = 12 МГц.

Перемещение преобразователя осуществлялось в основной плоскости падения — отражения

(XOZ) (см. рис. 1), что в эксперименте соответствовало перемещению ПЭП перпендикулярно свар-

Дефектоскопия

№ 10

2019

8

В.М. Ушаков, В.Н. Данилов

ному шву (см. рис. 2), поэтому кривые на рис. 3—10 — это зависимости максимумов эхосигналов

при таком перемещении.

Из рис. 3, 4 следует, что оптимальная частота контроля зависит от среднего размера зерна метал-

ла (D

-), но, в любом случае, предпочтительнее 10 МГц, чем 7 или 12 МГц: чувствительность выше,

смещение максимума относительно положения «0» преобразователя (см. рис. 2) минимально.

В документах атомной энергетики (см. табл. 2) обоснованно задан более узкий диапазон частот

(10—12 МГц), для тепловой энергетики при выборе оптимальной частоты из широкого диапазона

(4—10 МГц) необходимо учитывать вышеуказанные на рисунках зависимости.

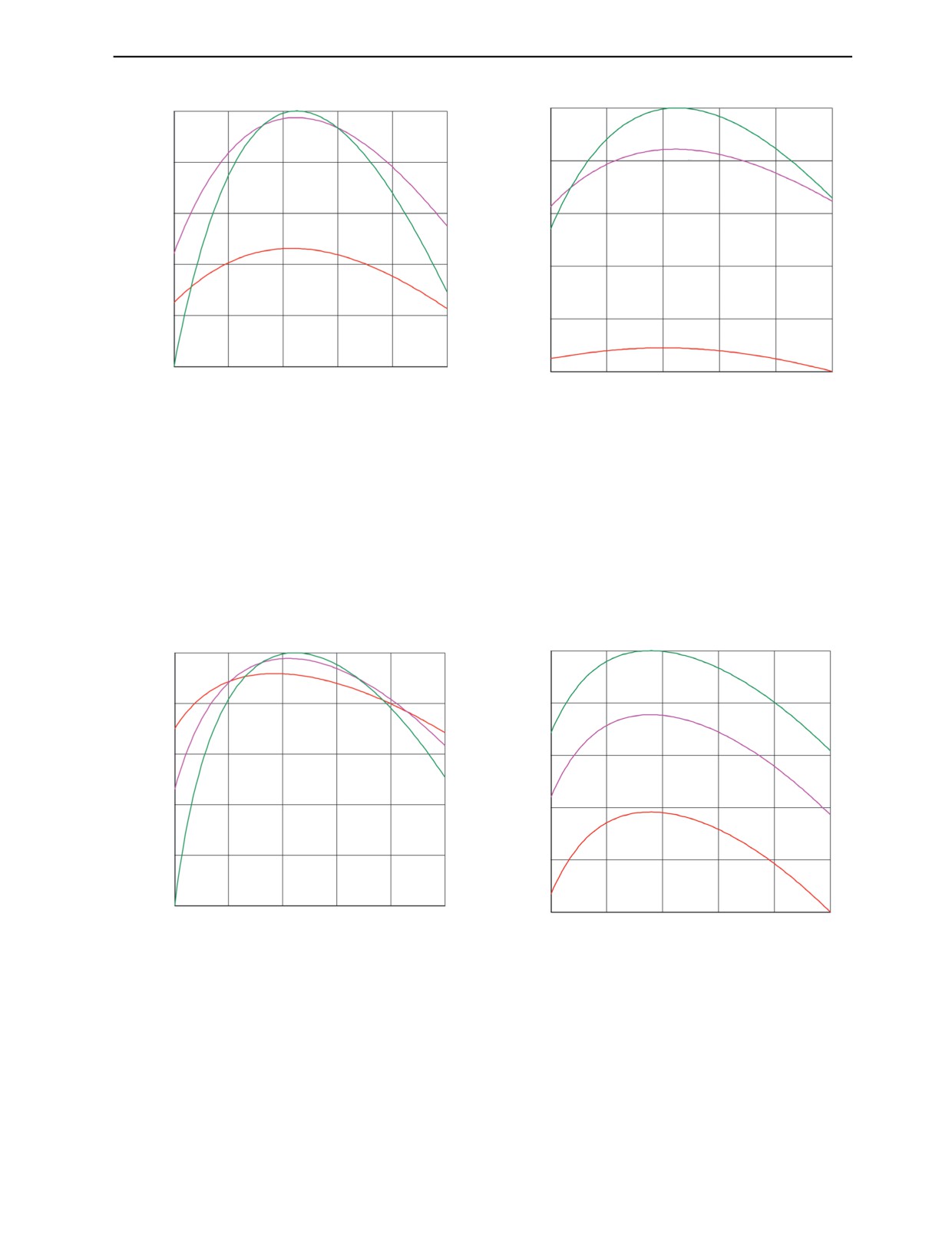

Для сварных соединений толщиной 5,5 мм (рис. 5, 6) результаты расчета по существу идентич-

ны расчетам для H = 2,0 мм: частота fр = 10 МГц также предпочтительнее, чем, например, 5 МГц.

Преимущество этой частоты имеет место как по чувствительности, так и по возможности опреде-

ления максимума эхосигнала, поскольку для рабочих частот 5 и 7 МГц огибающая эхосигналов

более пологая, что дает неопределенность нахождения максимума сигнала, при этом увеличивает-

ся погрешность измерения координат несплошностей и ухудшается лучевая разрешающая способ-

ность.

|δPотр|N, дБ

|δPотр|N, дБ

0,0

0,0

3

2

3

-1,1

2

-1,1

-2,2

-2,2

1

-3,3

-3,3

1

-4,4

-4,4

δx

δx

-5,5

-5,5

-0,5

-0,3

-0,1

0,1

0,3

0,5

-0,5

-0,3

-0,1

0,1

0,3

0,5

Рис. 5. Нормированные зависимости |δPотр|N от относитель-

Рис. 6. Нормированные зависимости |δPотр|N от относи-

ного смещения δx для номинального угла ввода α0 = 72°,

тельного смещения δx для номинального угла ввода

-

толщины H = 5,5 мм, размера зерна D

- = 0,01 мм, радиуса

α0 = 72°, толщины H = 5,5 мм, размера зерна D

=

пьезопластины a = 3,0 мм, пути в призме l0 = 9 мм, отража-

= 0,03 мм, радиуса пьезопластины a = 3,0 мм, пути в призме

теля-зарубки площадью Sд = 1,4×1,2 мм2:

l0 = 9 мм, отражателя-зарубки площадью Sд = 1,4×1,2 мм2:

1 — рабочая частота fр = 5 МГц; 2 — fр = 7 МГц;

1 — рабочая частота fр = 5 МГц; 2 — fр = 7 МГц; 3 — fр = 10 МГц.

3 — fр = 10 МГц.

На рис. 7, 8 представлены кривые изменения амплитуды для толщины 12 мм: диапазон частот

(2,5—5 МГц) для тепловой энергетики (см. табл. 1) и 4—6 МГц для сварных соединений I катего-

рии атомной энергетики (см. табл. 2), для более низких частот актуальны расчеты, начиная со

среднего значения зерна D

- = 0,03 мм и более.

Тенденция преимущества более высоких частот еще более выражена, например, чувствитель-

ность контроля на частоте 5—7 МГц выше на 7—9 дБ, чем на частоте 2,5 МГц (тепловая энерге-

тика, рис. 7) и примерно 4 дБ (атомная энергетика, рис. 8). Смещение максимума эхосигналов

согласно рис. 7, 8 практически не наблюдается.

Из рис. 9 (для толщины СС 18 мм) следует, что вполне приемлемы частоты 4—6 МГц (уж тем

более — 2,5 МГц). Для каждой из этих частот амплитуда эхосигнала прямо пропорциональна пло-

щади отражателя (при равенстве прочих условий, см. рис. 10).

Для всех кривых рис. 10 соблюдается условие h ≥ 1,2 λτ, где h — высота «зарубки», λτ — длина

поперечной волны (см. ГОСТ 14782—86).

Рис. 10 подтверждает допустимость настройки чувствительности дефектоскопа по отражателю

заданной площади, например, «зарубке» — 2,5×1,5 (мм2) и проведения контроля с корректировкой

чувствительности с учетом площади зарубки, например, указанной в табл.1.

Дефектоскопия

№ 10

2019

К вопросу оценки чувствительности ультразвукового контроля сварных соединений...

9

|δPотр|N, дБ

|δPотр|N, дБ

0,0

0

3

2

3

2

–1,3

-2

–2,6

-4

1

–3,9

-6

–5,2

-8

1

δx

δx

–6,5

-10

-0,5

-0,3

-0,1

0,1

0,3

0,5

-0,5

-0,3

-0,1

0,1

0,3

0,5

Рис. 7. Нормированные зависимости |δPотр|N от относитель-

Рис. 8. Нормированные зависимости |δPотр|N от относи-

ного смещения δx для номинального угла ввода α0

= 70°,

тельного смещения δx для номинального угла ввода α0 =

-

-

толщины H = 12 мм, размера зерна D

= 0,03 мм, радиуса

= 70°, толщины H = 12 мм, размера зерна D

= 0,03 мм,

пьезопластины a = 3,0 мм, пути в призме l0

= 9 мм, отража-

радиуса пьезопластины a = 3,0 мм, пути в призме

теля-зарубки площадью Sд

= 2,5×2,3 мм2:

l0 = 9 мм, отражателя-зарубки площадью Sд = 2,5×2,0 мм2:

1 — рабочая частота fр = 4 МГц; 2 — fр

= 6 МГц;

1 — рабочая частота fр = 2,5 МГц; 2 — fр = 5 МГц;

3 — fр = 8 МГц.

3 — fр = 7 МГц.

Теперь возникает вопрос, насколько эффективен контроль при выбранных параметрах (частоте,

угле ввода и заданных норм оценки качества СС, табл. 1 и 2). Оценка эффективности УЗ контроля

проведена на образцах реальных сварных соединений труб поверхностей нагрева тепловых электро-

станций.

|δPотр|N, дБ

|δPотр|N, дБ

0,0

0,0

3

2

1

-4,5

-2,4

3

2

–9,0

-4,8

–13,5

-7,2

1

-18,0

-9,6

δx

δx

–22,5

-12,0

–0,5

-0,3

-0,1

0,1

0,3

0,5

-0,5

-0,3

-0,1

0,1

0,3

0,5

Рис. 9. Нормированные зависимости |δPотр|N от относитель-

Рис. 10. Нормированные зависимости |δPотр|N от относи-

ного смещения δx для номинального угла ввода α0

= 65°,

тельного смещения δx для номинального угла ввода

-

толщины H = 18 мм, размера зерна D

= 0,03 мм, радиуса

α0 = 65°, толщины H = 18 мм, размера зерна D

- = 0,03 мм,

пьезопластины a = 4,0 мм, пути в призме l0

= 12 мм, отража-

радиуса пьезопластины a = 6,0 мм, пути в призме

теля-зарубки площадью Sд

= 2,5×2,0 мм2:

l0 = 12 мм, рабочей частоты fр = 2,5 МГц:

1 — рабочая частота fр = 4 МГц; 2 — fр

= 5 МГц;

1 — отражатель-зарубка площадью Sд = 2,0×1,5 мм2;

3 — fр

= 6 МГц.

2 — Sд = 2,5×2,0 мм2; 3 — Sд = 3,5×2,0 мм2.

Исследования проводили в два этапа. Результаты исследования первой партии образцов (всего

21 шт.) представлены в [22], в которой подробно дано описание УЗ контроля каждого образца с

применением стандартных (серийных совмещенных наклонных), хордовых и разработанных авто-

рами [22] преобразователей.

Дефектоскопия

№ 10

2019

10

В.М. Ушаков, В.Н. Данилов

На втором этапе работы была получена с ТЭС партия вырезанных сварных соединений поверх-

ностей нагрева котлов. Основанием для вырезки образцов явились результаты штатного визуального

измерительного и УЗ контроля СС труб поверхностей нагрева. Эти образцы (20 шт.) подвергали УЗ

контролю разработанными ПЭП, обоснование параметров которых приведено в данной статье. При

УЗ контроле фиксировались эхосигналы с амплитудой выше поискового уровня (согласно [10], при

эксплуатационном контроле фиксируют эхосигналы с амплитудой выше контрольного уровня), то

есть на более высокой чувствительности. При настройке на браковочный уровень («зарубка» 1,2×1,0

мм2, см. табл.1) переход на контрольный уровень достигается повышением усиления дефектоскопа

на 6 дБ, на поисковый — 12 дБ [10]. Участки образцов СС, в которых обнаружены отражатели с

амплитудой выше поискового уровня, подвергали металлографическому анализу. Результаты УЗ

контроля и металлографического анализа сравнивали. Проведем качественное описание образцов с

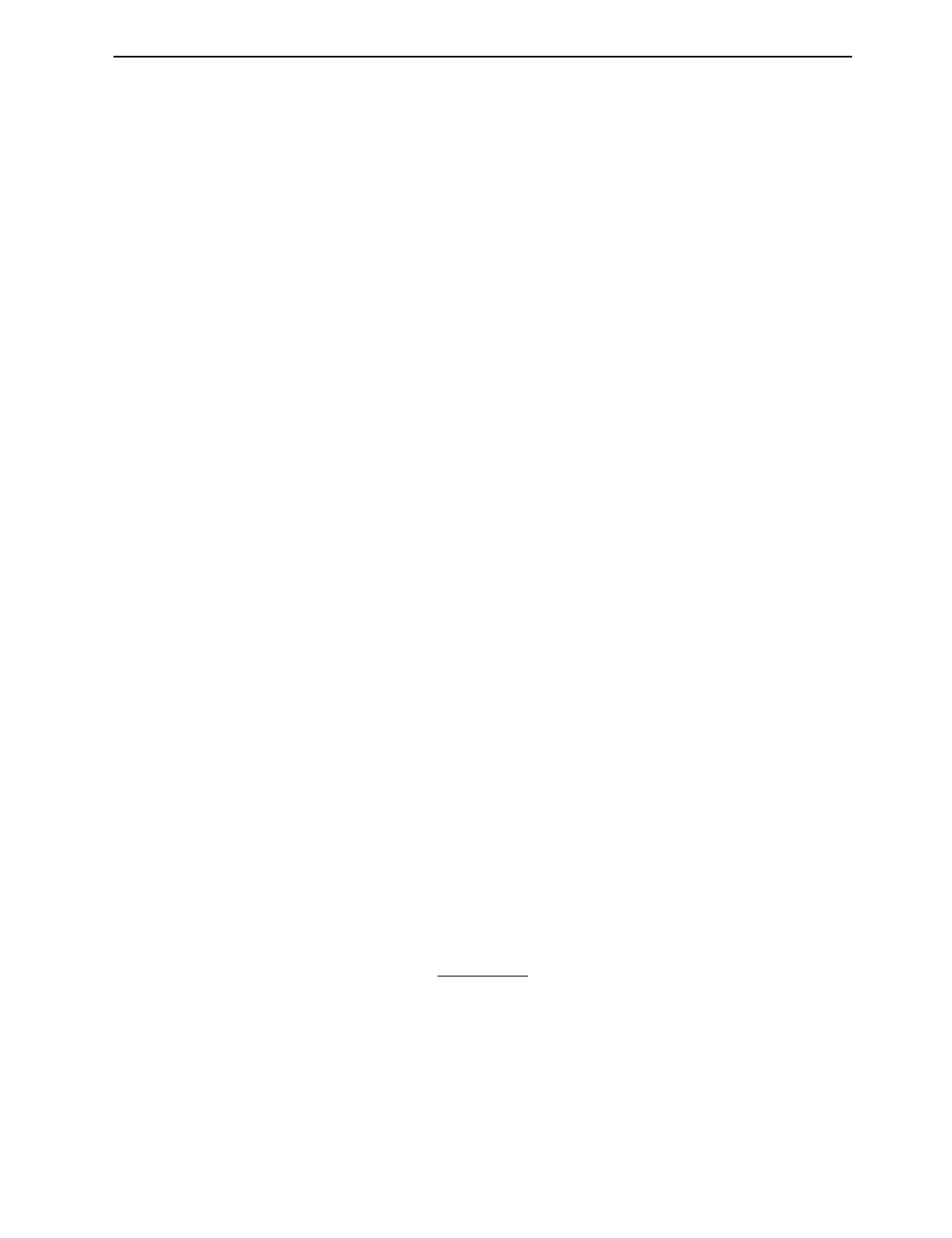

дефектами (всего 7 образцов из 20 шт., см. рис. 11—13). Рис. 11а — обнаружена пора с острым краем

размером 1,5×0,7 мм («острие» поры примерно 0,6 мм) на контрольном уровне чувствительности,

как точечная (непротяженная) несплошность с амплитудой сигнала выше контрольного, но ниже

браковочного уровня чувствительности, то есть согласно [1] это допустимая несплошность. Но в

соответствии с требованиями [3] такие несплошности недопустимы (дефекты).

а

б

в

Рис.11. Образцы сварных соединений ∅ 32×4 мм:

а — несплошность (пора с острым краем); б — сквозной

свищ; в — язвенная коррозия.

Казалось бы, недобраковка по результатам УЗ контроля на основе норм [1]. Но! Выявленная

внутренняя пора не привела к разрушению СС, хотя имеется концентратор напряжения (острый

кончик поры). Непровары на внутренней поверхности СС, подверженные воздействию агрессив-

ного теплоносителя (вода+пар), приводят к образованию свищей: сквозных (рис.11б) или несквоз-

ных (рис.11в). Такие свищи легко выявляются на браковочном уровне чувствительности. Можно

лишь предположить, что произойдет, если внутренний валик усиления (рис.11а) подвергнется

коррозии и агрессивный теплоноситель достигнет поры. Тогда коррозионное разрушение продол-

жится на острие поры и пора с острым краем будет источником разрушения сварного соединения.

Разрушенным следует считать СС, в котором есть сквозной свищ, то есть выход теплоносителя

наружу (см. рис. 11б).

На рис.11в показано СС с язвенной коррозией в корне. Коррозия оценена как недопустимая

несплошность (протяженная корневая несплошность с амплитудой выше контрольного уровня).

Этот пример наряду с другими подтверждает обоснованность норм [1] (см. табл. 1) для толщины

4,0 мм. Характерным дефектом сварного соединения (см. рис. 11а) является свищ, развивающийся

от непровара высотой примерно 1,0 мм.

Дефектоскопия

№ 10

2019

К вопросу оценки чувствительности ультразвукового контроля сварных соединений...

11

а

б

в

Рис.12. Образцы сварных соединений ∅ 32×4 мм:

а — свищ, развившийся от корневого непровара (слева —

пора); б — корневой непровар (внизу), свищ (вверху);

в — свищ, развившийся от корневого непровара.

Свищ уверенно выявляется на браковочном уровне чувствительности, пора (слева на рис.12а)

размером 0,8 мм выявляется лишь на поисковом уровне чувствительности. Несплошности сварно-

го соединения, показанные на рис. 12б, также выявляются на браковочном уровне: непровар в

корне шва — прямым лучом, полость в верхней части СС (свищ) — однократно отраженным

лучом (валик усиления СС удален). Свищ СС (рис. 12в) развился от непровара высотой примерно

0,9 мм и рост свища проходил по линии сплавления «сварной шов — основной металл».

Рис.13. Образец сварного соединения ∅ 32×4 мм: свищ, заполненный отложениями.

Таким образом, с учетом ранее исследованных 21 шт. образцов СС [22] анализу был подвер-

гнут 41 образец, в которых обнаружены недопустимые несплошности — свищи (всего 15 шт.)

развивающиеся от корневых непроваров. Это дефекты уверенно выявляются на браковочном уров-

не чувствительности, который задается нормами документа [1]. Реализация этих норм позволяет

браковать СС по результатам УЗК, в которых обнаружены корневые непровары высотой примерно

0,5—1,0 мм, язвенная коррозия на внутренней поверхности на браковочном уровне чувствитель-

ности или на контрольном, если несплошности протяженные.

Дефектоскопия

№ 10

2019

12

В.М. Ушаков, В.Н. Данилов

Совершенно очевидно, что корневые непровары высотой от 0,5 мм и язвенная коррозия, кон-

тактирующие с теплоносителем, — источники образования свищей и причина потенциального

разрушения СС. Итак, заведомо знаем, что корневые непровары высотой в десятые доли миллиме-

тра (до 0,5 мм) также могут быть в процессе эксплуатации сварного соединения источником обра-

зования свищей, но они не выявляются на браковочном уровне чувствительности. В лучшем слу-

чае, они могут быть зафиксированы как точечные допустимые несплошности на контрольном

уровне чувствительности.

Отсюда следует, что для объективной оценки корневых несплошностей на внутренней

поверхности СС необходимо увеличивать чувствительность дефектоскопа как минимум

на 6 дБ и оценивать допустимость несплошностей по амплитуде эхосигнала при превышении

контрольного уровня (вместо браковочного) и по протяженности — при превышении поиско-

вого уровня.

Результаты исследований образцов сварных соединений с толщиной 12 и 18 мм будут опубли-

кованы дополнительно.

ВЫВОДЫ

1. Проведено сравнение норм оценки качества объектов тепловой и атомной энергетики: при

одинаковой толщине сварных соединений (рассматривались толщины от 2,0 до 18 мм) нормы в

атомной энергетике (сварные соединения I категории) более «жесткие», чем в тепловой.

2. Для объективной оценки норм в документах атомной и тепловой энергетики (в смысле деле-

ния дефектов на допустимые и не допустимые) предложено обоснование оптимальной частоты

контроля и угла ввода преобразователя проводить расчетным путем. В ходе расчетов необходимо

учитывать скорость распространения поперечных волн в металле, средний размер зерна металла,

параметры наклонных ПЭП (размер пьезоэлемента, рабочую частоту, номинальный угол ввода,

путь ультразвука и его затухание в призме) и др.

3. Рассчитанные параметры контроля (чувствительность и угол ввода ультразвука) подтверж-

дены тем, что при УЗ контроле образцов сварных соединений труб поверхностей нагрева котлов

тепловых электростанций в них реально обнаружены недопустимые дефекты. Выявленные

дефекты (свищи, язвенная коррозия, поры) подтверждены металлографическим анализом.

4. В статье приведены примеры, показывающие, что дефекты типа корневых непроваров, кон-

тактирующие с агрессивным теплоносителем (вода+пар), развиваются и разрушают сварное сое-

динение. На основании данного факта предлагается оценивать несплошности в зависимости от их

расположения в сварном соединении: корневые несплошности — на более высоком уровне чув-

ствительности при ее увеличении не менее чем на 6 дБ относительно браковочного уровня, осталь-

ные несплошности — по действующим Правилам и нормам.

5. При УЗ контроле сварных соединений дефектоскопами с фазированными решетками пред-

лагается увеличение чувствительности для обнаружения и оценки несплошностей на внутренней

поверхности объектов контроля, контактирующей с агрессивным теплоносителем.

СПИСОК ЛИТЕРАТУРЫ

1. Руководящий документ РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем

котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с). М.:

ПИО ОБТ, 2001. 399 с.

2. Федеральные нормы и правила в области использования атомной энергии НП-084-15 Правила

контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации

оборудования, трубопроводов и других элементов атомных станций. М.: Росэнергоатом, 2015. 103 с.

3. Федеральные нормы и правила в области использования атомной энергии НП-105-18 Правила

контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении

и монтаже. М.: Росэнергоатом, 2018. 118 с.

4. ГОСТ Р 55724—2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

М.: Стандартинформ, 2014. 24 с

5. ГОСТ Р 50.05.02—2018 Система соответствия в области использования атомной энергии. Оцен-

ка соответствия в форме контроля. Унифицированные методики. Ультразвуковой контроль сварных

соединений и наплавленных покрытий. М.: Стандартинформ, 2018. 135 с.

6. И 34-70-013-84 Инструкция по контролю за металлом котлов, трубы и трубопроводов. М.: Союз-

техэнерго, 1985. 40 с.

7. Инструкция по ультразвуковому контролю качества сварных соединений труб поверхностей

нагрева котлов тепловых электростанций. М.: Информэнерго, 1969. 28 с.

Дефектоскопия

№ 10

2019

К вопросу оценки чувствительности ультразвукового контроля сварных соединений...

13

8. Временная инструкция по ультразвуковому контролю качества сварных соединений трубопрово-

дов среднего и низкого давления с толщиной стенки 4-15 мм. М.: Оргэнергострой, 1972. 17 с.

9. Райхман А.З., Ермолов И.Н. Определение оптимальной чувствительности ультразвукового дефек-

тоскопа и норм оценки качества сварных соединений // Дефектоскопия.1965. № 4. С. 65—77.

10. РД 34.17.302-07 Руководящий документ. Котлы паровые и водогрейные. Трубопроводы пара и

горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные

положения (ОП 501 ЦД-97). М.: Норма, 1997. 134 с.

11. Ермолов И.Н., Гребенник В.С., Райхман А.З. Отражение ультразвука от углового дефекта //

Заводская лаборатория. 1964. № 11. С. 1351—1355.

12. Гребенник В.С. Уточнение характера зависимости амплитуды эхосигнала от величины отража-

теля углового типа // Дефектоскопия. 1976. № 6. С.122—124.

13. Перевалов С.П., Райхман А.З. Акустический тракт наклонного искателя для отражателей угло-

вого типа. I // Дефектоскопия. 1979. № 11. С. 5—15.

14. Перевалов С.П., Райхман А.З. Акустический тракт наклонного искателя для отражателей угло-

вого типа. II // Дефектоскопия. 1979. № 12. С. 28—36.

15. Ермолов И.Н. Амплитуда эхосигнала от угловых отражателей // Дефектоскопия. 1997. № 1.

С. 3—11.

16. Ермолов И.Н. О выборе способа настройки чувствительности при контроле тонких сварных

соединений // Дефектоскопия. 2002. № 1. С. 60—70.

17. Данилов В.Н., Воронкова Л.В. Просто о физических основах работы преобразователей с фазиро-

ванными решетками. Ч.4 Сравнение теоретических и экспериментальных результатов исследования

работы преобразователей с фазированными решетками и некоторые особенности и возможности их

практического применения при ультразвуковом контроле // Контроль. Диагностика. 2018. № 10.

С. 20—31.

18. Данилов В.Н., Воронкова Л.В. Просто о преобразователях с фазированными решетками в уль-

тразвуковом контроле. М.: Изд. Дом «Спектр», 2019. 136 с.

19. Данилов В.Н., Ушаков В.М., Михалев В.В. К вопросу о моделировании акустического тракта

наклонного преобразователя при ультразвуковом контроле сварных соединений малой толщины //

Дефектоскопия. 2012. № 10. С. 28—39.

20. Данилов В.Н. Формулы акустического тракта совмещенного наклонного преобразователя для

дальней зоны // Контроль. Диагностика. 2015. № 2. С. 43—50.

21. Данилов В.Н. Формулы акустического тракта дальней зоны совмещенного наклонного преоб-

разователя для угловых отражателей типа вертикального цилиндрического отверстия и засверловки //

Контроль. Диагностика. 2015. № 10. С. 9—16.

22. Ушаков В.М., Михалев В.В. Некоторые аспекты применения пьезопреобразователей для ультра-

звукового контроля сварных соединений малой толщины // Дефектоскопия. 2007. № 3. С. 87—94.

23. Лапидус А., Нурматов И., Пасси Г. Эталонирование чувствительности и обеспечение ее равно-

мерности в прозвучиваемом сечении при ультразвуковом контроле сварных соединений с применением

ФР-преобразователей // В мире НК. 2016. Т. 19. № 3. С. 17—27.

24. Хильманн С., Шуберт Ф., Бросиус Д.М., Бор Ц. Валидация методики ультразвукового контроля

кольцевых сварных швов тонкостенных труб с использованием преобразователей на фазированных

решетках // В мире НК. 2016. Т. 19. № 3. С. 30—33.

25. Гребенников Д.В., Гребенников В.В., Титов В.Ю. Исследование акустического тракта ультразву-

кового дефектоскопа на фазированных решетках. Диаграммы направленности пьезопреобразователей

ультразвукового дефектоскопа типа OmniScan // Контроль. Диагностика. 2017. № 2. С. 34—40.

26. Nanekar P., Jothilakshmi V., Kumar A., Jayakumar T. Sound beam focusing using phased array —

SAFT technique // Insight. 2017. V. 59. No. 3. P. 129—137.

27. Metwally K., Lubeigt E., Rakotonarivo S., Chaix JF., Baque F., Gobillot G., Mensah S. Weld inspection

by focused adjoint method // Ultrasonics. 2018. February. V. 83. P. 80—87.

Дефектоскопия

№ 10

2019