УДК 620.179.16

ОЦЕНКА НАКОПЛЕННОЙ ПОВРЕЖДЕННОСТИ ШЕЕК ОСЕЙ КОЛЕСНЫХ

ПАР ВАГОНОВ УЛЬТРАЗВУКОВЫМ МЕТОДОМ С ИСПОЛЬЗОВАНИЕМ

РЭЛЕЕВСКИХ И ГОЛОВНЫХ ВОЛН

© 2019 г. В.В. Муравьев1,2,*, Л.В. Гущина1, С.В. Казанцев1

1Ижевский государственный технический университет имени М.Т. Калашникова, Россия 426069

Ижевск, ул. Студенческая, 7

2ФГБУН УдмФИЦ УрО РАН,Россия 426067 Ижевск, ул. Татьяны Барамзиной, 34

*E-mail: pmkk@istu.ru

Поступила в редакцию 26.06.2019; после доработки 12.07.2019

Принята к публикации 15.07.2019

С целью исследования деструктуризации металла поверхностного слоя шейки оси вагонных колесных пар в результате

длительной эксплуатации предложены методика и устройство для измерения скорости ультразвуковых рэлеевских и головных

волн. Обнаружено различие времен прохождения поверхностных и головных волн вблизи торца и галтельного перехода в

предподступичную часть шейки оси, свидетельствующее о наличии накопленной микродефектности в поверхностной обла-

сти галтельного перехода шеек осей после длительной эксплуатации. Предложен критерий оценки накопленной поврежден-

ности в зоне максимальной концентрации напряжений в поверхностном слое галтели шеек осей колесных пар вагонов.

Ключевые слова: скорость рэлеевских и головных волн, микродефектность, прутки, шейки осей колесных пар

вагонов.

DOI: 10.1134/S0130308219100026

ВВЕДЕНИЕ

Безопасность движения железнодорожных вагонов определяется надежностью колесных пар,

которые при движении по рельсовому пути подвергаются воздействию различных статических и

динамических сил. Поэтому колесную пару можно рассматривать и как наиболее ответственный

узел, составляющие элементы которого — ось и колеса, нагружены наиболее интенсивно, при этом

ось колесной пары во время эксплуатации испытывает сложный вид нагружения — четырехточеч-

ный изгиб с вращением. Наибольшая нагрузка приходится на обе шейки оси колесной пары, напри-

мер, при полной загрузке вагона на каждую шейку это составляет до 12 тонн в статике.

Анализ причин крушений грузовых вагонов показывает, что одной из причин аварийных сходов

железнодорожных вагонов является излом шеек осей колесных пар, в которых наиболее часто возни-

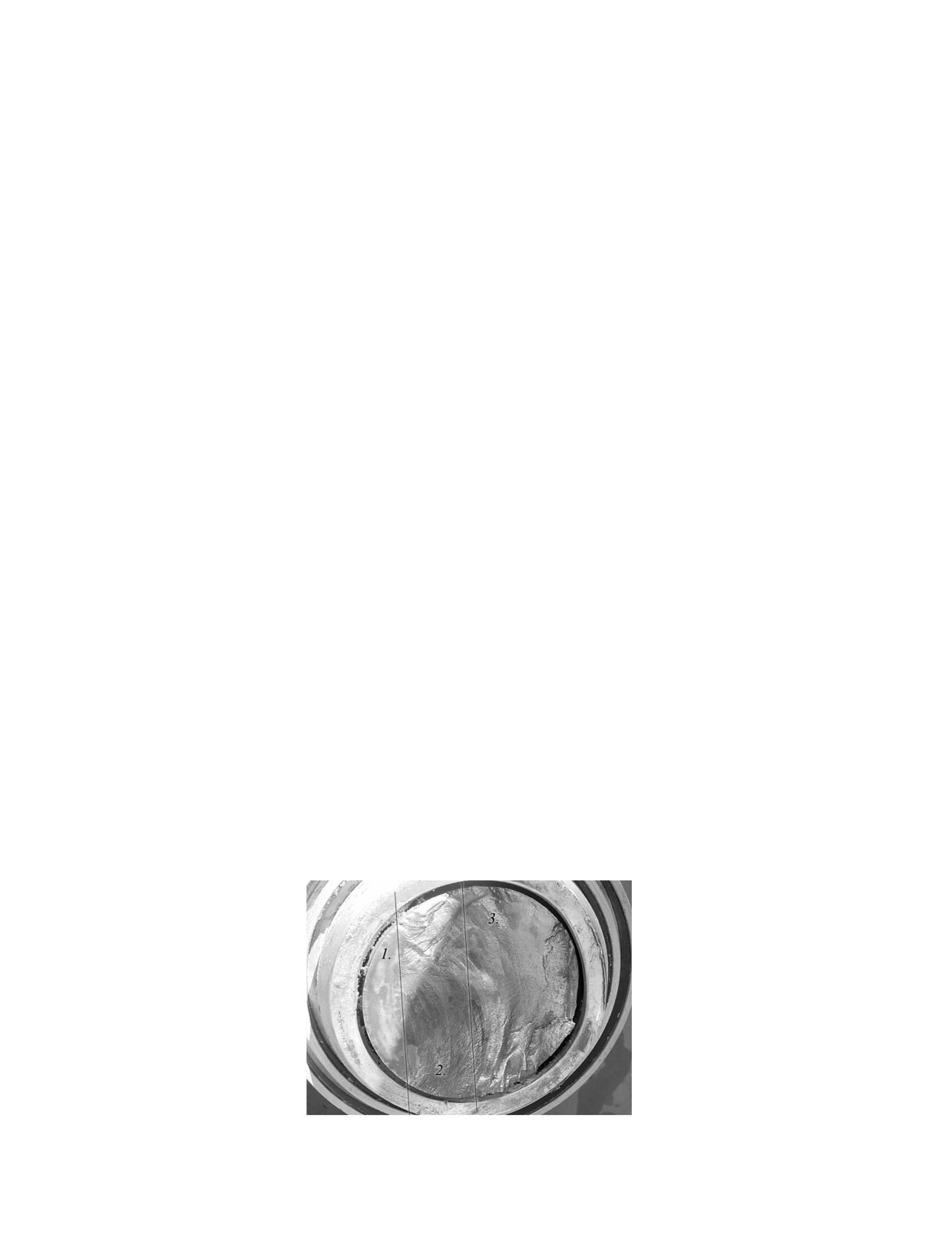

кают усталостные дефекты [1—4]. В усталостном изломе (рис. 1) можно выделить три характерные

зоны развития: 1) зона медленного развития трещины. Выявляемый при фрактографии храповый

узор вблизи поверхности галтельного перехода свидетельствует о многоочаговом начале формирова-

ния трещины вследствие деструктуризации поверхностного слоя. Именно на этой стадии развития

дефекта еще можно средствами дефектоскопии или визуального осмотра предотвратить разрушение

детали и возможные катастрофические последствия; 2) зона ускоренного развития — участок из-

лома, где происходил ускоренный рост трещины; 3) зона долома — участок, в котором происходит

мгновенное разрушение. Поверхность такого участка грубая, крупнокристаллическая.

Рис. 1. Поверхность излома шейки оси колесной пары.

Оценка накопленной поврежденности шеек осей колесных пар вагонов...

15

В процессе эксплуатации цилиндрические изделия (оси, валы), подвергающиеся различного

рода статическим и динамическим нагрузкам, неравномерно накапливают повреждения по объему

изделия. Наиболее ускоренный темп накопления повреждений (стадия рассеянных микроповреж-

дений) протекает в поверхностном слое металла глубиной порядка 1-3 мм [5—8]. Структурные

изменения, происходящие в зоне максимальной концентрации напряжений, являются показателем

эксплуатационного состояния всего цилиндрического изделия [9], так как возникающая деструк-

ция приповерхностного слоя свидетельствует о накопленной микродефектности, проявляющейся

в виде микропор и микротрещин при высокой плотности дислокаций вследствие наклепа и цикли-

ческих знакопеременных нагрузок.

Обычно при традиционном контроле осей колесных пар вводят ультразвуковые волны под раз-

ными углами с помощью пьезопреобразователей продольных, поперечных и поверхностных волн,

принимают эхосигналы, по параметрам которых определяют качество оси (СТО РЖД 11.009-2012

Детали колесных пар локомотивов, моторвагонного и специального железнодорожного подвижно-

го состава. Типовые методики ультразвукового контроля). Но при этом выявляются лишь макро-

дефекты — поперечные усталостные трещины [7, 10]. Кроме того, не выявляются дефекты вблизи

поверхности объекта контроля, поскольку интерпретации информативных параметров мешает ин-

тенсивный импульс, отраженный от поверхности.

Целью данной работы является исследование влияния деструктуризации металла в поверх-

ностном слое шейки оси колесной пары на скорость ультразвуковых рэлеевских и головных волн в

результате длительной эксплуатации.

ПОСТАНОВКА ЗАДАЧИ. МОДЕЛЬНЫЙ ЭКСПЕРИМЕНТ

Экспериментальные исследования структурных изменений в процессе циклического характера

изменяющейся нагрузки выполняли на цилиндрических образцах типа прутков. За изменениями

наблюдали с помощью измерений времени распространения рэлеевских волн в поверхностном

слое по окружности образцов [6]. Для испытаний использовали 2 прутка из стали 40Х, близкой

по химическому составу к осевой вагонной стали в состоянии поставки и после отжига. Длина

прутков — 250—270 мм, плечо нагрузки — 120 мм, диаметр — 19 мм. Предел текучести σ0,2 для

прутков из этой стали в состоянии поставки 780 МПа, предел выносливости σ-1 — 380 МПа, ше-

роховатость поверхности Rz 4 мкм, контроль которой в процессе испытаний велся профилометром

Surface Roughness Tester Rz: диапазон 0,1—50 мкм, с погрешностью ± 7 %.

Циклические нагружения обеспечивались консольным изгибом с вращением прутков с помо-

щью специально разработанной установки для испытаний на усталость. Образец, закрепленный в

патроне машины для испытаний, вращался со скоростью 500 оборотов в минуту. На другом конце

образца установлен подшипник, через который передается поперечная сила, изгибающая образец.

При вращении образца в его поверхностных и подповерхностных слоях согласно эпюре напряже-

ний (рис. 2а) возникают попеременно растягивающие и сжимающие напряжения (симметричный

цикл). При достижении определенного числа циклов происходят необратимые изменения в струк-

туре образца в области максимальных напряжений вблизи зажима в патроне, что затем приводит к

разрушению образца.

Информативным параметром при определении скорости акустических волн является время

прихода n, (n + m)-го импульса tn,n+m , при этом скорость рэлеевской CR находится по формуле [6]

d⋅m

π⋅

(1)

C

=

,

R

t

−t

n+m

n

где (tn+m - tn) — время между импульсами (n+m) и m; n — количество переотражений на диаметре

прутка; d — диаметр прутка. Использование методики многократных отражений позволило сни-

зить погрешность в определении скорости волн до 0,02 % или менее 1 м/с.

В эксперименте представлены результаты измерений скорости рэлеевских волн с анализом вре-

мени прихода импульсов многократных отражений и с использованием корреляционной функции.

Примененное нагружение характеризуется увеличением числа циклов N при постоянной нагрузке

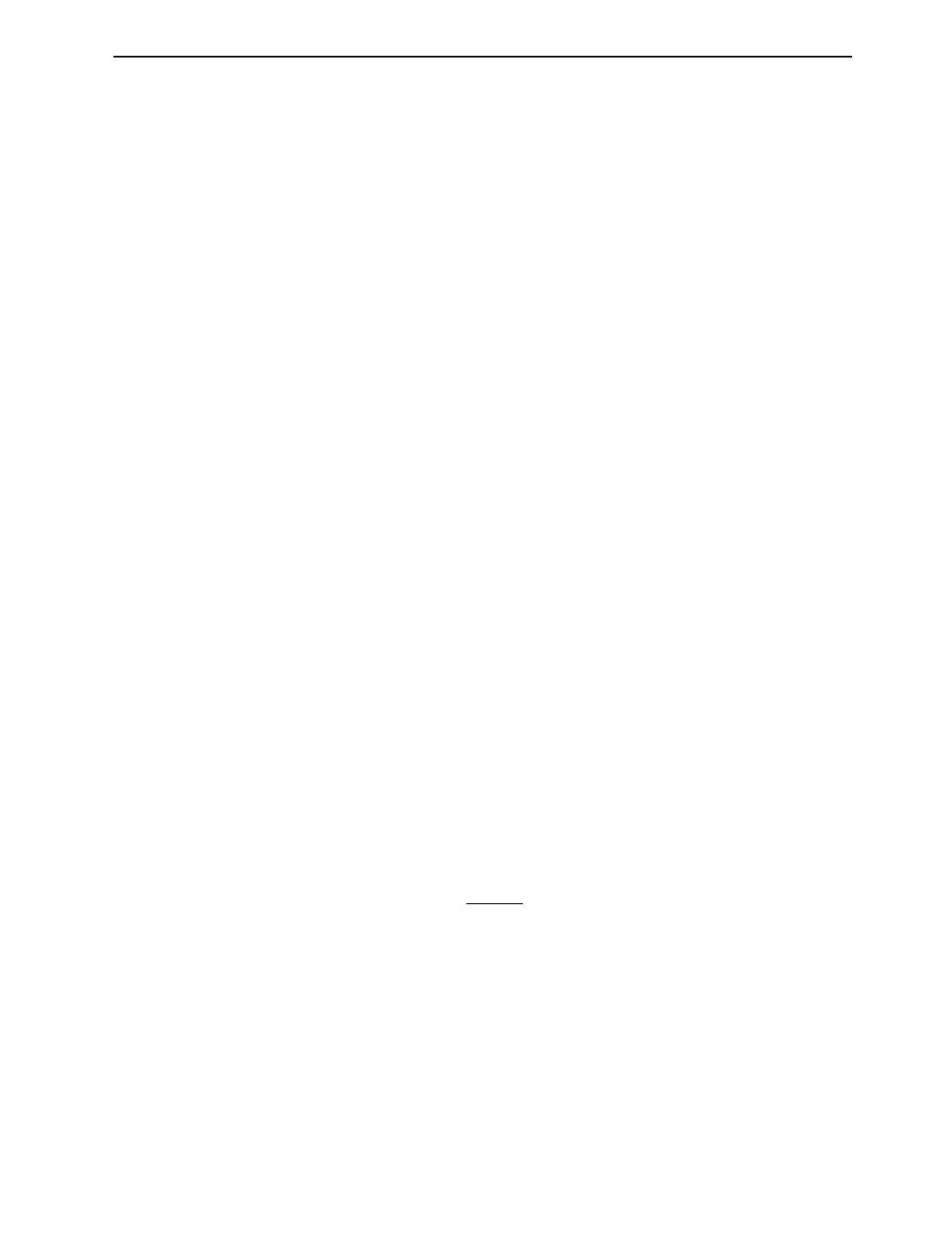

Р (рис. 2б).

Оценку влияния числа циклических нагрузок (без изменения величины консольной силы) на

скорость распространения рэлеевской волны в прутках провели при нагрузке 460 Н, в зоне макси-

мальных напряжений на уровне 0,6σ0,2, что соответствует 560 МПа. При каждом уровне нагрузки

испытывали по два прутка: в состоянии поставки и после отжига при температуре 700°С с вы-

Дефектоскопия

№ 10

2019

16

В.В. Муравьев, Л.В. Гущина, С.В. Казанцев

а

б

P, Н

3060

3050

3040

0 1 2 3 4 5 6 7 8 9 10 11 12

3030

12 см

3020

3010

3000

2990

σmax

2980

0

60 000

120 000

180 000

240 000

300 000

Количество циклов

Поставка, шероховатость Rz = 4 мкм

σ, МПа

Отжиг, шероховатость Rz = 6 мкм

0 1 2 3 4 5 6 7 8 9 10 11 12

Рис. 2 Эпюра напряжений (а) и изменение скорости рэлеевской волны в зависимости от числа циклов в зоне

максимальных напряжений (б).

держкой 30 мин. Скорость рэлеевских волн измерялась периодически, по мере возрастания числа

наработанных циклов. Увеличение амплитуды циклических напряжений в 1,5 раза выше предела

выносливости позволило уверенно обнаружить деструкцию металла. По результатам циклических

испытаний наблюдается падение скорости волн после 240 000 циклов наработки, при этом для

отожженных прутков скорость рэлеевской волны в зоне максимальных напряжений уменьшается

на 45 м/с (см. рис. 2б), что свидетельствует о значительных структурных изменениях в металле

прутков. Очевидно, подобный характер зависимости очень привлекателен для диагностирования

состояния материала в изделиях, эксплуатируемых в условиях циклического нагружения [11].

Следует отметить, что экспериментально измеренные значения скорости рэлеевской волны по

огибающей прутка имеют завышенные значения в сравнении с табличными, что обусловлено из-

вестной зависимостью скорости рэлеевской волны от радиуса кривизны поверхности, по которой

она распространяется [12]. При этом относительное изменение указанных величин будет иметь

одинаковый характер для образцов любых диаметров.

Измерения на прутках выполнил А.Ю. Будрин.

ОБЪЕКТ И МЕТОДИКА ИССЛЕДОВАНИЙ

Шейки осей вагонных колесных пар. В качестве объекта исследований использованы шесть

шеек осей колесных пар с различными периодами эксплуатации и датами изготовления. Геометри-

ческие характеристики и время эксплуатации исследуемых осей представлены в табл. 1.

Таблица

1

Исследуемые шейки осей

№ оси

Тип оси

Маркировка

Диаметр шейки, мм

Длина шейки, мм

1—1

РУ1

103709 II — 67 г.

130

176

1—2

РУ1

103709 II — 67 г.

130

176

2—1

РУ1Ш

029 559811 — 94 г.

130

190

2—2

РУ1Ш

029 559811 — 94 г.

130

190

3—1

РУ1Ш

029 354882 — 93 г.

130

190

4—1

РУ1

029 010959 — 87 г.

130

176

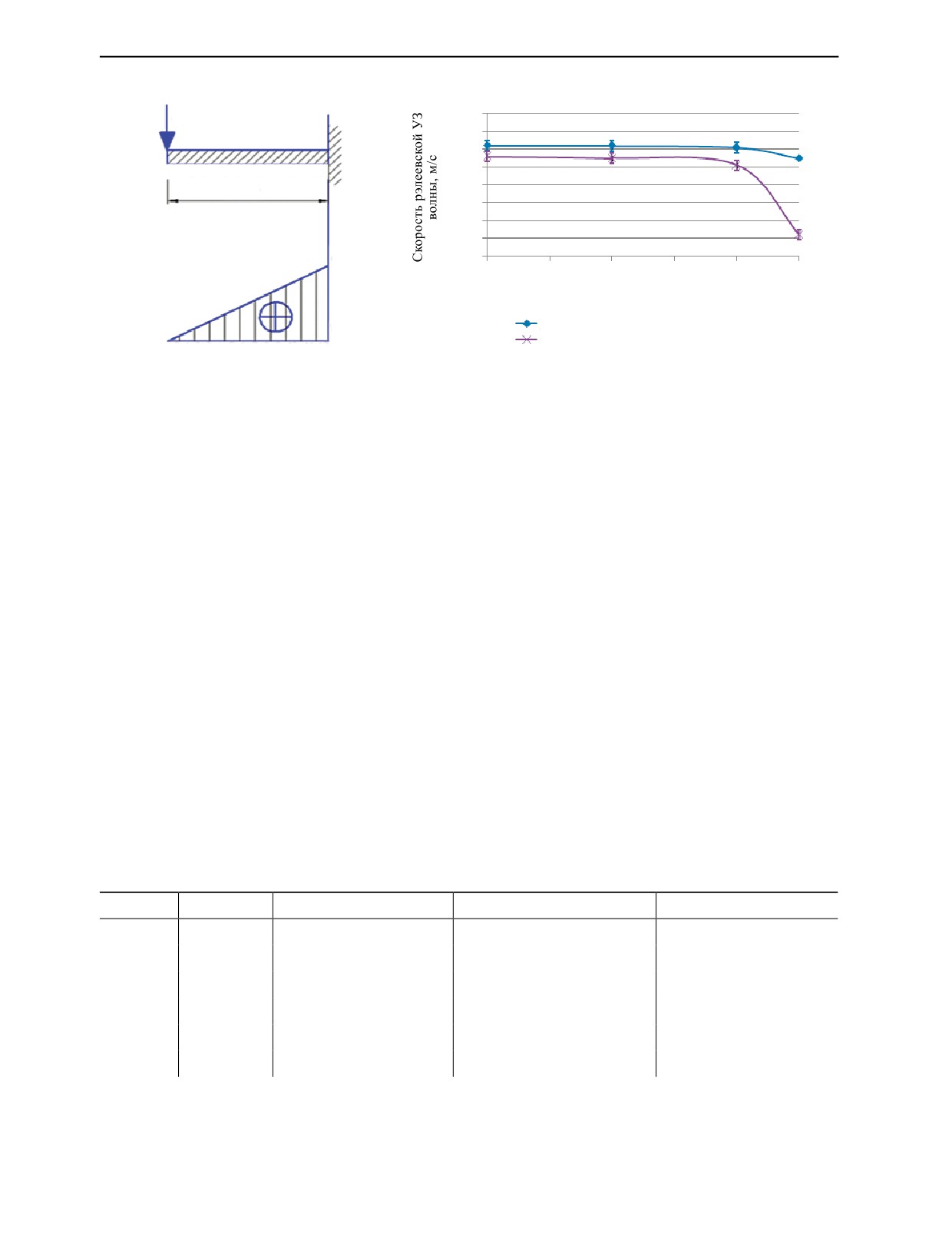

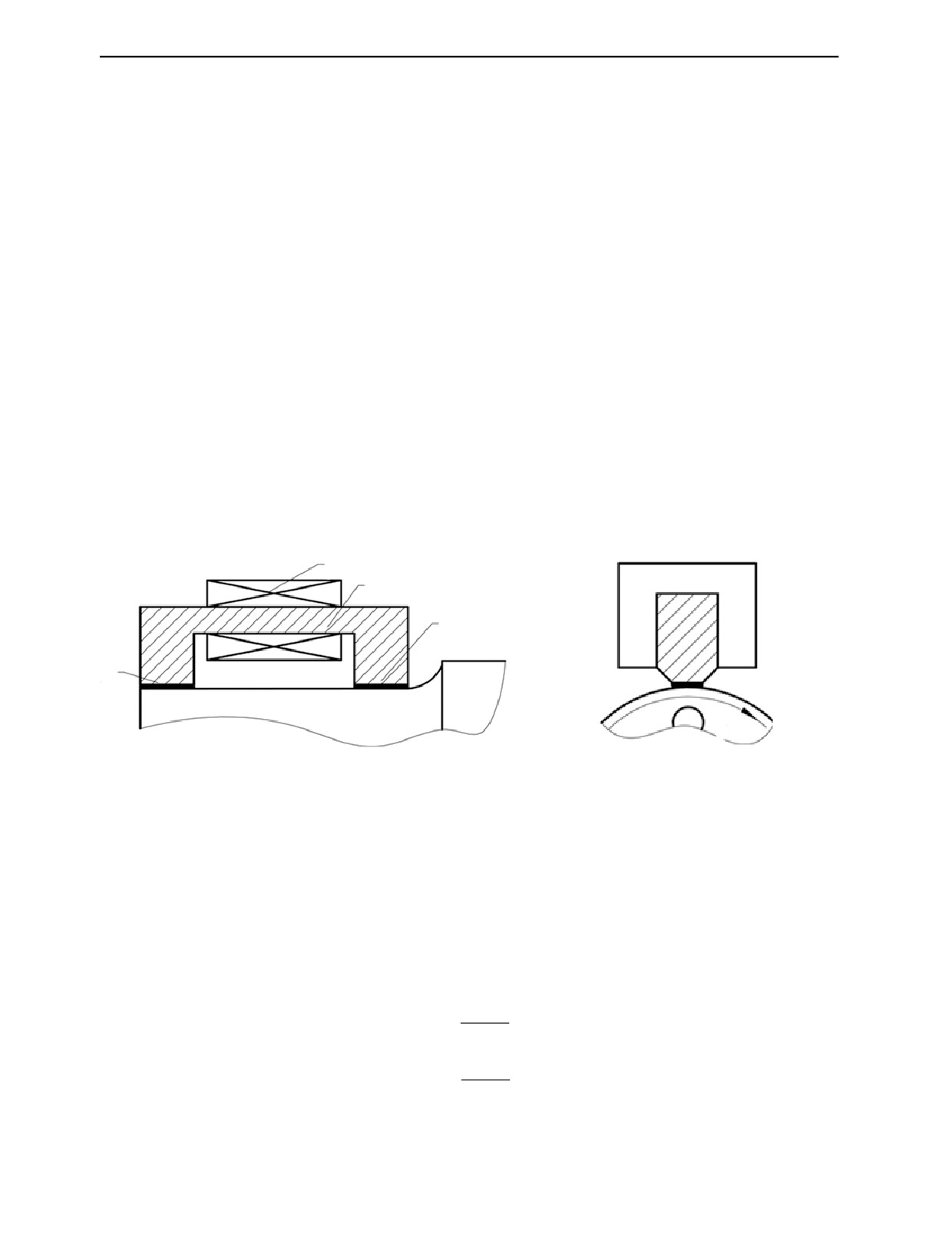

На рис. 3а показана ось колесной пары грузового вагона, состоящая из следующих элементов:

средняя часть оси 1, подступичная и предподступичная части 2, 3, шейка 4.

Дефектоскопия

№ 10

2019

Оценка накопленной поврежденности шеек осей колесных пар вагонов...

17

-

а

-

P

P

4

3

1

2

N

N

б

σ, МПа

100

50

0

Рис. 3. Элементы оси и действующие силы (а), эпюра напряжений (б).

Вертикальная статическая нагрузка P от массы груза и тары вагона равномерно распреде-

ляется между шейками оси. Реакция передается через колеса на подступичную часть оси — N.

Для исследований выбраны характерные зоны шейки оси, испытывающие различные нагрузки

во время эксплуатации: вблизи торца (минимальная нагрузка) и вблизи галтельного перехода от

шейки 4 к предподступичной части 3 (максимальная нагрузка) (рис. 3б).

Рэлеевские волны. Методика оценки накопленной поврежденности в шейках осей заключа-

ется в прозвучивании этого элемента по его огибающей рэлеевскими волнами, регистрацию ам-

плитуд сквозных импульсов, анализ скорости волн вследствие рассеяния на элементах деструкции

структуры, основанный на сравнении скорости рэлеевской волны в области, не подверженной на-

грузкам, и в области, максимальной концентрации напряжений, характеризующейся накоплением

структурных повреждений [6]. В эксперименте использован электромагнитно-акустический пре-

образователь (ЭМАП), адаптированный для возбуждения рэлеевской волны [13, 14].

В качестве дополнительного параметра использована скорость головной волны [15], распро-

страняющейся по образующей шейки вблизи торца и галтели.

На рис. 4 представлена структурная схема устройства для оценки состояния микродефектности

шейки оси, действующего следующим образом.

8

7

6

3

1

2

5

4

R

Рис. 4 Блок-схема устройства для оценки накопленной поврежденности цилиндрических изделий с помощью поверх-

ностных волн.

Дефектоскопия

№ 10

2019

18

В.В. Муравьев, Л.В. Гущина, С.В. Казанцев

После установки электромагнитно-акустического преобразователя (ЭМАП) 3 на объект кон-

троля 4 по сигналу с блока управления 1 с помощью генератора зондирующих импульсов 2 пода-

ется электрический ток в катушку преобразователя, формируя в приповерхностном слое контроли-

руемой шейки оси 4 магнитное поле. Одновременно на два совмещенных излучателя/приемника

подаются высокочастотные импульсы, создавая область с высокой линейной плотностью вихревых

токов в объекте контроля 4, имеющих одинаковое направление в плоскости, перпендикулярной к

направлению магнитного поля. Взаимодействие наведенных вихревых токов с магнитным полем

приводит к генерации поверхностной волны R в объекте контроля 4. Прием ультразвуковых коле-

баний, прошедших вдоль поверхности огибающей объекта контроля, осуществляется с помощью

совмещенных излучателей/приемников ЭМАП, работающего в режиме приема, за счет обратного

электромагнитно-акустического преобразования в электрические сигналы [16]. Принятые сквоз-

ные импульсы по двум каналам, усиливаются высокочастотным усилителем 5 на 80-90 дБ и реги-

стрируются блоком регистрации 6. Для сохранения и дальнейшей обработки сигналы через линию

синхронизации с генератором зондирующих импульсов 2 поступают в блок обработки 7, после

чего результаты вычислений передаются в блок управления 1 и визуализируются с помощью блока

индикации 8.

ЭМАП (рис. 5а) собран на базе П-образного магнитопровода 9 с намагничивающей катушкой

10 и концентраторами магнитного поля в наконечниках 11, 12, которые соосны с осью вращения

объекта контроля 4. С каждой стороны магнитопровода в зазоре между наконечниками магнито-

провода 11, 12 (рис. 5б) и объектом контроля 4 расположены совмещенные излучатели/приемники,

выполненные из медной дорожки на текстолите в виде незамкнутой петли, длина которой соответ-

ствует длине концентратора магнитопровода. Расстояние между линиями соответствует половине

длины поверхностной волны, возбуждаемой в объекте контроля. Резонансная частота преобразо-

вателя — 2,5 МГц.

а

б

10

9

12

11

4

R

Рис. 5. Вид ЭМАП сбоку (а) и с торца оси (б).

Расчет относительного изменения скорости волны производится с помощью измерения вре-

мени прохождения волны при одновременном анализе затухания сквозного сигнала, обежавшего

изделие n раз. Порядок расчетов относительного изменения скоростей рэлеевских волн второго

пришедшего импульса Сотн приведен ниже.

Расстояние lок, проходимое рэлеевской волной по огибающей оси, зависит от диаметра оси dоси:

lок = π ∙ dоси.

(2)

Зная измеренное время прохождения волны вблизи торца оси t1 и вблизи галтельного пере-

хода t2, можно выразить скорость рэлеевской волны в разных сечениях оси через измеренные

интервалы времен:

π⋅d

оси

C

=

;

(3)

тор

t

1

π⋅d

оси

C

=

,

(4)

гал

t

2

где Cтор — скорость рэлеевской волны вблизи торца, Cгал — скорость волны вблизи галтельного

перехода.

Дефектоскопия

№ 10

2019

Оценка накопленной поврежденности шеек осей колесных пар вагонов...

19

Относительные изменения скоростей рэлеевских волн Cотн вычисляются по формуле

C

-C

тор

гал

∆C

C

отн

=

⋅100 %

=

⋅100 %.

(5)

C

C

тор

тор

Затем, сравнивая полученные значения относительного изменения скоростей волн, судят о сте-

пени накопленной поврежденности шейки оси, при этом чем меньше скорость вблизи галтели от-

носительно торца, тем выше поврежденность шейки.

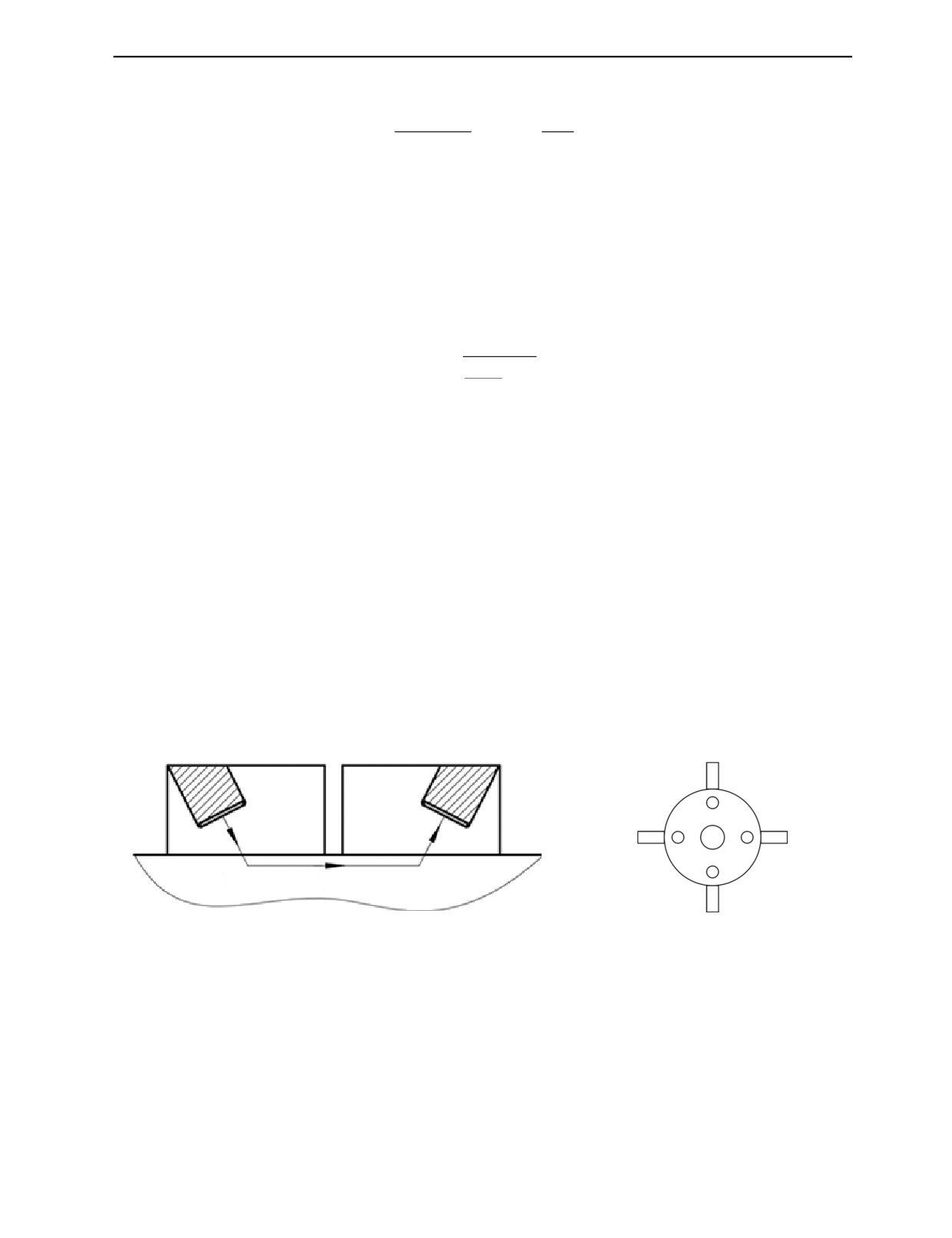

Головные волны. Для исследования влияния деструктуризации в подповерхностном слое шейки

оси колесной пары использовали головную волну [15], измерения которой выполняли с помощью

разработанного блока преобразователей, изображенного на рис. 6. Угол ввода соответствует перво-

му критическому для пары сталь — оргстекло и составляет 27°. База прозвучивания — расстояние

между точками ввода и выхода луча, составляет 61,74 мм. Скорость головной волны вычислена по

формуле

b

C

=

,

гол

(6)

b

-∆t

CCO-2

где Cгол, CCO-2 — скорость головной волны в объекте контроля и в СО-2; b — база прозвучивания;

Δt — разность времен распространения головной волны в СО-2 и в шейке оси колесной пары.

Скорость головной волны в шейках осей колесных пар рассчитана с помощь программы

в MathCAD с использованием интерполяции и корреляции. С помощью интерполяции часто-

та дискретизации эхограмм, снятых с помощью дефектоскопа DIO1000, изменялась с 204,8 до

1024 МГц. С помощью корреляции вычислялась временная задержка между головной волной

в стандартном образце СО-2, скорость в котором принята за 5900 м/с, и волной в шейке оси

колесной пары.

Каждая новая серия измерений сопровождается настройкой углов ввода и приема в блоке

ПЭП головной волны (рис. 6а) на стандартном образце СО-2 таким образом, чтобы амплитуда

головной волны была максимальна, после чего подвижная часть преобразователя фиксируется

винтами и снимается опорная эхограмма. Для измерений преобразователь головной волны, по-

мещенный в приспособление для фиксации преобразователя вдоль оси цилиндра диаметром

130 мм, устанавливается на цилиндрическую поверхность шейки оси колесной пары 4 вблизи

торца оси и галтели последовательно в четырех позициях через каждые 90 град на образующей

шейке (рис. 6б).

а

б

4

4

Гол

Рис. 6. Постановка блока пьезопреобразователей (ПЭП) на шейке оси колесной пары (а), позиции ПЭП на шейке оси

с торца (б).

Работа преобразователя при возбуждении и приеме головной волны осуществляется следую-

щим образом: продольная волна возбуждается пьезопластиной и распространяется через волновод

до границы раздела сред призма преобразователя — объект контроля 4, преломляется и распро-

страняется вдоль поверхности объекта контроля в виде головной волны Гол, трансформируясь в

боковую продольную и поперечную волны. Затем боковая продольная волна преломляется в про-

дольную при переходе в призму преобразователя, проходит через тонкую пленку из контактной

жидкости, попадает в призму преобразователя и принимается пьезопластиной.

Дефектоскопия

№ 10

2019

20

В.В. Муравьев, Л.В. Гущина, С.В. Казанцев

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

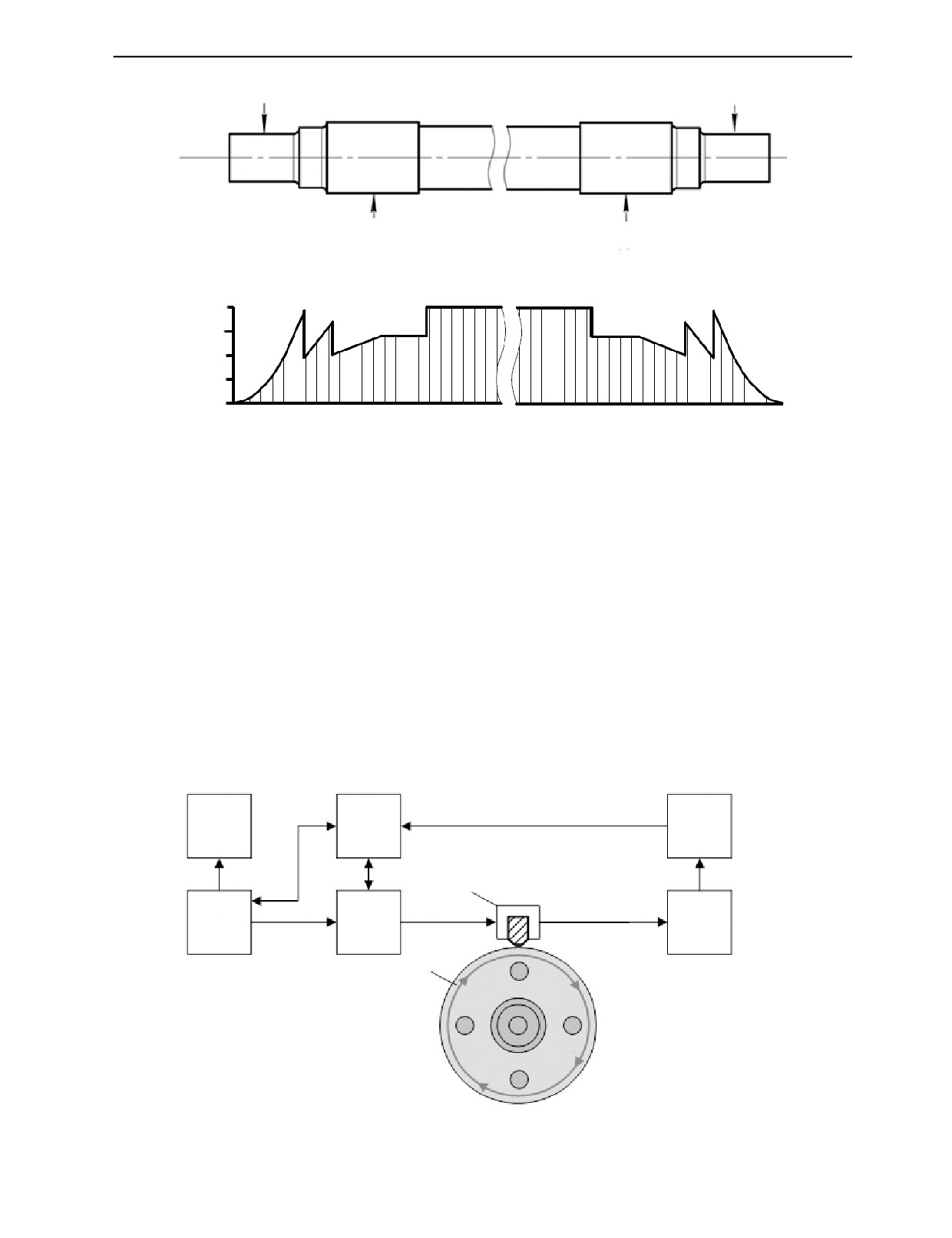

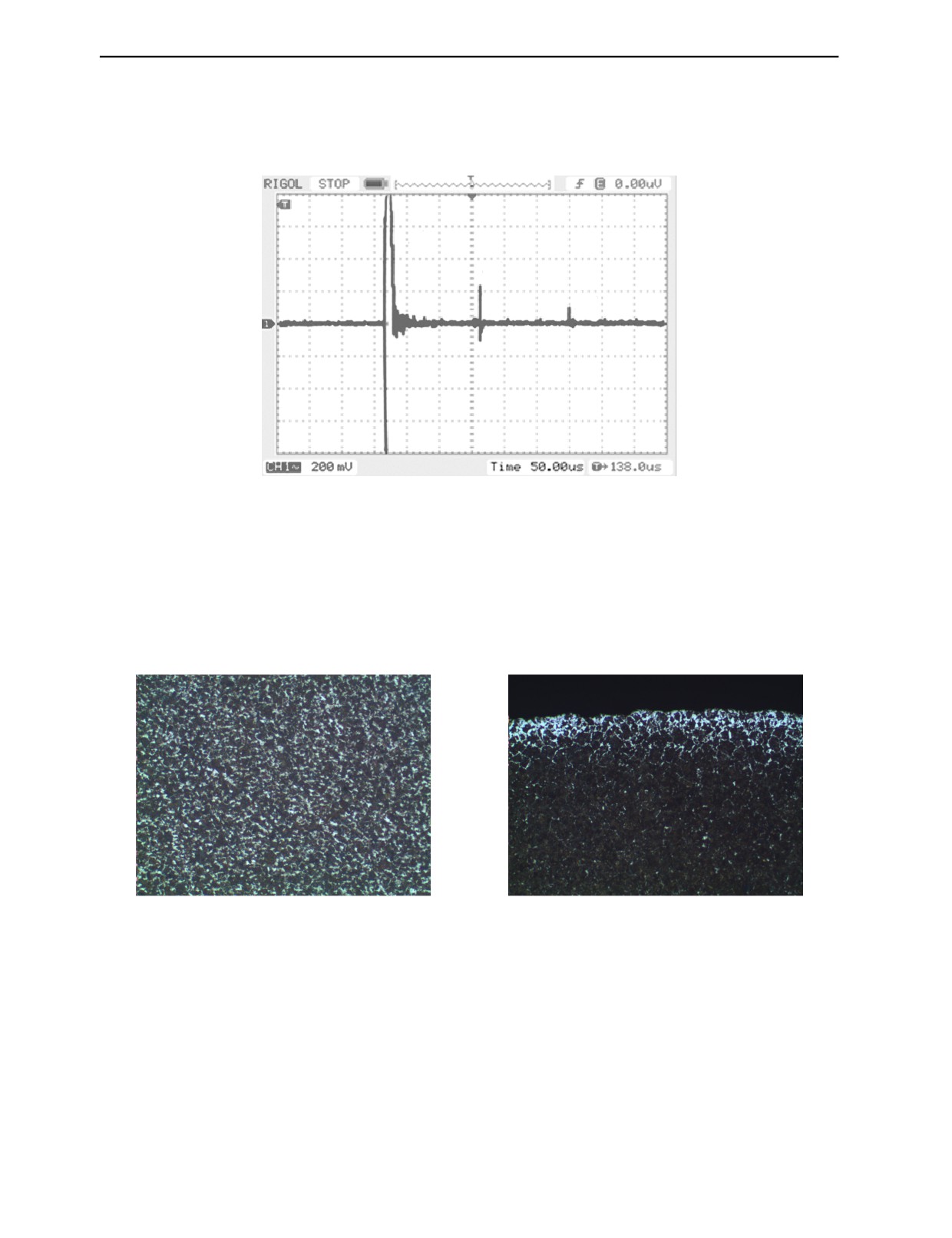

На рис. 7 представлена развертка цифрового осциллографа с зондирующим и приемными им-

пульсами рэлеевской волны, созданной ЭМАП.

ЗИ

И1

И2

Рис. 7. Зондирующий и приемные импульсы ЭМАП.

Разница амплитуды зондирующего импульса (ЗИ), первого принятого импульса (И1) и второго

принятого импульса (И2), прошедшего два расстояния длины окружности, обусловлена механиз-

мом рассеяния на элементах структуры металла исследуемой области. Микроструктура вблизи по-

верхности в области торца шейки и после длительной эксплуатации вблизи галтели для оси №1—1

показана на рис. 8.

а

б

Рис. 8. Микроструктура вблизи поверхности в области торца шейки на глубине более 3 мм (а), и после длительной

эксплуатации вблизи галтели (б), 100×.

Подставляя известные значения lок (см. табл. 1) в формулы (2)—(4), можно выразить ско-

рость рэлеевской волны в разных сечениях шейки оси через измеренные интервалы времен.

В табл. 2 и 3 даны значения времени распространения рэлеевской волны и вычисленные по фор-

мулам (2)—(4) и (5), (6) абсолютные и относительные значения скоростей распространения рэле-

евских и головных волн в двух сечениях шейки, осредненных по результатам четырех измерений

по окружности с шагом 90 градусов.

Приборная погрешность определения времени распространения рэлеевской волны в шейке оси

при ее диаметре 130 мм, определенная частотой дискретизации структуроскопа (400 МГц), не пре-

вышает 0,002 %.

Дефектоскопия

№ 10

2019

Оценка накопленной поврежденности шеек осей колесных пар вагонов...

21

Таблица

2

Значения скорости и времени распространения рэлеевской волны, ее изменение и погрешность измерений

в шейках осей

Время распространения рэлеевской

Относительная

Скорость рэлеевской волны, м/с

Относительное

волны, мкс

погрешность, %

изменение

№ оси

вблизи

скорости волн,

вблизи

вблизи

вблизи торца

%

вблизи галтели

вблизи торца

галтели

галтели

торца

1—1

2981±0,9

2987±0,3

0,20

136,87±0,04

136,59±0,02

0,03

0,015

1—2

2980±0,6

2987±0,1

0,23

136,91±0,04

136,60±0,02

0,03

0,015

2—1

2985±0,6

2986±0,3

0,03

136,66±0,03

136,65±0,01

0,02

0,007

2—2

2988±0,7

2989±0,3

0,02

136,52±0,03

136,51±0,012

0,02

0,009

3—1

2987±0,4

2988±1,0

0,03

136,58±0,02

136,54±0,04

0,015

0,03

4—1

2985±0,4

2988±0,4

0,10

136,71±0,02

136,61±0,015

0,015

0,012

Приборная погрешность определения времени распространения головной волны в шейке оси

при базе прозвучивания 61,74 мм, определенная частотой дискретизации дефектоскопа DIO1000

(204,8 МГц), не превышает 0,05 %, а после применения интерполяции (1024 МГц) — 0,01 %.

Случайная погрешность результатов многократных измерений времен распространения рэле-

евских и головных волн в одной области приведена в табл. 2 и 3. При этом относительные измене-

ния скоростей рэлеевских и головных волн являются значимыми.

Таблица

3

Значения скорости головной волны, ее изменение и погрешность измерений в шейках осей

Скорость головной волны, м/с

Относительная погрешность измерения, %

№ оси

вблизи галтели

вблизи торца

изменение, %

вблизи галтели

вблизи торца

1—1

5923±3

5933±7

0,17

0,05

0,11

1—2

5927±2

5934±4

0,12

0,03

0,07

2—1

5906±2

5908±4

0,03

0,03

0,07

2—2

5925±1

5929±6

0,05

0,02

0,10

3—1

5926±2

5929±3

0,04

0,03

0,05

4—1

5937±5

5948±2

0,19

0,08

0,03

%

0,25

0,20

Рэлеевская волна

0,15

Головная волна

0,10

0,05

0,00

1—1

1—2

2—1

2—2

3—1

4—1

Рис. 9. Относительное изменение скорости рэлеевских и головных волн вблизи галтельного перехода относительно

торца для шести шеек осей.

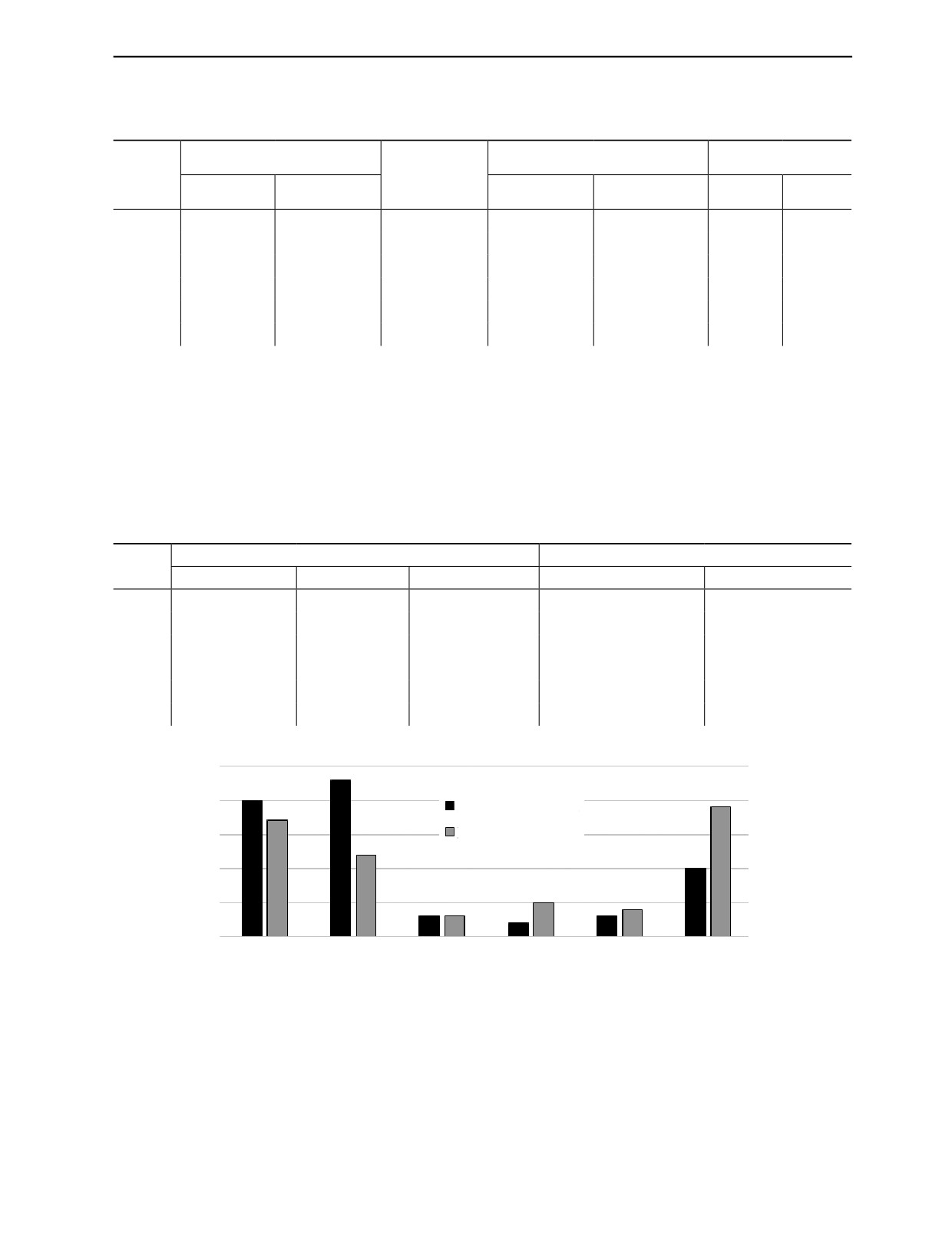

По результатам анализа скоростей рэлеевских и головных волн можно предложить следующие

критерии:

Cотн R > или = 0,1 % и Cотн гол > 0,1 % — значительное изменение структуры металла шейки оси.

Cотн R < 0,1 % и Cотн гол < 0,1 % — незначительные изменения структуры.

Различие времен прохождения рэлеевских волн в торце и вблизи галтельного перехода оси сви-

детельствует о наличии накопленной поврежденности (деструктуризации металла) шеек осей в

области галтельного перехода, что подтверждается металлографией на рис. 8.

Дефектоскопия

№ 10

2019

22

В.В. Муравьев, Л.В. Гущина, С.В. Казанцев

Рассчитанные изменения скоростей рэлеевских и головных волн вблизи торца относительно

галтельного перехода даны на гистограмме рис. 9.

Как видно из рис. 9, наблюдается закономерное уменьшение скоростей рэлеевских и головных

волн вблизи галтельного перехода шеек осей, связанное с временем эксплуатации колесных пар,

что свидетельствует о деструктуризации поверхностного слоя металла шейки.

ВЫВОДЫ

1. Различие времен прохождения рэлеевских и головных волн в торце и вблизи галтельного пе-

рехода оси свидетельствует о наличии накопленной поврежденности (деструктуризации металла)

шеек осей в области галтельного перехода. Выявленные закономерности соответствуют представ-

лениям о том, что в металлах с накопленной поврежденностью, в виде рассеянных микродефектов,

скорость ультразвуковых волн уменьшается.

2. При продолжительной эксплуатации наблюдаются значительные изменения скоростей рэле-

евских и головных волн до 7 м/с или до 0,2 % в шейках осей № 1—1 и 1—2 1967 г. изготовления и

оси № 4—1 1987 г. изготовления относительно других осей.

3. Предложен критерий оценки накопленной поврежденности шеек осей колесных пар вагонов

относительно дальнейшей эксплуатации.

Работа выполнена при поддержке гранта Российского научного фонда (проект № 18-79-10122)

с использованием УНУ «Акустический информационно-измерительный комплекс». При выпол-

СПИСОК ЛИТЕРАТУРЫ

1. Карпов В.А., Воробьев А.А. На основе неразрушающего контроля // Железнодорожный транспорт.

2015. № 10. 61 с.

2. Билык Н.А. Коэффициенты безопасности и запаса прочности механических конструкций // Про-

блемы машиностроения и надежности машин. 2017. № 5. С. 63—70.

3. Устич П.А., Иванов А.А., Мажидов Ф.А. Оценка остаточного срока службы деталей на основе

данных об отказах // Мир транспорта. 2015. Т. 13. № 7. С. 196—205.

4. Бондаренко В.В., Скурихин Д.И. Система акустического контроля колёсных пар во время движе-

ния // Мир транспорта. 2015. Т. 13. № 1 (56). С. 192—197.

5. Смирнов А.Н., Абабков Н.В., Муравьев В.В., Фольмер С.В. Критерии оценки технического состоя-

ния длительно работающего металла оборудования ТЭС на основе акустической структуроскопии // Де-

фектоскопия. 2015. № 2. С. 44—51. [Smirnov A.N., Ababkov N.V., Muravev V.V., Folmer S.V. Criteria for the

evaluation of the technical state of the long-lived metal of hpp equipment based on acoustic structuroscopy //

Russian Journal of Nondestructive Testing. 2015. Т. 51. № 2. С. 94—100.] DOI: 10.1134/S1061830915020084.

6. Муравьев В.В., Муравьева О.В., Будрин А.Ю., Синцов М.А., Зорин А.В. Акустическая структуро-

скопия стальных образцов, нагруженных изгибом с вращением при испытаниях на усталость // Вестник

ИжГТУ им. М.Т. Калашникова. 2019. Т. 22. № 1. С. 37—44. DOI: 10.22213/2413-1172-2019-1-37-44.

7. Бояркин Е.В., Игнатова Э.С. Анализ особенностей выявляемости дефектов в шейке и предпод-

ступичной части оси колесной пары грузового вагона / В сб.: Инновационные факторы развития транс-

8. Ботвина Л.Р., Тютин М.Р., Петерсен Т.Б., Левин В.П., Солдатенков А.П., Просвирнин Д.В. Оста-

точная прочность, микротвердость и акустические свойства циклически деформированной малоуглеро-

дистой стали // Проблемы машиностроения и надежности машин. 2018. № 6. С. 44—53.

13—27.

11. Муравьева О.В., Соков М.Ю. Влияние глубины залегания дефекта на параметры много-

кратно-теневого электромагнитно-акустического метода контроля прутков

// Вестник ИжГТУ

им. М.Т. Калашникова. 2016. Т. 19. № 3. С. 46—50.

12. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981. 287 с.

13. Муравьев В.В., Волкова Л.В., Платунов А.В., Куликов В.А. Электромагнитно-акустический

метод исследования напряженно-деформированного состояния рельсов // Дефектоскопия. 2016. № 7.

С. 12—20. [Muravev V.V., Volkova L.V., Platunov A.V., Kulikov V.A. An electromagnetic-acoustic method

Дефектоскопия

№ 10

2019

Оценка накопленной поврежденности шеек осей колесных пар вагонов...

23

for studying stress-strain states of rails // Russian Journal of Nondestructive Testing. 2016. Т. 52. № 7.

С. 370—376.] DOI: 10.1134/S1061830916070044.

14. Муравьев В.В., Муравьева О.В., Платунов А.В., Злобин Д.В. Исследования акустоупругих ха-

рактеристик стержневой волны в термически обработанных стальных проволоках электромагнитно-

акустическим методом // Дефектоскопия. 2012. № 8. С. 3—15. [Muravev V.V., Muraveva O.V., Platunov

A.V., Zlobin D.V. Investigations of acoustoelastic characteristics of rod waves in heat-treated steel wires

using the electromagnetic-acoustic method. Russian Journal of Nondestructive Testing // 2012. Т. 48. № 8.

С. 447—456.] DOI: 10.1134/S1061830912080062.

16. Муравьева О.В., Зорин В.А. Метод многократной тени при контроле цилиндрических объектов

с использованием рэлеевских волн // Дефектоскопия. 2017. № 5. С. 3—9. [Muraveva O.V., Zorin V.A.

The multiple shadow method applied to testing cylindrical objects with rayleigh waves // Russian Journal of

Nondestructive Testing. 2017. Т. 53. № 5. С. 337—342.]

Дефектоскопия

№ 10

2019