Капиллярные методы

УДК 620.179.111.3

ОЦЕНКА ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ РАЗЛИЧНЫХ СПОСОБОВ

ИНТЕНСИФИКАЦИИ ПРОЦЕССА КАПИЛЛЯРНОГО КОНТРОЛЯ

С ПРИМЕНЕНИЕМ ОТЕЧЕСТВЕННОГО НАБОРА

ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ

© 2019 г. И.И. Кудинов1,*, А.Н. Головков1,**, С.И. Куличкова1, Д.С. Скоробогатько1

1ФГУП «Всероссийский научно-исследовательский институт авиационных материалов», государственный

научный центр Российской Федерации (ФГУП «ВИАМ» ГНЦ РФ), Россия 105005 Москва, ул. Радио, 17

E-mail: *kudinov_ii@mail.ru; **golovkov_an@mail.ru

Поступила в редакцию 18.04.2019; после доработки 30.05.02019

Принята к публикации 10.06.2019

Рассмотрены различные способы интенсификации для стандартной технологии капиллярного контроля с использо-

ванием современного набора дефектоскопических материалов с 1-м классом чувствительности согласно ГОСТ 18442 для

обеспечения надежного обнаружения дефектов, имеющих выход на контролируемую поверхность. Проведены экспери-

ментальные исследования с использованием временного, температурного, ультразвукового, вакуумного и комбинирован-

ного способов интенсификации заполнения полостей дефектов индикаторной жидкостью при проведении люминесцент-

ного капиллярного метода неразрушающего контроля с применением образцов и натурных деталей с искусственными и

естественными дефектами типа трещина и пора. Проведенная работа позволила качественно сравнить способы интенси-

фикации процесса заполнения полостей поверхностных дефектов малолетучей индикаторной жидкостью по полноте вы-

явления индикаторных рисунков, их яркости и контрастности. Сделаны выводы об эффективности различных способов

интенсификации.

Ключевые слова: неразрушающий контроль, капиллярный контроль, дефектоскопические материалы, индикаторный

след, способы интенсификации.

DOI: 10.1134/S0130308219110071

ВВЕДЕНИЕ

Для создания конкурентноспособного, надежного, перспективного двигателя с большим ресур-

сом, необходимо изготавливать детали и узлы из качественных авиационных материалов с исполь-

зованием современных технологий. Качество материалов определяется отсутствием или наличием

дефектов, обнаруженных, в том числе, методами неразрушающего контроля. В свою очередь, рас-

чет ресурса авиационных двигателей проводится с учетом дефектов, которые могут быть пропу-

щены при проведении неразрушающего контроля. Поэтому одним из аспектов увеличения ресурса

деталей двигателей является повышение чувствительности методов контроля. Чем чувствительнее

метод контроля, тем выше вероятность обнаружения даже незначительного размера дефекта, про-

пуск которого может повлиять на уменьшение ресурса детали.

Одним из наиболее распространённых и самых чувствительных методов контроля является

капиллярный метод, предназначенный для обнаружения дефектов типа несплошностей материала,

выходящих на контролируемую поверхность. Метод основан на явлении проникновения индика-

торной жидкости в полости поверхностных дефектов и регистрации, образующихся индикаторных

следов, после нанесения проявляющей жидкости, на поверхности с дефектом.

Стандартный технологический процесс капиллярного контроля состоит из следующих операций:

очистка поверхности объекта контроля и полости дефекта от различных видов загрязнений;

сушка изделий до полного удаления моющей жидкости;

нанесение индикаторного пенетранта;

удаление с поверхности изделия избытка пенетранта;

удаление очищающей жидкости с контролируемой поверхности;

сушка контролируемой поверхности (протирка);

нанесение проявителя;

осмотр и разбраковка объектов контроля;

очистка деталей от проявителя и следов индикаторного пенетранта.

Путь повышения надежности капиллярного метода контроля на предприятиях — полная или

частичная механизация и автоматизация технологии при изготовлении, ремонте и техническом об-

служивании [1, 2]. Автоматизация стандартной технологии за счет снижения доли ручного труда

позволяет минимизировать долю методических ошибок, повысить качество контроля и обеспечить

60

И.И. Кудинов, А.Н. Головков, С.И. Куличкова, Д.С. Скоробогатько

требуемый уровень чувствительности, без повышения вероятности обнаружения. Однако в совре-

менных условиях, для создания конкурентоспособного изделия это условие является необходи-

мым, но недостаточным [3—5].

Обнаружение дефектов на поверхности детали при капиллярном контроле, в том числе зависит

от ширины индикаторного рисунка и его оптического контраста. Данные параметры зависят от глу-

бины, а, следовательно, от количества проникающей жидкости в полости несплошности и диффу-

зионных и сорбционных свойств проявляющей жидкости. Из литературных источников известно,

что глубина заполнения полости несплошности индикаторной жидкостью за счет капиллярных сил,

составляет не более 10 % от полной глубины капилляра. Причиной не полного заполнения является

давление сжатого воздуха, оставшегося в тупиковой трещине, противодействующее капиллярным

силам. Для увеличения глубины заполнения несплошности проникающей жидкостью, в «помощь»

капиллярным силам, могут быть применены различные способы интенсификации. Способы ин-

тенсификации при нанесении проникающей жидкости — это процессы увеличения объема запол-

нения полости несплошности проникающей жидкостью за счет различных физических явлений.

На российских предприятиях, оснащенных автоматизированными линиями капиллярного кон-

троля зарубежного производства, на стадии нанесения индикаторной жидкости, не применяются

способы интенсификации.

ПОИСК ЭФФЕКТИВНЫХ СПОСОБОВ ИНТЕНСИФИКАЦИИ ЗАПОЛНЕНИЯ

Процессы интенсификации. Для повышения чувствительности стандартного технологиче-

ского процесса капиллярного контроля были изучены различные способы интенсификации запол-

нения полостей дефекта проникающей жидкостью: временной, температурный, ультразвуковой,

компрессионный и вакуумный [6].

Временной способ интенсификации заключается в увеличении времени выдержки контроли-

руемой поверхности под слоем проникающей жидкости в стандартном технологическом процес-

се капиллярного контроля. При выдержке под слоем пенетранта происходит быстро протекающий

процесс заполнения индикаторной жидкостью полости несплошности под действием капиллярных

сил, затем происходит более медленный процесс диффузионного растворения. С увеличением вре-

мени выдержки сжатый воздух, оставшийся в тупиковой трещине, начинает частично растворяться,

увеличивая глубину заполнения и объем пенетранта в полости дефекта. Разница между глубиной

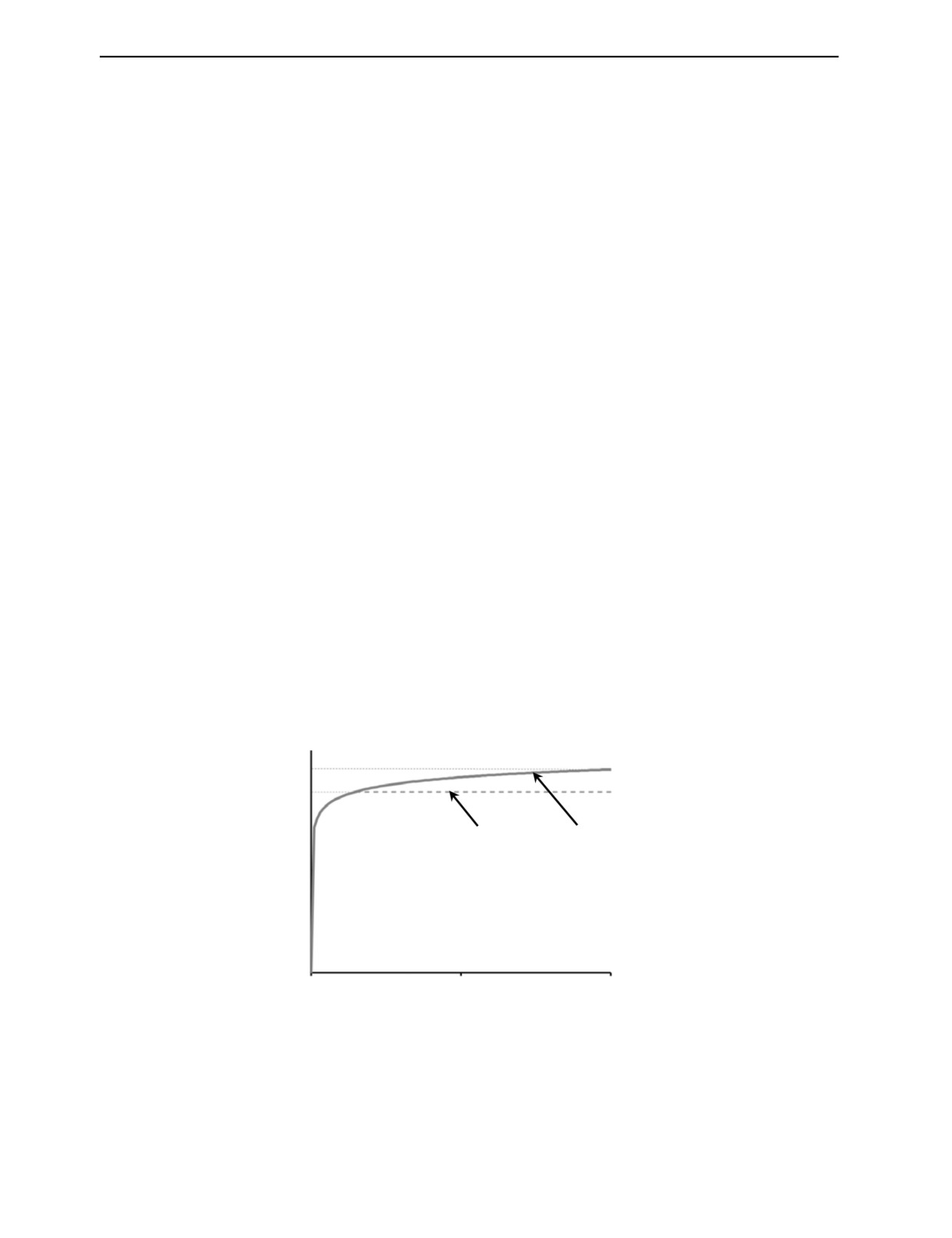

заполнения для тупикового капилляра без учета L1 и с учетом диффузионных процессов LD показана

на рис. 1 [7]. Из зависимости видно, что увеличивая время выдержки под слоем пенетранта, глубина

и, соответственно объем заполненный пенетрантом полости дефекта растет.

L, мм

LD

L1

1

2

t, с

0

50

100

Рис. 1. Зависимость глубины проникновения индикаторной жидкости L, мм, от времени t, с:

1 — без учета диффузионных процессов; 2 — с учетом диффузионных процессов.

Достоинством данного способа интенсификации является отсутствие какого-либо дополни-

тельного оборудования, но есть большой недостаток, заключающийся в незначительной эффек-

тивности заполнения полости индикаторной жидкостью и в значительном увеличении времени

технологической операции контроля нанесения пенетранта. Это приведет к увеличению времени

Дефектоскопия

№ 11

2019

Оценка эффективности применения различных способов интенсификации...

61

изготовления детали, следовательно, применять временной способ интенсификации при контроле

не всегда экономично и целесообразно.

Температурный способ интенсификации заключается в повышении температуры дефек-

тоскопического материала и объекта контроля в процессе нанесения индикаторного пенетранта.

Изменение данного параметра напрямую влияет на физико-химические свойства дефектоскопи-

ческих материалов и на такие явления, как диффузия, вязкость, смачиваемость и поверхностное

натяжение [8].

Достоинством данного способа интенсификации является увеличение глубины проникновения

индикаторной жидкости за счет незначительного изменения ее физико-химических свойств, с при-

менением несложного и недорогостоящего оборудования. При нагревании малолетучих индикатор-

ных жидкостей (до температуры, при которой не ухудшаются ее основные свойства) уменьшается

их вязкость и поверхностное натяжение, улучшается смачиваемость, что увеличивает скорость и

глубину заполнения несплошности. Использование нагретых деталей в процессе контроля также

увеличивает скорость и глубину заполнения несплошностей. Физические процессы, в данном слу-

чае, схожи с процессами, проходящими при нагревании индикаторной жидкости, однако в отличие

от нее проходят в слоях жидкости, расположенных в непосредственной близости к поверхности

нагретой детали. При использовании температурного способа интенсификации нагреванием де-

тали снижается вероятность образования конденсации паров воды в полости дефектов во время

остывания детали. При нагревании детали воздух расширяется, а при взаимодействии с индика-

торной жидкостью охлаждается, уменьшаясь в объеме, создает разряжение, тем самым увеличивая

глубину проникновения индикаторной жидкости.

Недостатком температурного способа интенсификации является невозможность его использо-

вания для всех индикаторных жидкостей, входящих в состав различных дефектоскопических на-

боров. Большинство дефектоскопических материалов высоколетучие, имеют низкую температуру

вспышки, токсичны и взрывопожароопасные, поэтому применение температурного способа интен-

сификации становится невозможным.

На российском рынке существуют наборы дефектоскопических материалов, имеющие в своем

составе растворители с высокой температурой вспышки, малолетучие, малотоксичные и взрыво- и

пожаробезопасные, которые могут применяться с температурным способом интенсификации.

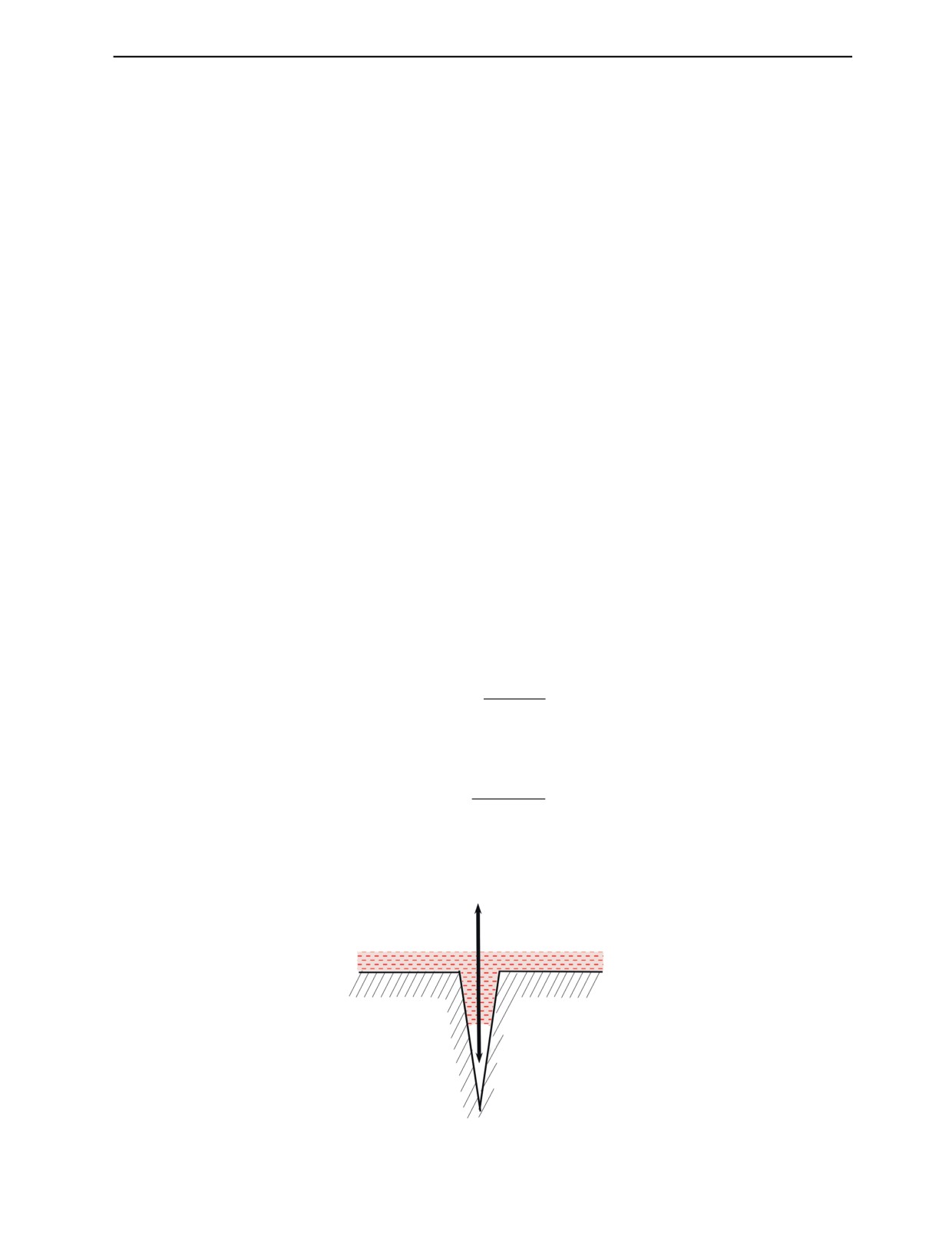

Рассмотрим в качестве примера процесс заполнения индикаторной жидкостью дефекта, с не-

параллельными стенками, имеющего в сечении вид треугольника (рис. 2). Из равенства давлений

снаружи и изнутри капилляра (Рв= Рк+Ра) без учета явления диффузионной пропитки следует за-

висимость:

L

0

L

=

L

−

,

1

0

P

(1)

к

1+

P

а

где L0 — глубина капилляра; L1 — глубина заполнения тупикового капилляра под действием капил-

2⋅σ⋅cos

θ

лярных сил; Pа — атмосферное давление;

P

к

=

— капиллярное давление; b — ширина

b

раскрытия устья дефекта; σ — сила поверхностного натяжения; θ — -краевой угол смачивания.

Из выражения (1) видно, что уменьшая давление атмосферное и дефектоскопические свойства

жидкости можно значительно увеличить глубину проникновения тупикового капилляра [7].

Pв

Рк+Ра

Рис. 2. Процесс заполнения индикаторной жидкостью дефекта с непараллельными стенками.

Дефектоскопия

№ 11

2019

62

И.И. Кудинов, А.Н. Головков, С.И. Куличкова, Д.С. Скоробогатько

Компрессионный способ интенсификации основан на нагнетании избыточного давления в

камере над поверхностью деталей с нанесенной индикаторной жидкостью.

Недостатком компрессионного способа интенсификации является необходимость в использова-

нии сложного и дорогостоящего технологического оборудования, для размещения которого требует-

ся помещение особой категории. Однако эффективность способа во многих случаях невелика. С уве-

личением давления до значительного ухудшаются капиллярные свойства жидкостей: уменьшается

их поверхностное натяжение, увеличивается вязкость, ухудшается смачиваемость твердых тел [8, 9].

Для большей эффективности заполнения объема полости дефекта малолетучей индикаторной

жидкостью используют ультразвуковой и вакуумный способы интенсификации.

Ультразвуковой способ интенсификации основан на возникновении явления кавитации, за-

ключающегося в том, что при прохождении ультразвуковых колебаний высокой интенсивности

через индикаторную жидкость происходит образование пузырьков. Схлопывание пузырьков на

границе с контролируемой поверхностью, создает мощную ударную волну, что обеспечивает ус-

ловие для интенсивного удаления из полостей дефектов воздуха и более полного заполнения ин-

дикаторной жидкостью. У кавитации есть и побочные явления, которые нежелательны, например

разрушение поверхностных слоев материала [9, 11].

Вакуумный способ интенсификации основан на заполнении объема полостей дефектов ин-

дикаторной жидкостью при давлении воздуха в них ниже атмосферного. Этот способ пропитки

полостей дефектов пенетрантом может быть двух видов: с предварительным вакуумированием и с

одновременным вакуумированием [8].

Недостатком вакуумного способа интенсификации является необходимость в использовании

сложного и дорогостоящего технологического оборудования. При нанесении индикаторной жид-

кости под вакуумом более летучие фракции в ее составе могут испариться, повлиять на качество и

заданную чувствительность контроля.

ПРОВЕДЕНИЕ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

На основании приведенной выше информации было решено провести экспериментальные ис-

следования, целью которых является поиск более эффективных и перспективных способов интен-

сификации и их сочетаний с применением отечественного набора дефектоскопических материалов.

Для повышения вероятности обнаружения дефектов [12] за счет различных способов интен-

сификации при проведении капиллярного контроля на этапе заполнения дефектов индикаторной

жидкостью были проведены качественные сравнительные испытания. С целью обеспечения тре-

бований по взрыво- и пожаробезопасности на линиях автоматизированного контроля (для проведе-

ния испытаний) был выбран набор дефектоскопических материалов с I классом чувствительности

по ГОСТ 18442, обладающий пониженной пожароопасностью (температура вспышки — менее

126 оС) [13]. В качестве объектов контроля были выбраны образцы и детали с искусственными

(трещина в азотированном слое) и естественными (трещина и пора) дефектами.

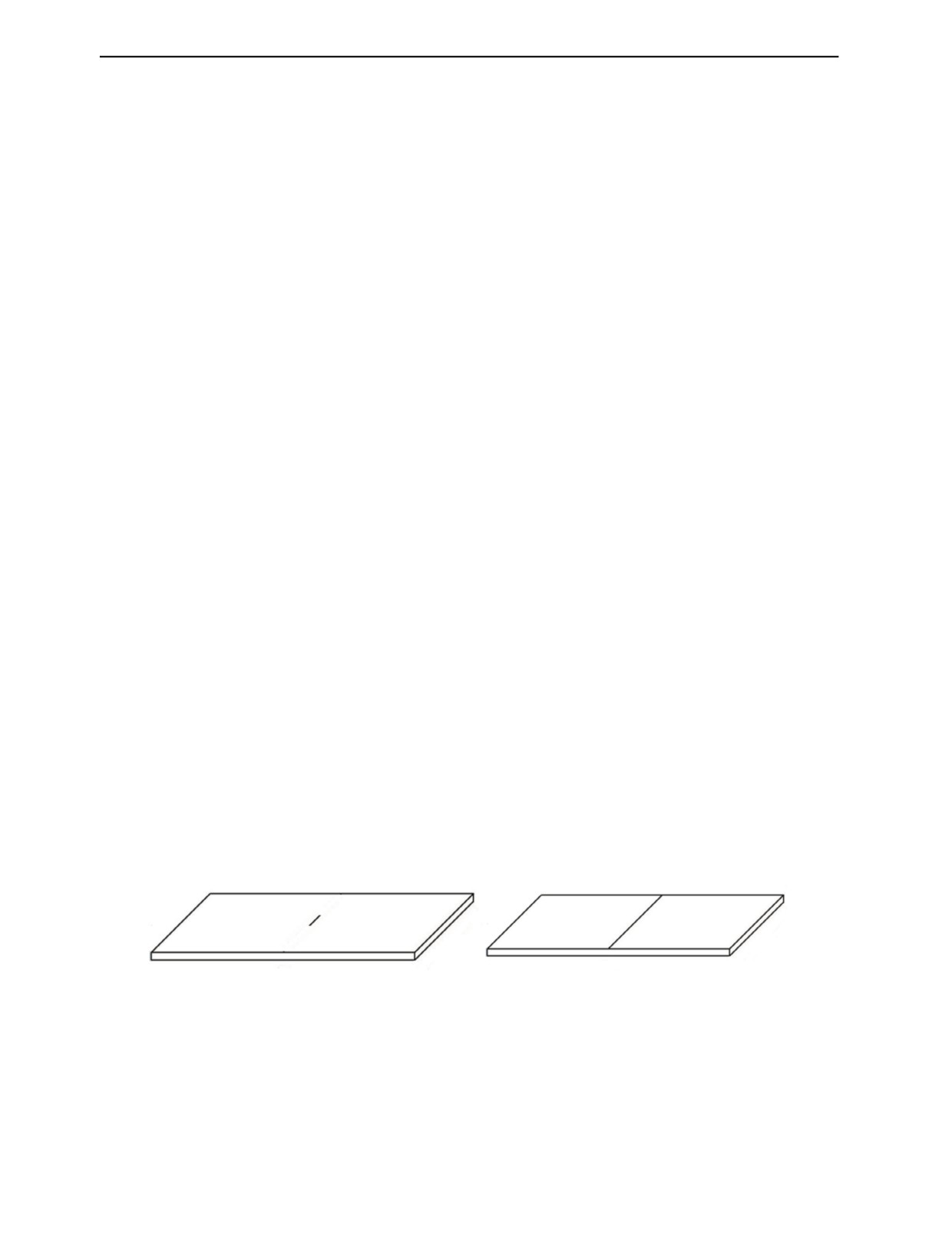

Образцы с искусственными дефектами представляют собой пластины с трещинами малоцикло-

вой усталости (рис. 3а) и трещинами в поверхностном азотированном слое расположенными по

центру образца нормируемые по ширине раскрытия (рис. 3б). Также использовался контрольный

образец № 2 по ГОСТ Р ИСО 3452—3 [14].

а

б

Рис. 3. Образцы в виде пластин с искусственными дефектами: трещинами малоцикловой усталости (а) и трещинами в

поверхностном азотированном слое (б).

Образцы с естественными дефектами типа трещина и пора представляют собой натурные де-

тали (лопатки), имеющие сложную геометрическую форму и различную шероховатость поверхно-

сти, с несплошностями, образовавшимися в процессе изготовления и эксплуатации в характерных

зонах (рис. 4 а, б, в).

Технологический процесс капиллярного контроля проводился согласно ОСТ 1 90282 [15].

Дефектоскопия

№ 11

2019

Оценка эффективности применения различных способов интенсификации...

63

а

б

в

Рис. 4. Вид образцов (лопатки) с естественными дефектами (трещинами и порами) .

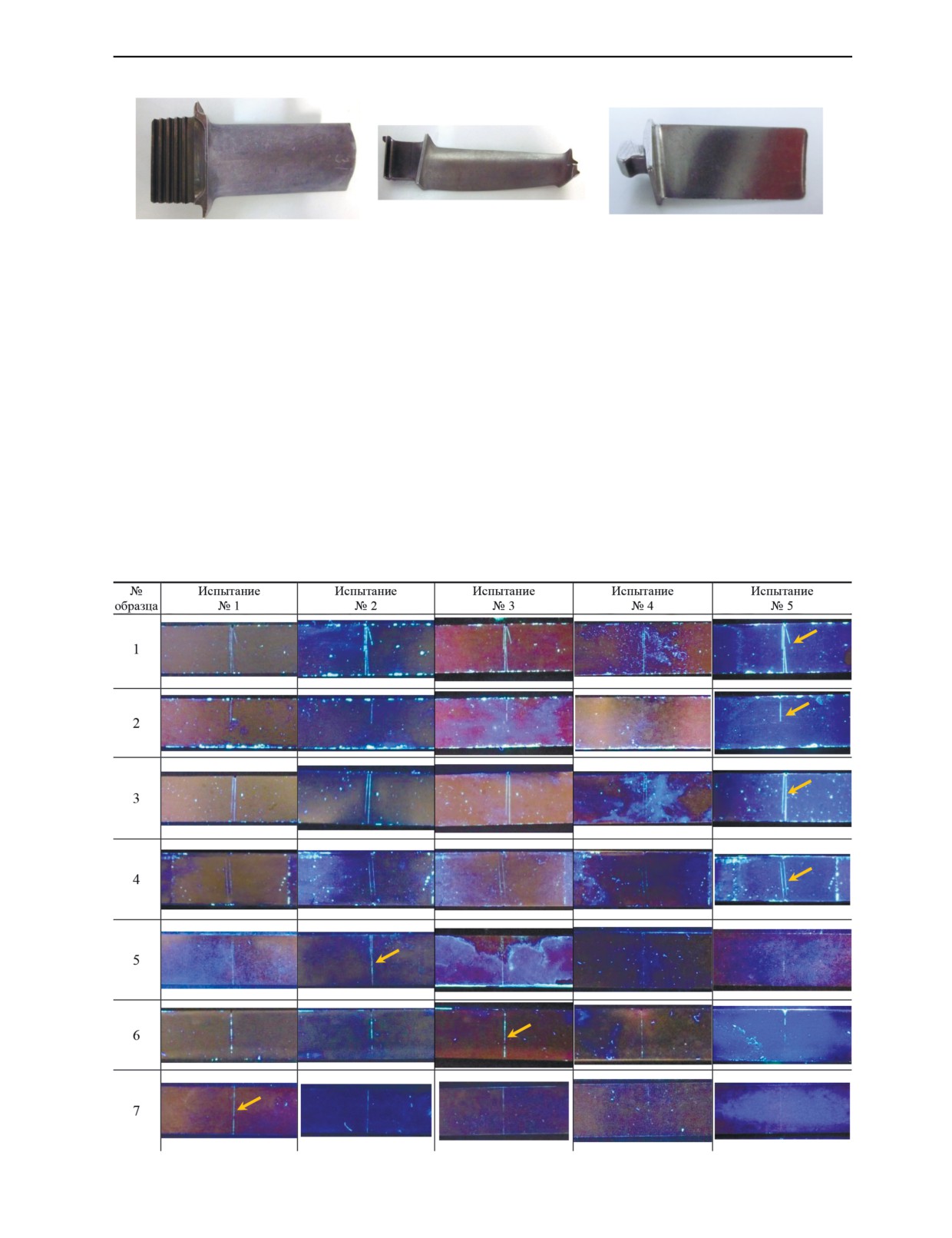

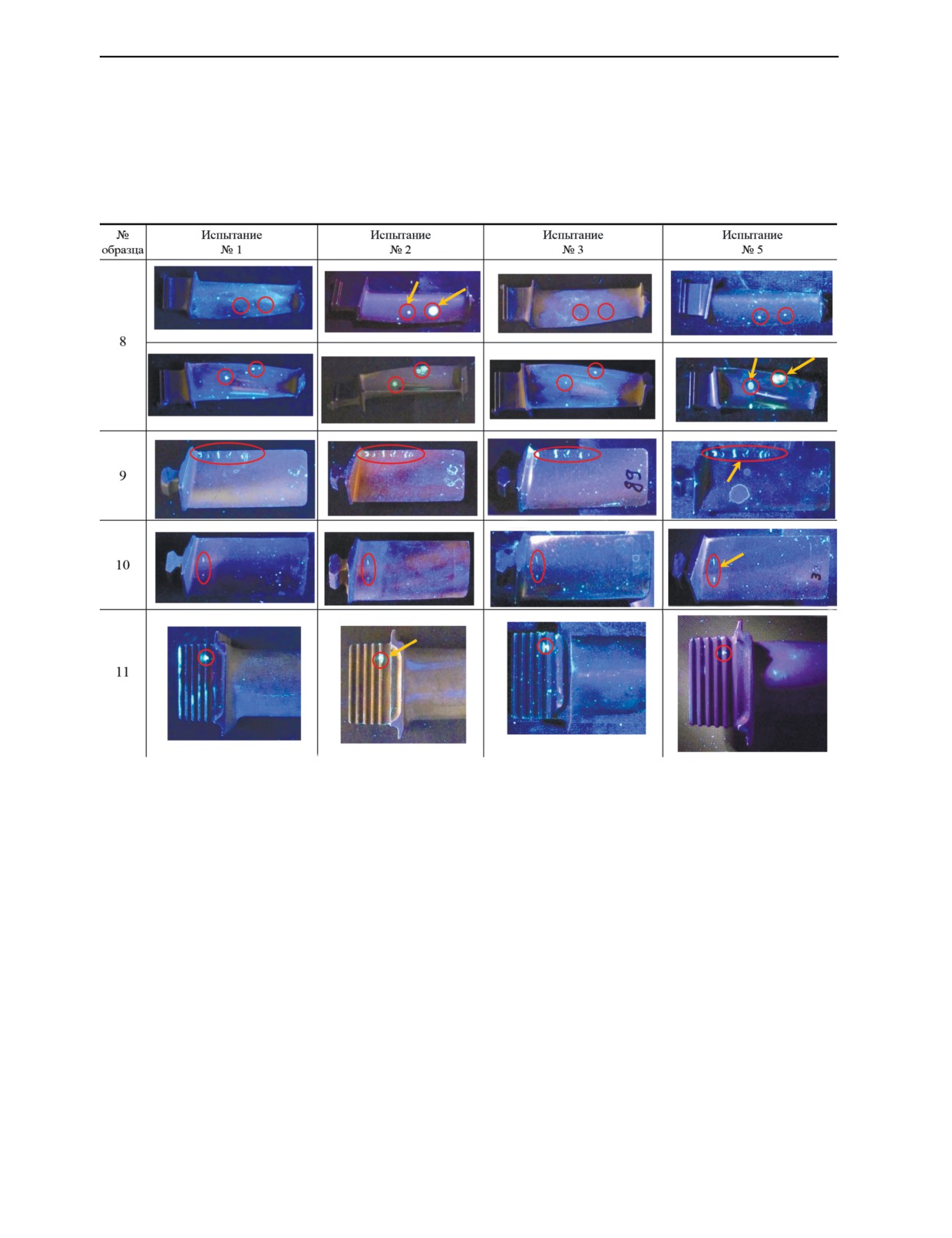

В табл. 1—3 показаны результаты испытаний образцов и натурных деталей капиллярным мето-

дом контроля по следующим технологическим режимам:

испытание № 1 — стандартная технология;

испытание № 2 — стандартная технология с использованием ультразвукового способа интен-

сификации при нанесении индикаторного пенетранта погружением;

испытание № 3 — стандартная технология с использованием ультразвукового и температурно-

го способа интенсификации при нанесении индикаторного пенетранта погружением нагретых ОК;

испытание № 4 — стандартная технология с использованием ультразвукового и температурного спо-

соба интенсификации с нагревом при нанесении индикаторного пенетранта погружением нагретых ОК;

испытание № 5 — вакуумный способ интенсификации нанесения индикаторного пенетранта с

использованием специализированной автоматизированной установки.

В табл. 1 зона с дефектом расположена в центре образца, в табл. 2, 3 зоны с дефектом обведены

на всех образцах овалом. Наилучшие результаты контроля указаны стрелкой.

Таблица

1

Результаты капиллярного люминесцентного контроля образцов (см. рис. 3б) с трещинами в поверхностном

азотированном слое

Дефектоскопия

№ 11

2019

64

И.И. Кудинов, А.Н. Головков, С.И. Куличкова, Д.С. Скоробогатько

Осмотр и фотографирование контролируемой поверхности осуществлялся под ультрафиолето-

вым светом при интенсивности излучения 2900 мкВт/см2 (в соответствии с требованиями ГОСТ

18442) через 60 мин после нанесения проявителя.

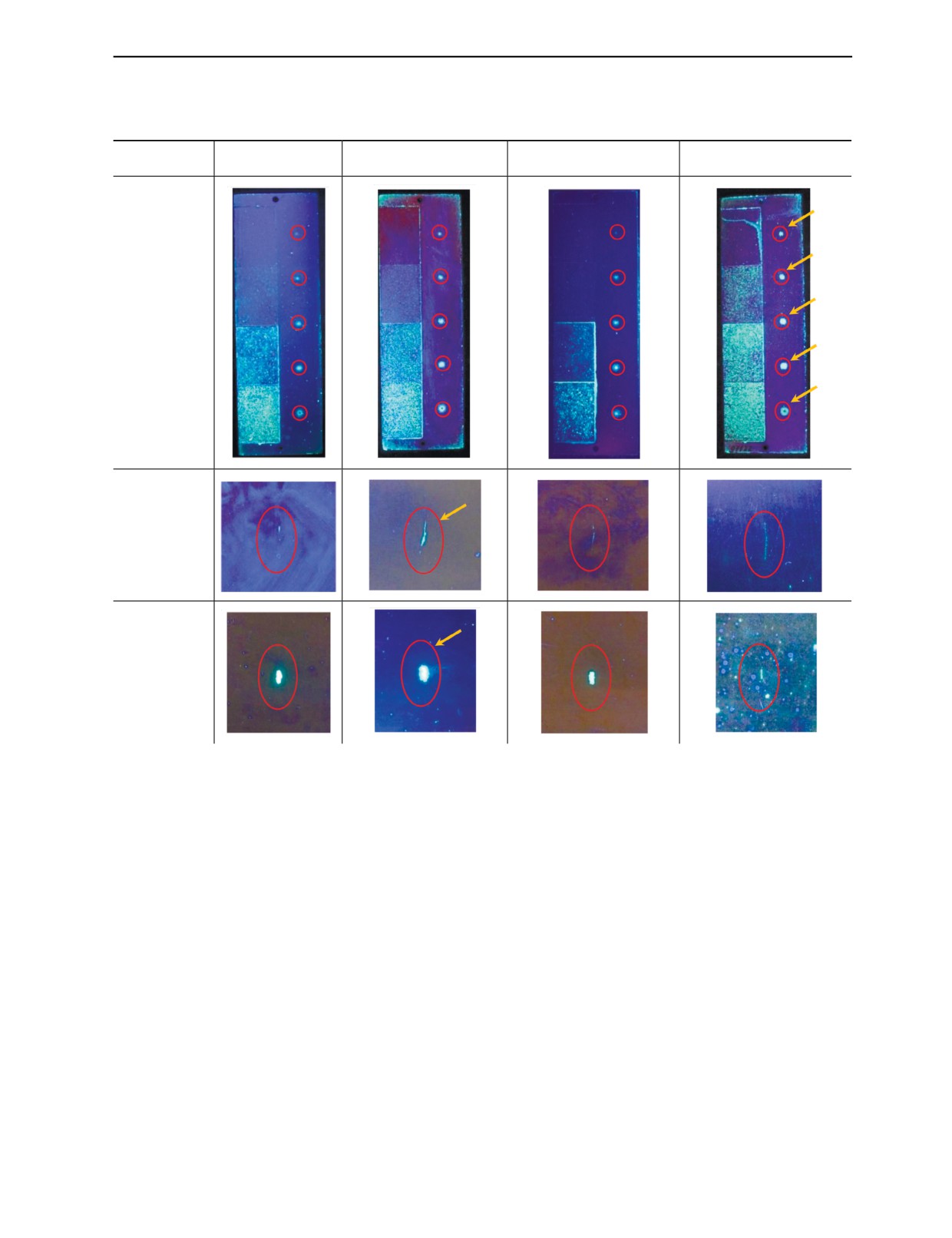

Таблица

2

Результаты капиллярного люминесцентного контроля лопаток (см. рис. 4 а—в) с естественными дефектами:

трещиной и порой

По результатам пяти испытаний, показанных в табл. 1, при контроле пластин с трещинами в

азотированном слое было установлено, что применяемый комбинированный способ интенсифика-

ции (испытание № 4) привел к ухудшению обнаружения дефектов по сравнению с результатами

испытаний, полученных по стандартной технологии капиллярного контроля без способов интен-

сификации (испытание № 1). Поэтому в дальнейших экспериментальных исследованиях испыта-

ние № 4 было исключено.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Из представленных в табл. 1—3 результатов видно, что наибольший эффект для образцов № 1,

2, 3, 4, 8, 9, 10, 12 (с точки зрения конечного результата капиллярного контроля — выявление/

невыявление дефектов на образцах) получен при использовании вакуумного способа интенсифи-

кации (испытание № 5). При проведении испытаний № 5 индикации от дефектов, содержащихся

на поверхности образцов № 1, 2, 3, 4, 8, 9, 10, 12, имеют наибольшую яркость и контрастность по

сравнению с другими испытаниями.

Для образцов № 5, 11, 13, 14 наибольший эффект был достигнут при применении ультразвуко-

вого способа интенсификации. При проведении испытаний № 2 индикации от дефектов, содержа-

щихся на поверхности образцов № 5, 11, 13, 14, имеют наибольшую яркость и контрастность по

сравнению с другими испытаниями.

Дефектоскопия

№ 11

2019

Оценка эффективности применения различных способов интенсификации...

65

Таблица

3

Результаты капиллярного люминесцентного контроля контрольного образца № 2 по ГОСТ Р ИСО 3452—3 и

образцов с трещиной малоцикловой усталости (см. рис. 3а)

№

Испытание

Испытание

Испытание

Испытание

образца

№ 1

№ 2

№ 3

№ 4

12

13

14

На образце № 13 с трещиной малоцикловой усталости при вакуумном способе интенсифика-

ции полнота выявления дефекта выше, а яркость и контрастность индикаторного рисунка ниже,

чем при ультразвуковом способе.

При использовании комбинированного способа интенсификации при воздействии ультра-

звуковых колебаний на предварительно нагретую деталь (испытание № 3) заполнение полостей

дефектов индикаторной жидкостью на образце № 6 наиболее эффективное. Из табл. 1 видно, что

свечение от дефекта наиболее яркое и контрастное.

На образце № 7 яркость и контрастность индикаторного рисунка от трещины, а также полно-

та ее выявления ухудшается в процессе проведения испытаний, что обусловлено неполным уда-

лением остатков дефектоскопических материалов из полости трещины при подготовке поверх-

ности перед контролем. Это послужило причиной ее невыявления.

На образцах № 8 и 13 дефекты при проведении капиллярного контроля по стандартной тех-

нологии не обнаружены контролерами.

Применение комбинированного способа интенсификации при воздействии ультразвуковых

колебаний на предварительно нагретую деталь с ее погружением в предварительно нагретую

индикаторную жидкость (испытание № 4) приводит к ухудшению результатов капиллярного кон-

троля по сравнению с испытанием, проведенным по стандартной технологии капиллярного кон-

троля, рекомендованной производителем набора дефектоскопических материалов и отраслевым

стандартом (испытание № 1).

Дефектоскопия

№ 11

2019

66

И.И. Кудинов, А.Н. Головков, С.И. Куличкова, Д.С. Скоробогатько

ВЫВОДЫ

Проведен анализ различных способов интенсификации процесса заполнения полости не-

сплошности пенетрантом. Установлено, что их применение невозможно для большинства наборов

дефектоскопических материалов российского производства, так как они имеют низкую температу-

ру вспышки, являются токсичными и взрывопожароопасными.

Экспериментально показано, что наиболее эффективными являются вакуумный и ультразву-

ковой способы интенсификации для обнаружения как производственных, так и эксплуатационных

дефектов.

В результате проведенной работы экспериментально подтверждено, что интенсификация про-

цесса способствует увеличению яркости и контрастности выявления дефектов при минимальном

фоновом свечении на поверхности объекта контроля.

Экспериментально установлено, что использование комбинированного способа интенсифика-

ции (испытание № 4 — стандартная технология с использованием ультразвукового и температур-

ного способов интенсификации) способствует ухудшению контроля по сравнению с результатами

испытаний, полученных по стандартной технологии капиллярного контроля, рекомендованной

производителем набора дефектоскопических материалов и отраслевым стандартом.

Экспериментально показано, что внедрение в автоматизированный процесс капиллярного кон-

троля новых технологий с использованием ультразвукового и вакуумного способов интенсифи-

кации заполнения полостей дефектов проникающей жидкостью позволит повысить чувствитель-

ность контроля за счет усиления яркости, контрастности и полноты выявления индикаторного ри-

сунка, а, следовательно, повысить вероятность обнаружения дефектов, не обнаруживаемых при

использовании стандартной технологии.

СПИСОК ЛИТЕРАТУРЫ

1.

Каблов Е.Н. Контроль качества материалов — гарантия безопасности эксплуатации авиацион-

ной техники //Авиационные материалы и технологии. 2001. № 1. С. 3—8

2. Луценко А.Н., Славин А.В., Ерасов В.С., Хвацкий К.К. Прочностные испытания и исследо-

вания авиационных материалов // Авиационные материалы и технологии. 2017. № S. С. 527—546.

3. Луценко А.Н., Перов Н.С., Чабина Е.Б. Новые этапы развития Испытательного центра // Авиа-

ционные материалы и технологии. 2017. № S. С. 460—468. DOI: 10.18577/2071-9140-2017-0-S-460-468

4. Каблов Е.Н. Россия на рынке интеллектуальных ресурсов // Эксперт. 2015. № 28(951). С. 48—51.

5. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегиче-

ских направлений развития материалов и технологий их переработки на период до 2030 года» // Авиа-

ционные материалы и технологии. 2015. № 1. С. 3—33. DOI: 10.18577/2071-9140-2015-0-1-3-33

6. ГОСТ 18442—80. Неразрушающий контроль. Капиллярные методы. М.: Издательство стандар-

тов, 1980. 24 с.

7. Гурвич А.К., Ермолов И.Н., Сажин С.Г. Неразрушающий контроль. Общие вопросы. Контроль

проникающими веществами. М.: Высшая школа, 1992. 242 с.

8. Беда П.И., Выборнов Б.И., Глазков Ю.А., Луцько С.П., Самойлович Г.С., Шелехов Г.С. Нераз-

рушающий контроль металлов и изделий. М.: Машиностроение, 1976. 456 с.

9. Гинберг А.М., Федотова Н.Я. Ультразвук в гальванотехнике. М.: Металлургия. 1969, 208 с.

10. Клюев В.В., Евлампиев А.И., Попов С. Д., Сажин С.Г., Муравьева Л.Д., Добротин С.А., Поло-

винкин А.В., Кондратьев Ю.Н., Федосенко Ю.К., Герасимов В.Г., Покровский А.Д., Останин Ю.Я.

Неразрушающий контроль и диагностика / Справочник. М.: Машиностроение, 2003. 656 с.

11. Филинов М.В., Прохоренко П.П. Физические основы и средства капиллярной дефектоскопии.

М.: Физматлит, 2008. 306 с.

12. Чертищев В.Ю. Оценка вероятности обнаружения дефектов акустическими методами в зави-

симости от их размера в конструкциях из ПКМ для выходных данных контроля в виде бинарных

13. Куличкова С.И., Головков А.Н., Кудинов И.И., Лаптев А.С. Современные дефектоскопические

материалы, оборудование и автоматизация процесса капиллярного неразрушающего контроля // Кон-

троль. Диагностика. 2019. № 2 С. 52—57 DOI: 10.14489/td.2019.02.pp052-057

14. ГОСТ Р ИСО 3452—3—2009. Контроль неразрушающий. Проникающий контроль. Часть 3.

Испытательные образцы. М.: ФГУП «ВНИИОФИ», 2010. 11 с.

15. ОСТ 1 90282—79. Качество продукции. Неразрушающий контроль. Капиллярные методы.

М.: ФГУП «ВИАМ», 1979. 50 с.

Дефектоскопия

№ 11

2019