Акустические методы

УДК 620.179.16:620.179.14

АНАЛИЗ РАЗВИТИЯ ДЕФЕКТОВ РЕЛЬСОВ ПО РЕЗУЛЬТАТАМ

МНОГОКАНАЛЬНОГО ПЕРИОДИЧЕСКОГО КОНТРОЛЯ

© 2019 г. А.А. Марков1,*, Е.А. Максимова1, А.Г. Антипов2

1ОАО «Радиоавионика», Россия 190005 Санкт-Петербург, Троицкий пр., 4Б

2Санкт-Петербургский государственный университет, Россия 199034 Санкт-Петербург,

Университетская наб., 7/9

E-mail: *amarkovspb@gmail.com

Поступила в редакцию 18.07.2019; после доработки 19.08.2019

Принята к публикации 30.08.2019

Системы неразрушающего контроля (НК) рельсов являются многоканальными и используют одновременно не-

сколько методов: ультразвуковые (УЗ), магнитодинамические (МД), визуальные и др. При периодической дефекто-

скопии рельсов сложно осуществлять мониторинг состояния рельсов и отслеживать тенденцию развития дефектов

одновременно по многим (до 14) каналам и нескольким параметрам сигналов УЗ и магнитного контроля. Предложены

подходы к разработке обобщающего (интегрального) параметра, учитывающего основные характеристики сигналов

от дефектов одновременно по всем каналам (методам) контроля. С использованием этого параметра выполнен анализ

развития разнообразных дефектов в головке рельсов при многократном (до 17 раз) контроле. Как и ожидалось, раз-

витие дефектов головки продольной ориентации происходит за достаточно продолжительный промежуток времени

(до 4 лет). В то же время поперечные трещины, являющиеся наиболее опасными из-за возможности внезапного из-

лома рельса, развиваются достаточно быстро (0,5 — 4 мес.). Обращено внимание на существенную нестабильность

сигналов УЗ дефектоскопии при многократном контроле и закономерные изменения сигналов магнитного контроля.

Показана возможность мониторинга развития дефектов рельсов и принятия упреждающих мер по своевременному

изъятию опасных дефектов. Предложенные подходы могут быть использованы при мониторинге развития дефектов

и в других отраслях НК.

Ключевые слова: многоканальный контроль, ультразвуковой метод, магнитный (MFL) метод, периодический кон-

троль, дефекты рельсов, обобщающий параметр, развитие дефекта.

DOI: 10.1134/S0130308219120017

ВВЕДЕНИЕ

В процессе эксплуатации уложенных в железнодорожный путь рельсов в них развиваются

усталостные дефекты. Наиболее нагружаемым сечением рельса, испытывающим максимальные

нагрузки от колес подвижных составов, является головка рельсов. Именно здесь образуется около

70 % от всех дефектов рельсов.

Для своевременного обнаружения опасных дефектов, недопущения изломов рельсов и вы-

званных ими чрезвычайных происшествий, на железных дорогах ОАО «РЖД» применяются более

4,7 тыс. единиц разнообразных средств дефектоскопии рельсов (съемные дефектоскопные тележ-

ки, дефектоскопные автомотрисы, вагоны-дефектоскопы, диагностические комплексы и др. сред-

ства). Наиболее эффективными средствами являются диагностические комплексы, размещенные

на вагонах-дефектоскопах, обеспечивающие контроль рельсов одновременно несколькими метода-

ми на скоростях до 60 км/ч [1]. В качестве примера можно привести дефектоскопический комплекс

«АВИКОН-03М», имеющий до 14 каналов контроля на каждую нитку пути, где одновременно

реализуются:

несколько УЗ методов контроля;

магнитодинамический метод (в зарубежной литературе используется термин «Метод рассеяния

магнитного потока» — MFL [2]);

видеорегистрация рельсового пути, позволяющая анализировать фотоизображения дефектных

сечений рельсов совместно с дефектоскопическими сигналами.

Дефектоскопические сигналы по всем методам и каналам контроля, регистрируемые комплек-

сом в процессе сплошного контроля рельсов, отображаются на комплексных дефектограммах в

виде разверток типа В.

Несмотря на широкое разнообразие дефектов в головке (20 типов по классификатору [3]), их

можно разделить на две большие группы: поперечные трещины (дефекты II группы) и продольные

трещины (дефекты I и III групп).

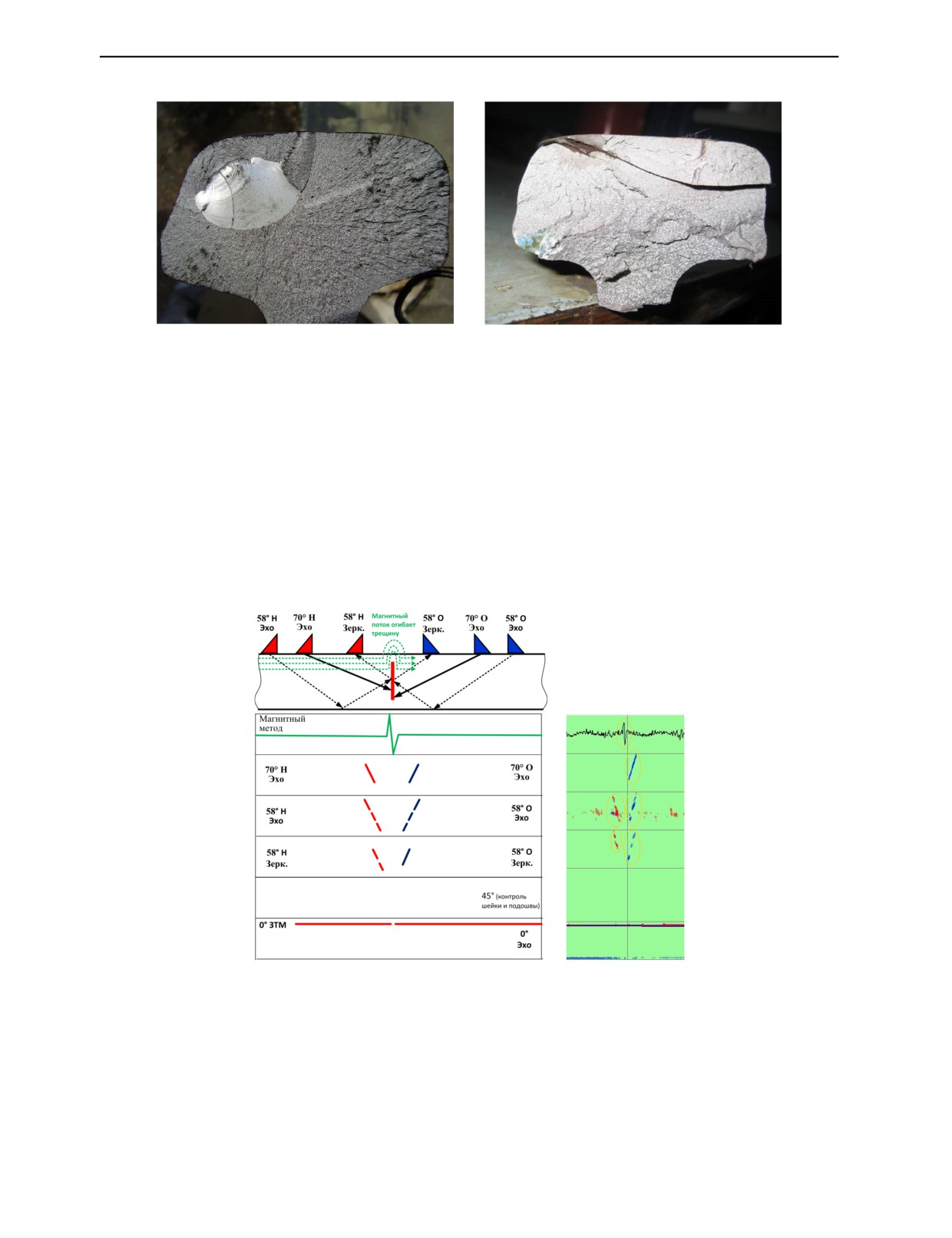

В последние два десятилетия все усилия разработчиков дефектоскопической техники были на-

правлены на обнаружение поперечных трещин в головке рельсов (рис. 1а). Эти дефекты являют-

4

А.А. Марков, Е.А. Максимова, А.Г. Антипов

а

б

Рис. 1. Дефекты в головке рельсов:

а — поперечная трещина с зеркальной поверхностью; б — продольная трещина во всю ширину головки.

ся наиболее опасными, так как при достижении определенного размера по сечению головки они

могут привести к внезапному излому рельса.

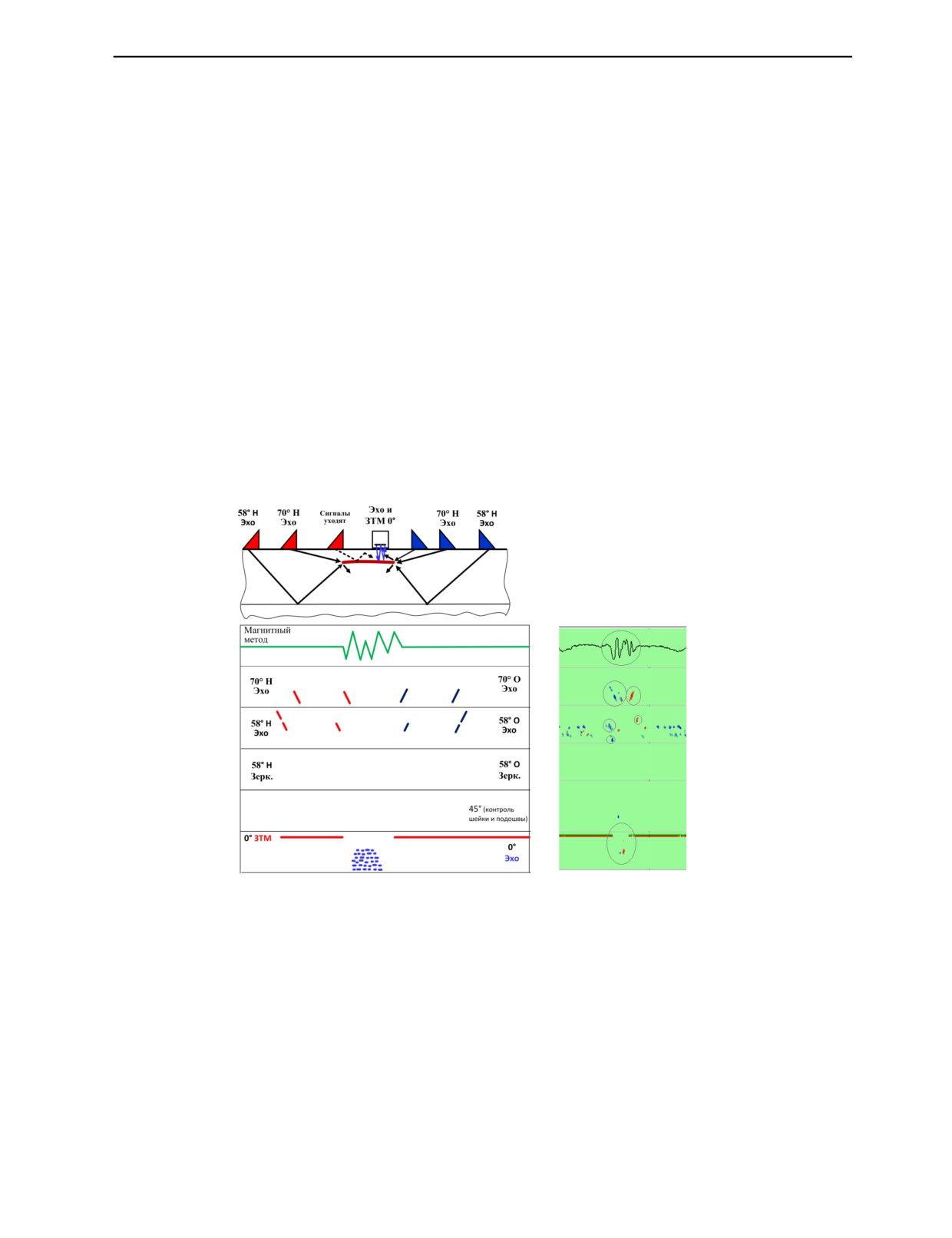

Для выявления поперечных трещин во всех средствах дефектоскопии применяются ультразву-

ковые наклонные пьезоэлектрические преобразователи (ПЭП) с углами ввода УЗ колебаний α = 58

и 70° (рис. 2). Эхо- и зеркальный методы (методы отражения) основаны на отражении от дефектов

УЗ лучей, вводимых с поверхности катания рельсов под разными углами. При эхометоде фикси-

руют эхосигналы, отраженные от колец роста и от кромок дефектов. Зеркальный метод позволяет

фиксировать эхосигналы, отраженные от трещин с зеркальной поверхностью (как на рис.1а), плохо

обнаруживаемых по эхометоду.

а

б

Рис. 2. Формирование сигналов от поперечных трещин в головке рельсов:

а — процесс озвучивания трещины с двух сторон УЗ наклонными (Н—наезжающими и О—отъезжающими) ПЭП; б — сигналы

от реальной трещины на дефектограмме вагона-дефектоскопа.

На УЗ дефектограммах (B-сканах) от поперечных трещин формируются группы эхосигналов

в виде наклонных линий (групп или «пачек» сигналов) (см. рис. 2). Чем больше размер трещин,

тем больше амплитуда эхосигналов и больше размеры пачек сигналов в отведенных зонах отобра-

жения. Появление сигналов в зеркальных каналах 58° свидетельствует о значительном развитии

дефекта. Трещины поперечной ориентации, как правило, не препятствуют прохождению УЗ лучей

Дефектоскопия

№ 12

2019

Анализ развития дефектов рельсов по результатам многоканального...

5

прямого преобразователя 0° до подошвы рельса и обратно в ПЭП (зеркально-теневой метод —

ЗТМ). Поэтому над указанными дефектами донный сигнал или не прерывается, или пропадает

кратковременно при значительном развитии или наклонной ориентации трещины.

Магнитодинамический метод контроля реализуется с помощью намагничивания рельсов при

движении дефектоскопного средства и регистрации изменения (отклика) напряженности маг-

нитного поля над дефектными сечениями (трещинами) при их обтекании магнитным потоком

(см. рис. 2). При реализации эффективной системы намагничивания рельсов метод позволяет об-

наруживать дефекты в головке рельсов на глубине до 20 мм [4]. На дефектограмме от поперечной

трещины в головке рельсов формируется короткий по длительности двухполярные импульс (пе-

редний фронт сигнала обычно имеет положительную полярность). Чем больше размер трещины,

тем больше амплитуда магнитного отклика. При выходе развитой трещины на наружную поверх-

ность головки величина сигнала достигает всей высоты зоны отображения (рис. 2а).

Продольные трещины в головке рельсов, развивающиеся в горизонтальном направлении

(см. рис. 1б), являются менее опасными дефектами (чем поперечные трещины).

Естественно, продольные дефекты лучше фиксирует прямой преобразователь с углом ввода 0°,

реализующий зеркально-теневой и эхометоды (рис. 3). ЗТМ (метод прохождения) основан на ана-

лизе ослабления амплитуды донного сигнала над дефектным сечением. На дефектограмме наблю-

дается пропадание линии донного сигнала, приблизительно равное реальной длине продольной

трещины в головке рельса. Ниже отображаются эхосигналы, многократно отраженные от горизон-

тальной поверхности расслоения в виде горизонтальных линий.

а

б

Рис. 3. Формирование сигналов от продольных трещин в головке рельсов:

а — озвучивание кромок трещины УЗ наклонными ПЭП; б — дефектограмма с реальной трещиной по коду 30.

При наклонном вводе УЗ колебаний, в основном, фиксируются отражения от краев продольных

трещин за счет формирования дифрагированных волн (рис. 3а), однако, как правило, они имеют

незначительные амплитуды.

В магнитном канале формируются меньшие по амплитуде (по сравнению с поперечными тре-

щинами), но более протяженные по длительности импульсы, имеющие несколько отрицательных и

положительных выбросов (первая полуволна обычно имеет отрицательную полярность).

Действительно, на реальных дефектограммах продольные трещины в головке рельсов фикси-

руются наклонными УЗ каналами гораздо слабее, чем поперечные трещины (см. рис. 2б и 3б).

Согласно публикациям ВНИИЖТ [5] и нашим исследованиям [6], на отечественных железных

дорогах в последние годы поперечные трещины составляют всего 20 % от всех дефектов в головке

Дефектоскопия

№ 12

2019

6

А.А. Марков, Е.А. Максимова, А.Г. Антипов

рельсов. 80 % дефектов головки являются продольными трещинами, залегающими в поверхност-

ных и подповерхностных зонах на глубине 5—15 мм.

По требованиям [3] любой дефект в виде продольной трещины в головке рельсов на глубине

более 8 мм, или протяженностью по длине более 70 мм (независимо от глубины), считается опас-

ным (остродефектный рельс по коду 30.1-2) и подлежит немедленному изъятию из пути. При этом

на отдельных (Октябрьской, Московской) железных дорогах в 2016—2018 гг. около половины изъ-

ятых из пути рельсов имели продольные расслоения в головке.

1. ОСОБЕННОСТИ ТЕХНОЛОГИИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ РЕЛЬСОВ

За последние десятилетия на сети железных дорог ОАО «РЖД» сложилась эффективная систе-

ма неразрушающего контроля рельсов в процессе их эксплуатации. С внедрением системы сплош-

ной регистрации сигналов контроля на съемных дефектоскопах (начиная с 2002 г.) и с созданием

региональных центров диагностики и мониторинга (РЦДМ) появилась возможность накапливать и

анализировать информацию в единой (для каждого региона) информационной базе.

С учетом совершенствования технологии прокатки рельсов [7] и возросших возможностей

средств диагностики [1] в последние годы удалось оптимизировать (уменьшить в 1,5-2,0 раза) пе-

риодичность контроля рельсов с учетом пропущенного тоннажа, грузонапряженности и условий

эксплуатации. Однако, даже с учетом требований новой нормативно-технической документации

(НТД), периодичность контроля наиболее грузонапряженных участков пути составляет до 60 раз

в год (до пяти раз в месяц) [8]. Такая высокая периодичность контроля позволяет накапливать ин-

формацию о дефектном сечении рельса и, как будет показано ниже, создает возможность монито-

ринга дефектов по результатам НК.

Таким образом, современная технология НК рельсов характеризуется следующими особенно-

стями:

1. Комплексное использование нескольких методов НК (УЗ + МД + видеорегистрация) для по-

иска дефектов в рельсах.

2. Многоканальный контроль (до 14 каналов на каждую нитку рельсового пути).

3. Нормирование параметров дефектоскопирования (по НТД) и контроль их выполнения при

анализе дефектограмм благодаря их документированию.

4. Регистрация сигналов по всем каналам и методам контроля на всем протяжении контроли-

руемого пути (дефектограммы) с минимальной дискретностью (через 2—5 мм по длине рельса).

5. Знание точных координат участков контроля (по данным одометра: путь, нитка, км, м, см и

GPS-координаты).

6. Регулярный (периодический) контроль (до 20—60 раз/год) рельсов.

7. Сбор и хранение всей информации в едином аналитическом центре.

Периодичность при комплексной проверке рельсов в пути рассчитывается по методике [8, При-

ложение 1] с учетом пропущенного тоннажа и грузонапряженности на определенном участке кон-

троля, установленной скорости движения поездов и среднего значения Р выхода остродефектных

рельсов (ОДР) на 1 км пути. Как видно, результаты дефектоскопирования при этом учитываются

усредненным параметром Р и распространяются на весь контролируемый участок пути.

С учетом этих и дополнительных эксплуатационных параметров (климатические условия,

шлифовка рельсов и др.) в работе [9] предложен алгоритм прогнозирования отказов рельсов на

анализируемом участке пути. Алгоритм и методика дают возможность учесть влияние повышения

осевой нагрузки или скорости движения поездов, различных конструктивных параметров подвиж-

ного состава и пути на усталостную долговечность рельсов.

Однако предложенная методика практически не учитывает информативные параметры сигна-

лов от дефекта, получаемые при НК рельсов, и не позволяет прогнозировать развитие локальных

дефектов рельсов для принятия упреждающих мер: установки накладок на дефектное сечение или

своевременное изъятие их из пути.

2. ПОСТАНОВКА ЗАДАЧ (ПРОБЛЕМЫ МОНИТОРИНГА)

Рассмотренные выше особенности действующей технологии НК рельсов создают предпосыл-

ки к мониторингу состояния дефектных сечений рельсов по результатам дефектоскопии. Однако

внедрению передовой технологии, обещающей значительную экономию ресурсов без снижения

достигнутого уровня безопасности движения поездов, препятствует ряд нерешенных проблем. Од-

ной из основных задач является синхронизация дефектограмм для точного определения координат

Дефектоскопия

№ 12

2019

Анализ развития дефектов рельсов по результатам многоканального...

7

дефектного сечения, контролируемого в разные периоды времени, охватывающие весь жизненный

цикл развития дефекта: от момента зарождения (начала фиксации дефекта хотя бы одним каналом)

до достижения сигналов критических размеров.

Вторая проблема связана с многоканальностью и использованием разных методов контроля в

диагностических комплексах. Каждый метод и, соответственно, каждый отдельный дефектоско-

пический канал при сканировании дефектного сечения формирует «свои» сигналы, отображаемые

по-разному и в разных единицах (мВ, мкс, мм и др.). Сравнение столь разнотипных сигналов при

множестве проездов для определения тенденции их изменения по мере развития дефекта является

самостоятельной проблемой.

Основная цель настоящей работы: оценить возможности анализа развития (мониторинга) де-

фектных сечений в головке рельсов по сигналам многоканального периодического неразрушаю-

щего контроля. Как следует из вышеизложенного, для этого предварительно необходимо решить

задачи синхронизации дефектограмм и найти подходы к формированию обобщающего параметра

сигналов от дефектного сечения. Ниже рассмотрены пути решения этих задач.

3. СИНХРОНИЗАЦИЯ ДЕФЕКТОГРАММ КОНТРОЛЯ РЕЛЬСОВ

Надо отметить, что выделение нужных фрагментов дефектограмм из имеющейся базы (с уче-

том разнонаправленного движения съемных и мобильных средств, наличия нескольких рельсовых

путей на конкретной географической координате, с изменением нитки пути в зависимости от на-

правления движения) является нетривиальной задачей.

Решения этой проблемы основаны на особенности, что топологию рельсовых путей можно

представить в виде графов, в узлах которых находятся стрелочные переводы — важнейшие эле-

менты рельсового пути. Основные узлы стрелочных переводов (остряки, контррельсы, крестовины

и их сердечники и т.п.), а также входящие с состав стрелочных переводов рельсовые стыки могут

быть обнаружены средствами дефектоскопии. Эти конструктивные элементы предлагается исполь-

зовать для «привязки» положения диагностического комплекса к рельсовому пути.

В соответствии с [10], при диагностировании по сигналам НК определяют рельсовые стыки,

вычисляют относительные расстояния между ними, сравнивают полученные величины с заранее

известной матрицей шаблонов расстояний между стыками. Обнаруженные рельсовые стыки, пу-

тем вычисления коэффициента взаимной корреляции, проверяют на соответствие ожидаемым об-

разам, тем самым определяя наличие и тип стрелочного перевода.

Разделение рельсовых путей и соответствующих им баз дефектоскопических данных на участки

между стрелочными переводами позволяет структурировать рельсовый путь, сократить объем хра-

нимой информации в базе и сопоставлять текущий маршрут движения диагностического комплекса

с базой данных ранее записанных дефектограмм как оперативно, так и в лабораторных условиях [11].

Специально разработанная программа, базирующаяся на указанных принципах, позволяет по

сигналам магнитного канала в автоматическом режиме выделять сигналы от стрелочных перево-

дов и определять расстояния между ними. По вычисленным расстояниям оказывается возможным

сопоставить записанные в различное время дефектоскопические данные, чтобы ответить на во-

прос — относятся ли они к одному и тому же участку рельсового пути или нет. При сравнении де-

фектограмм нескольких диагностических проездов также происходит программное выравнивание

участков между соседними стрелочными переводами, что позволяет компенсировать неизбежный,

в практических условиях, разброс показаний одометров разных диагностических средств и мини-

мизировать погрешности определения координат объектов рельсового пути.

Таким образом, используя метаданные, полученные в результате автоматической расшифровки

дефектоскопической информации, программа позволяет извлечь из значительной базы все файлы

конкретного участка пути за несколько лет эксплуатации, на котором обнаружен дефектный рельс

или произошел излом.

4. ИЗМЕРЯЕМЫЕ ПАРАМЕТРЫ СИГНАЛОВ ОТ ДЕФЕКТОВ

Анализ сигналов от дефектов рельсов усложняется тем, что исследуемый дефект головки мо-

жет быть зафиксирован семью ультразвуковыми и одним магнитным каналом рассматриваемого

дефектоскопического комплекса. В результате на комплексной дефектограмме фиксируются раз-

нотипные сигналы (рис. 4а):

магнитный отклик от дефекта, который можно описать двумя параметрами (амплитудой UМД,

длительность импульса τМД);

Дефектоскопия

№ 12

2019

8

А.А. Марков, Е.А. Максимова, А.Г. Антипов

а

τМД

б

UМД

Магнитный

метод

B-развертка

A-развертка

70°— эхо

Время

распространения

УЗ колебаний, мкс

Am

58°— эхо

УЗ методы

∆H

отражения

Amax

I

58°— зерк.

A3

A

A1

2

∆LДC

ЗТМ

∆L

Линия

0°— эхо

донных

Координата пути, мм

Амплитуда сигналов, дБ

сигналов

Uпор

Рис. 4. Измеряемые параметры сигналов от дефектов при контроле разными методами:

а — пример сигналов от дефекта; б — параметры пачки сигналов на развертках типа В и А.

наклонные пачки сигналов в УЗ каналах 70 и 58°(эхо- и зеркальный методы отражения);

прерывание линии донных сигналов протяженностью ΔLДС (метод прохождения — ЗТМ).

На развертке типа B каждая наклонная пачка сигналов в УЗ каналах может быть представлена

несколькими параметрами: условной протяженностью по длине рельса ΔL, мм; условной высотой

ΔH, мкс; амплитудами эхосигналов в пачке Am; глубиной отражателя hд, мм, измеренной по макси-

мальному сигналу в пачке Amaх (рис. 4б).

Таким образом, от одного дефектного сечения в восьми каналах дефектоскопа могут быть по-

лучены до 27—35 измеряемых параметров, что существенно затрудняет анализ развития дефектов.

5. ПОДХОДЫ К РАЗРАБОТКЕ ОБОБЩАЮЩЕГО ПАРАМЕТРА ДЕФЕКТА ПРИ КОНТРОЛЕ

НЕСКОЛЬКИМИ МЕТОДАМИ

Для упрощенного описания дефекта при многоканальном контроле предложено сформулиро-

вать некоторый обобщающий (интегральный) параметр дефекта Kint в виде числа от 0 до 1, который

бы содержал в себе наиболее информативные параметры полученных от дефекта сигналов. При

этом для каждого метода контроля (n-го канала) формируется отдельный показатель Kn. Для приве-

дения разнотипных сигналов к единообразным показателям производится нормирование отдельно

по каждому методу: каждый из элементарных показателей Kn является безразмерной величиной в

диапазоне 0 ≤ Kn ≤ 1. Для нормирования используется типовая модель дефекта с испытательного

участка рельсов (контрольного тупика) в виде поперечной трещины в головке рельса значительно-

го размера, вызывающей максимально возможную реакцию во всех каналах дефектоскопа (табл.1).

Показатели этой модели принимаются за 100 % при нормировании.

Для магнитного канала предлагается измерять амплитуду сигнала с учетом его длительности. В

качестве эталонного сигнала берется отклик от крупной поперечной трещины в виде узкого по дли-

тельности (20 мм) двуполярного импульса с максимально возможной амплитудой и нормальным

распределением по продольной координате. Взятый по модулю сигнал от дефекта ограничивается

эталонным сигналом, интегрируется по продольной координате и нормируется на интеграл от эта-

лона. Получившееся число в диапазоне от нуля до единицы и принимается за показатель дефекта

по магнитному каналу.

Таким образом, каждому из имеющихся N дефектоскопических каналов можно сопоставить

число Kn, которое интерпретируется как вероятность наличия существенного дефекта, полученная

исходя из данных n-го метода, безотносительно данных остальных методов. Наша дальнейшая за-

дача — построить на основе элементарных показателей интегральный показатель Kint. Он должен

Дефектоскопия

№ 12

2019

Анализ развития дефектов рельсов по результатам многоканального...

9

Таблица

1

Параметры эталонного дефекта по каждому методу

Метод (канал)

Изображение эталонного сигнала

Описание

Магнитный

Импульс, амплитудой во всю высоту

зоны регистрации (UМД = 1),

протяженностью τмд = 20 мм

УЗ методы отражения

Наклонные пачки сигналов высотой

(эхометоды 70 и 58°, зеркальный 58°)

во всю зону регистрации (пачки в

наезжающем «Н» и отъезжающем

«O» каналах рассматриваются

отдельно)

Н

О

Метод прохождения (ЗТМ, α = 0°)

Величина пропадания линии донных

сигналов (ДС) над трещиной

∆L

ДC

вобрать в себя информацию, содержащуюся во всех элементарных показателях и за счет этого

давать более достоверную оценку вероятности присутствия дефекта.

Математически задача выражается в отыскании функции от N переменных

Kint = F(K1, K2, …, KN),

выдающей значение в диапазоне . Можно выделить ряд дополнительных требований к такой функции:

F(0, 0, …, 0) = 0,

F(1, 1, …, 1) = 1

(1)

(экстремальные значения достигаются при особых значениях аргументов),

F

(

K

,, K

,, K

)

≤F

K

,, K

,, K

при

K

≤

(2)

1

n

N

(

1

n

N

)

n

n

(монотонное возрастание при увеличении любого из аргументов).

Основное же требование к функции F(K1, K2, …, KN) заключается в том, чтобы она выдавала

значения, близкие к экспертной оценке вероятности присутствия дефекта на достаточно предста-

вительной выборке данных. Таким образом, для определения вида функции интегрального показа-

теля нам нужно располагать набором данных

(s)

(s)

(s)

k

,k

, ...,k

,

s=1,2, ...,S,

{

1

2

N

}

(s)

вместе с соответствующими экспертными оценками

k

. Количество данных в наборе S должно

e

быть велико по сравнению с количеством элементарных показателей N.

Задачу определения функции преобразования F несколько сужают за счет процедуры параме-

тризации. А именно, ищут F в некотором классе функций, характеризующимся набором параме-

тров am (m = 1, …, M),

K

=F

a

,,a

K

,, K

int

(

1

M

1

N

)

Дефектоскопия

№ 12

2019

10

А.А. Марков, Е.А. Максимова, А.Г. Антипов

Изменяя параметры, можно варьировать вид функции в довольно широких пределах, минимизируя

расхождение между выдаваемыми функцией F значениями и экспертными оценками. Таким об-

разом, задача сводится к проблеме оптимизации по конечному набору параметров am, m = 1, …, M.

В качестве примера можно взять линейную функцию преобразования элементарных показате-

лей в интегральный:

K

int

=a

1

K

1

+a

2

K

2

++a

N N

K

(3)

Количество подбираемых параметров здесь равно числу интегральных показателей M = N, а на

неотрицательные коэффициенты am наложено дополнительное ограничение

M

∑a

m

=

1.

m=1

Очевидно, что условия (1) — (2) выполняются.

Коэффициенты am в (3), по сути, определяют вес отдельного элементарного показателя в инте-

гральном. Чем больше коэффициент, тем более важным является данный показатель по сравнению

с другими, и наоборот — малый вес указывает на несущественность соответствующего показателя

в итоговой оценке.

В настоящей работе при расчете интегрального показателя за основу взята формула (3), в кото-

рой коэффициенты при элементарных показателях равны друг другу an = 1/N.

Дополнительно учитывается тот факт, что зеркальный метод контроля предназначен для об-

наружения опасных поперечных трещин в головке рельсов значительного развития. Поэтому,

если от рассматриваемого дефекта были зафиксированы сигналы в зеркальных каналах, инте-

гральный параметр Kint предлагается дополнительно домножить на коэффициент amir = 1,25.

а

1

б

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

1

2

3 4

5

6

7 8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Время наблюдения, мес.

Рис. 5. Оценка развития дефекта за 20 мес.:

а — семь дефектограмм с сигналами от дефекта, по которым измерялся параметр Kint; б — график изменения интегрального

параметра дефекта.

На рис. 5 показан пример формирования зависимости интегрального параметра дефекта Kint,

рассчитанного по формуле (3), от времени.

Наблюдаются увеличение сигналов от дефекта на семи дефектограммах, полученных за

20 мес. наблюдения (рис. 5а), и постепенный рост параметра Kint, отражающего суммарное раз-

витие этих сигналов.

Дефектоскопия

№ 12

2019

Анализ развития дефектов рельсов по результатам многоканального...

11

6. ЗАКОНОМЕРНОСТИ РАЗВИТИЯ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ ТРЕЩИН

В ГОЛОВКЕ РЕЛЬСОВ

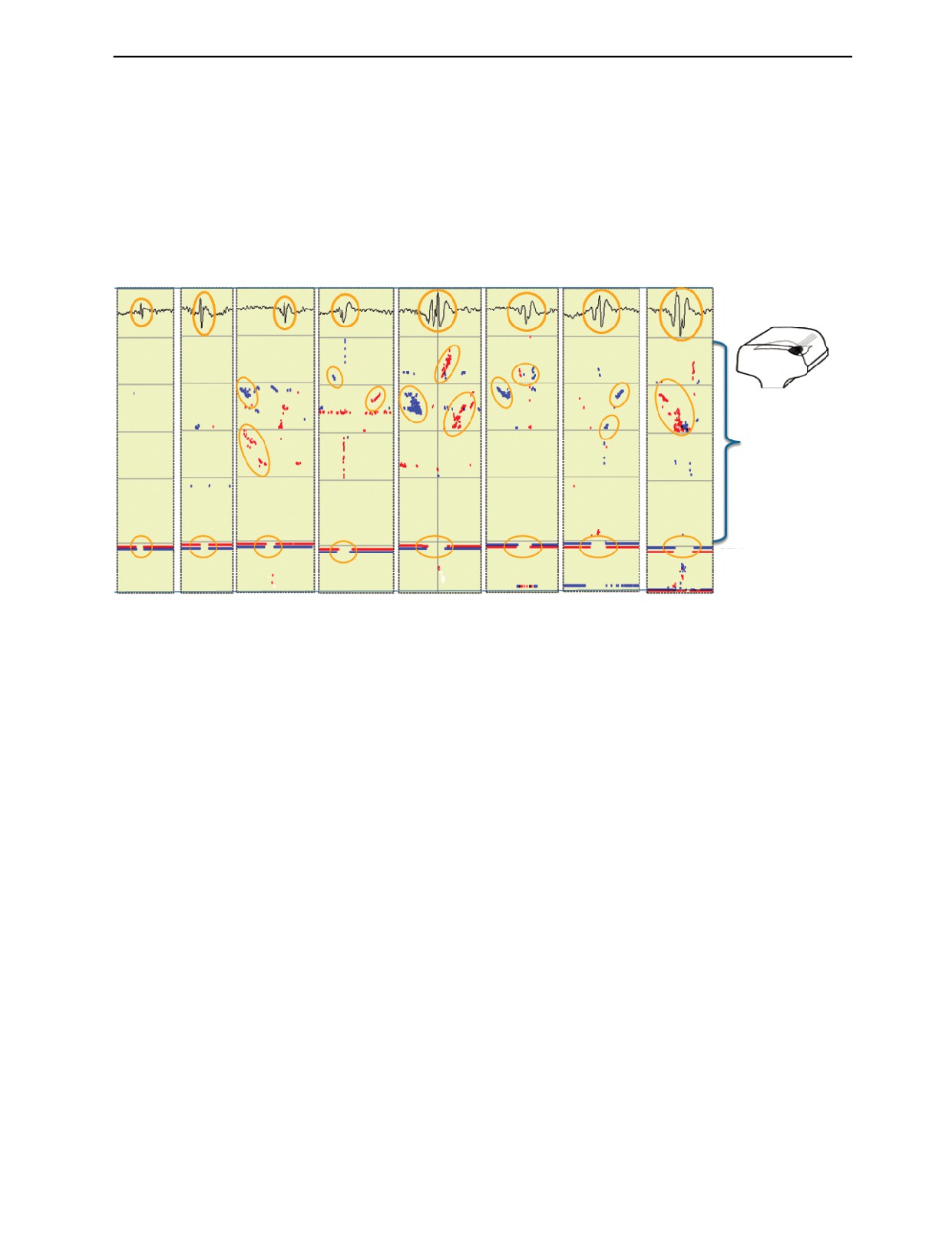

С использованием разработанного способа синхронизации дефектограмм периодическо-

го контроля участков пути (см. разд. 3) и соответствующего программного обеспечения стало

возможным проследить жизненный цикл развития разнообразных дефектов в головке рельсов.

Проведенный анализ дефектограмм с реальными дефектами показал, что развитие продольных

трещин, как правило, происходит за достаточно продолжительный (до 4 лет и более) промежуток

времени (рис. 6).

МД-метод

УЗ методы

отражения

ЗТМ

(метод прохождения)

1

9

11

28

29

30

33

35

Месяцы

Рис. 6. Фрагменты дефектограмм, полученные за длительный период наблюдения (3 года) и позволяющие анализировать

развитие продольной трещины в головке.

Замечено, что по мере наблюдения первые сигналы от зарождающегося дефекта в головке рель-

сов появляются в магнитном канале (см. рис. 6, МД-метод). В процессе развития трещины по-

степенно увеличиваются амплитуда и длительность магнитного сигнала, формируются несколько

дополнительных положительных и отрицательных импульсов.

Вторым признаком развития дефекта является пропадание линии донного сигнала в этом же

сечении, величина которого также монотонно увеличивается вследствие удлинения трещины

(см. рис. 6, ЗТМ).

По прошествии определенного времени (от нескольких месяцев до 2 лет) начинают появляться

первые сигналы в отдельных УЗ каналах (см. рис. 6, УЗ методы). Причем для продольных трещин

характерно весьма нестабильное поведение сигналов на получаемых при периодическом контроле

дефектограммах — сигналы увеличиваются и уменьшаются, появляются и исчезают, отображают-

ся в разных зонах по глубине. Очевидно, из-за неустойчивости акустического контакта и измене-

ния отражающих свойств дефекта в процессе его развития УЗ эхометоды не позволяют получать

стабильно изменяющиеся сигналы.

Как будет показано ниже, введение интегрального показателя дефекта Kint, усредняющего зна-

чения элементарных показателей Kn, позволяет сгладить нестабильное поведение сигналов отдель-

ных методов и дефектоскопических каналов.

В результате анализа нескольких реальных продольных трещин в головке построены зави-

симость изменения их интегральных параметров за двухлетний период наблюдения (рис.7). Как

видно, увеличение параметров Kint для продольных трещин по времени происходит довольно мед-

ленно. Как известно, эти дефекты развиваются невысокими темпами [9] и формируют довольно

слабые УЗ эхосигналы (по сравнению с поперечными трещинами).

Для поперечных трещин в головке рельсов характерно быстрое развитие сигналов до кри-

тических размеров (за 0,5 — 8 мес.). При периодическом анализе дефектограмм заметен рост

Дефектоскопия

№ 12

2019

12

А.А. Марков, Е.А. Максимова, А.Г. Антипов

1

0,9

0,8

0,7

0,6

0,5

Усредненный график Kint

0,4

0,3

0,2

0,1

0

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

Время наблюдения, мес.

Рис. 7. Изменение параметра Kint от пяти продольных трещин за период 2 года.

амплитуды магнитного импульса и более стабильное (по сравнению с продольными трещинами)

расположение и увеличение УЗ сигналов на развертке типа В (рис. 8а).

Таким образом, с помощью предложенного параметра Kint становится возможным осуществлять

оценку скорости развития сигналов от дефектов. Экстраполируя зависимости Kint от времени (пун-

ктирные линии на рис. 8б), можно спрогнозировать дальнейшее поведение этих сигналов и плани-

ровать сроки замены рельсов с дефектами опасных размеров. Методики оценки остаточного ресурса

различного оборудования по данным изменяющегося параметра изложены, например, в [12].

а

б

1

0,9

0,8

0,7

0,6

0,5

Усредненный график Kint

0,4

0,3

0,2

0,1

1

3

5

Месяцы

0

0

1

2

3

4

5

6

7

8

9

10

Время наблюдения, мес.

Рис. 8. Анализ развития сигналов от поперечных трещин в головке рельса:

а — изменение сигналов на дефектограммах; б — изменение по времени параметра Kint

от трех поперечных трещин и усредненная

кривая.

Весьма важным для практики контроля является и то, что по скорости увеличения параметра

Kint становится возможным определять и вероятный тип дефекта (поперечная или продольная тре-

щина) в головке (рис. 9).

Для каждого типа дефекта целесообразно установить два пороговых уровня параметра Kint:

уровень остаточного ресурса Kост.р (при достижении дефектом значимого размера требующего уси-

Дефектоскопия

№ 12

2019

Анализ развития дефектов рельсов по результатам многоканального...

13

1

а

0,9

Kкрит

0,8

0,7

0,6

0,5

K

ост. р

0,4

0,3

0,2

б

0,1

0

2

4

6

8

10

12

14

16

18

20

Время наблюдения, мес.

Рис. 9. Изучение закономерностей развития сигналов от дефектов с помощью параметра Kint:

а — от поперечной; б — от продольной трещины.

ленного наблюдения) и Kкрит (при достижении дефектом критических размеров, требующих немед-

ленного изъятия из пути).

7. МОНИТОРИНГ ДЕФЕКТОВ РЕЛЬСОВ

Возможный алгоритм действий при мониторинге за дефектным сечением при периодическом

контроле представлен на рис. 10а. При обнаружении дефектного сечения, с помощью специально-

го программного обеспечения производится автоматическая синхронизация файлов дефектограмм

с целью быстрого нахождения предыдущих (ранее полученных) файлов контроля по этому участку.

При этом сигналы от дефектного сечения могут иметь параметры значительно ниже фиксируемых

по действующей НТД.

а

б

Фиксация дефектного сечения,

1

измерение его параметров и Kint

0,9

Kкрит

0,8

0,7

Нахождение предыдущих

0,6

дефектограмм с помощью спец. ПО

Kост. р

0,5

0,4

Выделение дефектоподобных сигналов

0,3

0,2

0,1

Измерение K

int

во всех файлах

0

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

Время наблюдения, мес.

Анализ изменения Kint (тип дефекта)

Нахождение

Фиксация

Построение

предыдущих

дефекта,

линии

Мониторинг

Экстраполяция Kint

(прогнозирование)

с помощью ПО

измерение Kint

тренда

Наблюдение и корректировка линии

тренда (мониторинг)

Планирование упреждающих работ

Рис. 10. Алгоритм действий при мониторинге за дефектным сечением при периодическом контроле:

а — последовательность действий; б — построение кривой изменения Kint и мониторинг дефекта.

Дефектоскопия

№ 12

2019

14

А.А. Марков, Е.А. Максимова, А.Г. Антипов

Во всех файлах производится обнаружение, выделение дефектного сечения и вычисление ин-

тегрального параметра дефекта. По полученным данным строится кривая изменения Kint за время

наблюдения (требуется не менее 3-4 значений). Путем экстраполяции достраивается линия тренда

Kint (показана штриховой линией на рис. 10б), которая прогнозирует скорость дальнейшего разви-

тия сигналов от дефекта. По вычисленной скорости оценивается тип дефекта — продольный или

поперечный. При получении новых файлов контроля дефектного сечения прогнозируемая линия

тренда корректируется и оценивается достижение параметра Kint пороговых уровней. При его при-

ближении к уровню Kост.р следует скорректировать периодичность контроля и усилить наблюдение

за дефектным сечением. Возможно принятие определенных упреждающих мер, например, уста-

новка усиливающей накладки на дефектное сечение [3]. При достижении линии тренда Kint

ко вто-

рому порогу Ккрит требуется предпринять меры для незамедлительного изъятия рельса с опасным

дефектом из пути.

Естественно, пороговые уровни Kост.р и Ккрит зависят от множества первоначальных (тип рель-

са, завод изготовитель и др.) и эксплуатационных (пропущенный тоннаж, грузонапряженность,

климатические условия и др.) факторов. Их определение является отдельной и сложной много-

факторной задачей. Возможность решения этой задачи подтверждается уже начатыми во ВНИИЖТ

(совместно с ведущими в этой области организациями) исследованиями [9,13].

Таким образом, наиболее эффективный контроль рельсов осуществляется диагностическими

комплексами, реализующими разные методы НК (многоканальный контроль). Предлагаемый инте-

гральный параметр Kint позволяет наблюдать динамику развития параметров получаемых от дефек-

тов сигналов при регулярном (2—5 раз в месяц) контроле рельсов. Анализ скорости увеличения

параметра Kint по времени позволяет оценить степень опасности дефекта. За медленно развива-

ющимися, неопасными дефектами, которыми являются продольные трещины в головке рельсов,

целесообразно осуществлять периодический мониторинг.

С учетом того, что количество продольных трещин в головке рельсов по коду 30.1-2 на отдель-

ных железных дорогах ОАО «РЖД» составляет более 50 % из всех обнаруживаемых дефектов [14],

предлагаемая технология мониторинга дефектных сечений является крайне актуальной.

Переход с аварийного регламента замены остродефектных рельсов (замена ОДР без промедле-

ния) на замену дефектных рельсов в плановом порядке позволит Российским железным дорогам

сэкономить значительные материальные и трудовые ресурсы.

ВЫВОДЫ

1. Анализируя сигналы периодического (до 60 раз в год) неразрушающего контроля эксплуати-

руемых железнодорожных рельсов, представляется возможным осуществлять мониторинг отдель-

ных дефектных сечений.

2. При многоканальном контроле информацию по всем параметрам сигналов от дефекта пред-

ложено оценивать с помощью обобщающего (интегрального) параметра.

3. Необходимым условием для внедрения технологии прогнозирования развития дефектов яв-

ляется автоматизация процессов синхронизации дефектограмм (нахождения всех файлов много-

кратного контроля дефектного сечения) и вычисления интегральных параметров.

4. Скорость изменения интегрального параметра зависит от типа дефекта (от поперечных тре-

щин в головке рельсов параметр увеличивается до 3—5 раз быстрее, чем от продольных трещин).

СПИСОК ЛИТЕРАТУРЫ

1. Марков А.А., Кузнецова Е.А. Дефектоскопия рельсов. Формирование и анализ сигналов. Кн. 2.

Расшифровка дефектограмм / Практич. пособие в 2 кн. Под ред. д.т.н. А.А. Маркова. С.Пб.: Ультра

Принт, 2014. 332 с.

2. Ping Wang, Yunlai Gao, GuiYun Tian, Haitao Wang. Velocity effect analysis of dynamic magnetization

in high speed magnetic flux leakage inspection // NDT & E International. 2014. V. 64. P. 7—12.

3. Инструкция «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефект-

ных рельсов». Утв. ОАО «РЖД» от 23.10.2014 г. № 2499р.

Journal of Nondestructive testing. 2019. V. 55. No. 4. P. 277—285. [Антипов А.Г., Марков А.А. Выявляе-

мость дефектов в рельсах магнитным методом // Дефектоскопия. 2019. № 4. С. 21—29.]

5. Шур Е.А., Борц А.И., Сухов А.В., А.Ю. Абдурашитов и др. Эволюция повреждаемости рельсов

дефектами контактной усталости // Вестник ВНИИЖТ. 2015. № 3. С. 3—9.

Дефектоскопия

№ 12

2019

Анализ развития дефектов рельсов по результатам многоканального...

15

6. Марков А.А., Максимова Е.А. Анализ эффективности ультразвуковых и магнитных каналов де-

фектоскопических комплексов при контроле рельсов // Вестник ИжГТУ имени М.Т. Калашникова. 2019.

7. Murav’ev V.V., Tapkov K.A., Len’kov S.V. On the Question of Monitoring Residual Stresses in Selectively

Heat-Strengthened Rails // Russian Journal of Nondestructive testing. 2018. V. 54. No. 10. P. 675—681.

[Муравьев В.В., Тапков К.А., Леньков С.В. К вопросу контроля остаточных напряжений в дифференци-

рованно термоупрочненных рельсах // Дефектоскопия. 2018. Т. 54. № 10. С. 3—9.]

8. Положение о системе неразрушающего контроля рельсов и эксплуатации средств рельсовой де-

фектоскопии в путевом хозяйстве железных дорог ОАО «РЖД». Утв. ОАО «РЖД» от 26.07. 2017 г.

№ 1471/р.

9. Коган А.Я., Абдурашитов А.Ю. Прогнозирование отказов рельсов по дефектам контактно-уста-

лостного происхождения // Вестник ВНИИЖТ. 2014. № 4. С. 3—7.

10. Антипов А.Г., Марков А.А. Патент на изобретение RUS 2671368. Способ магнитного обнаруже-

ния регулярных объектов рельсов. 11.12.2017.

11. Антипов А.Г., Марков А.А. Патент на изобретение RUS 2652673. Способ определения стрелоч-

ных переводов и положения остряков. 26.04.2017.

12. РД 26.260.004-91. Методические указания. Прогнозирование остаточного ресурса оборудования

по изменению параметров его технического состояния при эксплуатации. Утв. концерн «Химнефте-

маш» от 1991.01.01.

13. Горячева И.Г., Захаров С.М., Коган А.Я., Торская Е.В., Шур Е.А., Абдурашитов А.Ю., Борц А.И.,

Заграничек К.Л. Комплексный подход к прогнозированию работоспособности и ресурса рельсов нового

поколения // Бюллетень Объединенного ученого совета ОАО «РЖД». 2017. № 5—6. С. 16—26.

14. Мазов Ю.Н., Шишкин В.И., Сычев В.П. Ресурсосберегающая технология контроля пути мобиль-

ными средствами диагностики // Путь и путевое хозяйство. 2018. № 7. С. 7—9.

Дефектоскопия

№ 12

2019