УДК 620.179.14

О ВОЗМОЖНОСТИ ПРИМЕНЕНИЯ МАГНИТНОЙ ДЕФЕКТОСКОПИИ

РЕЛЬСОВ В ПРОЦЕССЕ ИХ ПРОИЗВОДСТВА

© 2019 г. А.С. Шлеенков1,*,

О.А. Булычев1

, А.Б. Пастухов1, С.А. Шлеенков1

1Институт физики металлов им. Михеева УрО РАН, Россия 620108 Екатеринбург,

ул. Софьи Ковалевской, 18

Поступила в редакцию 12.07.2019; после доработки 16.08.2019

Принята к публикации 11.10.2019

Разработана технология выявления поверхностных дефектов в головке и подошве рельса магнитным методом с

использованием тонкопленочных магниторезистивных датчиков поля. Установка состоит из системы для перемещения

рельса в продольном направлении, намагничивающего соленоида, кассет с датчиками поля для контроля головки и подо-

швы рельса, электромагнита постоянного тока с накладными полюсными наконечниками, «роботизированного» блока

перемещения в поперечном направлении с дополнительной кассетой для выявления длинномерных дефектов (по всей

длине рельса). Электрические сигналы датчиков передаются на аналого-цифровой преобразователь и обрабатываются в

цифровом виде. Показана возможность обнаружения всех, предусмотренных нормативно-технической документацией

ОАО «РЖД», поверхностных дефектов.

Ключевые слова: тонкопленочный магниторезистивный датчик, рельс, магнитная дефектоскопия, электромагнит,

соленоид, аналого-цифровой преобразователь.

DOI: 10.1134/S0130308219120066

ВВЕДЕНИЕ

Неразрушающий контроль, направленный на своевременное обнаружение дефектов рельсов в

процессе их эксплуатации, актуален на всех железных дорогах мира. Основным методом обнару-

жения дефектов во всех странах является ультразвуковой с контактным способом ввода упругих

колебаний. В дополнение к ультразвуковому методу в некоторых случаях используют индукцион-

ный метод, который позволяет выявлять поверхностные и подповерхностные дефекты [1—3].

По статистике ОАО «РЖД», на железных дорогах эксплуатируются более 67,5 тысяч рельсов с

поверхностными повреждениями. В основном, это рельсы с пробуксовками, отслоениями и выкра-

шиваниями металла на поверхности катания, вызванные как недостатками технологии изготовле-

ния рельсов, так и воздействием подвижного состава.

Согласно публикациям ВНИИЖТ [4], на отечественных железных дорогах в последние годы

поперечные трещины сoставляют всего 20 % от всех дефектов в головке рельсов, 80 % дефектов

головки являются продольными трещинами, залегающими в поверхностных и подповерхностных

зонах на глубине 5—15 мм.

Поскольку продольные дефекты обусловлены, как правило, нарушениями технологии производ-

ства рельсов на заводах-изготовителях и учитывая, что по требованиям [5] любой дефект в головке

рельса в виде продольной трещины глубиной более 8 мм (или протяженностью более 70 мм неза-

висимо от глубины) считается опасным, то задача своевременного выявления подобных дефектов

является актуальной. Важность выявления продольных поверхностных дефектов рельсов в процессе

производства отмечена также в ГОСТ Р 51685—2013 [6] и СТО РЖД 1.11.004—2009 [7].

Действующие стандарты устанавливают универсальный эквивалентный искусственный

дефект, по которому должны настраиваться существующие и будущие средства контроля для выяв-

ления всех недопустимых дефектов.

ГОСТ Р 51685—2013 предписывает применять для неразрушающего контроля (НК) головки и

подошвы рельса ультразвуковой (УЗК), магнитный (МД) и вихретоковый (ВТ) методы. Метод дол-

жен выбираться с учетом характера обнаруживаемых дефектов, технических и стоимостных

характеристик дефектоскопов и других существенных факторов. При производстве рельсов обыч-

но используют ультразвуковой метод НК, однако могут применяться и другие методы, в том числе

магнитный и вихретоковый.

Контроль уложенных в путь рельсов имеет свою специфику. Большинство железных дoрог

России продолжительное (3 и более месяцев) время эксплуатируется при низких и крайне низких

температурах (ниже минус 30° C). Очевидно, что в этих условиях реализовать стабильный ввод

упругих колебаний при контактном ультразвуковом контроле весьма сложно. Также большую роль

50

А.С. Шлеенков, О.А. Булычев, А.Б. Пастухов, С.А. Шлеенков

играет ориентация дефекта к направлению озвучивающего его ультразвукового луча. Частичным

решением этой проблемы является более широкое использование магнитодинамического метода

контроля, который должен быть реализован во всех мобильных средствах дефектоскопии (ваго-

нах-дефектоскопах и дефектоскопических автомотрисах). Применяемая в вагонах-дефектоскопах

магнитодинамическая система (с электромагнитами на осях колесных пар и вводом магнитного

потока в рельс через пятно контакта «колесо-рельс») позволяет надежно обнаруживать поверх-

ностные и подповерхностные дефекты головки рельса глубиной до 6—8 мм при любых климати-

ческих условиях на высоких скоростях (до 80 км/ч).

Недостатком ВТ метода [8] является относительно малый рабочий зазор, а также повышенная

чувствительность к колебаниям зазора между датчиком и рельсом. В ряде случаев предпочтитель-

ным является применение метода магнитной дефектоскопии. Как показала практика, магнитным

методом обнаруживается более 90 % опасных дефектов головки рельса. При этом выявляется

94 % поперечных трещин и 91 % — продольных трещин. Выявление продольных трещин при

намагничивании вдоль рельса объясняется тем, что продольные трещины развиваются, как прави-

ло, под некоторым углом к продольной оси рельса. Поскольку такие трещины имеют значитель-

ную протяженность (от 25 до 300 мм), то их эффективное поперечное сечение оказывается доста-

точным для формирования потока рассеяния с достаточно большой поперечной составляющей.

Следует отметить, что благодаря глубокому проникновению при квазистатическом намагничи-

вании и задаваемой направленности магнитного потока в изделии магнитная дефектоскопия спо-

собна обнаруживать такие дефекты, как закаты, расслоения и другие протяженные поверхностные

дефекты, ориентированные вдоль направления проката, которые не выявляются другими методами

дефектоскопии.

Однако средства магнитной дефектоскопии, применяемые для контроля рельсов, уложенных в

путь [3], не могут быть напрямую использованы для контроля рельсов в процессе их производства

(различные способы сканирования, различные зоны и периметры контроля и т.д.). В связи с этим

задача разработки технологии и средств магнитной дефектоскопии рельсов на заводах-изготовите-

лях становится очень актуальной.

В данной работе разработана и исследована многоканальная магниторезистивная система

измерения и обработки сигнала для макетной установки по выявлению поверхностных дефектов

на рельсе магнитным способом.

УСТРОЙСТВО ЛАБОРАТОРНОЙ УСТАНОВКИ ДЛЯ ДЕФЕКТОСКОПИИ

ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ

Внешний вид лабораторной установки показан на рис. 1. Для определения работоспособности

и технических характеристик установки был использован отрезок рельса Р65, на головке и подо-

шве которого имелись поверхностные дефекты, выполненные в соответствии с требованиями СТО

РЖД 1.11.004-2009 (первый образец), естественный дефект типа «плена» (второй образец), а также

дефекты типа «закат», «расслой» и «задир» (третий образец). Скорость продольного перемещения

рельса в лабораторных условиях составляла 0,5 м/с.

Рис. 1. Внешний вид лабораторной установки для дефектоскопии железнодорожных рельсов магнитным методом.

Структурная схема установки приведена на рис. 2. Установка состоит из двух модулей: модуль

ручного сканирования при продольном перемещении рельса и намагничивании соленоидом (пер-

Дефектоскопия

№ 12

2019

О возможности применения магнитной дефектоскопии рельсов...

51

а

Верхняя кассета 1

для контроля

Персональный

Многоканальный

головки рельса

компьютер (ПК)

дифференциальный

предварительный

ускоритель

Нижняя кассета 2

для контроля

Многоканальное

подошвы рельса

АЦП

Намагничивающее

Соленоид

Блок питания

устройство

б

Верхняя кассета 3

для контроля

Персональный

головки рельса

Многоканальный

компьютер (ПК)

в поперечном

дифференциальный

направлении

предварительный

ускоритель

Многоканальное

Нижняя кассета 4

АЦП

для контроля

подошвы рельса в

поперечном

направлении

Блок питания

«Роботизированное»

с контроллером

устройство

управления

Соленоид

Блок питания

Намагничивающее

устройство

Электромагнит

Блок питания

Рис. 2. Структурная схема лабораторной установки:

а — первый модуль; б — второй модуль.

вый модуль (а)) ; модуль сканирования с помощью механизма поперечного перемещения измери-

тельных датчиков и комбинированным намагничиванием (второй модуль (б)) .

Первый модуль состоит из соленоида для продольного намагничивания и двух кассет с преоб-

разователями, предназначенных для дефектоскопии головки рельса (верхняя кассета 1) и его подо-

швы (нижняя кассета 2).

Второй модуль состоит из намагничивающего устройства, которое включает в себя соленоид

для продольного намагничивания и электромагнит постоянного тока для поперечного намагничи-

вания, механизм (линейный двигатель и контроллер управления [9]) для перемещения дополни-

тельных кассет 3 и 4 с датчиками для сканирования головки и подошвы рельса в поперечном

направлении.

Система измерения состоит из магниторезистивных датчиков поля, собранных в кассеты,

многоканального предварительного дифференциального усилителя, многоканального АЦП и пер-

сонального компьютера для сбора, отображения и сохранения результатов экспериментов в циф-

ровом виде.

Датчики, фиксирующие поля рассеяния от дефектов, представляют собой однокристальные

тонкопленочные матричные преобразователи магнитного поля [10—12]. Аналогичные датчики

уже применяются в промышленных установках для дефектоскопии труб [13—15]. Датчики изго-

товлены в виде прямоугольных пластин из поликора размером 12×8×2 мм. На одну из сторон

Дефектоскопия

№ 12

2019

52

А.С. Шлеенков, О.А. Булычев, А.Б. Пастухов, С.А. Шлеенков

Рис. 3. Схема соединения магниторезисторов на пластине датчика:

3

1 — магниторезисторы; 2 — подложка; 3 — внешние выводы.

H

нанесена тонкая ферромагнитная пленка, образующая четыре

магниторезистора, соединенных в схему, показанную на рис. 3.

Данная схема образует полумост магниторезисторов. Для созда-

ния полного моста необходимо два датчика. Пластины датчиков

2

склеены тыльными сторонами, электрически соединены в мост и

выводы через жгут припаяны к общему разъему каждого матрич-

ного преобразователя. МП ориентированы вдоль продольной оси

рельса. При таком электрическом соединении и пространствен-

ном расположении достигается максимально высокая чувстви-

тельность к полям рассеяния от дефектов. Электрический сигнал

с датчиков подается на многоканальный дифференциальный

1

A

предварительный усилитель, а далее на многоканальный АЦП

E14-440 [16], который имеет 16 дифференциальных входов с

частотой преобразования 400 кГц, подключенных к ПК через

интерфейс USB. Цифровые данные с АЦП передаются через USB в ПК со специализированным

программным обеспечением.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Первый образец с искусственными поверхностными дефектами, изготовленными в соответ-

ствии с требованиями СТО РЖД 1.11.004—2009 (контроль методом «В»), исследован с помощью

первого модуля установки. При продольном перемещении рельса и его намагничивании соленои-

дом проводились измерения выходного напряжения датчиков магнитного поля, ориентированных

магниточувствительными осями по нормали к поверхности рельса.

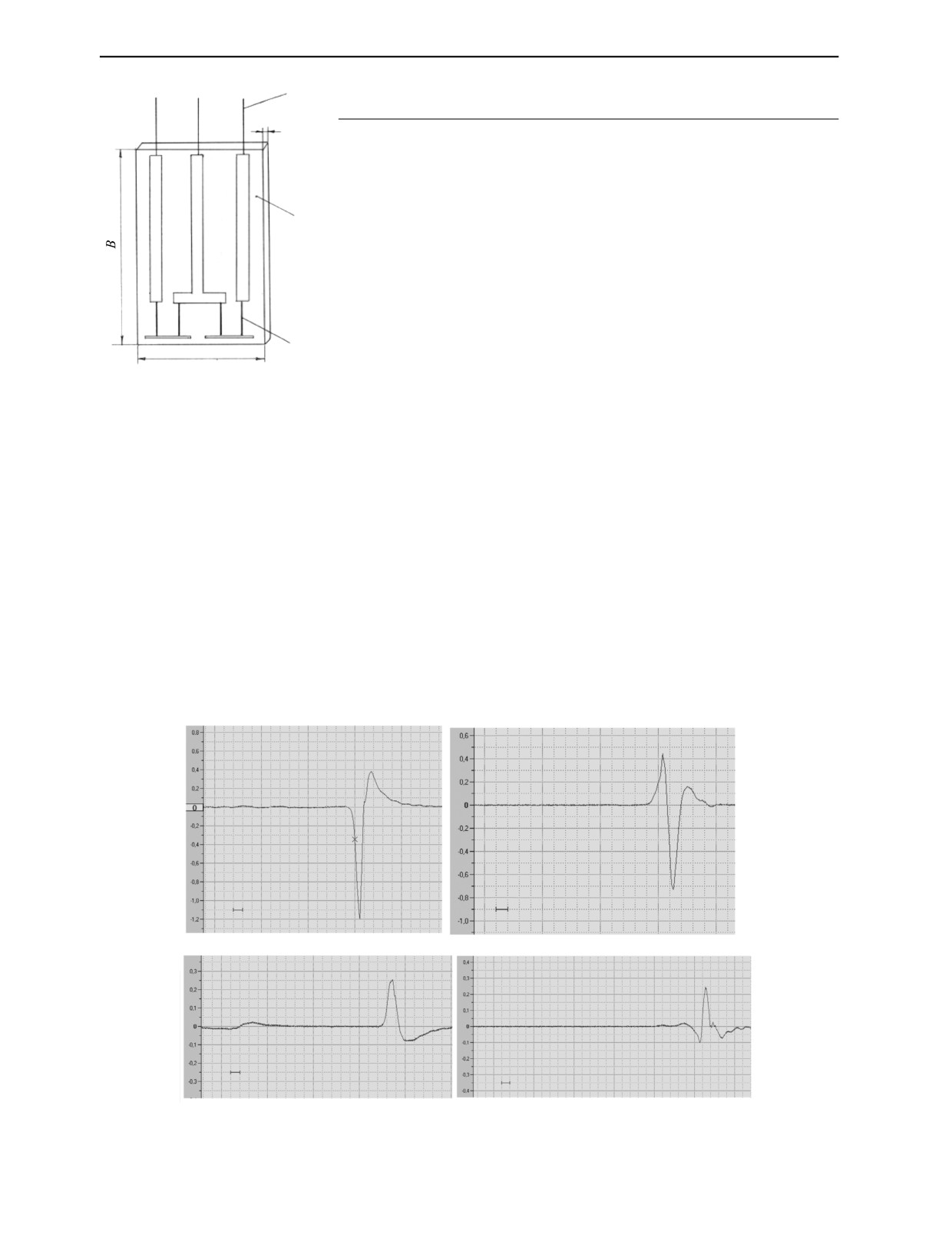

Дефектограммы от искусственных дефектов, полученные в ручном режиме при продольном

намагничивании соленоидом (ток соленоида 4 А), показаны на рис 4. Как видно из приведенных

данных, разработанная установка имеет достаточную чувствительность для обнаружения указан-

ных дефектов. Как и следовало ожидать при таком направлении намагничивания, чувствитель-

ность к продольным дефектам в 3-4 раза меньше, чем к поперечным, однако достаточно большое

соотношение сигнал/шум (более 10) позволяет обнаруживать и продольные дефекты.

а

б

U, В

U, В

0,05 с

0,05 с

в

г

U, В

U, В

0,05 с

0,05 с

Рис. 4. Дефектограммы искусственных дефектов: поперечный дефект длиной 10 мм, глубиной 1,5 мм (а); поперечный

дефект длиной 20 мм, глубиной 1,0 мм (б); продольный дефект длиной 10 мм, глубиной 1,5 мм (в); продольный дефект

длиной 20 мм, глубиной 1,0 мм (г).

Дефектоскопия

№ 12

2019

О возможности применения магнитной дефектоскопии рельсов...

53

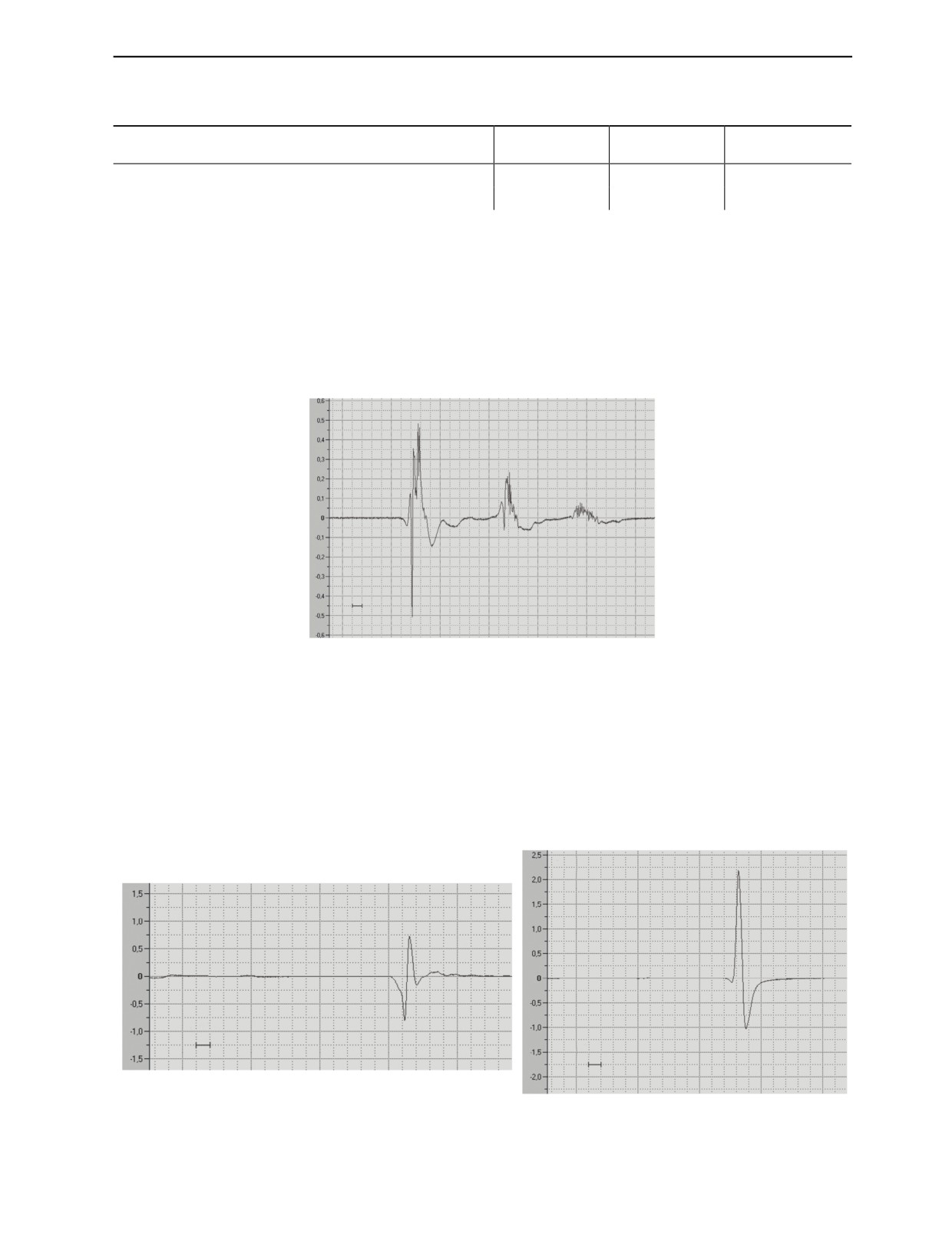

Таблица

1

Зависимость сигнала дефектоскопа от расстояния между датчиками поля и поверхностью при токе соленоида 4 А

Расстояние между датчиками поля и поверхностью рельса, мм

3

5

7

Сигнал от продольного дефекта, В

0,25

0,20

0,15

Сигнал от поперечного дефекта, В

1,2

0,7

0,4

Важным вопросом является возможность обнаружения дефектов при различных расстояниях

между датчиками поля и поверхностью контролируемого объекта. В табл. 1 приведены зависимо-

сти сигнала дефектоскопа от зазора между датчиком и поверхностью головки рельса. Как видно из

таблицы, с изменением зазора чувствительность дефектоскопа к поперечным дефектам уменьша-

ется значительно сильнее, чем к продольным.

Возможность обнаружения дефектов типа “плена” на головке рельса (второй образец) также

определялась с помощью первого модуля. На рис. 5 показана дефектограмма от всех имеющихся

на образце плен.

U, В

0,05 с

Рис. 5. Дефектограммы плен № 1, 2, 3 (образец № 2).

Плену № 1 (максимальный сигнал слева) можно визуально сравнить с Т-образным, комбини-

рованным продольно-поперечным искусственным дефектом. Плена № 1 в несколько раз больше,

чем плены № 2 (средняя) и № 3 (справа). Плены № 2 и № 3 не обнаруживаются визуально, однако

их существование было установлено сначала магнитным, а затем подтверждено вихретоковым и

оптическим (микроскоп) методами.

Для повышения выявляемости дефектов различных типов и ориентации целесообразно

использовать комбинированное намагничивание. На рис. 6 сопоставлены дефектограммы искус-

б

а

U, В

U, В

0,05 с

0,05 с

Рис. 6. Дефектограммы, полученные при комбинированном намагничивании рельса (продольно соленоид, ток 4 А и

поперечно электромагнит, ток 1,2 А):

а — искусственный продольный дефект протяженностью 20 мм и глубиной 1 мм, б — естественный дефект «плена» № 3.

Дефектоскопия

№ 12

2019

54

А.С. Шлеенков, О.А. Булычев, А.Б. Пастухов, С.А. Шлеенков

ственного и естественного дефектов, полученные при комбинированном намагничивании. Из

сопоставления рис. 4г и рис. 6а, а также рис. 5 и 6б следует, что комбинированное намагничивание

в 5-15 раз повышает соотношение сигнал/шум для указанных дефектов.

а

б

U, В

0,05 с

Рис. 7. Естественный дефект типа «закат»:

а — фотография торца рельса с дефектом типа «закат» (увеличение ×20); б — дефектограмма дефекта при продольном намагничивании

соленоидом (ток 4 А) и поперечном — электромагнитом (ток 1,2 А).

а

б

U, В

0,05 с

Рис. 8. Естественный дефект типа «расслоение»:

а — увеличенная (×20) фотография торца рельса, раскрытие трещины не более 10 мкм, длина 3 мм; б — дефектограмма дефекта при

комбинированном намагничивании: продольное — соленоид (ток 4 А) и поперечное — электромагнит (ток 1,4 А).

При комбинированном намагничивании для выявления протяженного (по всей длине рельса)

дефекта типа «закат» (рис. 7а), измерялся сигнал магниторезистивного датчика во время его

поперечного перемещения над головкой рельса. Высота выступа «заката» над поверхностью

головки рельса составляет около 0,3 мм. Видно, что по характерному изменению сигнала возмож-

но обнаружение дефектов такого типа.

На рис. 8а приведено фото торца рельса с дефектом, который был определен как «расслоение

с выходом на поверхность»1. Этот дефект проходит по всей длине рельса, но отличается малой

длиной (3 мм) и малым раскрытием (не более 10 мкм). Размеры дефекта и ориентация тела дефек-

та вдоль силовых линий намагничивающего поля обуславливают более слабый сигнал от него, чем

сигналы от других дефектов. Однако, как видно из рис. 8б, и этот дефект может быть выявлен с

помощью разработанной установки.

Наличие на рельсе всех указанных выше дефектов было дополнительно подтверждено с помо-

щью вихретокового дефектоскопа ВД-213.1 при ручном сканировании поверхности исследуемого

рельса.

1Следует отметить, что дефекты типа «расслоение» не входят в таблицу дефектов, подлежащих выявлению согласно

нормативам ОАО РЖД.

Дефектоскопия

№ 12

2019

О возможности применения магнитной дефектоскопии рельсов...

55

ЗАКЛЮЧЕНИЕ

Разработана и изготовлена лабораторная установка для дефектоскопии поверхности железно-

дорожных рельсов. Использование продольного и комбинированного намагничивания, а также

многоэлементной измерительной системы с расположенными вблизи головки и подошвы рельса

магниторезистивными датчиками поля позволяет обнаруживать все предусмотренные норматив-

но-технической документацией ОАО РЖД дефекты. Разработанная установка может быть встрое-

на в технологическую линию изготовления железнодорожных рельсов.

Работа выполнена в рамках государственного задания Минобрнауки России (тема

«Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

1. Марков А.А. Зарубежные технологии НК // Путь и путевое хозяйство. 2010. № 9. С. 11—21.

2. Костенко А.А. Практическое применение магнитодинамического метода контроля рельсов //

Путь и путевое хозяйство. 2016. № 10. С. 16—18.

3. Antipov A. G., Markov A. A. Detectability of Rail Defects by Magnetic Flux Leakage Method // Russian

Journal of Nondestructive Testing. 2019. № 4. С. 277—285.

4. Шур Е.А., Борц А.И., Сухов А.В., Абдурашитов А.Ю. и др. Эволюция повреждаемости рельсов

дефектами контактной усталости // Вестник ВНИИЖТ. 2015. № 3. С. 3—9.

5. Инструкция «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефект-

ных рельсов». Утв. ОАО «РЖД» от 23.10.2014 г. № 2499p. 9 р.

6. ГОСТ Р 51685—2013 Общие технические условия на рельсы железнодорожные. Москва: Стан-

дартинформ, 2014.

7. СТО РЖД 1.11.004-2009 Контроль неразрушающий. Рельсы железнодорожные. Общие техниче-

ские требования к приемочному контролю. Москва, ОАО «РЖД», 2009.

8. Дефектоскоп вихретоковый НПП «Промприбор». [Электронный ресурс] URL: https://www.

ndtprompribor.ru

9. Линейные шаговые двигатели (актуаторы), программируемые блоки управления и программное

10. Булычев О.А. Магниторезистивный преобразователь для считывания информации с магнитных

носителей // Патент РФ № 2175455. Бюлл. Изобретений. № 30. 27 октября 2001 г.

11. Булычев О.А., Шлеенков А.С. Двухкомпонентный матричный преобразователь магнитного поля

// Патент на изобретение № 2290654. Опубл. 27.12.2006. Бюл. № 36.

12. Васильева Н.П., Касаткин С.И., Муравьев А.М. Тонкопленочные мегниторезистивные датчики

магнитного поля и области их применения // Датчики и Системы. 1999. № 1. С. 29—36.

13. Шлеенков А.С., Булычев О.А., Шлеенков С.А. Установка УМД-101М для автоматизированного

магнитного контроля качества электросварных труб по всему объему // Дефектоскопия. 2008. № 8.

С. 76—82.

14. Булычев О.А, Шлеенков С.А., Сенив В.М., Шлеенков А.С., Полежаев Л.А. Установка УМД-104М

для контроля насосно-компрессорных труб повторного применения // Дефектоскопия. 2015. № 11.

С. 3—13.

15. Шлеенков А.С., Булычев О.А., Шлеенков А.С., Полежаев Л.А., Панов Д.С, Худяков П.Г. Установка

УМД-121 для автоматизированного магнитного контроля качества сварного шва прямошовных элек-

тросварных труб диаметром (168—530) мм // Дефектоскопия. 2013. № 5. С. 3—14.

16. Модули аналого-цифрового преобразования на шину USB и программное обеспечение. [Элек-

Дефектоскопия

№ 12

2019