Акустические методы

УДК 620.179.16

ПРИМЕНЕНИЕ УЛЬТРАЗВУКОВОЙ МЕТОДИКИ С ИСПОЛЬЗОВАНИЕМ ВОЛН

ЛЭМБА ДЛЯ ОБНАРУЖЕНИЯ МАЛОЗАМЕТНЫХ УДАРНЫХ ПОВРЕЖДЕНИЙ

УГЛЕПЛАСТИКОВ

© 2019 г. М.В. Бурков1,2,*, П.С. Любутин1,**, А.В. Бяков1,***

1Институт физики прочности и материаловедения СО РАН, Россия 634055 Томск,

Поступила в редакцию 29.06.2018; после доработки 06.09.2018;

принята к публикации 24.08.2018

Представлены результаты применения ультразвуковой методики с использованием волн Лэмба для обнаружения

ударных повреждений сотовой углепластиковой панели. Методика основана на анализе изменений процесса распро-

странения волн вследствие появления дефектов и использует в своей основе сеть пьезопреобразователей, наклеенных

на поверхность. Проведены предварительные эксперименты и тесты по обнаружению имитаторов дефектов (металличе-

ских дисков, закрепляемых в различных точках углепластиковой панели) и малозаметных ударных повреждений, полу-

ченных по методике падающего груза. Рассмотрены результаты локации дефектов, представляющие собой расчетную

координату, а также индекс поврежденности. Детальный анализ полученных результатов позволил выявить особенности

и недостатки работы методики. Предложены варианты устранения данных недостатков и общей модернизации методики

обработки ультразвуковых данных.

Ключевые слова: неразрушающий контроль, мониторинг состояния, Structural Health Monitoring, ультразвуковой

контроль, волны Лэмба, barely visible impact damages (BVID), ударные повреждения, углепластики.

DOI:10.1134/S0130308219020015

ВВЕДЕНИЕ

Одним из современных трендов в неразрушающем контроле и технической диагностике является

развитие концепции встроенного мониторинга состояния: Structural Health Monitoring (SHM). В ее ос-

нове лежит анализ различных конструкционных характеристик с помощью системы датчиков [1—5],

которые могут быть полностью пассивными [6] и регистрировать лишь естественную информацию

(нагрузки, напряжения [7], акустическую эмиссию [8—13], электрическое сопротивление [14] и т.д.),

в то время как активные [6] регистрируют реакцию объекта контроля на применение некого зондиру-

ющего сигнала (ультразвуковые волны [15, 16], вибрации [17], электромагнитные волны [18], лазер-

ный импульс [19] и др.). Зарегистрированные сигналы несут информацию о состоянии исследуемой

конструкции, наличии или отсутствии повреждений, деградации свойств материала и др. При этом

регистрация сигналов происходит с определенной частотой, позволяя анализировать накопление по-

вреждений в конструкции в процессе воздействия эксплуатационных факторов [20—23].

Для создания работоспособных систем мониторинга состояния требуется разработка сложных

алгоритмов и программ для обработки первичных данных и анализа состояния конструкции [24].

При этом базовыми знаниями являются материаловедение и физика прочности (проблемы дефор-

мации материалов, накопления повреждений и разрушения материалов). В качестве конечного

этапа тестирования разработанных систем и алгоритмов используются натурные эксперименты,

однако для предварительных исследований, снижения трудоемкости и материальных затрат часто

применяют компьютерное и имитационное моделирование.

Одной из самых передовых отраслей промышленности с позиции разработки систем встроен-

ного мониторинга состояния является авиастроение, в котором имеются повышенные требования

к надежности и строгие ограничения по массе. Наличие взаимно противоположных требований

усложняет задачу встроенного мониторинга состояния, но в то же время позволяет использовать

наиболее высокотехнологичные решения, обладающие высокой стоимостью. Так, в авиации в каче-

стве физических принципов для систем мониторинга рассматриваются методы акустической эмис-

сии [8—13], оптоволоконной тензометрии [7, 18, 25, 26] и др. В последнее время можно встретить

все большее количество работ, посвященных исследованию ультразвуковых волн Лэмба для при-

менения в SHM [27—30]. Такие волны, благодаря их малому коэффициенту затухания, позволяют

контролировать большие площади, что крайне важно в авиастроении, где площадь обшивок край-

не высока. При этом если прошлые поколения самолетов состояли из алюминиевых сплавов (до

4

М.В. Бурков, П.С. Любутин, А.В. Бяков

85 % по массе), то в новых проектах доля композитов не снижается меньше 50 %: силовой набор

фюзеляжа, крыла и оперения, все силовые обшивки изготавливаются из углепластиков. Такой рез-

кий переход к использованию композитов снижает массу, а также стоимость производства, однако

требует серьезного пересмотра практики неразрушающего контроля и диагностики. Современные

исследования [31] показали, что на углепластиковых обшивках возникает большое количество

ударных повреждений, которые сами по себе не несут угрозы остаточной прочности конструкции,

но являются областями, в которых может быть нарушена целостность материала вследствие рас-

трескивания матрицы и расслоения. Попадание воды, а также циклическое нагружение при эксплу-

атации могут привести к увеличению таких повреждений, поэтому их необходимо своевременно

обнаруживать и ремонтировать.

Ультразвуковые методы с использованием волн Лэмба широко изучаются для обнаружения

ударных повреждений в композиционных материалах [32], исследуются вопросы оптимального

расположения преобразователей [33—35]. Однако сложный физический механизм распростране-

ния волн Лэмба [36—38] требует учета множества факторов: стабильности клеевого слоя и дегра-

дации его свойств [39, 40], температурных девиаций [41, 42], отказа датчиков [43] и др.

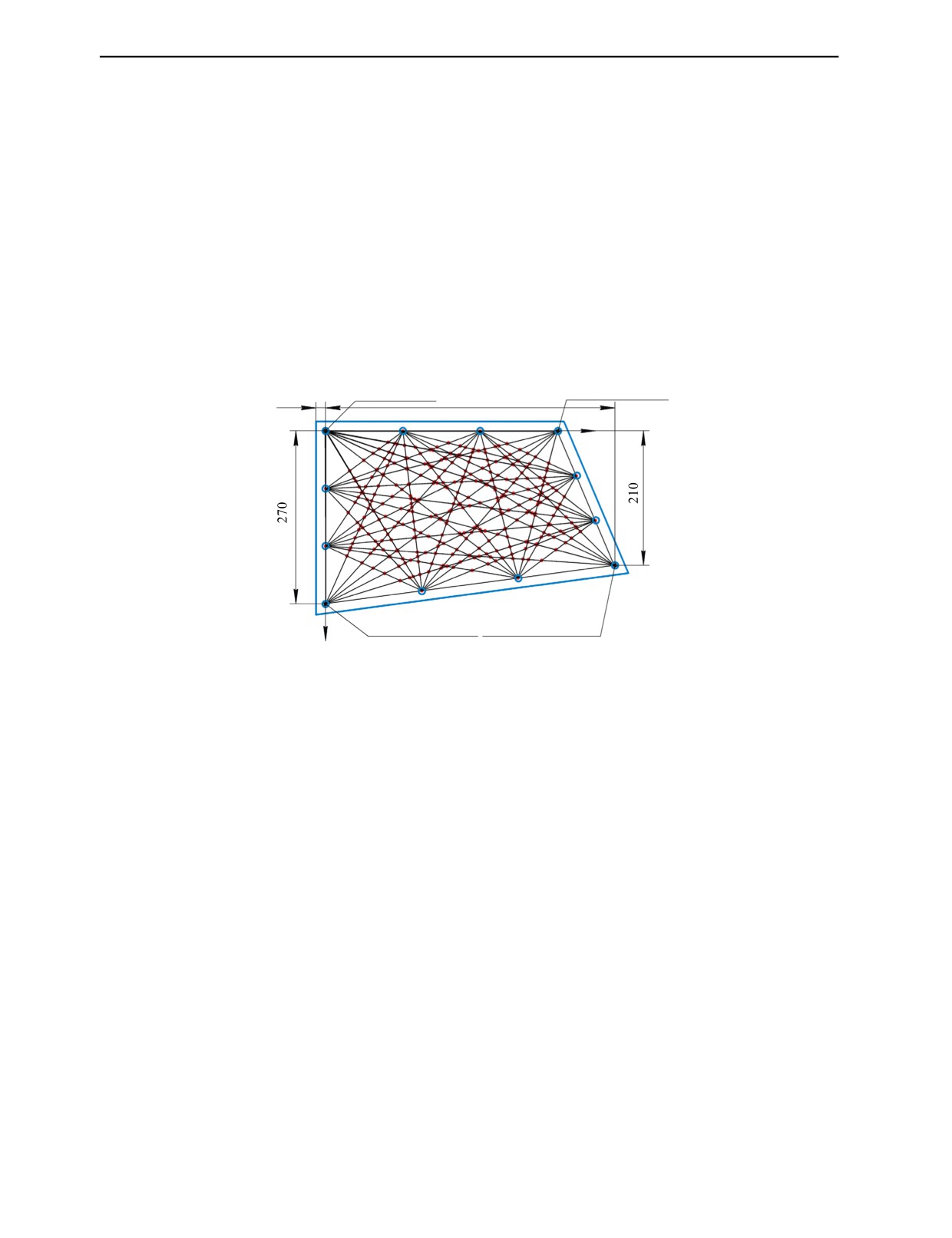

ПП1 (0;0)

ПП4 (366;0)

15

456

X

ПП10 (0;270)

ПП7 (456;210)

Y

Рис.1. Эскиз панели с ультразвуковыми преобразователями.

Цель данной работы — изучить особенности функционирования методики с использованием

волн Лэмба для обнаружения искусственных дефектов и малозаметных ударных повреждений

(BVID — barely visible impact damages) углепластиковых сотовых панелей. При этом использо-

вание имитационного моделирования (имитаторов дефектов) на первом этапе позволит провести

большее количество экспериментов по тестированию методики обнаружения с меньшими матери-

ально-техническими затратами.

МАТЕРИАЛ И МЕТОДИКА ИССЛЕДОВАНИЙ

В качестве материала для исследования была использована углепластиковая трехслойная сэнд-

вич-панель толщиной 5 мм. Обшивки сделаны из углеродного препрега КМКУ-2м 120, а сотовый

заполнитель — из полимерсотопласта ПСП 1 2,5. Схема укладки: [(0,45,-45)2, 0, (ПСП)]S. Данная

панель является частью руля направления самолета Sukhoi Superjet 100 и имеет законцовку, в ко-

торой трехслойный композиционный материал с сотовым заполнителем переходит в монолитный

углепластик. В качестве ультразвуковых (УЗ) преобразователей использовались пьезокерамиче-

ские элементы AW1E12G-190EFL1Z, которые приклеивались к поверхности панели с помощью

двухкомпонентного эпоксидного адгезива 3M Scotch Weld DP490. Эскиз образца и схема распо-

ложения преобразователей, а также линии, соединяющие между собой пьезопреобразователи и

формирующие сеть возможных пар «генератор — приемник», показаны на рис. 1.

Ультразвуковые сигналы в форме 5-цикловой синусоиды, модулированной окном Хэннинга,

генерировали с помощью генератора сигналов специальной формы AWG-4105 с амплитудой 10 В

и регистрировали цифровым осциллографом Handyscope HS4-5 с частотой дискретизации 5 МГц.

Для увеличения соотношения сигнал/шум проводили осреднение по 100 зарегистрированным сиг-

налам. Методика обнаружения повреждений, исследуемая в данной работе, основана на анализе

Дефектоскопия

№ 2

2019

Применение ультразвуковой методики с использованием волн Лэмба...

5

затухания (или изменения УЗ сигналов), вызываемого появлением дефекта. Для получения оценки

необходимо сравнить сигналы неповрежденного (базового) и поврежденного состояний путем рас-

чета информативных параметров для пар сигналов: dA — разность максимумов огибающих [44]

двух сигналов, NCC — нормированный коэффициент корреляции и dP — разность энергий спектра

Фурье [45]. Ниже представлены уравнения для расчетов данных параметров

MaxEnv

−

MaxEnv

2

1

dA=

,

(1)

MaxEnv1

где MaxEnv1, MaxEnv2 — максимумы огибающих сигналов базового и поврежденного состояний

соответственно;

∑x1x2

NCC

=

,

(2)

2

2

(

x

)

(

x

)

∑

1

∑

2

где x1, x2 — отсчеты сигналов базового и поврежденного состояний соответственно

P

−

P

2

1

dP

=

,

(3)

P1

где P1, P2 — энергии спектра Фурье сигналов базового и поврежденного состояний соответственно.

При регистрации УЗ сигналов каждый из преобразователей в сети 4×4 поочередно выступает

генератором, в то время как остальные используются как приемники. Таким образом, для каждого

из состояний регистрируется N = 12×11 = 132 сигнала, прошедших по разным направлениям через

углепластиковую панель. В данной работе изучали 3 частоты генерации ультразвуковых волн: 50,

100 и 200 кГц, которые выбраны из следующих соображений: на нижней частоте 50 кГц в угле-

пластике создается преимущественно асимметричная мода A0 волн Лэмба, а на частоте 200 кГц —

симметричная мода S0. Однако сигналы на частоте 200 кГц имеют крайне низкую амплитуду из-за

повышенного затухания в сотовой панели, поэтому к исследованию добавлена частота 100 кГц, на

которой обе моды излучаются одновременно.

После записи комплектов сигналов для двух состояний в программном обеспечении проис-

ходит их сравнение для вычисления координаты повреждения и его критичности. Для всех пар

сигналов («базовый — поврежденный») рассчитываются параметры dA, NCC и dP, которые сорти-

руются по возрастанию: сигналы с наибольшим падением величины параметра находятся вверху

списка. Далее выбирается N пар «генератор — приемник» (для простоты они будут называться

траекториями, см. рис. 1), начиная с верхней части списка. Данные траектории участвуют в расчете

координаты повреждения и степени поврежденности (damage index — DI).

После того как траектории выбраны, необходимо найти точки их пересечения. Для каждой

пары траекторий может быть не более одной точки пересечения, также она может отсутствовать.

Каждая точка пересечения характеризуется весом, который вычисляется произведением параме-

тров (dA, NCC или dP) траекторий, формирующих точку.

Искомое место повреждения панели находится как центр масс полученных точек

∑rwi,

r

(4)

= ∑

w

i

где ri — координаты i-й точки пересечения траекторий; wi — вес i-й точки. Степень повреждения

панели оценивается безразмерным индексом поврежденности

w

∑

i

DI

=

,

(5)

n

где n — количество точек пересечения траекторий. Чем больше индекс поврежденности, тем боль-

ше степень поврежденности панели. Индекс поврежденности рассчитывается по каждому из пара-

метров изменения ультразвукового сигнала (NCC, dA, dP).

Пример графического представления расчета координаты повреждения показан на рис. 2 (крас-

ными точками отмечены пересечения траекторий). При этом использование подхода, учитывающе-

го весовые коэффициенты этих пересечений, позволяет увеличить влияние траекторий с наиболь-

шим изменением информативного параметра, вызванным близостью этих траекторий к местополо-

жению дефекта. В данной работе координаты повреждений рассчитываются на основании анализа

сигналов на частотах 50, 100 и 200 кГц, на каждой из которых выбирается по 10 и 20 расчетных

траекторий. Поэтому для каждого информативного параметра рассчитывается 6 точек.

Дефектоскопия

№ 2

2019

6

М.В. Бурков, П.С. Любутин, А.В. Бяков

Рис. 2. Пример расчета координаты повреждения.

1

2

3

4

Достоинством данной методики является ее

5

сравнительная простота, однако в силу дискретно-

12

сти расположения точек пересечения траекторий

6

расчетные координаты повреждений могут нести

достаточно большую случайную погрешность. Та-

11

ким образом, финальным шагом является осредне-

7

8

ние координат этих 6 расчетных точек с получением

9

итоговой координаты повреждения для каждого из

10

информативных параметров.

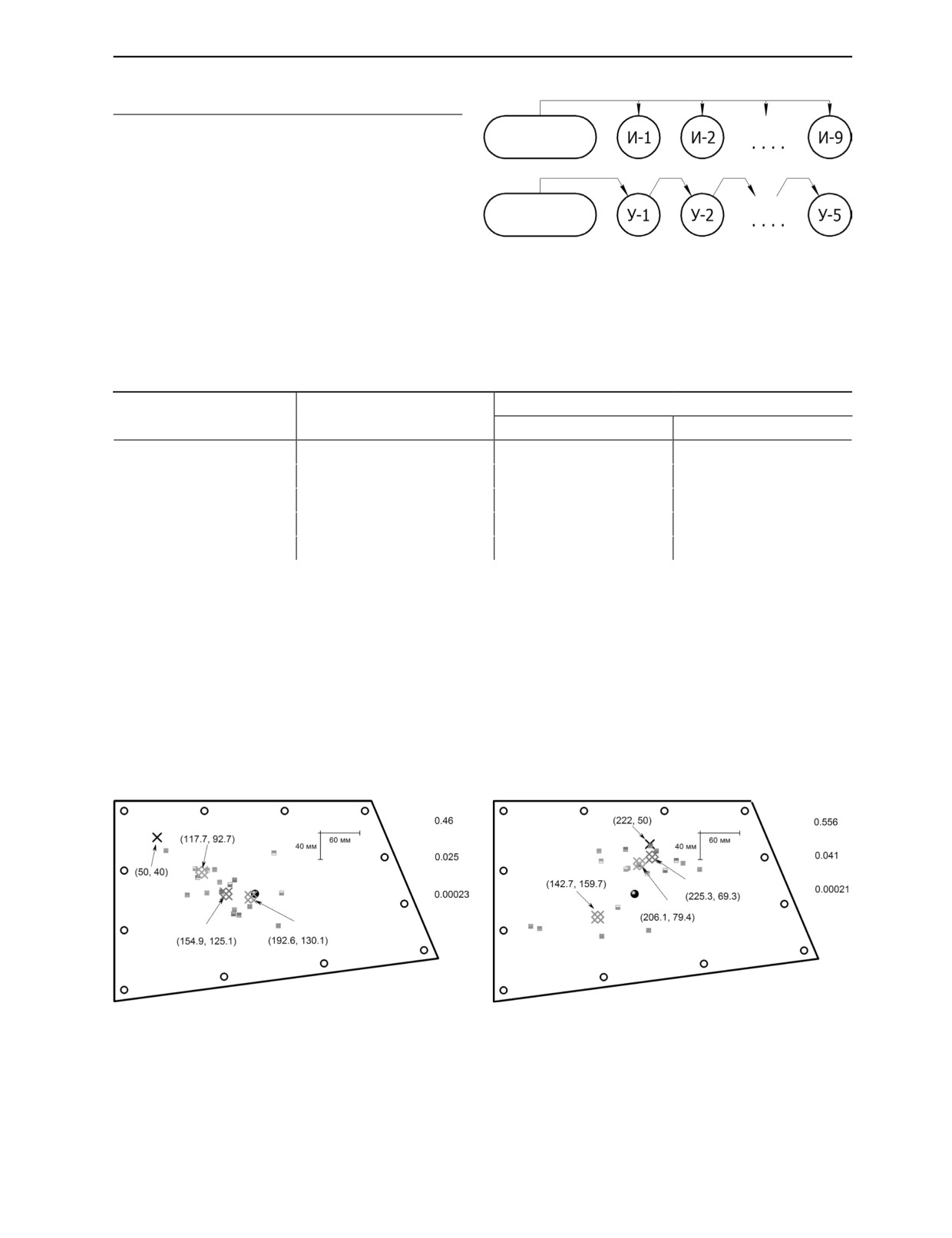

Для предварительного тестирования методики

была проведена серия экспериментов, в которой в качестве имитаторов ударных повреждений вы-

ступали искусственные дефекты в виде металлических дисков, наклеиваемых на поверхность угле-

пластиковой панели. Использовано три типоразмера дисков, по три точки наклеивания на каждый.

Всего проведено 9 экспериментов с искусственными дефектами (табл. 1, рис. 3). Такой подход

Таблица

1

Список искусственных дефектов

Координаты приклеивания имитатора дефекта, мм

Тип дефекта

Номер эксперимента

(диаметр×толщина; масса, г)

X

Y

И-1

1 (12,7×0,2; 0,2)

50

40

И-2

2 (12,7×1; 1)

222

50

И-3

3 (12,7×2; 2)

294

30

И-4

2 (12,7×1; 1)

40

111

И-5

3 (12,7×2; 2)

162

140

И-6

1 (12,7×0,2; 0,2)

344

130

И-7

3 (12,7×2; 2)

30

230

И-8

1 (12,7×0,2; 0,2)

222

200

И-9

2 (12,7×1; 1)

406

180

Рис. 3. Расположение дефектов на панели.

позволяет имитировать область с повышенным затуханием и оценить работоспособность методи-

ки, не повреждая панель. При этом в качестве базового состояния для всех искусственных дефек-

тов использовался комплект сигналов, записанных для панели без наклеенных дисков. Методика

сравнения комплектов сигналов представлена на рис. 4а.

Натурный эксперимент заключался в определении с помощью исследуемой методики мало-

заметных ударных повреждений, нанесенных на панель по методу падающего груза. Всего было

проведено 5 ударов с шагом энергии 1 Дж (табл. 2, рис. 3). В данном случае происходят необ-

Дефектоскопия

№ 2

2019

Применение ультразвуковой методики с использованием волн Лэмба...

7

Рис. 4. Схемы обнаружения ультразвуковых данных:

а

а — имитаторов дефектов; б — ударных повреждений.

Исходное

ратимые повреждения панели, поэтому для их

состояние

обнаружения каждый раз необходимо было из-

б

менять базовое состояние. На практике после

обнаружения повреждения необходимо будет

произвести ремонт и снять комплект сигналов

Исходное

состояние

нового базового состояния. В данной работе в

его качестве выступало предыдущее повреж-

денное (рис. 4б), при этом наличие большого

количества ударных дефектов для последних экспериментов, хоть и не исключало возможности

обнаружения дефектов, но, однако, оказывало влияние на итоговый результат вследствие неодно-

родности распространения ультразвуковых волн.

Таблица

2

Список ударных повреждений

Координаты удара, мм

Номер эксперимента

Энергия удара, Дж

X

Y

У-1

1

132

62

У-2

2

65

202

У-3

3

251

74

У-4

4

321

153

У-5

5

187

177

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ И ИХ ОБСУЖДЕНИЕ

В данном разделе представлены экспериментальные результаты, при этом для сокращения объ-

ема статьи детальные данные со всеми промежуточными результатами будут приведены только для

первого эксперимента (И-1), а для остальных будут показаны только осредненные.

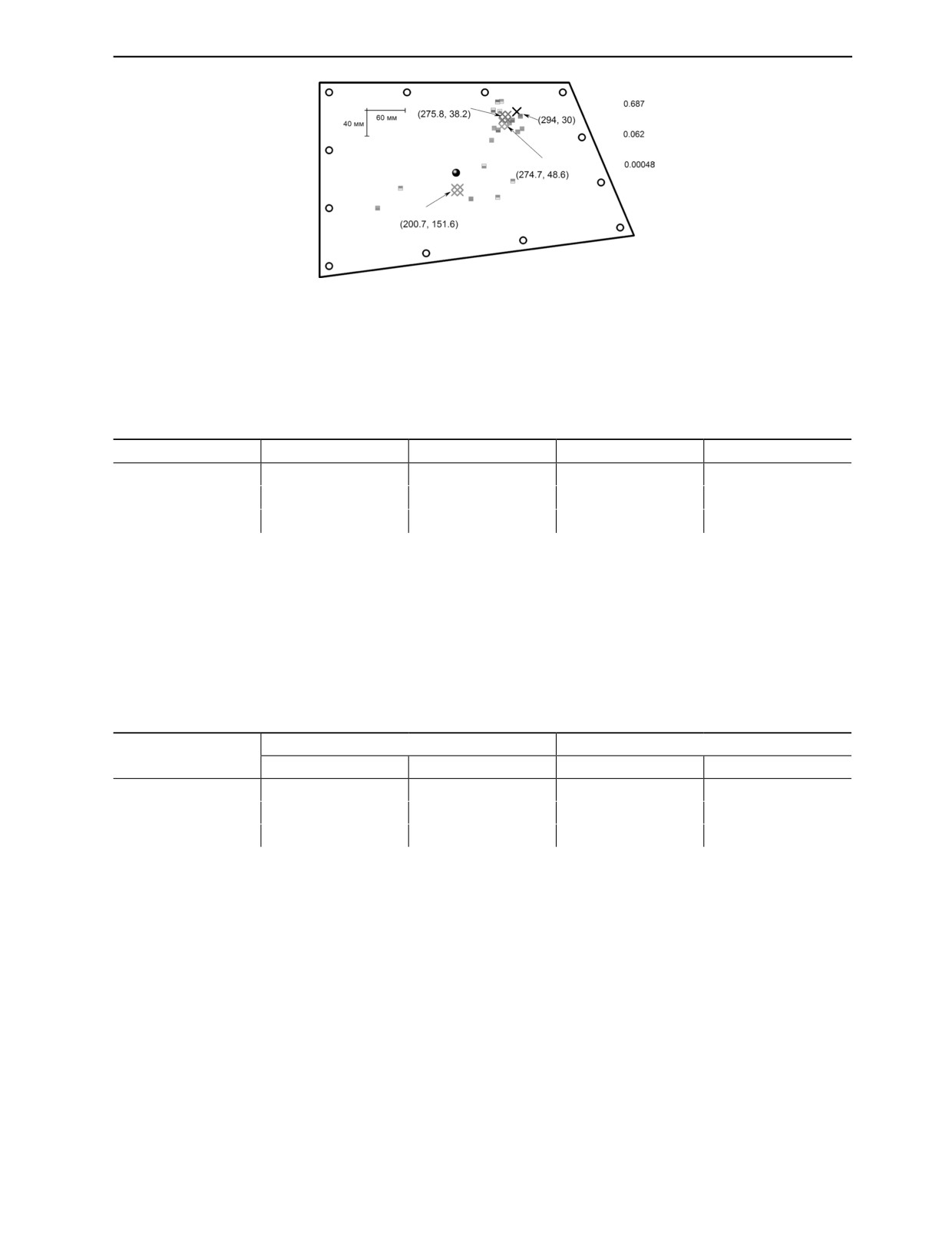

Результаты экспериментов по обнаружению имитаторов повреждений. На рис. 5 и в табл. 3

представлены результаты расчета по различным параметрам координат дефекта И-1. Шесть рас-

четных точек показаны квадратами соответствующего цвета, осредненная координата — ромбом,

крестом отмечено местоположение имитатора повреждения, а черным кругом — геометрический

центр масс панели. Координата приклеивания имитатора дефекта: X = 50; Y = 40 мм.

DINCC

DINCC

dA

DIdA

DIdA

NCC

DIdP

DIdP

dP

dA

dP

NCC

Рис. 5. Результаты обнаружения дефекта И-1.

Рис. 6. Результаты обнаружения дефекта И-2.

Из рис. 5 видно, что лучшую точность локации дефекта показывает расчет по параметру dA (1)

с погрешностью Δ = 85 мм. Осредненные данные по параметру NCC (2) практически совпадают

с центром масс панели. Стоит отметить, что практически для всех экспериментов результаты рас-

чета координаты по параметру NCC показывают схожий результат — расчетная координата прак-

тически совпадает с центром масс. Поэтому данный параметр не рекомендуется использовать для

Дефектоскопия

№ 2

2019

8

М.В. Бурков, П.С. Любутин, А.В. Бяков

Таблица

3

Расчетные координаты дефекта И-1

X, мм

Y, мм

Параметр

Число траекторий

Частота, кГц

ΔX, мм

ΔY, мм

Δ, мм

DI (5)

(4)

(4)

50

95,9

126,7

-45,9

-86,7

98,1

0,25

10

100

234,2

173,2

-184,2

-133,2

227,3

0,35

200

227,7

63,3

-177,7

-23,3

179,2

0,89

NCC (2)

50

167,6

149

-117,6

-109,

160,4

0,21

20

100

191

144,4

-141,0

-104,4

175,4

0,28

200

239,2

123,8

-189,2

-83,8

206,9

0,75

Среднее по NCC

192,6

130,1

-142,6

-90,1

168,7

0,46

50

145,2

107,4

-95,2

-67,4

116,7

0,017

10

100

63,4

60,0

-13,4

-20,0

24,1

0,012

200

126,6

89,5

-76,6

-49,5

91,2

0,066

dA (1)

50

125,8

123,8

-75,8

-83,8

113,0

0,010

20

100

137,6

88,5

-87,6

-48,5

100,1

0,006

200

107,9

87,1

-57,9

-47,1

74,6

0,038

Среднее по dA

117,7

92,6

-67,7

-52,6

85,8

0,025

50

174,6

157,1

-124,6

-117,1

171,0

7,2·10-5

10

100

148,0

122,1

-98,0

-82,1

127,8

5,4·10-5

200

111,7

100,5

-61,7

-60,5

86,5

7,82·10-4

dP (3)

50

166,3

155,4

-116,3

-115,4

163,8

5·10-5

20

100

167,8

104,1

-117,8

-64,1

134,1

2,5·10-5

200

161,0

111,2

-111,0

-71,2

131,9

4,2·10-4

Среднее по dP

154,8

125,0

-104,8

-85,0

135,0

2,3·10-4

анализа ультразвуковых сигналов на сотовых панелях. В предыдущих исследованиях коллектива

параметр NCC показывал достаточно хорошие результаты на алюминиевых образцах и монолит-

ных углепластиках, однако на сотовых панелях искажение формы сигналов делает практически

невозможным его использование для обнаружения повреждений.

В общем, точность локации дефекта по параметрам dA или dP (3) в данном эксперименте яв-

ляется невысокой, что связано с малой массой диска-имитатора. Об этом свидетельствует малая

величина индексов поврежденности (по dA и dP), что будет видно далее при сравнении результатов

экспериментов И-1, И-2 и И-3.

На рис. 6 и в табл. 4 представлены результаты эксперимента по обнаружению дефекта И-2.

Координаты наклеивания имитатора дефекта: X = 225; Y = 50 мм.

Таблица

4

Результаты локации дефекта И-2

Параметр

X, мм (4)

Y, мм (4)

Δ, мм

DI (5)

NCC (2)

142,7

159,7

135,3

0,556

dA (1)

206,1

79,4

33,4

0,041406

dP (3)

225,3

69,3

19,5

0,000206

Видно, что по параметру NCC результаты локации, как и для И-1, являются отрицательными, в

то время как погрешность обнаружения дефекта по параметрам dA и dP снизилась и составляет ме-

нее 35 мм. Индекс поврежденности по dA вырос, демонстрируя чувствительность к дефекту боль-

шего размера. Кроме того, из рис. 7 можно сделать вывод, что разброс промежуточных координат

по dA и dP (малые квадраты соответствующего цвета) намного ниже, что обусловлено большими

значениями информативных параметров (их большим весом) в расчете координаты.

Дефектоскопия

№ 2

2019

Применение ультразвуковой методики с использованием волн Лэмба...

9

DINCC

dP

DIdA

DIdP

dA

NCC

Рис. 7. Результаты обнаружения дефекта И-3.

На рис. 7 и в табл. 5 представлены результаты эксперимента по обнаружению дефекта И-3.

Координаты наклеивания имитатора дефекта: X = 294; Y = 30 мм.

Таблица

5

Результаты локации дефекта И-3

Параметр

X, мм (4)

Y, мм (4)

Δ, мм

DI (5)

NCC (2)

200,7

151,6

153,2

0,687

dA (1)

274,7

48,5

26,7

0,062

dP (3)

275,8

38,2

19,9

0,00048

При локации дефекта И-3 точность по dA и dP составляет 20-27 мм, а индексы поврежденности

выше, чем для И-2. Данный результат подтверждает, что УЗ методика достаточно хорошо «чувству-

ет» увеличение размера дефекта. Разброс промежуточных расчетных координат также низкий —

все они располагаются в пределах небольшой окружности около координаты имитатора дефекта.

По итогам тестирования всех 9 искусственных дефектов была составлена табл. 6, в которой

представлены осредненные по типу дефекта результаты локации.

Таблица

6

Результаты локации искусственных дефектов

Локация по параметру dA

Локация по параметру dP

Тип дефекта

Δ, мм

DI

Δ, мм

DI

1

49,5

0,019

74,2

0,00014

2

32,7

0,037

45,9

0,00023

3

35,6

0,042

16,4

0,00028

Видно, что индексы поврежденности по обоим информативным параметрам демонстрируют

стабильное увеличение с ростом типоразмера искусственного дефекта. Погрешность локации по

параметру dP для дефектов малого размера по отношению к дефектам большего размера линей-

но снижается с ~75 до ~17 мм. По параметру dA точность локации дефектов улучшается с ~50

до 32-35 мм. Можно сделать вывод, что оба информативных параметра (амплитуда и энергия сиг-

налов) позволяют проводить обнаружение искусственных дефектов с хорошей степенью точности,

при этом индекс поврежденности позволяет их классифицировать.

Проведенная серия экспериментов позволила получить результаты практического исполь-

зования УЗ методики, не повреждая при этом панель. Основной целью было проанализировать

чувствительность методики к дефектам различного местоположения. Обнаружено, что точность

локации дефектов вблизи границ сети снижается. Это является следствием низкой плотности тра-

екторий (соответственно и точек пересечения) по периметру сети. Одним из решений данной про-

блемы может стать использование более высоких весовых коэффициентов для точек пересечения,

полученных на границах УЗ сети.

Дефектоскопия

№ 2

2019

10

М.В. Бурков, П.С. Любутин, А.В. Бяков

Результаты экспериментов по обнаружению ударных повреждений. Второй частью экспе-

риментального исследования являлось применение УЗ методики для локации малозаметных удар-

ных повреждений, полученных по методике падающего груза. Отметим, что по результатам преды-

дущего экспериментального раздела локация по параметру NCC признана неудовлетворительной,

поэтому на графических материалах данного раздела не будут показаны соответствующие точки.

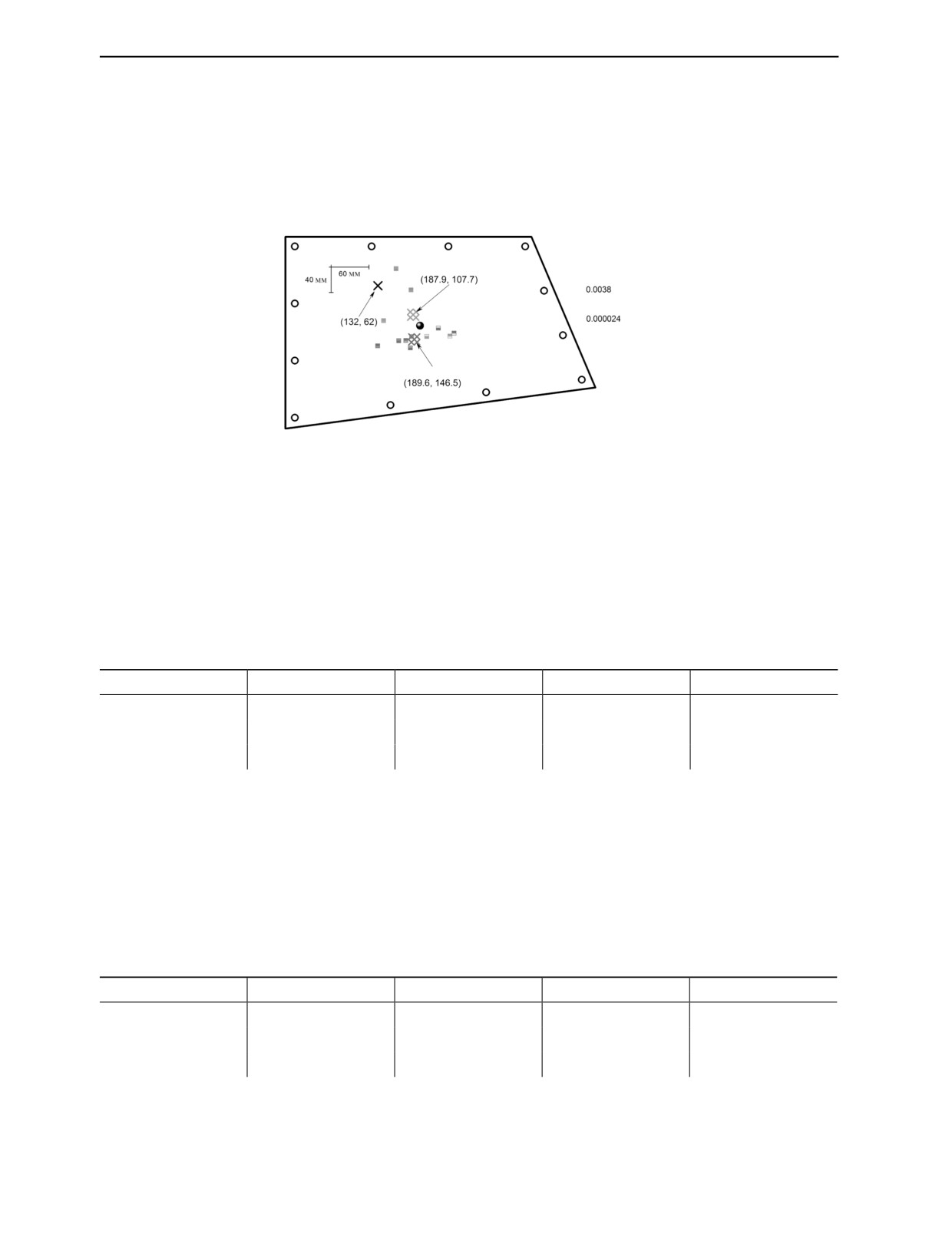

На рис. 8 и в табл. 7 представлены результаты локации ударного повреждения У-1, нанесенного

с энергией 1 Дж в точку X = 132; Y = 62 мм.

dA

DIdA

DIdP

dP

Рис. 8. Результаты обнаружения повреждения У-1.

Рис. 8 свидетельствует о неоднозначности результатов локации — практически все итоговые

осредненные координаты по обоим параметрам расположились около центра масс панели. При

этом промежуточные точки расположены вокруг центра масс. Однако анализируя индекс повреж-

денности, можно сделать вывод, что энергия 1 Дж не привела к образованию повреждения значи-

мого размера. Визуальный анализ места удара также подтверждает предположения об отсутствии

(либо незначительности) повреждения.

Таблица

7

Результаты локации повреждения У-1

Параметр

X, мм (4)

Y, мм (4)

Δ, мм

DI (5)

NCC (2)

207,1

125,8

98,5

0,18

dA (1)

187,9

107,6

72,2

0,0038

dP (3)

189,5

146,5

102,2

0,000024

Особенностью данной методики локации является то, что координаты будут рассчитываться,

несмотря на величину индекса поврежденности. Таким образом, для получения надежных резуль-

татов обнаружения повреждений требуется совместный анализ получаемых данных. Также реше-

нием данной проблемы может быть разработка методики визуализации, учитывающей различный

вес (значения информативных параметров) и представляющей результаты в виде распределений

вероятностей нахождения дефектов в исследуемом объекте.

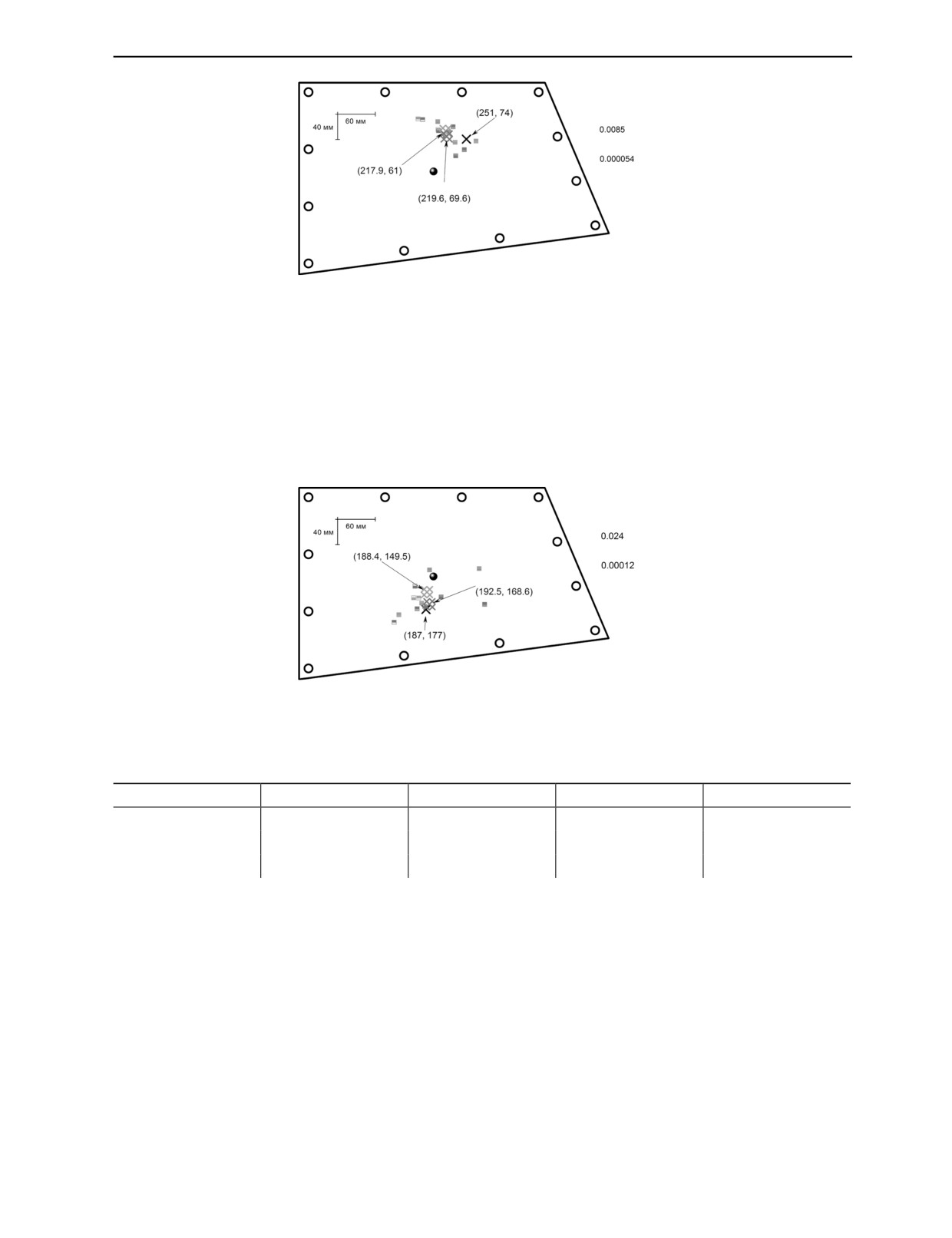

Таблица

8

Результаты локации повреждения У-3

Параметр

X, мм (4)

Y, мм (4)

Δ, мм

DI (5)

NCC (2)

198,3

83,1

53,4

0,14

dA (1)

217,9

60,9

35,5

0,0085

dP (3)

219,6

69,6

31,6

0,000054

На рис. 9 и в табл. 8 представлены результаты локации ударного повреждения У-3, нанесенного

с энергией 3 Дж в точку X = 251; Y = 74 мм.

Дефектоскопия

№ 2

2019

Применение ультразвуковой методики с использованием волн Лэмба...

11

DIdA

DIdP

dA

dP

Рис. 9. Результаты обнаружения повреждения У-3.

Повреждение, полученное от удара с энергией 3 Дж, уже является обнаружимым: краска со-

хранила целостность, но на месте удара присутствует небольшая вмятина, свидетельствующая о

наличии расслоения и отрыва сот от обшивки. Однако данное повреждение остается визуально

малозаметным. Результаты локации по dA и dP являются приемлемыми c погрешностью ~30 мм, а

индексы поврежденности немного выросли по сравнению с экспериментом У-1.

На рис. 10 и в табл. 9 представлены результаты локации ударного повреждения У-5, нанесенно-

го с энергией 3 Дж в точку X = 187; Y = 177 мм.

DIdA

dA

DIdP

dP

Рис. 10. Результаты обнаружения повреждения У-5.

Таблица

9

Результаты локации повреждения У-5

Параметр

X, мм (4)

Y, мм (4)

Δ, мм

DI (5)

NCC (2)

258,4

169,8

71,8

0,38

dA (1)

188,4

149,4

27,5

0,024

dP (3)

192,5

168,5

10,1

0,00012

При ударах с энергиями 4 и 5 Дж образуются повреждения, в которых наблюдается растрески-

вание краски и углепластиковой обшивки. Образующаяся вмятина является достаточно большой и

данное повреждение при использовании визуально-измерительного метода неразрушающего кон-

троля может быть обнаружено.

Точность локации эксперимента У-5 является более высокой, чем для У-3 (а также и У-4), а

индексы поврежденности по dA и dP демонстрируют небольшой скачок, свидетельствуя о повреж-

дении большего размера.

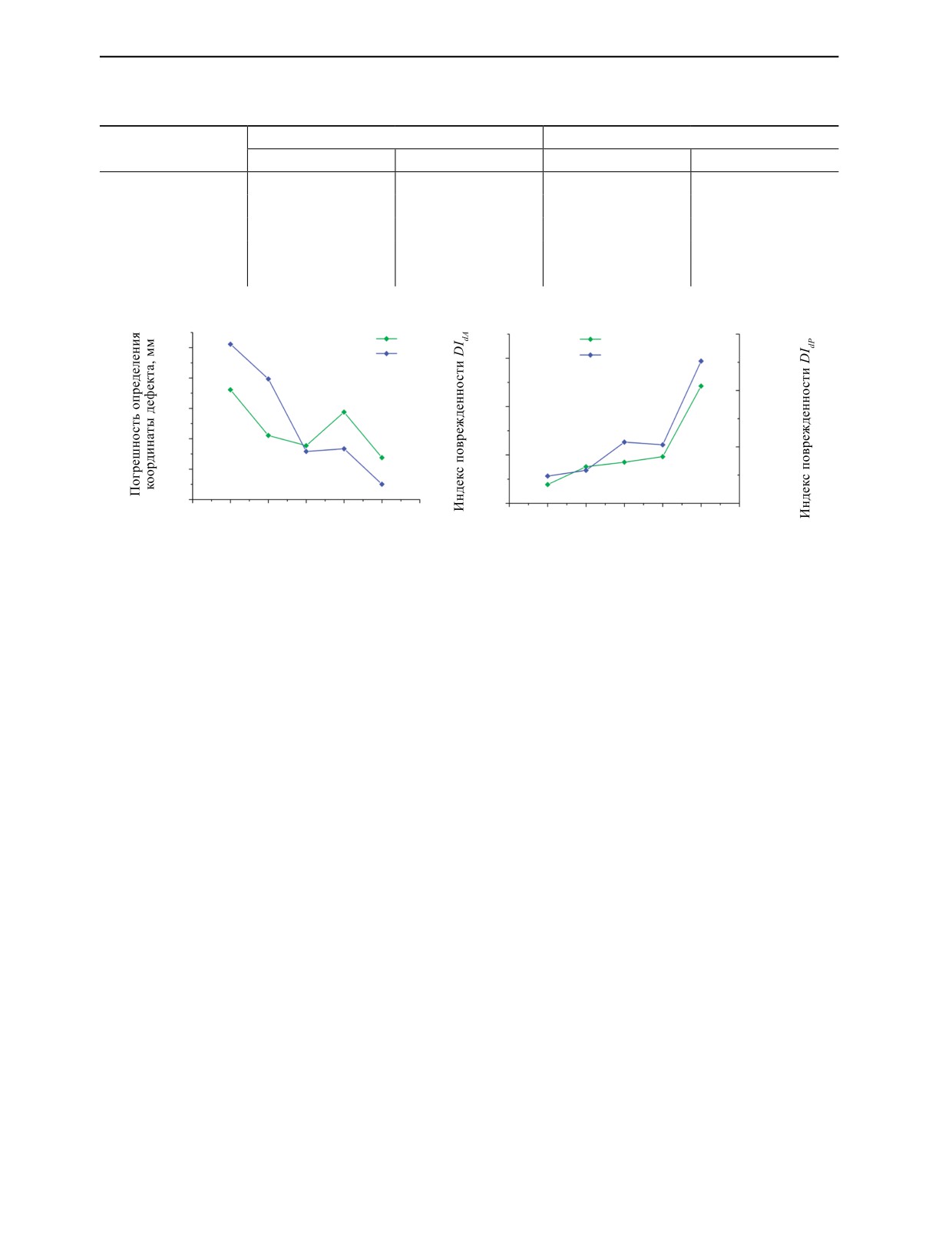

В табл. 10 и на рис. 11 приведены сводные результаты локации ударных повреждений, пред-

ставлены погрешности определения координаты повреждения и индексы поврежденности соот-

ветственно в зависимости от энергии ударного повреждения.

Как было сказано ранее, ультразвуковые волны Лэмба, с одной стороны, имеют очень низкое за-

тухание и могут эффективно использоваться для контроля больших площадей, а с другой, характе-

Дефектоскопия

№ 2

2019

12

М.В. Бурков, П.С. Любутин, А.В. Бяков

Таблица

10

Результаты локации ударных повреждений

Номер

Локация по параметру dA

Локация по параметру dP

эксперимента

Δ, мм

DI

Δ, мм

DI

У-1

72,2

0,0039

102,2

0,000024

У-2

42,1

0,0076

79,4

0,000029

У-3

35,5

0,0085

31,6

0,000054

У-4

57,5

0,0096

33,3

0,000052

У-5

27,5

0,0243

10,1

0,000126

а

б

0,00015

∆dA

DIdA

100

∆dP

DIdP

0,03

80

0,00010

60

0,02

40

0,00005

0,01

20

0

0,00

0,00000

0

1

2

3

4

5

6

0

1

2

3

4

5

6

Энергия удара, Дж

Энергия удара, Дж

Рис. 11. Сводные результаты обнаружения ударных повреждений:

а — погрешность локации в зависимости от энергии удара; б — значения индексов поврежденности в зависимости от энергии удара.

ризуются сложным механизмом распространения, что усложняет анализ сигналов при разработке

систем встроенного контроля. Однако подходы к обработке, заключающиеся в анализе изменения

(прежде всего затухания) сигналов комплексно по всей сети УЗ преобразователей (по принципу то-

мографии), могут отличаться простотой реализации и в то же время эффективностью. Анализируя

результаты проведенных экспериментальных исследований, можно сделать следующие выводы:

методика локации дефектов с помощью ультразвуковых волн Лэмба в углепластиковых панелях

позволяет с достаточной степенью точности определять их местоположение, а индекс поврежден-

ности дает представление о критичности повреждения;

результатами обнаружения дефекта являются расчетная координата повреждения и индекс по-

врежденности, анализ которых необходимо проводить совместно: низкий индекс поврежденности

свидетельствует о низкой вероятности нахождения дефекта в предсказываемой области, а высокий,

в свою очередь, говорит о высокой вероятности расположения дефекта вблизи предсказываемой

координаты. Более совершенной схемой обработки и представления данных будут являться поля

вероятностей, отражающие (например, в цветовых шкалах) величину вероятности наличия дефек-

та по всему исследуемому объекту;

экспериментальное исследование работы методики с использованием имитаторов дефектов

позволяет, сохраняя время и материальные средства, провести широкомасштабное тестирование

методики. При этом стоит отметить, что механизм влияния искусственных дефектов и ударных

повреждений на распространение волн Лэмба отличается, о чем свидетельствуют незначительно

отличающиеся результаты локации и расчета индексов поврежденности: DIdA для эксперимента

У-5 (удара с максимальной энергией) является равным DIdA для И-1 (диска с минимальной массой).

Однако данные недостатки не являются проблемой в случае решения задачи изучения особенно-

стей работы УЗ методики на определенных объектах контроля, так как получаемые результаты

содержат достаточно полезную информацию;

детальный анализ работы системы с трапециевидной сетью УЗ преобразователей позволяет

сделать вывод о недостаточной точности определения повреждений вблизи границ в силу дискрет-

ного метода расчета координат дефектов: количество точек пересечения траекторий в центре на-

много больше. Данный недостаток может быть решен путем повышения весовых коэффициентов

точек вблизи границ сети.

Дефектоскопия

№ 2

2019

Применение ультразвуковой методики с использованием волн Лэмба...

13

ВЫВОДЫ

Проведены эксперименты по тестированию ультразвуковой методики обнаружения дефектов в

углепластиковых панелях. Выполнено две серии испытаний: по обнаружению имитаторов дефек-

тов и ударных повреждений. Рассмотрены результаты локации дефектов, представляющие собой

расчетную координату, а также индекс поврежденности. Детальный анализ полученных результа-

тов позволил выявить особенности и недостатки работы методики. Предложены варианты устра-

нения данных недостатков и общей модернизации методики обработки ультразвуковых данных.

Средняя погрешность обнаружения имитаторов дефектов и ударных повреждений по результа-

там экспериментов составила 25—80 мм, а индекс поврежденности позволяет производить пред-

варительную классификацию дефектов. Полученные результаты являются достаточно хорошими,

учитывая, что на начальном этапе практика применения таких систем мониторинга состояния бу-

дет заключаться в обнаружении факта появления повреждения, а не его точного местоположения,

так как далее будет проведен детальный неразрушающий контроль с помощью точных методов НК

(например, вихретоковым или УЗК).

Работа выполнена в рамках программы фундаментальных научных исследований Государ-

ственных академий наук (2013—2020) по направлению III.23, а также при поддержке гранта Пре-

зидента РФ по государственной поддержке ведущих научных школ РФ НШ-5875.2018.8 и стипен-

дии президента СП-2167.2016.3.

СПИСОК ЛИТЕРАТУРЫ

1. Farrar C.R., Worden K. An introduction to structural health monitoring // Philosophical Transactions of

the Royal Society A: Mathematical, Physical and Engineering Sciences. 2007. V. 365. Iss. 1851. Р. 303—315.

doi: 10.1098/rsta.2006.1928.

2. Diamanti K., Soutis C. Structural health monitoring techniques for aircraft composite structures //

Progress in Aerospace Sciences. 2010. V. 46. Iss. 8. Р. 342—352. doi: 10.1016/j.paerosci.2010.05.001.

3. Liu W., Tang B., Jiang Y. Status and problems of wind turbine structural health monitoring techniques in

China // Renewable Energy. 2010. V. 35. Iss. 7. Р. 1414—1418. doi: 10.1016/j.renene.2010.01.006.

4. Schubel P.J., Crossley R.J., Boateng E.K.G., Hutchinson J.R. Review of structural health and cure

monitoring techniques for large wind turbine blades // Renewable Energy. 2013. V. 51. Р. 113—123. doi:

10.1016/j.renene.2012.08.072.

5. Махсидов В.В., Резников В.А. Проекты, направленные на разработку технологии встроенного

контроля конструкций из ПКМ // Новости материаловедения. Наука и техника. 2017. Т. 28. № 5—6.

С. 30—37.

6. Giurgiutiu V., Cuc A. Embedded Non-destructive Evaluation for Structural Health Monitoring, Damage

Detection, and Failure Prevention // The Shock and Vibration Digest. 2005. V. 37. Iss. 2. Р. 83—105. doi:

10.1177/0583102405052561.

7. Güemes A., Fernández-López A., Díaz-Maroto P. et al. Structural Health Monitoring in Composite

Structures by Fiber-Optic Sensors // Sensors. 2018. V. 18. Iss. 4. Р. 1094. doi: 10.3390/s18041094.

8. Eleftheroglou N., Zarouchas D., Loutas T. et al. Structural health monitoring data fusion for in-situ life

prognosis of composite structures // Reliability Engineering & System Safety. 2018. V. 178. Р. 40—54. doi:

10.1016/j.ress.2018.04.031.

9. Shilova A., Wildemann V., Lobanov D., Lyamin Yu. Experimental study of the effect of fabric high

temperature treatment on the composite strength properties // PNRPU Mechanics Bulletin. 2014. V. 1.

Р. 221—239. doi: 10.15593/perm.mech/2014.4.09.

10. Tsepennikov M., Strom A., Povyshev I., Smetannikov O. Theoretical-experimental study of mechanical

behavior in 3D composites under quasi-steady damage // PNRPU Mechanics Bulletin. 2016. V. 1. Р. 143—158.

doi: 10.15593/perm.mech/2016.2.10.

11. Барсук В.Е., Степанова Л.Н., Чернова В.В., Кулешов В.К. Акустико-эмиссионный контроль де-

фектов при циклическом нагружении образцов из углепластика с ударными повреждениями // Кон-

струкции из композиционных материалов. 2018. Т. 149. № 1. С. 69—75.

12. Barsuk V.E., Stepanova L.N., Kabanov S.I. Composite airplane construction acoustic emission testing

during static loading // Kontrol’. Diagnostika. 2018. Р. 14—19. doi: 10.14489/td.2018.04.pp.014-019.

13. Stepanova L.N., Bataev V.A., Chernova V.V. Studying the failure of a CFRP sample under static loading

by the acoustic-emission and fractography methods // Russian J. of Nondestructive Testing. 2017. V. 53. Iss. 6.

Р. 422—429. doi: 10.1134/S1061830917060092.

14. Panozzo F., Zappalorto M., Maragoni L. et al. Modelling the electrical resistance change in a

multidirectional laminate with a delamination // Composites Science and Technology. 2018. V. 162. P. 225—

234. doi: 10.1016/j.compscitech.2018.04.031.

15. Baghalian A., Senyurek V.Y., Tashakori S. et al. Novel Nonlinear Acoustic Health Monitoring Approach for

Detecting Loose Bolts // J. of Nondestructive Evaluation. 2018. V. 37. Iss. 2. Р. 24. doi: 10.1007/s10921-018-0478-0.

Дефектоскопия

№ 2

2019

14

М.В. Бурков, П.С. Любутин, А.В. Бяков

16. Потапов А.И., Махов В.Е. Методы неразрушающего контроля и диагностики прочности изделий

из полимерных композиционных материалов // Дефектоскопия. 2018. № 3. С. 7—19.

17. Bhalla S., Kaur N. Prognosis of low-strain fatigue induced damage in reinforced concrete

structures using embedded piezo-transducers // International J. of Fatigue. 2018. V. 113. Р. 98—112.

doi: 10.1016/j.ijfatigue.2018.04.002.

18. Witoś M., Zieja M., Fallahi N. et al. NDE and SHM of Critical Parts using Magnetic and Electromagnetic

Methods // Acta Physica Polonica A. 2018. V. 133. Iss. 3. Р. 697—700. doi: 10.12693/APhysPolA.133.697.

19. Choi Y., Abbas S.H., Lee J.-R.Aircraft integrated structural health monitoring using lasers, piezoelectricity,

and fiber optics // Measurement. 2018. V. 125. Р. 294—302. doi: 10.1016/j.measurement.2018.04.067.

20. Ignatovich S.R., Menou A., Karuskevich M.V., Maruschak P.O. Fatigue damage and sensor development

for aircraft structural health monitoring // Theoretical and Applied Fracture Mechanics. 2013. V. 65. Р. 23—27.

doi: 10.1016/j.tafmec.2013.05.004.

21. Panin S., Burkov M., Lyubutin P., Altukhov Y. Application of aluminum foil for «strain sensing» at

fatigue damage evaluation of carbon fiber composite // Science China Physics, Mechanics and Astronomy.

2014. V. 57. Iss. 1. Р. 59—64. doi: 10.1007/s11433-013-5368-y.

22. Panin S.V., Burkov M.V., Lyubutin P.S., Altukhov Y.A., Shakirov I.V. Fatigue damage evaluation of

carbon fiber composite using aluminum foil based strain sensors // Engineering Fracture Mechanics. 2014.

V. 129. Iss. 1. Р. 45—53. doi: 10.1016/j.engfracmech.2014.01.003.

23. Wang P., Takagi T., Takeno T., Miki H. Early fatigue damage detecting sensors-A review and prospects

// Sensors Actuators A: Physical. 2013. V. 198. Р. 46—60. doi: 10.1016/j.sna.2013.03.025.

24. Gomes G.F., Mendéz Y.A.D., da Silva Lopes Alexandrino P. et al. The use of intelligent computational

tools for damage detection and identification with an emphasis on composites // Composite Structures. 2018.

V. 196. Р. 44—54. doi: 10.1016/j.compstruct.2018.05.002.

25. Махсидов В.В., Яковлев Н.О., Ильичев А.В., Шиенок А.М., Фирсов Л.Л. Определение деформации

материала конструкции из ПКМ с помощью интегрированных оптоволоконных сенсоров // Механика

композиционных материалов и конструкций. 2016. Т. 22. № 3. С. 402—413.

26. Bashkov O.V., Romashko R.V., Zaikov V.I. et al. Detecting acoustic-emission signals with fiber-optic

interference transducers // Russian J. of Nondestructive Testing. 2017. V. 53. Iss. 6. P. 415—421. doi: 10.1134/

S1061830917060031.

27. Cho H., Lissenden C.J. Structural health monitoring of fatigue crack growth in plate structures

with ultrasonic guided waves // Structural Health Monitoring. 2012. V. 11. Iss. 4. Р. 393—404.

doi: 10.1177/1475921711430439.

28. Glushkov E.V., Glushkova N.V., Eremin A.A. Guided wave based nondestructive testing and evaluation

of effective elastic moduli of layered composite materials // Materials Physics and Mechanics. 2015. V. 23.

Р. 56—60.

29. Lunev A., Nadezhkin M., Zuev L. Velocity and attenuation of ultrasound waves under cyclic loading

of low-carbon steel / In: Proc. Int. Conf. Adv. Mater. with Hierarchical Struct. New Technol. Reliab. Struct.

Tomsk. Russ. Sер. 19—26, 2016. Р. 20140. doi: 10.1063/1.4966433.

30. Samokrutov A., Shevaldykin V. Impact Induced Damage Detecting of Aircraft CFRP Covering by

Acoustic Testing // NDT World. 2015. V. 19. Iss. 4. Р. 29—32. doi: 10.12737/23501.

31. Morteau E., Fualdes C. Use of probabilistic methods / FAA Bombardier Industry Composite Transport

Damage Tolerance & Maintenance Workshop ESCAC Sep. 2015, Dorval, Quebec, Canada.

32. Sherafat M.H., Guitel R., Quaegebeur N., Hubert P., Lessard L., Masson P. Structural health monitoring

of a composite skin-stringer assembly using within-the-bond strategy of guided wave propagation // Materials

& Design. 2016. V. 90. Р. 787—794. doi: 10.1016/j.matdes.2015.11.018.

33. Flynn E.B., Todd M.D. A Bayesian approach to optimal sensor placement for structural health monitoring

with application to active sensing // Mechanical Systems and Signal Processing. 2010. V. 24. Iss. 4. Р. 891—

903. doi: 10.1016/j.ymssp.2009.09.003.

34. Lee B.C., Staszewski W.J. Sensor location studies for damage detection with Lamb waves // Smart

Materials and Structures. 2007. V. 16. Iss. 2. Р. 399—408. doi: 10.1088/0964-1726/16/2/019.

35. Moore E.Z., Murphy K.D., Nichols J.M. Optimized sensor placement for damage parameter estimation:

Experimental results for a cracked plate // Structural Health Monitoring. 2013. V. 12. Iss. 3. Р. 197—206. doi:

10.1177/1475921713476330.

36. Nedospasov I.A., Mozhaev V.G., Kuznetsova I.E. Unusual energy properties of leaky backward Lamb

waves in a submerged plate // Ultrasonics. 2017. V. 77. Р. 95—99. doi: 10.1016/j.ultras.2017.01.025.

37. Park I., Jun Y., Lee U. Lamb wave mode decomposition for structural health monitoring // Wave

Motion. 2014. V. 51. Iss. 2. Р. 335—347. doi: 10.1016/j.wavemoti.2013.09.004.

38. Eremin A.A. Viscosity-driven attenuation of elastic guided waves in layered composite structures //

Materials Physics and Mechanics. 2018. V. 37. Iss. 1. Р. 42—51.

39. Attarian V.A., Cegla F.B., Cawley P. Long-term stability of guided wave structural health monitoring

using distributed adhesively bonded piezoelectric transducers // Structural Health Monitoring. 2014. V. 13. Iss.

3. Р. 265—280. doi: 10.1177/1475921714522842.

Дефектоскопия

№ 2

2019

Применение ультразвуковой методики с использованием волн Лэмба...

15

40. Schubert K.J., Brauner C., Herrmann A.S. Non-damage-related influences on Lamb wave-based

structural health monitoring of carbon fiber-reinforced plastic structures // Structural Health Monitoring. 2013.

V. 13. Iss. 2. Р. 158—176. doi: 10.1177/1475921713513975.

41. Wandowski T., Malinowski P.H., Ostachowicz W.M. Delamination detection in CFRP panels using EMI

method with temperature compensation // Composite Structures. 2016. V. 151. Р. 99—107. doi: 10.1016/j.

compstruct.2016.02.056.

42. Dodson J.C., Inman D.J. Thermal sensitivity of Lamb waves for structural health monitoring applications

// Ultrasonics. 2013. V. 53. Iss. 3. Р. 677—685. doi: 10.1016/j.ultras.2012.10.007.

43. Kullaa J. Distinguishing between sensor fault, structural damage, and environmental or operational

effects in structural health monitoring // Mechanical Systems and Signal Processing. 2011. V. 25. Iss. 8.

Р. 2976—2989. doi: 10.1016/j.ymssp.2011.05.017.

44. Hahn S.L. Hilbert Transforms in Signal Processing. Artech House, Norwood, 1996. 460 р.

45. Лайонс Р. Цифровая обработка сигналов / Изд. 2. Пер. с англ. М.: ООО «Бином-Пресс», 2006.

656 с.

Дефектоскопия

№ 2

2019