УДК 620.179.16:620.179.162

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ КАЧЕСТВА ГИДРОАКУСТИЧЕСКИХ АНТЕНН

© 2019 г. А.В. Федоров1, В.А. Быченок2, *, М.Ф. Кормильцева1**,

Д.С. Сергеев2, Н.В. Ткачева2, К.А. Батанов3, А.В. Гаринков3

1Университет информационных технологий, механики и оптики (ИТМО), Россия

197101 Санкт-Петербург, пр-т Кронверкский, 49

2ООО «НТЦ «Эталон», Россия 197343 Санкт-Петербург, ул. Матроса Железняка, 57А

3ОАО «Концерн «ЦНИИ «Электроприбор», Россия 197046 Санкт-Петербург, ул. Малая Посадская, 30

Е-mail: *bychenok-vladimr@mail.ru; **mariekor@outlook.com

Поступила в редакцию 30.05.2018; после доработки 24.08.2018;

принята к публикации 27.09.2018

Рассмотрена проблема неразрушающего контроля качества объектов сложной конструкции, в частности, гидроаку-

стических антенн. Определены особенности структуры данных изделий, влияющие на выбор методов и средств контро-

ля. Исследована возможность применения ультразвукового метода (в частности, эхометода при иммерсионном обеспе-

чении акустического контакта) и средств контроля качества гидроакустических антенн, предложены средства для

обеспечения автоматизации контроля.

Ключевые слова: контроль качества, неразрушающий контроль, дефектоскопия, ультразвуковой метод, гидроакусти-

ческая антенна, автоматизированный комплекс.

DOI:10.1134/S0130308219020040

ВВЕДЕНИЕ

Как известно, ультразвуковые волны способны распространяться в воде на большие рассто-

яния благодаря сравнительно малому затуханию. С их помощью решаются задачи измерения

глубин и обследования рельефа дна, обеспечения безопасности судоходства, обнаружения и рас-

познавания морских объектов, подводной связи, передачи информации от автономных приборов

в океане и многие другие. В подавляющем большинстве современные корабли оснащены гидро-

акустической аппаратурой. В состав каждого гидроакустического устройства входят гидроаку-

стические антенны (ГА), которые предназначены, с одной стороны, для преобразования электри-

ческих колебаний, создаваемых генератором, в акустические колебания водной среды (режим

излучения) и, с другой, акустических колебаний воды в электрические сигналы (режим приема).

Процесс преобразования электрической энергии в акустическую и обратно выполняют подво-

дные электроакустические излучатели и приемники антенны, которые называются гидроакусти-

ческими преобразователями (ГАП). Помимо преобразования энергии, антенна обеспечивает

пространственную концентрацию излучаемых и принимаемых сигналов, то есть направлен-

ность устройства.

Свойство направленности (качество апертуры) антенны важно с точки зрения концентрации

энергии в нужном направлении при излучении и повышения отношения сигнал/шум при прие-

ме. Данная характеристика подвергается проверке при контроле на функционирование. Габари-

ты современных антенн могут достигать десятков метров, а их масса — десятков тонн. Эксплу-

атация антенн на больших глубинах является ответственным процессом, так как они испытыва-

ют воздействие гидростатического давления порядка десятков и сотен атмосфер. В связи с этим

в настоящее время к ГА предъявляют повышенные требования к обеспечению механической и

электрической прочности, температурному режиму эксплуатации, коррозионной стойкости и

коэффициенту полезного действия.

Для обеспечения защиты элементов ГА от воздействия воды и давления в процессе эксплуата-

ции они помещаются в оболочку с наполнителем. В процессе производства и эксплуатации ГА в

наполнителе могут образовываться дефекты типа поры и расслоения. От их типоразмеров зависит

качество апертуры направленности, поэтому следует проводить как контроль ГА на функциониро-

вание, так и неразрушающий контроль (НК) их качества на отсутствие дефектов.

Целью данного исследования является разработка комплексного подхода, направленного на

обеспечение оперативного автоматизированного неразрушающего контроля качества гидроакусти-

ческих антенн. Для ее достижения необходимо решить ряд логически взаимосвязанных задач:

анализ чувствительности методов и средств неразрушающего контроля для определения наи-

более рационального и оперативного метода;

Ультразвуковой контроль качества гидроакустических антенн

37

разработка методов и средств обеспечения позиционирования датчика относительно объекта

контроля (ОК);

анализ особенностей сбора и обработки измерительной информации для оперативного полу-

чения достоверных результатов контроля;

опытная отработка автоматизированного неразрушающего контроля качества гидроакустиче-

ских антенн.

МЕТОДЫ

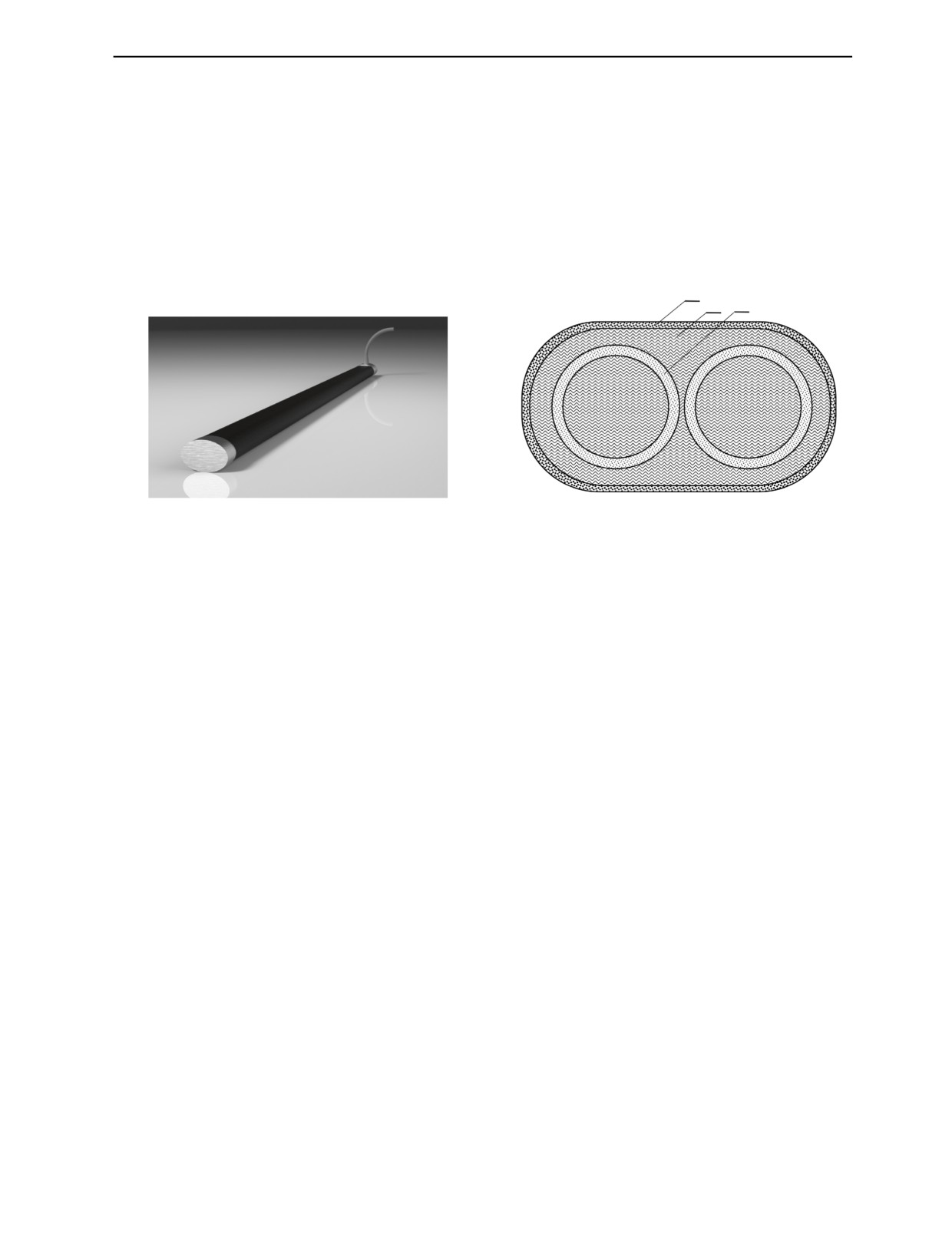

Особенности ОК (состав и геометрия). На рис. 1 представлена 3D-модель приемного блока

гидроакустической антенны (ПБГА).

1

2

3

Рис. 1. 3D-модель ПБГА.

Рис. 2. Схематическое изображение поперечного сечения ГА:

1 — наружная оболочка; 2 — наполнитель; 3 — пьезокерамический

преобразователь.

ПБГА представляет собой набор гидроакустических преобразователей (3), помещенных в обо-

лочку (1), заполненную наполнителем (2) (рис. 2).

ГАП состоит из последовательно соединенных чувствительных элементов, представляющих

собой пьезокерамические кольца. Особенности устройства подобного рода ГАП достаточно полно

изложены в [1].

Анализ чувствительности методов и средств неразрушающего контроля. Изготовление ГА

является сложным технологическим процессом, на каждом этапе которого возможно образование

различного рода дефектов, влияющих на работоспособность как гидроакустической антенны в

целом, так и ее составных частей. В настоящее время работоспособность ГА обеспечивается за счет

соблюдения всех технологических приемов и контроля качества их выполнения. Заполнение формы

ПБГА наполнителем является наиболее ответственным процессом, в результате которого возможно

возникновение различного рода дефектов: отсутствие адгезии, поры, расслоения и т.д. В настоящее

время работоспособность ГА подтверждается контролем на функционирование. Данный способ

является достаточно трудоемким и не позволяет определять причину отказа (неисправности). Кон-

троль с целью обнаружения дефектов, которые значительным образом влияют на работоспособность

ГА, на сегодняшний день не осуществляется. Поэтому разработка и внедрение методов неразруша-

ющего контроля позволят повысить качество и снизить трудоемкость контроля качества ГА.

Для контроля ГА было принято использовать эхометод ультразвукового контроля, который

обладает возможностью выявления внутренних дефектов. Другие методы НК, кроме радиацион-

ного, обнаруживают только поверхностные и подповерхностные дефекты [2]. Эхометод основан

на регистрации волн, отраженных от дефекта или поверхности раздела двух сред [3]. При контро-

ле эхометодом источником и приемником ультразвуковых импульсов является один и тот же пре-

образователь.

Для обеспечения стабильности акустического контакта, а также ввиду особенностей поверхно-

сти ОК предлагается использовать иммерсионный способ акустического контакта (рис. 3а, б). При

иммерсионном вводе на А-развертке будут отображаться излученный (зондирующий) сигнал (З),

сигнал, отраженный однократно (1) и двукратно (1′) от передней грани изделия, сигнал от границы

раздела «оболочка — наполнитель» (2), от ГАП (3). При наличии дефекта в объекте контроля

(рис. 3б) между сигналами 2 и 3 на временной развертке будет появляться сигнал от дефекта (Д).

Для обеспечения выявляемости дефектов в ОК путем проведения опытной отработки был осу-

ществлен подбор датчиков пьезоэлектрических преобразователей (ПЭП), подходящих для реше-

Дефектоскопия

№ 2

2019

38

А.В. Федоров, В.А. Быченок, М.Ф. Кормильцева и др.

а

б

ПЭП

ПЭП

1 2 3 1′

1 2 Д3 1′

A, дБ

A, дБ

1

1

1′

1′

З

З

2

2

Д

3

3

t, мкс

t, мкс

Рис. 3. Схема распространения и отражения ультразвука при иммерсионном вводе:

а — при отсутствии дефекта; б — при наличии.

ния поставленной задачи, и их оптимальных характеристик [4]. После предварительных исследо-

ваний удовлетворительные результаты получены при использовании преобразователя с частотой

2,5 МГц, сфокусированного на глубину, которая определяется геометрическими параметрами

конструкции ГА, с помощью вогнутой радиальной излучающей поверхности (П111-2.5-12F).

Разработка методов и средств обеспечения позиционирования датчика относительно объ-

екта контроля. Стоит отметить, что успех применения акустических методов контроля зависит от

точности позиционирования датчика относительно объекта контроля. В связи с этим ручной кон-

троль изделий сложной геометрической формы не обеспечивает его достоверность и оператив-

ность, поэтому необходимо разработать комплексный подход для позиционирования ПЭП относи-

тельно ОК и автоматизации процесса контроля качества.

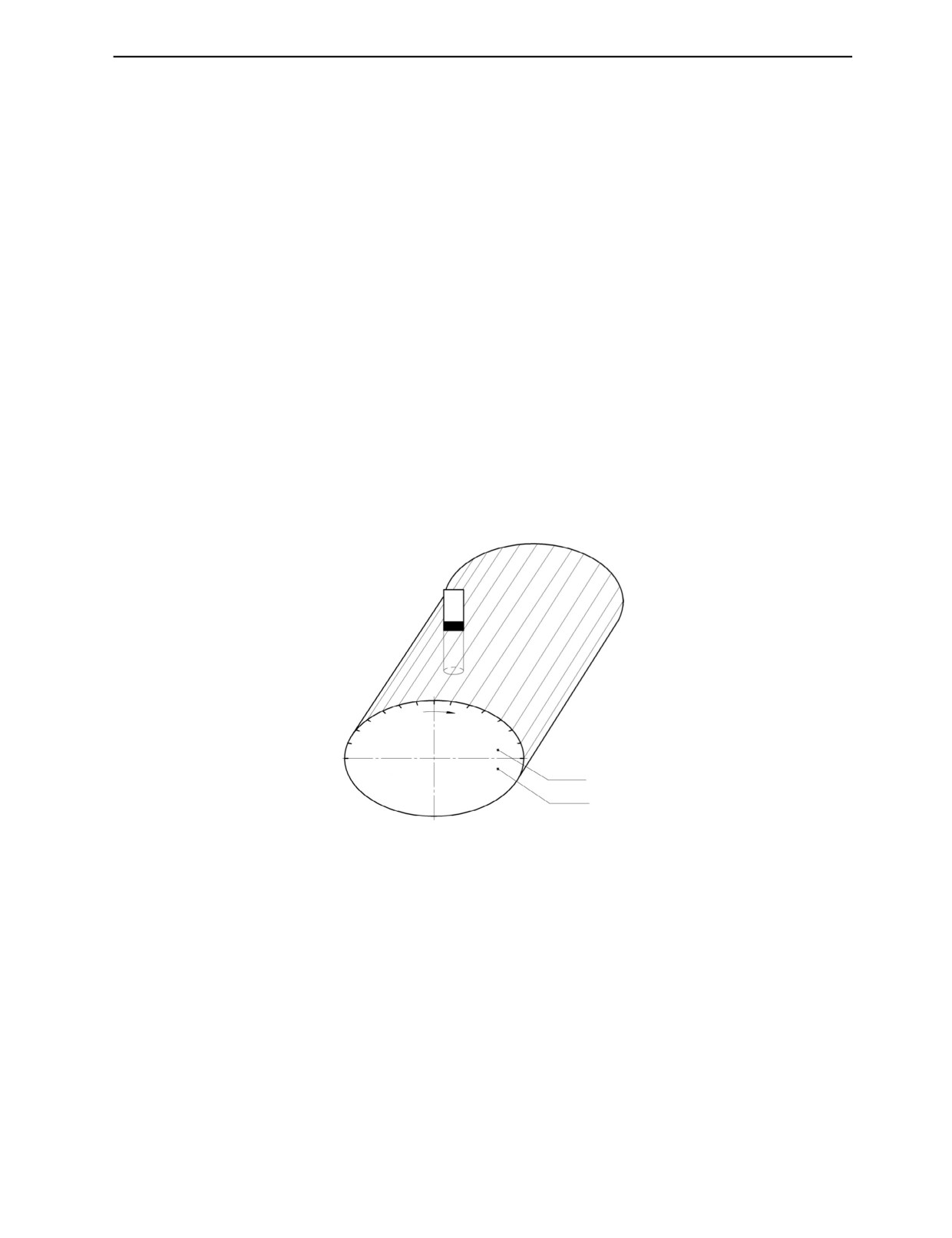

С целью проведения автоматизированного НК была разработана схема контроля и определена

траектория движения датчика с учетом геометрических особенностей формы ОК и специфики

акустического метода контроля (рис. 4).

90º

90º

90º

Датчик

ОК

F

Устройство фиксации ОК

Рис. 4. Схема движения датчика.

Дефектоскопия

№ 2

2019

Ультразвуковой контроль качества гидроакустических антенн

39

При осуществлении контроля качества ГА ультразвуковым методом необходимо обеспечить

ортогональность положения датчика относительно объекта контроля и постоянство расстояния F

от датчика до поверхности ОК (см. рис. 4), определяемого наилучшими акустическими характери-

стиками принимаемого сигнала и фокусным расстоянием датчика. Также при разработке и про-

ектировании конструкции важным фактором является использование иммерсионного способа

обеспечения акустического контакта, следовательно, автоматизированная установка должна иметь

возможность проведения НК в иммерсионной среде (дистиллированная вода).

Анализ особенностей сбора и обработки измерительной информации. При проведении

ультразвукового контроля возможны различные варианты отображения результатов контроля. При

автоматизированном контроле предпочтительно использовать развертку типа В (или В-скан), кото-

рая успешно применяется при решении различных задач контроля качества [5, 6]. В-скан — изо-

бражение информативных сигналов в плоскости сечения объекта контроля, перпендикулярной

поверхности ввода и параллельной плоскости падения волны [7].

В настоящее время большинство дефектоскопов крупных производителей позволяют получать

A-, B- и С-сканы в случае необходимости [8]. Данный факт дает возможность осуществлять авто-

матизированный контроль ГА с помощью штатного программного обеспечения (ПО) дефектоско-

па. Однако для автоматического контроля необходима разработка ПО, способного провести оценку

наличия или отсутствия дефектов и определить места их расположения. Данное ПО находится на

стадии разработки.

Схема проведения опытной отработки. Отработка предложенного подхода осуществлялась

на образце ГА с использованием ультразвукового дефектоскопа УСД-60 со специализированным пре-

образователем. Позиционирование преобразователя, закрепленного в разработанной для первич-

ных испытаний оснастке, осуществлялось при помощи трехкоординатной системы позициониро-

вания и специализированной компьютерной программы.

I

5

4

3

2

1

n

Зона 1

II

Зона 2

Рис. 5. Схема сканирования ГА:

1… n — номер сектора; I — датчик; II — объект контроля (антенна).

Сканирование проводилось в 32 сечениях поверхности АГ с заданным шагом поворота ПЭП

относительно объекта (рис. 5).

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Результаты разработки методов и средств обеспечения позиционирования датчика

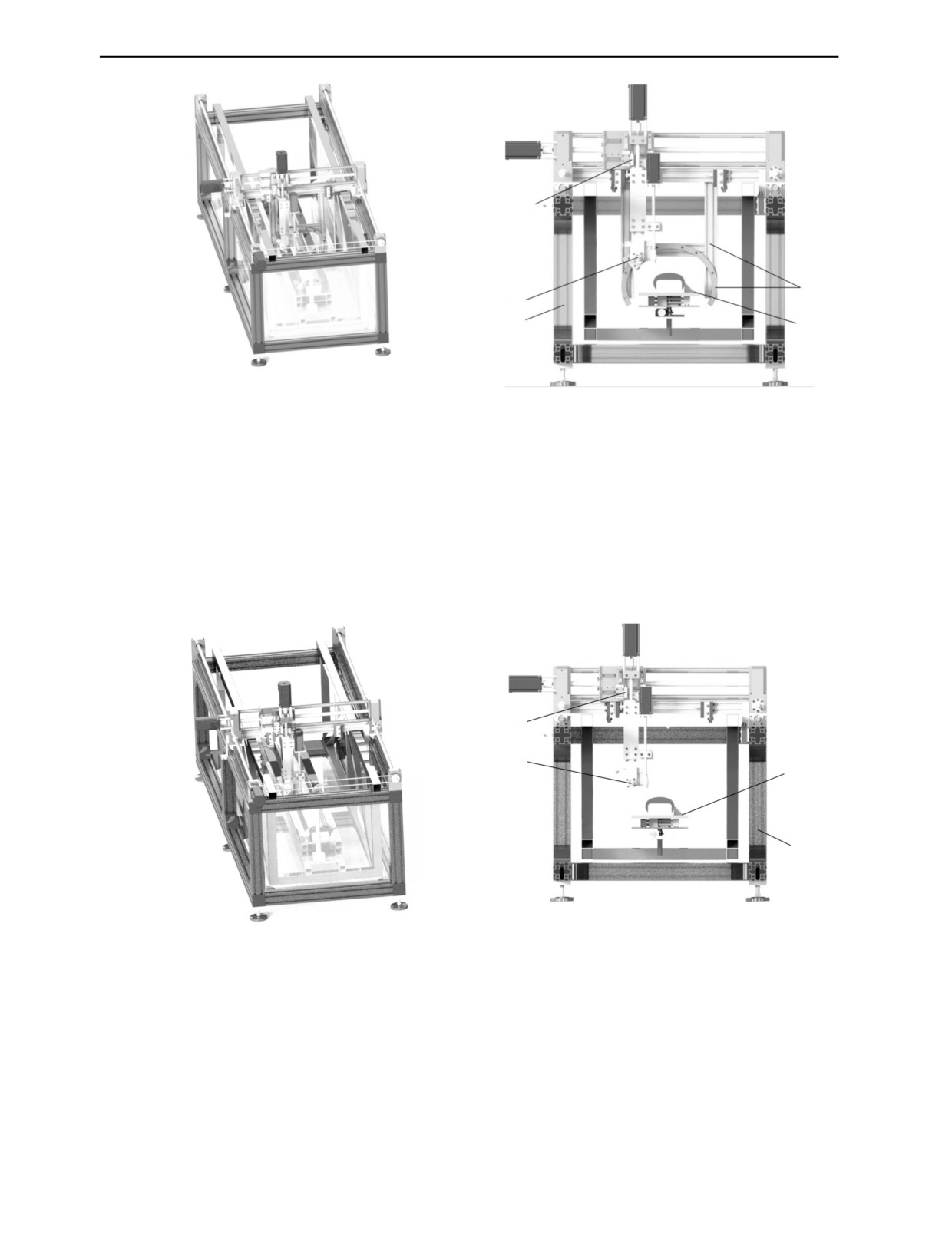

относительно объекта контроля. С целью автоматизации неразрушающего контроля качества

гидроакустических антенн была разработана конструкция автоматизированного комплекса

неразрушающего контроля качества гидроакустических антенн, позволяющая выполнять все

предъявляемые к контролю требования. На рис. 6, 7 представлены виды 3D-моделей конструк-

ции стенда в двух исполнениях.

Принципиальным отличием представленных конструкций является способ задания движения

датчика по заданной траектории, которое в конструкции стенда первого исполнения осуществля-

ется с помощью направляющей криволинейного движения, форма которой повторяет форму объ-

Дефектоскопия

№ 2

2019

40

А.В. Федоров, В.А. Быченок, М.Ф. Кормильцева и др.

а

б

3

4

5

1

2

Рис. 6. 3D-модель конструкции стенда, исполнение 1:

а — общий вид; б — вид спереди (1 — каркас с иммерсионной ванной; 2 — устройство фиксации объекта контроля; 3 — каретка

горизонтального движения; 4 — криволинейная направляющая с каркасом; 5 — датчик с оправкой).

екта контроля, а их центр точно совпадает. В таком случае для движения датчика необходимо два

шаговых двигателя, расположенных по осям OX и OY, комбинированное воздействие которых

позволит обеспечить заданную точность позиционирования. Использование криволинейной

направляющей позволяет выдерживать расстояние F между датчиком и объектом контроля и орто-

гональность положения датчика относительно поверхности объекта контроля. Отсутствие универ-

сальности данной конструкции является ее существенным недостатком. В случае изменения

формы и размеров объектов контроля обеспечение условия ортогональности положения датчика

не будет выполнено.

а

б

3

4

2

1

Рис. 7. 3D-модель конструкции стенда, исполнение 2:

а — общий вид; б — вид спереди (1 — каркас с иммерсионной ванной; 2 — устройство фиксации объекта контроля; 3 — каретка

горизонтального движения; 4 — датчик с оправкой).

В конструкции стенда второго исполнения движение датчика по заданной траектории осущест-

вляется с помощью трех шаговых двигателей, два из которых обеспечивают позиционирование в

плоскости XOY, а третий — поворот датчика для обеспечения нормали относительно поверхности

объекта контроля.

Результаты проведения опытной отработки автоматизированного неразрушающего кон-

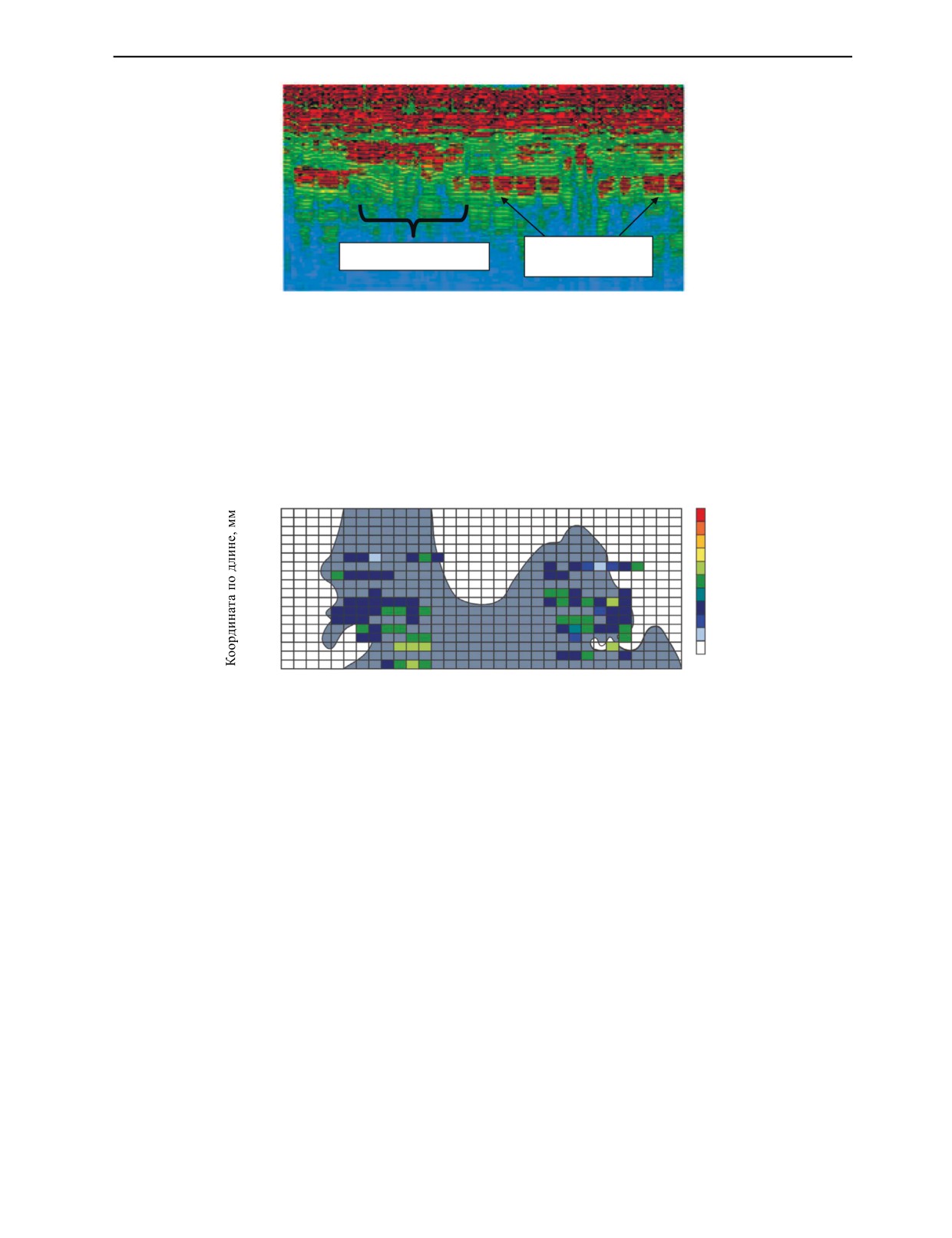

троля качества гидроакустических антенн. В ходе опытной отработки было проведено скани-

рование ГА по разработанной схеме. В результате для каждого сечения были получены В-сканы,

аналогичные приведенному на рис. 8.

Дефектоскопия

№ 2

2019

Ультразвуковой контроль качества гидроакустических антенн

41

Сигналы

Дефектный участок

от пьезоэлементов

Рис. 8. В-скан участка ГА.

По результатам ультразвукового контроля были обнаружены две дефектные зоны. Наличие в

них дефектов также было подтверждено результатами контроля на функционирование.

В ходе отработки образец ГА был разрезан и вскрыт по контуру дефектных участков, на кото-

рых было обнаружено отсутствие адгезии между внешней оболочкой и наполнителем, что предпо-

ложительно является основной причиной снижения чувствительности соответствующих модулей.

На рис. 9 представлено сопоставление результатов неразрушающего контроля и вскрытия

участка ГА.

1200

100

90

1050

80

900

70

750

60

50

600

40

450

30

300

20

10

150

0

0

A, %

1

5

10

15

20

25

30

Номер сектора

Рис. 9. Сопоставление результатов ультразвукового контроля качества ГА и вскрытия фрагмента ГА.

Цветными квадратами условно обозначены несплошности, обнаруженные в результате опыт-

ной отработки неразрушающего контроля, а линией — контур обнаруженной при вскрытии

несплошности.

Обсуждение результатов работы. В части анализа чувствительности методов и средств нераз-

рушающего контроля ультразвуковой контроль эхометодом при иммерсионном вводе показал при-

менимость к контролю качества ГА.

В части разработки методов и средств обеспечения позиционирования датчика относительно

объекта контроля был разработан стенд в двух исполнениях, который показал свою работоспособ-

ность при проведении опытной отработки.

В ходе исследования были выбраны состав средств контроля, способ сбора и обработки изме-

рительной информации результатов контроля, а также сделан вывод о необходимости разработки

специального ПО для автоматизации ультразвукового контроля ГА.

В ходе опытной отработки автоматизированного контроля качества ГА ультразвуковой метод

контроля при иммерсионном вводе показал высокую чувствительность к несплошностям в напол-

нителе ГА. Стоит отметить, что результаты предварительных испытаний привели к обнаружению

того типа дефекта (отсутствие адгезии), наличие и обнаружение которого не обсуждалось при

постановке задачи. Отмечено, что выявленные расслоения имеют значительную площадь (едини-

цы квадратных сантиметров), сложную форму и границу, что определяет необходимость их точно-

го оконтуривания.

Таким образом, был разработан комплексный подход, направленный на обеспечение оператив-

ного автоматизированного неразрушающего контроля качества ГА.

Дефектоскопия

№ 2

2019

42

А.В. Федоров, В.А. Быченок, М.Ф. Кормильцева и др.

В дальнейшем необходимо проводить исследования по созданию автоматизированного ком-

плекса неразрушающего контроля качества изготовления гидроакустических антенн.

ВЫВОДЫ

При анализе чувствительности методов и средств НК был выбран ультразвуковой метод кон-

троля с иммерсионным способом обеспечения акустического контакта, проводимый дефектоско-

пом УСД-60 со специализированным преобразователем. Для позиционирования датчика относи-

тельно объекта контроля и его перемещения были разработаны две конструкции стенда. Опытный

образец стенда в исполнении 1 (см. рис. 6) находится на этапе изготовления. Для сбора и обработ-

ки измерительной информации разрабатывается программное обеспечение, которое позволит

снизить влияние человеческого фактора.

Результаты исследования и экспериментальной отработки ультразвуковых методов неразруша-

ющего контроля качества применительно к приемным блокам гидроакустических антенн призна-

ны положительными. Ультразвуковые методы неразрушающего контроля пригодны для контроля

блоков гидроакустических антенн, заполненных наполнителем, и определения места расположе-

ния внутренних дефектов с заданной чувствительностью.

СПИСОК ЛИТЕРАТУРЫ

1. Карташев Е.Н., Куц Д.А. Определение параметров гидроакустических пьезокерамических пре-

образователей путем численного моделирования / Материалы ХV конференции молодых ученых

«Навигация и управление движением». Санкт-Петербург: «Концерн «ЦНИИ Электроприбор», 2013.

С. 160—165.

2. Неразрушающий контроль / Справочник. В 7 т. Под общ. ред. В.В. Клюева. Т. 3. Ультразвуковой

контроль. И.Н. Ермолов, Ю.В. Ланге. М.: Машиностроение, 2008. 864 с.

3. ГОСТ Р 56542—2015. Контроль неразрушающий. Классификация видов и методов.

4. Мартыненко А.В. К вопросу о возможности повышения чувствительности и разрешения иммер-

сионного пьезоэлектрического преобразователя // Дефектоскопия. 2015. № 7. С. 3—12.

5. Попович А.А., Масайло Д.В., Суфияров В.Ш., Борисов Е.В., Полозов И.А., Быченок В.А., Кинжа-

гулов И.Ю., Беркутов И.В., Ашихин Д.С., Ильинский А.В. Применение лазерно-ультразвукового метода

для исследования характеристик изделий, полученных аддитивными технологиями // Дефектоскопия.

2016. № 6. С. 3—10.

6. Марков А.А. Альтернативное представление дефектоскопической информации в переносных

ультразвуковых дефектоскопах // В мире неразрушающего контроля. 2000. № 1. С. 42—44.

7. ГОСТ Р ИСО 5577—2009. Контроль неразрушающий. Ультразвуковой контроль. Словарь.

Дефектоскопия

№ 2

2019