Поверхностные методы

УДК 620.179.11

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ТЕКУЧЕСТИ МЕТАЛЛОВ МЕТОДОМ

МИКРОУДАРНОГО ИНДЕНТИРОВАНИЯ СФЕРИЧЕСКИМ БОЙКОМ

© 2019 г. В.А. Рудницкий1, А.П. Крень1,*, Г.А. Ланцман1

1Институт прикладной физики НАН Беларуси,

Беларусь 220072 Минск, ул. Академическая, 16

Е-mail: *alekspk@mail.ru

Поступила в редакцию 10.05.2018; после доработки 14.06.2018;

принята к публикации 24.08.2018

Рассмотрена методика неразрушающего контроля предела текучести сталей, основанная на обработке данных диа-

граммы динамического вдавливания сферического индентора в испытуемый материал. Отличительной ее особенностью

является использование части диаграммы ударного вдавливания, охватывающей две стадии: чисто упругое и упругопла-

стическое деформирование. Теоретически обоснован диапазон деформаций, в котором начинает развиваться пластиче-

ское течение материала при ударном микроиндентировании. Показана возможность регистрировать с помощью имею-

щейся аппаратуры процессы, соответствующие начальной стадии микропластической деформации. Проведены экспери-

менты по деформированию низко-, среднеуглеродистых и трубных сталей. В результате сопоставления полученных

значений среднего контактного давления при динамическом индентировании с величинами статического предела теку-

чести, определенного при растяжении образцов, выявлено наличие линейной связи между ними. Показано, что разрабо-

танная методика позволяет определить предел текучести сталей с достаточной точностью: погрешность измерения не

превысила 60 МПа, или 13 %, в рассматриваемом диапазоне от 230 до 1400 МПа.

Ключевые слова: предел текучести, металлы, динамическое индентирование, сферический индентор, упругопласти-

ческая деформация, среднее контактное давление.

DOI:10.1134/S0130308219020076

ВВЕДЕНИЕ

Предел текучести σт является одной из механических величин, измерение которой обязательно

при проведении технического диагностирования потенциально опасного промышленного оборудо-

вания: трубопроводов, сосудов, работающих под давлением, изделий машиностроения и др. В боль-

шинстве случаев для ее определения используются специальные образцы, заготовки для изготовле-

ния которых вырезаются из основного металла (или сварного соединения). В дальнейшем данные

образцы разрушаются на испытательных машинах для получения диаграммы растяжения и расчета

значения σт. При этом в зависимости от характера деформирования определяют физический или

условный предел текучести, но не разделяют эти понятия при проведении прочностных расчетов,

называя их просто пределом текучести. Неизбежное повреждение металла изделия требует впослед-

ствии расходов на проведение ремонта, а изготовление образцов также является довольно затратным

по времени процессом. В этой связи проведение исследований по созданию неразрушающего метода

контроля предела текучести является актуальным направлением для промышленности.

АНАЛИЗ ПРИМЕНЯЕМЫХ МЕТОДОВ

Ранее проведенные исследования [1—8] показали, что убедительной альтернативы примене-

нию методов индентирования для неразрушающего контроля σт практически нет. Из [9—11]

можно сделать вывод, что магнитные методы могут применяться для этой цели, но, как правило,

для отдельных марок сталей. При этом требуется большое количество измерений с проведением

размагничивания материала в месте контроля после каждого измерения. Объясняется это тем, что

на σт влияют размер зерна, количество, морфологический состав неметаллических включений и

другие факторы, которые в то же время оказывают слабое влияние на изменение параметров кри-

вой намагничивания, например, коэрцитивную силу или магнитную проницаемость.

В [5, 6] показано, что наиболее просто оценить предел текучести по величине твердости Н,

поскольку эти два параметра имеют одну физическую природу, а для измерения твердости уже

существует ряд хорошо зарекомендовавших себя на практике приборов. Известные методы опре-

деления σт по величине Н предполагают проведение корреляционно-регрессионного анализа на

основании обработки большого массива данных. При этом установленные эмпирические зависи-

мости σт от твердости по Виккерсу HV или Бринеллю HB для различных материалов могут отли-

чаться значениями коэффициентов корреляции, отражающих тесноту связи этих характеристик.

62

В.А. Рудницкий, А.П. Крень, Г.А. Ланцман

Это в полной мере относится к [5], в которой было установлено, что корреляционная зависимость

для сталей σт = f (HV) подчиняется линейному закону

σт = -90,7 + 2,871 HV.

(1)

Здесь HV выражено в кгс/мм2, а получаемое расчетом значение σт — в МПа.

Для определения характеристик авиационного алюминиевого сплава в [6] приведена следую-

щая формула, где так же наблюдается линейная зависимость σт от твердости по Виккерсу:

σт = 182,3 + 0,383 HV.

(2)

Использование в (1) и (2) в качестве твердости значения HV объясняется тем, что при вдавли-

вании пирамиды Виккерса в испытуемом материале создается одинаковая деформация, примерно

равная 8 % независимо от приложенной нагрузки [12, 13]. Необходимо отметить, что по формулам

(1) и (2) предел текучести можно определять только для материалов, не подвергшихся механиче-

скому упрочнению.

Более точная оценка σт требует применения усложненных подходов, учитывающих упрочнение

металла вследствие пластического деформирования при измерениях. Здесь следует отметить [7, 8],

в которых приведено наиболее простое выражение для определения σт металлов с введением в

уравнение показателя деформационного упрочнения n

HV

σ =т

(0,1)n.

(3)

3

Здесь HV выражено в кгс/мм2, получаемое расчетом значение σт — также в кгс/мм2.

С помощью формулы (3) можно получить более точные значения предела текучести для более

широкого класса металлов, поскольку показатель деформационного упрочнения n учитывает особен-

ности деформирования, но при этом за базовое значение твердости берется твердость при 8 % дефор-

мации, что достаточно далеко от значений деформации на пределе текучести. В данном случае

результат определения σт во многом будет зависеть от точности вычисления n, другими словами, от

того, насколько правильно с помощью n будет сделан переход от временного сопротивления при раз-

рыве σв к σт. При этом значения n в большинстве случаев заранее не известны, что делает формулу

(3) неподходящей для практического использования, поскольку самым точным способом определе-

ния n являются все те же разрушающие испытания образцов на растяжение. Использование резуль-

татов измерений, при которых деформация близка к деформации, характерной для измерения иско-

мой механической характеристики, хорошо зарекомендовало себя в случае определения временного

сопротивления разрыву σв по значению твердости по Виккерсу или Бринеллю. Полученные резуль-

таты позволили создать нормативные документы, устанавливающие соответствие между твердостью

и временным сопротивлением разрыву, которые широко применяются во многих странах [14—16].

Таким образом, основной причиной недостаточной точности определения σт по твердости, оче-

видно, является тот факт, что данные о материале получают при ε, находящейся достаточно далеко

от тех деформаций, при которых зарождается и начинает развиваться пластическое течение металла.

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Из вышесказанного можно сделать вывод, что использование для анализа и получения данных

области перехода от упругой к упругопластической деформации при индентировании представля-

ет значительный практический интерес. В настоящей работе предложен новый подход, сущность

которого заключается в определении σт для некоторой заданной остаточной деформации, при кото-

рой в материале создаются пластические деформации, близкие к ε = 0,002 (0,2 %), соответствую-

щей условному пределу текучести при растяжении для материалов без выраженной площадки

текучести. В этом случае результат определения σт практически не будет зависеть от n.

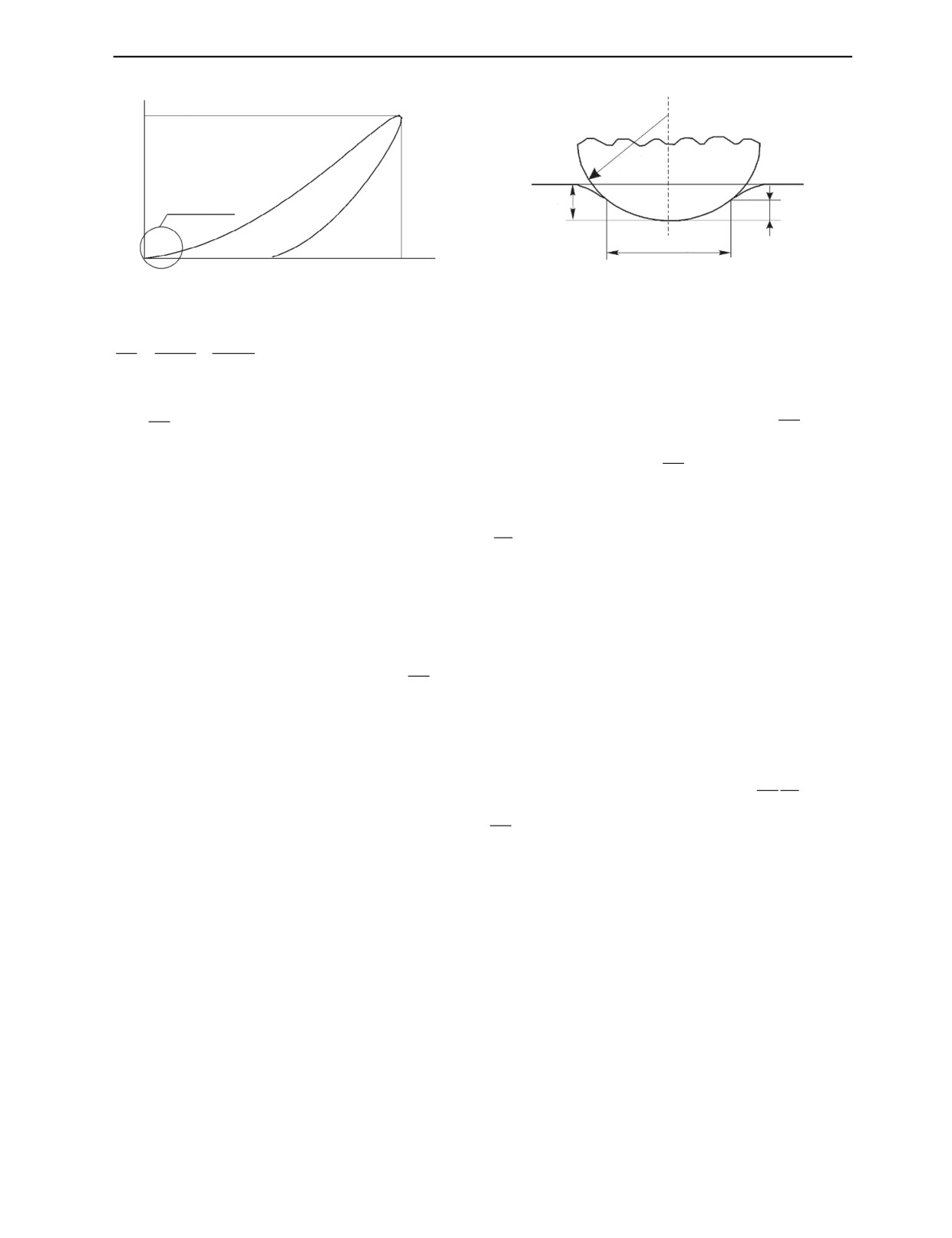

Рассмотрим применение этого подхода при условии использования динамических диаграмм вне-

дрения индентора в металл. Как правило, в записываемых диаграммах вдавливания, в координатах

«контактное усилие F — глубина внедрения h» (рис. 1а), стадия чистой упругой деформации занима-

ет очень малую часть в общей деформации и выделить ее из получаемых зависимостей очень сложно.

Подтверждением этому могут служить простые расчеты. Известно [17], что начало текучести в метал-

d

лах связано с достижением критической величины c

в отпечатке (рис. 1б), которая зависит от отно-

D

*

E

шения

Здесь E*

— приведенный модуль упругости, определяемый из выражения

σт

Дефектоскопия

№ 2

2019

Определение предела текучести металлов методом микроударного индентирования...

63

P

а

б

Pmax

D/2

Область

упругопластического

hmax

перехода

hc

hmax

dc

0

h

Рис. 1. Типичная диаграмма вдавливания (а) и схема контакта индентора с материалом (б).

2

2

1

1−µ

1−µ

и

м

=

+

,

где Еи, Ем и μи, μм — модули упругости и коэффициенты Пуассона материала

*

E

E

и

E

м

d

индентора и испытуемого материала соответственно. В [17] приведены зависимости c

в виде функ-

*

D

*

E

E

ции

, из которых следует, что для сталей с небольшим пределом текучести, у которых

≈ 500,

σт

σт

*

d

E

d

начало текучести имеет место при c

= 0,0052, а для более прочных сталей

≈ 250 — при c

= 0,01.

D

σт

D

При этом можно примерно оценить значение ε, развиваемой в момент начала текучести. Если

воспользоваться формулой Тэйбора [13]

dc

ε=

0,2

,

(4)

D

то ε = 0,002, или 0,2 %, то есть деформация, равна величине, которая принята для расчета услов-

ного предела текучести для материалов без площадки текучести. Однако следует отметить, что

формула (4), как показано в [13], может использоваться для определения истинных значений ε толь-

d

ко после достижения величины c

= 0,16 (ε = 0,032 (или 3,2 %)), которая характеризует развитую

D

*

E

пластичность независимо от величины

σт

Возможность точной регистрации упругопластического перехода повышается, если следовать

результатам [17, 18], в которых было установлено, что хотя начало пластического течения имеет

P

m

место при

=1,07

(Pm — среднее контактное давление), практическое проявление пластической

σт

*

P

P

E

d

m

m

c

деформации происходит при

=

1,6.

Если воспользоваться зависимостью

=

f

(

),

при-

σт

σ

σ

D

*

т

т

E

веденной в [12], и формулой (4), то для значений

= 250 - 500 эта величина будет соответство-

σт

вать приблизительному значению деформации 0,2—0,6 %. При этом, как показано в [18], исполь-

зование значения 1,6 вместо 1,07 дает погрешность в оценке предела текучести материалов от -3,1

до +3,3 % от справочного значения σт.

Данные результаты говорят о том, что диапазон, в котором реально может фиксироваться пере-

ход от упругой к упругопластической деформации при индентировании, может быть расширен,

поскольку начальная стадия микропластичности практически не будет оказывать влияния на про-

цесс движения индентора, а значит, и на диаграмму вдавливания. В этой связи будем рассматривать

отношение dc/D = 0,03 (ε = 0,6 %) как верхнюю границу переходной зоны. Поскольку начало пла-

стичности соответствует очень малой величине деформации, для ее регистрации необходимо

использовать индентор с большим диаметром сферического наконечника и небольшой кинетиче-

ской энергией удара, чтобы диаграмма вдавливания описывала преимущественно переходную зону.

Если описать уравнением Герца для упругого вдавливания участок диаграммы до достижения

величины d/D = 0,03, а другим уравнением — упругопластическое вдавливание после dс/D = 0,03,

то точка пересечения этих уравнений должна соответствовать величине напряжения, пропорцио-

нальной или равной σт. Однако вследствие естественных погрешностей при регистрации процесса

вдавливания определить точку пересечения на уровне деформации, соответствующей σт, на прак-

Дефектоскопия

№ 2

2019

64

В.А. Рудницкий, А.П. Крень, Г.А. Ланцман

тике довольно сложно. Отход диаграммы нагружения от зависимости, описывающей упругое

вдавливание, очень плавный, а значение усилия в точке пересечения будет определяться также

количеством точек диаграммы, участвующих в аппроксимации. Поэтому для расчета σт будем оце-

нивать среднее контактное давление для точки диаграммы, где dс /D = 0,03

4F

P

=

,

m

2

(5)

d

π

c

которое будем считать равным динамическому пределу текучести, имеющему связь со статиче-

ским , определяемым при разрушающих испытаниях.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

Экспериментальные исследования проводились на образцах из различных низко- и среднеугле-

родистых сталей, в том числе трубных. Определение динамического предела текучести осущест-

влялось с помощью прибора «ИСУМ-1», разработанного в ИПФ НАН Беларуси [19, 20]. Для того

чтобы фиксировать переходную область от упругого до упругопластического вдавливания, диа-

метр сферы индентора D = 2R был выбран равным 12 мм, а кинетическая энергия удара варьиро-

валась в пределах 0,18—1,9 мДж. В результате испытаний получали диаграммы вдавливания,

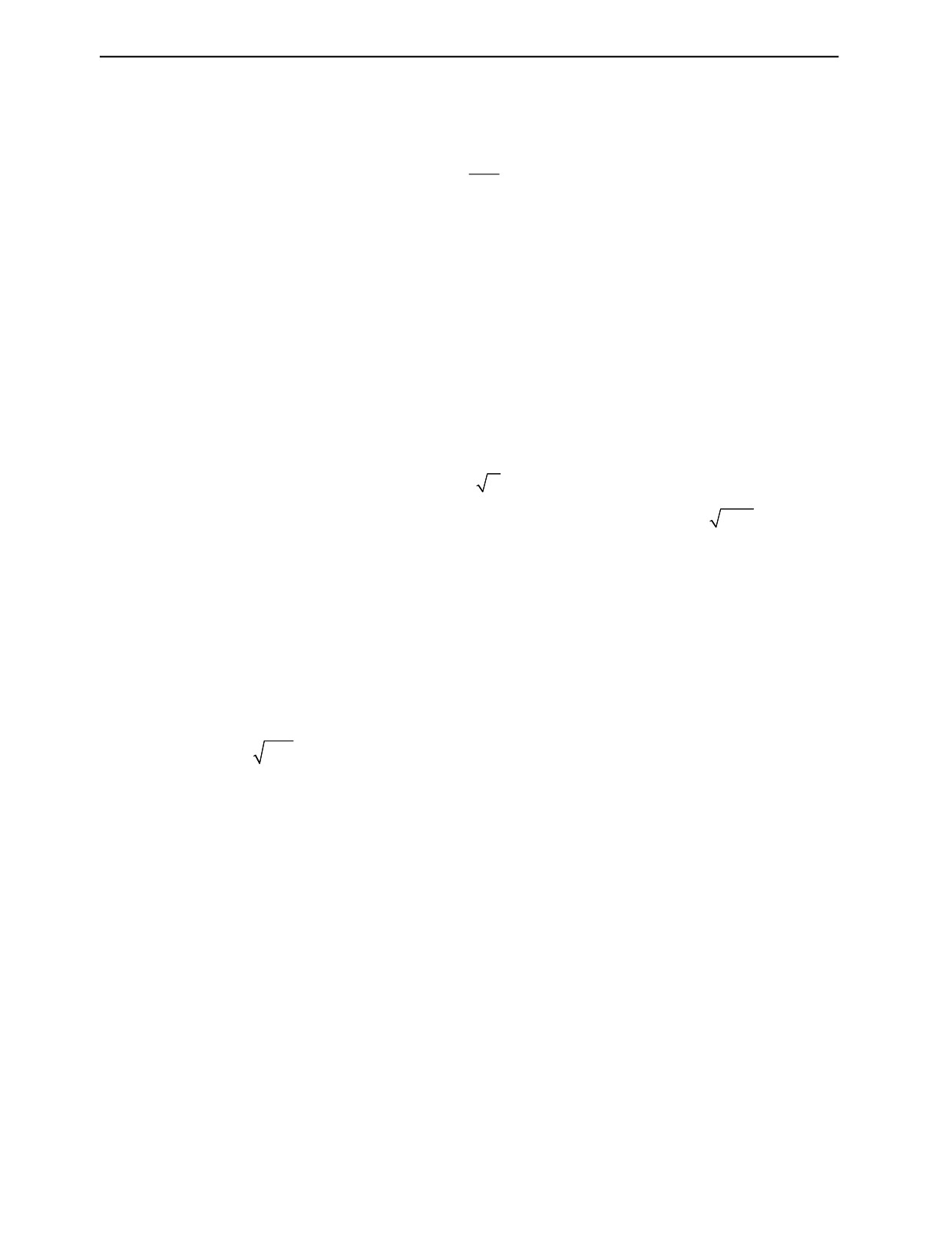

пример которых в координатах F = f(h) приведен на рис. 2.

Как уже отмечалось ранее, начальный участок любой из этих кривых можно описать уравне-

нием Герца для упругого вдавливания вне зависимости от вида нагружения — динамического или

статического

4

*

3/2

F = E

Rh

(6)

3

С учетом геометрического соотношения для контактного диаметра [12]dc =

2Dh, преобра-

зовав формулу (6), можно получить связь среднего контактного давления Рm и соотношения dс/D

для упругой стадии деформирования

*

d

c

P

m

=

0,42E

(

).

(7)

D

Для стадии упругопластической деформации воспользуемся несколько преобразованным зако-

ном Мейера, с помощью которого также можно описать как статическое, так и динамическое

вдавливание, но уже для этой стадии деформирования [12]

x

-2

d

c

P

=

A

,

(8)

m

1

D

где постоянная А1 имеет смысл максимального давления при dc = D. При этом для стадии упруго-

пластичностиdc

=2

Dh

. Расчет hc проводился в соответствии с алгоритмом, изложенным в [20].

c

На рис. 2 кривая 1, относящаяся к образцу с высокой твердостью (63 HRC), близка к теорети-

ческой кривой Герца для упругого вдавливания, что говорит о практическом отсутствии пластиче-

ской деформации при его индентировании и подтверждает возможность регистрации переходной

зоны при динамическом индентировании. При очень малых глубинах кривые нагружения сталей с

различными пределами текучести и значениями твердости практически совпадают, однако точно

определить точки отхода от кривой 1, характеризующие начало пластической деформации для

каждой отдельной стали, очень сложно. Этот недостаток можно преодолеть, если определять кон-

тактное давление при заданной минимальной для устойчивой регистрации прибором «ИСУМ-1»

остаточной деформации. Для этого преобразуем кривые, представленные на рис. 2, в зависимости

d

c

от среднего давления

P

=

f

(рис. 3).

m

D

Видно, что прямая 1 приближается к теоретической зависимости 6, характеризующей упругое

d

деформирование, в то время как кривые 2—5 лучше описываются формулой (8), где параметр c

D

входит со степенью (x - 2) равной коэффициенту деформационного упрочнения n. Принимая во вни-

мание, что коэффициент A1 зависит от свойств материала, а величина n менее 1 (для металлов в состо-

янии полной пластичности n находится в пределах 0—0,5), кривые 2—5 располагаются ниже пря-

мой 1. Положение каждой кривой 2—5 определяется своим пределом текучести. При этом нужно учи-

тывать, что указанная выше величина n при малых величинах деформации, соответствующих рис. 2,

будет ближе к 1 (как это следует из формулы (7)). Это обстоятельство говорит о том, что в рассматри-

ваемом методе определения предела текучести упрочнение материала существенной роли не играет.

Дефектоскопия

№ 2

2019

Определение предела текучести металлов методом микроударного индентирования...

65

Рис. 2. Диаграммы вдавливания сферического индентора

F, Н

6

диаметром 12 мм с предударной скоростью 0,95 м/с

1

в образцы:

1 — закаленная сталь У-10; 2, 3 — среднеуглеродистые стали,

400

4, 5 — низкоуглеродистые; 6 — кривая для упругого вдавливания

2

согласно уравнению Герца.

3

300

4

Для определения примем соотношение

5

dc

= 0,03 (ε = 0,6 %), отмеченное вертикаль-

200

D

ной линией (см. рис. 3), по которому опреде-

100

лим соответствующее ему среднее контакт-

ное давление Pm(0,6), пропорциональное σт.

Выбранная величина деформации, как пока-

0

0

3

6

9

12

h, мкм

зано при теоретическом рассмотрении, соот-

ветствует диапазону, в котором начинают зна-

чимо проявляться пластические деформации при индентировании, поэтому будем считать опреде-

ленное по рис. 3 значение Pm(0,6), равным динамическому пределу текучести σдт .

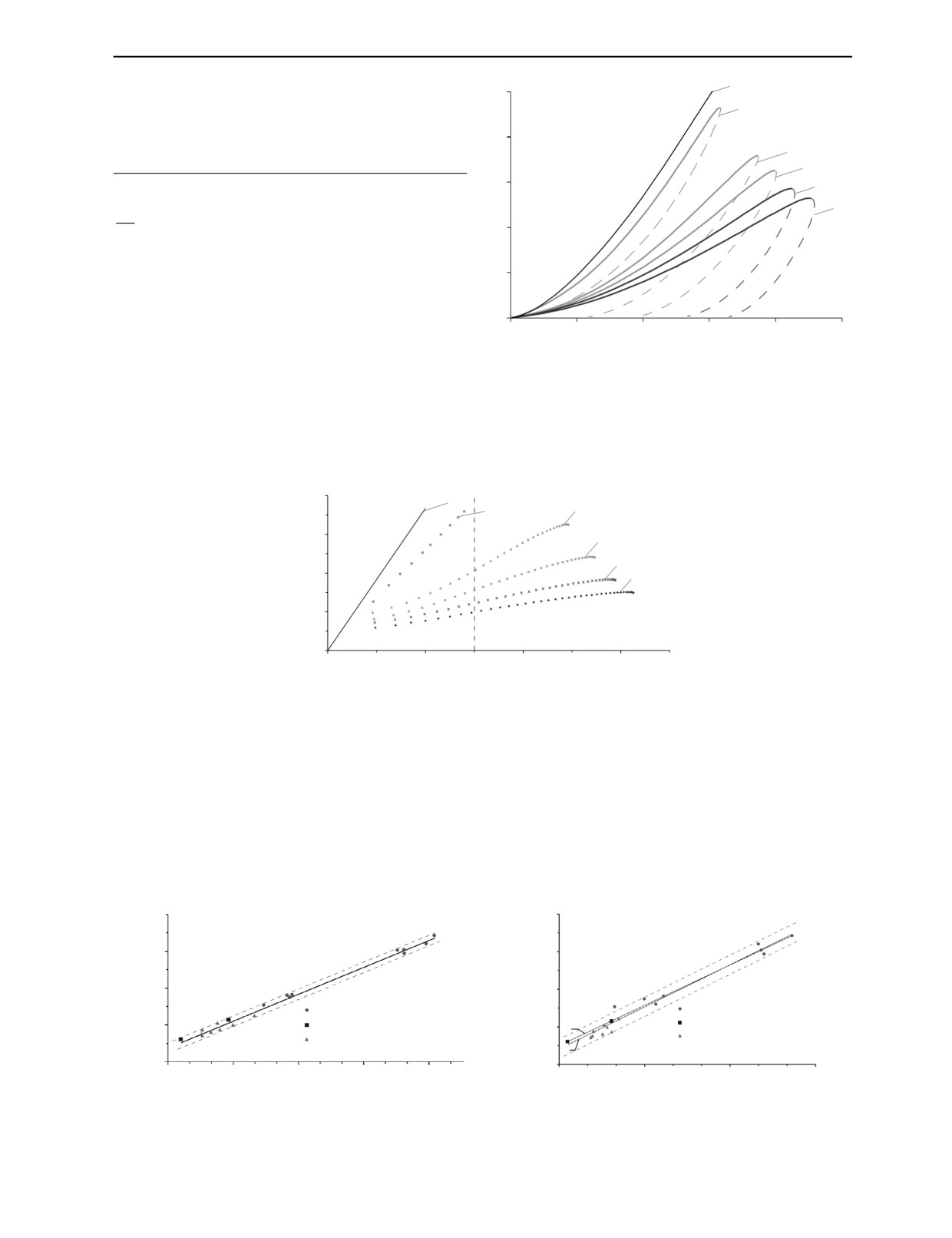

На рис. 4 приведены зависимости, связывающие динамический σдт и статический σт пределы

текучести, а также HV и σт. Истинное значение σт получали путем разрушающих испытаний стан-

дартных образцов на разрыв.

Pm, МПа

6

1

2

1200

3

4

800

5

400

0

0

0,02

0,04

0,06

d

/D

c

Рис. 3. Зависимости среднего давления от соотношения для упругопластического вдавливания (1—5) и теоретическая

зависимость (6) согласно уравнению Герца.

На графики также нанесены доверительные интервалы при доверительной вероятности 0,90.

Видно, что доверительный интервал при определении величины σт, исходя из значений Pm(0,6), состав-

ляет 40 МПа (погрешность измерения не превысила 60 МПа (или 13 %), во всем диапазоне).

Зависимость, представленная на рис. 4а, описывается уравнением σт = 1,82 · σдт - 529. Если исходить

из значения HV, то доверительный интервал равен 110 МПа (погрешность измерения — до 130 МПа

или 27 %). На рис. 4б прямая 1, построенная согласно уравнению (1), и прямая 2 — согласно соб-

ственным результатам, практически совпадают, что говорит о достоверности полученных данных.

а

б

σт, МПа

σт, МПа

1200

1200

800

800

Среднеуглеродистые стали

Среднеуглеродистые стали

400

2

Малоуглеродистые стали

400

Малоуглеродистые стали

Трубные стали

Трубные стали

1

0

0

400

550

700

850

1000σдт , МПа

100

250

400

HV

Рис. 4. Связь динамического предела текучести (а), а также твердости HV (б) со статическим пределом текучести:

1 — зависимость согласно уравнению (1); 2 — линейная аппроксимация согласно полученным данным. Штриховые линии — границы

доверительного интервала.

Дефектоскопия

№ 2

2019

66

В.А. Рудницкий, А.П. Крень, Г.А. Ланцман

Также можно отметить, что для мягких сталей динамический предел текучести σдт гораздо

выше по сравнению со статическим σт, причем разность между ними уменьшается с ростом стати-

ческого предела текучести и при высоких значениях σт пределы текучести близки по величине.

При этом для твердых образцов σдт даже несколько ниже , что означает, что при этой энергии удара

материал не достиг значимых пластических деформаций при индентировании. Эти результаты

полностью согласуются с литературными данными [21].

ВЫВОДЫ

Предложенная методика определения предела текучести позволяет получить достаточно досто-

верные результаты, что подтверждается проведенными экспериментами на широком круге материа-

лов: низко-, среднеуглеродистых и трубных сталях. Полученные результаты позволяют говорить о

предпочтительности ее использования вследствие более точного определения предела текучести по

сравнению с известными методиками контроля: погрешность измерения не превысила 13 %.

К достоинствам методики также следует отнести использование динамического индентирова-

ния, не требующего создания замкнутой силовой системы для нагружения материала, что позво-

ляет проводить контроль непосредственно стальных изделий без их разрушения.

Разработанные при создании методики теоретические положения базируются на основах меха-

ники контактного взаимодействия упругопластичных материалов с жестким индентором, доказав-

ших свою эффективность при описании деформирования сталей различного класса.

СПИСОК ЛИТЕРАТУРЫ

1. Clausnera А., Richterb F. Fundamental limitations at the determination of initial yield stress using nano-

indentation with spherical tips // European Journal of Mechanics. July—August 2016. V. 58. P. 69—75.

2. Phama T., Kima S. Determination of equi-biaxial residual stress and plastic properties in structural steel

using instrumented indentation // Materials Science and Engineering. 14 March 2017. V. 688. P. 352—363.

3. Дрозд М.С., Матлин М.М., Сидякин Ю.Н. Инженерные расчеты упругопластической контактной

деформации. М.: Машиностроение, 1986. 224 с.

4. ГОСТ 22762—77. Металлы и сплавы. Метод измерения твердости на пределе текучести вдавли-

ванием шара.

5. Pavlina E.I., Tyne C.I. Correlation of yield strength and tensile strength with hardness for steels //

Journal of Material Engineering and Performance. 2008. V. 17. № 6. P. 888—893.

6. Tiryakioğlu M., Robinson J.S., Salazar-Guapuriche V.A., Zhao Y.Y., Eason P.D. Hardness —strength

relationships in the aluminum alloy 7010 // Materials Science & Engineering. 2015. V. 631. P. 196—200.

7. Cahoon J.R., Broughton W.H., Kutzak A.R. The Determination of Yield Strength from Hardness

Measurements // Metall. Trans. 1971. V. 2. P. 1979—1983.

8. Cahoon J.R. An Improved Equation Relating Hardness to Ultimate Strength // Metall. Trans. 1972.

V. 3. № 11. P. 3040—3041.

9. Бида Г.В. Горкунов Э.С., Шевнин В.М. Магнитный контроль механических свойств проката.

Екатеринбург: УрО РАН, 2002. 252 с.

10. Матюк В.Ф. Влияние технологии производства листового проката низкоуглеродистых каче-

ственных сталей на их структурное состояние и взаимосвязь между механическими и магнитными

свойствами // Неразрушающий контроль и техническая диагностика. 2011. № 1. С. 3—31.

11. ГОСТ 30415—96. Сталь. Неразрушающий контроль механических свойств и микроструктуры

металлопродукции магнитным методом.

12. Johnson K.L. Contact Mechanics. Cambridge University Press, 1985. 452 p.

13. Tabor D. The Hardness of Metals. Oxford University Press, 2000. 175 p.

14. Boyer H.E., Gall T.L. Metals Handbook, Desk Edition. Metals Park, Ohio: ASM International, 1985. 1316 p.

15. Зайнуллин Р.С., Шарафиев Р.Г. Сертификация нефтегазохимического оборудования по параме-

трам испытаний. СПб.: Недра, 1998. 447с.

16. ГОСТ 22761—77. Металлы и сплавы. Метод измерения твердости по Бринеллю переносными

твердомерами статического действия.

17. Mesarovic S.D., Fleck N.A. Spherical indentation of elastic-plastic solids // Proc. Royal Soc. Lond.

1999. V. 45. P. 2707—2728.

18. Herbert E.G. On the measurement of stress-strain curves by spherical indentation // Thin solid films.

2001. P. 331—335.

19. Kren A.P. Determination of the critical stress intensity factor of glass under conditions of elastic contact

by the dynamic indentation method // Strength of Materials. November 2009. V. 41. № 6. P. 628—636.

20. Kren A.P, Protasenya T.A. Determination of the physic and mechanical characteristics of isotropic

pyrolitic graphite by dynamic indentation method // Russian Journal of Nondestructive Testing. 12 October

2014. V. 50. № 7. P. 419—425.

21. Колесников Ю. В. Морозов Е.М. Механика контактного разрушения. М.: ЛКИ, 2013. 224 с.

Дефектоскопия

№ 2

2019