Акустические методы

УДК 620.179.16

АМПЛИТУДНО-ФАЗОВЫЙ МЕТОД КОНТРОЛЯ АКУСТИЧЕСКОГО КОНТАКТА

УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ

© 2019 г. В.В. Казаков1, *

1ФИЦ Институт прикладной физики РАН, Россия 603950 Нижний Новгород, БОКС-120, ул. Ульянова, 46

Е-mail: *kazak@appl.sci-nnov.ru

Поступила в редакцию 02.07.2018; после доработки 09.11.2018;

принята к публикации 13.12.2018

Предложен метод контроля акустического контакта наклонного ультразвукового преобразователя, основанный на

измерении амплитуды и фазы сигнала ультразвуковой волны, принятой дополнительным преобразователем от рабочей

поверхности акустической призмы. Приведены характерные осциллограммы изменения сигнала качества акустического

контакта в зависимости от изменения площади контакта.

Ключевые слова: ультразвуковая дефектоскопия, контроль акустического контакта, ультразвуковой наклонный пре-

образователь.

DOI:10.1134/S0130308219030011

ВВЕДЕНИЕ

Достоверность измерений, проводимых при ультразвуковой диагностике материалов и кон-

струкций, в значительной степени определяется состоянием акустического контакта между преоб-

разователем и поверхностью исследуемого объекта. Причины его нарушения разнообразны ― от

изменения шероховатости и кривизны поверхности изделия и призмы преобразователя ― до изме-

нения угла установки преобразователя и неравномерного вытеснения акустической смазки. Знание

состояния качества акустического контакта в текущий момент времени позволяет дефектоскописту

экономить время на проведение измерений, поскольку в случае сомнений отсутствует необходи-

мость дополнительного перемещения или притирки преобразователя к поверхности с целью под-

тверждения значений получаемых уровней отражений от дефектов. Это приводит к повышению

производительности измерений и их достоверности.

Актуальность задачи контроля акустического контакта привела к созданию разнообразных ме-

тодов определения его качества, основанных на: периодическом измерении силы тока через преоб-

разователь во время излучения ультразвуковых импульсов [1]; измерении электрического импедан-

са преобразователя от его механической нагрузки [2]; измерении амплитуды донного эхосигнала

вспомогательной продольной волны при рабочей поперечной [3―5] или амплитуды структурных

ревербераций и шумов преобразователя за пределами зоны контроля [6, 7]; регистрации амплитуды

сигнала, отраженного от рабочей поверхности призмы под первым [8] или вторым [9] критически-

ми углами, а так же трансформации отраженных продольных волн в поперечные [10]; использо-

вании схем излучения и приема, основанных на пересечение диаграмм направленности для двух

[11] или трех пьезоэлементов [12]. В качестве информативного сигнала качества контакта в этих

методах используется только изменение амплитуды сигнала ультразвуковой волны. В то же время

известно, что использование для анализа изменение фазы отражения волны позволяет получить до-

полнительную информацию, в частности — определить, когда площадь контакта больше 50 % [13].

Цель данной работы ― разработка простого в исполнении и наглядного в представлении ре-

зультата измерения метода контроля качества акустического контакта за счет использования для

анализа как амплитуды, так и фазы отражения продольной волны от рабочей поверхности призмы

наклонного преобразователя.

МЕТОД ИЗМЕРЕНИЯ

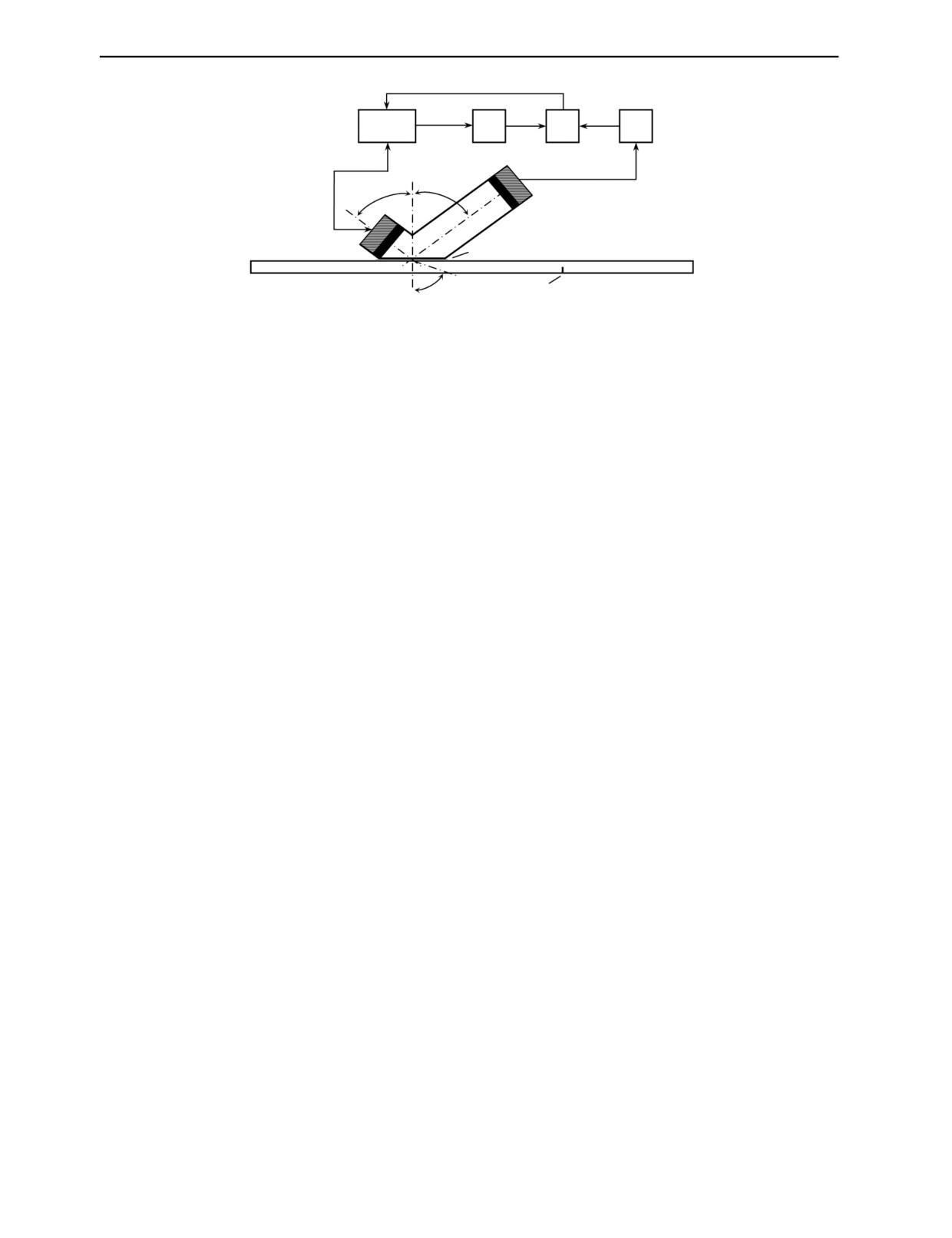

Для контроля качества акустического контакта разработаны следующая конструкция ультра-

звукового преобразователя и метод его измерений (рис. 1). К основному ультразвуковому преоб-

разователю, состоящему из пьезоэлемента 1 с демпфером и акустической призмы 2 с углом ввода α

добавлен волновод 3, выполненный с призмой 2 из одной заготовки. К его торцу приклеен допол-

нительный пьезоэлемент 4 с демпфером. Сечения пьезоэлементов 1, 4 и волновода 3 выбираются

одинаковыми, а углы ввода ультразвуковой волны основным и дополнительным пьезоэлементами

4

В.В. Казаков

6

7

8

5

α

α

3

2

4

1

11

β

10

9

Рис. 1. Функциональная схема установки для проведения измерений.

равны. Длина волновода выбирается такой, чтобы разделить по времени импульс, излучаемый пье-

зоэлементом 1, от импульса, принятого пьезоэлементом 4. Импульс продольной ультразвуковой

волны частоты f излучается пьезоэлементом 1 с углом ввода α и преобразуется в поперечную, из-

лучаемую под углом β, которая используется для обнаружения дефектов. Зеркально отраженный

от основания призмы импульс продольной волны распространяется в волноводе 4 и используется

для создания сигнала качества акустического контакта путем измерения его амплитуды и разности

фаз по отношению к импульсу возбуждения. Для этого сигнал с пьезоэлемента 4 через усилитель 5

и сигнал непрерывного генератора дефектоскопа 6 через регулируемый фазовращатель 7 подаются

на фазовый детектор 8. На его выходе сигнал качества акустического контакта Ua(t) формирует-

ся в интервале времени, соответствующим положению импульса отражения от поверхности при-

змы, задержанного в волноводе на время распространения t0. Современные цифровые технологии

позволяют представить на дисплее информацию о состоянии акустического контакта самым раз-

личным образом, например, объединив сигнал Ua(t) с сигналом Ud(t) ультразвуковой волны, приня-

той пьезоэлементом 1, при условии его размещения в начале координат (область «мертвой зоны»),

чтобы он не мешал анализу сигнала Ud(t), но был в зоне наблюдения дефектоскописта. Так же мож-

но усреднить сигнал Ua(t) во временных рамках принятого импульса и представить его значение

цифрой или столбиками в начале или конце используемой временной развертки.

Рассмотрим процесс формирования сигнала качества более подробно. Делаются следующие

основные допущения. В волноводе импульс отраженной от поверхности призмы ультразвуковой

волны имеет лучевой характер распространения. Суммарный импульс можно представить в виде

суперпозиции нескольких импульсов, отраженных от границ с двумя сильно различающимися им-

педансами, соответствующим отражениям от поверхности изделия (контакт есть) и от воздушной

прослойки (контакта нет). Вид импульсов совпадает (он определяется импульсом излучения), но

они отличаются по амплитуде и фазе на 180º. Как известно [14], фаза отраженной акустической

волны в сравнении с падающей меняет знак на противоположный при переходе из среды более

жесткой (в данном случае ― оргстекло) в среду существенно более мягкую (воздух), а при пере-

ходе из более мягкой (оргстекло) в более жесткую (металл) сохраняет его.

Для простейшего случая, когда имеются только две области отражения, суммарный сигнал,

принятый преобразователем 4, можно записать как

Us(t) = (U1(t)-U2(t))sin(2πft),

где U1(t), U2(t) ― огибающие импульсов сигналов, отраженных от поверхности изделия и воздуш-

ной прослойки, задержанные на время t0 распространения в волноводе. После его перемножения

с опорным сигналом U0sin(2πft + φ0), где U0 — амплитуда сигнала частоты f с выхода задающего

непрерывного генератора дефектоскопа, φ0 ― устанавливаемый сдвиг фаз (0 или 180º) и подавле-

ния составляющих сигнала выше частоты f, сигнал на выходе фазового детектора будет иметь вид:

Uf(t) = 0,5U0(U1(t) - U2(t))cos(φ0).

Отсюда следует, что если выбрано φ0 = 0º и площадь акустического контакта менее 50 %

(U2(t) > U1(t)), то сигнал качества контакта Ua(t) будет отрицательным и иметь минимальную ам-

плитуду, если U2(t) = U1(t) (контакт 50 %) ― то он равен нулю, а при U1(t) > U2(t) ― он положи-

Дефектоскопия

№ 3

2019

Амплитудно-фазовый метод контроля акустического контакта...

5

тельный и имеет максимальную амплитуду. Важным моментом является то, что 50-процентная

площадь контакта устанавливается автоматически из-за равенства сигналов и метод не требует

какой-либо дополнительной градуировки для установления этого факта. Минимальное значение

сигнала, соответствующее отсутствию контакта, также визуально контролируется очень просто ―

достаточно разъединить датчик с поверхностью объекта.

Для демонстрации работы созданного метода была собрана установка, в которой в качестве

объекта исследования использовалась металлическая пластина 9, имеющая размеры 305×50×6 мм

с изготовленной одиночной трещиной 10 [15]. Было выбрано: расстояние от разработанной кон-

струкции преобразователя до трещины — 120 мм, длина волновода 3―70 мм, сечение волновода

― 12×20 мм, α = 45º, φ0 = 0º. Импульс возбуждения преобразователя оригинального ультразвуко-

вого дефектоскопа 7 имел четыре периода частоты f = 2,6 МГц, амплитуду 20 В и частоту повто-

рения 159 Гц. Сигнал с выхода дефектоскопа Ud(t) после амплитудного детектирования и сигнал

с выхода фазового детектора через двухканальную плату аналого-цифрового преобразователя

ADM214×60M (Инструментальные системы) с частотой дискретизации 15 МГц записывались

в компьютер. Для акустического контакта использовалась густая смазка 11 типа солидол. Уда-

ление ее с части рабочей поверхности призмы перед установкой преобразователя и визуальный

контроль ее площади через боковую поверхность преобразователя позволяли качественно уста-

навливать площадь контакта от 0 до 100 % с шагом 25 %.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ

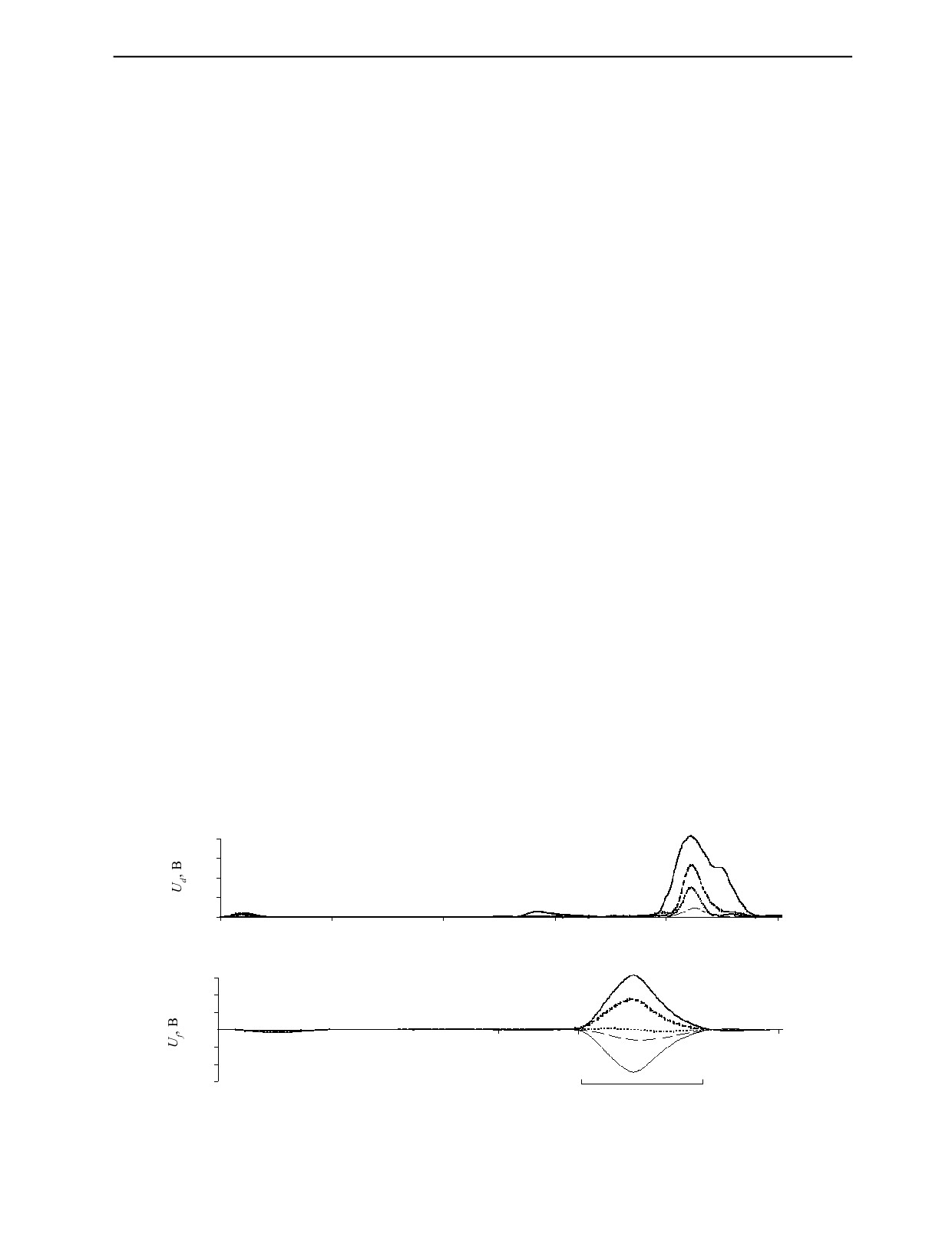

На рис. 2 приведены осциллограммы сигнала на выходе дефектоскопа и сигнала с выхода

фазового детектора (сигнал качества Ua(t) выделен линией) в зависимости от изменения площади

S акустического контакта от 0 до 100 %. При отсутствии акустической смазки сигнал Ua(t) ―

отрицательный и имеет минимальное значение амплитуды, при этом отраженный от трещины

сигнал Ud(t) отсутствует, а при 100 % ― Ua(t) имеет положительный знак и максимальную ам-

плитуду. Соответственно увеличению S увеличивается и сигнал Ud(t), отраженный от трещины

(см. рис. 2а). Поскольку одноименные сигналы Ua(t) и Ud(t) для различных площадей контакта

хорошо отличаются друг от друга, то можно говорить о высокой чувствительности предлагае-

мого метода к площади изменения контакта. Когда значение S близко к 50 %, изменение ампли-

туды сигнала Ua(t) во временных границах принятого ультразвукового импульса близко к нулю

и имеет различную полярность. Такой характер изменения может быть объяснен особенностя-

ми принятых допущений о лучевом характере распространения волн и отражении от поверх-

ностей с различным значением импеданса. Из рис. 2а так же видно, что в сигнале Ud(t) в районе

53―63 мкс присутствует сигнал отражения от преобразователя 4. Поскольку его местоположение

на временной оси не изменяется, его наличие при анализе сигнала Ud(t) в выбранном временном

окне следует учитывать, или, в случае необходимости, изменить его положение путем изменения

длины волновода. В частности, можно установить такую задержку t0, чтобы указанный импульс

оказался за пределами окна анализа.

а

2,0

4

1,5

5

1,0

3

0,5

2

0

1

0

20

40

60

80

100

t, мкс

б

5

1,5

4

1,0

0,5

3

0

0

20

t0

40

-0,5

2

-1,0

t, мкс

1

U

a

-1,5

Рис. 2. Изменение сигналов на выходе дефектоскопа (а) и фазового детектора (б) в зависимости от площади контакта:

1―0, 2—25, 3—50, 4―75, 5―100 %.

Дефектоскопия

№ 3

2019

6

В.В. Казаков

ВЫВОДЫ

Использование информации об амплитуде и фазе отражения ультразвукового импульса от ра-

бочей поверхности призмы ультразвукового преобразователя позволяет создать новый метод кон-

троля качества акустического контакта, отличающийся наглядностью представления получаемой

информации. Вывод в реальном времени на дисплей дефектоскопа информации одновременно об

отражении ультразвуковой волны от дефектов и о текущем состоянии акустического контакта по-

зволяет повысить производительность измерений и достоверность результатов дефектоскопии.

Работа выполнена в рамках государственного задания ИПФ РАН (проект № 0035-2014-0008).

СПИСОК ЛИТЕРАТУРЫ

1. Гладилин А.В. Контроль акустического контакта пьезоэлектрических излучателей ультразвука

articles/2000/065.pdf

2. Гревцов А.В., Осипов Л.В., Сазонов В.Н., Шейман В.Л., Щигель-Ермолов В.Р. Способ контроля

степени акустического контакта / Патент РФ № 2022548. Опубл. 15.11.1994.

3. Алешин Н.П., Белый В.Е., Вопилкин А.Х. и др. Методы акустического контроля металлов. М.:

Машиностроение, 1989. С. 185―186.

4. Марков А.А., Федоренко Д.В., Кузнецова Е.А. Использование программ отображения дефекто-

грамм при оценке качества контроля рельсов / Сб. трудов «Радиоэлектронные комплексы многоцелево-

го направления». С.-Петербург, 2006. С. 79―85.

5. Гурвич А.К., Дымкин Г.Я., Коряченко В.Д., Фак И.И., Цомук С.Р. О формировании опорного сигна-

ла при оценке состояния акустического контакта // Дефектоскопия. 1981. № 3. С. 107―109.

6. Тарабрин В.Ф., Одынец С.А., Бобров В.Т., Зайцев С.А., Кисляковский О.Н. Способ ультразвуковой

дефектоскопии изделий и устройство для его реализации / Патент РФ № 2270998. Опубл. 27.02.2006.

Бюл. № 6.

7. Гусаров В.Р., Мокроусов А.С., Терешин С.Н., Шершов А.В. Способ и устройство контроля качества

акустического контакта при ультразвуковой дефектоскопии / Патент РФ № 2523781. Опубл. 20.07.2014.

Бюл. № 20.

8. Жмуркин Ю.А., Круглов Б.А. Способ контроля качества акустического контакта при ультразвуко-

вой дефектоскопии / Патент РФ № 1310710. Опубл. 15.05.1987.

9. Пестунович Е.А., Бушуев И.Ю. Раздельно-совмещенный преобразователь для ультразвукового

контроля / Патент РФ № 1405494. Опубл. 10.06.1996.

10. Дымкин Г.Я., Миронов Ф.С., Рождественский С.А., Этинген И.З. Способ контроля качества

акустического контакта при ультразвуковой дефектоскопии / Патент РФ № 2506585. Опубл. 10.02.2014.

Бюл. № 4.

11. Казинцев В.А., Лукичева С.В. Способ и устройство контроля жидких сред с сигнализацией на-

личия акустического контакта между излучателем и приемником ультразвуковых колебаний и поверх-

ностями стенок резервуара / Патент РФ № 2378624. Опубл. 10.01.2010. Бюл. № 1.

12. Щербаков О.Н., Петров А.Е., Полевой А.Г., Анненков А.С., Васенев Ю.Г. Ультразвуковой преоб-

разователь / Патент РФ № 2158920. Опубл. 10.11.2000.

13. Миронов Ф.С., Марков А.А., Молотков С.Л. Способ контроля качества акустического контакта

при ультразвуковой дефектоскопии / Патент РФ № 2141653. Опубл. 20.11.1999.

14. Лепендин Л.Ф. Акустика. Учеб. пособие для втузов. М.: Высш. школа, 1978. С. 181―183.

15. Казаков В.В. Модуляционный способ обнаружения трещин. II. Программный метод реализации

// Дефектоскопия. 2006. № 12. С. 3―11.

Дефектоскопия

№ 3

2019