УДК 620.179.17

АКУСТИКО-ЭМИССИОННЫЙ КОНТРОЛЬ ВЕРТИКАЛЬНЫХ СТАЛЬНЫХ

РЕЗЕРВУАРОВ, ЭКСПЛУАТИРУЮЩИХСЯ В ТРУДНОДОСТУПНЫХ

РАЙОНАХ СЕВЕРА

© 2019 г. А.М. Большаков1,* Я.М. Андреев1,**

1Институт физико-технических проблем Севера им. В.П. Ларионова СО РАН,

Россия 677980 Республика Саха, Якутск, ул. Октябрьская, 1

Поступила в редакцию 13.07.2017; после доработки 05.10.2018;

принята к публикации 09.11.2018

Длительная безопасная эксплуатация вертикальных стальных резервуаров для хранения нефтепродуктов (РВС)

в труднодоступных районах Севера подразумевает объективное своевременное обнаружение различных видов зарожда-

ющихся и имеющихся дефектов с дальнейшей организацией контроля за их развитием. Условия слабого развития инфра-

структуры регионов Севера и климатических особенностей, затраты времени и материальных средств на подготовку

стандартного объема диагностирования РВС отрицательно влияют на производительность и качество его выполнения.

Следовательно, с учетом этих обстоятельств необходим другой подход к диагностированию РВС, эксплуатирующихся в

труднодоступных районах Севера. С учетом особенностей эксплуатации РВС в условиях низких температур Севера, на

основе анализа аварий и инцидентов, произошедших в результате деградации металлоконструкций РВС, определены

источники разрушений, показаны основные проблемы выявляемости плоскостных дефектов, приводящих к катастрофи-

ческим разрушениям РВС, предложен усовершенствованный метод локального нагружения несущих элементов РВС

при проведении акустико-эмиссионного (АЭ) контроля.

Ключевые слова: неразрушающий контроль, трещина, хладагент, акустическая эмиссия, диагностирование, нагру-

жение.

DOI:10.1134/S0130308219030035

Из [1] следует, что основными причинами повреждений и аварий резервуаров для хранения

нефтепродуктов, длительно эксплуатирующихся в условиях Севера, являются изменение механи-

ческих свойств сталей в сторону уменьшения хладостойкости, применение марок сталей, не соот-

ветствующих низкотемпературным условиям эксплуатации (таких как Ст3сп и редко Ст2кп), низ-

кая выявляемость опасных развивающихся плоскостных дефектов мобильными методами нераз-

рушающего контроля (НК). Известно, что основными повреждениями РВС [1—3], длительно

эксплуатирующихся в условиях низких температур, являются плоскостные типы дефектов, кото-

рые, согласно распределению по типу дефектов на плоскостные и объемные, занимают 47 %.

Таким образом, деградация металла элементов РВС в совокупности с ухудшением хладостойкости

и развитием невыявленных плоскостных типов дефектов на несущих элементах металлоконструк-

ции резко увеличивает риск катастрофического разрушения, в связи с этим возникает необходи-

мость увеличения выявляемости данных дефектов.

Обнаружение плоскостных типов дефектов такими распространенными методами НК, как

рентгенографический контроль, ультразвуковой контроль и др., затруднено в основном тем, что

они направлены на поиск дефектов, образовавшихся в процессе эксплуатации, и не подходят для

определения дефектов на раннем этапе их развития. Последнее является наиболее важным, так как

при низких температурах эксплуатации в РВС, превысивших нормативный срок, уже произошли

необратимые изменения механических свойств стали в сторону охрупчивания. Таким образом,

существующие традиционные методы неразрушающего контроля повреждений металла при оцен-

ке надежности резервуаров недостаточно эффективны.

Следовательно, необходимо использовать расширенные подходы и методы контроля, в част-

ности АЭ-метод. Однако его применение на РВС ограничивается рядом факторов, основными из

которых являются техническая сложность его реализации и высокая себестоимость. При стандарт-

ной схеме проведения АЭ-диагностирования резервуара для получения акустических импульсов

от потенциальных дефектов в резервуарах создается упругая или пластическая деформация всей

конструкции путем налива и слива воды. Нагружение при этом занимает достаточно длительное

время, сопровождается значительными акустическими помехами.

С целью уменьшения недостатков стандартного метода АЭ-диагностирования РВС и, соответ-

ственно, увеличения выявляемости дефектов, предложено изменение методики нагружения на

участках РВС, где при традиционном методе нагружения дефекты не выявляются либо выявляют-

16

А.М. Большаков, Я.М. Андреев

ся со сниженной степенью опасности. Суть предлагаемого нагружения заключается в изменении

напряженно-деформированного состояния материала [4] на локальном участке РВС путем его

охлаждения твердым диоксидом углерода. Поскольку данный метод контроля проводится только

на локальных участках и является достаточно мобильным, предложено его применять для поиска

развивающихся дефектов в РВС, эксплуатирующихся в труднодоступных районах Севера.

Рассмотрим пример АЭ-диагностирования локального участка днища резервуара РВС-3000 с

низкотемпературным нагружением. Объект контроля представляет собой соединенные между

собой дуговой сваркой 8 прокатные стальные листы 7 толщиной 4 мм (рис. 1).

1

9

6

Рис.1. Схема АЭ-диагностирования при

низкотемпературном методе нагружения днища

РВС-3000:

1

— блок регистрации и обработки акустических

сигналов; 2 — преобразователи акустической эмиссии;

5

3 — хладагент в виде твердого диоксида углерода; 4, 5,

4

6

— обнаруженные дефекты; 7 — стальные прокатные

листы; 8 — сварное соединение; 9 — участок контроля.

3

8

7

2

Контроль проводился АЭ-комплексом российской разработки Эксперт-2014 [5] в три основ-

ных этапа:

выбор участка днища с учетом анализа распределения дефектов [2, 3] (на основании анализа

технического состояния днища участком контроля выбрана центральная часть днища 9);

настройка параметров АЭ-комплекса с предварительным тестированием;

размещение твердого диоксида углерода (СО2) таким образом, чтобы на участке контроля

можно было получить максимальные напряжения растяжения.

Классификация источников АЭ по степени опасности при проведении контроля любого объ-

екта является важнейшей операцией АЭ-метода диагностирования, позволяет связать параметры

АЭ с параметрами предельного состояния объекта контроля. По результатам предыдущего диа-

гностирования днища резервуара, выполненного стандартными средствами НК, коррозионных

повреждений обнаружено не было, поэтому причиной потерь нефтепродукта могли быть трещи-

ны, соответственно тип принимаемых сигналов будет дискретным. Подходящим критерием для

оценки подобных типов источников АЭ является локально-динамический критерий (МР 204-86

[6]). Поскольку возникающие акустические помехи и технологические шумы при низкотемпера-

турном нагружении минимальны, для более точной оценки состояния участка днища выбран

встроенный в программное обеспечение АЭ-комплекса модифицированный локально-динамиче-

ский критерий [7—9]. Модификация критерия заключается в совмещении с интегрально-динами-

ческим критерием (NDIS 2412-80, Япония [6]), который, в дополнение к числу и энергии событий,

учитывает концентрацию принимаемых событий на виртуальных кластерах, при этом расчет про-

изводится встроенным программным обеспечением комплекса [7]. Тем не менее из-за высокой

чувствительности к акустическим помехам он не получил распространения. Частота акустической

эмиссии при развитии трещины обычно находится в пределах 105—300 кГц, следовательно, необ-

ходимы преобразователи акустической эмиссии (ПАЭ) с полосой пропускания от 50 до 300 кГц.

Дефектоскопия

№ 3

2019

Акустико-эмиссионный контроль вертикальных стальных резервуаров...

17

При расстановке и выборе количества (8) ПАЭ следовали ГОСТ Р 52727—2007 [10] и методике

ПБ 03-593-03 [6] (см. рис. 1), для подбора расстояний между ПАЭ и установления порога дискри-

минации (45 дБ) использовался источник Су-Нильсена. По результатам имитаций производилось

программирование каналов: время определения конца событий установлено 500 мкс, время опре-

деления пика события — 180 мкс, длительность блокировки канала после определения события, то

есть мертвое время, — 17 000 мкс. Полезные шумы от фоновых выделялись во время тестового низ-

котемпературного нагружения с установкой программных фильтров на частоте от 160 до 230 кГц.

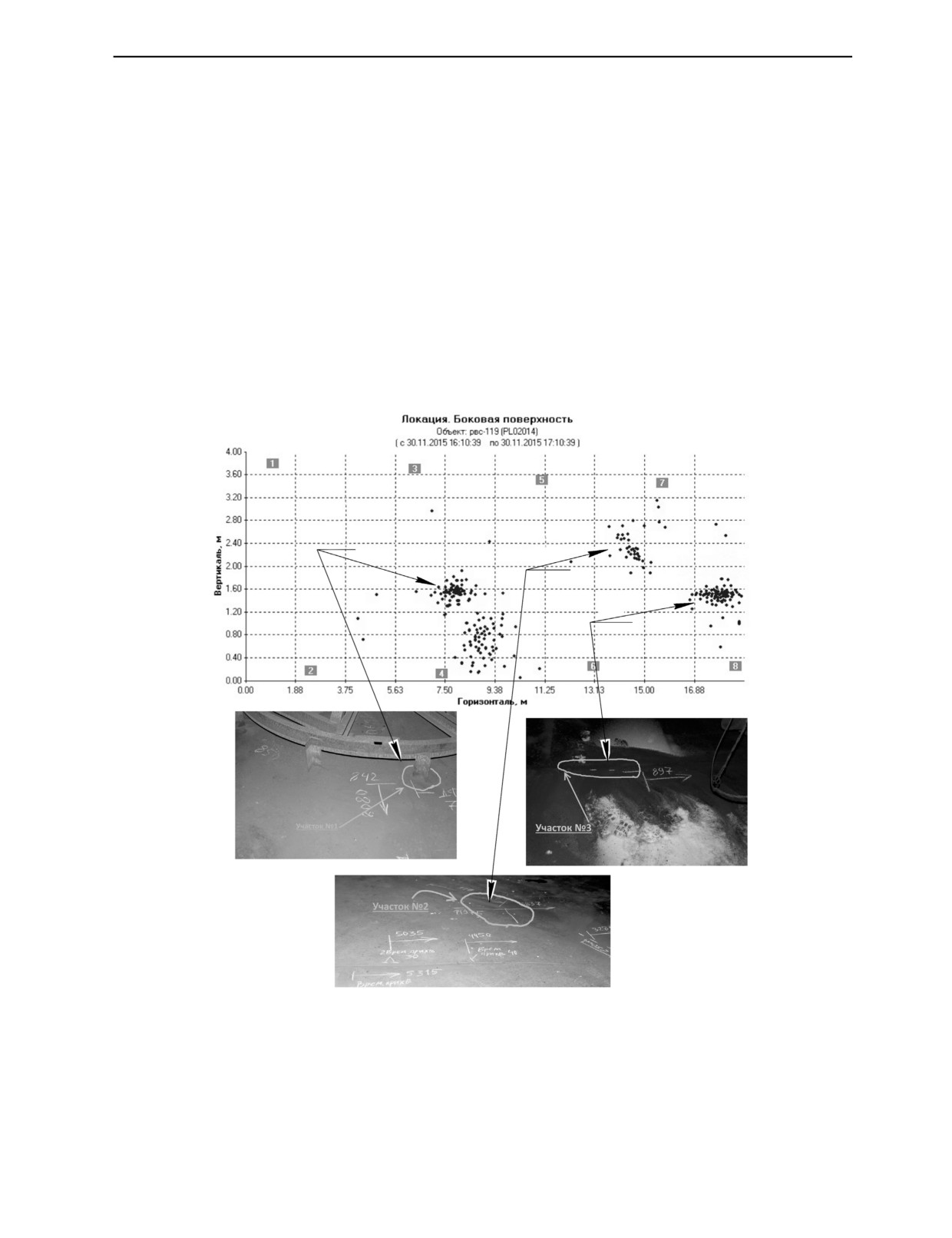

Длительность низкотемпературного нагружения при температуре внутри резервуара +8 °С

составила 1 ч с продолжительностью регистрации лоцированных (АЭ, идентифицированные как

развивающиеся дефекты) событий 17 мин от начала низкотемпературного нагружения (рис. 2), их

частота находилась в пределах 180—215 кГц с амплитудой до 60 дБ.

По результатам контроля зарегистрированы критически активные источники акустических

эмиссий III класса опасности [6, 7].

Источник № 1 соответствует 4 (см. рис. 1) и 1 (рис. 2). На данном секторе присутствует сварное

соединение опорного кольца центральной стойки резервуара к его днищу. При проведении ультра-

звукового обследования сварного соединения обнаружена протяженная несплошность с высотой

на всю толщину проката.

1

2

3

Рис. 2. Лоцированные АЭ на днище резервуара и источники АЭ (№ 1, 2 и 3).

Источник № 2 соответствует 5 (см. рис. 1) и 2 (см. рис. 2). На его секторе обнаружена граница

локальной деформации в виде вмятины (хлопуна) с резкими перегибами. Соответственно, источ-

ником акустической эмиссии на этом секторе является изменение структуры материала. Переносным

ультразвуковым твердомером установлено снижение твердости материала проката на данном сек-

торе относительно других на 50 %, что свидетельствует об изменении структуры материала.

Дефектоскопия

№ 3

2019

18

А.М. Большаков, Я.М. Андреев

Источник № 3 соответствует 6 (см. рис. 1) и 3 (см. рис. 2). На нем обнаружен дефект в виде

вырыва основного металла проката, последующий ультразвуковой контроль показал наличие про-

тяженной несплошности по границам вырыва и превышающие его размеры.

На основании полученных результатов АЭ-диагностирования и других методов НК обнаруже-

ны причины утечки нефтепродукта: два дефекта из трех относятся к трещиноподобным, третий

идентифицируется как изменение структуры материала проката, которое связано с циклической

деформацией вмятины (хлопуна). Представленный метод нагружения показал высокую точность

определения зарождающихся дефектов за счет снижения посторонних помех и уменьшения объе-

ма контроля. Таким образом, данное усовершенствование существенно снижает общую себестои-

мость диагностирования без снижения выявляемости опасных плоскостных дефектов и, соответ-

ственно, за счет мобильности может быть применен при диагностировании резервуаров, эксплуа-

тирующихся в труднодоступных районах Севера.

СПИСОК ЛИТЕРАТУРЫ

1. Большаков А.М., Андреев Я.М. Характер дефектов и виды отказов резервуаров, работающих в

условиях Севера // Газовая промышленность. 2012. № 3. С. 90—92.

2. Bol′shakov A.M., Andreev Y.M. The types of failures and defect distribution by degree of danger of

reservoirs exploited in the extreme north // Russian Journal of Nondestructive Testing. 2014. V. 50. No. 9.

Р. 499—505.

3. Большаков А.М., Андреев Я.М. Характер отказов резервуаров для хранения нефтепродуктов, экс-

плуатирующихся в условиях Севера по принципу плоскостных и объемных дефектов / Материалы МК

«ЖиКМ» 22—24 октября 2012 г. М.: ИМАШ РАН. С. 12—13.

4. Андреев Я.М., Большаков А.М. Патент. Способ низкотемпературного локального нагружения объ-

екта при акустико-эмиссионном методе неразрушающего контроля. Изобретение № 2614190.

23.03.2017.

6. ПБ 03-593-03. Приказ Ростехнадзора от 13.01.2015 № 5. Правила организации и проведения аку-

стико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. М.: 2015.

С. 64. Система стандартов полинформ.

7. ТИКБ.466.535.202И2. Инструкция по использованию источников акустических эмиссий и алго-

ритм коммутации каналов комплексного программного обеспечения. ЗАО НПО «АЛЬКОР». Дзержинск.

8. Dunegan H.L. & Hartman W.F. Advances in acoustic emission // Hardcover. 1979.

9. Harris D., Dunegan H. Non-Destructive Testing, Acoustic emission-5 // Applications of acoustic

emission to industrial problems. 1974. No. 7(3). P. 137—144.

10. ГОСТ Р 52727—2007. Техническая диагностика. Акустико-эмиссионная диагностика. Общие

требования.

Дефектоскопия

№ 3

2019