УДК 620.179.14

КОНТРОЛЬ НЕОДНОРОДНОСТИ МАГНИТНОЙ ПРОНИЦАЕМОСТИ

ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

© 2019 г. В.Ф. Тиунов1,*, Г.С. Корзунин1

1Институт физики металлов УрО РАН, 620119 Екатеринбург, ул. С. Ковалевской, 18.

Поступила в редакцию 14.11.2018; после доработки 28.12.2018;

принята к публикации 19.01.2018

Предложен и опробирован сравнительно простой метод определения магнитной проницаемости в отдельных участ-

ках листовой электротехнической стали Fe—3%Si с помощью милливеберметра. Установлено, что полосовая анизотроп-

ная электротехническая сталь АЭС с весьма острой кристаллографической текстурой неоднородна по величине маг-

нитной проницаемости в разных участках полосы. Данный метод измерения может быть применен для оптимизации

дополнительной обработки стали путем дробления ее доменной структуры ДС с целью максимального снижения уровня

ее магнитных потерь.

Ключевые слова: магнитная проницаемость, электротехническая сталь, электромагнит, кристаллографическая

текстура, магнитные потери.

DOI:10.1134/S0130308219030084

Известно, что анизотропная электротехническая сталь (Fe—3%Si) АЭС имеет отличные маг-

нитные свойства: невысокий уровень магнитных потерь на перемагничивание, высокую магнит-

ную проницаемость, низкую коэрцитивную силу и неплохие механические характеристики [1]. Все

эти показатели обусловили широкое применение АЭС в качестве магнитопроводов электрических

машин различного назначения — всевозможных электродвигателей и трансформаторов. Учитывая

колоссальные объемы выпускаемой АЭС, проблема улучшения ее магнитных свойств и в первую

очередь спижения уровня магнитных потерь имеет большое практическое значение. В анизотроп-

ной стали Fe—3%Si с острой кристаллографической текстурой подавляющую часть полных маг-

нитных потерь составляет их вихретоковая составляющая. На долю последних приходится 75—80 %

величины полных магнитных потерь [1]. И проблема их снижения связана, в первую очередь, со

снижением потерь на вихревые токи, которые, наряду с другими факторами, существенно зависят от

размеров доменной структуры ДС: с их уменьшением величина потерь падает. В настоящее время

известны некоторые эффективные пути уменьшения величины последних. Так, один из них связан с

искусственным дроблением ДС АЭС путем обработки ее поверхности технологическим лазером [2].

Другой способ осуществляется нанесением на нее локально деформированных зон механическим

царапанием поверхности листа АЭС в направлении, перпендикулярном оси прокатки [3]. Известно,

что наименьшие магнитные потери в АЭС достигаются при оптимальной ориентации кристаллитов,

когда их кристаллографическая плоскость {110} отклонена от поверхности листа на некоторый угол

β ≈ 3-4º. При этом направление прокатки совпадает или разориентировано относительно оси <001>

на небольшой угол α < 2-3º[4]. Однако из-за нестабильности технологии производства сталей (не-

однородности температуры отжига, неоднородности толщины электроизоляционного покрытия, раз-

личной степени обжатия при прокатке и др.) различные участки листа АЭС имеют нередко неодно-

родные магнитные свойства. В частности, значения магнитных потерь, магнитной проницаемости

заметно отличаются по величине в различных областях листовой стали. Впервые эта неоднородность

магнитных свойств АЭС была детально исследована в [5]. Автор указал на возможные причины про-

явления указанной неоднородности. Позже [6] наличие значительной внутрилистной неоднородно-

сти магнитных свойств было выявлено в АЭС даже с очень острой ребровой текстурой. Так, в разных

участках полосы АЭС с В2500= 1,98 Тл величина магнитной проницаемости отличалась почти на 40 %.

Таким образом, видно, что при наличии неоднородных магнитных свойств по длине полосы

АЭС для наибольшей эффективности дополнительной обработки ее поверхности необходимо

знать степень текстурованности обрабатываемых участков. Для этого в [6] предлагалось вести ее

контроль с помощью текстурометров. Однако данный способ требует использования специали-

зированных приборов и позволяет судить о величине текстуры образца на сравнительно крупном

участке образца. Кроме того, применение подобной аппаратуры затрудняет автоматизацию про-

цесса нанесения локальнодеформированнных зон на участки поверхности образца в зависимости

от их магнитных свойств.

Контроль неоднородности магнитной проницаемости...

47

Исходя из сказанного, целью настоящей работы являлась разработка несложной методики из-

мерений, не требующей специализированных приборов, позволяющей сравнительно быстро оце-

нить уровень магнитной проницаемости и степень текстурованности в небольших участках по-

лосовой АЭС соответственно.

ОБРАЗЦЫ И МЕТОДИКА ИЗМЕРЕНИЙ

Исследовали эпштейновские полосы из АЭС марки Cт.3412 (В2500=1,80 Тл) размерами

500×30×0,35мм. В разных участках образцов определяли величину индукции Вmax. Блок-схема

установки приведена на рис.1а. Исследуемую полосу 1 устанавливали на полюса электромагнита

U-образной формы 2. Намагничивающие катушки электромагнита 3 подключали к регулируемому

источнику постоянного тока 5. Величину индукции Вmax определяли с помощью узкой (3 мм) изме-

рительной катушки 6, надеваемой на образец и подсоединенной к милливеберметру 7. При коммута-

а

б

7

8

8

1

6

3

3

5

10 мм

2

4

Рис.1. Схема установки для определения величины магнитной проницаемости (а):

1 — эпштейновская полоса АЭС; 2 — магнитопровод э/магнита; 3 —намагничивающие катушки; 4 — коммутатор (переключатель);

5 — источник постоянного тока; 6 — измерительная катушка; 7 — милливеберметр М119; 8 — прижимные ролики;

Разметка полосы и направление ее движения при измерениях (б).

ции намагничивающего тока от +I до -I с помощью переключателя 4, измеряли значение индукции

Вmax = Сα/ωS. Здесь α — показания прибора, ω — число витков измерительной катушки, S — ее по-

перечное сечение. То есть Вmax пропорциональна величине отклонения показаний милливеберметра

В ~ kα. Для определения значения индукции в локальных участках образца использовали многослой-

ную (15 слоев обмоточного провода) измерительную катушку небольшой ширины (3 мм). При та-

кой конфигурации определить точно ее поперечное сечение и, соответственно, рассчитать непосред-

ственно величину индукции не удалось. Калибровку измерительной катушки проводили следующим

образом: в произвольной области эпштейновской полосы измеряли кривую намагничивания α = f(I)

вплоть до технического насыщения материала. Из нее определяли коэффициент пропорциональности

k = Вs/αs, где αs — показания милливеберметра, соответствующие индукции насыщения материала

Вs ≈ 2,13 Тл. С учетом этого коэффициента по измеренным значениям α рассчитывали величину ин-

дукции Вmax в разных участках эпштейновской полосы. Перед измерениями на ее поверхность образца

по всей ее длине через каждые 10 мм наносились контрольные метки (рис.1б). Величина индукции в

отмеченных участках определяли путем перемещения образца в межполюсном промежутке и внутри

катушки (указано стрелками), которая оставалась неподвижной и располагалась посредине расстояния

между полюсами электромагнита. Подобный способ измерений позволял свести до минимума влия-

ние полей рассеяния полюсов электромагнита на измерительную катушку. После того, как измерения

были проведены по всем отмеченным участкам, образец поворачивался на 180° и измерения индукции

в указанных областях образца проводили при его смещении в межполюсном промежутке, но уже в

противоположную сторону. Затем полученные результаты усреднялись. Относительная погрешность

измерения величины индукции различных участков эпштейновской полосы не превышала 5 %.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

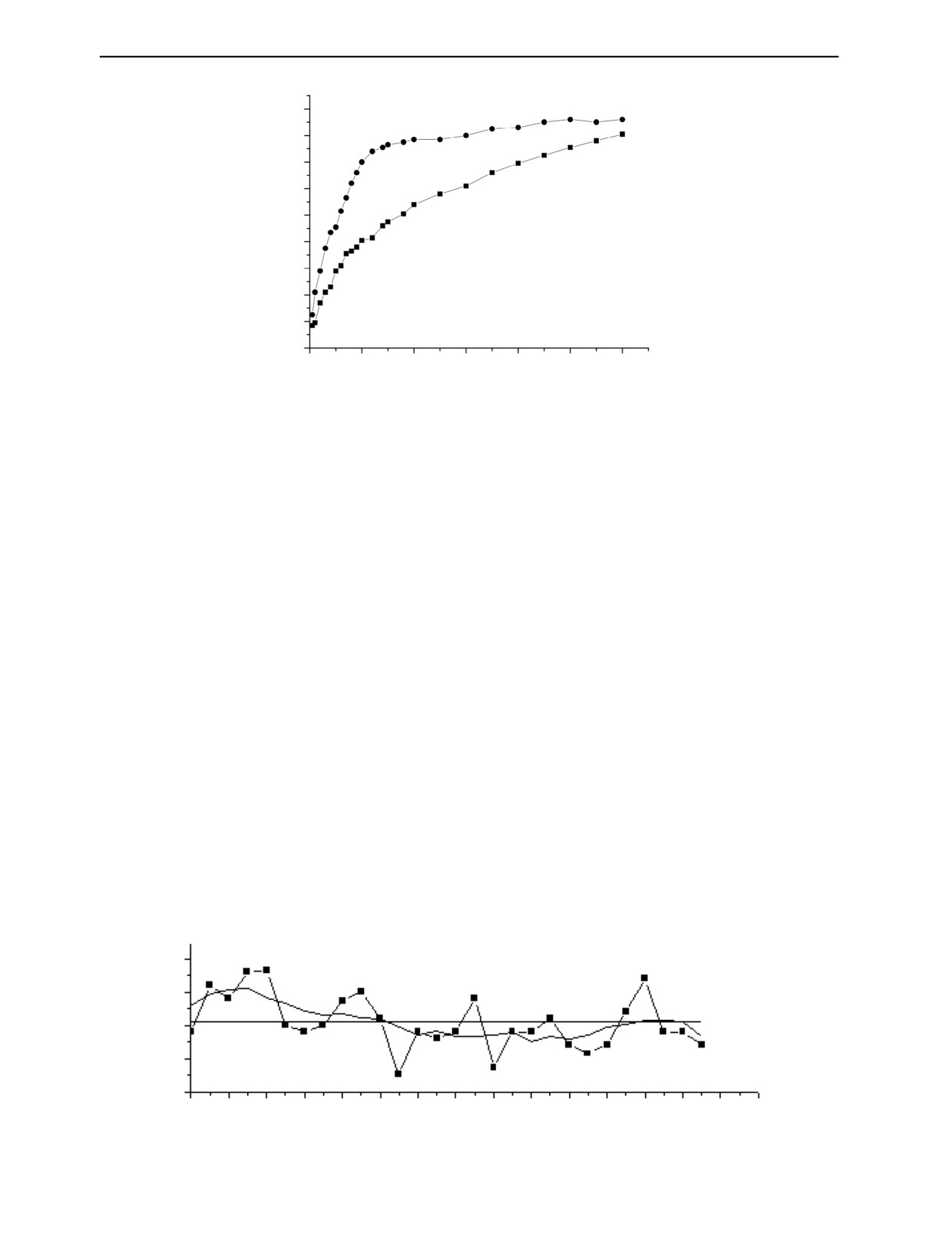

Рассмотрим полученные результаты. На рис. 2 в качестве примера приведены две кривые на-

магничивания, снятые в разных участках одной из эпштейновских полос. Видно, что во всем ин-

Дефектоскопия

№ 3

2019

48

В.Ф. Тиунов, Г.С. Корзунин

Вm, Тл

2,2

2,0

1,8

1,6

1,4

1,2

1,0

0,8

0,6

0,4

0

1

2

3

4

5

6 I, А

Рис.2. Кривые намагничивания В = f(I) участков № 3, № 11 образца.

тервале изменения намагничивающего тока (соответственно и магнитного поля) величина Вmax

участка № 3 намного выше ее значения, измеренного на участке № 11. Например, при I = 1,0 А

это превышение составляет почти 60 %. Иными словами, в соответствии с термином, впервые

введенным Янусом [5], в рассмотренной эпштейновской полосе наблюдается сильная внутрилист-

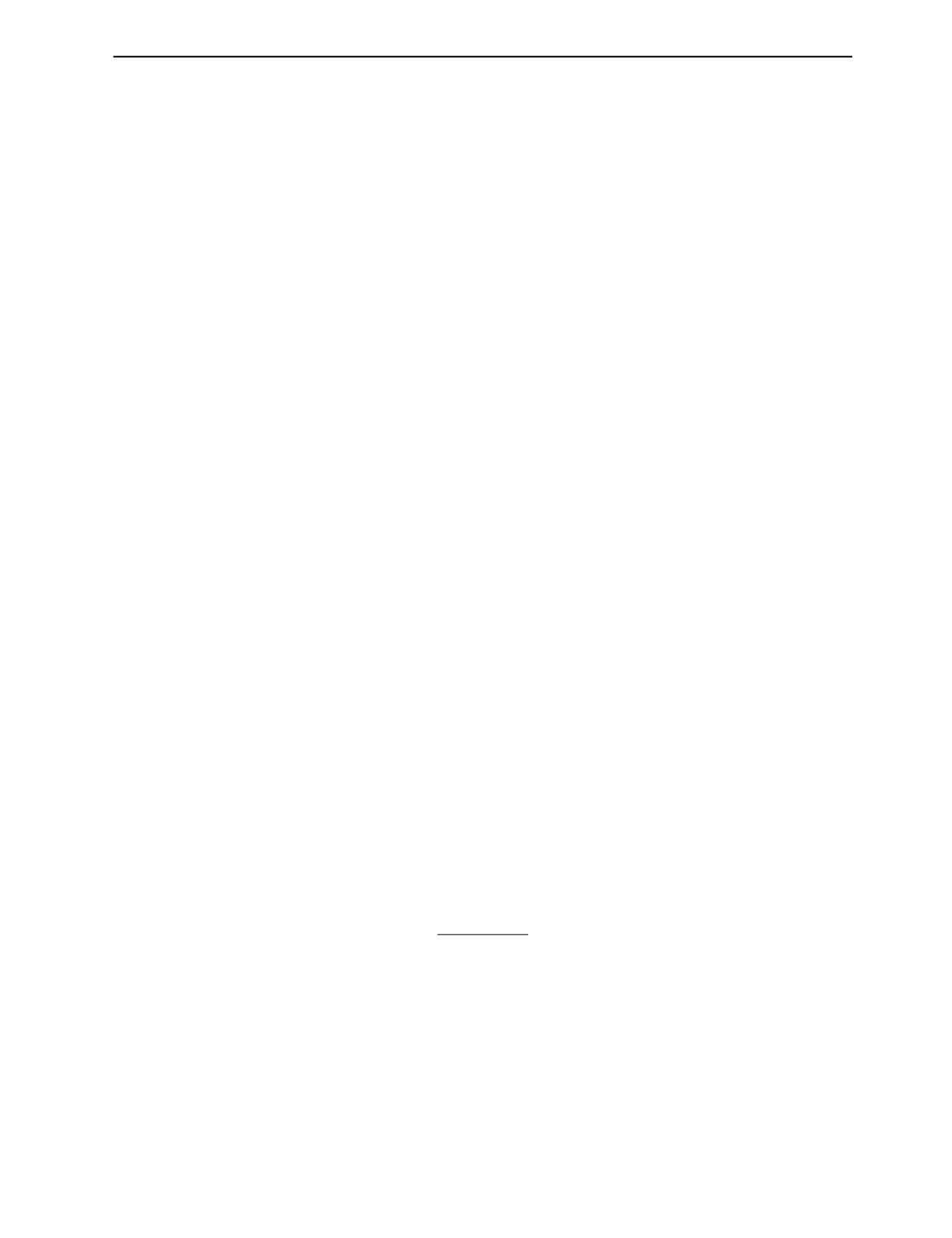

ная неоднородность магнитных свойств. Наиболее полно последить за ее особенностями на рас-

смотренном образце можно на рис. 3. Здесь приведено изменение индукции по длине образца при

намагничивающем токе электромагнита I = 1,0 А. Сглаженные кривые построены по усредненным

значениям Вmax = f(n), n — номер исследованного участка. Прямая линия соответствует значению

индукции Вср, усредненному по всем исследованным участкам образца. Из рисунка видно, что зна-

чение индукции различных участков образца, а, соответственно, и их магнитная проницаемость

также существенно отличается друг от друга. Как уже отмечалось выше (см. рис. 2) расхождение

между максимальной индукцией (участок № 3) и минимальным ее значением (участок № 11) до-

стигает почти 60 %. Иными словами, в образце наблюдается заметная внутрилистная неоднород-

ность распределения магнитной индукции (при I = const) по его длине.

Обсудим полученные результаты. Расхождение между кривыми намагничивания на рис. 2

можно связывать в первую очередь разной степенью текстурованности исследованных участков

эпштейновской полосы. В областях образца с наибольшей магнитной проницаемостью ось лег-

кого намагничивания типа <001> большинства кристаллитов ориентирована наиболее близко к

направлению прокатки. Перемагничивание таких кристаллитов идет, главным образом, путем

смещения 180° доменных границ относительно крупной полосовой доменной структуры. Напро-

тив, в участках образца с меньшей магнитной проницаемостью можно ожидать, что у значитель-

ной части кристаллитов ось <001> разориентирована относительно друг друга или относительно

направления прокатки на некоторый угол α > 0. Именно такой случай наблюдался ранее в [7] .

В ней на дисках, вырезанных из одной эпштейновской полосы АЭС марки 3407, наблюдалось

существенное расхождение, как магнитной проницаемости, так и магнитных потерь, при пере-

В, Тл

2,0

1,8

Вср2 = 1,63 Тл

1,6

1,4

№ участка

1,2

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

Рис.3. Изменение индукции В по длине полосы. Намагничивающий ток I = 1,0 А.

Дефектоскопия

№ 3

2019

Контроль неоднородности магнитной проницаемости...

49

магничивании образцов во вращающихся магнитных полях. Непосредственные наблюдения по-

казали, что вид ДС в размагниченном состоянии образцов заметно отличался. Так, в кристаллитах

образца с максимальными величиной магнитной проницаемости и потерь выявлялась сравнитель-

но крупная полосовая ДС. Ее 180° доменные границы в отдельных кристаллитах были разориен-

тированы относительно друг друга на небольшой угол α ≈ 2-3°.

В отличие от этого, в образце с наименьшей проницаемостью рассмотренная разориентация

границ в ряде зерен достигала 7-9° и на межзеренной границе возникала мелкая замыкающая ДС.

Кроме того, кристаллографическая плоскость {110} некоторых зерен была отклонена от поверх-

ности образца на угол β ≈ 2-3°, что проявлялось в появлении внутри полосовых доменов мелкой

замыкающей ДС в виде каплевидных доменов. Последние, как известно [4], в процессе перемагни-

чивания прорастают в новые полосовые домены и, тем самым, способствует дроблению исходной

180° ДС. Подобное поведение ДС на этом образце и приводит к его меньшим магнитным потерям,

чем на первом образце.

Таким образом, из рассмотренного видно, что искусственное дробление ДС целесообразно

применять лишь в участках образца с наибольшей магнитной проницаемостью, имеющих отно-

сительно крупную полосовую ДС. Напротив, дробление ДС кристаллитов с небольшой шириной

доменов нецелесообразно, так как в этом случае рассматриваемая обработка может привести даже

к росту полных потерь вследствие роста их гистерезисной составляющей.

ВЫВОДЫ

1. Испытан простой метод измерения магнитной проницаемости в отдельных участках листо-

вой электротехнической стали с использованием милливеберметра М119.

2. Установлено, что анизотропная электротехническая сталь даже с весьма острой кристалло-

графической текстурой неоднородна по магнитным свойствам в разных участках полосы

3. Предложенный метод может быть применен для оптимизации дополнительной обработки

стали путем дробления ее ДС с целью максимального снижения уровня магнитных потерь.

СПИСОК ЛИТЕРАТУРЫ

1. Дружинин В.В. Магнитные свойства электротехнической стали. М.: Энергия, 1974. 239 с.

2. Соколов Б.К., Губернаторов В.В., Носков М.М., Золотарев А.И. Способ обработки электротехни-

ческой стали. А.С. № 652230 // Бюлл. изобр. 1979. № 10.

3. Тиунов В.Ф., Соколов Б.К., Губернаторов В.В. Влияние деформированных зон на динамическое

поведение доменной структуры и магнитных потерь в кристаллах Fe—3 мас.%Si // ФММ. 1991. №11.

С. 79—84.

4. Зайкова В.А., Старцева И.Е., Филиппов Б.Н. Доменная структура и магнитные свойства электро-

технических сталей. М.: Наука,1992. 272 с.

5. Янус Р.И. О полистной неоднородности магнитных свойств электротехнического железа // ФММ.

1955. Т.1. С. 84—91.

6. Корзунин Г.С. Магнитные методы определения кристаллографической текстуры. Екатеринбург:

УрО РАН,1995. 127 с.

7. Тиунов В.Ф. О влиянии неоднородности перемагничивания анизотропной электротехниче-

ской стали Fe—3%Si на магнитные потери во вращающихся магнитных полях // ФММ. 2018. Т.119.

№ 9. С. 876—881.

Дефектоскопия

№ 3

2019