Тепловые методы

УДК 620.179.13

АКТИВНЫЙ ТЕПЛОВОЙ КОНТРОЛЬ ОТСЛОЕНИЙ В ТЕПЛОЗАЩИТНЫХ

КОНСТРУКЦИЯХ

© 2019 г. А.О. Чулков1,* , В.П. Вавилов1, 2,** , А.И. Московченко1,***

1 Национальный исследовательский Томский политехнический университет,

Россия 634050 Томск, пр-т Ленина, 30

2Национальный исследовательский Томский государственный университет,

Россия 634050 Томск, пр-т Ленина, 36

E-mail: *chulkovao@tpu.ru; **vavilov@tpu.ru; ***amoskovchenko@tpu.ru

Поступила в редакцию 02.10.2018; после доработки 15.11.2018;

принята к публикации 23.11.2018

Описаны возможности активного теплового контроля при обнаружении отслоений теплозащитных покрытий от

металлической основы с применением оптического источника тепловой стимуляции, реализующего нагрев в режиме

сканирования. Приведены результаты численного моделирования тепловых процессов для различных дефектных

ситуаций. Экспериментально определены теплофизические характеристики теплозащитных материалов и оценены

предельные возможности теплового метода по толщине теплозащиты и размерам дефектов.

Ключевые слова: активный тепловой контроль, теплозащитное покрытие, дефект, расслоение, оптический нагрев.

DOI:10.1134/S0130308219030102

ВВЕДЕНИЕ

В условиях внедрения новых материалов и технологий в авиационную и ракетно-космическую

технику, а также с учетом ряда аварий и инцидентов последних лет, разработка эффективных мето-

дов и аппаратуры неразрушающего контроля (НК) в этих отраслях является актуальной задачей.

Площади отдельных объектов, подлежащих испытаниям, могут достигать 300 м2, что предъявляет

повышенные требования не только к техническим параметрам применяемого метода контроля, но

и к его производительности [1—3]. Высокую производительность НК можно достичь, используя

визуально-измерительный метод, который не выявляет скрытые дефекты. Традиционные методы

контроля (в частности, ультразвуковой (УЗ) и радиационный) вследствие низкой производитель-

ности испытаний, в основном, применяют для локальной диагностики. Кроме того, использование

данных методов для НК теплозащитных покрытий ракетно-космической техники встречает прин-

ципиальные затруднения, обусловленные низким ослаблением ионизирующего излучения и суще-

ственным затуханием УЗ волн. Активная инфракрасная (ИК) термография (тепловой контроль —

ТК) является бесконтактным методом, не требующим двухстороннего доступа и обеспечивающим

высокую производительность испытаний, достаточную достоверность и возможность автоматиза-

ции контроля с использованием роботов [4—6]. Тем не менее в силу как объективных, так и субъ-

ективных причин, ТК остается качественным (скрининговым) методом, который необходимо

дополнять более «дефектометрическими» методами НК. В настоящей работе проанализирован

односторонний ТК отслоений теплозащитных покрытий от металлической основы, причем кон-

троль проводили со стороны покрытия.

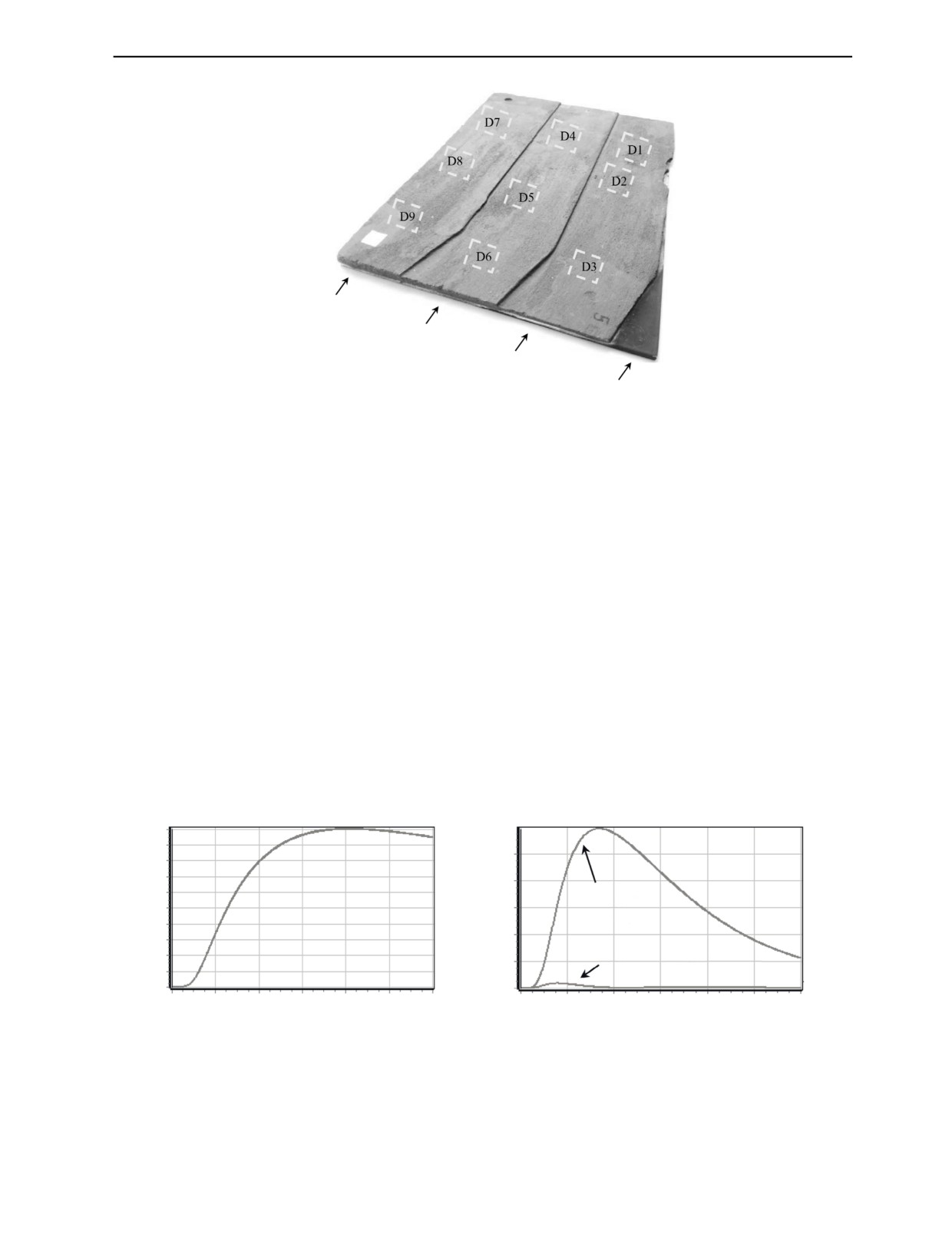

ОБЪЕКТ КОНТРОЛЯ

Отработку процедуры активного ТК и определение его оптимальных параметров проводили

на двухслойном изделии размером 250×190×4 мм, представляющем собой пенообразную тепло-

защиту, нанесенную на дюралюминиевую основу толщиной 4 мм. Толщина теплозащиты соста-

вила 2,8; 5,2 и 7,2 мм (рис. 1). Характерными дефектами подобных структур являются отслоения

теплоизоляционного слоя от металла, а также расслоения между последовательно наносимыми

слоями теплоизоляции. Следует отметить, что нанесение теплоизоляции на металлическую

основу является технологически сложной процедурой, и создание искусственных расслоений с

требуемыми размерами затруднительно; часто применяемая имитация расслоений фторопласто-

выми вставками может приводить к незапланированным (дополнительным) дефектам. В иссле-

дованном образце дефекты были внесены путем удаления клеевого слоя с дюралюминиевой

подложки перед нанесением теплоизоляционного покрытия. Двухслойная конструкция содержа-

Активный тепловой контроль отслоений в теплозащитных конструкциях

59

L = 11,2 мм

L = 9,2 мм

L = 6,8 мм

L = 4,0 мм

Рис. 1. Образец теплозащитного покрытия на дюралюминиевой основе.

ла 9 дефектов — отслоений теплоизоляционного слоя от подложки с раскрытием 0,2±0,1 мм и

размерами 10×10, 15×15 и 20×20 мм (см. схему дефектов на рис. 1).

ТРЕХМЕРНОЕ МОДЕЛИРОВАНИЕ АКТИВНОГО ТК

Обнаружение расслоений между металлической основой и теплозащитным слоем в зависимо-

сти от толщины последнего требует различных времен нагрева и наблюдения, которые могут

достигать нескольких десятков секунд. Величина температурного сигнала над дефектной обла-

стью прямо пропорциональна мощности нагрева, однако, контроль качества нанесения теплоза-

щитного слоя на определенные типы изделий на заключительных стадиях их производства огра-

ничен допустимой температурой нагрева поверхности, во многих случаях равной +60 оС. Таким

образом, при температуре окружающей среды +20 оС максимальная избыточная температура

поверхности не должна превышать 40 оС, что накладывает ограничение на мощность нагрева.

Трехмерное моделирование выполняли для определения оптимальных параметров ТК, а

именно, длительности нагрева и времени обнаружения расслоений, находящиеся под различной

толщиной теплозащиты. Использовали программу ThermoCalc-3D (Томский политехнический

университет), реализующую типичные модели активного ТК (рис. 2) [7].

а

б

T, ºС

ΔT, ºС

2,0

1,8

0,25

1,6

1,4

0,2

1,2

На поверхности

1,0

0,15

теплоизоляции

0,8

0,1

0,6

0,4

На поверхности металла

0,05

0,2

0

0

τ, N

0

100

200

300

400

500

600

0

100

200

300

400

500

600

τ, N

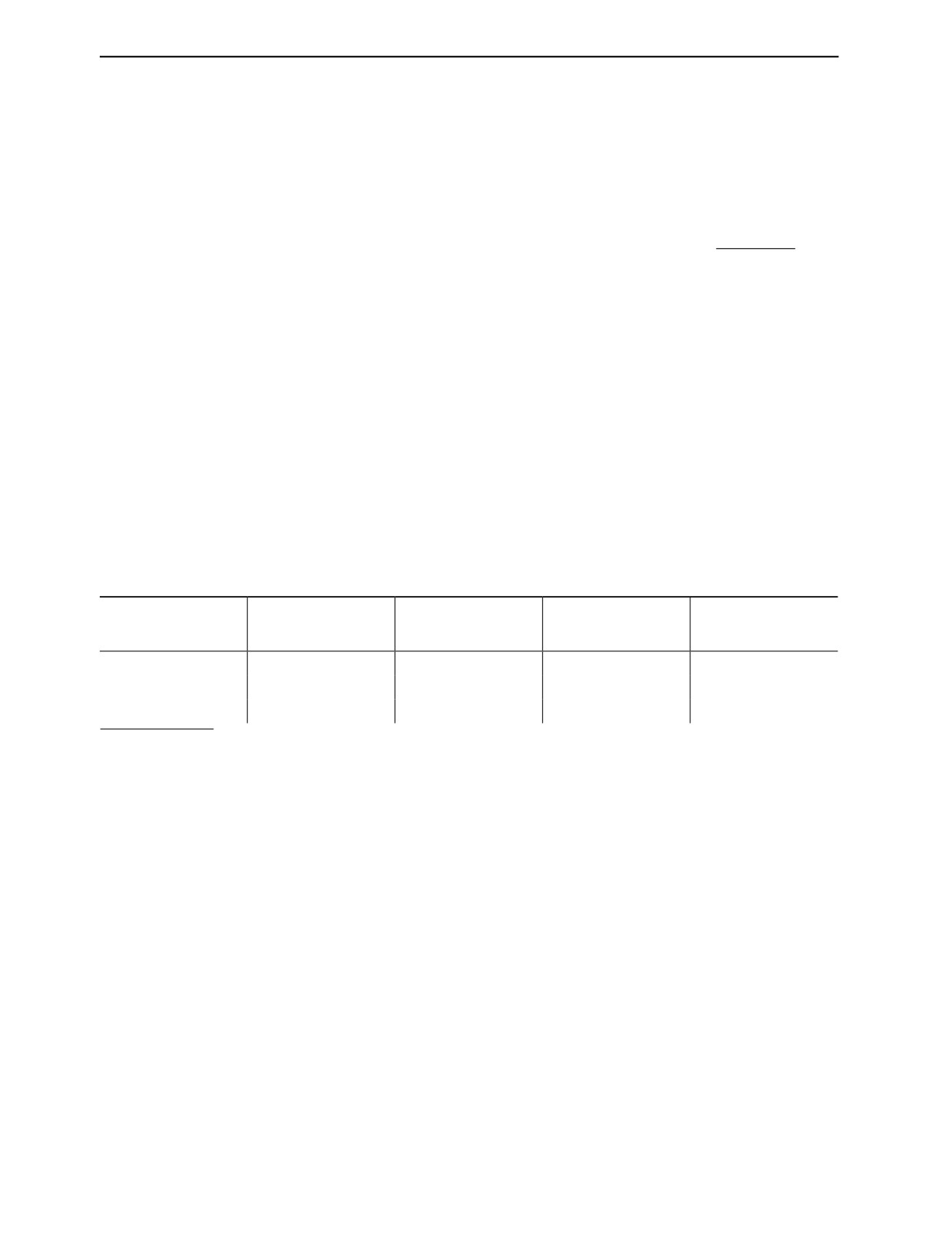

Рис. 2. Изменение температуры во времени при двухстороннем ТК двухслойной конструкции: дюралюминий (4 мм) —

теплозащита (7,2 мм) при нагреве со стороны металла и со стороны теплозащиты:

а — для бездефектной области (температурные кривые совпадают); б — кривые температурных сигналов для дефектных областей.

На первом этапе исследований был проведен анализ температуры на поверхностях двухслойной

конструкции дюралюминий—теплозащита при одно- и двухстороннем активном ТК (рис. 2—4).

Рассматривали двухслойную конструкцию толщиной 11,2 мм: дюралюминий (4 мм) — теплоизоля-

Дефектоскопия

№ 3

2019

60

А.О. Чулков, В.П. Вавилов, А.И. Московченко

ция (7,2 мм) с дефектом между ними в виде воздушной полости размером D = 20×20 мм и раскры-

тием hd = 0,2 мм. Время нагрева составило 15 с при плотности мощности нагрева 3400 Вт/м2, что

соответствовало нагреву двумя галогеновыми лампами (1 кВт каждая), использованными в экспери-

ментах.

Теплофизические характеристики (ТФХ) материалов, которые были использованы при моде-

лировании, приведены в табл. 1. Для дюралюминия и воздуха были использованы справочные

данные [8, 9], а ТФХ теплозащитного материала были найдены, применяя модифицированный

метод Паркера к испытаниям образца теплозащиты толщиной

2,8 мм

[10,

11].

2

0,139L

Температуропроводность a определяли экспериментально по формуле:

a=

,

где

τ

− τh

0,5

L — толщина образца (2,8 мм); τ0,5 — время достижения половины максимума сигнала на задней

поверхности образца (2,9 с); τh — длительность нагрева (5 с). Теплопроводность теплозащиты

была рассчитана по формуле: λ = Waτε/TL [10], где W — плотность мощность нагрева, равная

3400 Вт/м2; τh = 5 с; ε — коэффициент поглощения (0,95); Т — максимальное приращение тем-

пературы изделия (6,13 оС). Плотность мощности нагрева оценивали с помощью зачерненной

медной пластины с известными ТФХ, которую испытывали при идентичных условиях.

Теплоемкость теплозащитного слоя — C = λ/(aρ) [10], причем плотность теплозащитного слоя

была найдена пересчетом массы и габаритных размеров образца, полученных путем прямых

измерений. Погрешность вышеприведенных оценок ТФХ была оценена на уровне 15-20 %

путем применения двухсторонней процедуры ТК (метода Паркера) к испытаниям зачернен-

ных образцов материалов (медь, алюминий, и полиметилметакрилат) с известными ТФХ.

С учетом того, что ТК рассматривается как качественный метод неразрушающих испытаний,

упомянутая выше погрешность определения основных показателей процедур ТК является

приемлемой.

Таблица

1

ТФХ материалов, использованных при моделировании [8, 9]

Теплопроводность,

Плотность,

Температуро-

Материал

Теплоемкость, Дж/(кг.К)

Вт/(м.К)

кг/м3

проводность, м2/с

Дюралюминий

177

2770

875

73∙10-6

Воздух

0,02

1,10

1030

1,90∙10-5

Теплозащита*

0,19

470

2000

2,02∙10-7

*Определены экспериментально.

Вышеприведенные величины ТФХ были использованы при моделировании дефектных ситуа-

ций. Порядок расположения слоев образца относительно источника нагрева и тепловизора при

двухстороннем ТК не влияет на характер температурных кривых в бездефектных областях

(рис. 2а), однако существенные различия наблюдаются в дефектных зонах (рис. 2б). Это связано с

тем, что температурные сигналы лучше сохраняются в материале теплозащиты и быстро сглажи-

ваются в металле, поэтому при нагреве со стороны теплозащиты дефекты не обнаруживаются на

противоположной стороне конструкции.

Из графиков рис. 2б видно, что максимум температурного сигнала ΔТмакс = 0,001 oC при

контроле отслоений со стороны металла приходится на момент времени τ = 42 с (N = 84, где

N — номер термограммы; интервал записи термограмм 0,5 с), в то время как при регистрации

температуры со стороны теплозащиты величина максимального сигнала составляет

ΔТмакс = 0,31 oC при τ = 88 c (N = 176).

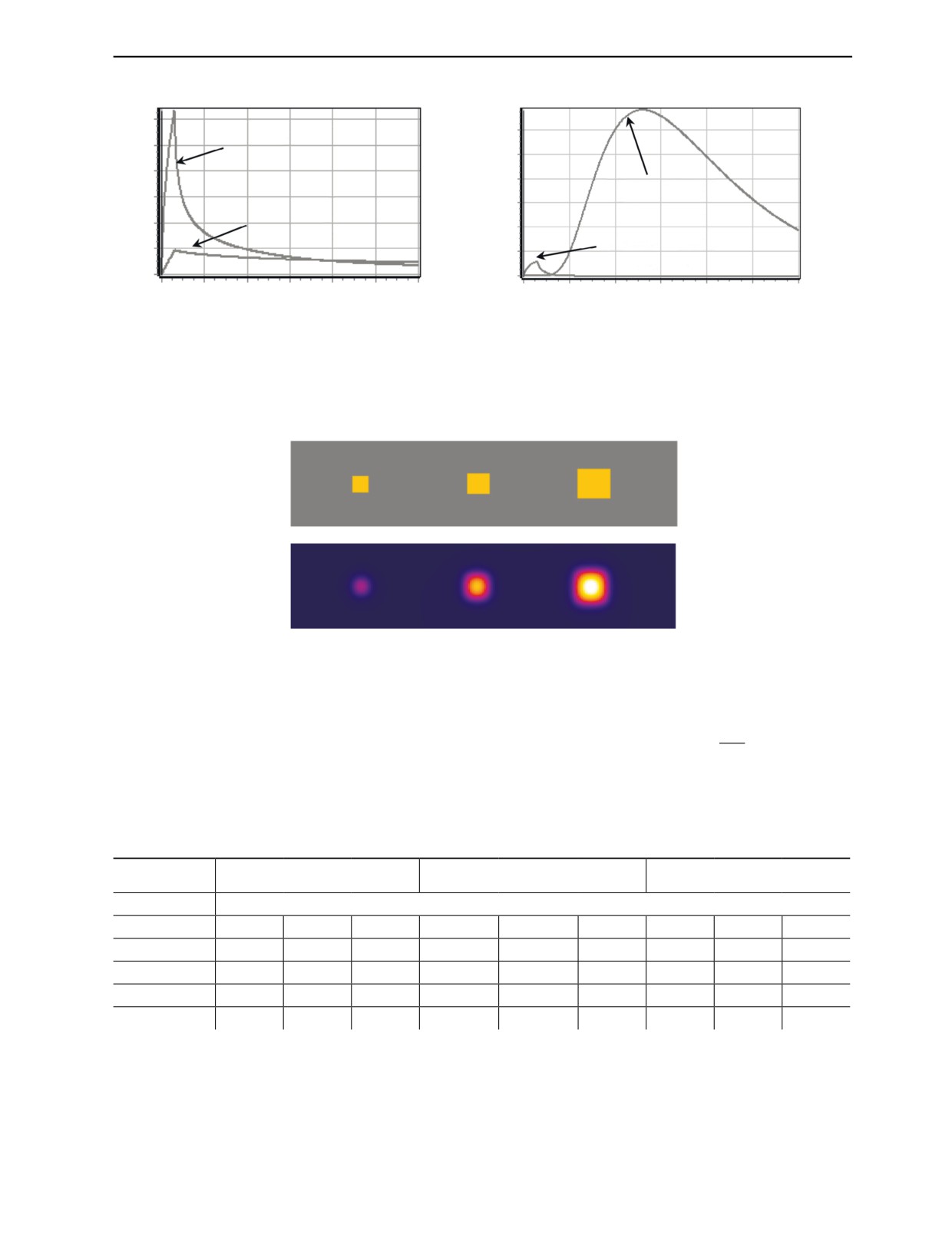

Основное внимание при моделировании было уделено практически важной односторонней

процедуре контроля (рис. 3). Величина температурного сигнала в дефектной области при нагреве

со стороны дюралюминия составила 0,031 oC при τ = 15 с (N = 30), со стороны теплозащиты —

ΔТмакс = 0,36 oC при τ = 130 с (N = 260).

На втором этапе были исследованы три численные модели изделия (см. рис. 1), содержавшие

по 3 дефекта в виде воздушных полостей с поперечными размерами D = 10×10; 15×15 и 20×20 мм

и толщиной hd = 0,2 мм. Дефекты D1 — D3 были расположены между дюралюминиевой основой

толщиной 4 мм и слоем теплозащиты толщиной L = 2,8 мм (модель № 1), дефекты D4 — D6 рас-

Дефектоскопия

№ 3

2019

Активный тепловой контроль отслоений в теплозащитных конструкциях

61

а

б

T, ºС

ΔT, ºС

30

0,3

На поверхности

25

теплозащиты

0,25

20

0,2

На поверхности

15

теплозащиты

0,15

На поверхности металла

10

0,1

На поверхности

5

0,05

металла

0

0

0

100

200

300

400

500

600

τ, N

0

100

200

300

400

500

600

τ, N

Рис. 3. Результаты моделирования одностороннего ТК двухслойной конструкции:

а — графики изменения температуры для бездефектных областей; б — температурные сигнал в дефектной области.

полагались на глубине L = 5,1 мм (модель № 2) и дефекты D7 — D9 — на глубине L = 7,2 мм

(модель № 3). Схема расположения дефектов на примере модели № 1 показана на рис. 4.

а

D = 10×10 мм

15×15

20×20

D1

D2

D3

б

Рис. 4. Трехмерная модель конструкции теплозащита — дюралюминий:

а — схема дефектов; б — ИК термограмма.

Результаты моделирования приведены в табл. 2. Расчетными параметрами являлись величины

∆T

температурных сигналов ∆T = Td - Tnd и текущего контраста температуры Con

=

, а также вре-

T

nd

мена появления их максимальных значений τm.

Таблица

2

Результаты численного моделирования

Модель № 1. Толщина

Модель № 2

Модель № 3

теплоизоляционного слоя 2,8 мм

(5,2 мм)

(7,2 мм)

hd, мм

0,2

D, мм

20×20

15×15

10×10

20×20

15×15

10×10

20×20

15×15

10×10

ΔT, oC

4,20

4,02

3,38

1,05

0,95

0,63

0,44

0,33

0,19

τm(ΔТ), c

35

34

32

80

77

70

130

123

114

Con, %

81

74

56

28

24

15

15

11

6

τm(Con), c

48

47

44

108

103

94

170

162

150

Видно, что величина ∆T для расслоения толщиной 0,2 мм и размером 20×20 мм уменьшается

с ростом толщины теплозащитного слоя от 4,20 до 0,44 оС, а величина контраста Con от 81 до

15 %. Оптимальное время наблюдения τm глубоких дефектов по температурным сигналам дости-

гает 130 с, по температурным контрастам — 170 с.

Дефектоскопия

№ 3

2019

62

А.О. Чулков, В.П. Вавилов, А.И. Московченко

Согласно теории ТК, все эти величины могут быть экспериментально измерены. В частности,

стандартная температурная чувствительность современных тепловизоров достигает 0,04 °С, а

контрасты шума на однородных и «зачерненных» поверхностях экспериментально оценены на

уровне 4-5 %.

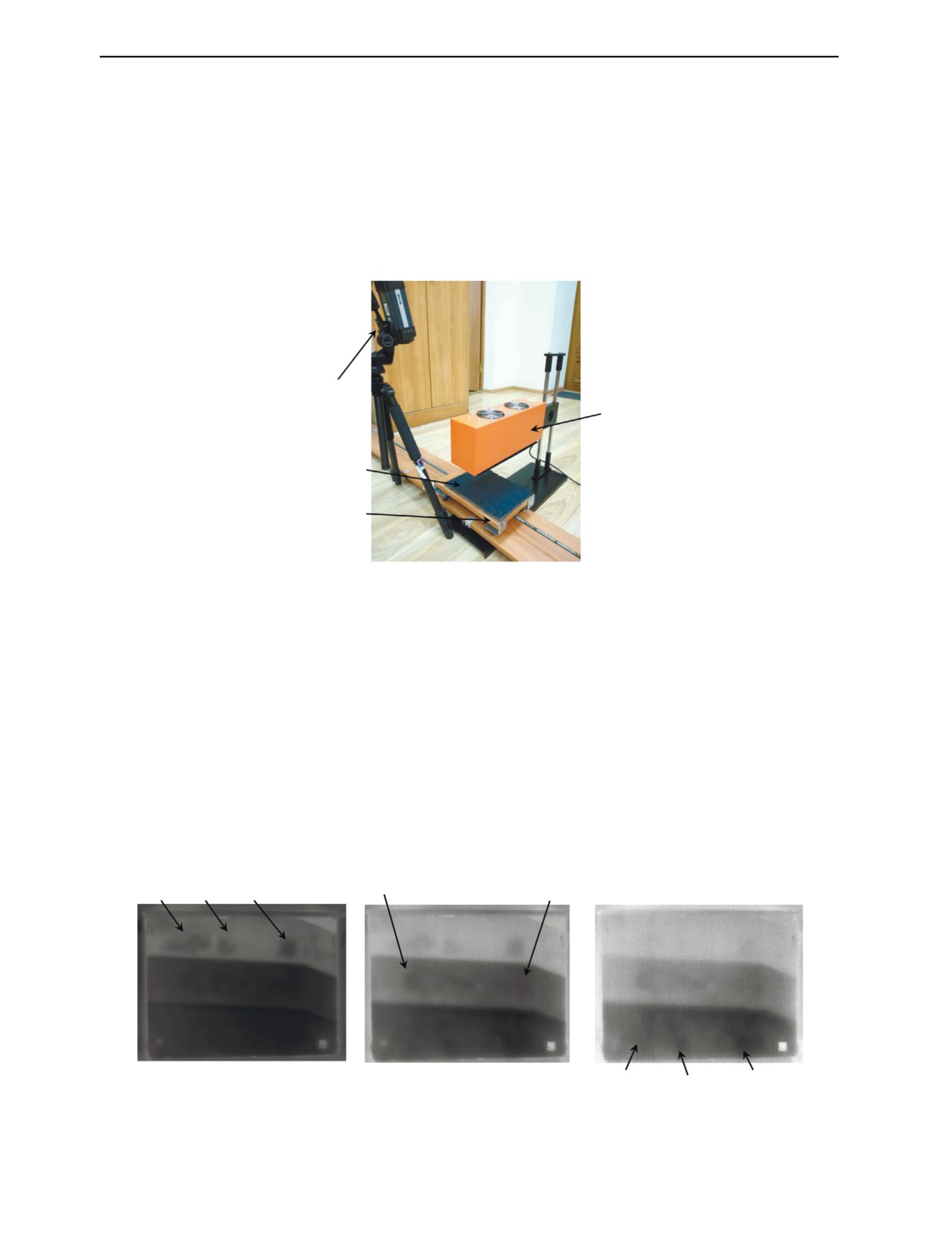

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ ОДНОСТОРОННЕГО ТК

Экспериментальные исследования проводили с использованием метода сканирования линей-

ным источником нагрева (см. экспериментальную установку на рис. 5).

Тепловизор

Оптическая система

нагрева

Объект

контроля

Подвижная

тележка

Рис. 5. Экспериментальная установка ТК с использованием линейного источника нагрева, реализующая режим

сканирования.

Основные параметры экспериментальной процедуры (мощность и время нагрева, а также

частота записи термограмм) выбраны в соответствии с результатами моделирования. На под-

вижной тележке, приводимой в движение управляемым компьютером двигателем, размещали

образец, который перемещался через зону полосового нагрева, созданную линейными галогено-

выми лампами суммарной мощностью 2 кВт. Скорость перемещения изделия выбрали равной

6,5 мм/с, что при ширине зоны нагрева 100 мм обеспечивало нагрев каждой точки изделия в

течение 15 с. Температуру на поверхности образца после его выхода из зоны нагрева и останов-

ки регистрировали с помощью тепловизора FLIR A325 в течение 200 с при частоте записи изо-

бражений 2 Гц. На рис. 6 приведены термограммы для различных времен наблюдения, которым

соответствуют максимумы появления температурных сигналов ΔT от расслоений, расположен-

ных под теплозащитой различной толщины.

а

б

в

D4

D1

D2

D3

D6

D7

D9

D8

Рис. 6. Термограммы конструкции теплозащита — дюралюминий для различных времен наблюдения (палитра инверти-

рована), полученные при одностороннем ТК:

а — время наблюдения 34 с (оптимум для теплозащиты толщиной 2,8 мм); б — 101 с (оптимум для 5,2 мм); в — 151 с (оптимум для 7,2 мм).

Дефектоскопия

№ 3

2019

Активный тепловой контроль отслоений в теплозащитных конструкциях

63

Низкий контраст дефектных отметок на рис. 6, в первую очередь, связан с малой толщиной

дефектов hd и значительной толщиной теплозащиты. Заметим, что в зоне дефектов D1, D6, D7, D8

и D9 обнаружены обширные расслоения нерегулярной формы. Дефект D5 не был обнаружен,

по-видимому, вследствие отсутствия расслоения. В табл. 3 приведены экспериментальные величи-

ны температурных сигналов ΔT и температурных контрастов Con, а также оптимальные времена

наблюдения τm(ΔТ) и τm(Con). Видно, что величины температурных сигналов и контрастов для

дефектов, расположенных под теплоизоляционным слоем толщиной 7,2 мм, находятся на пределе

чувствительности и «сливаются» с температурными шумами.

Таблица

3

Экспериментальные результаты ТК

Толщина теплоизоляционного слоя

Толщина теплоизоляционного слоя

Толщина теплоизоляционного слоя

2,8 мм

5,2 мм

7,2 мм

hd, мм

0,2

№ дефекта

D1

D2

D3

D4

D5

D6

D7

D8

D9

D, мм

10×10

15×15

20×20

10×10

15×15

20×20

10×10

15×15

20×20

ΔT, oC *

1,51

1,41

2,59

0,46

—

0,27

0,09

0,06

0,25

τm(ΔТ), c

40

40

38

96

—

101

166

152

160

Con, %

6

5

9

2

—

1

0,4

0,2

1

τm(Con), c

40

40

40

100

—

101

166

152

160

*Максимальная избыточная температура нагрева поверхности теплозащиты не превысила +31 оС.

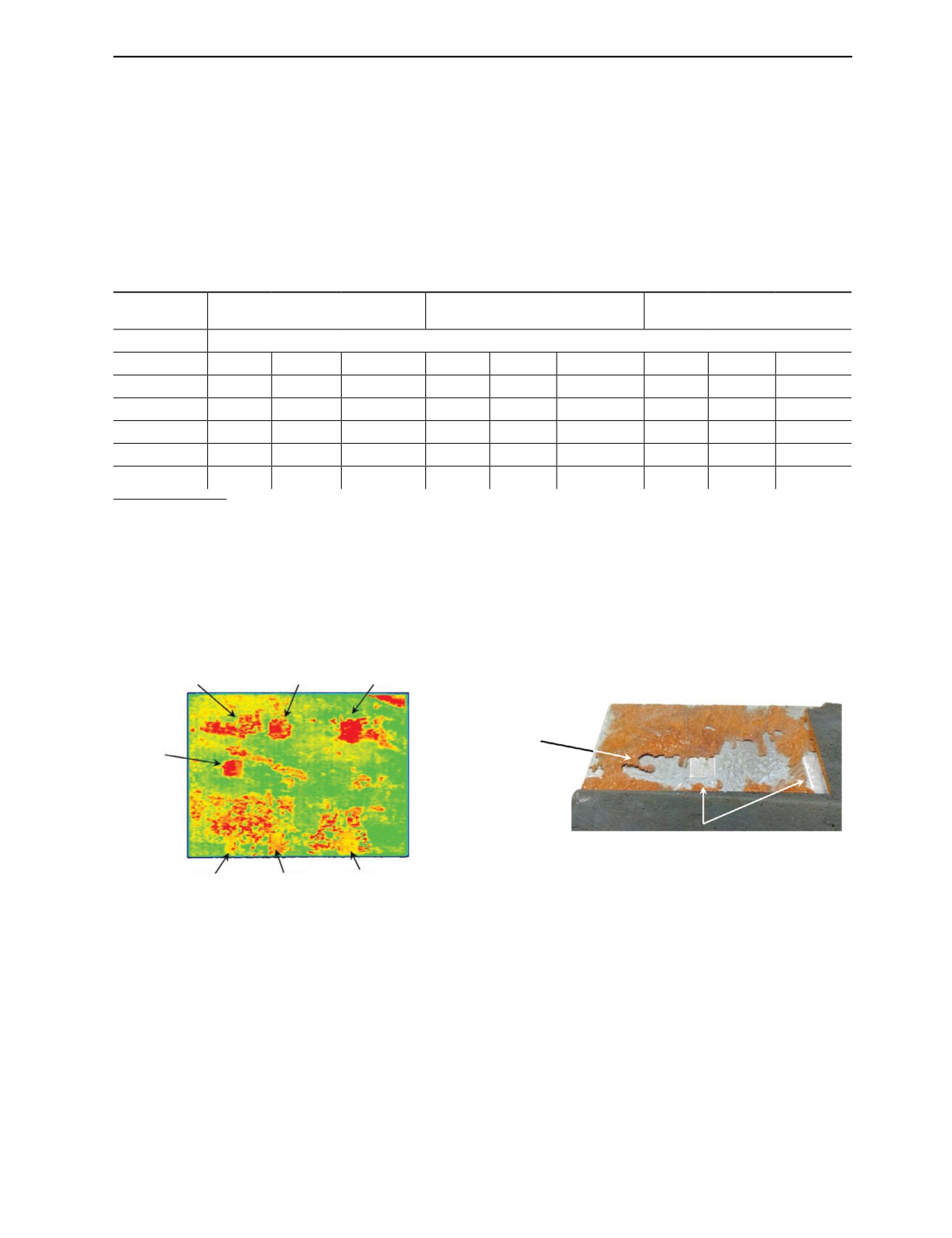

Для верификации результатов ТК исследуемый образец был проконтролирован УЗ методом с

помощью сфокусированного иммерсионного датчика с рабочей частотой 15 МГц при полном

погружении изделия в иммерсионную жидкость. Сканирование осуществляли со стороны металла.

Результаты приведены на рис. 7. Красному цвету соответствуют зоны с нарушением контакта

теплозащиты и основы. Были обнаружены области с правильными формами, соответствующие

дефектам D1, D2, D3, D4, D7, D8, D9.

D1

D2

D3

Область

естественного

расслоения

D4

Искусственные дефекты (непроклеи)

D7

D8

D9

Рис. 8. Зона дефектов D1— D2 после удаления

Рис. 7. Результат УЗ контроля: С-срез на глубине 4 мм.

теплозащитного слоя.

После завершения экспериментов было удалено теплозащитное покрытие в зоне дефектов

D1 — D2 (рис. 8). Вокруг дефекта D1 обнаружена область нарушения контакта теплозащиты с

металлической основой. Этот участок по результатам ТК характеризовался обширной температур-

ной аномалией, а по результатам УЗ контроля — расслоением (см. зону дефекта D1 на рис. 6а и 7).

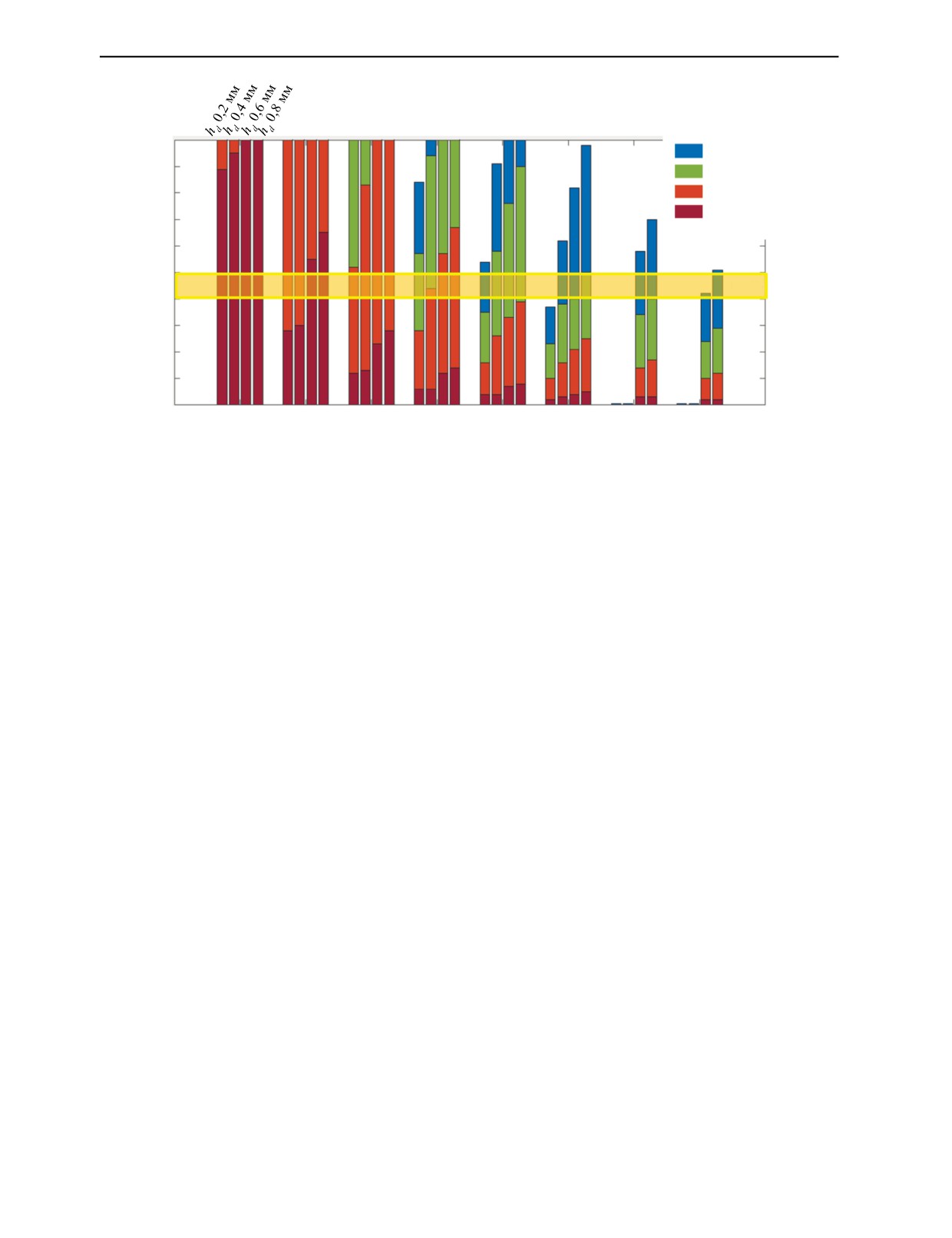

ПРЕДЕЛЬНЫЕ ВОЗМОЖНОСТИ ОДНОСТОРОННЕГО ТК

На рис. 9 приведена диаграмма, иллюстрирующая возможности активного ТК отслоений

теплозащиты от металлической основы. Диаграмма построена по результатам моделирования

одностороннего ТК и показывает зависимость величины температурных контрастов от размеров

дефектов и глубины их залегания. Параметры модели соответствовали ТФХ исследованного стан-

Дефектоскопия

№ 3

2019

64

А.О. Чулков, В.П. Вавилов, А.И. Московченко

Con, %

10

D 20×20 мм

9

D 15×15 мм

8

D 10×10 мм

D 5×5 мм

7

6

5

Conn

4

3

2

1

0

4

6

8

10

12

14

16

18

L, мм

Рис. 9. Возможности активного ТК при обнаружении отслоений теплозащиты от металлической основы: красный цвет

столбцов относится к температурному контрасту от дефекта размером D = 5×5 мм; оранжевый цвет — D = 10×10 мм;

зеленый цвет — D = 15×15 мм; синий — D = 20×20 мм. Четыре столбца для каждого значения L показывают контраст

для толщины дефектов hd = 0,2; 0,4; 0,6; 0,8 мм (слева направо).

дартного образца на рис. 1, параметры источника нагрева соответствовали галогеновым лампам

суммарной мощностью 2 кВт. Рассчитано 128 дефектных ситуаций, в которых расслоения толщи-

ной hd = 0,2; 0,4; 0,6; 0,8 мм и размерами D = 20×20; 15×15; 10×10; 5×5 мм размещались между

дюралюминиевой основой толщиной 4 мм и теплозащитным слоем толщиной L = 2; 4; 6; 8; 10; 12;

14; 16 и 18 мм. Предельные возможности ТК оценивали на основе экспериментально определен-

ного на поверхности теплозащитного слоя контраста шума Conn = σnd/Tnd, %, где σnd — стандартное

отклонение шумовых сигналов в бездефектной области, Tnd

— средняя избыточная температура

той же области. Экспериментальная величина Сonn в зависимости от выбора бездефектной зоны

на поверхности стандартного образца изменялась от 4 до 5 % (показано на рис. 9 в виде желтой

горизонтальной полосы).

Из диаграммы видно, что, например, дефект размером 5×5 мм и толщиной 0,2 мм может быть

обнаружен под теплозащитой толщиной не более 4 мм. Те же дефекты толщиной 0,6 и 0,8 мм

могут быть обнаружены под теплозащитой толщиной 6 мм. В целом, дефекты толщиной 0,2 мм не

обнаруживаются при толщине теплозащиты более 12 мм. Заметим, что толщина теплозащиты

18 мм и более является предельной для односторонней процедуры активного ТК (при hd менее

0,8 мм). При этом время проявления максимального температурного контраста от дефекта, рас-

положенного на глубине 18 мм, достигает 1000 с.

ВЫВОДЫ

В настоящей работе на основе численного моделирования и экспериментальных исследований

описана методика оценки предельных возможностей активного ТК при обнаружении отслоений

теплозащитного покрытия от основы из дюралюминия. Теплофизические свойства теплозащиты

определены экспериментально по методу Паркера. Показано, что контроль со стороны дюралюми-

ния нецелесообразен ввиду его высокой теплопроводности, а одно- и двухсторонний тепловой

контроль со стороны теплозащиты обеспечивает близкие величины температурных сигналов.

Параметрами, влияющими на обнаружение, являются поперечные размеры и толщина дефектов, а

также уровень шумов на поверхности теплозащиты (4-5 %). При использовании галогеновых ламп

в качестве источника нагрева и толщине отслоений до 0,2 мм в практически важном диапазоне

толщин теплозащиты до 7 мм температурные сигналы варьируются от 0,1 до 2,6 оС, а оптималь-

ное время регистрации составляет от 40 до 170 с. С учетом того, что реальная чувствительность

ТК ограничена температурным разрешением современных тепловизоров (0,01—0,04 оС), предель-

ная толщина теплозащиты в односторонней процедуры ТК оценена на уровне 18 мм для отслоений

с размерами 20×20 мм и толщиной 0,8 мм.

Дефектоскопия

№ 3

2019

Активный тепловой контроль отслоений в теплозащитных конструкциях

65

Исследования проведены при поддержке стипендии Президента РФ (моделирование и экспе-

риментальные исследования), а также гранта Российского научного фонда № 17-79-10143 (обра-

ботка изображений).

СПИСОК ЛИТЕРАТУРЫ

1. Welch C., Eden T.J. Numerically enhanced thermal inspection of shuttle solid rocket motor inhibitor/

liner/fuel bondline / Rev. of Progress in Quant. NDE, Plenum Publishing Corp, New York, 1989. V. 8B.

P. 2027—2034.

2. Burleigh D., Engel J. NDT of adhesively bonded fixed foam insulation for Atlas/Centaur cryogenic fuel

tanks / Proc. 6th NASA NDE Conf., Johnson Space Center, Houston, Texas, May 2, 1989. P. 86—94.

3. Burleigh D. A portable, combined thermography/shearography NDT system for inspecting large

composite structures / Proc. SPIE «Thermosense-XXIV». 2002. V. 4710. P. 578—587.

4. Maclachlan Spicer J.W., Kerns W.D., Aamodt L.C., Murphy J.C. Measurement of coating physical

properties and detection of coating disbonds by time-resolved radiometry // J. of NDE. 1989. V. 8. No. 2.

P. 107—120.

5. Taylor J.O., Dupont H.M. Inspection of metallic thermal protection systems for the X-33 launch vehicle

using pulsed infrared thermography / Proc. SPIE «Thermosense-XX». 1998. V. 3361. P. 301—310.

6. Shark L.K., Matuszewski B.J., Smith J.P., Varley M.R. Automatic feature-based fusion of ultrasonic,

radiographic and shearographic images for aerospace NDT // Insight. Sept. 2001. V. 43. No. 9. P. 607—615.

7. Vavilov V.P., Chulkov A.O., Derusova D.A., Yangyang Pan. Thermal NDT research at Tomsk Polytechnic

University // Quantitative InfraRed Thermography Journal. DOI: 10.1080/17686733.2015.1131855. Published

online 28 January 2016.

8. В.М. Белецкий, Г.А. Кривов. Алюминиевые сплавы (состав, свойства, технология, применение) /

Справ. Под общ. ред. акад. И.Н. Фридляндера. Киев: «Коминтех», 2005. 365 с.

9. Сивухин Д.В. Общий курс физики: термодинамика и молекулярная физика. М.: Физматлит, 2006.

345 с.

10. Parker W.J., Jenkins R.J., Butler C.P., Abbot G.L. Flash method of determining thermal diffusivity,

heat capacity and thermal conductivity // J. Appl. Physics. Sept. 1961. V. 32. P. 1679—1684.

11. Иванов А.И. Разработка импульсного теплового контроля теплофизических характеристик и

дефектов многослойных изделий с повышенной чувствительностью и производительностью испыта-

ний / Канд. дис. ТПУ, 1988. 134 с.

Дефектоскопия

№ 3

2019