УДК 620.179.14

РАЗРАБОТКА АКУСТИЧЕСКОГО МЕТОДА ОПРЕДЕЛЕНИЯ СТЕПЕНИ

НАВОДОРОЖИВАНИЯ В КОНСТРУКЦИЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ

©2019 г. А.А. Хлыбов1,*, Д.А. Рябов1, С.Н. Пичков2, Д.Н. Шишулин2, Д.А. Захаров2

1НГТУ им. Алексеева, Россия 603950 Нижний Новгород, ул. Минина, 24

2АО «ОКБМ Африкантов», Россия 603074 Нижний Новгород, Бурнаковский пр., 15

E-mail: *hlybov_52@mail.ru

Поступила в редакцию 18.12.2018; после доработки 20.01.2019;

принята к публикации 01.02.2019

Представлены результаты акустических исследований наводороженных образцов из титановых сплавов ПТ-7М и

ПТ-3В, направленных на установление корреляционных связей между акустическими параметрами и массовой долей

водорода в образцах. Проведены соответствующие металлографические исследования, позволяющие описать характер

структурных изменений при водородном насыщении, а также показан переход в охрупченное состояние исследуемых

сплавов путем измерения микротвердости.

Ключевые слова: сплав ПТ-7М, наводороживание, теплообменные трубы, АЭУ, техническая диагностика, акустиче-

ский метод.

DOI:10.1134/S013030821904002X

ВВЕДЕНИЕ

Титан и его сплавы относятся к числу важнейших конструкционных материалов, широко при-

меняемых в авиакосмической, химической, судостроительной, атомной, водородной энергетике и

других наукоемких отраслях промышленности [1, 2]. Широкое распространение получили титано-

вые сплавы ПТ-7М и ПТ-3В. В частности, титановые сплавы используются для изготовления

теплообменного оборудования ядерных энергетических установок, особенностью эксплуатацион-

ных условий которых является контакт материалов с водородосодержащими средами [3, 4].

Взаимодействие водорода с титаном, а также с α- и псевдо-α-титановыми сплавами приводит к

образованию достаточно хрупких гидридов (TiHx) на основных плоскостях скольжения и двойни-

кования, а также на границах зерен вследствие малой растворимости водорода в α-фазе при ком-

натной температуре. Результатом такого взаимодействия является увеличение объема до 15—21 %,

которое приводит к появлению больших сжимающих напряжений, индуцированных в матрице,

тем самым вызывая водородную хрупкость [5, 6, 7]. При содержании водорода больше критиче-

ского проявление водородной хрупкости описывается резким снижением механических свойств

(KCU, δ, ψ) титанового сплава, то есть происходит уменьшение способности титана к деформации

под действием эксплуатационных нагрузок, снижается длительная прочность [5, 6]. В наибольшей

степени подвержены охрупчиванию α- и псевдо-α-сплавы, которые широко используются в тепло-

обменном оборудовании ядерных энергетических установок [8], работающих в условиях повы-

шенных температур и давлений.

В реакторных установках (РУ) атомных судов применяются два типа парогенераторов (ПГ) —

ПГ-18Т и ПГ-28, при изготовлении которых используются титановые сплавы ПТ-3В и ПТ-7М [4, 8].

Межконтурная течь трубной системы парогенератора, представляющая собой один из основных

видов отказа ПГ, приводит к ограничению мощности установки, ухудшению радиационной обста-

новки и требует значительных затрат на восстановление работоспособности. Среди особо значи-

мых факторов, обуславливающих деградацию материалов таких труб, следует выделить рабочую

температуру ~ 350 ℃, высокое давление теплоносителя первого контура (~16 МПа) и воздействие

активной среды (хлоро- и водородосодержащая вода).

По полученным в [4] данным можно сказать, что в первые 20—25 тыс. ч работы теплообмен-

ных труб происходит интенсивное поглощение титановым сплавом водорода со средней скоро-

стью ∼0,5⋅10-6 %/ч. Максимальное количество поглощенного водорода может достигать 0,025

мас.

%. При увеличении длительности воздействия водородосодержащей среды от

25

до 78 тыс. ч скорость наводораживания резко снижается и процесс стремится к насыщению.

Максимальное содержание водорода за 78 тыс. ч эксплуатации не превышает ∼0,030 мас. %.

По результатам исследования [8] были обнаружены области течи — узлы приварки питатель-

ных коллекторных труб. Анализ причин образования течи показал:

анализ распределения водорода и оценка локальной пластичности металла труб вблизи зоны

Разработка акустического метода определения степени наводороживания...

9

повреждения свидетельствуют о том, что основным фактором деградации материала в этой зоне

является чрезмерное содержание водорода;

очаг зарождения сквозных трещин находился не на наружной, а на внутренней поверхности

коллекторных труб;

причиной образования сетки трещин на внутренней поверхности коллекторной трубы явля-

лось охрупчивание материала.

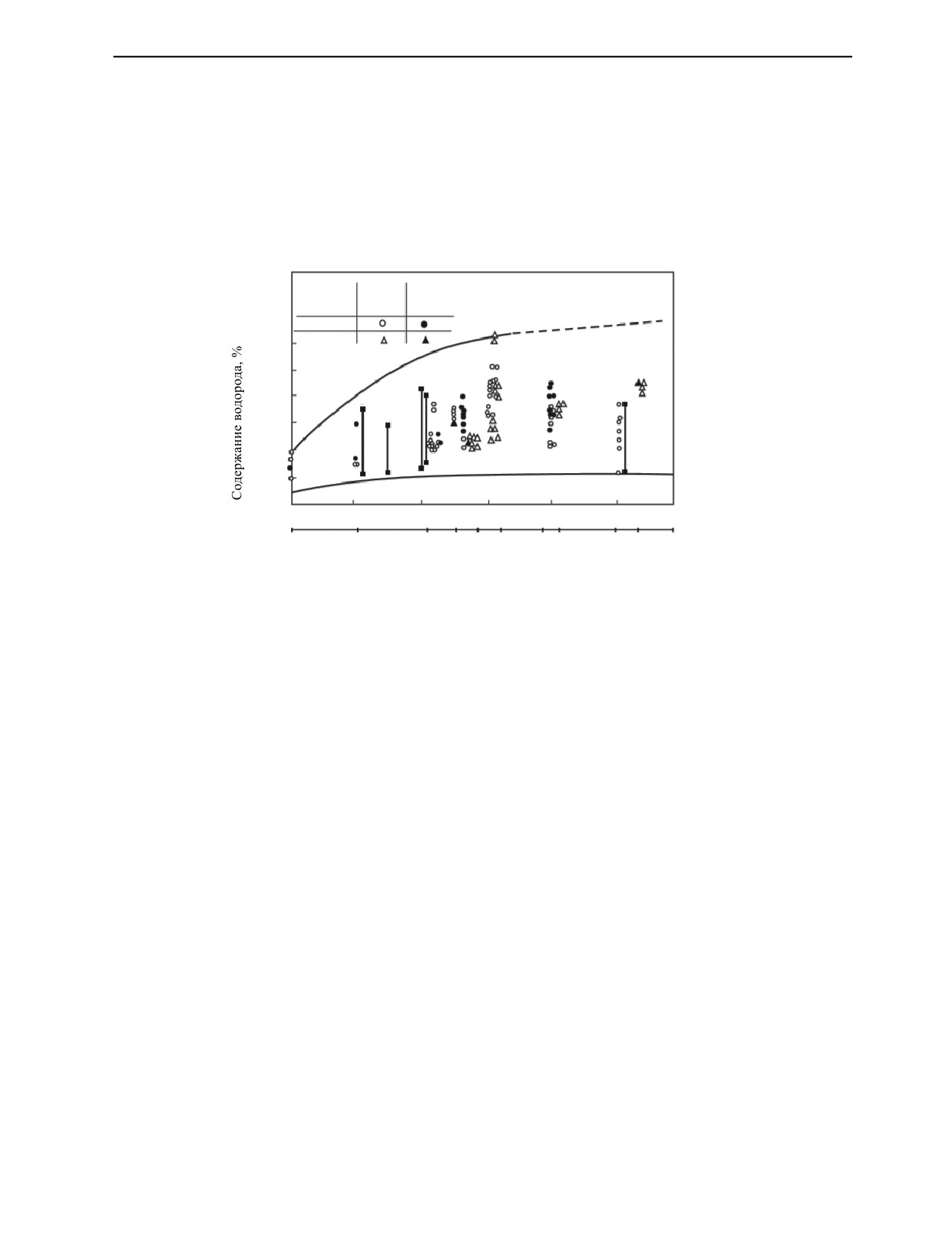

Мониторинг содержания водорода в узлах РУ из титановых сплавов ПТ-7М и ПТ-3В после раз-

личного времени эксплуатации был проведен ФГУП ЦНИИ КМ «Прометей» совместно с НИЦ

«Курчатовский институт» и ОАО «Мурманское пароходство» [4], результаты отображены на рис. 1.

Сплав

Сплав

Отжиг при 675 ºС

ПТ-7М

ПТ-3В

Петля МР

0,028

Канал

0,024

34

0,020

1

5

2

0,016

0,012

0,008

0,004

0

50

100

150

200

250

300 τ, ч1/2

3,0

12,0 17,0 20,0 26,0

41,0 43,5

64,7 78,3 τ×103, ч

Длительность выдержки

Рис. 1. Наводороживание сплавов ПТ-7М и ПТ-3В в водяной петле реактора МР и каналах атомных ледоколов «Ленин»

(17,0 · 103 ч), «Арктика» (19,3; 25,9; 78,3 · 103 ч), «Сибирь» (20,4; 23,0; 43,5 · 103 ч) и ПГ-28 а/л «Вайгач»:

1 — изделие 13Т; 2, 4 — изделие 14Т; 3 — изделие ХГЦЭН; 5 — ПГ-28 а/л «Вайгач» (образцы труб вне зоны разрушения).

Таким образом, своевременное обнаружение очагов охрупчивания, оценка степени их влияния на

прочностные и эксплуатационные характеристики материалов являются актуальной задачей. Одно

из направлений решения данной проблемы использование средств неразрушающего контроля.

Поиск и разработка методов неразрушающего контроля для исследования конструкционных матери-

алов, склонных к водородному охрупчиванию, является одной из важнейших задач для ядерной

энергетики [9]. Разработка и освоение этих методов позволит отслеживать техническое состояние

конструкций и оборудования, контактирующих с водородсодержащими средами, контролировать их

соответствие механическим и прочностным параметрам и прогнозировать время их отказа и разру-

шения [10]. Одним из направлений решения проблемы контроля состояния титановых сплавов, под-

вергаемых воздействию водородосодержащей среды, является использование акустических методов.

Цель настоящей работы — разработка метода оперативной акустической оценки влияния сте-

пени наводороживания на поврежденность титановых теплообменных труб.

В качестве физической основы предложенного метода контроля выступает зависимость пара-

метров распространения акустических волн в материале от физико-механических характеристик

контролируемой среды, в частности, от степени наводороженности металла.

Структурно-чувствительными величинами являются такие характеристики, как скорость и

затухание упругих волн [9, 10, 11]. Для многих практических задач использование этих характери-

стик представляет затруднение. В частности, для измерения скорости объемных (продольных,

сдвиговых) волн требуются дополнительные измерения толщин образцов, но в большинстве прак-

тических случаев сделать это с высокой точностью не возможно: трубные образцы, большие раз-

меры деталей. Поэтому в данной статье предлагается проводить измерение времени распростра-

нения упругих волн.

МАТЕРИАЛЫ И МЕТОДИКА ИССЛЕДОВАНИЯ

Для проведения исследований были вырезаны образцы из верхней, средней и нижней частей

теплообменной трубы первого контура парогенератора РУ, который эксплуатировался в течение

Дефектоскопия

№ 4

2019

10

А.А. Хлыбов, Д.А. Рябов, С.Н. Пичков и др.

Рис. 2. Вид образцов из сплава ПТ-7М.

~ 100 000 ч. Материал образцов: титановый сплав ПТ-7М

(рис. 2).

Они имели различные массовые доли водорода.

Химический состав и механические свойства представлены

в табл. 1. Также исследовали образцы из сплава ПТ-3В, пред-

назначенные для градуировки спектральной аппаратуры,

которые имели различные массовые доли водорода в составе

(0,0015 ± 0,0005, 0,005 ± 0,001, 0,016 ± 0,002). Наводораживание

проводилось в лабораторных условиях.

На каждом образце в разных местах проводились замеры

массовой доли водорода. Содержание водорода в них опре-

деляли на высокочувствительном газоанализаторе G8 Galileo

H методом расплавления в потоке несущего газа (высокочистый аргон). В местах замеров на

поверхности образцов оставались прожоги диаметром ~ 2 мм. В точке проведения измерений

содержания водорода проводили измерения времени распространения ультразвуковых импуль-

сов.

Таблица

1

Химический состав и механические свойства сплавов ПТ-7М и ПТ-3В

Содержание легирующих и примесных элементов, %

Механические свойства

(остальное — Ti)

Фазовый

Сплав

состав

Al

Zr

V

C

Fe

Si

H2

O2

Rp0,2, МПа

Rm, МПа

δ, %

ПТ-7М

2,3

2,5

-

0,1

0,25

0,12

<0,006

0,15

α-фаза

450—600

500—650

22—30

α-фаза +

ПТ-3В

-

20,0

-

<0,5

<0,2

0,1

<0,006

0,15

3,5 %

560—590

725—880

10—11

β-фазы

Для измерения времени распространения ультразвуковых импульсов использовался акустиче-

ский измерительно-вычислительный комплекс (ИВК) «АСТРОН» [12], обеспечивающий измере-

ние времени распространения упругих импульсов с точностью до 10-9 с. ИВК «АСТРОН» работа-

ет как в совмещенном режиме (работа с одним датчиком), так и в раздельно-совмещенном (прием

и излучение упругих волн осуществляется по разным каналам). Для измерения использовались

поперечные, продольные волны и волны Рэлея на частоте 5 МГц.

По измеренным временам распространения импульсов объемных волн рассчитывался акусти-

ческий параметр D [13] для каждой точки контроля массовой доли водорода по формуле:

⊥

τ

+τ

t

t

D

=

,

(1)

τ

l

τ , нс — задержка (время распространения) импульса поперечной волны, направление поля-

τ , нс — задержка (время распространения) импульса поперечной

волны, направление поляризации перпендикулярно оси образца; τl , нс — задержка (время рас-

пространения) импульса продольной волны.

Использование параметра D в таком виде позволяет исключить из исследований толщину

контролируемого материала, что является особенно актуальным при проведении измерений на

реальных конструкциях, в частности, трубках теплообменников, где измерение толщины невоз-

можно.

Образцы для металлографического анализа изготавливали по стандартной методике: подвер-

гали тонкой шлифовке на шлифовальных кругах различной зернистости и окончательной поли-

ровке на войлоке. После окончания процесса полировки поверхность шлифа травили в стандарт-

ном растворе: 3 мл плавиковой кислоты (HF) + 6 мл азотной кислоты (HNO3) + 140 мл дистил-

лированной воды.

Дефектоскопия

№ 4

2019

Разработка акустического метода определения степени наводороживания...

11

Металлографические исследования проводили с применением оптической микроскопии (уни-

версальный оптический микроскоп «Keyence VHX-1000»).

Для определения микротвердости наводороженных слоев и анализа зоны образования гидри-

дов использовали микротвердомер ПМТ-3М при нагрузке 0,1 кг.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

В результате проведенной работы была установлена связь между параметрами ультразвуковых

волн и массовой долей водорода в образцах.

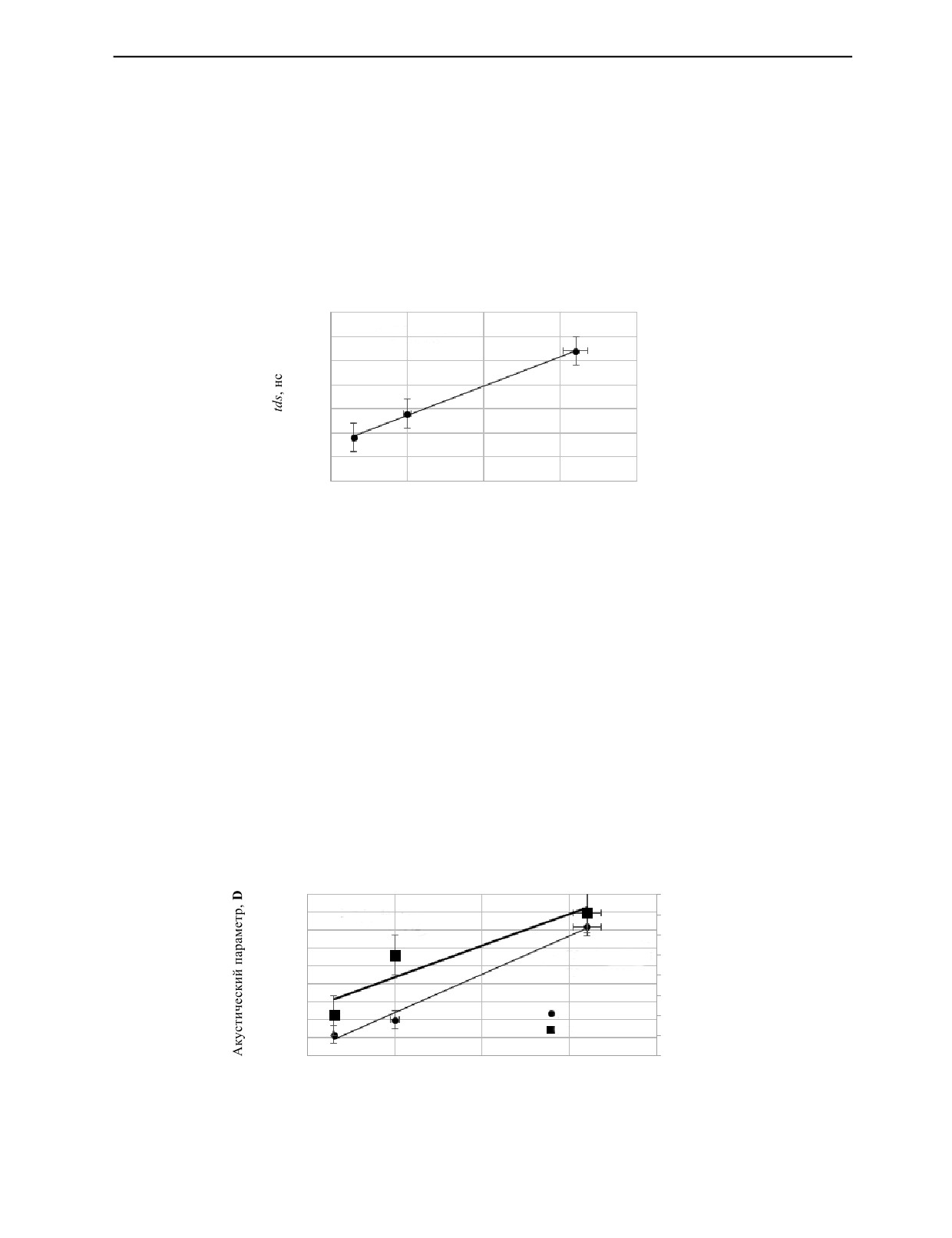

Результаты применения рэлеевских волн для контроля наводороженного состояния сплава

ПТ-3В показаны на рис. 3.

5335

y = 1227,1x + 5307,5

5330

R2 = 0,9985

5325

5320

5315

5310

5305

5300

0

0,005

0,01

0,015

0,02

Массовая доля водорода, %

Рис. 3. Зависимость времени распространения рэлеевских волн от массовой доли водорода, сплав ПТ-3В.

Описанная на рис. 3 зависимость характеризует чувствительность распространяющейся в

титановом сплаве поверхностной волны к изменению степени наводораживания. Повышение

уровня структурных несовершенств в виде примесных атомов водорода, закрепленных на струк-

турных дефектах и образовавшихся по границам зерен гидридов (TiHx), приводит к снижению

скорости распространения (увеличение времени распространения) акустического импульса в

исследуемых поверхностных слоях. Изменение времени распространения такого типа упругих

волн в сплаве ПТ-3В после водородного воздействия свидетельствует о возможности их примене-

ния для оценки и прогнозирования ресурса изготовленных из титановых сплавов узлов.

Результаты определения значений акустического параметра D и величин микротвердости на

подвергнутых водородному воздействию образцах из сплава ПТ-3В приведены на рис. 4.

Полученная зависимость показывает, что внедрение водорода и образование гидридов в струк-

туре сплава ПТ-3В приводит к заметному повышению микротвердости изучаемого материала, что,

главным образом, связано с увеличением сжимающих напряжений в структуре по мере роста

количества гидридной составляющей структуры. Комплекс исследований сплава продольными и

поперечными волнами показывает чувствительность данного типа волн к негативным структур-

3,8420

330

y = 3131x + 273,52

3,8400

320

R2 = 0,8542

3,8380

310

3,8360

300

y = 0,8576x + 3,8245

3,8340

R2 = 0,9892

290

3,8320

280

3,8300

D

270

3,8280

HV

260

3,8260

3,8240

250

0

0,005

0,01

0,015

0,02

Массовое содержание водорода, %

Рис. 4. Зависимость значений акустического параметра (D) и микротвердости наводороженных образцов от массовой

доли водорода в составе сплава ПТ-3В.

Дефектоскопия

№ 4

2019

12

А.А. Хлыбов, Д.А. Рябов, С.Н. Пичков и др.

ным преобразованиям, вызванным водородным насыщением. Результаты (см. рис. 4) доказывают,

что выбранный в роли диагностического параметра акустический параметр D является достаточно

информативным и может быть использован при диагностике состояния наводороженных изделий

из титановых сплавов.

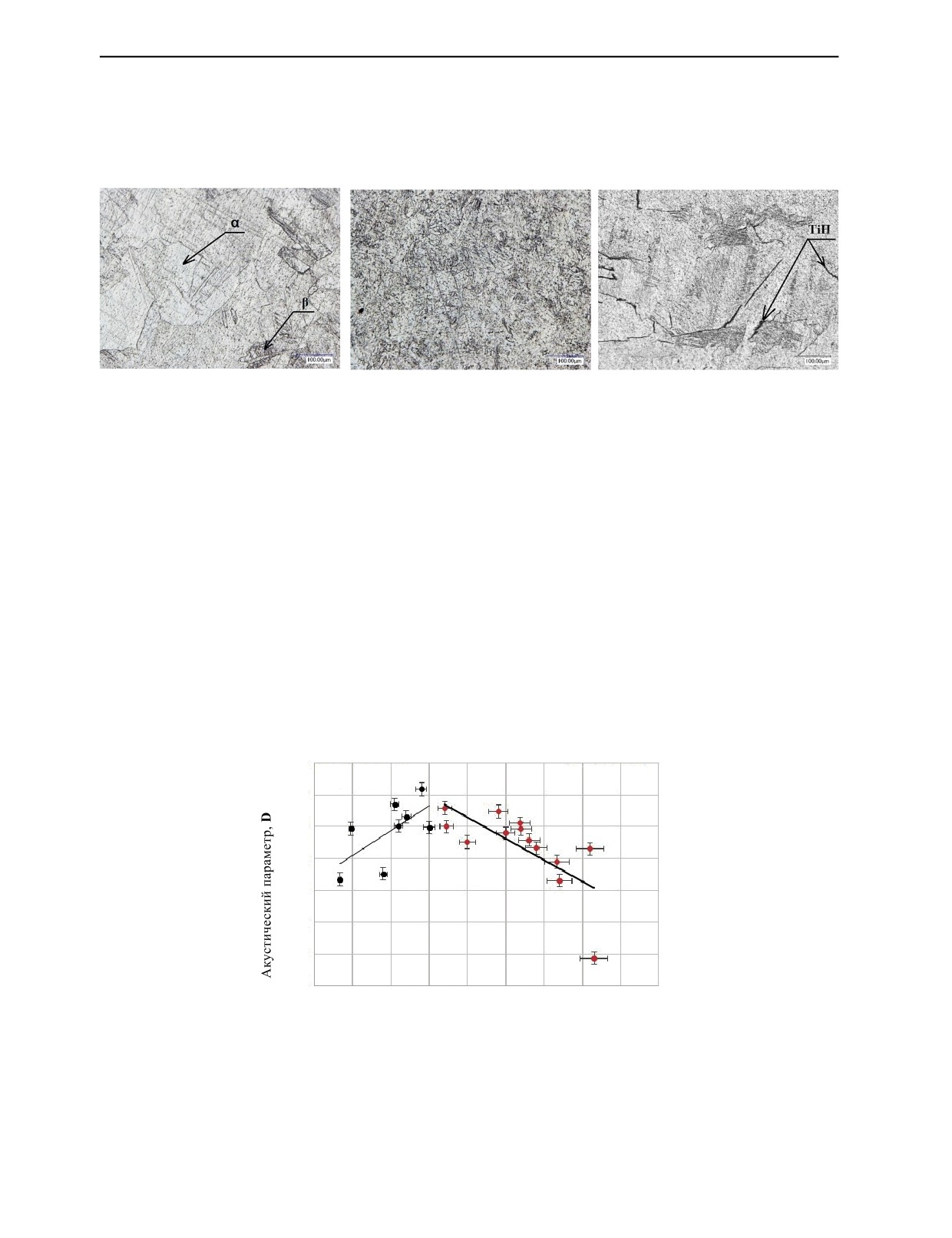

а

б

в

x

Рис. 5. Микроструктуры наводороженных образцов из сплава ПТ-3В, ×500:

а — 0,0015 % H2; б — 0,005 % H2; в — 0,016 % H2.

Изменения структурного состояния сплава ПТ-3В после насыщения водородом показаны

на рис. 5.

Результаты микроструктурного анализа наводороженных образцов из сплава ПТ-3В показыва-

ют наличие полиэдрической структуры без явных выделений вторичных фаз в образце с малым

содержанием водорода (рис. 5а). Дальнейшее насыщение водородом (∼0,005 мас. %) приводит к

появлению в структуре гидридов титана (TiHx), выделившихся вдоль определенных кристалличе-

ских направлений. При увеличении содержания водорода до 0,020 мас. % гидриды титана в виде

грубых выделений пластинчатой формы (рис. 5в) образуют сплошную сетку по границам зерен и

возникают в теле зерна.

Схожее поведение структуры α- и псевдо-α-титановых сплавов после наводороживания описа-

но в работах авторов [2, 5, 6]. Характерной особенностью такой структуры при содержании водо-

рода более 0,01 мас. % является резкое падение значения ударной вязкости по причине интенсив-

ного роста количества пластинчатых выделений гидридов титана [6].

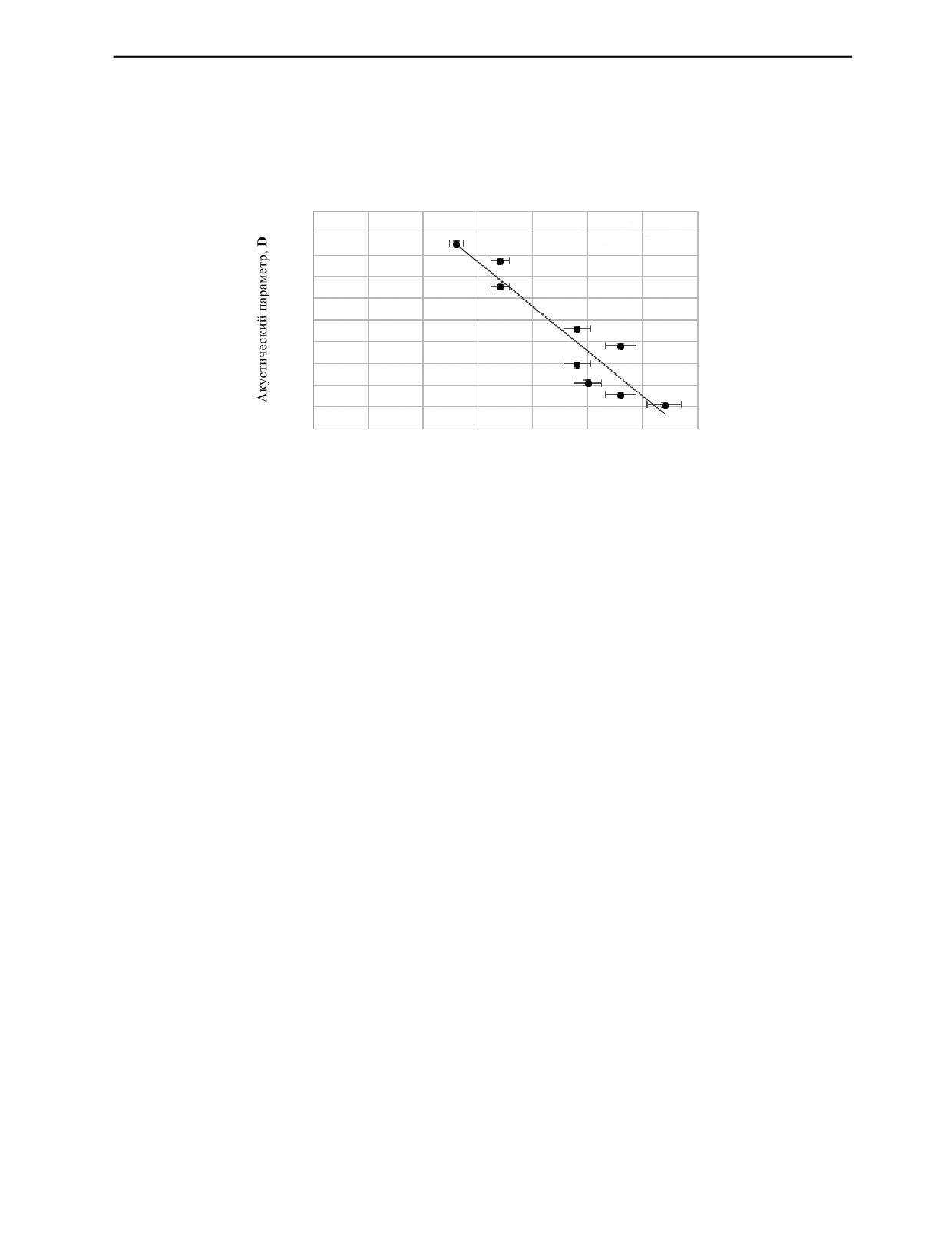

Были проведены исследования на образцах из титанового сплава ПТ-7М, вырезанных непо-

средственно из трубок теплообменника. Зависимость акустического параметра D от массовой доли

водорода в материале исследованных образцов представлена на рис. 6.

3,92

y = 1,5438x + 3,8834

y = -1,3492x + 3,93

R2 = 0,4195

R2 = 0,4925

3,91

3,90

3,89

3,88

3,87

3,86

3,85

0

0,005 0,01

0,015

0,02 0,025 0,03

0,035 0,04 0,045

Массовое содержание водорода, %

Рис. 6. Зависимость акустического параметра от массовой доли водорода для пяти исследованных образцов.

Как можно заметить из рис. 6, зависимость используемого акустического параметра от степени

наводораживания является двухстадийной. Эти результаты совпадают с результатами других авто-

ров [10]. Значительный разброс данных показывает, что уровень наводораживания по поверхности

Дефектоскопия

№ 4

2019

Разработка акустического метода определения степени наводороживания...

13

металла распределен неравномерно, сильно изменяется на малых расстояниях. Это и приводит к

значительному разбросу данных.

Для более точного установления корреляционных связей была проведена серия экспериментов

по измененной схеме. Замеры массовой доли водорода провели после акустических измерений

параметра D (места замеров отмечены маркером). Результаты этой серии экспериментов представ-

лены на рис. 7.

3,930

y = -2,0543x + 3,9491

3,925

R2 = 0,8762

3,920

3,915

3,910

3,905

3,900

3,895

3,890

3,885

3,880

0

0,005

0,01

0,015

0,02

0,025

0,03

0,035

Массовое содержание водорода, %

Рис. 7. Зависимость акустического параметра от массовой доли водорода (вторая серия экспериментов).

Из вышеприведенных графиков видно, что с увеличением концентрации водорода в образцах

из сплавов ПТ-3В и ПТ-7М в диапазоне концентраций от 0 до ~ 0,015 мас. % скорость акустиче-

ских волн уменьшается, что приводит к росту значений акустического параметра D. Это можно

объяснить тем, что при таком незначительном содержании водорода в образцах из α-титановых

сплавов водород скапливается на дефектах, при этом взаимодействуя с вакансиями, дислокациями

и заполняя пустоты кристаллической решетки. По результатам замеров скоростей акустических

волн можно говорить об ухудшении упругих свойств исследуемых сплавов.

С ростом концентрации водорода (см. рис. 6, 7) в образцах из сплава ПТ-7М в диапазоне кон-

центраций от 0,015 до 0,035 мас. % время распространения упругих волн уменьшается, возрастает

скорость волны. При увеличении содержании водорода в исследуемых образцах наблюдается рост

внутренних напряжений, рост модуля упругости и уменьшение пластичности, что является след-

ствием увеличения содержания гидрида в материале образцов.

По литературным данным [5, 6, 10] процесс образования гидридной фазы начинается сразу при

превышении предела растворимости водорода в металле. Таким образом, можно утверждать, что

начало снижения значений акустического параметра D сигнализирует о начале интенсивного

роста гидридной фазы в исследуемых образцах.

ВЫВОДЫ

1. Получены корреляционные зависимости акустического параметра D от массовой доли

содержания водорода в сплаве ПТ-7М, что позволяет проводить техническую диагностику степени

поврежденности материала особо ответственных узлов.

2. Выявлено, что влияние водорода на упругие свойства сплавов ПТ-7М и ПТ-3В носит двухста-

дийный характер. При этом первая стадия насыщения α-титановых сплавов до концентраций по

водороду ~ 0,015 мас. % приводит к повышению акустического параметра, связанного со снижением

упругих свойств исследуемых материалов при закреплении водорода на дефектах структуры и рас-

творении в кристаллической решетке, а вторая — к снижению значений контролируемого акустиче-

ского параметра D за счет интенсивного образования и роста гидридов TiHx, в результате чего наблю-

даются повышение упругих свойств и рост значений скорости распространения акустических волн.

СПИСОК ЛИТЕРАТУРЫ

1. Ночовная Н.А. Перспективы и проблемы применения титановых сплавов / Авиационные матери-

алы и технологии / Науч.-технич. сб. М.: ВИАМ, 2007. Вып. «Перспективы развития и применения

титановых сплавов для самолетов, ракет, двигателей и судов». С. 4—8.

Дефектоскопия

№ 4

2019

14

А.А. Хлыбов, Д.А. Рябов, С.Н. Пичков и др.

2. Колачев Б.А., Ильин А.А., Носов В.К., Мамонов А.М. Достижения водородной технологии титано-

вых сплавов // Технология легких сплавов. 2007. № 3. С. 10—26.

3. Ильин А.А., Колачев Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства /

Справочник. М.: ВИЛС — МАТИ, 2009. 520 с.

4. Ушков С.С., Кожевников О.А. Опыт применения и значение титановых сплавов для развития

атомной энергетики России // Вопросы материаловедения. 2009. № 3(59). С. 172—187.

5. Колачев Б.А. Водородная хрупкость металлов. М.: Металлургия, 1985. 216 с.

6. Ливанов В.А., Буханова А.А., Колачев Б.А. Водород в титане. M.: Металлургия, 1962. 246 с.

7. Мюллер В. Гидриды металлов. М.: Атомиздат, 1973. 281 c.

8. Бахметьев А.М., Сандлер Н.Г., Былов И.А., Бакланов А.В., Кашка М.М., Филимошкин С.В. Анализ

возможных причин и механизмов отказов трубных систем парогенераторов атомных судов // Арктика:

экология и экономика. 2013. № 3 (11). С. 97 —101.

9. Gomes P.M., Domizzi G., Lopez Pumagera M.I., Ruzzante J.E. Characterization of hydrogen

concentration in Zircaloy-4 using ultrasonic techniques // J. of Nuclear Mater. 2006. V. 353. P. 167—176.

10. Гаранин Г.В., Лидер А.М., Ларионов В.В., Кренинг М.Х. Метод ультразвукового определения

водорода в материалах и изделиях на основе титана // Журнал технической физики. 2013. Т. 83. Вып. 9.

С. 157—158.

11. Ryabov D.A., Khlybov A.A. Determination of Residual Stresses in the Products with Floating / In 15th

International School-Conference «New materials — Materials of innovative energy: development,

characterization methods and application», KnE Materials Science. 2017. P. 209—220.

12. Хлыбов А.А., Васильев В.Г., Углов А.Л. Определение физико-механических характеристик образ-

цов, подвергаемых радиационному облучению // Заводская лаборатория. Диагностика материалов.

2009 . Т. 73. № 12. С. 46—49.

Дефектоскопия

№ 4

2019