Электромагнитные методы

УДК 620.179.14

ВЫЯВЛЯЕМОСТЬ ДЕФЕКТОВ В РЕЛЬСАХ МАГНИТНЫМ МЕТОДОМ

© 2019 г. А.Г. Антипов1,*, А.А. Марков2

1Санкт-Петербургский государственный университет, Россия 199034 Санкт-Петербург,

Университетская наб., 7/9

2ОАО «Радиоавионика», Россия 190005 Санкт-Петербург, Троицкий пр-т, 4б

E-mail: *a.antipov@phys.spbu.ru

Поступила в редакцию 14.10.2018; после доработки 31.12.2018;

принята к публикации 25.01.2019

Изучена способность метода рассеяния магнитного потока обнаруживать дефекты железнодорожных рельсов двумя

различными способами. Во-первых, проведено трехмерное компьютерное моделирование процесса рассеяния магнит-

ного потока на поперечной трещине головки рельса с целью определить зависимость между основными характеристи-

ками дефекта (размерами и глубиной залегания) и величиной сигнала магнитного преобразователя. Во-вторых, проана-

лизированы сигналы от более чем 600 реальных подтвержденных дефектов рельсового пути, что позволяет делать ста-

тистически обусловленные выводы о выявляемости различных видов повреждений магнитным и ультразвуковыми

методами. Установлено, что методом рассеяния магнитного потока обнаруживаются дефекты головки рельса критиче-

ского размера с глубиной залегания до 20 мм под верхней гранью рельса. В целом, обнаруживаемые дефекты составля-

ют более 90 % опасных повреждений головки рельса, что подтверждает высокую эффективность метода рассеяния

магнитного потока в сравнении с акустическими методами, также традиционно используемыми в рельсовой дефектоско-

пии.

Ключевые слова: поперечные и продольные трещины, рельсовая дефектоскопия, магнитодинамический метод,

метод рассеяния магнитного потока, трехмерное моделирование.

DOI:10.1134/S0130308219040043

ВВЕДЕНИЕ

Метод рассеяния магнитного потока (MFL) широко применяется для диагностики состояния

изделий из ферромагнитных материалов, таких как трубопроводы, резервуары [1], рельсы [2],

стальные канаты [3, 4]. Намагничивающая система создает в объекте контроля магнитный поток,

выходящий на поверхность в тех местах, где присутствует внутренняя несплошность материала.

По картине изменения магнитного поля вблизи поверхности объекта контроля можно судить о на-

личии дефекта и оценить его характеристики, решая обратную задачу магнитостатики [5, 6].

Как правило, для создания требуемого магнитного потока при контроле рельсов, уложенных в

путь, на мобильном дефектоскопическом средстве используется намагничивающая система с раз-

мещением электромагнитов на осях колесных пар [7]. Отсутствие зазора между полюсами намаг-

ничивающей системы и объектом контроля позволяет эффективно инжектировать формируемый

магнитный поток в рельс. Это, в свою очередь, делает возможным создание намагничивающих

систем с большим межполюсным расстоянием, что важно для обеспечения необходимой глубины

промагничивания при высоких скоростях движения (до 60 км/ч).

Существуют способы магнитной диагностики рельсов, основанные на анализе остаточного на-

магничивания, возникающего в слабых магнитных полях в условиях периодических механических

нагрузок, и, следовательно, не предполагающие наличия намагничивающей системы на дефекто-

скопическом средстве. Однако подобные способы оказываются малопригодными к обнаружению

дефектов как в рельсах [8], так и в прочих изделиях из ферромагнитных материалов [9].

Как и любой другой метод неразрушающего контроля, метод рассеяния магнитного потока име-

ет пределы применимости, связанные с принципиальной невозможностью обнаруживать дефекты

с некоторыми экстремальными характеристиками. Для магнитного метода такими характеристика-

ми являются размер дефекта в плоскости, перпендикулярной направлению магнитного потока, и

расстояние от дефекта до поверхности, вблизи которой расположены преобразователи магнитного

поля. Именно эти две характеристики определяют выявляемость дефекта, поскольку первая отве-

чает за величину возмущения магнитного потока, создаваемого дефектом, а вторая — за степень

ослабления возмущения в той точке, где расположены преобразователи. Дефект слишком малого

размера или расположенный слишком глубоко в толще металла не изменит картину магнитного

поля на поверхности настолько, чтобы это зафиксировали преобразователи на фоне шума.

В настоящей работе изучена способность метода рассеяния магнитного потока к выявлению

повреждений рельсов, уложенных в путь. Где проходит та грань, которая отделяет обнаруживаемые

22

А.Г. Антипов, А.А. Марков

дефекты от необнаруживаемых? Поиск ответа на этот вопрос осуществлялся двумя различными

способами. Во-первых, выполнено трехмерное компьютерное моделирование процесса рассеяния

магнитного потока на поперечной трещине головки рельса, что позволило определить, как влияют

размер и глубина залегания дефекта под поверхностью катания на величину сигнала магнитного

преобразователя. Во-вторых, на основе накопленных более чем за 2 года данных проведен анализ

представительной выборки сигналов от реальных дефектов рельсового пути с целью установить,

выдавал ли магнитный преобразователь отчетливый отклик и как связана возможность обнаруже-

ния с характеристиками дефекта. Наличие данных акустического контроля рельсов позволило оце-

нить эффективность выявления дефектов магнитным методом по сравнению с ультразвуковыми.

РАСЧЕТ ТРЕХМЕРНОЙ МОДЕЛИ ПОПЕРЕЧНОЙ ТРЕЩИНЫ

Одним из способов определения, какие дефекты рельсового пути могут быть выявлены маг-

нитным методом, а какие — нет, является компьютерное моделирование процесса рассеяния маг-

нитного потока на несплошности в ферромагнетике. Полученные характеристики поля рассеяния

позволяют сымитировать сигнал преобразователя, используемого на практике. Компьютерное мо-

делирование дает возможность изучить реакцию на большое количество дефектов с различными

геометрическими параметрами, что при помощи реального эксперимента или наблюдения зача-

стую выполнить затруднительно.

В [7] посредством компьютерного моделирования выполнено исследование возможности вы-

явить дефект в зависимости от размера и глубины залегания. Однако использованная модель яв-

ляется двумерной, в ней отсутствует направление, перпендикулярное центральному продольному

сечению рельса. Таким образом, сложная трехмерная геометрия рельса не учитывается, что ока-

зывает негативное влияние на точность полученных результатов. Рассмотренный дефект предпо-

лагается сквозным, проходящим через всю ширину головки рельса, однако такие дефекты крайне

редко встречаются на практике. Также уровень поля, используемый в [7], оказывается ниже того,

что генерируется реальной намагничивающей системой, а величина порогового уровня, определя-

ющая предел выявляемости дефекта, выглядит недостаточно обоснованной.

Чтобы уточнить результаты, полученные в [7], мы провели трехмерное моделирование про-

цесса рассеяния магнитного потока на несплошности в рельсе. Для расчетов использовали специ-

ализированное программное обеспечение Ansys Maxwell, реализующее метод конечных элемен-

тов применительно к уравнению Максвелла относительно векторного магнитного потенциала.

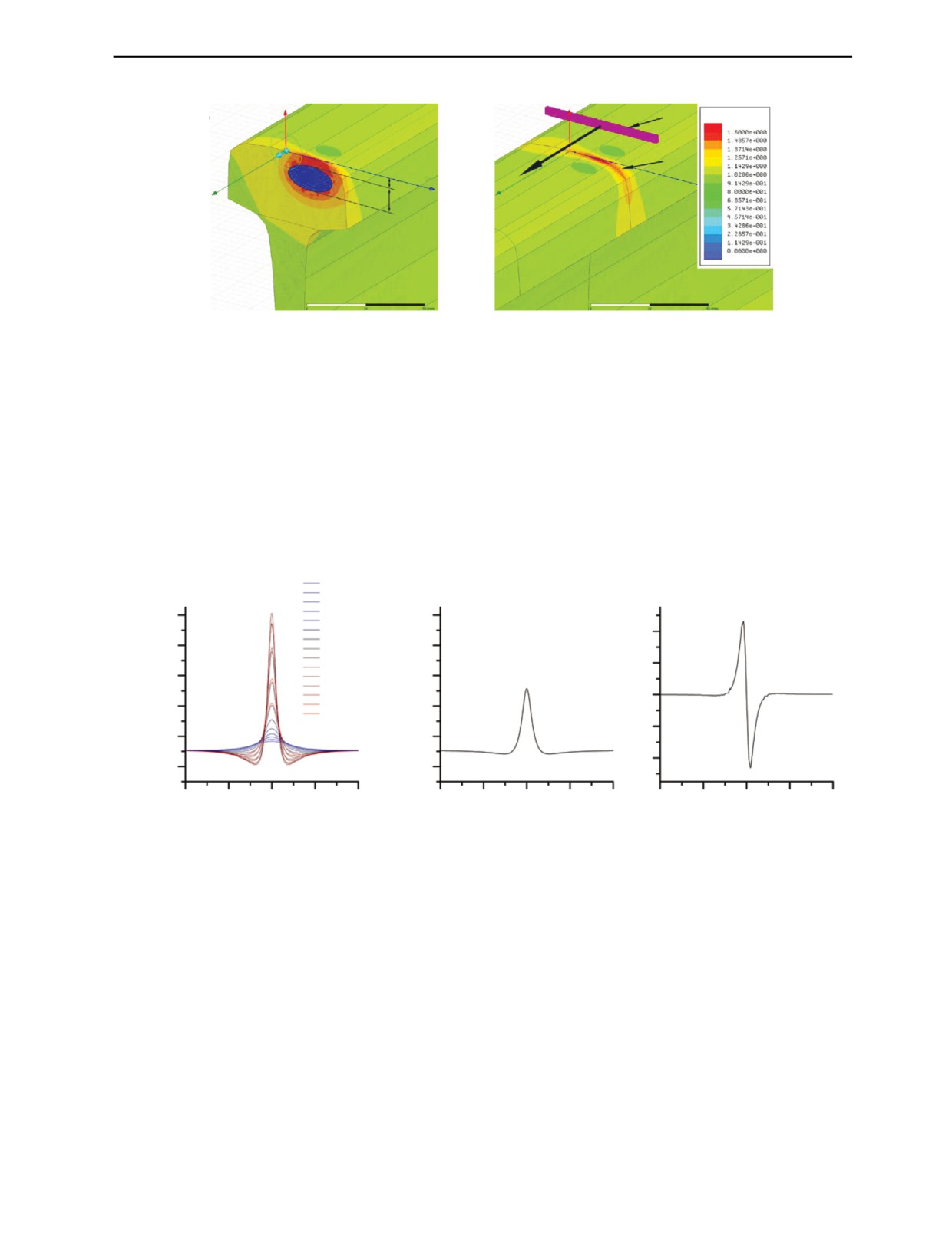

Модель рельса (изображена на рис.1) размещали внутри цилиндра радиусом 20 см. Ось цилиндра

по направлению совпадала с образующей рельса, на боковой поверхности цилиндра тангенциаль-

ная составляющая напряженности магнитного поля полагалась постоянной, направленной вдоль

продольной оси и равной 1800 А/м. На торцах цилиндра поле задавали нормальным к поверхно-

сти. Таким образом воспроизводили ситуацию продольной однородной намагниченности рельса

с величиной индукции в металле немногим более 1 Тл, что в целом соответствует характеристи-

кам поля, генерируемого реальной намагничивающей системой вагона-дефектоскопа при малых

скоростях движения. Вместе с тем выбранная модель позволила абстрагироваться от конкретного

типа намагничивающей системы, поскольку поле здесь задается не источниками, а граничными

условиями. Зависимость между индукцией и напряженностью поля в материале рельса полага-

лась нелинейной (кривая намагничивания совпадает с той, что представлена в [7]), относительная

магнитная проницаемость остальной области внутри цилиндра принималась постоянной и рав-

ной единице.

В качестве дефекта рассмотрена модель поперечной трещины с сечением в форме эллипса

(рис.1a). Глубину расположения трещины под поверхностью катания, задаваемую параметром d,

варьировали в диапазоне от 2 до 24 мм. Поперечные размеры дефекта, определяемые величиной

вертикальной оси эллипса h, также изменяли — в пределах от 2 до 14 мм. Отношение величин

горизонтальной и вертикальной осей эллипса было фиксировано (и равнялось 2), таким образом,

площадь поперечного сечения дефекта была пропорциональна квадрату h. Протяженность дефекта

по продольной оси X составляла 2 мм. Поскольку реальные поперечные дефекты в головке рельса,

как правило, развиваются ближе к боковым граням, центр дефекта был смещен на 15 мм в сторону

от центрального продольного сечения рельса.

Цветом поверхностей на рис. 1 показана величина модуля магнитной индукции. На рис. 1б на

поверхности рельса отчетливо виден отклик от внутреннего дефекта (d = 5 мм, h = 14 мм): непо-

средственно над дефектом величина индукции составляет 1,53 Тл, что на 38 % превышает обыч-

ный невозмущенный уровень намагниченности.

Дефектоскопия

№ 4

2019

Выявляемость дефектов в рельсах магнитным методом

23

а

б

Z

Z

2

B, Тл

1

Y

Y

d

X

h

X

Рис. 1. Трехмерная модель поперечной трещины головки рельса:

а — поперечное сечение рельса в месте повреждения; б — возмущение магнитного поля на поверхности (1) из-за наличия внутреннего

дефекта — поперечной трещины, активная зона индуктивного преобразователя (2), перемещающегося вдоль рельса над поверхностью

катания.

При контроле состояния рельсов, уложенных в путь, как правило, используется индукционный

преобразователь, представляющий собой катушку шириной около 80 мм, перемещаемую над по-

верхностью катания (см. рис. 1б). Витки катушки параллельны плоскости YZ, а центр катушки

находится приблизительно в 4 мм над поверхностью металла. Чтобы сымитировать сигнал, вы-

даваемый индукционным преобразователем, по данным расчета, мы получали набор зависимостей

продольной компоненты индукции в 4 мм над поверхностью катания от продольной координаты X

(рис. 2а).

а

б

в

y = -35 мм

y = -30 мм

Bx, Тл

Bx, Тл

dBx/dX, Тл/м

y = -25 мм

y = -20 мм

0,0034

y = -15 мм

0,0034

y = -10 мм

0,04

y = -5 мм

0,0032

y = 0 мм

0,0032

y = 5 мм

y = 10 мм

0,02

0,0030

y = 15 мм

0,0030

y = 20 мм

y = 25 мм

0,00

0,0028

y = 30 мм

0,0028

y = 35 мм

-0,02

0,0026

0,0026

-0,04

0,0024

0,0024

-100

-50

0

50

100

-100

-50

0

50

100

-100

-50

0

50

100

x, мм

x, мм

x, мм

Рис. 2. Характеристики возмущения магнитного поля в 4 мм над поверхностью катания в окрестности поперечной тре-

щины (d = 5 мм, h = 14 мм):

а — распределения магнитной индукции по продольной координате при различных смещениях от центрального продольного сечения

рельса; б — интегральная характеристика распределения магнитной индукции над поверхностью катания, полученная осреднением

зависимостей с различными смещениями от центрального продольного сечения; в — сигнал индукционного преобразователя — резуль-

тат численного дифференцирования зависимости (б).

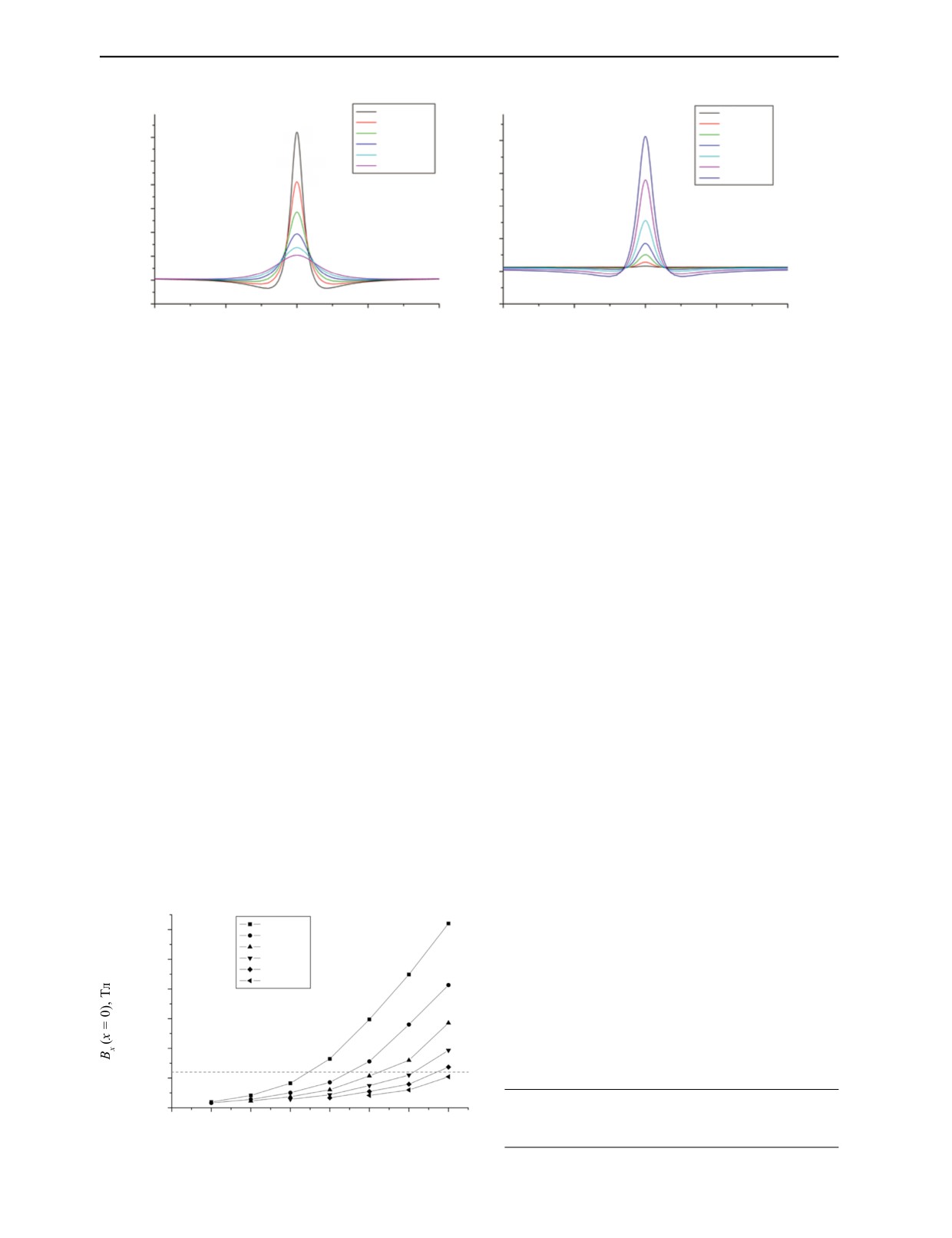

Каждая из зависимостей на рис. 2а отличается собственным сдвигом по поперечной координа-

те Y. Далее проводилось осреднение по набору зависимостей, что дает интегральную по попереч-

ной координате величину, характеризующую распределение магнитного потока над поверхностью

рельса по продольной координате (рис. 2б). Наконец, зависимость, изображенная на рис. 2б, чис-

ленно дифференцировалась, что дает сигнал индукционного преобразователя (рис. 2в). Разумеется,

реальный индукционный преобразователь выдает производную величины магнитного потока по

времени, но, полагая постоянство скорости перемещения преобразователя относительно рельса,

производная по времени пропорциональна производной по продольной координате.

На рис. 3а показаны распределения продольной составляющей магнитного поля в 4 мм над по-

верхностью катания рельса по продольной координате X, осредненные по поперечной координате

Y. Дефект в виде поперечной трещины головки высотой h = 14 мм находится в точке с координатой

Дефектоскопия

№ 4

2019

24

А.Г. Антипов, А.А. Марков

а

б

d = 2 мм

h = 2 мм

Bx, Тл

Bx, Тл

d = 5 мм

h = 4 мм

0,0031

d = 8 мм

h = 6 мм

d = 12 мм

0,0029

h = 8 мм

d = 17 мм

h = 10 мм

0,0030

d = 24 мм

h = 12 мм

0,0028

h = 14 мм

0,0029

0,0028

0,0027

0,0027

0,0026

0,0026

0,0025

0,0025

0,0024

0,0024

-100

-50

0

50

100

-100

-50

0

50

100

x, мм

x, мм

Рис. 3 Интегральные характеристики возмущения магнитного поля над поверхностью катания при различных глубинах

залегания и размерах поперечной трещины:

а — фиксированный размер (h = 14 мм), глубина изменяется d = 2—24 мм; б — фиксированная глубина (d = 5 мм), размер изменяется

h = 2—14 мм.

X = 0. Каждое из распределений соответствует различной глубине размещения дефекта под поверх-

ностью рельса: d изменяется в диапазоне от 2 до 24 мм. Амплитуда центрального положительного

импульса монотонно уменьшается с увеличением d: c 24,5 % от уровня бездефектного рельса при

d = 2 до 4 % при d = 24 мм. Ширина импульса, напротив, растет. Так, ширина импульса на высоте

полуамплитуды при d = 2 мм составляет 10 мм, а при d = 24 — 34 мм. Чем глубже находится дефект,

тем более слабое и диспергированное возмущение магнитного поля на поверхности он создает.

Еще одним критерием, позволяющим отличить неглубоко залегающий дефект от глубоко зале-

гающего, является наличие боковых отрицательных импульсов. У близких к поверхности трещин

(d = 2 и 5 мм) отчетливо наблюдается снижение уровня поля вблизи поверхности металла на рас-

стоянии ~ 15—50 мм от дефекта по продольной координате. При d = 8 мм снижение уровня очень

слабое, при больших глубинах — отсутствует вовсе.

На рис. 3б, в отличие от рис. 3а, глубина расположения дефекта фиксирована (d = 5 мм), а

размер дефекта варьируется (h изменяется в диапазоне от 2 до 14 мм). При уменьшении размера

дефекта амплитуда возмущения становится меньше, однако об увеличении ширины импульса речь

уже не идет. Таким образом, дисперсия импульса характеризует глубину расположения дефекта, а

относительная амплитуда с учетом найденной глубины — его размер.

Рис. 4 иллюстрирует зависимость амплитуды импульса продольной компоненты магнитной ин-

дукции в воздухе над дефектом от глубины залегания и размера дефекта по данным трехмерного

моделирования. По горизонтальной оси отложена высота дефекта h, каждому из графиков отвечает

различная глубина d. Амплитуда импульса монотонно растет с увеличением h и уменьшением d.

Характер представленных на рис. 4 зависимостей в целом соответствует полученным в двумерном

случае [7] результатам. Однако при малой высоте повреждения по сравнению с глубиной залега-

ния зависимости на рис. 4 отличаются от представленных в [7], где рост амплитуды сигнала при

увеличении h был близок к линейному. В то время как на рис. 4 наблюдается более быстрое возрас-

тание амплитуды с увеличением размера де-

фекта при малых соотношениях h/d. Разницу

0,0031

d = 2 мм

результатов можно объяснить отличающей-

d = 5 мм

d = 8 мм

ся размерностью рассматриваемых моделей,

0,0030

d = 12 мм

что обуславливает различие в скоростях за-

d = 17 мм

d = 24 мм

тухания возмущения магнитного потока с

0,0029

увеличением расстояния от дефекта.

0,0028

Горизонтальной штриховой линией на

рис. 4 отмечен предел выявляемости. Он

0,0027

определяется амплитудой импульса от боко-

0,0026

0,0025

Рис. 4. Амплитуда импульса от поперечной трещины

0

2

4

6

8

10

12

14

в зависимости от глубины залегания d и высоты

дефекта h.

h, мм

Дефектоскопия

№ 4

2019

Выявляемость дефектов в рельсах магнитным методом

25

вого сверления головки рельса диаметром 7 мм (центр отверстия находится на расстоянии 20 мм от

поверхности катания, глубина сверления — 50 мм). Такой дефект, как показывают данные экспе-

римента [2], дает вполне отчетливый отклик при движении вагона-дефектоскопа на скоростях 40—

60 км/ч. Однако по результатам моделирования [2], при скоростях около 80 км/ч отклик становится

уже малозаметным на фоне сигналов от шпальных подкладок. Поэтому амплитуда сигнала от по-

добного бокового сверления может служить определенным калибровочным уровнем, отделяющим

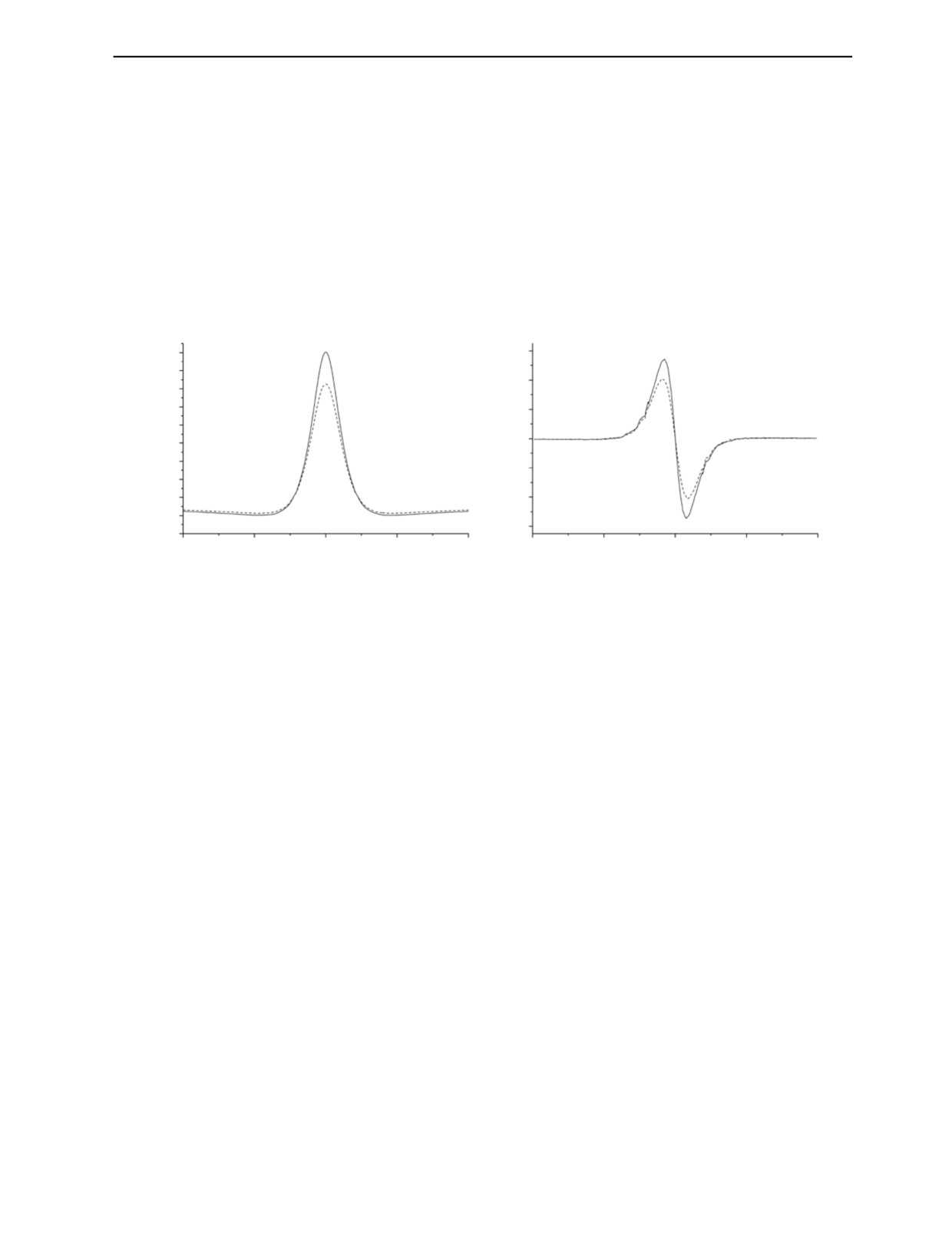

обнаружимые сигналы от малозаметных. На рис. 5 показан сигнал от бокового сверления, фигури-

рующего в [2], в статической трехмерной модели, рассмотренной в настоящей работе. Учитывая

величину базового уровня поля и амплитуду импульса от дефекта (рис. 5), а также то, что согласно

[2] на рабочих скоростях движения 40—60 км/ч сигнал от бокового сверления превышает порого-

вый уровень приблизительно в 1,5 раза, за предел выявляемости можно принять уровень 2,62 мТл.

а

б

Bx, Тл

dBx/dX, Тл/м

0,00268

0,012

0,00266

0,008

0,00264

0,00262

0,004

0,00260

0,00258

0,000

0,00256

-0,004

0,00254

0,00252

-0,008

0,00250

-0,012

0,00248

-100

-50

0

50

100

-100

-50

0

50

100

x, мм

x, мм

Рис. 5. Сигналы от боковых сверлений головки рельса:

а — интегральная характеристика распределения магнитной индукции над поверхностью катания; б — сигнал индукционного

преобразователя.

На рис. 5 штриховой линией показан сигнал от бокового сверления с такими же геометрическими

размерами, но сдвинутого на 5 мм по направлению к центральному продольному сечению рельса. То

есть рассмотрена модель дефекта с той же площадью поперечного сечения, но чисто внутреннего, не

имеющего выхода на поверхность. Это позволяет оценить, насколько велико влияние возмущения на

поверхности боковой грани на формирование сигнала по сравнению с возмущением от глубинной ча-

сти дефекта, распространяющимся через толщу металла к поверхности катания. Как видно из рис. 5,

отклик от внутреннего дефекта оказывается слабее, но незначительно — приблизительно на 15 %.

Согласно нормативным документам ОАО «РЖД» [10], опасными, требующими немедленного

устранения, являются поперечные трещины головки рельса высотой более 14 мм. Из рис. 4 следу-

ет, что подобные трещины выявляются при толщине неповрежденного слоя металла над дефектом

d < 20 мм. При этом геометрический центр дефекта находится на глубине не более 27 мм под по-

верхностью катания. Разумеется, поперечные трещины обнаруживаются и на большей глубине,

однако в этом случае повреждения наименьшего размера, из считающихся опасными, могут быть

пропущены.

АНАЛИЗ СИГНАЛОВ ОТ РЕАЛЬНЫХ ДЕФЕКТОВ

Другим способом оценить эффективность выявления дефектов рельсов магнитным методом

является анализ данных, полученных непосредственно в процессе эксплуатации дефектоскопи-

ческих средств. В настоящее время на железных дорогах России и Казахстана используется более

10 вагонов-дефектоскопов, в которых реализован магнитный метод контроля рельсов с намагни-

чивающей системой на осях колесных пар [3]. Большой объем накопленной к текущему моменту

дефектоскопической информации позволяет делать выводы о возможности выявлять те или иные

дефекты рельсов с высоким уровнем статистической достоверности.

Вагоны-дефектоскопы оснащены идентичной системой регистрации данных рассеяния маг-

нитного потока: для фиксации изменения продольной составляющей поля над поверхностью ката-

Дефектоскопия

№ 4

2019

26

А.Г. Антипов, А.А. Марков

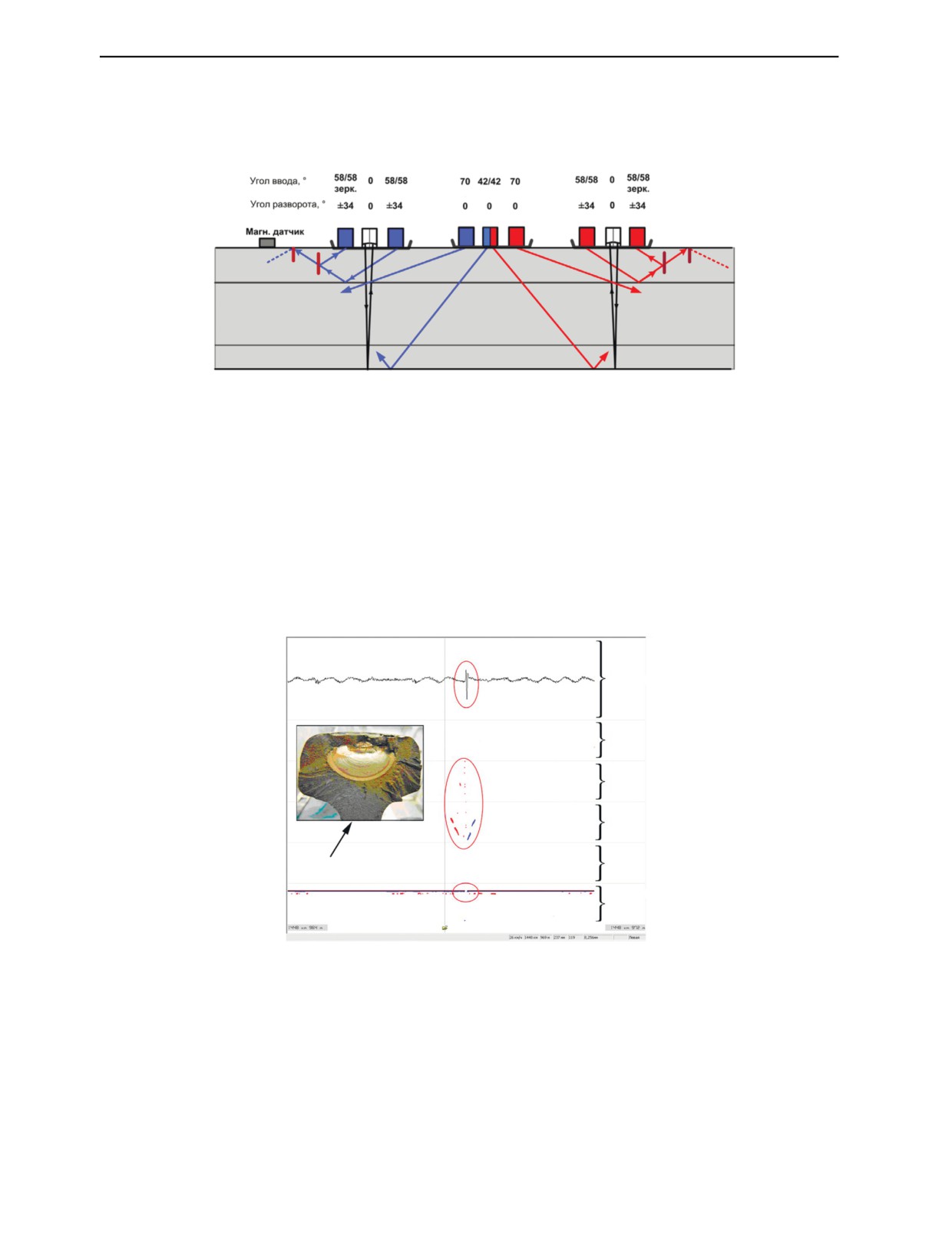

ния рельса применяется преобразователь индукционного типа. Помимо магнитного, для контроля

состояния рельса на указанных вагонах используются ультразвуковые (эхо, зеркальный и зеркаль-

но-теневой) методы [11]. Акустические колебания вводятся в рельс под разными углами, формируя

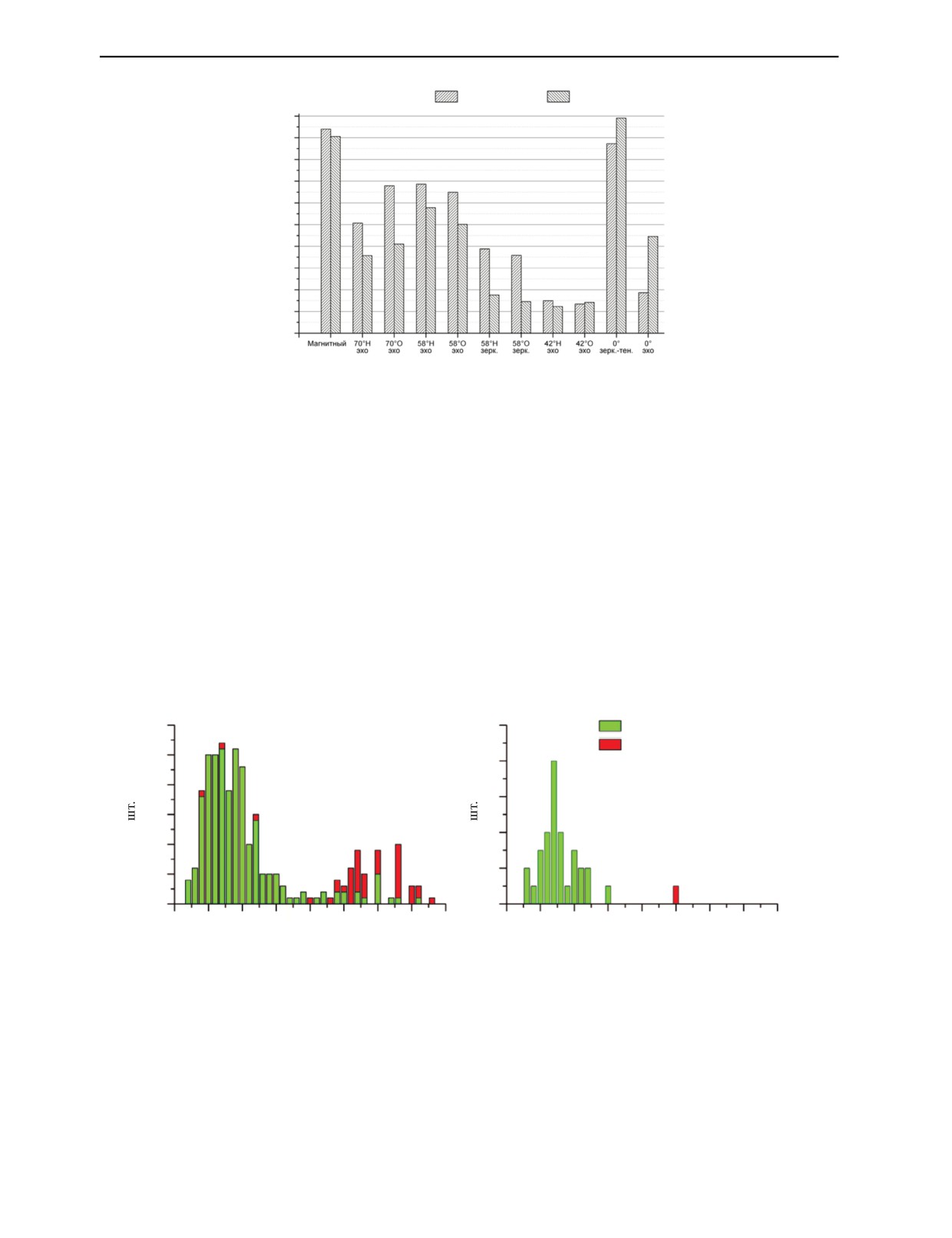

10 ультразвуковых дефектоскопических каналов (рис. 6).

Рис. 6. Магнитный и ультразвуковые каналы данных дефектоскопического комплекса контроля рельсов.

В силу различных причин, при наличии несплошности в рельсе дефектоскопические каналы не

всегда выдают сигнал, отчетливо различимый на фоне шума. Так, магнитный канал не реагирует на

повреждения шейки и подошвы рельса, за исключением самых крупных, из-за большого расстояния

от места возмущения магнитного потока до преобразователя. Качество ультразвуковых каналов стра-

дает при ухудшении акустического контакта между пьезоэлементами и поверхностью рельса. Также

большую роль играет ориентация дефекта к направлению озвучивающего его ультразвукового луча.

Поэтому оператор-расшифровщик принимает решение о наличии дефекта при одновременном сра-

батывании нескольких дефектоскопических каналов, но не обязательно всех сразу. С другой сторо-

ны, крайне редко решение принимается на основании данных лишь одного канала, поскольку сигнал

может быть следствием случайного стечения обстоятельств, не связанных с наличием дефекта.

1

2

3

4

7

5

6

Рис. 7. Дефектограмма с сигналами от поперечной трещины головки рельса:

1 — магнитный канал; 2 — ультразвуковой 70º эхо; 3 — 58º эхо; 4 — 58º зеркальный; 5 — 42º эхо; 6 — 0º зеркально-теневой и эхо;

7 — фотография долома дефектного рельса.

На рис. 7 приведен фрагмент дефектограммы, на котором имеется отклик от поперечной тре-

щины головки рельса. Наличие дефекта зафиксировано магнитным и двумя ультразвуковыми ка-

налами — зеркальным 58° и зеркально-теневым 0°. Менее отчетливый сигнал имеется на канале

эхо 58°. Несмотря на значительные размеры трещины (см. на рис. 7 фотографию принудительного

долома рельса, проведенного вскоре после записи дефектограммы), ни один из остальных каналов,

реализующих эхометод ультразвукового контроля — преобразователи с углами ввода 70, 42 и 0° —

практически на дефект не среагировал.

Дефектоскопия

№ 4

2019

Выявляемость дефектов в рельсах магнитным методом

27

На основании данных, накопленных дефектоскопическими вагонами за период с начала 2016 г.

по май 2018 г. на железных дорогах различных регионов России и Казахстана1, подготовлена выборка

из 663 внутренних повреждений головки рельса, отнесенных операторами-расшифровщиками к ка-

тегории остродефектных, то есть опасных, требующих немедленного устранения. В выборку попали

дефекты с участков пути как с высокой грузонапряженностью (до 150—180 млн. т брутто), так и с

преимущественно пассажирскими перевозками (0,1—10 млн. т брутто), причем контроль состояния

рельсов осуществлялся в разных климатических условиях и в различные времена года. Рабочие скоро-

сти контроля находились, как правило, в диапазоне 30—55 км/ч, но иногда доходили до 60—62 км/ч.

Все это позволяет говорить о хорошей репрезентативности рассмотренной выборки дефектограмм.

Из 663 дефектов в выборке 134 шт. (20 %) относятся к поперечным трещинам головки рельса и

529 шт. (80 %) — к продольным. Все продольные трещины в выборке оказались преимущественно

горизонтальными, причем подавляющее большинство из них (94 %) — вне зон стыковых соедине-

ний. Таким образом, можно утверждать, что приблизительно три четверти всех опасных поврежде-

ний головки рельса являются горизонтальными трещинами вне зон стыковых соединений.

Для всех отобранных дефектов проведен анализ имеющихся данных с целью выяснения, име-

ются ли отчетливо различимые сигналы на дефектоскопических каналах. Это позволяет опре-

делить, насколько часто реагируют те или иные каналы на присутствие опасных внутренних де-

фектов головки рельса. Результаты анализа приведены на рис. 8 и 9. На рис. 8 дана совокупная

статистика, на рис. 9 — по поперечным и продольным трещинам отдельно.

100

96,7

91,3

90

80

70

60,0

60

%

53,1

50

46,5

38,8

39,4

40

30

21,9

20

18,9

14,0

12,8

10

0

Каналы

Рис. 8. Выявляемость дефектов головки рельсов магнитным и ультразвуковыми дефектоскопическими каналами.

Как свидетельствует рис. 8, магнитный канал срабатывает на присутствие опасных дефектов

в головке рельса в 91 % случаев. Также высокие показатели у зеркально-теневого метода с углом

ввода ультразвуковых колебаний 0° (97 %). Остальные ультразвуковые каналы реагируют на на-

личие дефектов реже: от 13 до 60 % случаев. Оценка эффективности каждого из ультразвуковых

каналов и их комбинаций при поиске дефектов в рельсах требует дополнительного рассмотрения

в отдельной работе.

Если проанализировать отличия показателей выявляемости для продольных и поперечных тре-

щин (см. рис. 9), то реакция магнитного канала на поперечные трещины головки рельса несколько

выше по сравнению с реакцией на продольные трещины (94,0 против 90,5 %). Столь высокий, на

первый взгляд, процент срабатывания на продольных трещинах метода, предполагающего намаг-

ничивание вдоль направляющей рельса, объясняется тем, что «продольные трещины», как прави-

ло, являются не идеально продольными, а развиваются под некоторым углом к горизонтальной

плоскости. Учитывая весьма большую протяженность трещин (от 25 до 300 мм), их сечение в

поперечной плоскости оказывается достаточным, чтобы сформировать значительное возмущение

магнитного потока, распространяющегося вдоль рельса.

Ультразвуковые каналы с большими углами ввода (58 и 70°), как и следовало ожидать, гораздо чаще

срабатывают на поперечных трещинах, нежели на продольных. Показатели каналов с углами ввода 42°

1Авторы благодарят нач. лаб. НИЛ НК ОАО «Радиоавионика» Е.А. Максимову и инженера этой лаборатории

М.В. Карелина за помощь в обработке статистических материалов.

Дефектоскопия

№ 4

2019

28

А.Г. Антипов, А.А. Марков

Поперечные

Продольные трещины

100

90

80

70

60

%

50

40

30

20

10

0

Каналы

Рис. 9. Выявляемость поперечных и продольных трещин головки рельсов магнитным и ультразвуковыми дефектоско-

пическими каналами.

мало зависят от типа повреждений. Наконец, каналы с вертикальным вводом ультразвуковых колеба-

ний, что также объяснимо, лучше реагируют на продольные трещины, нежели на поперечные.

В ряде случаев по имеющимся данным удалось достаточно точно установить глубину зале-

гания дефектов под поверхностью катания. С одной стороны, это можно сделать визуально, по

фотографиям принудительных доломов изъятых из пути дефектных рельсов либо, если продольная

трещина имеет вывод на боковую грань, по видеоданным, записанным в процессе сканирования

рельса. С другой стороны, глубину залегания продольной горизонтальной трещины можно оце-

нить по задержке между переотражениями ультразвукового импульса от поверхности трещины и

верхней гранью рельса при вертикальном вводе ультразвуковых колебаний [11]. Всего достоверно

установить глубину залегания дефектов тем или иным способом удалось в 312 случаях — для 280

продольных трещин и для 32 поперечных. На рис. 10 представлены полученные распределения

продольных и поперечных трещин по глубине; там же показано — какое количество дефектов

было обнаружено магнитным методом, а какое — нет.

а

б

30

10

Обнаружено магнитным методом

Не обнаружено

25

8

20

6

15

4

10

2

5

0

0

0

5

10

15

20

25

30

35

40

0

5

10

15

20

25

30

35

40

d, мм

d, мм

Рис. 10. Распределение дефектов головки рельса по глубине залегания и их выявляемость магнитным методом:

а — продольные трещины головки рельсов (всего 280 шт.); б — поперечные трещины (32 шт.).

Из рис. 10а следует, что магнитным методом выявляются продольные трещины вплоть до глу-

бины 20—22 мм. Редко наблюдающееся (менее 2 % случаев) отсутствие сигналов на магнитном

канале при глубине менее 20 мм можно объяснить малым размером трещины и незначительным ее

отклонением от горизонтальной плоскости, а также нарушением технологии контроля (например,

плохим прижатием индукционного преобразователя к поверхности сканирования). При глубине

залегания более 22 мм ситуация с выявлением продольных трещин ухудшается. Тем не менее не-

которые трещины обнаруживаются на глубине около 30 мм от поверхности катания.

Дефектоскопия

№ 4

2019

Выявляемость дефектов в рельсах магнитным методом

29

Что касается выявления поперечных трещин (рис.10б), то при глубине до 15 мм включительно

все дефекты оказались обнаруженными магнитным методом, а единственный дефект на глубине

25 мм — не обнаружен. Это вполне соответствует результатам трехмерного компьютерного моде-

лирования, согласно которому предел выявляемости поперечных трещин критического размера

находится на глубине 20 мм. Однако в данном случае статистическая достоверность полученного

результата не слишком велика из-за малой мощности выборки поперечных трещин, для которых

удалось определить глубину залегания.

В целом, результаты анализа представительной выборки сигналов от реальных дефектов сви-

детельствуют о способности магнитного метода успешно выявлять повреждения головки рельса,

в том числе и расположенные глубоко под поверхностью катания. В значительной мере эффек-

тивность метода обусловлена использованием намагничивающей системы на осях колесных пар

с большим межполюсным расстоянием, что обеспечивает распределение магнитного поля по по-

перечному сечению рельса, близкое к однородному, при рабочих скоростях движения вагона-де-

фектоскопа — до 60 км/ч.

ВЫВОДЫ

1. Согласно результатам выполненного трехмерного компьютерного моделирования, попереч-

ные трещины критического размера (более 14 мм высотой) обнаруживаются магнитным методом,

если центр дефекта находится на расстоянии до 27 мм от поверхности катания (толщина неповреж-

денного металла над верхней кромкой дефекта менее 20 мм).

2. Как показывают данные, полученные в процессе эксплуатации дефектоскопических средств,

магнитным методом обнаруживается более 90 % опасных дефектов головки рельса. Показатель вы-

являемости поперечных трещин (94 %) несколько выше по сравнению с показателем выявляемости

продольных трещин (91 %).

3. Результаты анализа сигналов от реальных дефектов рельсового пути позволяют утверждать,

что магнитным методом достаточно уверенно выявляются продольные горизонтальные трещины

головки рельса вплоть до глубины 20 мм. Предельная глубина, на которой обнаруживаются по-

перечные трещины критического размера, находится между 15 и 25 мм, что хорошо согласуется с

результатами проведенного компьютерного моделирования.

4. Магнитный метод, реализованный с помощью активной системы намагничивания с разме-

щением электромагнитов на осях колесных пар, является одним из наиболее эффективных спосо-

бов обнаружения дефектов в головке рельсов. Ультразвуковые эхоканалы, также традиционно при-

меняющиеся в рельсовой дефектоскопии, демонстрируют меньшие показатели выявляемости -—

не более 60 %.

СПИСОК ЛИТЕРАТУРЫ

1. Liu F., Guo X., Hu D., Guo W., Jin N. Comprehensive inspection and evaluation technique for atmospheric

storage tanks // Nondestructive Testing and Evaluation. 2010. V. 25. P. 45—59.

2. Antipov A.G., Markov A.A. 3D simulation and experiment on high speed rail MFL inspection // NDT&E

International. 2018. V. 98. No. 9. P. 177—185.

3. Sukhorukov V.V., Slesarev D.A., Vorontsov A.N. Electromagnetic inspection and diagnostics of steel

ropes: Technology, effectiveness and problems // Mater. Evaluation. 2014. V. 72. P. 1019—1027.

4. Pan S., Zhang D., Zhang E. Quantitative MFL testing technique for strand rope based on a small number

of discontinuity samples // Mater. Evaluation. 2018. V. 76. P. 1108—1117.

5. Шур М.Л., Новослугина А.П., Смородинский Я.Г. Об обратной задаче магнитостатики //

Дефектоскопия. 2013. № 8. С. 43—53.

6. Дякин В.В., Кудряшова О.В., Раевский В.Я. К вопросу о корректности прямой и обратной задачи

магнитостатики // Дефектоскопия. 2018. № 10. С. 15—24.

7. Антипов А.Г., Марков А.А. Оценка глубины выявления поперечных трещин магнитодинамиче-

ским методом в дефектоскопии рельсов // Дефектоскопия. 2014. № 8. С. 57—68.

8. Антипов А.Г., Марков А.А. Сравнительный анализ методов активного и остаточного намагничи-

вания в дефектоскопии рельсов // Дефектоскопия. 2016. № 3. С. 35—42.

9. Горкунов Э.С. Различные состояния остаточной намагниченности и их устойчивости к внешним

воздействиям. К вопросу о «Методе магнитной памяти» // Дефектоскопия. 2014. № 11. С. 3—21.

10. Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рель-

сов. Москва. Распоряжение ОАО «РЖД» № 2499р от 23 октября 2014 г.

11. Марков А.А., Кузнецова Е.А. Дефектоскопия рельсов. Формирование и анализ сигналов. Кн. 2.

Расшифровка дефектограмм. СПб.: Ультра Принт, 2014. 332 с.

Дефектоскопия

№ 4

2019