УДК 620.179.15

ИЗМЕРЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В МЕЖДУНАРОДНОМ

СТАНДАРТНОМ ОБРАЗЦЕ VAMAS НА ДИФРАКТОМЕТРЕ СТРЕСС

РЕАКТОРА ИР-8

© 2019 г. И.Д. Карпов1,2,*, В.Т. Эм1,**, В.В. Сумин***

1Национальный исследовательский центр «Курчатовский институт»,

Россия 123182 Москва, пл. Академика Курчатова, 1

2Федеральный научно-исследовательский центр «Кристаллография и фотоника» Российской академии

наук, Россия 119333 Москва, Ленинский пр-т, 59

E-mail: *karpov_id@nrcki.ru; **em_vt@nrcki.ru; ***sumin@nf.jinr.ru

Поступила в редакцию 30.01.2019; после доработки 15.02.2019;

принята к публикации 15.02.2019

Представлены результаты измерения остаточных деформаций/напряжений в международном стандартном образце

VAMAS на нейтронном дифрактометре СТРЕСС, установленном на горизонтальном канале реактора ИР-8 НИЦ

«Курчатовский институт». Результаты измерений хорошо согласуются с расчетными значениями напряжений. Измерения

показали, что дифрактометр СТРЕСС по своим возможностям измерения напряжений сравним с современными дифрак-

тометрами на более мощных реакторах.

Ключевые слова: внутренние напряжения, остаточные напряжения, деформации, нейтронная дифракция, стресс-

дифрактометр, стандартный образец.

DOI:10.1134/S0130308219040092

1. ВВЕДЕНИЕ

Из существующих неразрушающих методов определения остаточных деформаций (напряже-

ний) только два метода имеют международные стандарты: нейтронной [1] и рентгеновской дифрак-

ции [2], причем последний пригоден только для определения двухосных напряжений на плоской

поверхности изделия. Благодаря большой проникающей способности нейтронов в большинстве

материалов метод нейтронной дифракции является в настоящее время единственным методом,

способным измерить тензор деформаций/напряжений внутри массивного изделия толщиной в не-

сколько десятков миллиметров (50 мм в стали) [3]. Поэтому в последние 10—15 лет во всех ве-

дущих нейтронных центрах были созданы специализированные стресс-дифрактометры [4—6]. В

2016 г. в НИЦ «Курчатовский институт» на реакторе ИР-8 был запущен нейтронный дифрактометр

для исследования внутренних деформаций/напряжений СТРЕСС [7—8].

Для сравнения различных нейтронных стресс-дифрактометров и оценки возможностей ней-

тронного метода для измерения остаточных напряжений, в рамках международной программы

VAMAS (Versailles Project on Advanced Material and Standards), был создан стандартный образец из

алюминиевого сплава Аl7050, который был измерен в 11 нейтронных центрах Европы и США [9].

Целью настоящей работы было провести измерение напряжений в стандартном международ-

ном образце VAMAS на нейтронном дифрактометре СТРЕСС для оценки возможностей прибора.

2. НЕЙТРОН-ДИФРАКЦИОННЫЙ МЕТОД ИЗМЕРЕНИЯ НАПРЯЖЕНИЙ

Нейтронный метод измерения напряжений основан на измерении дифракции от сравнительно

маленького (1—300 мм3) пробного объема («gauge volume») внутри массивного образца. Выделе-

ние пробного объема обычно осуществляется с помощью щелей (Щ1, Щ2) в хорошо поглощающих

тепловые нейтроны кадмиевых (Cd) пластинах, установленных в падающем и рассеянном пучках

нейтронов (рис.1).

В стресс-дифрактометрах на стационарных реакторах, как правило, используется фиксированная

длина волны нейтронов и измеряется один дифракционный пик. Согласно закону Вульфа—Брэгга:

2dhkl sin θhkl = λ ,

где dhkl — межплоскостное расстояние отражающих плоскостей кристаллической решетки c мил-

леровскими индексами hkl; λ — длина волны нейтронов; θhkl — брэгговский угол рассеяния. Из

закона следует, что при фиксированной длине волны нейтронов λ, межплоскостное расстояние d

62

И.Д. Карпов, В.Т. Эм, В.В. Сумин

Коллиматор

Щ1

Пробный объем

(gauge volume)

Cd

n0

Q

Cd

Щ2

ПЧД

Рис.1. Схема нейтрон-дифракционного метода измерения внутренних напряжений на стационарном реакторе. При изме-

рении компоненты деформации ɛx (ɛy, ɛz) образец устанавливается так, чтобы соответствующее главное направление

x (y, z) совмещалось с вектором рассеяния Q.

(здесь и далее миллеровские индексы опущены) однозначно определяется угловым положением

дифракционного пика 2θ. Деформация в направлении нормали к отражающим плоскостям

(направлении вектора рассеяния нейтронов Q) определяется по смещению дифракционного пика

от положения, определяемого межплоскостным расстоянием в недеформированном материале:

ε = (d - d0) /d0 ≈ - ctg θ0 (θ - θ0),

где d и d0 — межплоскостные расстояния в деформированном и недеформированном состояниях

материала, а 2θ и 2θ0 — соответствующие углы рассеяния. Смещение дифракционного пика

можно измерить точнее и быстрее, если использовать позиционно-чувствительный детектор

(ПЧД) нейтронов.

Деформация является тензором второго ранга, поэтому чтобы определить тензор деформации

необходимо в каждой точке образца измерить три компоненты тензора деформации ɛx, ɛy, ɛz вдоль

трех взаимно перпендикулярных главных направлений x, y, z в образце при трех ориентациях

образца. Далее, пользуясь обобщенным законом Гука, вычисляются компоненты тензора напряже-

ния σx, σy, σz по формулам (1):

σx = E [(1 - 2ν)εx + ν(εx + εy + εz )]/[(1 + ν)(1 - 2ν)];

σy= E [(1 - 2ν)εy + ν(εx + εy + εz )]/[(1 + ν)(1 - 2ν)];

(1)

σz = E [(1 - 2ν)εz + ν(εx + εy + εz )]/[(1 + ν)(1 - 2ν)],

где E — модуль Юнга, ν — коэффициент Пуассона.

Упругие постоянные E и ν различны для разных плоскостей кристалла (hkl). Поэтому, если

деформации измеряются с помощью отражений от плоскостей (hkl), то нужно использовать соот-

ветствующие значения Ehkl и νhkl. Например, для алюминиевого сплава Al7050, для плоскостей

(113) модуль Юнга E113 = 71,3 ГПа и коэффициент Пуассона ν113 = 0,34 [9].

3. НЕЙТРОННЫЙ ДИФРАКТОМЕТР СТРЕСС

Нейтронный дифрактометр СТРЕСС для исследования внутренних деформаций/напряжений

установлен на горизонтальном экспериментальном канале № 3 (ГЭК-3) исследовательского реак-

тора ИР-8 (максимальная мощность 8МВт) НИЦ «Курчатовский институт». Особенностью этого

прибора (рис. 2) является то, что в нем, впервые в стресс-дифрактометрии, использован двойной

монохроматор PG002/Si220, состоящий из пластины плоского пиролитического графита c отра-

жающей плоскостью (002) и фокусирующего в горизонтальной плоскости изогнутого идеального

монокристалла кремния с отражающей плоскостью (220).

Использование двойного монохроматора позволило уменьшить уровень фона и расположить

монохроматор и прибор ближе к выходу из канала реактора, что повысило светосилу прибора

[7—8]. Монохроматор выводит монохроматический пучок нейтронов с длиной волны λ = 1,55 Å,

которая позволяет увеличить глубину проникновения нейтронов в ферритной стали [9] и удобна

Дефектоскопия

№ 4

2019

Измерение остаточных напряжений в международном стандартном образце VAMAS...

63

Рис. 2. Схема дифрактометра СТРЕСС: PG — пиролитический графит; Щ1, Щ2 —

Реактор

кадмиевые щели на падающем и отраженном пучках; ПЧД — позиционно-чув-

ствительный детектор.

PG (002)

для измерения напряжений для большинства металлов, исполь-

Биологическая

Si (220)

защита

зуемых в промышленности [7]. Используется ПЧД с гелиевым

наполнением с рабочим окном 250(В)×150(Ш) мм2 и ценой од-

47,9º

ного канала 0,0261°. На угле рассеяния 2θ = 90° угловое разре-

21º

шение Δd/d = 3∙10-3. Кадмиевые щели (Щ1, Щ2), выделяющие

пробный объем в центре дифрактометра, устанавливаются со-

ответственно на подвижных коллиматорах в падающем и отра-

женном пучках нейтронов. Ширину щелей можно варьировать

в пределах 0,5—5 мм, а высоту в пределах 0,5—30 мм. Рассто-

яние от центра дифрактометра до кадмиевых щелей может из-

меняться в пределах 0—300 мм, что позволяет установить об-

Щ1

Q

разец размерами ~ 500мм. На столе дифрактометра установлен

сканер, который позволяют перемещать образец в трех взаим-

Щ2

но перпендикулярных направлениях X, Y, Z. На верхней плат-

форме сканера установлена гониометрическая головка, которая

600

позволяет совместить направления x, y, z системы координат в

700

900

образце с направлениями сканера X, Y, Z. Максимальный вес

образца — 50 кг.

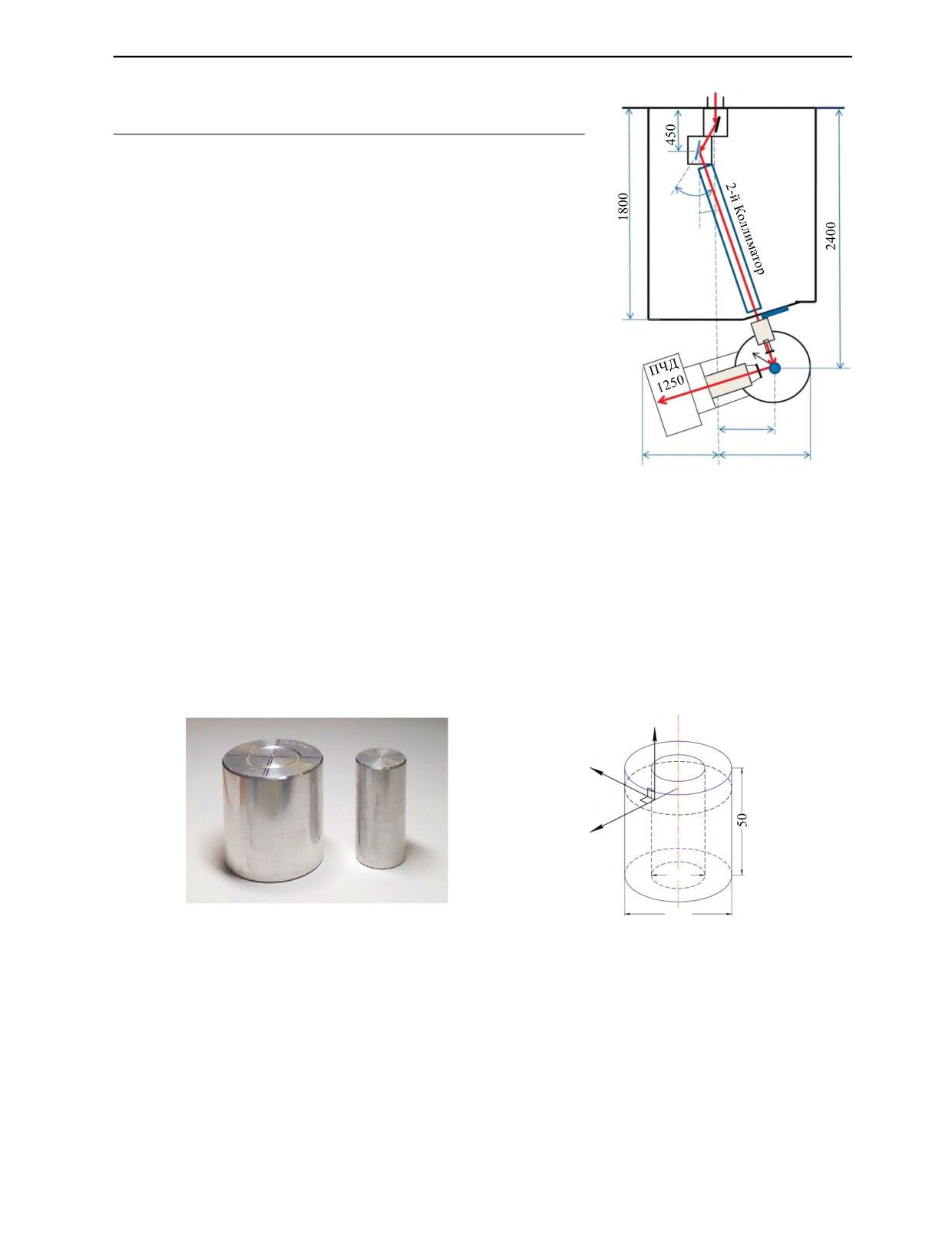

4. ИЗМЕРЕНИЕ НАПРЯЖЕНИЙ В МЕЖДУНАРОДНОМ ОБРАЗЦЕ VAMAS

Образец VAMAS диаметром 50 мм и высотой 50 мм (рис. 3) изготовлен из алюминиевого сплава

Аl7050. Остаточные деформации и соответствующие напряжения в образце создаются за счет ту-

гой посадки поршня (диаметр 25,015 мм, высота 50 мм) в цилиндр (внутренний диаметр 24,985 мм,

внешний диаметр 50 мм, высота 50 мм). Поршень, охлажденный до температуры жидкого азота,

быстро вынимался из жидкого азота и вставлялся без приложения силы в цилиндр, выдержанный

при температуре 50°С. Из того же алюминиевого листа, который использовался для изготовления

цилиндра и поршня, был изготовлен еще один поршень (рис. 3а) для измерения межплоскостных

расстояний d0 в ненапряженном состоянии.

а

б

εaxial

εhoop

εradial

∅25

∅50

Рис. 3. Стандартный образец VAMAS и d0-образец (а); направления аксиальной (εaxial), радиальной (εradial) и тангенциаль-

ной (εhoop) компонент деформации (б).

Главными направлениями в образце VAMAS были выбраны радиальное (radial), тангенциаль-

ное (hoop) и аксиальное (axial), как показано на рис. 3б. Измерялись соответствующие компоненты

тензора деформации εradial, εaxial и εhoop (рис. 4).

В падающем и дифрагированных пучках нейтронов использовались кадмиевые щели шири-

ной 2 мм, установленные, соответственно, на расстоянии 40 и 50 мм от центра дифрактометра.

Высота пучка составляла 10 мм (GV = 2×2×10 мм3) при измерении радиальной и тангенциальной

компоненты и 3 мм (GV = 2×2×3 мм3) при измерении аксиальной компоненты. Согласно рекомен-

дациям [9], для измерений использовали отражение 311 ГЦК-решетки алюминия, которое мало-

Дефектоскопия

№ 4

2019

64

И.Д. Карпов, В.Т. Эм, В.В. Сумин

а

б

в

Q

Q

Q

Рис. 4. Схема измерения компонент деформации в образце VAMAS:

а — аксиальная (εaxial); б — радиальная (εradial); в — тангенциальная (εhoop) компоненты деформации; Q — вектор рассеяния.

чувствительно к микроискажениям. Измерения проводили на расстоянии 20 мм от торца образца

вдоль диагонали в точках с координатами r = 0, ±5, ±10, ±11,25, ±12, ±12,5, ±13, ±14, ±17, ±20, ±23,

±25 мм. Из-за сильной текстуры интенсивность отражения 311 при измерении аксиальной компо-

ненты низка. Поэтому, обычно при измерении аксиальной компоненты используют отражение 220.

В этом случае, из-за отличия упругих постоянных для плоскостей (311) и (220) значения напря-

жений могут отличаться от значений, получаемых при измерении всех трех компонент используя

одно отражение 311 [11]. Светосила дифрактометра СТРЕСС была достаточна, чтобы измерить

аксиальную компоненту используя отражение 311. Для измерения деформации с статистической

погрешностью ±100 με (1µε = 10-6) время измерения аксиальной компоненты было ≈ 15 мин, а

радиальной и тангенциальной компонент в центре образца ≈ 2 мин. Времена сравнимы с време-

нами измерения этого же образца на стресс-дифрактометре на реакторе ХАНАРО мощностью

30 МВт [11], который позволяет измерить напряжения в стальных пластинах толщиной 50 мм [12].

Экспериментально измеренные значения деформаций вдоль диаметра сборки цилиндр — поршень

приведены на рис. 5. Значения напряжений, рассчитанные по формулам (1), приведены на рис.6.

а

б

Тангенциальные деформации

Радиальные деформации

1500

0

-200

1000

-400

500

-600

0

-800

-500

-1000

-1000

-1200

-25

-15

-5

5

15

25

-25

-15

-5

5

15

25

x, мм

x, мм

в

Аксиальные деформации

1000

800

Рис. 5. Тангенциальная (а), радиальная (б) и аксиальная

600

(в) компоненты остаточных деформаций стандартного

400

образца VAMAS. Сплошная линия — расчеты по

аксиально-симметричной модели [9].

200

0

-200

-400

-600

-25

-15

-5

5

15

25

x, мм

Результаты измерений в пределах ошибок эксперимента согласуются с данными, полученными

другими нейтронными стресс-дифрактометрами на более мощных реакторах по программе

Дефектоскопия

№ 4

2019

Измерение остаточных напряжений в международном стандартном образце VAMAS...

65

а

б

Тангенциальные напряжения

Радиальные напряжения

150

150

100

100

50

50

0

0

-50

-50

-100

-100

-150

-150

–25

-15

-5

5

15

25

-25

-15

-5

5

15

25

x, мм

x, мм

в

Аксиальные напряжения

150

100

Рис. 6. Тангенциальная (а), радиальная (б) и

50

аксиальная (в) компоненты остаточных напряжений

международного стандартного образца VAMAS из

0

сплава алюминия. Сплошная линия — расчеты по

аксиально-симметричной модели [9].

-50

-100

-150

-25

-15

-5

5

15

25

x, мм

VAMAS TWA 20 [9]. Отклонения от теоретических кривых обусловлены в первую очередь сильной

текстурой образца, изготовленного из листового проката и не прошедшего термическую обработку

[9].

ВЫВОДЫ

Таким образом, на реакторе ИР-8 НИЦ «Курчатовский институт» создан современный высоко-

светосильный нейтронный дифрактометр СТРЕСС для исследования напряженно-деформирован-

ного состояния в массивных материалах и изделиях.

Работа выполнена при поддержке НИЦ «Курчатовский институт» (приказ № 1612 от 05.07.2018).

СПИСОК ЛИТЕРАТУРЫ

1. Non-destructive testing — Standard test method for determining residual stress by neutron diffraction.

Technical Specification, ISO/TS 21432. First edition 2005-07-15.

2. Non-destructive testing — Test method for Residual Stress by X-ray diffraction. European Standard

Working Document, PrEN 15305. 2005.

3. Hutchings M.T., Withers P.J., Holden T.M., Lorentzen T. Introduction to the Characterization of Residual

Stress by Neutron Diffraction. London: Taylor and Francis, 2005. 401 p.

4. Pirling T., Bruno G., Withers P.J. SALSA — A new instrument for strain imaging in engineering materials

and components // Mater. Sci. Eng. A. 2006. V. 437. P. 139—144.

5. Hofman М., Schneider R., Seidl G. A., Rebelo-Kornmeier J., Wimproi R. C., Garbe U., Brokmeier H. G.

The new materials science diffractometer STRESS-SPEC at FRM-II // Physica B. 2006. V. 385—386. Part 2.

P. 1035—1037

6. Kirstein O., Garbe U., Luzin V. Kowari — OPAL’s New Stress Diffractometer for the Engineering

Community: Capabilities and First Results // Mater. Sci. Forum. 2010. V. 652. P. 86—91.

7. Эм В.Т., Балагуров А.М., Глазков В.П., Карпов И.Д., Микула П., Мирон Н.Ф., Соменков В.А.,

Сумин В.В., Шароун Я., Шушунов М.Н. Двойной монохроматор для нейтронной стресс-дифрактометрии

// ПТЭ. 2017. № 4. С. 75—81. [Em V.T., Balagurov A.M., Glazkov V.P., Karpov I.D., Mikula P., Miron N.F.,

Somenkov V.A., Sumin V.V., Šaroun J., Shushunov M.N. A double-crystal monochromato for neutron stress

diffractometry, Instruments and Experimental Techniques. V. 60, issue 4, 2017, P. 526—532. doi: 10.1134/

S0020441217040042.]

Дефектоскопия

№ 4

2019

66

И.Д. Карпов, В.Т. Эм, В.В. Сумин

8. Em V.T., Karpov I.D., Somenkov V.A., Glazkov V.P., Balagurov A.M., Sumin V.V., Mikula P., Šaroun J.

Residual stress instrument with double-crystal monochromator at research reactor IR-8 // Physica B: Condensed

9. Neutron diffraction measurements of residual stress in shrink-fit ring and plug. VAMAS Report #38,

ISSN 1016-2186, January 2000.

10. Woo W., Em V., Seong B.S., Shin E., Mikula P., Joo J., Kang M.H. Effect of wavelength-dependent

attenuation on neutron diffraction stress measurements at depth in steels // J. Appl. Cryst. 2011. V. 44.

P. 747—754.

11. Lee C.H., Moon M.K., Em V.T., Choi E.H., Cheon J.K., Nam U.V., Kong K.N. The residual stress

instrument with optimized Si (220) monochromator and position-sensitive detector at HANARO // Nuclear

Instruments and Methods in Physics Research A. 2005. V. 545. P. 480—489.

12. Woo W., Em V., Mikula P., An G.B., Seong B.S. Neutron diffraction measurements of residual stress in

a 50 mm thick weld // Mater. Sci. Eng. A. 2011. V. 528. P. 4120—4124.

Дефектоскопия

№ 4

2019