УДК 620.179.16:53.082.4

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НА

ОСНОВЕ ДОПОЛНИТЕЛЬНОЙ ИНФОРМАЦИИ ОБ ИНДИКАТРИССАХ

РАССЕЯНИЯ ДЕФЕКТОВ

© 2019 г. Р.Х. Рафиков1,*

1Северная дирекция тяги — структурное подразделение дирекции тяги, филиал ОАО «Российские

железные дороги», Россия 150003 Ярославль, ул. Республиканская, 3/7

E-mail: *rafis-89@mail.ru

Поступила в редакцию 25.09.2018; после доработки 14.03.2019;

принята к публикации 22.03.2019

Предложена методика ультразвукового контроля (УЗК), позволяющая классифицировать внутренние дефекты в свар-

ных соединениях на плоскостные и объемные на основе применения их индикатрис рассеяния. В качестве излучателя и

приемника при УЗК применены специально изготовленные наклонные раздельно-совмещенные преобразователи типа

«Дуэт» с углами ввода 29 и 61°, возбуждающие в контролируемом объекте головную волну. Рассмотрены информацион-

ные признаки дефектов, основанные на использовании их индикатрис рассеяния, которые позволяют повысить достовер-

ность результатов ультразвукового контроля. Показано, что индикатрисы рассеяния дефектов наиболее информативны,

благодаря особенностям распространения головных волн, при угле ввода 29° (угол призмы, близкий к первому крити-

ческому углу для пары материалов оргстекло-алюминиево-магниевый сплав) и при угле ввода 61° (угол ввода, близкий

к дополняющему угол от 29 до 90°). Проведена оценка статистической значимости результатов вычисления коэффици-

ентов корреляции и конкордации на заданных уровнях значимости α = 0,05 и β = 0,05, где α и β — вероятности ошибок

первого и второго рода соответственно. Составлены корреляционные матрицы для полученных индикатрис рассеяния

дефектов. Дополнительно достоверность результатов проверена с помощью сопоставления полученных данных с базой

данных ранее выполненных измерений и их результатов.

Ключевые слова: методика ультразвукового контроля, признаки дефектов, плоскостной и объемный отражатели,

глубина залегания, индикатриса рассеяния, идентификация дефектов.

DOI: 10.1134/S0130308219050026

ВВЕДЕНИЕ

Поддержание высокой эксплуатационной безопасности особо опасных объектов требует со-

вершенствования и более широкого использования неразрушающего контроля (НК), который

является одним из важнейших способов получения информации о работоспособности и надеж-

ности технических устройств и сооружений. Качество этой информации, ее достоверность и

оперативность оценки в значительной мере определяют эффективность обеспечения безопасно-

сти эксплуатации особо опасных объектов. При НК широко применяется УЗК, который преиму-

щественно используется для выявления дефектов с малым раскрытием (трещины, непровары).

В настоящее время одной из важнейших задач, требующих решения на всех этапах строитель-

ства: при проектировании, изготовлении, монтаже и испытаниях, а также при их эксплуатации,

является определение совокупности реальных характеристик (параметров) скрытого дефекта:

его типа, ориентации и размеров. Знание таких характеристик позволяет обеспечить надежность

и эксплуатационную безопасность объектов контроля путем устранения действительно опасных

дефектов и оставления без исправления объектов контроля, содержащих малозначительные де-

фекты. К определению этих характеристик дефектов проявляется значительный интерес [1—21].

Так, дефекты с острыми гранями, являющиеся не только значительными концентраторами на-

пряжений, но и приводящими к интенсивности напряжений (в данном случае возникает необхо-

димость оперировать коэффициентами интенсивности напряжений), часто признаются недопу-

стимыми, а дефекты с округлой поверхностью обычно допускаются, но с учетом ограничений на

их размеры. Методы определения характеристик несплошностей условно разделены на четыре

группы [21]. К первой группе отнесли методы, основанные на измерении условных и угловых

размеров реальных дефектов, ко второй — методы, которые реализуются при использовании

зеркального эхометода контроля. Методы третьей группы основаны на использовании дифрак-

ционных и трансформированных волн (метод Time-of-Flight Diffraction (TOFD) и др.). Четвер-

тая группа включает в себя спектральные методы. Выделена пятая группа, которая относится к

специальным методам определения размеров и формы дефектов, при применении приборов для

УЗК на основе анализа акустических изображений для использования антенных решеток (АР)

или антенных матриц (АМ).

12

Р.Х. Рафиков

Анализ вышеизложенных методов и обзор международного опыта в этой области показали,

что при «движении» от группы к группе методы измерения представленных характеристик не-

сплошностей становятся более точными для выполнения измерений, надежными при иденти-

фикации дефектов и достоверными при оценке их потенциальной опасности. Методы первой

группы не оправдали себя в практике УЗК и были исключены из ГОСТ 55724—2013. У методов

второй и третьей групп есть ряд достоинств (например, не требуется эталонирование чувстви-

тельности дефектоскопа, тип дефекта характеризуется легко измеренным числовым значением

и т.д.). Однако за счет ряда недостатков, которые были рассмотрены выше, использовать данные

методы в полной мере не представляется возможным. В первую очередь, здесь следует отметить

узкую применимость некоторых методов данных групп. Например, метод TOFD (дифракцион-

но-временной) используется для выявления трещин, но в российских нормативных документах

не рекомендованы или не рассматриваются к применению методы, основанные на явлениях

дифракции. Методы, относящиеся к четвертой группе, не получили широкого распространения.

Повышение точности, надежности и достоверности УЗК, приводящее к увеличению стоимости

таких технологий и средств контроля, характеризует методы пятой группы. Следует также отме-

тить, что при развитии (усложнении) технологий и средств УЗК сварных соединений требуется

специальная подготовка операторов, разработка специальных методик контроля, использование

большого числа эталонных отражателей, применение дорогостоящего оборудования и т.д.

Надежность обнаружения дефектов определяется достоверностью оценки их потенциаль-

ной опасности. Даже разделение (идентификация) дефектов только на два класса, объемные и

плоскостные, позволяет значительно сократить объем неоправданных затрат на ремонт изде-

лий по устранению малозначительных дефектов. Идентификация дефектов по типу может быть

существенно увеличена путем анализа дополнительной измеряемой характеристики дефекта—

индикатрисы рассеяния. В связи с этим разработка технологий и средств УЗК с идентифика-

цией дефектов сварных соединений на основе анализа их индикатрис рассеяния относится к

числу актуальных научных проблем и является целью настоящей работы. Для достижения по-

ставленной цели сформулированы и решены следующие основные задачи:

идентификация (разделение) дефектов на два класса: объемные и плоскостные (выделение

устойчивых информативных признаков (параметров) и установление корреляционных связей с ти-

пом дефекта, с одной стороны, и наиболее близкой акустической моделью (детерминированный

отражатель) — с другой);

подготовка базы данных индикатрис рассеяния дефектов;

разработка методики УЗК сварных соединений корпуса, основанной на получении дополни-

тельной информации о выявленных дефектах по их индикатрисам рассеяния, и ее отладка.

В [1] развивается направление получения дополнительной информации о выявленных дефек-

тах по их индикатрисам рассеяния. Поиск путей использования этой информации ведется в нашей

стране [22, 23] и за рубежом [24, 25]. В общем случае под индикатрисой рассеяния несплошности

понимают нормированное угловое распределение амплитуды отраженной ультразвуковой волны,

падающей на несплошность с определенного направления [26].

МЕТОДИКА ИЗМЕРЕНИЙ

В данной работе, по аналогии с [22], измеряли огибающую последовательности эхосигна-

лов от несплошности, полученную при перемещении преобразователя в плоскости падения

ультразвукового пучка, которая в определенной степени характеризует индикатрису рассея-

ния. Эту характеристику в дальнейшем, хотя это не совсем корректно, автор будет называть

индикатриса рассеяния. В отличие от [22], где регистрировали пространственные огибающие

последовательности эхосигналов, в нашей работе регистрировалась временная огибающая, с

последующим пересчетом времени прихода эхосигнала в угол ввода в соответствующей точке

(при контроле прямым лучом глубина залегания дефекта измерялась как расстояние от поверх-

ности, с которой осуществляют контроль, а при контроле однократно отраженным и много-

кратно отраженными лучами — как сумма толщины (толщин) элемента и расстояния от проти-

воположной поверхности до дефекта, как обычно рекомендовано в методиках УЗК).

МЕТОДИЧЕСКАЯ ЧАСТЬ РАБОТЫ

Измерения проводили специальным автоматизированным устройством при использовании

модулей обработки сигналов на базе современных микропроцессоров, которое подключалось к

Дефектоскопия

№ 5

2019

Повышение эффективности ультразвукового контроля...

13

двухкоординатныму сканеру при ручном продольном перемещении преобразователя, используя в

качестве направляющей линейку, обеспечивая надежный акустический контакт и повторяемость

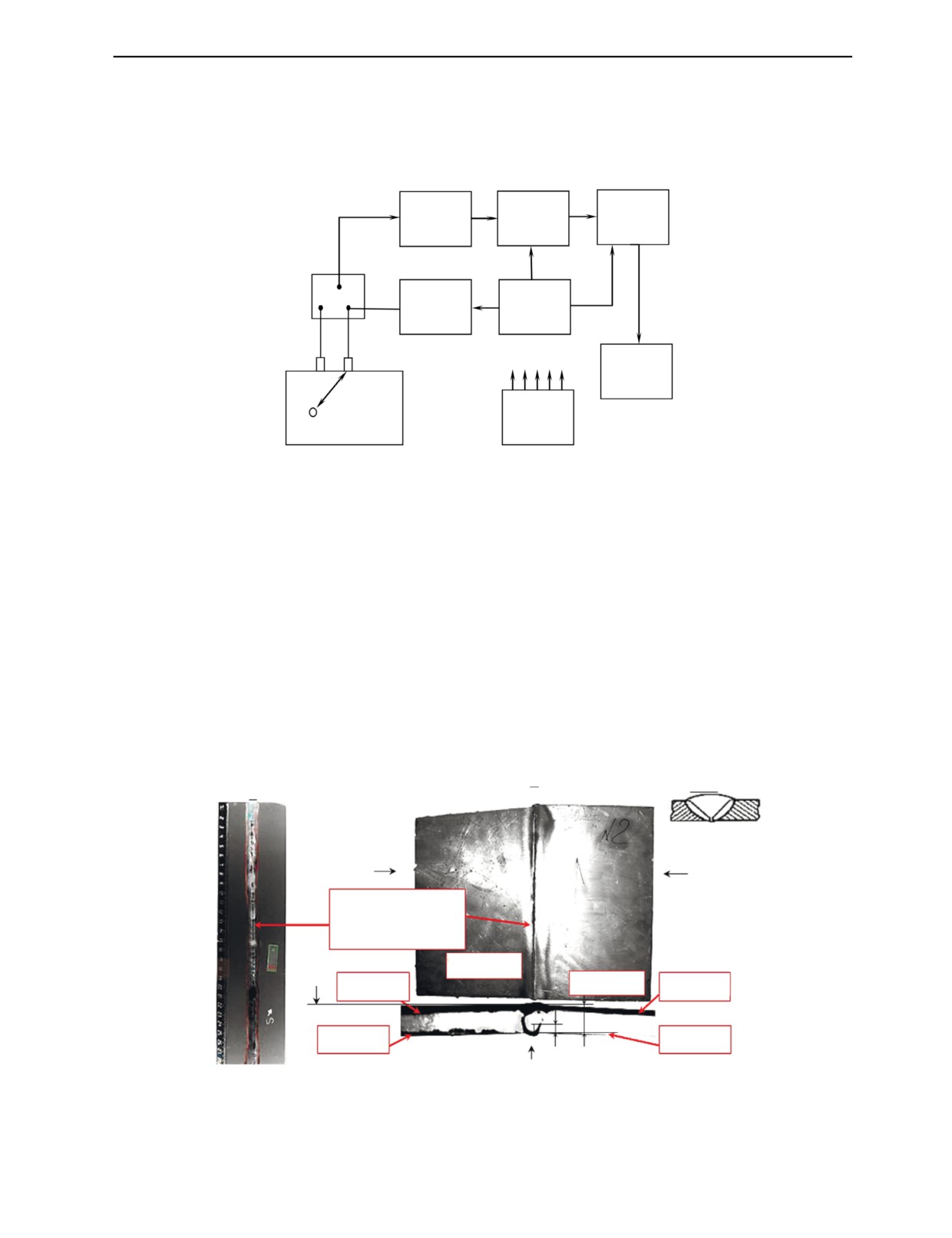

результатов в процессе каждого измерения. Структурная схема предлагаемого автоматизированно-

го технического средства для определения индикатрис рассеяния приведена на рис. 1.

КРУ

ИВИ

БПУ

К

ГВИ

БУиС

И П ПП

МОС

О

БП

Рис. 1. Структурная схема автоматизированного технического средства для определения индикатрис рассеяния дефектов [27].

Техническое средство состоит из генератора высокочастотных импульсов (ГВИ), излучаю-

щего И и приемного П или приемно-излучающего ПИ (в зависимости от режима работы) пре-

образователя (П), ключа (К), образца (О), блока программного управления (БПУ), модуля обра-

ботки сигналов (МОС), калиброванного регулируемого усилителя (КРУ), измерителя временных

интервалов (ИВИ), блока управления и синхронизации (БУиС), блока питания (БП). В качестве

излучателя и приемника при УЗК в эксперименте применялись специально изготовленные на-

клонные раздельно-совмещенные пьезоэлектрические преобразователи (РС ПЭП) типа «Дуэт»

на 5 МГц с углами ввода 29 и 61°, позволяющие получить высокое соотношение полезный сиг-

нал/шум [28, 29]. При контроле сварных соединений с валиком усиления шва наклонным РС

ПЭП типа «Дуэт» с углом ввода 29° гораздо сложнее различать полезные эхосигналы [30]. Тем

не менее, несмотря на помехи, возникающие из-за лучей, отраженных от валика шва, наличие

Радиографический снимок

Сечение

А

В—В

Б

В

В

Сплошной непровар

в корне шва (l = 300,

h = 4, ∆ = 12 мм)

Сторона 3

Сторона 1

Сторона 4

Сторона 2

Б

Δ

Сторона 3

h

Сторона 4

А

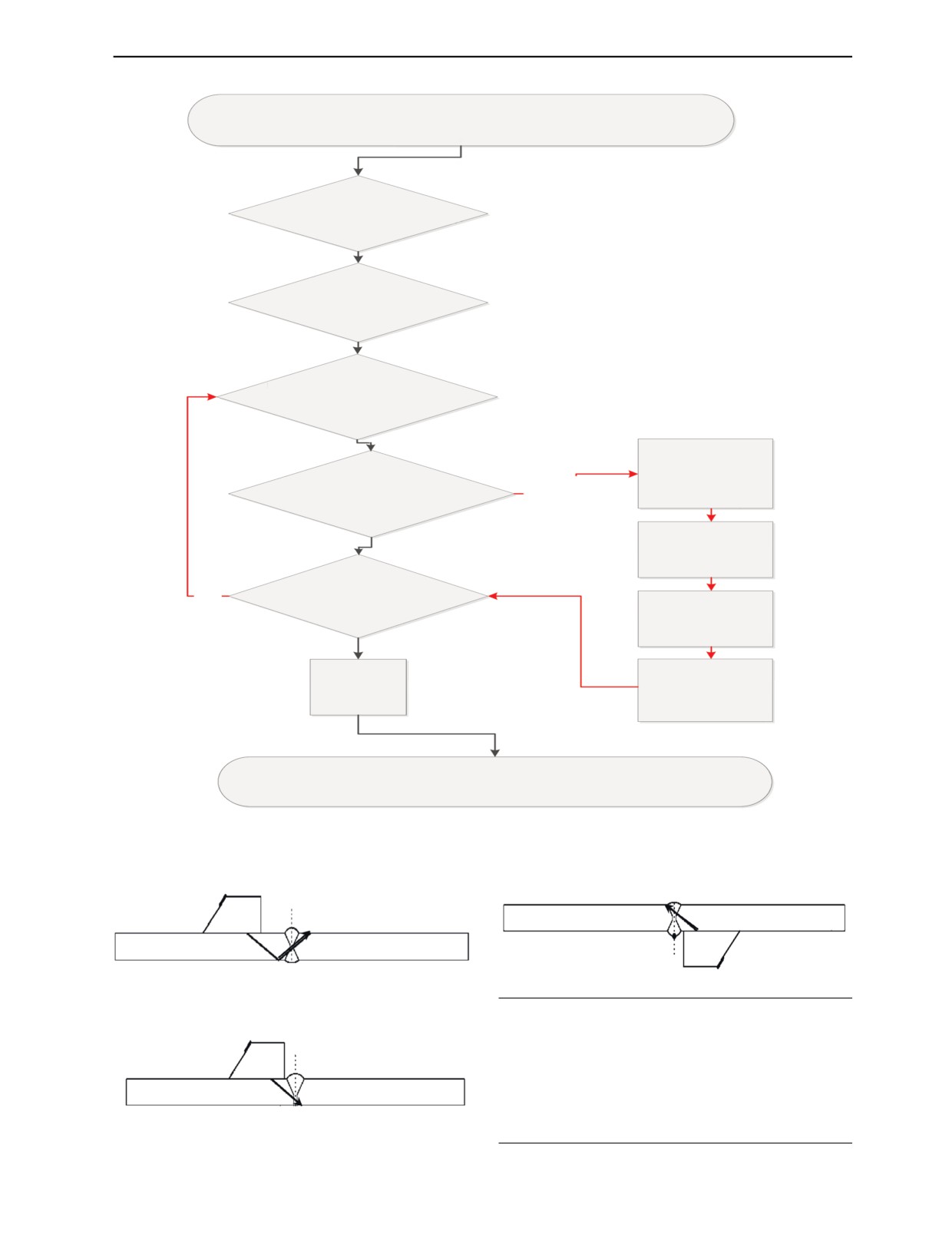

Рис. 2. Объект контроля — сварное соединение типа С17 по ГОСТ 14806—80 [33], толщина 12 мм, V-образная разделка

кромок:

дефект — сплошной непровар (l = 300, h = 4 мм) на глубине ∆ = 12 мм, в корне шва с V-образной разделкой кромок, где l — длина,

h — высота непровара.

Дефектоскопия

№ 5

2019

14

Р.Х. Рафиков

Радиографический снимок

Сечение

Б

В—В

В

Сторона 2

Сторона 1

Пора ∅ 2мм

Непровар (l = 5,

h = 2 мм)

В

А

А

Б

Δ

h

Рис. 3. Объект контроля — сварное соединение типа С25 по ОСТ5-9153-84 [34], толщина 10 мм, Х-образная разделка

кромок:

дефекты — пора (∅ 2 мм) на глубине ∆ ≈ 4 мм, непровар (l = 5, h = 2 мм), ∆ ≈ 4 мм в корне шва с Х-образной разделкой кромок, где

l — длина, h — высота непровара.

дефектов (отражателей) можно установить, и удается определить их индикатрис рассеяния.

В эксперименте исследовались сварные соединения (материал алюминиево-магниевый сплав

АМг-61) и появление дефектов (рис. 2, 3). Соединения были предварительно проконтролиро-

ваны с применением радиографии и ультразвукового томографа А1550 IntroVisor [31], реализу-

ющего метод Combined Synthetic Aperture Focusing Technique (С-SAFT) [32]. Из-за ограничений

применения компьютерной томографии, связанных с контролепригодностью деталей малого раз-

мера и сложной формы, а также высокой стоимостью аппаратуры, применение томографа А1550

IntroVisor было ограничено проведением только апробирующих измерений. По результатам рент-

геновского контроля не обнаружен дефект на расстоянии 95 мм от начала точки сканирования.

Методические рекомендации по оценке дефектов по их индикатрисам рассеяния предусма-

тривают: проведение первичного этапа контроля раздельно-совмещенным преобразователем типа

«Дуэт» с углом ввода 61° с разных сторон сварного соединения с измерением индикатрисы рассея-

ния выявленного дефекта; анализ изменения амплитуды эхосигнала от выявленного дефекта; пред-

варительную идентификацию дефекта по типу на основании уровня (от амплитуды эхосигнала)

их фиксации; проведение уточняющего этапа контроля раздельно-совмещенным преобразователем

типа «Дуэт» с углом ввода 29° с разных сторон сварного соединения с измерением индикатрисы

рассеяния выявленного дефекта; принятие или отклонение гипотезы H0 (дефект плоскостной или

объемный); корреляционный анализ путем составления корреляционной матрицы и вычисления

множественной корреляции (конкордации) между парами кривых, а также оценки достоверности и

статистической значимости результатов вычисления коэффициентов корреляции и конкордации на

заданных уровнях значимости; подтверждение гипотезы H0; оценку качества сварного соединения;

занесение результатов контроля в базу данных.

Последовательность выполнения технологических операций по определению типа дефекта

при УЗК приведена на рис. 4.

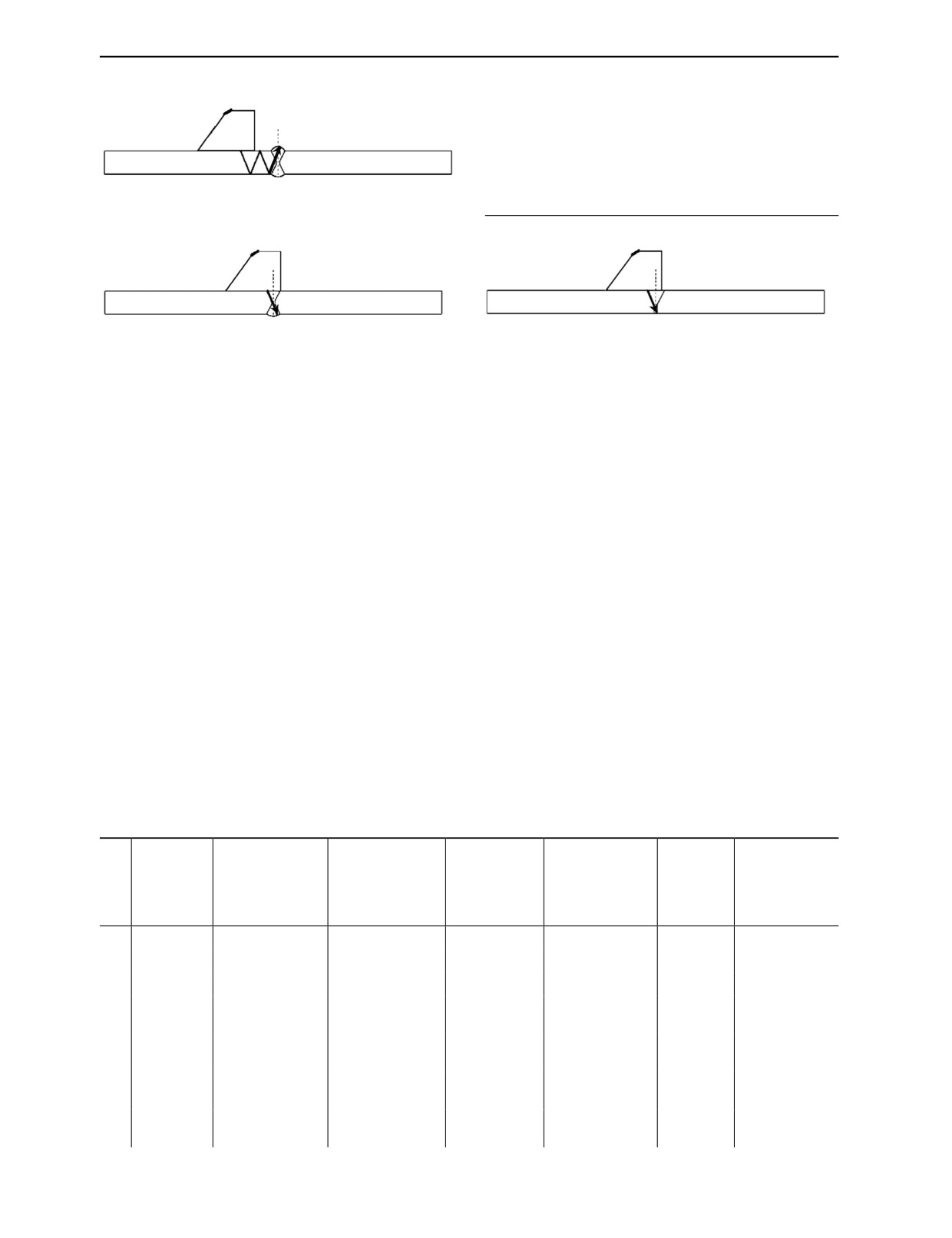

В соответствии с методикой УЗК производят выбор схемы прозвучивания с разных сторон

сварного соединения прямыми или отраженными лучами в зависимости от их типа, толщины,

конфигурации поверхностей контроля и противоположных поверхностей, наличия конструк-

тивных элементов, ограничивающих перемещение наклонных РС ПЭП типа «Дуэт» с углами

29 и 61°. На рис. 5, 6 представлены схемы прозвучивания, которые были использованы при из-

мерениях индикатрис рассеяния плоскостных и объемных дефектов, представленных в данной

работе.

Дефектоскопия

№ 5

2019

Повышение эффективности ультразвукового контроля...

15

Начало

Провести

первичные измерения

1.

(определить индикатрисы

рассеяния)

Провести

предварительную

2.

идентификацию

дефектов по типу

Провести

уточняющие измерения

3.

(выдвинуть гипотезу H0

о типе дефекта)

Выполнить

корреляционный

Сделать выводы

анализ (найти

Нет/

о типе дефектов (принять или

корреляционную

4.

Сомневаюсь

отклонить гипотезу H0

матрицу)

о типе дефекта)

Выделить плотно

Да

попарно

коррелирующие

кривые

Результат статистически

5.

Нет

Проверить

значимый

результаты через

коэффициент

конкордации

Да

6.

Оценить

Гипотеза

достоверность на

подтверждается

заданных уровнях

значимости α и β

Конец

Рис. 4. Блок-схема последовательности технологических операций по определению типа дефекта при УЗК.

а

б

Рис. 5. Схемы УЗК сварных соединений наклонным РС

в

ПЭП типа «Дуэт» с углом ввода 61°:

а — контроль со стороны 1, 2, Х-образная разделка, с

валиком усиления, однократно отраженным лучом; б —

контроль со стороны 4, 3, Х-образная разделка, с валиком

и без валика усиления, прямым лучом; в — контроль со

стороны 1, V-образная разделка, с валиком и без валика

усиления, прямым лучом.

Дефектоскопия

№ 5

2019

16

Р.Х. Рафиков

Рис. 6. Схемы УЗК сварных соединений наклонным РС

а

ПЭП типа «Дуэт» с углом ввода 29°:

а — контроль со стороны 1, 2, Х-образная разделка, с

валиком усиления, троекратно отраженным лучом; б —

контроль со стороны 1, 3, Х-образная разделка, без

валика/с валиком усиления, прямым/двукратно отражен-

ным лучом; в — контроль со стороны 2, 1, V-образная

разделка, без валика / с валиком усиления, прямым/дву-

кратно отраженным лучом.

б

в

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Индикатрисы рассеяния плоскостных и объемных дефектов, сведения по измерениям которых

приведены в табл. 1 (при применении РС ПЭП типа «Дуэт» с углом ввода 61°), представлены на

рис. 7, где каждая кривая — график, соответствующий N измерениями каждого образца (в данной

работе N ≥ 25). Однако данные измерения оказываются различимыми друг от друга в рамках при-

борной погрешности. В итоге каждая кривая — усредненный результат не менее 25 измерений.

Аналогично, отклонение среднего значения («усредненной» кривой) от имеющихся кривых на-

ходится в рамках приборной погрешности», то есть отклонение от других кривых в этих рамках.

В рамках этой погрешности мы можем брать любую интерполяционную кривую, которая будет

отличаться от каждой из 25 полученных кривых не более, чем на приборную погрешность. По-

строен ряд интерполяционных кривых в виде полиномов n-ой степени, где n — количество изме-

рений для каждой из 25 кривых. В итоге получаем 25 интерполяционных кривых. И для каждой

группы считаем «среднюю» кривую. Методика расчета заключается в следующем: берутся точки

на оси абсцисс x1, x2, ... и в каждой этой точке считаем значения y = y1(x1), y2(x2), … yn(xn) для каж-

дой интерполяционной кривой. Затем находим среднее арифметическое значение y(x) в каждой

точке xn. Если использовать такой метод, то получится, что мы провели не 7 измерений, а 175.

С точки зрения теории вероятностей и математической статистики такого количества измерений

достаточно, чтобы говорить о достоверности проделанной работы. По факту мы заменяем 25 од-

нотипных образцов на 25 однотипных измерений.

Таблица

1

Сведения по измерениям индикатрис рассеяния плоскостных и объемных дефектов при применении РС ПЭП

типа «Дуэт» с углом ввода 61º (рис. 7)

Размеры дефектов

Контроль

(∅, мм //ширина

Наличие валика

Сторона

(прямым и

№

Глубина залегания

Разделка

Дефект

— в, мм × длина

шва (с валиком,

контроля

однократно

ИР

дефектов — ∆, мм

кромок (Х, V)

— l, мм × высота

без валика)

(1, 2, 3, 4)

отраженным

— h, мм)

лучом)

1

Пора

∅ 2

4

X

Без валика

3

Прямым

2

Непровар

1×5×2

4

Х

Без валика

3

Прямым

3

Непровар

1×5×2

4

Х

С валиком

4

Прямым

Слошной

4

1×300×4

10

V

Без валика

1

Прямым

непровар

Сплошной

5

1×300×4

10

V

С валиком

1

Прямым

непровар

Однократно

6

Пора

∅ 2

14

X

С валиком

1

отраженным

Однократно

7

Пора

∅ 2

14

X

С валиком

2

отраженным

Дефектоскопия

№ 5

2019

Повышение эффективности ультразвукового контроля...

17

1

0,9

3

0,8

7

0,7

6

0,6

2

1

0,5

5

0,4

0,3

4

0,2

0,1

0

30

35

40

45

50

55

60

65

70

α, º

i

Рис. 7. Индикатрисы рассеяния плоскостных и объемных дефектов при измерениях пластиной с углом ввода ультразву-

ковой поперечной волны 61º РС ПЭП типа «Дуэт»:

U — амплитуда эхосигнала, αi — угол ввода ультразвука из i-й точки, град.

Сведения по измерениям индикатрис рассеяния плоскостных и объемных дефектов приведены в табл. 1.

Первым признаком предварительной идентификации дефектов, который легко измеряется и

выражается в простой форме, является уровень (от амплитуды эхосигнала) их фиксации. На рис. 7

видно, что фиксация плоскостных дефектов происходит на уровне 0,2, объемных — 0,5 (от ампли-

туды эхосигнала) и выше. При озвучивании вертикально ориентированных плоскостных дефектов

наклонным РС ПЭП типа «Дуэт» с углом ввода 61° гораздо легче различать полезные эхосигналы.

Это объясняется тем, что в этом случае трансформация объемной поперечной волны в головную

волну происходит на вертикальной поверхности [36] (рис. 8).

И

П

X

Y

Y

X

Z

α

1

3

2

Z

Рис. 8. Формирование эхосигнала трансформированными волнами на вертикальной поверхности для преобразователя с

углом ввода 61°:

объемная поперечная волна

боковая поперечная волна

трансформированная в головную волну

Далее производятся уточняющие измерения индикатрис рассеяния дефектов с разных сторон

сварного соединения, применяя РС ПЭП типа «Дуэт» с углом ввода 29°. Индикатриса рассеяния

плоскостных и объемных дефектов, сведения по измерениям которых приведены в табл. 2, пред-

ставлены на рис. 9.

Вторым признаком, который зависит от соотношения между параметрами акустического трак-

та (длиной волны, длительностью импульса, шириной пучка, ракурсом озвучивания), с одной

стороны, и размерами, конфигурацией, степенью шероховатости поверхности дефекта — с дру-

гой, является форма индикатрисы рассеяния. Индикатриса рассеяния объемных (кривые 1, 6 и 7

на рис. 9) и плоскостных (кривые 2—5) дефектов отличаются друг от друга формой. При озвучи-

вании плоскостного дефекта с разных сторон индикатрисы рассеяния (кривые 2—5) отличаются

друг от друга, а при озвучивании объемного дефекта — они могут практически совпадать: кривая

1 (со снятым валиком усиления шва), кривые 6, 7 (с валиком усиления шва). В соответствии с

предложенной методикой УЗК корреляционный анализ индикатрис рассеяния производится путем

составления корреляционной матрицы. В табл. 3 представлена корреляционная матрица индика-

трис рассеяния дефектов, которая получена из коэффициентов попарной корреляции Пирсона, где

каждый коэффициент отражает силу и характер взаимосвязи между двумя массивами данными

измерений (между кривыми).

Дефектоскопия

№ 5

2019

18

Р.Х. Рафиков

Таблица

2

Сведения по измерениям ИР плоскостных и объемных дефектов при применении РС ПЭП типа «Дуэт» с углом

ввода 29º (рис. 9)

Размеры дефектов (Ø,

Глубина

Наличие

Разделка

Сторона

Контроль

№

мм //ширина — в, мм

залегания

валика шва

Дефект

кромок

контроля

(прямым и многократно

ИР

× длина — l, мм ×

дефектов —

(с валиком,

(Х, V)

(1, 2, 3, 4)

отраженным лучом)

высота — h, мм)

∆, мм

без валика)

1

Пора

∅ 2

4

Х

Без валика

1

Прямым

2

Непровар

1×5×2

4

Х

Без валика

3

Прямым

Сплошной

3

1×300×4

10

V

Без валика

1

Прямым

непровар

4

Непровар

1×5×2

24

X

С валиком

4

Двукратноотраженным

Сплошной

5

1×300×4

30

V

С валиком

1

Двукратноотраженным

непровар

6

Пора

∅ 2

34

X

С валиком

1

Троекратноотраженным

7

Пора

∅ 2

34

X

С валиком

2

Троекратноотраженным

1

4

0,9

0,8

0,7

0,6

2

0,5

6

5

7

0,4

3

0,3

1

0,2

0,1

0

5

10

15

20

25

30

35

40

45

50

55

α, º

i

Рис. 9. Индикатрисы рассеяния плоскостных и объемных дефектов при измерениях пластиной с углом ввода ультразву-

ковой поперечной волны 29 º РС ПЭП типа «Дуэт»:

U — амплитуда эхосигнала; αi — угол ввода ультразвука из i-й точки, град.

Сведения по измерениям индикатрис рассения плоскостных и объемных дефектов приведены в табл. 2.

Индикатрисы рассеяния, относящиеся к объемному типу дефекта, более плотно коррелируют друг

с другом, чем относящиеся к плоскостному. Из таблицы видно, что наиболее плотно попарно коррели-

руют кривые 1, 6 и 7 (см. рис. 9), соответствующие объемному типу дефекта, что подтверждает пред-

ложенную методику УЗК на основе дополнительной информации об их индикатрис рассеяния.

Таблица

3

Корреляционная матрица индикатрис рассеяния дефектов

Номера кривых (ИР дефектов)

1

2

3

4

5

6

7

1

1

0,45

0,38

0,56

0,41

0,84

0,88

2

1

0,43

0,35

0,63

0,37

0,35

3

1

0,26

0,61

0,33

0,35

4

1

0,34

0,55

0,57

5

1

0,33

0,36

6

1

0,85

7

1

Дефектоскопия

№ 5

2019

Повышение эффективности ультразвукового контроля...

19

Для уточнения полученного результата следует вычислять множественную корреляцию (кон-

кордацию) для группы попарно коррелирующих кривых, а также для группы кривых, показываю-

щих слабый или средней уровень силы попарной корреляции. В приведенном примере расчетный

коэффициент конкордации для группы наиболее плотно попарно коррелирующих кривых (кривые

1, 6 и 7) равен 0,83, что подтверждает наличие плотной связи между ними. Расчетный коэффициент

конкордации для кривых 2, 3, 4 и 5 равен 0,41, что говорит о более слабой связи между указанны-

ми индикатрисами рассеяния. Расчет коэффициента конкордации уточняет результаты первичного

корреляционного анализа. Оценка статистической значимости результатов вычисления коэффици-

ентов корреляции и конкордации производится на заданных уровнях значимости α = 0,05 и β = 0,05,

где α и β — вероятности ошибок первого и второго рода соответственно.

Дополнительно достоверность результатов может быть проверена с помощью сопоставления

полученных результатов с базой данных ранее выполненных измерений и их результатов. Такая

проверка приобретает практическую актуальность при использовании автоматизированных ком-

пьютерных программ, выполняющих измерения и оценку типа дефекта на основе дополнительной

информации об их индикатрисах рассеяния.

Значительные отличия индикатрис рассеяния объемных и плоскостных дефектов позволяют

практически свести на нет случайные отклонения в их построении, что гарантирует достоверность

оценки. Результаты, полученные в данной работе с помощью устройства [26], хорошо согласуются

с ранее полученными экспериментальными данными [36, 37].

Научная новизна работы заключается в следующем: развита методология оценки индикатрисы

рассеяния дефекта, основанная на анализе амплитуды эхосигналов, расчете глубины залегания де-

фекта и угла ввода преобразователя при его перемещении по поверхности изделия с последующей

оценкой индикатрисы рассеяния; сформулирована концепция определения типов дефектов по их

индикатрисам рассеяния на основе корреляционного анализа и оценке достоверности вычисления

коэффициентов корреляции и конкордации на заданных уровня значимости.

ЗАКЛЮЧЕНИЕ

Определены дополнительные информационные признаки, позволяющие идентифицировать

дефекты по типу (объемные, плоскостные). Для уточнения результатов идентификации дефектов

вычислена множественая корреляция (конкордация) для группы попарно коррелирующих кри-

вых 1, 6 и 7, а также для группы кривых 2, 3, 4 и 5, показывающих слабый или средней уровень

силы попарной корреляций. Индикатрисы рассеяния, относящиеся к объемному типу дефекта,

более плотно коррелируют друг с другом, чем относящиеся к плоскостному. Проведена оценка

статистической значимости результатов вычисления коэффициентов корреляции и конкордации

на заданных уровнях значимости α = 0,05 и β = 0,05. Составлены корреляционные матрицы для

полученных индикатрис рассеяния дефектов. Дополнительно достоверность результатов может

быть проверена с помощью сопоставления полученных индикатрис рассеяния с базой данных

ранее выполненных измерений при использовании автоматизированных компьютерных про-

грамм, выполняющих измерения и оценку типа дефекта на основе дополнительной информации

об их индикатриссах рассеяния.

СПИСОК ЛИТЕРАТУРЫ

1. Ермолов И.Н., Вопилкин А.Х., Рыжов-Никонов В.И. Сб. материалов научно-техн. конф. «Вопросы

методики и техники ультразвуковой спектроскопии». Каунас, 1973. С. 19.

2. Щербинский В.Г., Белый В.Е. Новый информационный признак характера дефектов при ультра-

звуковом контроле // Дефектоскопия. 1975. № 3. С. 27—37.

3. Вопилкин А.Х. Дифракционные методы в ультразвуковом неразрушающем контроле. М.: Изд-во

НТО «Приборпром», 1989. 73 с.

4. Гурвич А.К., Дымкин Г.Я., Цомук С.Р. Новый информативный признак формы дефекта // Дефек-

тоскопия. 1990. № 11. С. 3—7.

5. Перевалов С.П. Изучение геометрических и акустических характеристик эрозионных отражате-

лей // Дефектоскопия. 1994. № 9. С. 15—31.

6. Ермолов И.Н., Вопилкин А.Х., Бадалян В.Г. Эволюция средств и методов определения формы и

размеров дефектов при ультразвуковом контроле // Контроль. Диагностика. 2003. № 2. С. 6—27.

7. Вопилкин А.Х., Бадалян В.Г., Базулин Е.Г. Ультразвуковая дефектометрия металлов с применением

голографических методов. М.: ООО НПЦ «Эхо +», 2008. С. 27—28.

8. Бадалян В.Г., Базулин Е.Г., Вопилкин А.Х. и др. Ультразвуковая дефектометрия металлов с при-

менением голографических методов / Под общ. ред. А.Х. Вопилкина. М.: Машиностроение, 2008. 368 с.

Дефектоскопия

№ 5

2019

20

Р.Х. Рафиков

9. Базулин Е.Г., Голубев А.С., Коколев С.А. Применение ультразвуковой антенной решетки для реги-

страции эхосигналов методом двойного сканирования для получения изображений дефекта // Дефекто-

скопия. 2009. № 2. С. 18—32.

10. Braconnier D. Detailed Study of Inspecting Thick Parts Using Large Aperture Phased Arrays and DDF

/ D. Braconnier, S. Okuda, G. Dao. 7th International Conference on NDE in Relation to Structural Integrity for

Nuclear and Pressurized Components. Yokohama, Japan. 12—15 May. 2009.

11. Коновалов Н.Н., Мелешко Н.В. Визуализация дефектов сварных соединений при ультразвуковом

контроле фазированными антенными решетками // MEGATECH Новые технологии в промышленной

диагностике и безопасности. № 2—3. 2011. С. 24—28.

12. ISO/DIS 16827: 2012 Non-destructive testing - Ultrasonic testing - Characterization and sizing of

discontinuities.

13. Мелешко Н.В. Исследование и разработка технологии ультразвукового контроля сварных со-

единений с применением дефектоскопов с антенными решетками (на примере контроля сварных со-

единений грузоподъемных машин) / Дис. … канд. техн. наук. 05.11.13. М.: НУЦ «КАСКАД» МГУПИ,

2012. 101 с.

14. Коновалов Н.Н., Мелешко Н.В. Измерение фактической высоты непроваров в односторонних

стыковых сварных соединениях с помощью ультразвуковых дефектоскопов с антенными решетками //

В мире НК. 2013. № 1. С. 45—47.

15. Базулин Е.Г. Восстановление изображения отражателей методом C-SAFT при многократном

отражении эхосигналов от границ цилиндрического объекта контроля // Дефектоскопия. 2013. № 2.

С. 23—42.

16. Щербинский В.Г. Технология ультразвукового контроля сварных соединений. Санкт-Петербург:

СВЕН, 2014. 495 с.

17. Базулин Е.Г. Разработка системы эксплуатационного ультразвукового неразрушающего контроля

повышенной информативности с применением антенных решеток / Дис

канд./д-ра техн. наук. НПЦ

«Эхо+». Москва, 2014.

18. Методические рекомендации о порядке проведения ультразвукового контроля металлических

конструкций технических устройств, зданий и сооружений. Серия 32. Вып. 11. Колл. авт. М.: Открытое

акционерное общество «Научно-технический центр по безопасности в промышленности», 2015. 106 с.

19. Базулин Е.Г., Вопилкин А.Х., Тихонов Д.С. Повышение достоверности ультразвукового контроля

Часть 1. Определение типа несплошности при проведении ультразвукового контроля антенными решет-

ками // Контроль. Диагностика, 2015. № 8. С. 7—21.

14.02.2019).

21. Алешин Н.П., Белый В.Е., Вопилкин А.X. и др. Методы акустического контроля металлов. Под

ред. Н. П. Алешина. М.: Машиностроение, 1989. 456 c.

22. Гурвич А.К., Кузьмина Л.И. Индикатрисы рассеяния как источник дополнительной информации

о выявленных дефектах // Дефектоскопия. 1970. № 6. С. 47—56.

23. Немытова О.В., Ринкевич А.Б., Перов Д.В. Способ определения типа дефекта в металлических

изделиях / Патент РФ № 2524451, G01N29/00 27.07.2014. Бюл. № 21.

24. Wustenberg H. A., Mundry E. Nondestructive testing. 1973, marsh, 36.

25. Krautkramer J. And H. Werkstoffprufung mit ultrashall. Funfte, Neubearbeitete Auflage unter Mitarbeit

von. Springer-Verlag Berlin, Heidelberg, New York, London, Paris, Tokyo, 1986.

26. Безопасность России. Правовые, социально-экономические и научно-технические аспекты.

Безопасность промышленного комплекса / Колл. авт. М.: МГФ «Знание», Государственное унитарное

предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора Рос-

сии», 2002. 464 с.

27. Коновалов Н.Н., Рафиков Р.Х., Преображенский М.Н. Способ определения формы индикатри-

сы рассеяния дефекта при ультразвуковом контроле и устройство для его осуществления / Патент РФ

№ 2581083, 10.04.2016. Бюл. № 10.

28. Ланге Ю.В., Воронков В.А. Контроль неразрушающий акустический. Термины и определения /

Справочник. М.: Авторское издание, 2003. 120 с.

29. Разыграев Н.П., Разыграев А.Н. Приемочный и эксплуатационный ультразвуковой контроль го-

ловными волнами эхо-методом // В мире НК. 2007. № 4. С. 8—12.

30. Ермолов И.Н., Разыграев В.Г., Щербинский В.Г. Использование акустических волн головного

типа для ультразвукового контроля // Дефектоскопия. 1978. № 1. С. 33—40.

31. Мелешко Н.В., Рафиков Р.Х. Оценка возможности замены на ультразвуковой метод радиаци-

онного контроля различного типа сварных соединений в конструкциях судов. Сборник трудов науч-

но-практической конференции «Актуальные проблемы приборостроения, информатики и социально-

экономических наук». М.: МГУПИ, 2013. С. 96—103.

32. Самокрутов А.А., Шевалдыкин В.Г. Сканирование в ультразвуковой томографии // В мире НК.

2010. № 3(49). С. 7—10.

Дефектоскопия

№ 5

2019

Повышение эффективности ультразвукового контроля...

21

33. ГОСТ 14806—80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соеди-

нения сварные. Основные типы, конструктивные элементы и размеры (с изм. № 1 от декабря 1990).

Взамен ГОСТ 14806—69. Введ. 01.07.1981. М.: Изд-во стандартов, 1981. 37 с.

34. ОСТ5-9153-84 Соединения сварных корпусных конструкций. Дуговая сварка алюминиевых

сплавов в защитных газах. Основные положения. Взамен ОСТ5.9153-73. Введ. 01.01.1986. М.: Изд-во

стандартов, 1986. 85 с.

35. Воронков В.А., Воронков И.В., Козлов В.Н., Самокрутов А.А., Шевалдыкин В.Г. О применимости

технологии антенных решеток в решении задач УЗК опасных производственных объектах // В мире НК.

2011. № 1(51). С. 64—70.

36. Рафиков Р.Х. Влияние глубины залегания угловых отражателей на угол максимума их индика-

трис рассеяния // Контроль. Диагностика. 2016. № 11. С. 34—41.

37. Коновалов Н.Н., Рафиков Р.Х., Преображенский М.Н., Макаров С.А. Определение характе-

ра дефектов металла и сварных соединений с использованием пьезопреобразователей. Академия

ГПС МЧС России // Технологии техносферной безопасности. 2015. Вып. 4 (62). 5 с. http://agps-2006.

Дефектоскопия

№ 5

2019