Магнитные методы

УДК 620.179.14

СОПОСТАВЛЕНИЕ МАГНИТНЫХ ПАРАМЕТРОВ ЗАКАЛЕННЫХ ТРУБНЫХ

СТАЛЕЙ С ОСТАТОЧНЫМИ МАКРО- И МИКРОНАПРЯЖЕНИЯМИ,

ОПРЕДЕЛЕННЫМИ РЕНТГЕНОВСКИМ МЕТОДОМ

© 2019 г. Э.С. Горкунов1,*, С.М. Задворкин1,**, Л.С. Горулева1,***

1Институт Машиноведения УрО РАН, Россия 620049 Екатеринбург, ул. Комсомольская, 34

E-mail: *ges@imach.uran.ru; **zadvorkin@imach.uran.ru; ***sherlarisa@yandex.ru

Поступила в редакцию 18.12.2018 г.; после доработки 15.03.2019;

принята к публикации 22.03.2019

Методами рентгеноструктурного анализа определены остаточные микро- и макронапряжения в закаленных и отпу-

щенных с разных температур трубных сталей марок 22ХГ2А, 30ХМА, 32Г2. Показана необходимость определения не

только остаточных макронапряжений, как это предписывается существующими нормативными документами, но и

микронапряжений, которые характеризуют экстремальные значения остаточных напряжений. Изучена возможность

использования магнитных параметров в целях оценки остаточных микро- и макронапряжений. Установлено, что коэр-

цитивная сила, максимальная магнитная проницаемость и параметры магнитных шумов Баркгаузена могут быть исполь-

зованы в качестве информативных параметров для оценки микронапряжений.

Ключевые слова: неразрушающий метод, остаточные напряжения, магнитные параметры, трубные стали.

DOI: 10.1134/S0130308219050038

ВВЕДЕНИЕ

Неразрушающие методы активно применяются для контроля и диагностики состояния сталь-

ных конструкций [1]. Особым аспектом такого контроля является определение параметров напря-

женно-деформированного состояния этих конструкций, в том числе и остаточных напряжений.

Важность оценки уровня остаточных напряжений обусловлена тем, что они могут достигать вели-

чин, сравнимых с пределом текучести, и привести к образованию трещин, короблению и в конеч-

ном итоге к разрушению изделия [2—5]. В частности, величина остаточных напряжений является

одним из «сдаточных» параметров для трубной продукции [6]. В связи с этим создание и совер-

шенствование неразрушающих методов оценки остаточных напряжений является важной задачей.

Н.Н. Давиденков предложил следующую классификацию остаточных напряжений, основан-

ную на их влиянии на вид рентгенограмм: макронапряжения, микронапряжения и статические

искажения решетки [7]. Макронапряжения (или напряжения I рода) уравновешиваются в объеме

всего изделия и вызывают сдвиг центра тяжести интерференционных линий на рентгенограм-

мах. Микронапряжения (напряжения II рода) уравновешиваются в объеме зерна (кристаллита),

или нескольких блоков (субзерен) и приводят к уширению линий. При наличии статических ис-

кажений (напряжений III рода), которые уравновешиваются в пределах небольших групп атомов,

уменьшается интенсивность интерференционных линий и возрастает диффузный фон. При этом

Н.Н. Давиденков подчеркивает, что природа всех остаточных напряжений одинаковая и заключа-

ется в смещении атомов из идеальных положений в кристаллической решетке [7]. Из определений

Н.Н. Давиденкова следует, что макронапряжения характеризуют среднюю величину остаточных

напряжений в облучаемом объеме, а микронапряжения — диапазон изменения остаточных напря-

жений, то есть экстремальные значения остаточных напряжений

В настоящее время в России стандартизованы ультразвуковые и дифракционные неразрушающие

методы определения остаточных напряжений (см., напр., ГОСТ Р 54093—2010, ГОСТ Р 52731—2007).

Аналогичные стандарты существуют и в зарубежных странах (ASTM E2860—12, ASTM E915—16,

EN 15305, XPA 09-286, SAE standard J784a). Для ультразвуковых методов характерна невысокая чув-

ствительность к параметрам напряженного состояния. Кроме того требуется хороший акустический

контакт с контролируемым объектом, то есть нужна специально подготовленная поверхность, что за-

частую невозможно обеспечить, например, в производственных условиях. Из дифракционных мето-

дов наиболее часто используется рентгеновский метод. Метод рентгеноструктурного анализа (РСА)

является прямым методом, который позволяет определить деформацию кристаллической решетки,

из которой по закону Гука можно рассчитать остаточные напряжения, но только в тонком поверх-

ностном слое толщиной не более нескольких десятков микрометров. Кроме того, применение рент-

геновского метода требует сложного прецизионного оборудования и накладывает ограничения в его

использовании в соответствии с нормами радиационной безопасности.

Сопоставление магнитных параметров закаленных трубных сталей...

23

Существующие стандарты регламентируют определение только макронапряжений. В работе

[8] на примере закаленных и отпущенных при 250 °С трубных сталей 22ХГ2А, 30ХМА и 32Г2

показано, что величина макронапряжений не всегда адекватно отражает реальное напряженное

состояние контролируемого изделия, и оценка остаточных напряжений только по величине ма-

кронапряжений представляется недостаточной. Сделан вывод, что для получения более полной

информации об остаточных напряжениях следует использовать результаты определения как макро-

напряжений, так и микронапряжений.

В последнее время развиваются другие неразрушающие методы, основанные на измерении

магнитных характеристик контролируемого объекта, таких как коэрцитивная сила, магнитная про-

ницаемость, параметры магнитных шумов Баркгаузена (МШБ) [9—11]. В настоящей работе из-

учена возможность использования магнитных параметров в целях оценки остаточных макронапря-

жений и микронапряжений на примере закаленных и отпущенных с разных температур трубных

сталей марок 22ХГ2А, 30ХМА и 32Г2.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ И ОБРАЗЦЫ

Объектами исследования являлись трубные стали трех марок: 22ХГ2А, 30ХМА и 32Г2. Хими-

ческий состав сталей, определенный с помощью спектрометра SPECTROMAXх, указан в таблице.

Образцы подвергали закалке с температуры 860 °С в воду. В отличие от работы [8], где макро- и

микронапряжения изменялись путем варьирования диаметра рентгеновского пучка, в настоящей

работе для варьирования остаточных напряжений проводили ступенчатый отпуск в течение 2 часов

с охлаждением в печи в диапазоне температур от 100 до 650 °С с шагом 50 °С. Термообработку

проводили в защитной атмосфере аргона, что позволило избежать окисления при высокой темпе-

ратуре. В закаленном состоянии и после каждого шага отпуска определяли остаточные макро- и

микронапряжения методом рентгеноструктурного анализа и проводили измерения магнитных ха-

рактеристик образцов. Ступенчатый отпуск образца позволяет избежать влияния различий варьи-

рования химического состава образцов в пределах марки стали.

Таблица

1

Химический состав исследованных сталей, %

Марка стали

С, %

Mn, %

Si, %

Cr, %

Mo, %

S, %

P, %

Ni, %

Cu, %

22ХГ2А

0,28

1,35

0,27

0,88

0,08

≤ 0,004

0,013

0,080

0,18

30ХМА

0,30

0,48

0,25

0,93

0.16

≤ 0,004

0,010

0,125

0,22

32Г2

0,32

1,25

0,27

0,13

0,02

≤ 0,004

0,013

0,120

0,20

Рентгеноструктурный анализ образцов проводили с помощью дифрактометра SHIMADZU

XRD 7000 с использованием монохроматизированного Кα-излучения хромового анода. Дифрак-

тометр был оснащен системой поликапиллярной оптики, позволяющей получить параллельный

рентгеновский пучок диаметром 10 мм. Двойной угол дифракции линии (211) α-фазы в хромовом

излучении равен примерно 156°. При этом толщина слоя, дающего 90 % интенсивности рентгенов-

ского рефлекса (211), составляет примерно 15 мкм. Для корректного сопоставления результатов

определения остаточных напряжений при различных температурах отпуска съемку проводили с

одного и того же участка каждого образца.

Макронапряжения определяли стандартизованным методом наклонной съемки (метод «sin2ψ»)

(ГОСТ Р 54093—2010, EN 15305, XPA 09-286). Для реализации метода «sin2ψ» получали дифрак-

тограммы от исследуемого образца при нескольких значениях угла между брэгговской плоскостью

(211) и нормалью к поверхности образца ψ (ψ = 0°; 15°; 30°; 45°). Для каждого значения ψ опре-

деляли двойной угол дифракции, соответствующий центру тяжести дифракционного максимума

(211). Величина макронапряжений вычисляется по формуле [12,13]:

E⋅ctgΘ

(2Θ

−2Θ

)

0

0

ψ

σ

=

,

(1)

ϕ

2

2(1

+µ ⋅sin

ψ

где μ — коэффициент Пуассона; Е — модуль нормальной упругости (модуль Юнга); 2Θ0 — центр

тяжести рефлекса (211) при ψ = 0°; 2Θψ — центр тяжести линии (211) при наклонной съемке

(ψ ≠ 0°). Углы Θ0, Θψ выражены в радианах. Для сталей Е ≈ 222 ГПа, μ ≈ 0,28 [14].

Дефектоскопия

№ 5

2019

24

Э.С. Горкунов, С.М. Задворкин, Л.С. Горулева

Отметим, что для исследуемых образцов зависимости 2Θψ от sin2ψ хорошо описываются ли-

нейной функцией. Это свидетельствует о незначительном градиенте напряжений по глубине в по-

верхностном слое образцов.

Для определения микронапряжений (σмикро) анализировали профиль рентгеновского рефлекса

(211) при ψ = 0°, используя метод моментов Вильсона [12]. Метод моментов основан на анализе

симметрии дифракционной линии. Чем больше момент второго порядка, тем больше ассиметрия

рентгеновского рефлекса и, соответственно, больше величина микронапряжений. Методика рас-

чета заключается в следующих операциях: учет углового фактора интенсивности, учет фона, раз-

деление спектрального дублета и вычисление положения центра тяжести рентгеновского рефлекса.

Следующим этапом вводят расстояние х от центра тяжести (для которого х = 0) в углах 2Θ, выра-

женных в радианах. Профиль линии обрезают в равноудаленных от центра тяжести точках x1 и х2 и

тем самым задают интервал вычисления момента второго порядка 2хn. Этот интервал разбивают на

2n равных участков и измеряют в произвольных единицах интенсивности Ik, отвечающие каждому

k-ому участку. Момент второго порядка вычисляется по формуле:

n

n

2

2

W x)

=

(

∑

I

k

⋅

k

∑

I

k

)⋅(∆x)

,

(2)

−

n

−

n

где Δx = 2xn /2n — шаг разбиения интервала 2xn, рад.

Вычисления W(x) проводят для ряда уменьшающихся интервалов 2xn. Затем строят график

зависимости W(x) от 2xn. Согласно [12]:

__

2

W

2

2

W(2Θ)

=m⋅λ⋅∆

2

Θ

(2

⋅π

⋅D

⋅

cosΘ

0

)

+4⋅ε

tg

Θ

0

(3)

Здесь m — константа, зависящая от формы областей когерентного рассеяния и индексов кристал-

лографической плоскости (для области когерентного рассеяния сферической формы m = 1,209);

λ — длина волны; Θ0 — брэгговский угол, отвечающий центру тяжести интерференционной ли-

нии; 2ΔΘ — угловой интервал, для которого вычисляется момент второго порядка; DW — эффек-

2

тивный размер области когерентного рассеяния;

ε

— средний квадрат микродеформаций (микро-

искажений) кристаллической решетки.

Формулу (3) можно представить в виде:

W x)

=A⋅2x

+B

,

(4)

n

__

2

2

2

W

где

B=4⋅ε

⋅ tg

Θ

и

A=m⋅λ

(2⋅π

⋅D

⋅

cos

Θ

)

0

0

При достаточно больших величинах х зависимости W(x) от 2xn линейны. По тангенсу угла на-

клона линейного участка можно определить значение параметра А. Зная величину А, можно рас-

считать эффективный размер области когерентного рассеяния (участка материала, рассеивающего

лучи как идеальный кристалл) по формуле:

W

2

D

=m⋅λ

(2

⋅π

⋅A⋅

cosΘ

).

(5)

0

Анализ профиля линии позволяет не только оценить остаточные напряжения, но и средний

размер областей когерентного рассеяния, то есть величину, обратную плотности дефектов кристал-

лического строения.

Пересечение продолжения линейного участка зависимости W(x) от 2xn с осью ординат опреде-

ляет значение параметра В:

__

2

2

B=4⋅ε

⋅ tg

Θ

0

(6)

В результате, средний квадрат микроискажений кристаллической решетки

__

2

B

ε

=

(7)

4

⋅ tgΘ0

Рассчитав средний квадрат микроискажений кристаллической решетки, можно определить ми-

кронапряжения, используя формулу, аналогичную формуле (1):

__

2

E

σ

микро

=± ε

⋅

(8)

(1

+µ)

Дефектоскопия

№ 5

2019

Сопоставление магнитных параметров закаленных трубных сталей...

25

Формула (8) справедлива в предположении, что в термообработанных сталях существуют оста-

точные напряжения растяжения-сжатия. Это подтверждается исследованиями Л.И. Лысака [15].

Магнитные характеристики образцов (коэрцитивную силу Hc, максимальную магнитную прони-

цаемость µмакс) определяли из начальных кривых намагничивания и предельных петель магнитного

гистерезиса на магнитно-измерительном комплексе Remagraph C-500, который реализует измере-

ния по схеме пермеаметра. Напряженность внутреннего магнитного поля достигала ± 600 А/см.

Напряженность внутреннего магнитного поля образца измеряли с помощью С-образного магнит-

ного потенциалметра. Применение схемы пермеаметра, С-образного магнитного потенциалметра

и измерительной катушки индукции с компенсацией влияния воздушного зазора обеспечило опре-

деление магнитных характеристик вне зависимости от формы и размера образцов. Магнитное поле

прикладывалось вдоль длинной оси образца. Магнитные измерения проводили на тех же участках

образцов, на которых определяли остаточные напряжения. Перед каждым измерением образец раз-

магничивали. Погрешность измерения поля и индукции не превышала 3 %, погрешность определе-

ния максимальной магнитной проницаемости составляла не более 6 %.

С применением анализатора магнитных шумов Баркгаузена (МШБ) MICROSCAN 600 опреде-

ляли параметры МШБ, а именно среднеквадратичное значение напряжения МШБ (U) и число скач-

ков Баркгаузена (N) при частоте перемагничивания 115 Гц в пакете из 10 циклов. Выбор частоты

перемагничивания, согласно инструкции к прибору, был обусловлен максимальным отношением

сигнал/шум. Частота перемагничивания была выбрана по максимальному отношению сигнал/шум.

При измерении параметров МШБ образец намагничивали вдоль длинной оси, используя наклад-

ной преобразователь анализатора. Для каждого образца проводили по пять серий измерений U и N

с переустановкой датчика, полученные результаты усредняли. Максимальное отклонение измерен-

ных значений U и N от средних не превышает 8 и 1 % соответственно.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

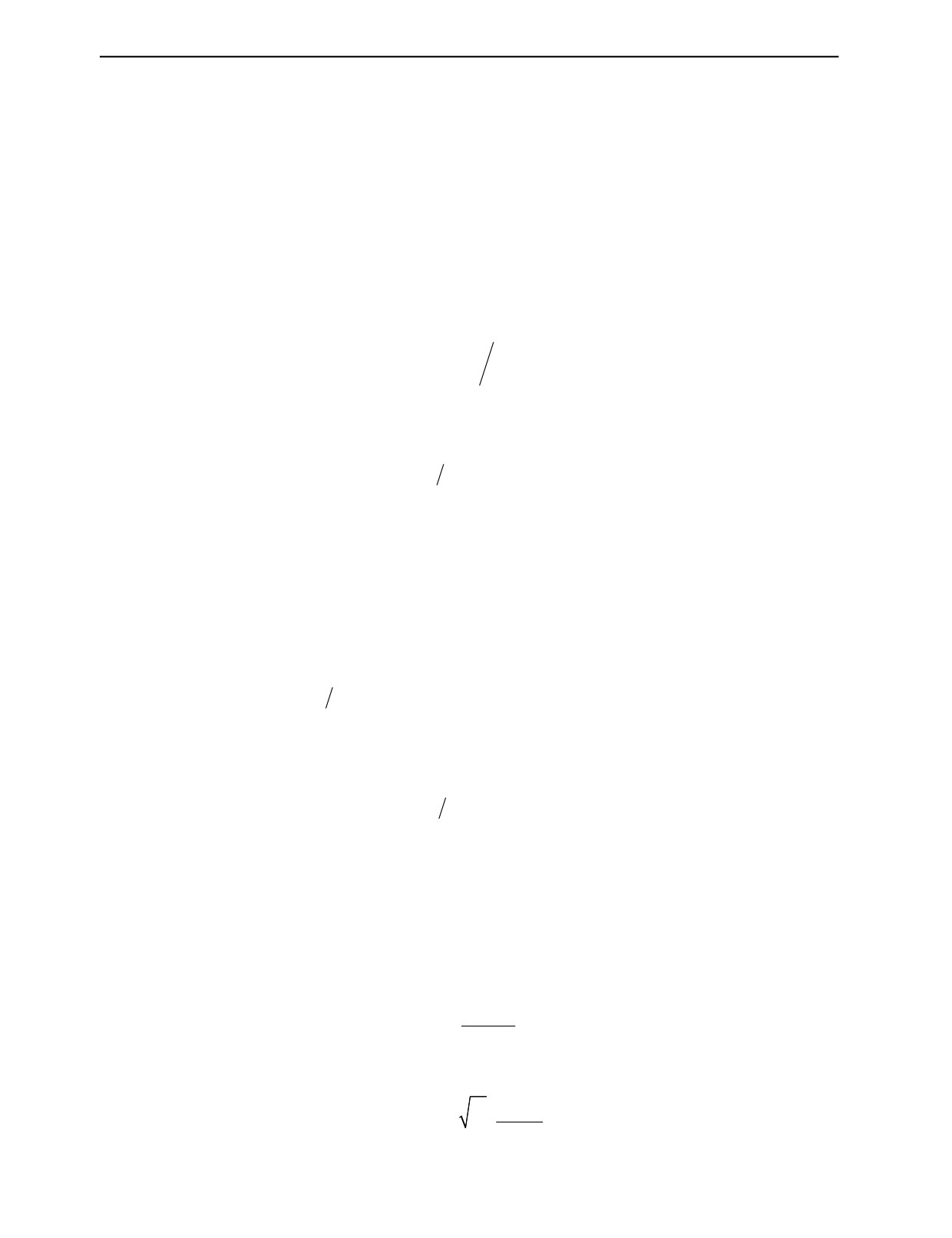

На рис.1 представлены зависимости остаточных напряжений (как макро-, так и микронапряже-

ний) от температуры отпуска. Видно, что для всех сталей величины макронапряжения значительно

меньше по модулю соответствующих значений микронапряжений при варьировании температу-

ры отпуска. Макронапряжения в облучаемом объеме при температурах отпуска выше 200 оС для

трубных сталей 22ХГ2А, 30ХМА и 32Г2 принимают значения, близкие к нулю. Микронапряжения

а

б

300

300

200

200

100

100

0

0

-100

-100

-200

-200

-300

-300

0

200

400

600

0

200

400

600

T

, ºС

Tотп, ºС

отп

в

300

200

Рис. 1. Остаточные напряжения в трубных сталях в

100

зависимости от температуры отпуска:

22ХГ2А (а); 30ХМА (б); 32Г2 (в) (□ — макронапряжения,

0

■ — микронапряжения).

-100

-200

-300

0

200

400

600

Tотп, ºС

Дефектоскопия

№ 5

2019

26

Э.С. Горкунов, С.М. Задворкин, Л.С. Горулева

с ростом температуры отпуска монотонно уменьшаются в 3,7, 4 и 4,8 раз для сталей 30ХМА, 22ХГ2А

и 32Г2 соответственно. Такое поведение зависимостей микронапряжений от температуры отпуска

обусловлено влиянием ряда факторов. При отпуске до 200—250 оС микронапряжения изменяются

незначительно, что происходит в результате совместного действия уменьшающихся закалочных на-

пряжений, обусловленных γ→α-превращением и неоднородным охлаждением металла при закалке,

и увеличивающихся когерентных напряжений, связанных с образованием мелкодисперсных кар-

бидов. При увеличении Тотп наряду с дальнейшим уменьшением закалочных напряжений и росте

когерентных напряжений, дисперсионные напряжения, обусловленные напряжением на межфазных

границах кристаллических решеток частиц цементита и ферромагнитной матрицы, увеличиваются,

что приводит, соответственно, к уменьшению микронапряжений в целом [15].

В то время как макронапряжения, то есть средние значения величины остаточных напряжений

в облучаемом объеме, близки к нулю, диапазон изменения остаточных напряжений (микронапря-

жения) в облучаемой области достигает нескольких сотен МПа. Известно, что образование очагов

зарождения трещин, согласно дислокационным моделям процесса разрушения [16], происходит в

объемах, соизмеримых с размером зерна. Согласно устоявшимся представлениям [17], очаги раз-

рушения локализуются в материале на дефектах разных масштабов. Поскольку микронапряжения

характеризуют экстремальные значения остаточных напряжений, их определение является важ-

ным для оценки суммарных напряжений (остаточных и рабочих), возникающих в процессе экс-

плуатации изделия.

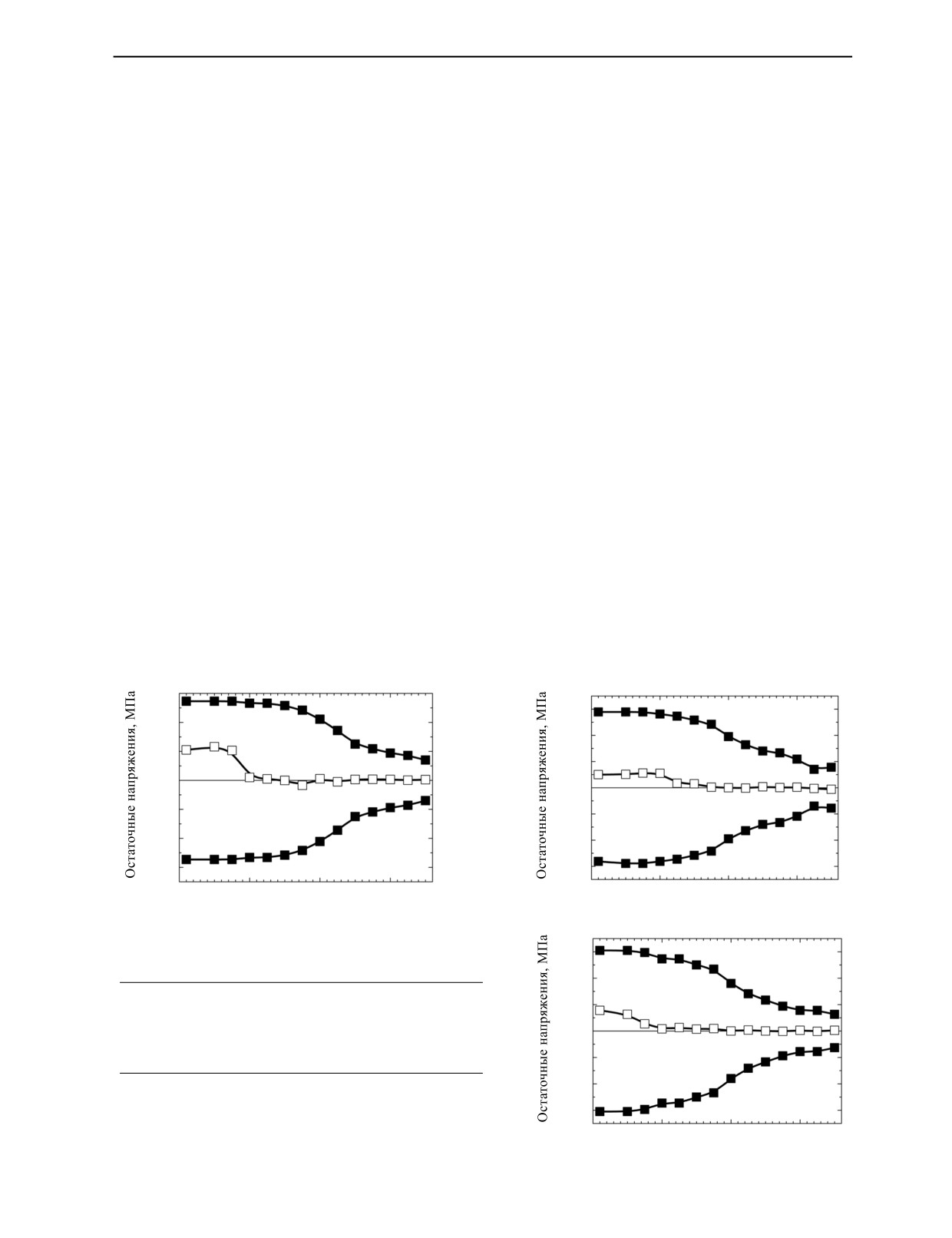

На рис. 2 представлены зависимости магнитных параметров от температуры отпуска. Процес-

сы, происходящие в закаленных сталях при увеличении температуры отпуска, по-разному влияют

а

б

25

900

750

H

с

24

Hс

20

600

20

600

15

450

16

μмакс

μмакс

10

300

300

12

375

900

800

375

N

N

600

600

350

360

400

300

U

345

U

325

200

0

330

0

0

200

400

600

0

200

400

600

Tотп, ºС

Tотп, ºС

в

24

H

900

с

20

16

600

12

μ

макс

300

8

Рис. 2. Зависимость магнитных параметров от темпе-

ратуры отпуска для трубных сталей:

22ХГ2А (а); 30ХМА (б); 32Г2 (в).

380

N

750

360

500

340

U

250

320

0

0

200

400

600

Tотп, ºС

Дефектоскопия

№ 5

2019

Сопоставление магнитных параметров закаленных трубных сталей...

27

на их магнитные параметры [18]: коэрцитивная сила, число скачков МШБ уменьшаются, а макси-

мальная магнитная проницаемость и среднеквадратичное значение напряжений МШБ, напротив,

возрастают. Отметим, что для сталей 30ХМА и 32Г2 на зависимостях Нс(Тотп) и µмакс(Тотп) заметны

экстремумы при температуре отпуска около 500—550 оС, связанные с выделением и коагуляцией

частиц карбидов [19].

На рис. 1 и 2 видно, что макронапряжения в облучаемом объеме при температурах отпуска

выше 200 оС в исследованных нами образцах близки к нулю, в то время как микронапряжения как

и магнитные параметры продолжают достаточно интенсивно изменяться. Таким образом, можно

сделать вывод о том, что определяемые нами магнитные параметры лучше коррелируют с величи-

ной микронапряжений.

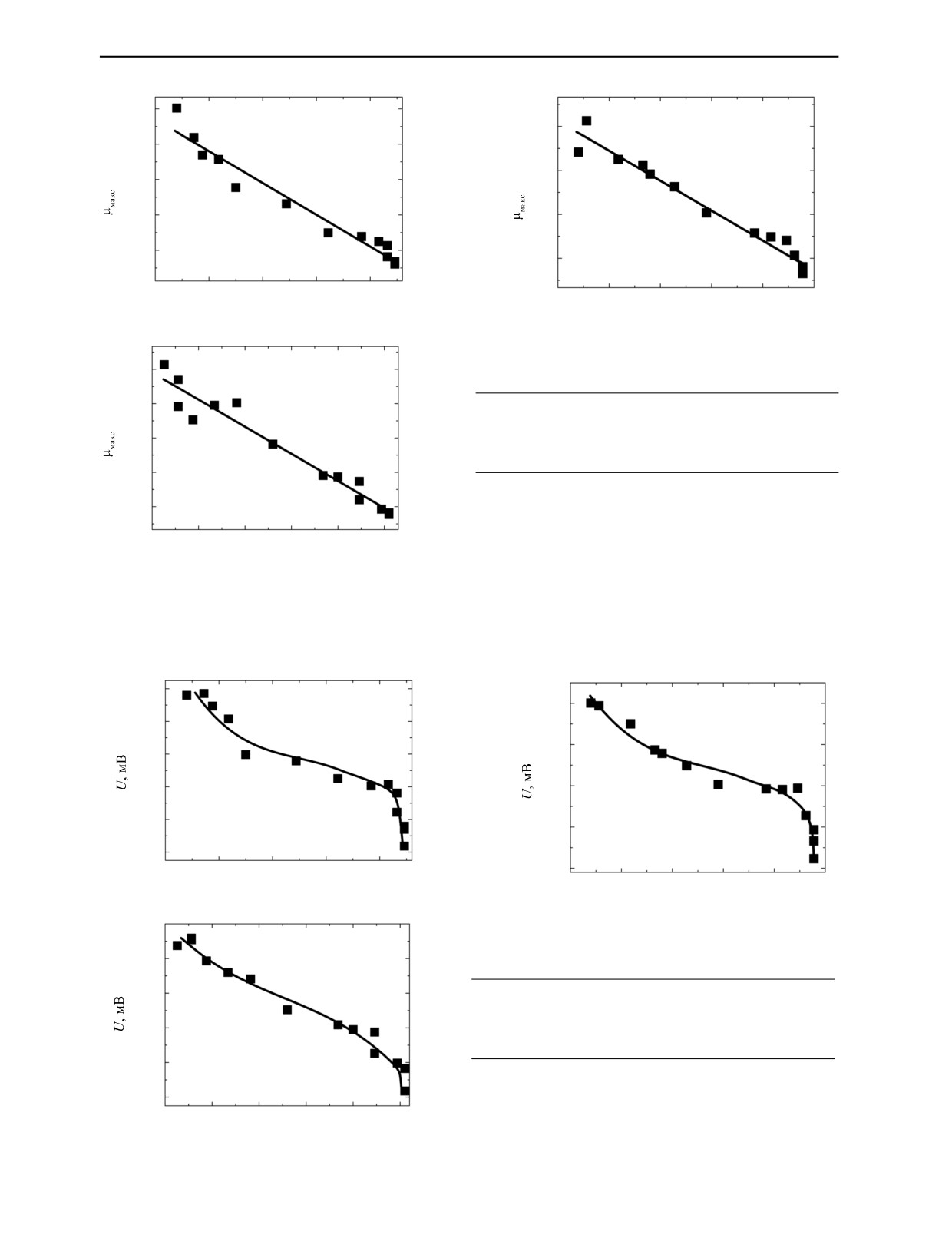

Корреляционные зависимости магнитных параметров исследованных сталей от микронапря-

жений представлены на рис. 3—5. Коэрцитивная сила с увеличением микронапряжений возрастает

почти в 2,5 раза для всех исследованных сталей (см. рис. 3). Однако чувствительность коэрци-

тивной силы на разных участках изменения микронапряжений различна. В интервале изменения

микронапряжений от 125 до 225 МПа, что соответствует отпуску при температурах 350—500 оС,

коэрцитивная сила демонстрирует меньшую чувствительность к изменению микронапряжений.

Кроме того, для сталей 22ХГ2А и 30ХМА при σмикро ≥ 250 МПа наблюдается неоднозначность зави-

симостей Нс(σмикро), так как одним и тем же значениям микронапряжений соответствуют различные

значения коэрцитивной силы. Напротив, для стали 32Г2 коэрцитивная сила при σмикро ≥ 250 МПа

изменяется однозначно и более чем в 1,7 раза. Зависимости коэрцитивной силы от микронапря-

жений для исследуемых сталей аппроксимируются полиномом третьей степени с коэффициентом

корреляции не менее 0,92.

а

б

24

24

21

18

20

15

16

12

12

9

50

100

150

200

250

50

100

150

200

250

300

σмикро, МПа

σмикро, МПа

в

24

20

Рис. 3. Зависимость коэрцитивной силы и микронапряжений

для трубных сталей: 22ХГ2А (а); 30ХМА (б); 32Г2 (в).

16

12

850

100

150

200

250

300

σмикро, МПа

Видно, что максимальная магнитная проницаемость уменьшается более чем в 3 раза

(см. рис. 4). В отличие от коэрцитивной силы чувствительность µмакс к микронапряжениям пример-

но одинакова во всем интервале изменения этих напряжений. Зависимости относительной макси-

мальной магнитной проницаемости от микронапряжений хорошо описываются линейными функ-

циями для каждой из трех сталей с коэффициентом корреляции 0,98. Все это дает возможность

использования максимальной магнитной проницаемости в качестве параметра оценки величины

микронапряжений во всем диапазоне их изменения.

Дефектоскопия

№ 5

2019

28

Э.С. Горкунов, С.М. Задворкин, Л.С. Горулева

а

б

900

750

750

600

600

450

450

300

300

50

100

150

200

250

50

100

150

200

250

300

σмикро, МПа

σмикро, МПа

в

900

750

Рис.

4. Зависимость относительной максимальной

магнитной проницаемости и микронапряжений для

600

трубных сталей: 22ХГ2А (а); 30ХМА (б); 32Г2 (в).

450

300

50

100

150

200

250

300

σмикро, МПа

На рис. 5, где представлены зависимости среднеквадратичного напряжения МШБ (U) от микро-

напряжений, видно, что этот параметр уменьшается с ростом микронапряжений в 4,5 раза для ста-

ли 32Г2 и примерно в 2 раза для сталей 30ХМА и 22ХГ2А. Однако существует неоднозначность

а

б

1000

800

800

600

600

400

400

200

200

0

0

50

100

150

200

250

50

100

150

200

250

300

σмикро, МПа

σмикро, МПа

в

1000

800

600

Рис. 5. Зависимость среднеквадратичного напряжения

магнитных шумов и микронапряжений для трубных

400

сталей: 22ХГ2А (а); 30ХМА (б); 32Г2 (в).

200

0

50

100

150

200

250

300

σмикро, МПа

Дефектоскопия

№ 5

2019

Сопоставление магнитных параметров закаленных трубных сталей...

29

зависимостей U(σмикро) на участке σмикро ≥ 250 МПа, что не позволяет использовать данный пара-

метр для оценки микронапряжений в этом диапазоне. Все зависимости U(σмикро) хорошо аппрокси-

мируются полиномом третьей степени с коэффициентом корреляции не менее 0,92.

На рис. 2 видно, что число скачков МШБ с ростом температуры отпуска уменьшается. Число

скачков Баркгаузена в исследованном интервале температур изменяется не более чем на 18 % для

каждой из исследованных сталей. Это говорит о меньшей чувствительности числа скачков МШБ

среди всех исследованных магнитных параметров к изменению температуры отпуска и, соответ-

ственно, остаточных напряжений всех исследованных материалов.

ВЫВОДЫ

Показано, что при температурах отпуска в интервале от 250 до 700 оС макронапряжения стано-

вятся близки к нулю, в то время как величины микронапряжений в образцах закаленных трубных

сталей марок 22ХГ2А, 30ХМА и 32Г2 снижаются с 300 до 70 МПа (по модулю). Таким образом,

показана необходимость определения не только остаточных макронапряжений, как это предписы-

вается существующими нормативными документами, но и микронапряжений, которые характери-

зуют экстремальные значения остаточных напряжений.

Установлено, что все исследованные магнитные параметры (коэрцитивная сила, максималь-

ная магнитная проницаемость и параметры магнитных шумов Баркгаузена) могут быть исполь-

зованы в качестве информативных параметров для оценки микронапряжений. Однако, в то время

как зависимости максимальной магнитной проницаемости от микронапряжений хорошо аппрок-

симируются линейными функциями, коэрцитивная сила и среднеквадратичное значение магнит-

ных шумов Баркгаузена проявляют меньшую чувствительность к изменению микронапряжений

в диапазоне 150—250 МПа, чем вне этого диапазона. Кроме того, при микронапряжениях больше

250 МПа для всех исследованных сталей нет однозначной зависимости среднеквадратичного

значения напряжений магнитных шумов Баркгаузена от микронапряжений, а для сталей 22ХГ2А

и 30ХМА — на зависимостях коэрцитивной силы от микронапряжений.

Авторы выражают благодарность за помощь в проведении исследований сотруднику ИМАШ

УрО РАН А.Л. Осинцевой.

Работа выполнена в рамках темы гос. задания № 0391-2016-0005. При выполнении исследова-

ний использовалось оборудование ЦКП «Пластометрия».

СПИСОК ЛИТЕРАТУРЫ

1. Неразрушающий контроль / Справочник. В 7 т. Под общ. ред. В.В. Клюева. Т. 2. В 2 кн. М.: Ма-

шиностроение, 2003. 688 с.

2. Биргер И.А. Остаточные напряжения. М. 1963. 232 с.

3. Чернышев Г.Н., Попов А.Л., Козинцев В.М., Пономарев И.И. Остаточные напряжения в деформи-

руемых твердых телах. М.: Наука, Физматлит, 1996. 240с.

4. Соколов И.А., Уральский В.И. Остаточные напряжения и качество металлопродукции. М.: Метал-

лургия, 1981. 97 с.

5. Буркин С.П., Шимов Г.В., Андрюкова Е.А. Остаточные напряжения в металлопродукции / Учебное

пособие. Екатеринбург: Изд-во Уральского университета, 2015. 248 с.

6. Вишняков Я.Д., Пискарев В.Д. Управление остаточными напряжениями в металлах и сплавах. М.:

Металлургия, 1989. 254 с.

7. Давиденков Н.Н. Об остаточных напряжениях // Заводская лаборатория. 1935. № 6. С. 688—693.

8. Gorkunov E.S., Zadvorkin S.M., Goruleva L.S. Specific Features of the Determination of Residual

Stresses in Materials by Diffraction Techniques // AIP Conf. Proc. 2017. V. 1915. 030006.

9. Филинов В.В., Шатерников В.Е., Аракелов П.Г. Контроль технологических напряжений методом

магнитных шумов // Дефектоскопия. № 12. 2014. С. 58—71.

10. Корзунин Г.С., Лобанов М.Л., Лобанова Л.В. Контроль величины остаточных напряжений в элек-

тротехнической анизотропной стали // Дефектоскопия. № 12. 2016. С. 39—45.

11. Горкунов Э.С., Задворкин С.М., Горулeва Л.С., Бухвалов А.Б. Об эффективности использования

магнитных и электрических параметров неразрушающего контроля микроискажений кристаллической

решетки в углеродистых сталях после термической обработки // Дефектоскопия. 2012. № 3. С. 27—39.

12. Русаков А.А. Рентгенография металлов. М.: Атомиздат, 1977. 480 с.

13. Косолапов Г.Ф. Рентгенография. М.: Высшая школа, 1962. 332 с.

14. Таблицы физических величин / Справочник. Под. ред. И.К. Кикоина. М.: Атомиздат, 1976. 1008 с.

15. Лысак Л.И. Анализ напряжений второго рода α-фазы закаленной и отпущенной стали // Изв. АН

СССР. Серия физич. 1956. Т. 20. № 6. С. 66—73.

Дефектоскопия

№ 5

2019

30

Э.С. Горкунов, С.М. Задворкин, Л.С. Горулева

16. Екороби Т. Физика и механика разрушения и прочности твердых тел. М.: Изд-во Металлургия,

1971. 264 с.

17. Остаточные напряжения / Сборник статей Осгуда В.Р. М.: Изд-во иностранной литературы,

1957. 396 с.

18. Бида Г.В., Ничипурук А.П. Магнитные свойства термообработанных сталей. Екатеринбург: УрО

РАН, 2005. 218 с.

19. Михеев М.Н., Горкунов Э.С. Магнитные методы структурного анализа и неразрушающего кон-

троля. М.: Наука, 1993. 252 с.

Дефектоскопия

№ 5

2019