Оптические методы

УДК 620.179.118.5:620.178.3

ПРИМЕНЕНИЕ МЕТОДА КОРРЕЛЯЦИИ ЦИФРОВЫХ ИЗОБРАЖЕНИЙ

ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССОВ РОСТА УСТАЛОСТНОЙ ТРЕЩИНЫ

В СВАРНЫХ СОЕДИНЕНИЯХ ТИТАНОВОГО СПЛАВА ВТ23

© 2019 г. А.В. Еремин1,*, А.С. Смирнова1,2,**, С.В. Панин1,2, Ю.И. Почивалов1

1Институт физики прочности и материаловедения, Россия 634055 Томск, пр-т Академический, 2/4

2Томский политехнический университет, Россия 634050 Томск, пр-т Ленина, 30

E-mail: *ave@ispms.ru; **naso@mail2000.ru

Поступила в редакцию 30.08.2018; после доработки 10.01.2019;

принята к публикации 25.01.2019

Представлены результаты по применению комбинированного подхода, включающего фрактографический анализ с

использованием растровой электронной микроскопии и анализ полей деформаций на поверхности образца (при помощи

метода корреляции цифровых изображений), для исследования процессов усталостного разрушения титанового сплава

ВТ23 со сварным соединением, выполненным лазерной сваркой. Образцы с неразъемными соединениями представлены

в двух видах: в исходном состоянии и подвергнутые послесварочной обработке в виде ультразвуковой ковки и импульс-

ного высокоэнергетического воздействия. Показано, что применение предлагаемого комплексного подхода при анализе

усталостного разрушения позволило выявить особенности развития процессов зарождения и распространения трещины

с их локацией в объеме материала, а также с определением величин наработки, при которых осуществляется переход от

одной стадии к другой: зарождение трещины, стабильный рост, долом. Полученные результаты позволяют объяснять

механизмы влияния послесварочной обработки неразъемных соединений на их усталостные свойства.

Ключевые слова: усталость, метод корреляции цифровых изображений, фрактографический анализ, титановый

сплав ВТ23, сварные соединения, лазерная сварка, послесварочная обработка.

DOI: 10.1134/S0130308219050051

ВВЕДЕНИЕ

Подавляющее большинство всех эксплуатируемых деталей машин и элементов конструкций

испытывает воздействие циклических нагрузок, в том числе имеющих переменную амплитуду.

При этом, в частности, в металлических материалах действие периодических нагрузок приводит к

постепенной потере прочности, что вызвано развитием (циклических) микроповреждений, кото-

рые в дальнейшем объединяются в макротрещину (магистральную). Процесс распространения

усталостных трещин, в свою очередь, представляет повышенный интерес как с фундаментальной,

так и прикладной точек зрения и требует детального изучения. Это обусловлено несколькими фак-

торами. С позиции механики усталостного разрушения знание природы зарождения и распростра-

нения трещин позволяет за счет повышения точности аналитических и прогностических моделей

снижать металлоемкость изготовления изделий при сохранении их надежности и долговечности.

С точки зрения разработки новых материалов это позволяет оценивать характеристики их трещи-

ностойкости в заданных условиях нагружения. С позиции развития методов неразрушающего

контроля появляется возможность более точно и достоверно оценивать степень критичности

дефектов с последующим назначением необходимых интервалов проведения диагностики состоя-

ния при сохранении требуемого уровня безопасности при эксплуатации конструкции.

В современном авиационном материаловедении большое значение приобретают конструкцион-

ные титановые сплавы, а изготовление изделий из них с привлечением технологий формирования

неразъемных соединений обретает особую актуальность. Заменяя традиционные материалы совре-

менными высоколегированными титановыми сплавами, обладающими хорошей свариваемостью,

можно добиться снижения массы конструкции летательного аппарата [1]. Однако сварной шов по

определению представляет собой протяженную структурную неоднородность, превращающуюся

при нагружении в распределенный концентратор напряжений. В связи с этим качеству (структуре)

сварного шва, его механическим и усталостным характеристикам уделяется большое внимание.

В последние годы широкое развитие получила лазерная сварка, обладающая рядом преиму-

ществ перед дуговой. За счет высокой концентрации энергии в лазерном луче при формировании

неразъемного соединения обеспечивается минимальный уровень тепловложения, объем сварочной

ванны снижается до минимума и тем самым минимизируются остаточные напряжения и деформа-

ции в свариваемых деталях по сравнению с традиционными видами сварки. Жесткий термический

цикл с высокими скоростями нагрева и охлаждения дает возможность существенно уменьшить

38

А.В. Еремин, А.С. Смирнова, С.В. Панин, Ю.И. Почивалов

зону термического влияния и снизить эффект фазовых и структурных превращений в околошов-

ной зоне, приводящих к разупрочнению материала и трещинообразованию [2]. Однако сварка

высокопрочных (особенно двухфазных) титановых сплавов на сегодняшний день обладает рядом

существенных недостатков, в частности, получаемые соединения обладают высокой прочностью

на растяжение и при этом низкой усталостной долговечностью. Это связано с формированием в

процессе сваривания большого количества высокопрочных (интерметаллидных) фаз, обусловлива-

ющих охрупчивание материала шва.

Для повышения усталостной долговечности ранее был предложен метод обработки сварных

соединений при помощи совмещения ультразвуковой ковки (УЗК) и импульсного высокочастотно-

го электрофизического воздействия (ИВЭВ) [3]. Несмотря на достигнутый положительный резуль-

тат с позиции повышения сопротивления зарождению и распространению усталостных трещин,

механизм влияния предложенного метода обработки остается невыясненным и требует дальней-

шего детального изучения с привлечением методов экспериментальной механики, фрактографиче-

ского анализа [4, 5] и неразрушающего контроля.

Для лабораторных исследований могут быть использованы различные методы неразрушающе-

го контроля, применяемые in situ в процессе испытания. Часто используемым методом в данном

случае является метод акустической эмиссии (АЭ). В частности, в [6] рассмотрены особенности

генерирования АЭ при зарождении усталостного разрушения в различных зонах сварного соеди-

нения термически упрочненного алюминиевого сплава марки 2219-Т6, выполненного электронно-

лучевой сваркой. Метод АЭ позволяет эффективно определять момент зарождения и исследовать

динамику распространения усталостного разрушения в алюминиевом сплаве марки 2219-Т6 и его

сварных соединениях. При этом генерирование АЭ зависит от микроструктуры каждой зоны свар-

ного соединения.

В [7] представлены результаты АЭ-диагностики, полученные в ходе циклических испытаний

металлических образцов с надрезом. При сопоставлении результатов контроля были построены

кинетические диаграммы усталостного разрушения, основные области которых согласуются с

изменением параметров потока акустических сигналов. Применение разработанного подхода

позволило выделить стадии стабильного и ускоренного роста дефекта.

Метод АЭ достаточно эффективен при анализе кинетики усталостного разрушения, однако

обладает рядом недостатков, таких как слабая визуализация результатов, низкая точность локации

дефектов на малых площадях контроля, сложность реализации точных измерений при усталост-

ных испытаниях ввиду низкого соотношения сигнал/шум, требования к качеству акустического

контакта и ряд других. В то же время другой перспективный подход — это метод корреляции

цифровых изображений (КЦИ), который является бесконтактным, обладает достаточно высокой

точностью измерений на большой и малой площади контроля, низкой трудоемкостью и др., что

позволяет использовать его для исследования процессов деформирования при приложении квази-

статических и циклических нагрузок в широком диапазоне размеров наблюдаемых областей. В

последние годы использование метода КЦИ для изучения механизмов роста усталостных трещин

привлекает к себе все большее внимание разнообразных научных коллективов.

В задачах экспериментальной механики метод КЦИ получил широкое развитие для определе-

ния коэффициента интенсивности напряжений и/или расчета J-интеграла [8—11], с его помощью

сделаны успешные попытки детального изучения процессов закрытия трещины при неоднород-

ном нагружении [12—14] и дана оценка размеров пластической зоны в вершине трещины [15—

17]. Кроме того, в рамках метода КЦИ становится возможным исследовать микромеханизмы

усталостного разрушения [18—21].

С другой стороны, существенно меньшее число работ посвящено исследованию процессов

усталости от начала испытаний (то есть еще на стадии накопления повреждений) до разруше-

ния, позволяющих проследить и получить количественную оценку процесса эволюции уста-

лостной трещины на всех стадиях, в особенности для неоднородных материалов со сварными

соединениями.

Исследование механизмов разрушения сварных соединений с использованием КЦИ при стати-

ческих и циклических нагрузках можно найти в [22—27].

В [24] авторы применяли метод КЦИ для дополнительного исследования процессов разруше-

ния сварных соединений разнородных сталей при растяжении, фотографируя поверхность образца

при различной величине прикладываемой нагрузки. Показано, что величина деформации рассма-

триваемого сварного соединения на 1-2 % меньше, чем основного металла, что свидетельствует о

большей хрупкости материала шва и дополнительно подтверждается измерениями микротвердо-

сти и фрактографическим анализом.

Дефектоскопия

№ 5

2019

Применение метода корреляции цифровых изображений...

39

В [25] для образцов из малоуглеродистой стали, испытываемых на малоцикловую усталость, с

помощью метода КЦИ анализировали изменения полей локальных деформаций как функции вре-

мени нагружения, а также петель их механического гистерезиса. Выявлено, что деформация в

образцах распределена неравномерно (в частности, в верхней и нижней его частях) вследствие

остаточных деформаций, возникающих по мере проведения испытаний.

В [22] проведено исследование сварных соединений стали QP980 при статическом и цикличе-

ском нагружении. Однако метод КЦИ в данной работе использовали только при проведении стати-

ческих испытаний на растяжение и не применяли при усталости, что позволило авторам оценить

процессы разрушения только на основании фрактографических данных, полученных при помощи

растровой электронной микроскопии (РЭМ).

В [28, 29] продемонстрированы перспективы применения метода КЦИ для получения in situ

оценки нормальных деформаций вблизи вершины растущей трещины на компактных образцах из

стали 316L при циклическом растяжении. При этом корреляция осуществлялась между начальным

изображением, полученным при минимальной нагрузке, и последующими изображениями с расту-

щей трещиной при максимальной нагрузке. Авторами было определено, что ошибка предложен-

ного ими метода не превышает 7,5 %.

В свете вышеизложенного отметим, что, несмотря на значительные возможности метода

КЦИ как инструмента для исследований, только при его совмещении с другими эксперименталь-

ными методами появляется возможность всестороннего анализа развивающихся деформацион-

ных процессов, в частности, становится возможным устанавливать взаимосвязь между микро- и

макроструктурами материала, выявлять качественные и количественные зависимости между

процессами разрушения и структурными особенностями конкретного материала. Особенно это

актуально для структурно-неоднородных сред, к которым в первую очередь относятся сварные

соединения. В этой связи совмещение возможностей метода КЦИ и сканирующей электронной

микроскопии позволяет более подробно исследовать и количественно характеризовать взаимос-

вязь между развитием деформаций на поверхности образца, микроструктурой и поведением

растущей трещины [30, 31].

Таким образом, данная работа направлена на установление закономерностей и количественной

характеризации процесса распространения трещины и усталостного разрушения сварных соедине-

ний титанового сплава ВТ23, выполненных лазерной сваркой, с использованием фрактографическо-

го анализа и метода корреляции цифровых изображений в процессе циклического нагружения.

МЕТОД СВАРКИ И ПОСЛЕСВАРОЧНОЙ ОБРАБОТКИ УЗК+ИВЭВ

Лазерную сварку пластин-заготовок титанового сплава ВТ23 проводили с использованием

СО2-лазера со скоростью сварки Vсв = 15 мм/с и мощностью лазерного излучения 3 кВт в ИТПМ

СО РАН (г. Новосибирск). Для защиты сварного соединения от окисления в зону сварки подавали

соосно с лазерным лучом сверху пластин поток гелия, в область корня шва — аргон.

После сварки сварное соединение подвергали комбинированной обработке, сочетающей пла-

стическое деформирование поверхности на ультразвуковой частоте и высокочастотную импульс-

ную обработку электрическим током — ультразвуковую ковку и импульсное высокоэнергетиче-

ское воздействие (УЗК+ИВЭВ) [3].

Обработка поверхности методом УЗК заключается в поверхностном пластическом деформиро-

вании с помощью рабочего инструмента, преобразующего электрические колебания в механиче-

ские (тип ультразвукового преобразователя — магнитострикционный) с использованием ультра-

звукового генератора ИЛ 4. При ИВЭВ к образцу подводится переменный ток, длительность

импульсов которого составляет τ = 10 мкс, напряжение, подводимое к металлу, — 50 В, частота

следования импульсов тока — 1000 Гц.

МАТЕРИАЛ И ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

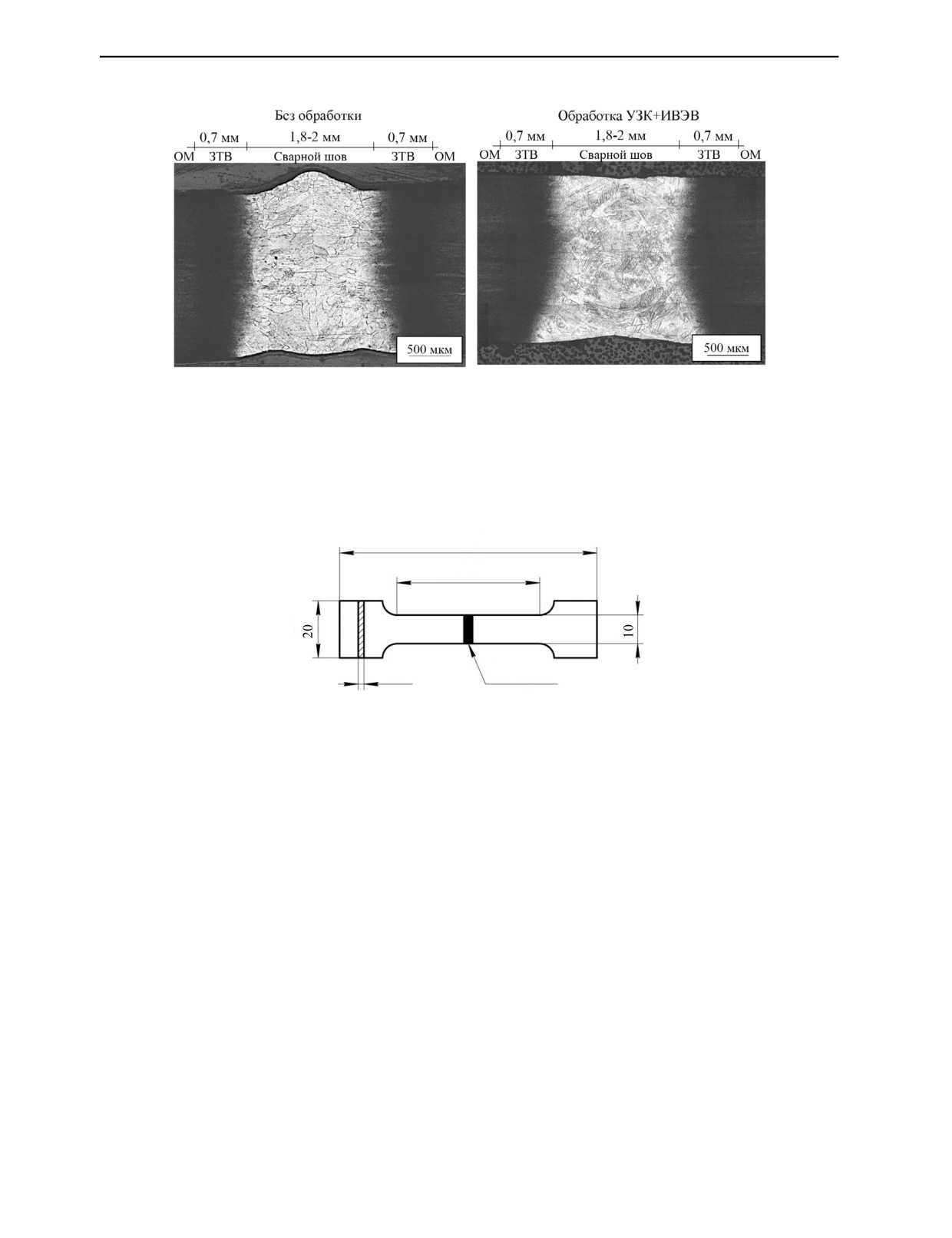

В исходном состоянии сплав ВТ23 представляет собой двухфазный материал с мелкодисперсной

структурой, обладающий пределом прочности на уровне 1600 МПа. В процессе лазерной сварки в

материале шва формируются крупные дендриты на основе α-фазы размером до ~ 280—600 мкм с

тонкопластинчатым внутренним строением (рис. 1а). После комбинированой обработки УЗК+ИВЭВ

по всей толщине сварного шва формируются крупные зубчатые фасонные ламели α-фазы; размер

двойников деформации составляет ≈ 300 × 80 мкм (рис. 1б). Это сопровождается выравниванием

значений микротвердости по толщине сварного шва и измельчением зеренной структуры.

Дефектоскопия

№ 5

2019

40

А.В. Еремин, А.С. Смирнова, С.В. Панин, Ю.И. Почивалов

а

б

Рис. 1. Панорама из фотографий структуры сварного шва:

а — в исходном состоянии (без проведения обработки); б — после проведения обработки методом УЗК+ИВЭВ.

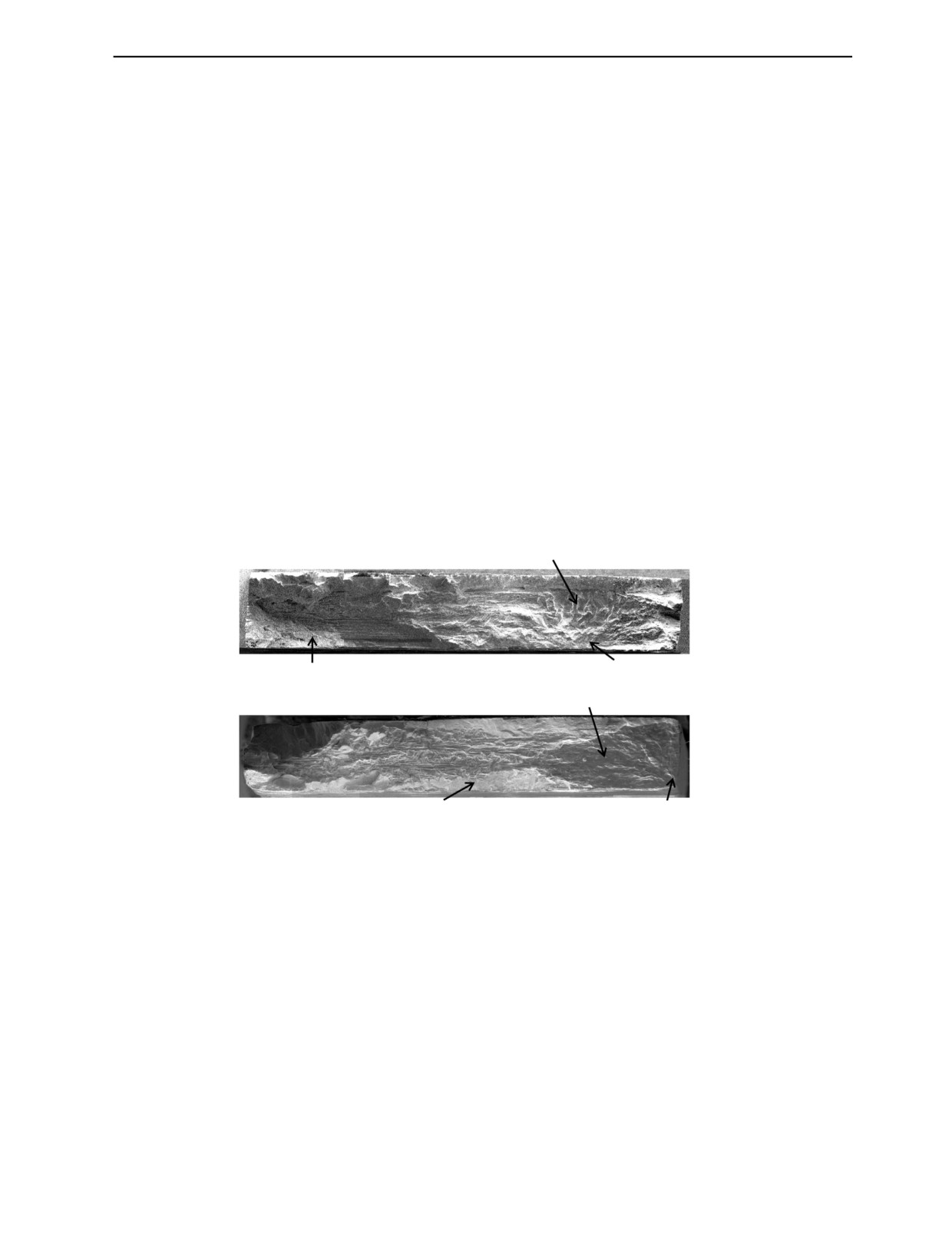

Из сваренных листов-заготовок изготавливали образцы в виде двусторонних лопаток с длиной

рабочей части 50 мм и сечением 2×10 мм для испытаний на циклическое растяжение (рис. 2): в

исходном состоянии (без проведения обработки) и после проведения обработки методом УЗК+ИВЭВ.

90

50

2

Сварной

шов

Рис. 2. Форма и размер образцов для испытаний на циклическое растяжение.

МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ И АНАЛИЗА ПРОЦЕССОВ УСТАЛОСТНОГО

РАЗРУШЕНИЯ

Усталостные испытания проводили с использованием сервогидравлической испытательной

машины BISS Nano 15кН. Параметры нагружения выбирали таким образом, чтобы наработка

образцов до разрушения находилась в области малоцикловой усталости и не превышала

50 000 циклов, максимальная нагрузка соответствовала 0,45σв, асимметрия R = 0,1.

С целью анализа процессов усталостного разрушения проводили фотографирование поверх-

ности образцов с двух сторон через каждые ΔN = 500 циклов при удержании максимальной нагруз-

ки в цикле, а масштаб увеличения при фотографировании составлял 5 мкм/пиксел. Фотографиро-

вание осуществляли на цифровую CCD-камеру Basler piA2400-17gc, совмещенную с моновидео-

микроскопом Альтами МВ0670Д с одной стороны образца и на цифровую фотокамеру Canon EOS

700D, оснащенную объективом Canon EF 70-300 мм 4-5.6L, с другой.

Такой способ регистрации изображений позволяет оценить изменения в полях деформации

относительно изначального состояния и контролировать появление трещин на одной из поверх-

ностей плоского образца. Стоит отдельно отметить, что регистрируемые в этом случае отрицатель-

ные значения деформаций лишь свидетельствуют об уменьшении их величины относительного

исходного изображения.

Фрактографические исследования образцов после испытаний на малоцикловую усталость про-

водили с помощью РЭМ на «Tesla BS-300» при ускоряющем напряжении 25°кВ.

Дефектоскопия

№ 5

2019

Применение метода корреляции цифровых изображений...

41

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ И ИХ ОБСУЖДЕНИЕ

Результаты проведенных испытаний сварных соединений титанового сплава ВТ23 со сварны-

ми соединениями двух видов показали, что использование комбинированной обработки УЗК+ИВЭВ

привело к существенному повышению усталостной долговечности: в среднем с ≈ 17 000

до ≈ 32 000 циклов, то есть практически в 2 раза. Основным на сегодняшний день способом ана-

лиза процессов усталостного разрушения является фрактография с использованием растрового

электронного микроскопа.

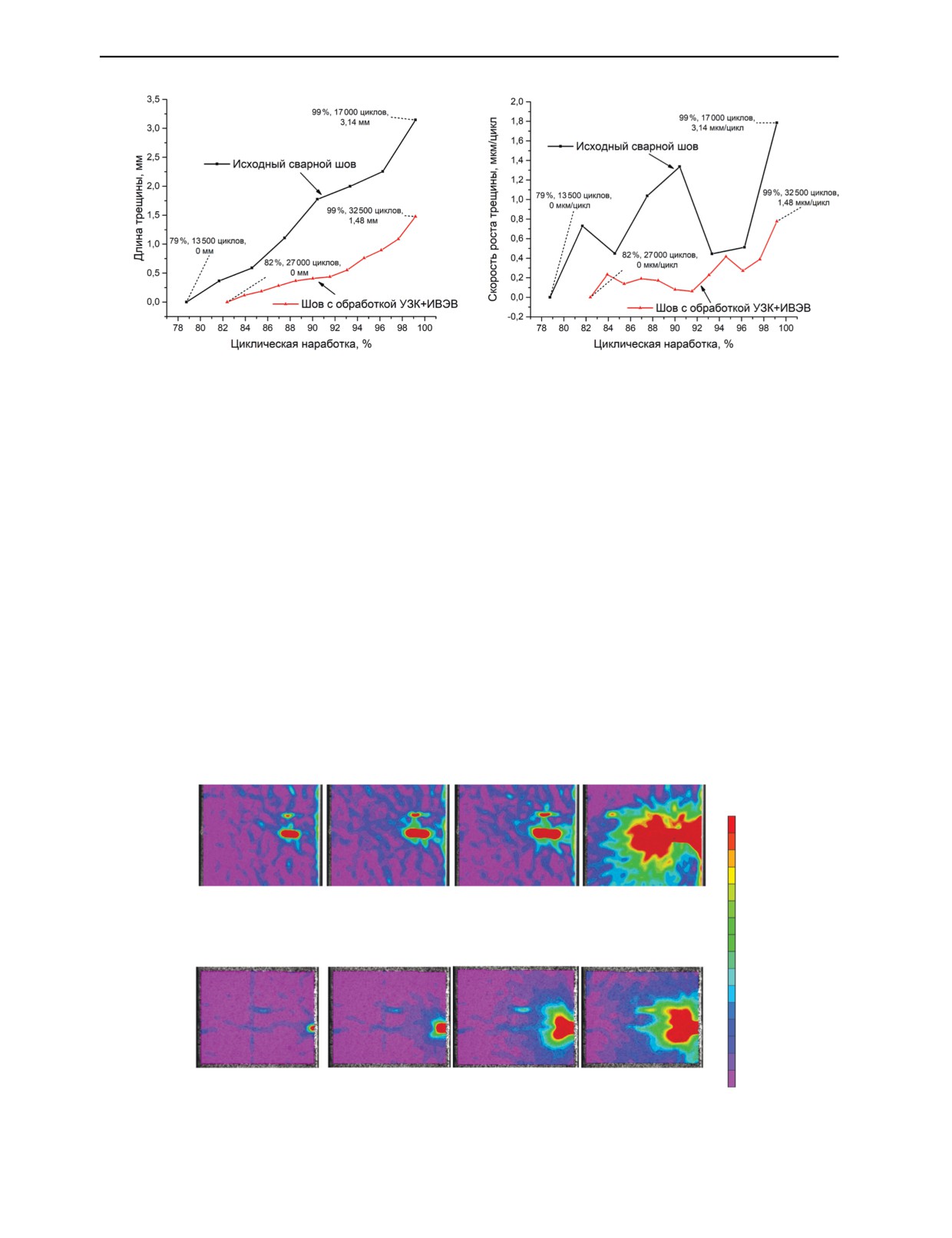

На рис. 3 приведены изображения поверхности излома, полученные при помощи растровой

электронной микроскопии, для двух типов образцов. Их анализ для каждого типа образца позво-

ляет постфактум (то есть уже после разрушения образца) выявить очаг зарождения усталостной

трещины. По характеру микрорельефа поверхности выявляется механизм разрушения, приводя-

щий к формированию квазихрупкого типа рельефа при небольших длинах трещины, который

потом переходит к волокнисто-полосчатому вследствие большой длины трещины и высокой

интенсивности напряжений в ее вершине. Область долома также характеризуется хрупкой поверх-

ностью излома. Различие между двумя типами образцов, выявленное по данным РЭМ-

фрактографии, связано с:

долей каждого вида микрорельефа, который характеризует переход от одной стадии разруше-

ния к другой в следующем порядке: зарождение трещины, ее стабильный рост, долом;

некоторым различием самого микрорельефа: после проведения обработки увеличилась вяз-

кость материала, что вызвало формирование менее выраженных фасеток скола при небольшой

длине трещины, появление сетчатого узора (ямочный микрорельеф, вызванный вязким отрывом)

на гребнях волокнисто-полосчатого рельефа и в области долома.

а

Зона стабильного роста трещины (12,2 %)

Зона долома (65 %)

Зона зарождения трещины (22,8 %)

б

Зона стабильного роста трещины (37,6 %)

Зона долома (42,9 %)

Зона зарождения трещины (19,5 %)

Рис. 3. Панорамные РЭМ-фотографии поверхности излома для исходного образца (а) и образца после УЗК+ИВЭВ (б).

Стрелками показаны зоны зарождения, стабильного роста трещины и долома с указанием процентной доли данного

микрорельефа на поверхности излома.

С использованием традиционного способа исследования в рамках механики разрушения

(фрактографического анализа) крайне сложно определить и количественно охарактеризовать кине-

тику процесса распространения усталостной трещины, то есть определить момент зарождения,

продолжительность и скорость роста на различных стадиях, выявить момент перехода от одной

стадии (вида разрушения) к другой, в особенности для сильно неоднородного сварного соедине-

ния высоколегированного титанового сплава.

С другой стороны, фоторегистрация изображений поверхности образца позволяет наблюдать

рост трещины, вышедшей на поверхность образца. Таким образом, использование метода КЦИ

позволяет характеризовать во времени выявляемые визуально процессы, связанные с зарождением

и распространением усталостной трещины (трещин). Анализ изображений показал, что выход

трещины на поверхность для материала без обработки происходит при 82 % (N = 14 000 циклов)

наработки, тогда как после обработки этот момент сдвигается до 84 % (N = 27 500 циклов).

Дефектоскопия

№ 5

2019

42

А.В. Еремин, А.С. Смирнова, С.В. Панин, Ю.И. Почивалов

а

б

Рис. 4. Оценка длины трещины (а) и скорости роста трещины (б) на основе анализа фотографий поверхности образца

методом КЦИ.

Графики зависимости длины трещины и скорости ее роста от величины циклической наработ-

ки показаны на рис. 4. Скорость распространения трещины в материале в исходном состоянии

выше, чем в материале, подвергнутом обработке: средняя скорость в первом случае

Vср1 = 0,90 мкм/цикл (разрушение наступает в течение 3 500 циклов после появления трещины), а

во втором Vср2 = 0,27 мкм/цикл (разрушение наступает в течение 5 500 циклов после появления

трещины).

Таким образом, послесварочная обработка позволила увеличить продолжительность этапа

зарождения трещины, а также уменьшить скорость распространения макротрещины.

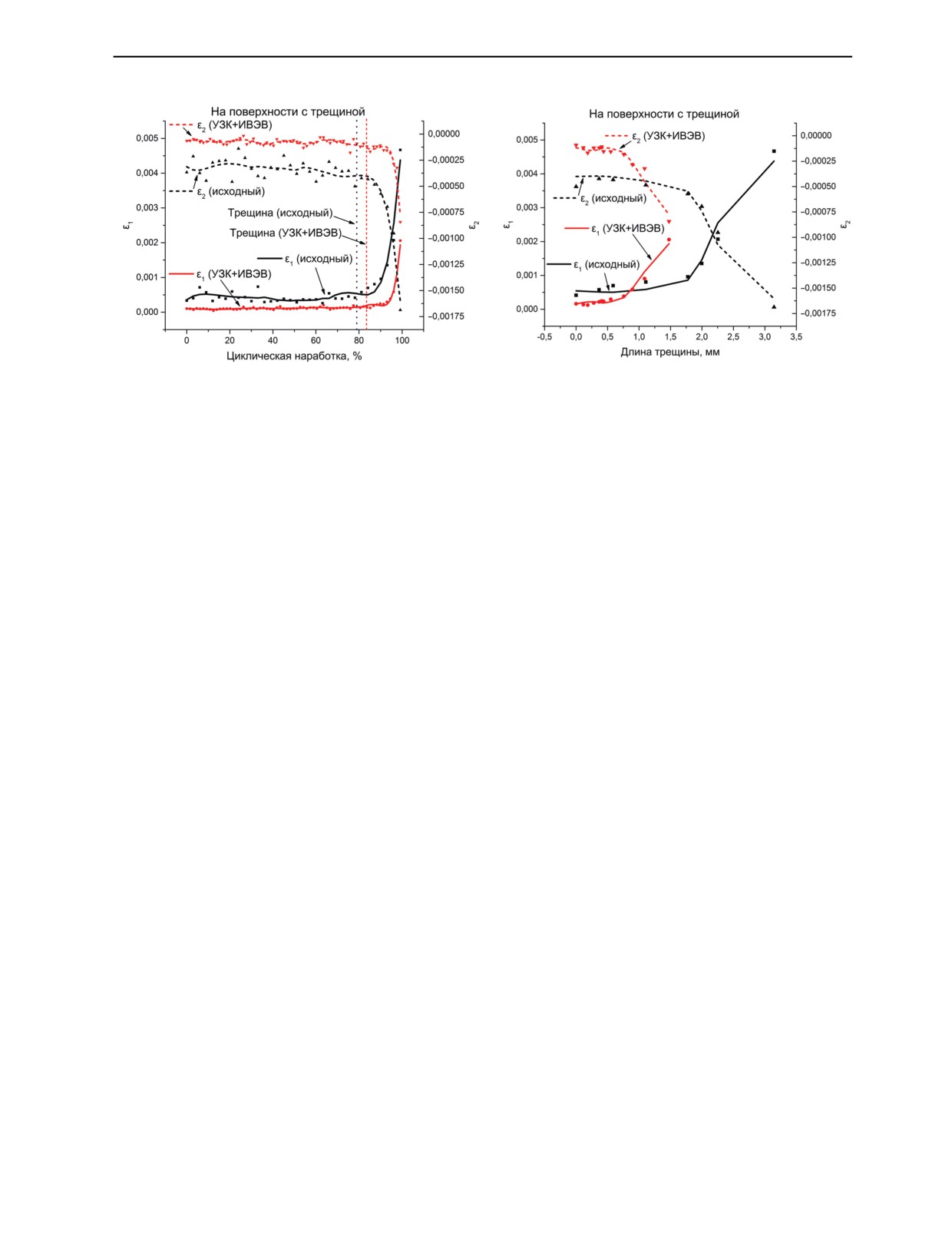

На рис. 5 представлены карты полей главной деформации ε1 [32] для двух типов образцов, име-

ющих трещины одинакового размера (за исключением последней пары, на которой изображены

поля непосредственно перед разрушением). Анализ полей деформаций позволяет выявить факт

зарождения трещины под поверхностью после 63 % (𝑁 = 11 000 циклов) для исходного шва и после

36 % (12 000-13 000 циклов) для обработанного сварного соединения. На изображениях, характери-

зуемых размером а = 0 мм, трещина в явном виде еще не вышла на поверхность, но вызывает

неоднородности в полях деформаций. Анализ последних позволяет заключить, что в случае образца

с необработанным швом деформация является сильно неоднородной и ее локализация происходит

в двух областях, которые потенциально являются очагами зарождения усталостных трещин. Дефор-

мация образца, обработанного по схеме УЗК+ИВЭВ, имеет более однородный характер.

Образец без проведения послесварочной обработки

0,025

а = 0 мм

а = 0,59 мм

а = 1,1 мм

а = 3,15 мм

N = 13 500 (78 %)

N = 14 500 (84 %)

N = 15 000 (87,5 %)

N = 17 000 (99 %)

Образец, обработанный УЗК+ИВЭВ

а = 0 мм

а = 0,55 мм

а = 1,1 мм

а = 1,47 мм

N = 27 000 (82 %)

N = 30 500 (93 %)

N = 32 000 (97 %)

N = 32 500 (99 %)

Рис. 5. Поля компоненты деформации ε1 для двух типов образцов сварных соединений (без и после обработки) с одина-

ковой длиной трещины, за исключением последней пары, на которой изображены поля непосредственно перед разруше-

нием (а — длина трещины, N — величина циклической наработки в циклах, %).

Дефектоскопия

№ 5

2019

Применение метода корреляции цифровых изображений...

43

а

б

Рис. 6. Изменение осредненных значений компонент главных деформаций ε1 и ε2 в процессе циклического нагружения.

Вертикальными штриховыми линиями показаны моменты появления трещины на поверхности исходного и обработан-

ного образцов.

Для дальнейшего анализа на поле деформаций выделялась квадратная область со стороной,

равной ширине образца w = 10 мм, и центром, расположенным в середине сварного шва. Значения

главных деформаций ε1 и ε2 осредняли по выбранной области, их зависимости от величины нара-

ботки и длины трещины представлены на рис. 6.

На начальных этапах циклического нагружения, когда трещина еще не вышла на поверхность,

значения ε1 и ε2 практически не меняются (рис. 6а). Локальный рост деформаций, вызванный

зарождением трещины под поверхностью образца после 63 %, для образца в исходном состоянии

приводит к началу незначительного роста параметра ε1 и падения ε2. Зарождение трещины в обра-

ботанном образце при величине наработки 36 % не сопровождается изменением величины осред-

ненных деформаций. Существенный же рост величин выбранных параметров происходит после

появления трещины непосредственно на поверхности при наработке 79 и 83 % для исходного и

обработанного образцов соответственно. При одинаковой величине наработки абсолютные значе-

ния деформаций у образца сварного соединения без обработки выше, чем у образца после

УЗК+ИВЭВ в течение всего испытания.

Несколько иная картина наблюдается на рис. 6б, на котором показано изменение значений ком-

понент главных деформаций ε1 и ε2 в зависимости от длины трещины (наблюдаемой на поверх-

ности образца). На представленных графиках видно, что при небольшой длине трещины средний

уровень деформаций выше у необработанного образца, так как в этом случае поле сильно неодно-

родно и локализация происходит в двух областях. Однако далее, когда трещина достигает длины

a ≈ 0,9 мм, деформации в образце, обработанном по схеме УЗК+ИВЭВ, начинают превышать вели-

чины, наблюдаемые для исходного образца. Это вызвано большей пластичностью и однородно-

стью обработанного материала, что позволяет эффективно перераспределять напряжения и дефор-

мации на большей площади.

ЗАКЛЮЧЕНИЕ

В работе проведен анализ процессов усталостного разрушения неразъемных соединений тита-

нового сплава ВТ23, выполненных при помощи лазерной сварки. Сварные соединения представ-

лены в двух состояниях: после сварки и после проведения дополнительной обработки УЗК+ИВЭВ.

Результаты испытаний на малоцикловую усталость показали, что применение комбинированного

воздействия УЗК+ИВЭВ при обработке сварных швов существенно повышает циклическую проч-

ность соединения (~ в 2 раза). С целью исследования и описания процессов разрушения, в част-

ности зарождения и роста трещины, использовался комплексный подход, включающий фрактогра-

фический анализ на РЭМ и анализ полей деформаций на поверхности образца (при помощи

метода корреляции цифровых изображений).

С помощью РЭМ-фрактографии определено, что рост трещины при небольших ее длинах про-

исходит по механизму квазихрупкого скола, при больших длинах трещины микрорельеф разруше-

ния имеет волокнисто-полосчатый вид. Использование предложенной послесварочной обработки

Дефектоскопия

№ 5

2019

44

А.В. Еремин, А.С. Смирнова, С.В. Панин, Ю.И. Почивалов

снижает хрупкость материала шва, делая фасетки сколов менее выраженными, а на гребнях волок-

нисто-полосчатого рельефа появляется ямочная структура вязкого отрыва.

Дополнительная и важная информация о развитии во времени процессов разрушения была

получена с использованием метода корреляции цифровых изображений. Полученные результаты

свидетельствуют об увеличении продолжительности стадии зарождения и роста трещины после

обработки. Кроме того, происходит изменение характера распределения деформаций на поверх-

ности образца: до появления трещины в исходном образце (без обработки) ввиду высокой

неоднородности структуры формируется несколько зон локализации деформаций (а значит, и

напряжений), которые потом локализуются в относительно небольшой области — магистраль-

ной трещине.

После обработки локализация деформаций происходит сразу на небольшом участке без

существенного роста в дальнейшем. С появлением макротрещины средний уровень деформаций

в обработанном образце становится выше, чем в исходном, в связи с большей пластичностью.

Это обусловливает вовлечение большего объема материала в процессы деформации и таким

образом снижает уровень напряжений за счет более эффективного развития релаксационных

процессов.

Показано, что применение предлагаемого комплексного подхода к анализу усталостного раз-

рушения позволило выявить особенности развития процессов зарождения и распространения

трещины с их локацией в объеме материала, а также с определением величин наработки, при

которых осуществляется переход от одной стадии к другой. Полученные результаты позволяют

объяснять механизмы влияния послесварочной обработки неразъемных соединений на их уста-

лостные свойства и в дальнейшем использовать их при оптимизации режимов послесварочной

обработки.

Авторы выражают благодарность А.М. Оришичу и А.Г. Маликову (ИТПМ СО РАН) за предо-

ставленные образцы сплава ВТ23 со сварными соединениями, изготовленными методом лазерной

сварки.

Экспериментальная работа выполнена в рамках программы фундаментальных исследований

государственных академий наук на 2013—2020 гг., направление III.23. Оценка параметров роста

трещины методом корреляции цифровых изображений выполнена в рамках Стипендии Прези-

дента Российской Федерации для молодых ученых и аспирантов в 2018—2020 гг. (СП-198.2018.4)

и проекта РФФИ мол_а № 18-38-00659.

СПИСОК ЛИТЕРАТУРЫ

1. Хорев А.И. Разработка листовых титановых сплавов для применения в сварных конструкциях,

работающих при высоких температурах // Сварочное производство. 2015. № 5. С. 28—34.

2. Шиганов И.Н. Лазерная сварка высокопрочных алюминий-литиевых сплавов с присадочной про-

волокой // Сварочное производство. 2016. № 6. С. 44—50.

3. Панин В.Е., Панин С.В., Почивалов Ю.И., Смирнова А.С., Еремин А.В. Структурно-масштабные

уровни пластической деформации и разрушения сварных соединений высокопрочных титановых спла-

вов // Физическая мезомеханика. 2018. Т. 21. № 4. C. 33—44.

4. Иванова В.С. Синергетика: Прочность и разрушение металлических материалов. Ин-т металлур-

гии и материаловедения им. А.А. Байкова. М.: Наука, 1992. 158 с.

5. Иванова В.С., Шанявский А.А. Количественная фрактография: усталостное разрушение.

Челябинск: Металлургия, 1988. 398 с.

6. Скальский В.Р., Лясота И.М. Особенности сигналов акустической эмиссии при зарождении уста-

лостного разрушения в сварном соединении алюминиевого сплава системы Al-Cu-Mn // Дефектоскопия.

2014. № 2. С. 79—86.

7. Чернов Д.В., Матюнин В.М., Барат В.А., Марченков А.Ю., Елизаров С.В. Исследование законо-

мерностей акустической эмиссии при развитии усталостных трещин в низкоуглеродистых сталях //

Дефектоскопия. 2018. № 9. С. 21—30.

8. Andrieux S., Baranger T.N. Three-dimensional recovery of stress intensity factors and energy release

rates from surface full-field displacements // International Journal of Solids and Structures. 2013. V. 50.

No. 10. P. 1523—1537.

9. Jandejsek I., Gajdoš L., Šperl M., Vavřík D. Analysis of standard fracture toughness test based on digital

image correlation data // Engineering Fracture Mechanics. 2017. V. 182. P. 607—620.

10. Zhan R., He R. Measurement of mixed-mode stress intensity factors using digital image correlation

method // Optics and Lasers in Engineering. 2012. V. 50. No. 7. P. 1001—1007.

11. Ren C., Yang J., Zhang X., Ji H. Digital Image Correlation Using Specific Shape Function for Stress

Intensity Factor Measurement // Transactions of Tianjin University. 2017. V. 23. No. 2. P. 157—162.

Дефектоскопия

№ 5

2019

Применение метода корреляции цифровых изображений...

45

12. Korsunsky A.M., Song X., Belnoue J., Jun T., Hofmann F., De Matos P., Nowell D., Dini D., Aparicio-

Blanco O., Walsh M. Crack tip deformation fields and fatigue crack growth rates in Ti-6Al-4V // International

Journal of Fatigue. 2009. V. 31. No. 11, 12. P. 1771—1779.

13. Nowell D., Kartal M.E., F.P. De Matos P. Digital image correlation measurement of near-tip fatigue

crack displacement fields: constant amplitude loading and load history effects // Fatigue & Fracture of

Engineering Materials & Structures. 2012. V. 36. P. 3—13.

14. Wang D., Zhu M., Xuan F. Crack tip strain evolution and crack closure during overload of a growing

fatigue crack // Frattura ed Integrità Strutturale. 2017. V. 11. No. 41. P. 143—148.

15. Besel M., Breitbarth E. Advanced analysis of crack tip plastic zone under cyclic loading // International

Journal of Fatigue. 2016. V. 93. No. 1. P. 92—108.

16. Vasco Olmo J.M., James M.N., Christopher C.J., Patterson E.A., Díaz F.A. Assessment of crack tip

plastic zone size and shape and its influence on crack tip shielding // Fatigue & Fracture of Engineering

Materials & Structures. 2016. V. 39. No. 8. P. 969—981.

17. Zhang W., Liu Y. Plastic zone size estimation under cyclic loadings using in situ optical microscopy

fatigue testing // Fatigue & Fracture of Engineering Materials & Structures. 2011. V. 34. P. 717—727.

18. Carroll J.D., Abuzaid W., Lambros J., Sehitoglu H. High resolution digital image correlation

measurements of strain accumulation in fatigue crack growth // International Journal of Fatigue. 2013. V. 57.

No. 11. P. 140—150.

19. Carroll J.D., Abuzaid W., Lambros J., Sehitoglu H. On the interactions between strain accumulation,

microstructure, and fatigue crack behavior // International Journal of Fatigue. 2013. V. 180. No.

2.

P. 223—241.

20. Lopez-Crespo P., Mostafavi M., Steuwer A., Kelleher J.F., Buslaps T., Withers P.J. Characterisation of

overloads in fatigue by 2D strain mapping at the surface and in the bulk // Fatigue & Fracture of Engineering

Materials & Structures. 2016. V. 39. No. 8. P. 1040—1048.

21. Mathieu F., Hild F., Roux S. Image-based identification procedure of a crack propagation law //

Engineering Fracture Mechanics. 2013. V. 103. P. 48—59.

22. Guo W., Wan Z., Peng P., Jia Q., Zou G., Peng Y. Microstructure and mechanical properties of fiber

laser welded QP980 steel // Journal of Materials Processing Technology. 2018. V. 256. P. 229—238.

23. Benoit A., Rémy L., Köster A., Maitournam H., Oger F. Experimental investigation of the behavior and

the low cycle fatigue life of a welded structure // Materials Science and Engineering: A. 2014. V. 595.

P. 64—76.

24. Rossini M., Spena P.R., Cortese L., Matteis P., Firrao D. Investigation on dissimilar laser welding of

advanced high strength steel sheets for the automotive industry // Materials Science and Engineering: A. 2015.

V. 628. P. 288—296.

25. Corigliano P., Crupi V., Fricke W., Friedrich N., Guglielmino E. Experimental and numerical analysis

of fillet-welded joints under low-cycle fatigue loading by means of full-field techniques// Proceedings of the

Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 2015. V. 229. No. 7.

P. 1327—1338.

26. Jia Q., Guo W., Li W., Peng P., Zhu Y., Zou G., Peng. Y., Tian Z. Experimental and numerical study on

local mechanical properties and failure analysis of laser welded DP980 steels // Materials Science and

Engineering: A. 2017. V. 680. P. 378—387.

27. Schroepfer D., Kromm A., Kannengiesser T. Load analyses of welded high-strength steel structures

using image correlation and diffraction techniques // Welding in the world. 2018. V. 62. No. 3. P. 459—469.

28. Zhu M.-L., Lu Y.-W., Lupton C., Tong J. In situ near-tip normal strain evolution of a growing fatigue

crack // Fatigue Fract Engng Mater Struct. 2016. V. 39. No. 8. P. 950—955.

29. Lu Y.-W., Lupton C., Zhu M.-L., Tong J. In Situ Experimental Study of Near-Tip Strain Evolution of

Fatigue Cracks // Experimental Mechanics. 2015. V. 55. No. 6. P. 1175—1185.

30. Tong J. Full-field characterisation of crack tip deformation and fatigue crack growth using digital

image correlation - a review // Fatigue & Fracture of Engineering Materials & Structures. 2018. V. 41. No. 9.

P. 1855—1869.

31. Carroll J.D., Abuzaid W., Lambros J., Sehitoglu H. An experimental methodology to relate local strain

to microstructural texture // Review of Scientific Instruments. 2010. V. 81. P. 1—9.

32. CSI Application Note AN-308 - Output Variables in Vic-3D.

Дефектоскопия

№ 5

2019