УДК 620.179.18

КОНТРОЛЬ ЛИНЕЙНЫХ РАЗМЕРОВ НА БАЗЕ СМАРТ-КАМЕРЫ

© 2019 г. А.И. Потапов1, В.Е. Махов2,*, Я.Г. Смородинский3,4,**, Е.Я. Маневич5,***

1Санкт-Петербургский горный университет, Россия 199106 Санкт-Петербург,

Васильевский остров, 21 линия, 2

2Военно-космическая академия им. А.Ф. Можайского, Россия 197198

Санкт-Петербург, ул. Ждановская, 13

3ИФМ УрО РАН, Россия 620108 Екатеринбург, ул. С. Ковалевской, 18

4Уральский федеральный университет имени первого Президента России Б.Н.Ельцина,

Россия 620002 Екатеринбург, ул. Мира, 19

5ЗАО «Эскомстроймонтаж-сервис», Россия 199178 Санкт-Петербург,

Васильевский остров, 17 линия, 54, корп. 4, литер А

Е-mail: *wmahov@gmail.ru; **sm@imp.uran.ru; ***manevich@es-servis.com

Поступила в редакцию 11.03.2019; после доработки 07.05.2019

Принята к публикации 17.05.2019

Рассмотрены вопросы построения промышленных систем контроля линейных размеров оптико-электронной си-

стемой (ОЭС) на базе смарт-камер фирмы National Instruments (NI). Разработан макет экспериментальной установки

по измерению калиброванной перестраиваемой ширины щели монохроматора. Проведено исследование алгоритмов из-

мерения линейных размеров в изображении щели методами дифференцирования распределения освещенности, опре-

деления лучших линий границ изображения, определения максимумов кривых коэффициентов непрерывного вейвлет-

преобразования (НВП). Проведены сравнения результатов измерения линейных размеров различными алгоритмами при

воздействии влияющих факторов на качество изображения. Показано, что точность результатов определения линейных

размеров в смарт-камере достигает 0,2 пикселя (1 мкм в диапазоне 3 мм).

Ключевые слова: контроль линейных размеров, оптико-электронная система, ОЭС, смарт-камера, National Instruments,

NI, непрерывное вейвлет-преобразование, НВП, кривые коэффициентов НВП.

DOI: 10.1134/S0130308219070054

АППАРАТНО-ПРОГРАММНЫЕ СРЕДСТВА ОПТИКО-ЭЛЕКТРОННЫХ

ИЗМЕРИТЕЛЬНЫХ СИСТЕМ

В настоящее время фирма National Instruments (NI — НИ) является ведущим разработчиком и

производителем оборудования и программного обеспечения, позволяющего превратить компьютер-

ную систему в мощную систему для проведения измерений и промышленной автоматизации кон-

троля качества изделий [1]. При максимальном использовании возможностей самых современных

компьютерных и информационных технологий виртуальные приборы (ВП) позволили значительно

увеличить производительность и снизить стоимость решений за счет применения простого в раз-

работке и многофункционального программного обеспечения, такого как среда разработки ВП — NI

LabVIEW [2]. Решения фирмы НИ предназначено для решения широкого круга задач измерений и

управления технологическими процессами и позиционирования объектов контроля относительно

измерительной оптико-электронной системы. Фирма НИ предлагает целый ряд технических реше-

ний для сбора и анализа видеоинформации с помощью различных цифровых и аналоговых камер.

Поэтому оптико-электронные системы, реализующие промышленную систему технического зре-

ния, могут быть тесно интегрированы с другим технологическим оборудованием [3].

Приложение программного модуля NI Vision Development Module [4] предназначено для раз-

работки измерительных приборов, использующих технологии оптико-электронной системы в про-

мышленных и научных задачах. Модуль включает в себя интерактивное приложение NI Vision

Assistant, предназначенное для разработки прототипов приложений в среде графического про-

граммирования, и мощную библиотеку более чем 200 готовых функций обработки изображений

драйвера модуля NI IMAQ Vision. Возможность совместного использования приложения NI Vision

Assistant и функций драйвера NI IMAQ Vision позволяет сократить сроки создания и масштаби-

рования оптико-электронной системы. Это достигается за счет того, что NI Vision Assistant мо-

жет осуществлять автоматическую генерацию кодов в NI LabVIEW, C/C++ и Visual Basic для по-

следовательности операций по обработки изображений, разработанной в приложении NI Vision

Assistant. Диаграмму сбора и обработки видеоинформации можно в дальнейшем интегрировать в

промышленную систему измерений и автоматизации (приложение NI Vision Builder for Automated

38

А.И. Потапов, В.Е. Махов, Я.Г. Смородинский, Е.Я. Маневич

Inspection — VBA), которая помимо этого может включать в себя управление движением объекта-

ми, измерительными приборами или устройствами ввода/вывода сигналов.

В отличие от традиционных цифровых камер, имеющих интерфейс IEEE 1394, Gigabit Ethernet,

USB и модулей цифровых камер высокого разрешения [5], смарт-камеры серии NI 1722/1742 [6]

представляют собой недорогие встраиваемые системы, сочетающие в себе функциональные воз-

можности промышленного контроллера с возможностями цифровой видеокамеры. Камеры NI

1722/1742, оснащенные процессорами PowerPC 400 и 533 МГц соответственно, являются целевы-

ми платформами реального времени для задач технического зрения. В камерах NI 1722 и NI 1742

используется монохромная ПЗС-матрица Sony ICX424AL с форматом оптики для матрицы 1/3

дюйма с разрешением 640×480 пикселей. Пиксель матрицы имеет размер 7,4 × 7,4 мкм. Размеры

светочувствительной части датчика составляют 4,736 мм в горизонтальном направлении и 3,552

мм в вертикальном направлении. Высококачественная ПЗС-матрица Sony цифровых камер NI

1722/ 1742 позволяет проводить захват изображений с разрешением VGA (640×480) на частоте

60 кадров в секунду. На сегодняшний день НИ расширило линейку смарт-камер выпуском новых

моделей смарт-камер — NI 1744, NI 1762 и NI 1764. Эти камеры обладают повышенной скоростью

цифровой обработки и повышенным разрешением, что позволяет использовать их в более ши-

роком круге измерительных задачах. Камера NI 1744/ 1764 имеет более высокое разрешение ма-

трицы, которое позволяет получать изображения с разрешением до 1,3 мегапикселя (1280×1024).

Камера NI 1764 сочетает в себе матрицу на 1,3 мегапикселя и упомянутый DSP-сопроцессор с

частотой 720 МГц, которые могут быть использованы для детектирования более мелких дефектов

изделий и делать измерения в четыре раза быстрее, чем это позволяли делать предыдущих версии

смарт-камер.

Дополнительно смарт-камеры оснащены двумя цифровыми входами и двумя цифровыми выхо-

дами с оптической изоляцией, одним последовательным портом (RS232) и двумя портами Ethernet

стандарта 1 Гб/с, обеспечивая возможности построения распределенных контрольно-измеритель-

ных систем контроля [7]. Камера NI-1742 также позволяет подключить квадратурный датчик и обо-

рудована встроенным контроллером освещения для регулировки тока в системах освещения — до

500 мА в режиме непрерывного тока и до 1 А в режиме стробирования.

Смарт-камеры НИ позволяют создавать готовые измерительные решения с помощью модулей

NI LabVIEW Real-Time и NI Vision благодаря тому, что обработка полученных ими изображений

может быть проведена непосредственно на самой камере. Это делает их идеальным решением для

промышленных задач технического зрения. Конфигурирование и настройка самой камеры осу-

ществляется в приложении NI Vision Builder for Automated Inspection (VBA).

Одним из самых важных вопросов в измерительных системах технического зрения остается

выбор алгоритмов обработки изображения и измерения [8], обеспечивающих автоматизированный

контроль качества различных изделий и объектов [9]. Аппаратная реализация систем технического

зрения в части позиционирования и настройки ОЭС по отношению к объекту контроля в большин-

стве случаев не позволяет получить близкое к идеальному качеству изображение контролируемого

изделия. Однако на результаты измерений линейных размеров оказывают влияние такие факторы,

как неравномерность и нестабильность освещения, расфокусировка ОЭС, дифракция, дефекты оп-

тики и приемника изображения.

Следует отметить, что использование цифровых камер сравнительно невысокого разрешения

(640×480, 1280×1024) совместно с имеющимися алгоритмами измерения (NI Vision Assistant) в

практических случаях не обеспечивают требуемой гарантируемой точности измерения параметров

контролируемого изделия. Для улучшения качества изображения, полученного с внешнего датчи-

ка, можно использовать различные функции предварительной обработки изображения (яркость,

контраст, фильтрация). Однако всякая обработка получаемых изображений может носить деструк-

тивный характер для измерительных целей. Поэтому в задачах с изменяемыми параметрами ка-

чества получаемого изображения чаще всего требуется работа по подбору и настройке функций

алгоритма, которые не всегда дают полностью предсказуемый результат в диапазоне изменяемых

параметров изображения.

В связи с этим наибольший практический интерес представляет разработка помехоустойчивого

алгоритма измерений, обладающего высокой точностью, с одной стороны, с другой — возмож-

ность определения метрологических характеристик оптико-электронной системы для измерения

геометрических параметров изделия. Представленные в модуле NI IMAQ Vision алгоритмы изме-

рения построены по принципу нахождения границ контролируемого объекта в его изображении.

Большинство алгоритмов используют при нахождении границ принцип компарирования функции

освещенности в заданных линиях профиля изображения. Очевидно, что при изменении освещен-

Дефектоскопия

№ 7

2019

Контроль линейных размеров на базе смарт-камеры

39

ности объекта контроля, расфокусировке или при наличии дефектов в изображении они могут

давать значительную погрешность измерения. Усреднение границ изображения по длине их про-

тяженности или по времени не решает принципиально задачу повышения точности и помехозащи-

щенности измерения.

В то же время известно, что методы, простроенные на базе вейвлет-функций [10], обладают бо-

лее широкими возможностями анализа поведения функций и детектирования их границ (выделяя

значимые изменения функции градиента яркости) путем динамического сравнения функции рас-

пределения яркости в линиях профиля изображения с короткими масштабируемыми функциями

(вейвлетами). Это дает основания полагать о новых возможностях использования вейвлет-преоб-

разований при построении измерительной системы технического зрения [11]. Особо ценным явля-

ется то, что основные алгоритмы вейвлет-преобразования и анализа на их основе реализованы в

технологии виртуальных приборов НИ (модуль NI Advanced Signal Processing Toolkit [12]) и имеют

достаточно высокую вычислительную эффективность [13].

ЦЕЛЬ РАБОТЫ

В работе ставилась цель исследовать возможности системы технического зрения для измерения

линейных размеров на базе промышленной смарт-камеры NI 1722 с использованием различных

алгоритмов, в том числе на базе непрерывного вейвлет-преобразования функции распределения

освещенности в линиях профиля полученных изображений.

ИССЛЕДОВАНИЯ

Исследования проводили на макете экспериментальной установки, внешний вид которой по-

казан на рис. 1.

6

7

5

4

3

2

1

8

9

12

10

11

Рис. 1. Экспериментальная установка системы технического зрения.

Для освещения объекта контроля использовали осветительную систему с источником све-

та 1 на базе лазерного модуля, светодиода или лампы накаливания, для ослабления освеща-

ющего пучка света — светофильтр 2, для формирования равномерного освещающего пучка

лучей — конденсор 3 и линзу 4. В качестве контролируемого объекта для измерения линей-

ных размеров применяли регулируемую щель монохроматора 5 (d = 0—0,4 мм, δd = 0,01 мм).

Оптическая проектирующая схема включала в себя микрообъекты 6, закрепленные в тубусе 7.

В качестве тубуса микроскопа использовали часть осветителя отраженного света ОИ-21, ко-

торый применяется при наблюдении непрозрачных и полупрозрачных объектов в отраженном

свете в светлом и темном поле. В схеме использовался эпиобъектив 8 (9Х×0,20, длина тубуса:

Дефектоскопия

№ 7

2019

40

А.И. Потапов, В.Е. Махов, Я.Г. Смородинский, Е.Я. Маневич

190 мм) с рабочим расстоянием 5,25 мм. В связи с этим тубус имел возможность реализовать

подсветку объекта контроля через объектив 8. В качестве фотоприемника использовалась циф-

ровая смарт-камера 9 (NI 1722) фирмы National Instruments.

Система освещения и контролируемый объект 5 (щель монохроматора) жестко крепились на

двухкоординатном столике 10 в рейтере 11, который позволял реализовать фокусировку микроско-

па (наводку на резкость), а оптическая система микроскопа и цифровой камеры 9 — на отдельном

рейтере 12, с которого осуществли продольную и поперечную подвижку (регулировку по высоте)

смарт-камеры, изменяя поле зрения микроскопа.

Работа камеры NI 1722 полностью интегрируется с технологией построения виртуальных при-

боров (ВП) в среде разработки приложений LabVIEW. Драйвер камеры поддерживает возможность

программной установки времени экспозиции (E) и усиления сигнала (G). Минимальное устанав-

ливаемое время экспозиции Emin= 36,28 мкс, шаг приращение времени экспозиции ΔE = 31,2 мкс

в верхнем пределе — кадровая частота. Это позволяет подстраиваться под уровень освещенности,

программно имитировать различный уровень освещенности щели.

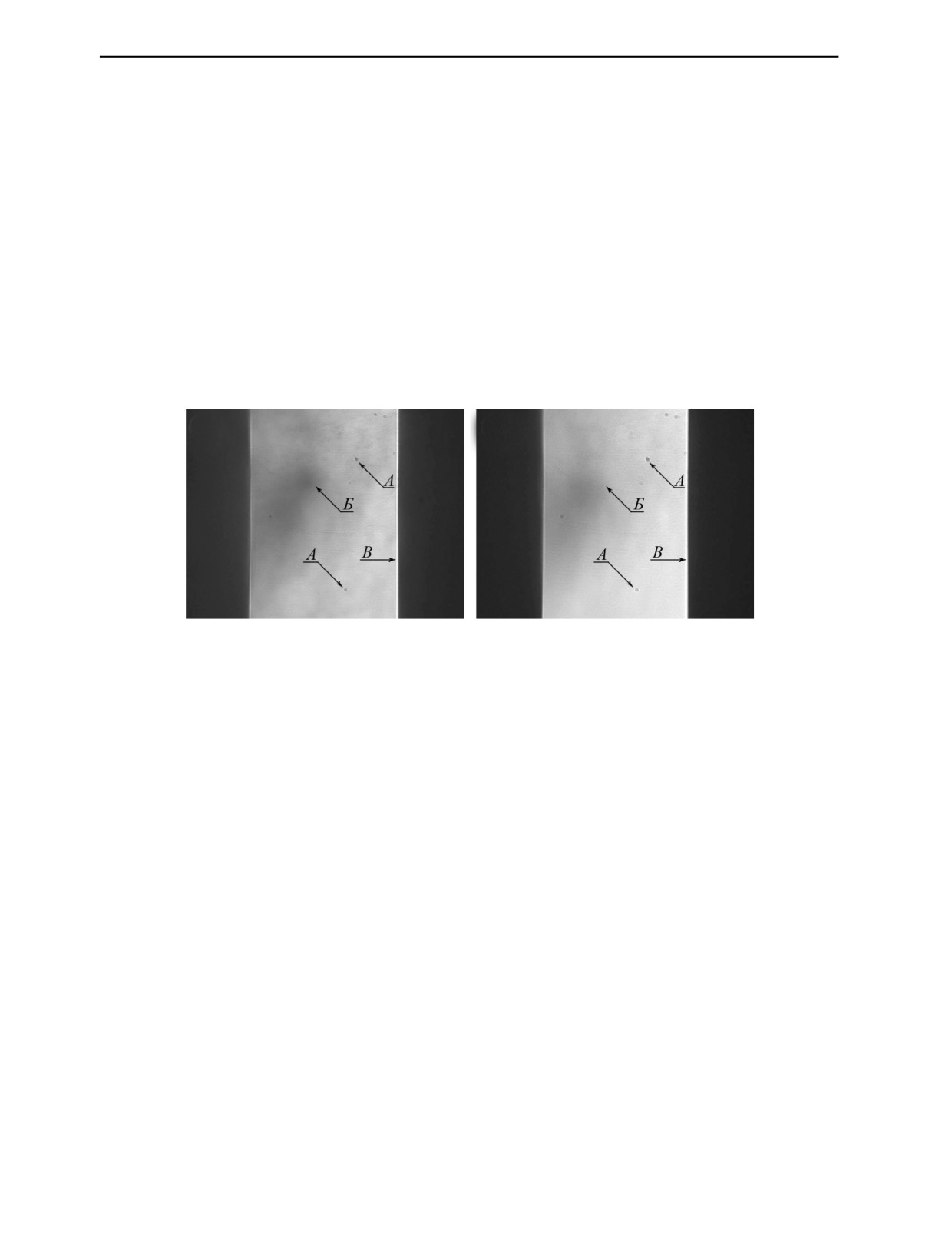

Теневые изображения щели для ширины раскрытия d = 0,450 мм, полученные с камеры при

различных настройках (E, G), показаны на рис. 2.

а

б

Рис. 2. Изображение щели d = 0,450 мм при подсветке источником с лампой накаливания:

а — E, G = 80; б — E, G = 160.

Из рис. 2 видно, что освещение в поле зрения камеры имеет неравномерность освещенности

в поле зрения (слева направо). Также видны мелкие загрязнения (А) поверхности сенсора камеры.

Кроме общего линейного градиента неравномерности имеется дефект осветительной системы, вы-

раженный в несимметричном затемнении (Б) в центральной части изображения. Краевая дифрак-

ция (В) имеет ярко выраженные светлые полосы на границе щели. Несоосность оптической системы

щели дает различный контраст и резкость левой и правой границ изображения щели. Из изображения

видно, что проектирующая оптическая система имеет характерную подушкообразную дисторсию.

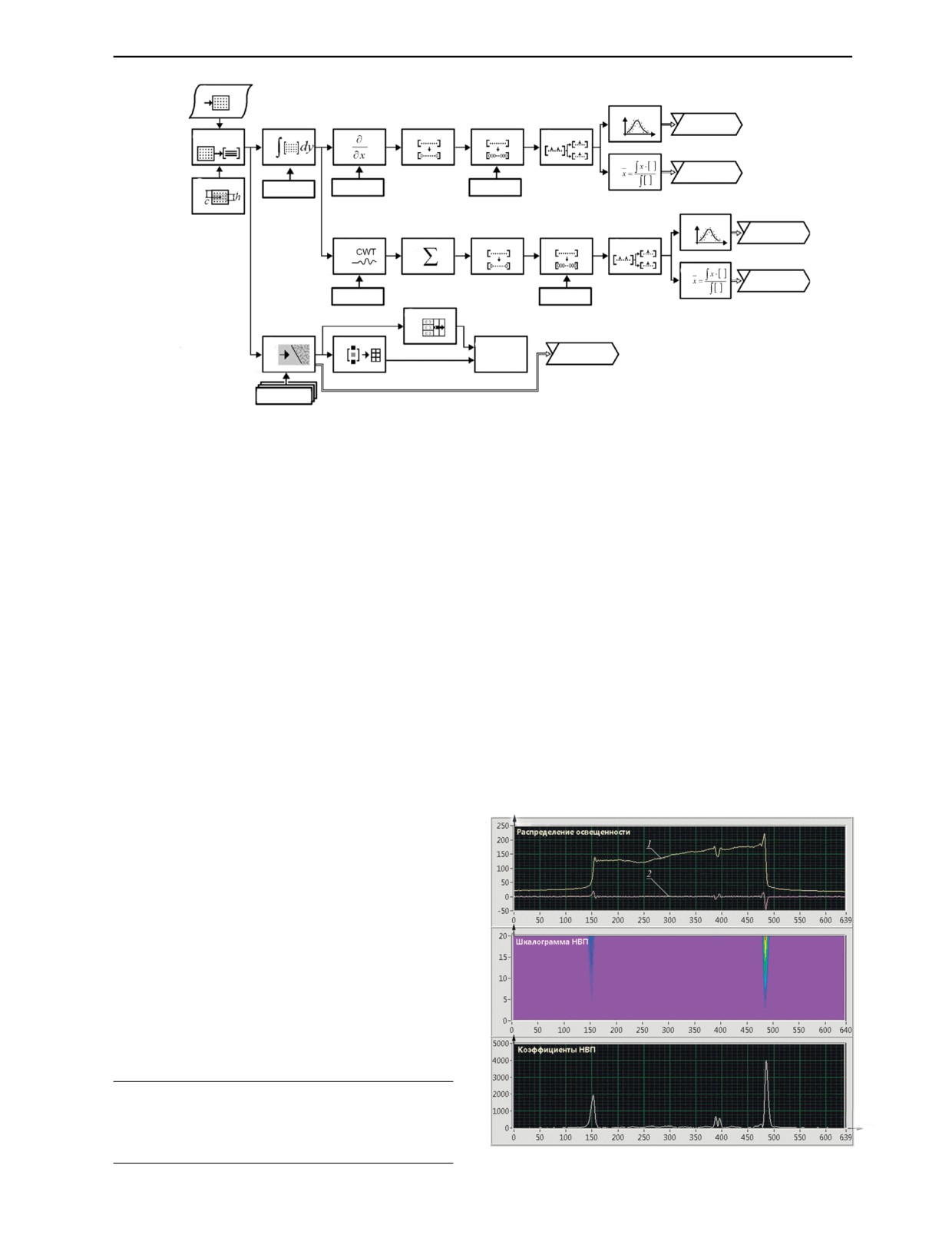

Для проведения измерений ширины щели теневого изображения был разработан комплексный

исследовательский ВП, где параллельно реализованы несколько алгоритмов измерения расстояния

между границами теневого изображения объектов с протяженными линейными границами. Блок-

схема измерения ВП представлена на рис. 3. Для получения результата измерения ширины щели

в ВП использован алгоритм дифференцирования интегрального распределения вдоль заданной

длины границы освещенности (рис. 3б), алгоритм непрерывного вейвлет-преобразования (НВП —

CWT) распределения освещенности (рис. 3в), стандартный алгоритм NI IMAQ Vision нахождения

прямых границ левого и правого краев изображения (рис. 3г) — Adv. Straight Edge. Все алгоритмы

предполагали некоторую интегральную оценку ширины щели по высоте границы в кадре изобра-

жения.

Сравнение результатов контроля обеспечивалось тем, что ВП проводил измерения одновремен-

но всеми алгоритмами, реализующими указанные методы измерения. Кроме того, имел возмож-

ность вводить данные с ранее сохраненных файлов изображений, заранее полученных с цифровой

камеры, что обеспечивало идентичность условий для последующего анализа и измерений различ-

ными методами с изменением настроек параметров алгоритма.

Согласно представленной блок-схеме ВП, предварительно введенное изображение 1 с цифро-

вой камеры или из файла (рис. 3а), преобразуется в двухмерный массив освещенностей 2 в задан-

ной прямоугольной области 3:

Дефектоскопия

№ 7

2019

Контроль линейных размеров на базе смарт-камеры

41

1

а

9

d = x2 - x1

2

4

5

6

7

8

б

10

d = x2 - x1

3

Метод

Метод

Порог

16

d = x2 - x

1

11

12

13

14

15

в

17

d = x2 - x

1

Вейвлет

Порог

20

18

19

21

г

d = x

- x1

2

Параметры

Рис. 3. Блок-схема измерительного виртуального прибора:

а — ввод изображения; б — метод дифференцирования интегрального распределения освещенности; в — метод максимумов кривых

коэффициентов НВП; г — метод нахождения лучшей прямой через границу в изображении (Adv. Straight Edge).

N,

c+h

I x,

y)

⇒

S

(1)

{

i,

j i=1,

j=c

Для реализации метода дифференцирования (рис. 3б) и метода НВП (рис. 3в) находится

табличная функция {Gi} интегрального распределения интенсивностей 4 g(x) по заданной области

(смещение c, высота h):

c+h

K

N

g x)

I x,

y)dy

,

{

G

}

S

(2)

= ∫

i

i=1

=∑

i,

j

j=0

c

N

В методе дифференцирования границ интегральная табличная функция {G

}

дифференциру-

i i=1

ется 5, отсекаются краевые зоны справа и слева 6, фильтруется шум с заданным порогом по осве-

щенности 7. Далее функция g(x) разбивается на две кусочные функции g1(x) и g2(x) 8 , содержащие

правый и левый край изображения (скачок освещенности), соответствующих границам в изобра-

жении. Для каждой кусочной функции g1(x) и g2(x) находятся координаты лучшего Гауссиана 9 и

математическое ожидание (координаты центра тяжести) функции 10.

Метод измерения по кривым коэффициен-

тов НВП (рис. 4в) использует ранее получен-

I, dl/dx, отн. ед.

ную интегральную функцию интегрирован-

ного по высоте распределения освещенности

а

g(x) для получения двухмерной вейвлет-шка-

лограммы НВП 11. Интегрирование шкало-

граммы 12 дает функцию кривых коэффици-

ентов НВП. Аналогично отсекаются краевые

Y, отн. ед.

зоны 13, фильтруется шум 14, функция разби-

вается на две функции 15, производится изме-

б

рение по аппроксимирующему Гауссиану 16 и

нахождению максимумов кривых коэффици-

ентов НВП 17.

На рис. 4а представлены характерные

Y, отн. ед.

графики интегрального распределения

в

Рис. 4. Обработка изображения щели:

а — функция интегрального распределения освещенности и

X, пикс

ее производная; б — шкалограмма НВП (Heat); в — кривые

коэффициентов НВП (Heat).

Дефектоскопия

№ 7

2019

42

А.И. Потапов, В.Е. Махов, Я.Г. Смородинский, Е.Я. Маневич

освещенности в изображении (кривая 1) и результат ее численного дифференцирования (кри-

вая 2), на рис. 4б — шкалограмма НВП для вейвлета типа Heat интегрального распределения

освещенности, рис. 4в — кривые коэффициентов НВП.

Кривая интегрального распределения освещенности изображения g(x) (1) отражает общую не-

равномерность освещенности в изображении и локальные дефекты изображения (например, на ма-

трице камеры). Сама кривая g(x) является более гладкой, чем распределение освещенности в каж-

дой отдельной строке изображения (так как мелкие локальные дефекты вносят меньший вклад).

Однако результат непосредственного дифференцирования табличной функции с небольшим коли-

чеством точек в зоне перепада освещенности, при наличии даже незначительных шумов, не дает

гладкой функции при любом методе дифференцирования. Кроме того производная функции зави-

сит от контраста границ изображения.

Как видно из графиков шкалограммы НВП (рис. 4б) и кривых коэффициентов НВП (рис. 4в),

метод анализа НВП лучше детектирует границы в изображении, чем производная функции g’x(x),

осуществляет высокочастотную и низкочастотную фильтрацию сигнала согласно спектральным

образам выбранного типа вейвлета, не внося собственных шумов. Поэтому отношение амплитуды

пиков кривых коэффициентов НВП в области границ изображения и дефектов имеет в несколько

раз большее значение, чем для обычной производной. Амплитуда кривых коэффициентов НВП

пропорциональна уровням перепадов освещенности и обратно пропорциональна ширине перехода

темного поля в светлое поле, а величина амплитуды кривых коэффициентов отражает резкость

границ в изображении. Одновременно НВП детектирует также неравномерность освещенности и

дифракционные пики освещенности. Однако амплитуда всплесков кривых коэффициентов НВП,

вызванные этими фактами, будет достаточно мала. Характер кривых коэффициентов НВП зави-

сит от типа используемого вейвлета. Например, вейвлет типа bior 3_1 дает большую амплитуду

и ширину пиков коэффициентов НВП по сравнению вейвлетом типа Heat. При этом практически

исчезают пики, вызванные дифракционными явлениями.

Координата границы изображения определяются особенностями функции, полученной диффе-

ренцированием или НВП. Можно считать, что максимум функции g′x(x) является характерной осо-

бенностью, связанной с границей изображения. Ввиду того, что количество точек табличной функции

в зоне границы ограничено и имеют значительную погрешность, следует сделать предположение,

что она симметрична относительно своего максимума. Это согласуется с физическим представле-

нием идеального расфокусированного изображения. Поэтому для табличной функции предлагается

ассоциировать максимум с координатами математического ожидания кривых коэффициентов НВП.

В то же время, форма кривых коэффициентов НВП заведомо несимметрична относительно сво-

их максимумов и определяется с точностью дискретности элементов массива. Поэтому реальные

максимумы кривых коэффициентов НВП не совпадают с их математическим ожиданием.

Для повышения точности определения координат максимума функции целесообразно более

полно использовать информацию в зоне возмущения функции. Для достижения этого рассмотрим

метод определения центра тяжести (математического ожидания) фрагментов функции, содержа-

щей максимум и метод регрессионного анализа — нахождения аппроксимирующего Гауссиана

[14] в зоне всплеска функции (рис. 5)

2

(x[i]−µ)

y i]=

a⋅exp

+c

(3)

2

2⋅σ

Из представленного примера видно, что кривая коэффициентов НВП bior 3_1 более несимме-

трична, чем кривая дифференцирования и гораздо хуже аппроксимируется Гауссианом.

Измерения линейного размера проводились для каждой установленной ширины щели при из-

менении порога отсечки шума 6, 11, а также устойчивости результата измерения по отношению

к уровню освещения (экспозиции). Для каждого измерения задавалось положение «c+Δc» и вы-

сота «h» зоны измерения (область усреднения), что соответствовало (Δc = 20 пикс, h = 20 пикс).

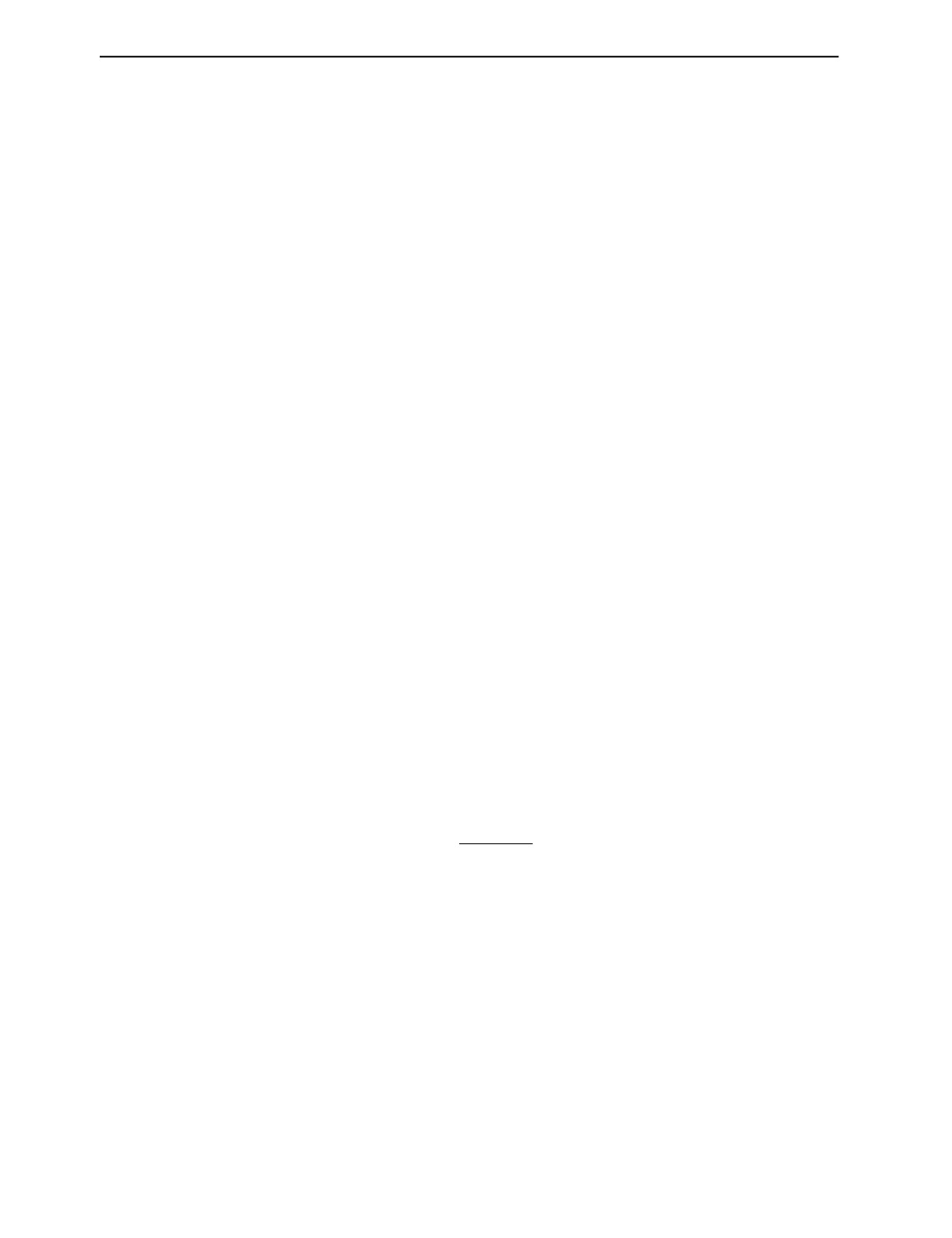

Результаты проведенных измерений d(c) представлены на графиках (рис. 5).

Кривые 1, 2, 3 соответствуют измерениям, полученным при помощи алгоритма «Adv. Straight

Edge» для сфокусированного (z = 0 пикс) и максимально рассфокусированного изображения

(z = 0,5 пикс и z = +0,5 пикс); кривые 4, 5 — алгоритму измерения по методу дифференцирования

интегрального распределения освещенности (математическое ожидание и максимум аппроксими-

рующего Гауссиана соответственно); кривые 6, 7 — алгоритму измерения по методу анализа экс-

тремумов НВП (математическое ожидание кривых в зоне экстремумов и максимумов аппроксими-

рующего Гауссиана соответственно).

Дефектоскопия

№ 7

2019

Контроль линейных размеров на базе смарт-камеры

43

d, пикс

335

6

334

7

2

333

1

3

332

5

331

4

330

X, пикс

0

40

80

120

160

200

240

280

320

360

400

440

Рис. 5. Зависимость результата измерения от положения зоны интегрирования.

Как видно из рис. 5, характер поведения всех кривых правильно отражают дисторсию оптиче-

ской системы микроскопа. Кроме того, результаты, полученные методом определения максимума,

аппроксимирующего Гауссиана коэффициентов НВП, практически совпадают с результатами по

методу определения прямых границ, реализованного в модуле NI IMAQ Vision — «Adv. Straight

Edge».

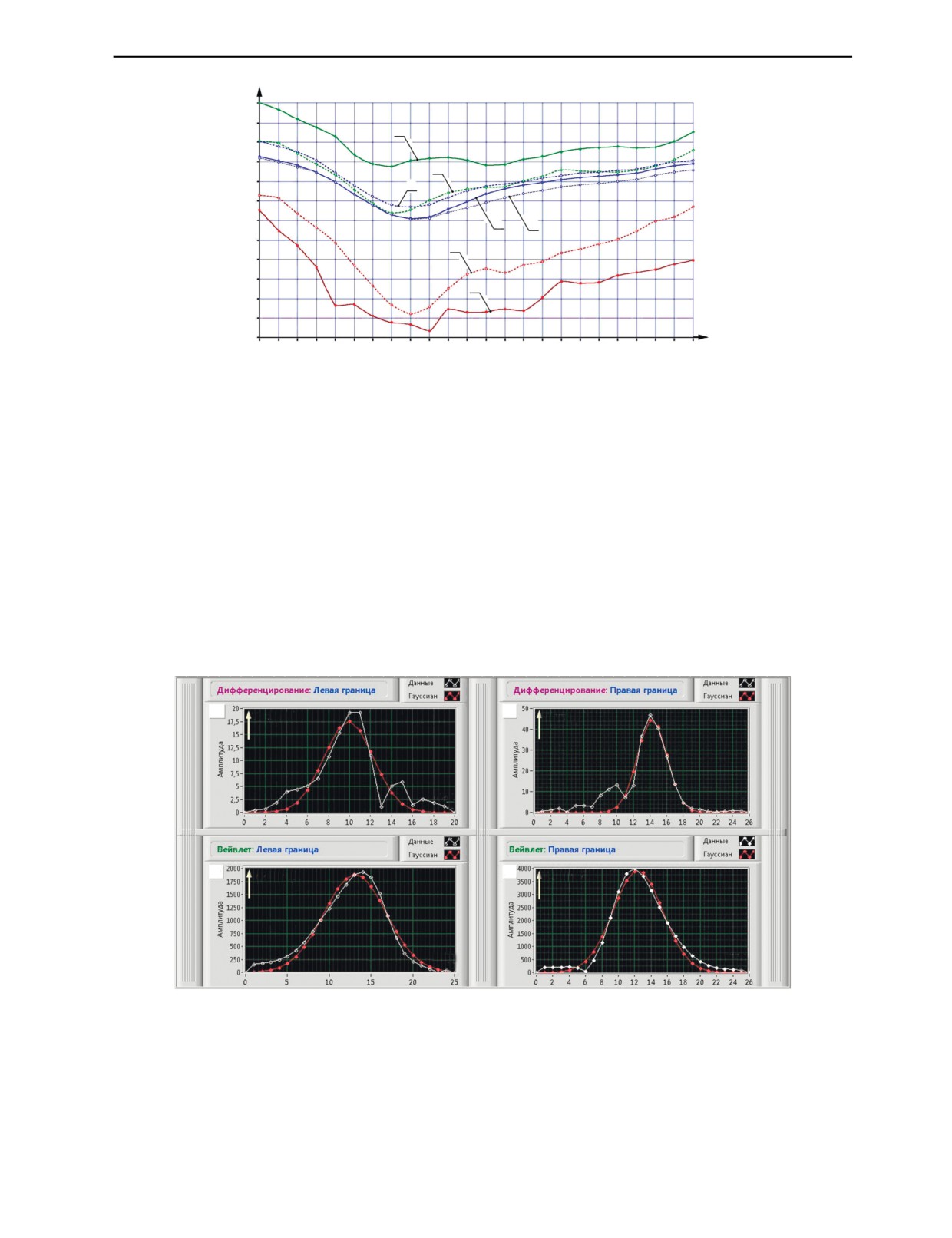

Исследования точности измерения ширины щели проводили также путем изменения освещен-

ности изображения: на камере изменялась экспозиция (E) и усиление (G). В методе дифференци-

рования и НВП результат был стабилен во всем диапазоне изменения параметров, в то время как

стандартный алгоритм давал существенную разницу (0,05 пикс) в зависимости от освещенности

изображения (рис.6).

а

б

1

Y, отн. ед.

1

Y, отн. ед.

X, пикс

X, пикс

2

2

Y, отн. ед.

Y, отн. ед.

X, пикс

X, пикс

Рис. 6. Пример регрессионного анализа интегрального распределения освещенности:

1 — метод дифференцирования; 2 — метод НВП (а — фрагмент левой границы; б — фрагмент правой границы).

Проведенные экспериментальные исследования позволяют сделать вывод, что метод НВП луч-

ше детектирует краевую границу изображения, функция кривых коэффициентов НВП более глад-

кая, ширина всплеска может быть в несколько раз шире зоны перехода светлого поля в темное поле.

Это, в свою очередь, обеспечивает более высокую точность определения координат максимумов,

Дефектоскопия

№ 7

2019

44

А.И. Потапов, В.Е. Махов, Я.Г. Смородинский, Е.Я. Маневич

а

б

Z, отн. ед.

0,84

Z

0,67

0,50

0,34

δxгр

0,17

Y

X, пикс

0,00

X

92

184

276

368

460

xгр

Рис. 7. Зависимость результата измерения шины щели от освещенности:

а — трехмерный график отклонения результатов измерения (ось Z) при различной освещенности (ось Y) по высоте изображения

(ось X); б — проекция измерений при различной освещенности на плоскость ZOX.

связанных с координатами границ изображения. Положение максимумов более устойчиво к уста-

новке порога компарирования фонового шума, явлению дифракции на границе, изменению уровня

подсветки, а также ее однородности.

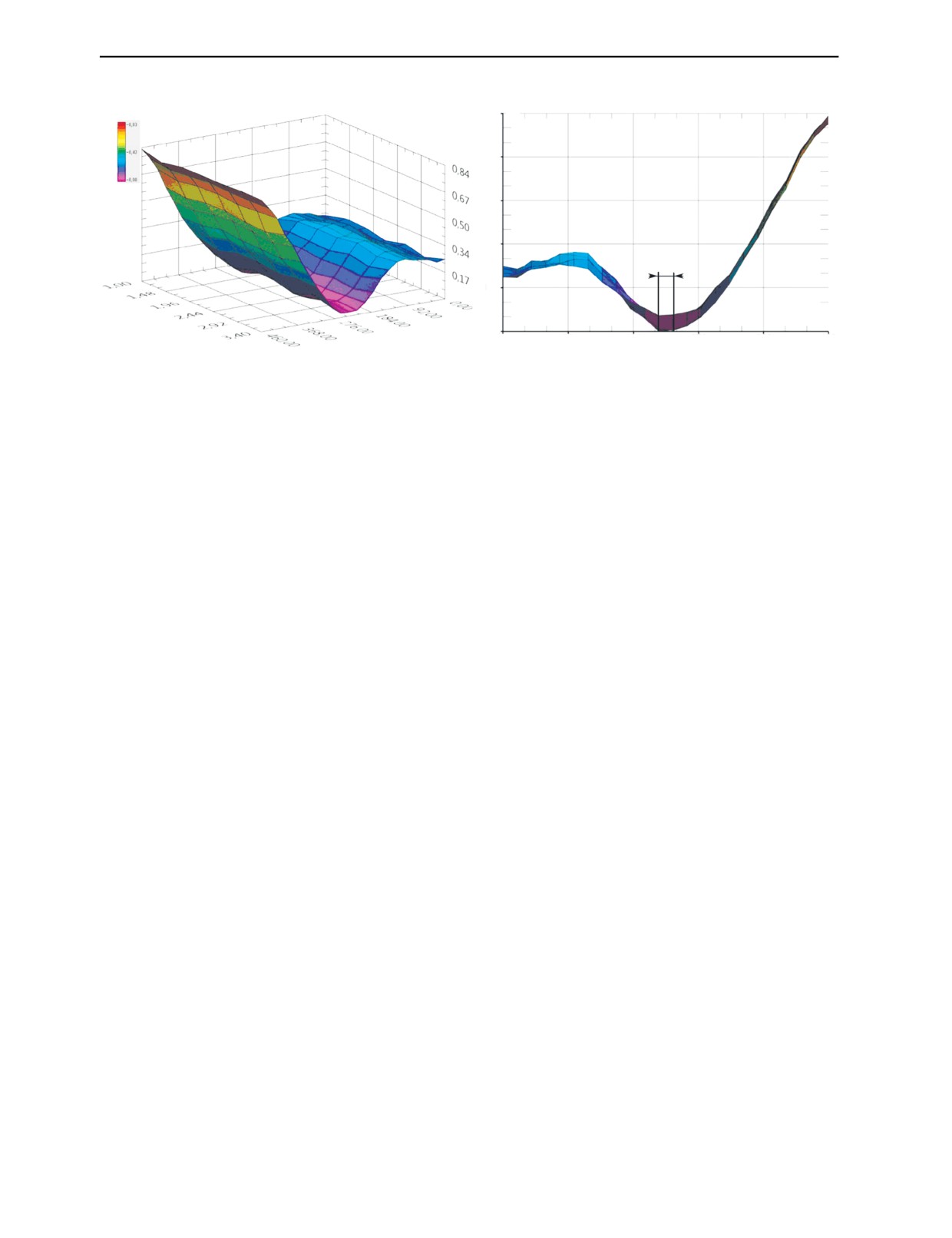

На рис. 7а показана трехмерная шкалограмма НВП освещенности, в выделенной зоне гради-

ента контраста, которая представлена поверхностью z = f(x, y). На рис. 7б приведена плоская про-

екция поверхности НВП, которая показывает коридор кривых масштабов (Y) при НВП, определя-

ющих точность измерения (неопределенность) δгр границы теневого изображения xгр.

ВЫВОДЫ

Из проведенных экспериментальных исследований можно сделать вывод, что в широком диа-

пазоне настроек порога компарирования шума гарантированная точность измерения линейных

размеров составляет 0,2 пикс. Метод дифференцирования границ совместно с регрессионным

анализом аппроксимирующей функции также обеспечивает достаточно высокую точность из-

мерения — 0,4 пикс, что в два раза выше стандартных алгоритмов измерений, представленных

фирмой National Instruments, которые основаны на компарировании распределения освещенно-

сти в линиях профиля изображения.

Использование метода НВП распределения освещенности сокращает количество настроек алго-

ритма, делает процесс настройки функции НВП физически более прозрачным в широком диапазоне

изменения неконтролируемых параметров измерительной системы. Как следствие этого, использо-

вание алгоритма на базе метода НВП упрощает методику калибровки измерительного прибора.

Все рассмотренные алгоритмы могут быть реализованы в смарт-камере фирмы НИ, что позво-

ляет использовать их в задачах мониторинга линейных размеров изделий в процессе их изготовле-

ния и эксплуатации [15].

Работа выполнена в рамках государственного задания МИНОБРНАУКИ России (тема

«Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

1. Баран Е.Д. LabVIEW FPGA. Реконфигурируемые измерительные и управляющие системы.

М.: ДМК Пресс, 2009. 448 с.

2. Трэвис Дж., Кринг Дж. LabVIEW для всех / 4-е изд. М.: ДМК Пресс, 2011. 880 c.

3. Махов В.Е., Репин О.С. Исследование возможностей систем видеоконтроля на базе решений фир-

мы National Instruments на станках рулонной печати. Современное Машиностроение. Наука и образова-

ние / Материалы 2-й Международной научно-практической конференции. Под ред. М.М. Радкевича и

А.Н. Евграфова. СПб.: Изд-во Политехн. ун-та, 2012. С. 500—510.

4. Визильтер Ю.В., Желтов С.Ю., Князь В.А., Ходарев А.Н., Моржин А.В. Обработка и анализ циф-

ровых изображений с примерами на LabVIEW IMAQ Vision. М.: ДМК Пресс, 2007. 464 с.

Дефектоскопия

№ 7

2019

Контроль линейных размеров на базе смарт-камеры

45

5. Махов В.Е., Орлов Д.В., Репин О.С., Потапов А.И. Построение оптических систем технического

зрения с цифровыми камерами высокого разрешения // Вестник компьютерных и цифровых техноло-

гий. 2014. № 9. С. 15—22.

6. NI Vision. Интеллектуальная камера NI 17xx. Руководство пользователя, 372429A-01 / Перевод на

русский язык: учебный центр «Центр технологий National Instruments», Новосибирский государствен-

ный технический университет. © National Instruments Corporation, Ноябрь 2007. 73 p.

7. Патракеев Н.В., Потапов А.И., Махов В.Е. LabVIEW 8 — новые возможности автоматиза-

ции проектирования контрольно-измерительных систем // Компоненты и технологии. 2007. № 2(67).

С. 138—141.

8. Махов В., Широбоков В., Закутаев А. Построение систем технического зрения на базе компьютер-

ных технологий National Instruments // Control Engineering Россия. 2018. № 4 (76). С. 62—69.

9. Махов В., Борисов С.В., Широбоков В.В., Закутаев А.А. Макет для разработки программно-алго-

ритмического комплекса контроля объектов космического пространства // Вестник Российского нового

университета. Серия Сложные системы: модели, анализ и управление. 2019. № 1. С. 75—87.

10. Смоленцев Н.К. Введение в теорию вейвлетов. Ижевск: РХД, 2010. 292 с.

11. Махов В.Е., Потапов А.И. Использование алгоритмов вейвлет-анализа для построения оптиче-

ских измерительных систем // Контроль. Диагностика. 2013. № 1. С. 12—21.

12. Лиференко В. Закутаев А., Махов В. Компьютерная реализация методов вейвлет-анализа в сре-

де разработки виртуальных приборов NI LabVIEW // Компоненты и технологии. 2015. Т. 9. № 170.

С. 132—139.

13. Махов В.Е. Использование алгоритмов вейвлет-анализа в исследовании кинетики формиро-

вания порошково-обжиговых покрытий // Конструкции из композиционных материалов. 2010. № 3.

С. 28—36.

14. Химмельблау Д. Анализ процессов статистическими методами / Пер. с англ. М.: Изд-во Мир,

1973. 957 с.

15. Maksarov V.V. Improving the precision of manufacturing power hydraulic cylinders of powered

2015. V. 214.

P. 71—84.

Дефектоскопия

№ 7

2019