УДК 620.179.18

ИНФРАКРАСНАЯ ТЕРМОГРАФИЯ И ПРОЦЕССЫ ТЕПЛООБРАЗОВАНИЯ

ПРИ ДЕФОРМИРОВАНИИ БИОИНЕРТНЫХ СПЛАВОВ НА ОСНОВЕ

ТИТАНА И ЦИРКОНИЯ

© 2019 г. Ю.П. Шаркеев1,2, В.П. Вавилов2,3, В.А. Скрипняк3, Е.В. Легостаева1,*,

О.А. Белявская1, В.П. Кузнецов4, А.О. Чулков2, А.А. Козулин3, В.В. Скрипняк3,

А.Ю. Ерошенко1, А.Ю. Жиляков4, А.С. Скоробогатов5

1Институт физики прочности и материаловедения СО РАН, Россия

634055 Томск, пр-т Академический, 2/4

2Национальный исследовательский Томский политехнический университет, Россия

634050 Томск, пр-т Ленина, 30

3Национальный исследовательский Томский государственный университет, Россия

634050 Томск, пр-т Ленина, 36

4Уральский Федеральный университет им. Б.Н.Ельцина, Россия 620002

Екатеринбург, ул. Мира, 19

5ФГБУ «Российский научный центр «Восстановительная травмоталогия и ортопедия» им. Г.А. Илизаро-

ва» Министерства здравоохранения Российской Федерации, Россия

640014 Курган, ул. М. Ульяновой, 6

*е-mail: lego@ispms.tsc.ru

Поступила в редакцию 17.01.2019; после доработки 19.03.2019

Принята к публикации 24.05.2019

Исследована эволюция температурных полей и деформационное поведение образцов сплавов титана ВТ1-0 и цир-

кония Zr—1 мас.% Nb в крупнокристаллическом и ультрамелкозернистом состояниях при квазистатическом растяжении

с использованием метода инфракрасной термографии. Показано, что характер эволюции поля температур в процессе

деформации и зависимости максимальной температуры от степени деформации в рабочей зоне исследованных образцов

различаются для титана ВТ1-0 и сплава Zr—1 мас.% Nb и зависят от их структурного и фазового состояний, механи-

ческих характеристик и температуропроводности. Установлено, что при переходе в ультрамелкозернистое состояние

температуропроводность снижается на 6,5 и 9,3 % для титана ВТ1-0 и сплава Zr—1 мас.% Nb соответственно. Отличия

в деформационном поведении образцов титана ВТ1-0 и сплава Zr—1 мас.% Nb в крупнокристаллическом и ультра-

мелкозернистом состояниях связаны с субструктурным упрочнением матричных фаз α-Ti и α-Zr и твердорастворным

упрочнением, обусловленным растворением частиц β-Nb, при переводе методом интенсивной пластической деформации

исследуемых сплавов в ультрамелкозернистое состояние.

Ключевые слова: ИК-термография, тепловой контроль, деформация, ультрамелкозернистые материалы, дефекты,

температуропроводность.

DOI: 10.1134/S0130308219070066

ВВЕДЕНИЕ

На протяжении последних десятилетий значительные усилия исследователей в различных

странах были направлены на получение и исследование наноструктурных (НС) и ультрамелко-

зернистых (УМЗ) материалов [1]. Метод интенсивной пластической деформации (ИПД) является

перспективным и успешно используемым для формирования НС или УМЗ объемной безпористой

структуры в металлических материалах, что позволяет значительно улучшить их физико-механи-

ческие свойства. Существенное отличие физико-механических свойств УМЗ- и НС-материалов от

обычных крупнокристаллических (КК) материалов связано с особенностями их микроструктуры,

в первую очередь, с большой объемной долей неравновесных границ зерен, высокой концентраци-

ей точечных и линейных дефектов на границах и вблизи зерен, а также высокой плотностью дис-

локаций [1]. Кроме того, УМЗ-структура оказывает влияние не только на их физико-механические,

но и на теплофизические свойства, а именно, температуропроводность, теплопроводность и тепло-

емкость, которые изучены слабо.

Несмотря на то, что феномен тепловыделении в металлах при их деформировании известен

давно [2], до сих пор отсутствуют четкие представления о процессах теплообразования и их вза-

имосвязи с микростроктурой материалов и наличием скрытых или поверхностных дефектов. Из-

вестно, что при пластической деформации материалов механическая энергия, затраченная на изме-

нение формы образца, преобразуется в тепловую энергию, генерируемую процессами движения и

аннигиляции дефектов, а также накопленную энергию пластической деформации [3—10]. В свою

Инфракрасная термография и процессы...

47

очередь, тепловая энергия через механизм теплопроводности формирует локальное поверхностное

температурное поле, анализ которого позволяет получить важную информацию о закономерностях

деформации и разрушении материалов. Согласно [4—6], процесс генерации тепла в деформиро-

ванных объемах материала в результате физико-химических процессов, инициированных дефор-

мацией этих объемов, называется «деформационным теплообразованием».

Эффективным методом исследования процессов деформационного теплообразования явля-

ется инфракрасная (ИК) термография, обеспечивающая бесконтактное измерение температуры

изделий в различных условиях, а также получение информации о распределении мощности ис-

точников тепла на их поверхности [3—14]. В последние два десятилетия метод ИК-термографии

активно используется в качестве средства неразрушающего контроля за процессами возник-

новения и развития повреждений (трещин, пор и других неоднородностей) материала, оценки

долговечности сварных соединений и др. [14—17]. Однако число работ, в которых исследуется

деформационное теплообразование материала в условиях квазистатического растяжения, сжатия

и многоцикловой усталости, невелико [7—9], а исследования процессов диссипации энергии при

деформировании УМЗ-материалов с использованием метода ИК-термографии носят единичный

характер [7].

В настоящей работе с использованием метода ИК-термографии изучена эволюция температур-

ных полей в процессе деформирования при квазистатическом растяжении образцов сплавов титана

ВТ1-0 и циркония Zr—1 мас.% Nb (Zr—1Nb) в КК и УМЗ-состояниях, а также в образцах, имею-

щих структурные микро- и макродефекты.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

УМЗ-состояние в сплавах титана ВТ1-0 и Zr—1Nb было сформировано комбинированным

методом ИПД, который включал свободное аbс-прессование и многоходовую прокатку в ручье-

вых валках с последующим дорекристаллизационным отжигом [18—20]. Для формирования КК-

состояния в сплавах титана ВТ1-0 и Zr—1Nb был применен рекристаллизационный отжиг образ-

цов сплавов в УМЗ-состоянии [18]. Средний размер элементов структуры (зерна, субзерна, фраг-

менты) сплавов титана ВТ1-0 и Zr—1Nb в УМЗ-состоянии составил 0,2 мкм [19].

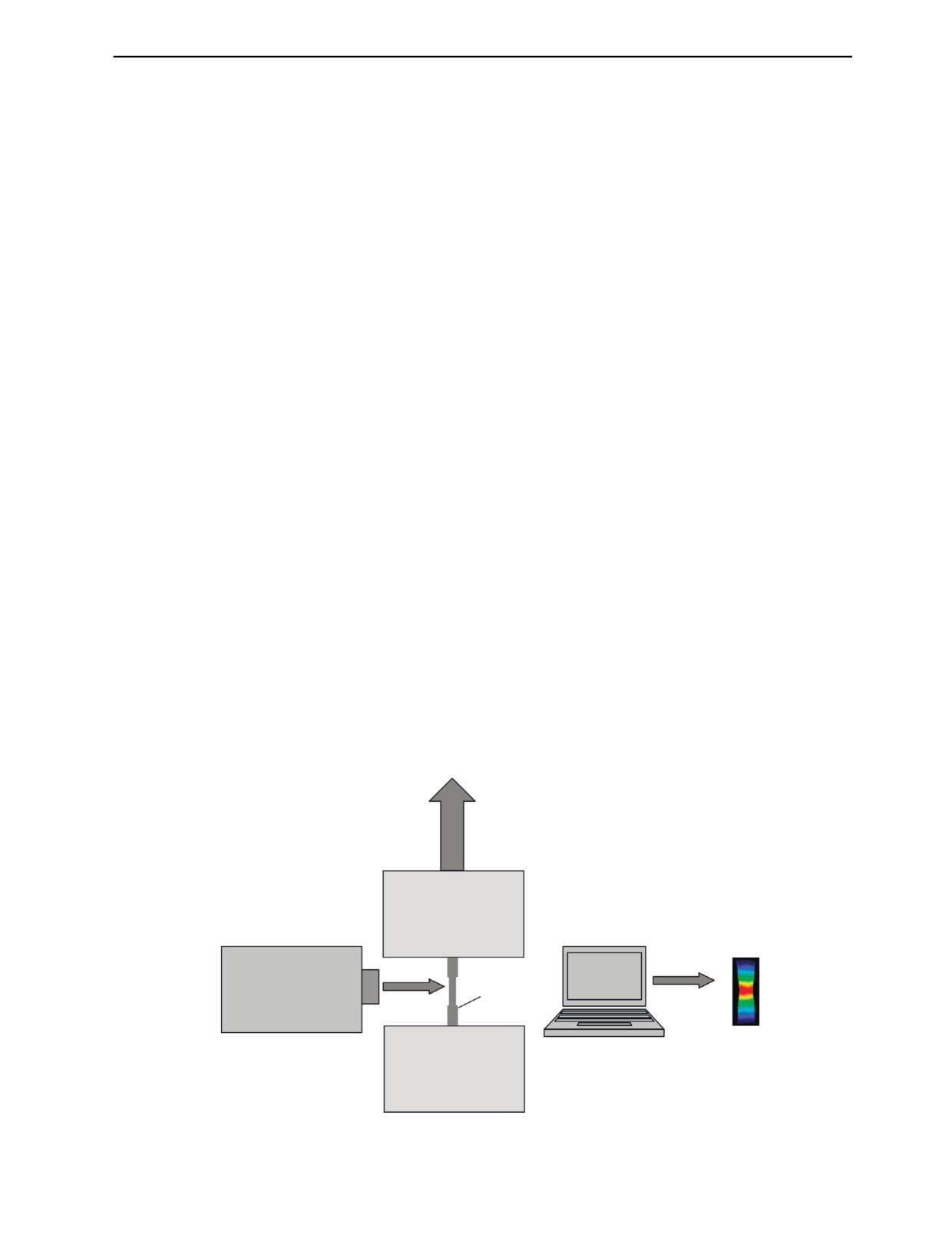

На рис. 1 приведена схема проведения эксперимента на квазистатическое растяжение, вклю-

чающая ИК-тепловизор. Для исследования деформационного поведения сплавов применяли стан-

дартные плоские образцы, изготовленные согласно типу IV по ГОСТ 25.502. Механические ис-

пытания выполняли на универсальном сервогидравлическом испытательном стенде Instron VHS

40/50-20 (Instron, Великобритания). Эксперименты по одноосному растяжению плоских образцов

проводили с постоянной скоростью деформации 0,005 с-1. Усилие регистрировали с помощью дат-

чика DYNACELL (Instron) c погрешностью не более 0,2 %. Регистрация удлинения образцов для

F

F — приложенная

Экспериментальные

сила, датчик

данные

регистрации

σ(t) σ(ε)

DYNACELL

T(t) T(ε)

ИК-камера FLIR

SC 7700M

Образец

ИК-термограмма

Испытательная

машина

Instron

VHS 40/50-20

Рис. 1. Схема проведения эксперимента на квазистатическое растяжение с использованием ИК-тепловизора.

Дефектоскопия

№ 7

2019

48

Ю.П. Шаркеев, В.П. Вавилов, В.А. Скрипняк и др.

обеспечения визуализации их температурного поля осуществляли не по удлинению их рабочей ча-

сти, а через перемещение подвижного захвата, фиксируемого датчиком перемещений, с временным

разрешением 0,001 с и линейным разрешением 5 мкм. Одновременно с регистрацией перемещений

захвата и усилий осуществляли запись температурных полей на поверхности деформированных

образцов методом ИК-термографии.

Эволюция температурного поля, обусловленная диссипацией энергии пластической дефор-

мации в процессе растяжения образцов, записывалась в виде последовательности цифровых

ИК-термограмм, полученных с помощью измерительной тепловизионной системы FLIR SC

7700M. Частота записи ИК-термограмм составляла 115 Гц. Для визуализации и анализа тем-

пературных полей, а также учета помех, обусловленных тепловым излучением, отраженным

от поверхности образцов, использовали специализированную программу Altair, входящую в

тепловизионный комплект. Для улучшения качества ИК-термографии образцы покрывали аэ-

розольной акриловой матовой черной краской Motip. Испытания проводили при комнатной

температуре 23±3°С.

Измерения термературопроводности сплавов титана ВТ1-0 и Zr—1Nb в КК и УМЗ-состояниях

были проведены методом лазерной «вспышки» (метод Паркера) на приборе LFA 457 MicroFlash

(NETZSCH, Германия) при комнатной температуре. Фронтальную поверхность образцов облучали

лазерным импульсом, температуру тыльной поверхности образцов измеряли с помощью быстро-

действующего ИК-термометра. Исследуемые образцы имели форму параллелепипеда с размерами

10×10×2 мм3. В каждой партии было измерено по 3 образца.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

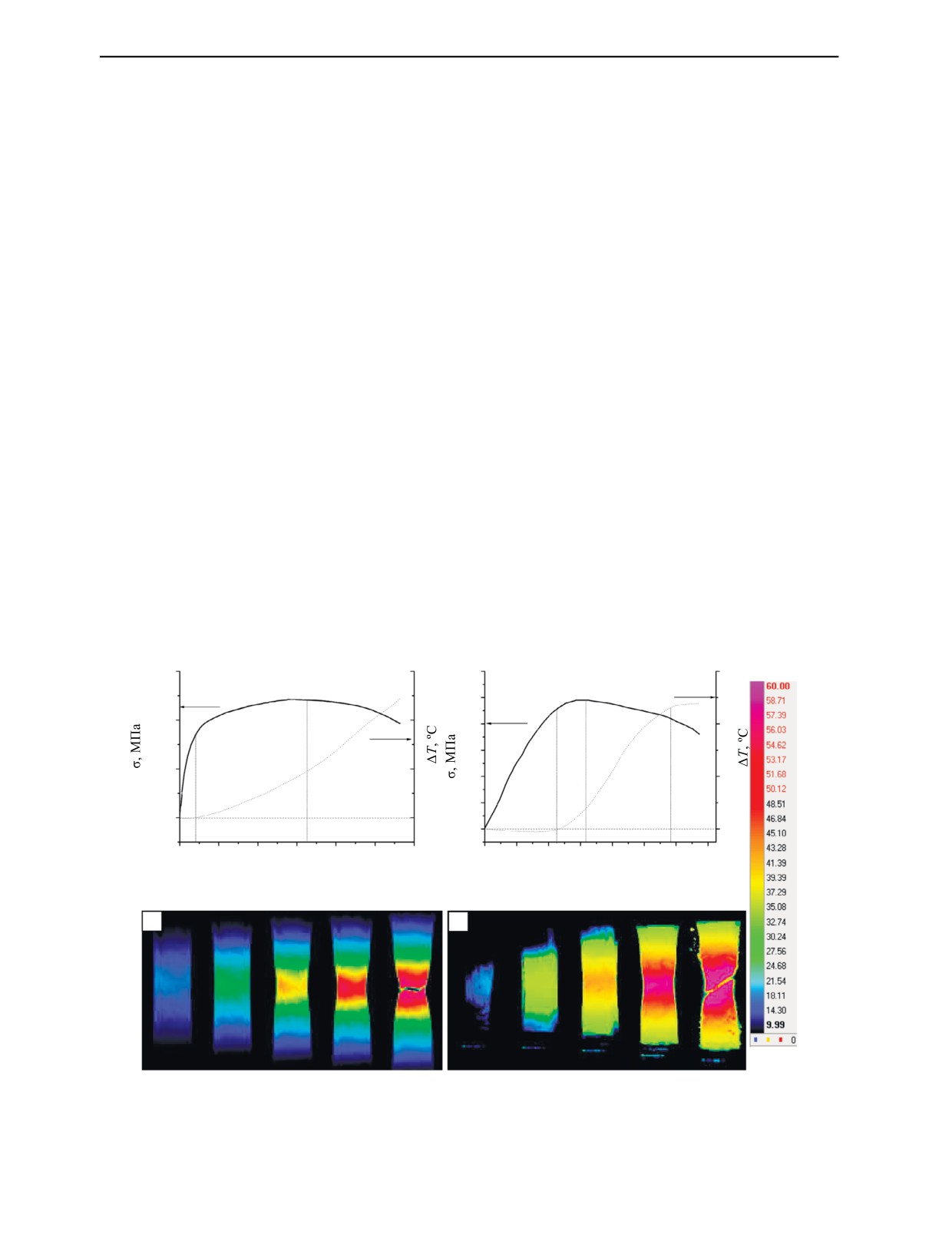

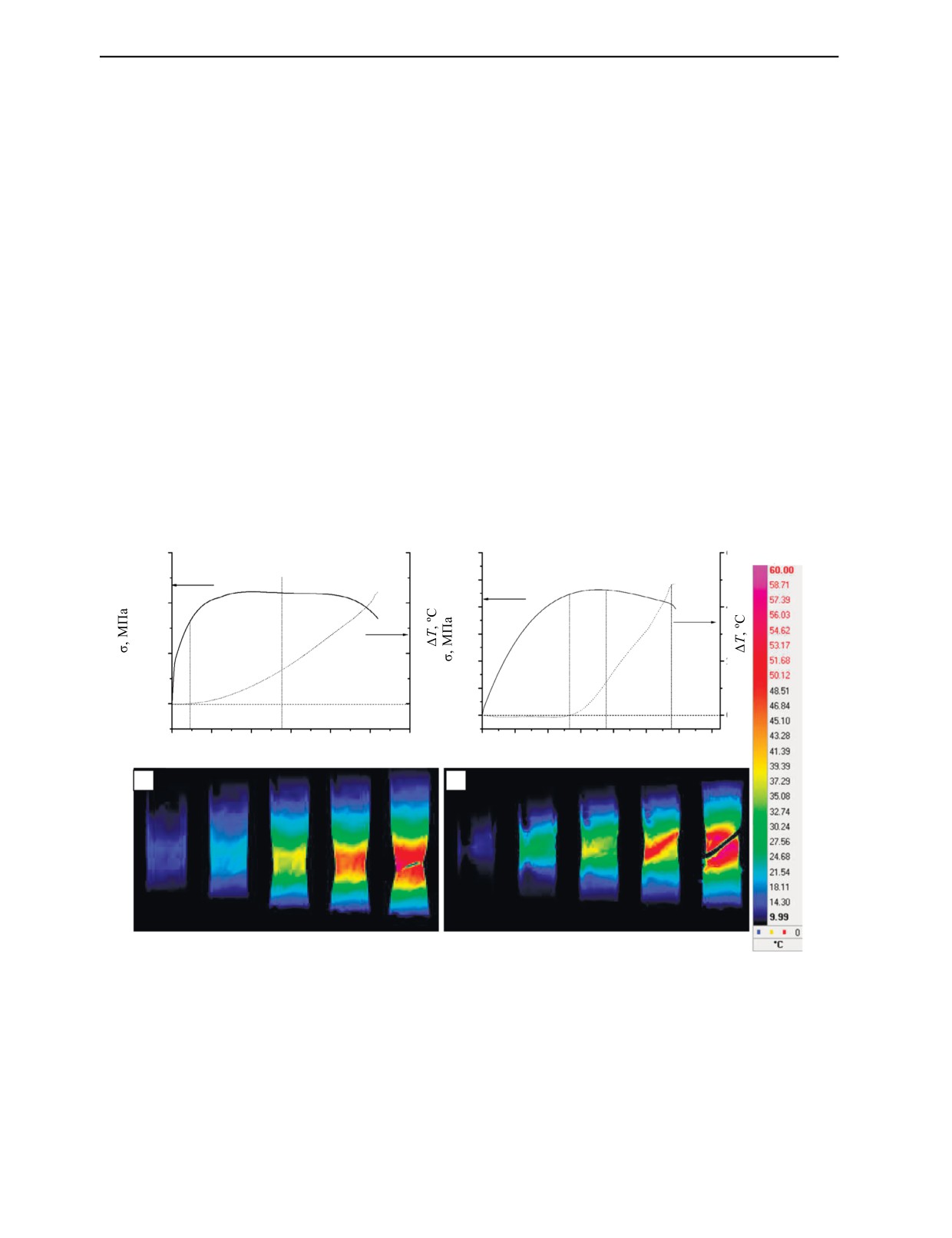

На рис. 2—5 представлены характерные зависимости «условное напряжение—относитель-

ная деформация» σ = f(ε) (кривые 1), «максимальная температура ΔT — относительная дефор-

мация ε» (кривые 2) и термограммы образцов (в, г), зарегистрированные ИК-тепловизором в

соответствующих точках деформации для образцов титана ВТ1-0 и сплава Zr—1Nb в состояниях

КК (а, в) и УМЗ (б, г).

а

б

600

60

1200

60

ΔT, ºС

2

1000

1

400

40

800

40

1

2

600

200

20

I

II

III

IV

I

II

III

400

20

200

0

0

0

0

0

5

10

15

20

25

30

0

2

4

6

8

10

12

14

ε, %

ε, %

в

г

11,2

16,9

20,7

24,2

25,5

3,5

4,5

6,8

9,6

11,4

ε, %

ε, %

Рис. 2. Зависимости σ=f(ε), ΔT=f(ε) (а, б) и ИК-термограммы (в, г) в соответствующих точках деформации для образцов

титана ВТ1-0 в состояниях КК (а, в) и УМЗ (б, г) для образцов с максимальными прочностными характеристиками.

Дефектоскопия

№ 7

2019

Инфракрасная термография и процессы...

49

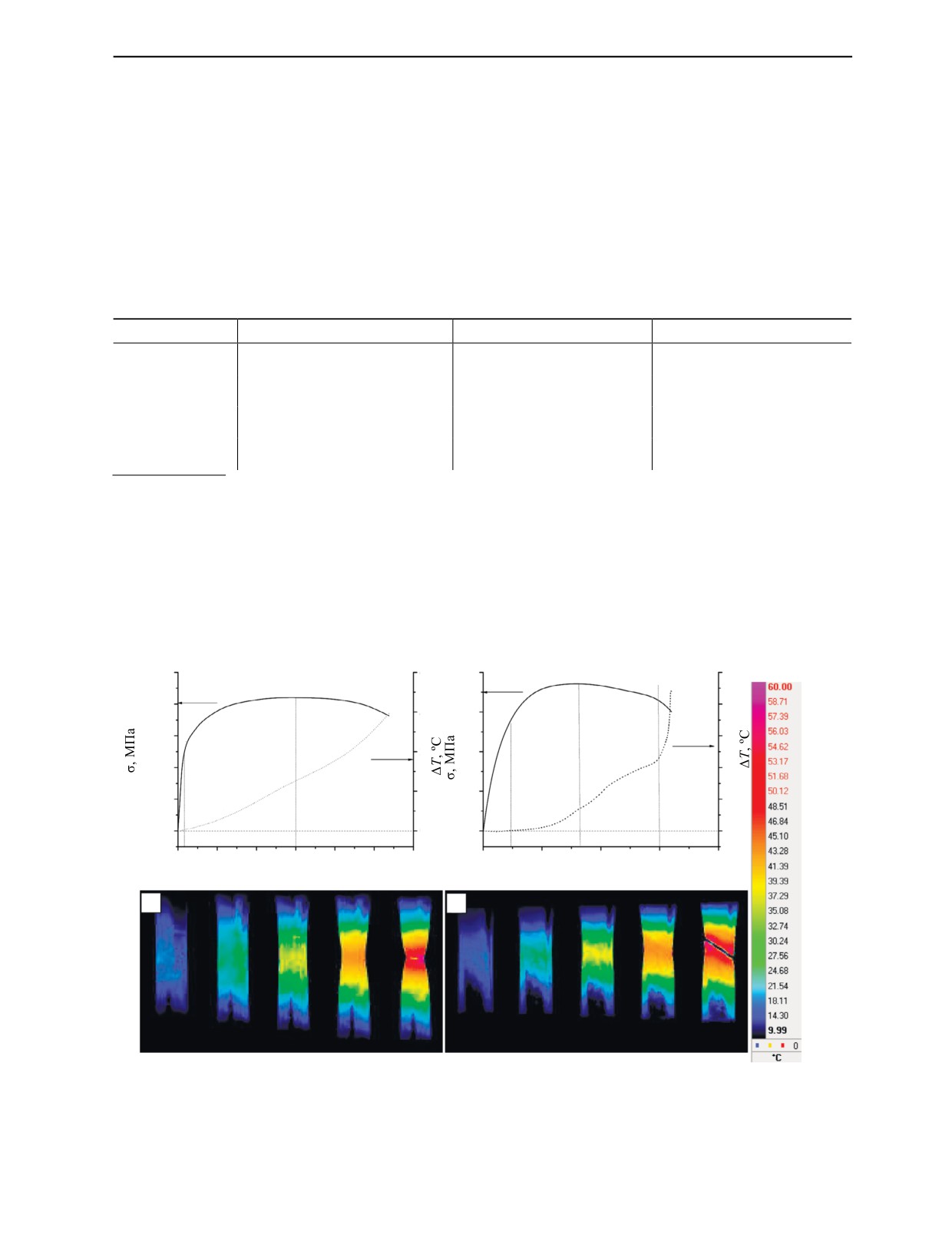

В каждой группе материалов были выделены деформационные и температурные кривые с

максимальными (см. рис. 2, 3), и минимальными (см. рис. 4, 5) прочностными характеристиками.

Диаграммы зависимости σ = f(ε) имеют стандартный вид (рис. 2—5, кривые 1). Анализируя за-

висимости σ = f(ε), были определены следующие характеристики: условный предел текучести σ02,

предел прочности σв и предельная пластическая деформация до разрушения ε (табл. 1). Получен-

ные результаты свидетельствуют о том, что измельчение зерна в процессе ИПД приводит к суще-

ственному росту механических характеристик сплавов и изменению деформационного поведения

при квазистатическом растяжении. Повышение предела прочности материала при переводе его в

УМЗ-состояние наблюдалось для обоих материалов; для титана ВТ1-0 оно составило 100 %, для

сплава Zr—1Nb — 76 %.

Таблица

1

Механические характеристики сплавов

Сплав

σ0,2, МПa

σв, МПа

ε, %

ВТ1-0, КК

3501 / 3202 / 3373±104 (8)5

495 / 450 / 476±12 (8)

25 / 23 / 24±0,9 (8)

ВТ1-0, УМЗ

800 / 650 / 728±47 (9)

1000 / 940 / 974±18 (9)

11 / 9 / 10±0,6 (9)

Zr—1Nb, КК

275 / 255 / 262±8 (8)

425 / 390 / 410±10 (8)

27 / 25 / 26,5±0,8 (8)

Zr—1Nb, УМЗ

515 / 490 / 503±8 (9)

750 / 680 / 714±20 (9)

16 / 14,5 / 15,5± 0,6 (9)

Примечание: 1 — максимальное значение прочностных характеристик; 2 — минимальное значение прочностных ха-

рактеристик; 3 — среднее значение прочностных характеристик; 4 — среднеквадратичное отклонение; 5 — количество

испытанных образцов.

Соответственно величина предельной пластической деформации до разрушения УМЗ-

материалов была меньше, чем для КК-материалов, величина уменьшилась для УМЗ-титана ВТ1-0

в 2,3 раза, а для сплава Zr—1Nb — в 1,8 раза.

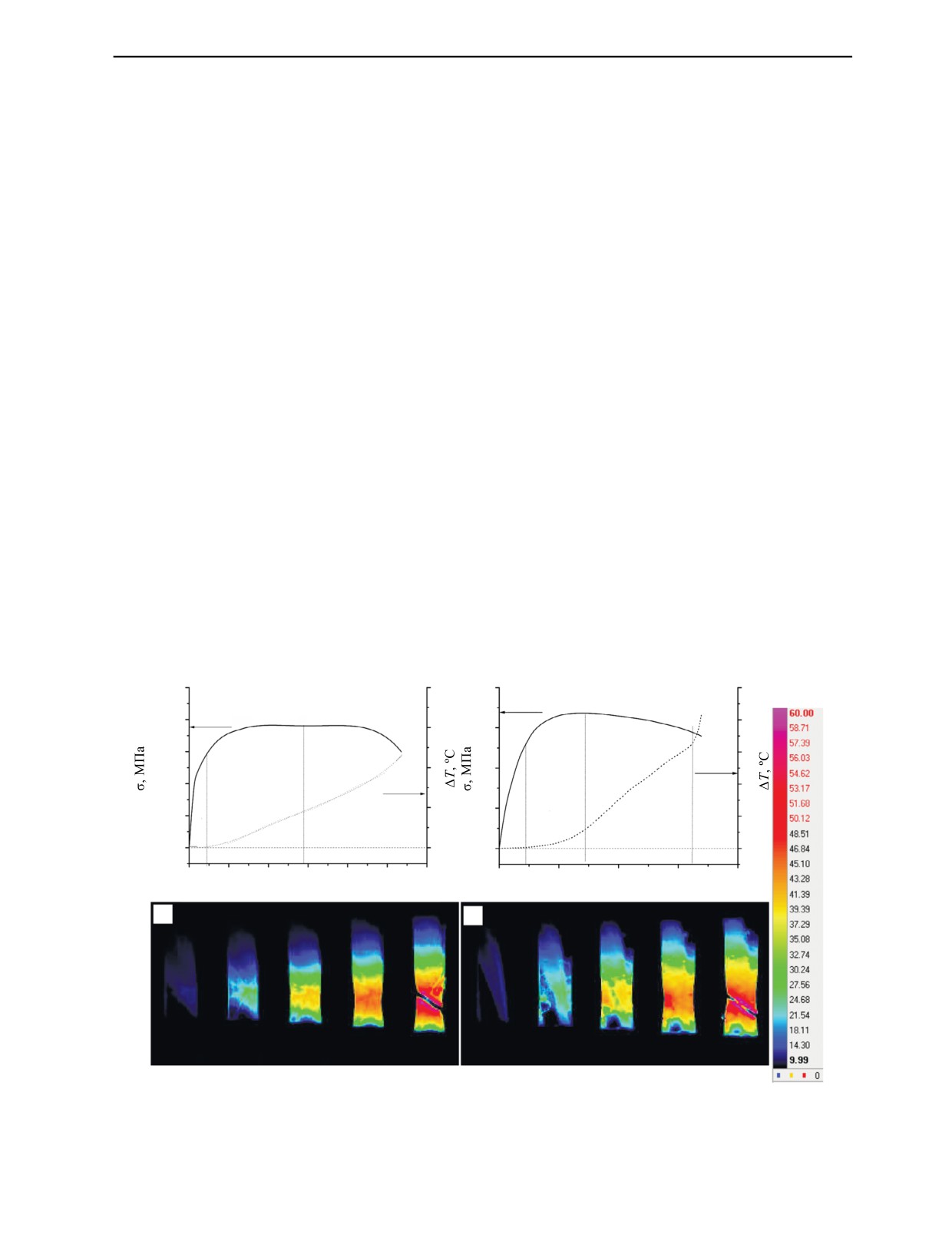

а

б

500

40

800

50

ΔT, ºС

1

400

1

40

30

600

300

2

30

2

20

400

200

20

I

II

III

IV′

10

200

100

II

III

10

I

0

0

0

0

0

5

10

15

20

25

30

0

5

10

15

20

ε, %

ε, %

в

г

10,8

5,2

9,2

24,1

27,2

9,3

11,0

12,2

14,1

15,0

ε, %

ε, %

Рис. 3. Зависимости σ=f(ε), ΔT=f(ε) (а, б) и ИК-термограммы (в, г) в соответствующих точках деформации

для образцов сплава Zr—1Nb в состояниях КК (а, в) и УМЗ (б, г) для образцов с максимальными прочностными

характеристиками.

Дефектоскопия

№ 7

2019

50

Ю.П. Шаркеев, В.П. Вавилов, В.А. Скрипняк и др.

Как отмечалось выше, при пластической деформации материалов происходит преобразование

механической энергии деформирования в «деформационное тепло» [4—6]. В общем случае на тем-

пературных кривых T = f(ε) можно выделить три характерные стадии деформационного теплооб-

разования: на первой стадии при упругой работе материала его температура не изменяется или

незначительно снижается; для второй стадии при пластической деформации материала характерно

повышение температуры; на последней стадии, соответствующей разрушению образца, происхо-

дит резкий подъем температуры материала [4—6].

Подобная закономерность хорошо прослеживается при деформировании титана ВТ1-0

в КК-состоянии (см. рис. 1а, кривая 2). На температурных кривых T = f(ε) наблюдается короткая

стадия I с постоянной температурой (на кривой σ = f(ε) — участок 0—σ02), затем максимальная

температура на поверхности образца растет практически линейно до соответствующих значений

σв на σ = f(ε), а затем перед разрушением происходит более резкий подъем температуры до 50°С

(см. рис. 1 a, кривая 2).

Необходимо подчеркнуть, что речь идет о стадиях деформационного теплообразования, кото-

рые в настоящее время мало изучены. Стадии деформационного теплообразования, безусловно,

связаны со стадиями пластической деформации и деформационного упрочнения, которые в на-

стоящее время хорошо изучены [21, 22]. Согласно классификации [21, 22], выделяют 8 стадий

пластической деформации, характеризующихся квазиосциллирующим изменением коэффициента

деформационного упрочнения θ(ε) = dσtrue(ε)/dε.

Наблюдается четкое чередование типа стадий, а именно, за стадией с падающим (или возрас-

тающим) коэффициентом деформационного упрочнения θ следует стадия с постоянным (почти

постоянным) θ, затем снова с падающим, опять с постоянным и т.д. Заметим, что некоторые стадии

зависимости σ = f(ε) могут отсутствовать.

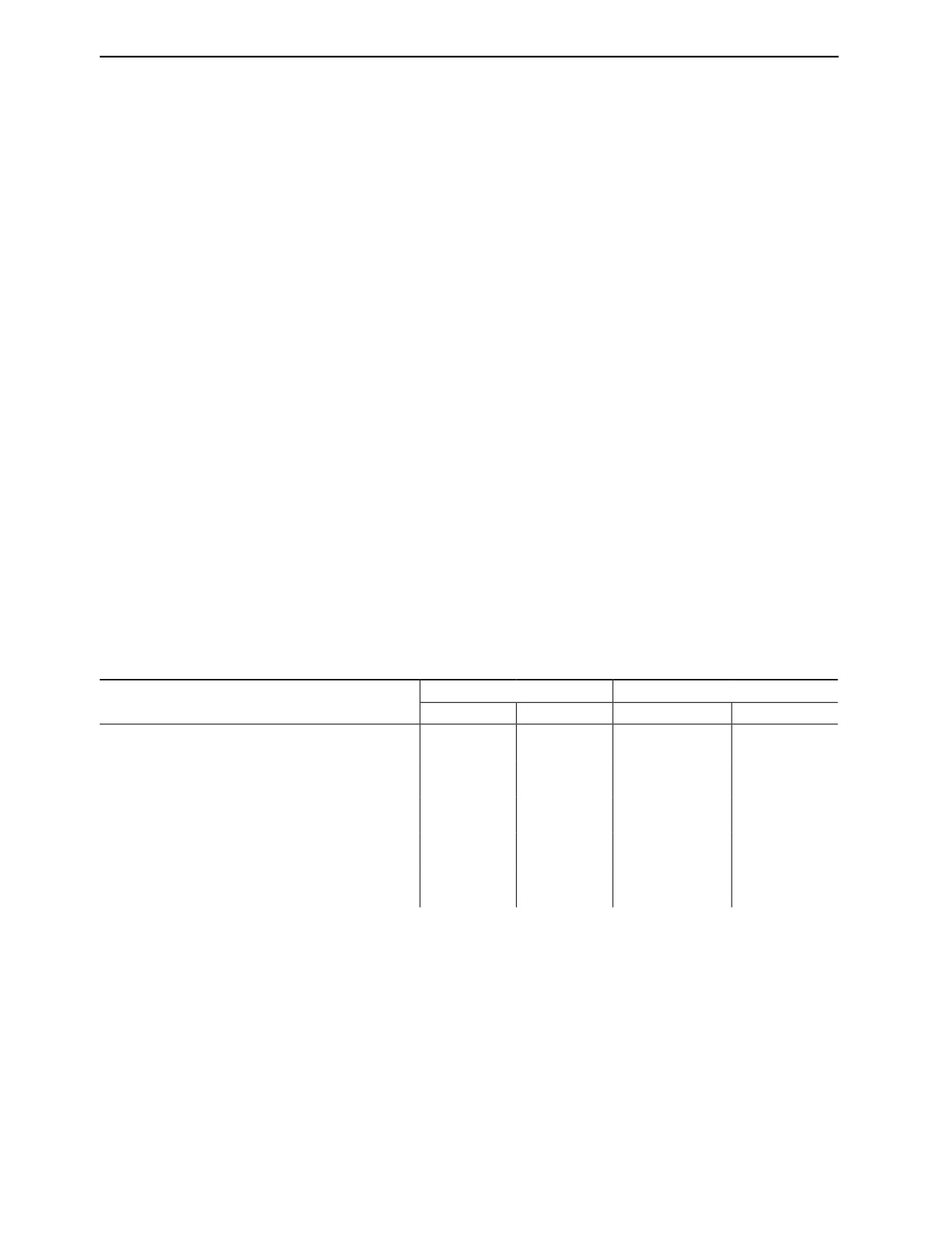

а

б

600

60

1200

60

ΔT, ºС

1000

1

1

400

40

800

40

2

2

600

200

20

400

20

I

II

III

200

I

II

III

IV

0

0

0

0

0

5

10

15

20

25

30

0

2

4

6

8

10

12

14

ε, %

ε, %

в

г

11,1

15,0

19,6

23,0

24,5

5,2

7,3

8,6

9,5

10,2

ε, %

ε, %

Рис. 4. Зависимости σ=f(ε), ΔT=f(ε) (а, б) и ИК-термограммы (в, г) в соответствующих точках деформации

для образцов титана ВТ1-0 в состояниях КК (а, в) и УМЗ (б, г) для образцов с минимальными прочностными

характеристиками.

Вид ИК-термограмм (см. рис. 2в) свидетельствуют о том, что при деформации КК-образцов ти-

тана ВТ1-0 зарождаются полосы локализованной деформации [23], которые являются источниками

теплообразования. В полосах деформации сплав находится в пластически активированном состо-

янии, а вне полос деформации сплав работает в упругой области. При этом направление полос

деформации соответствуют наибольшим сдвигающим напряжениям. По мере роста напряжения

Дефектоскопия

№ 7

2019

Инфракрасная термография и процессы...

51

течения ширина полос деформации увеличивается, что сопровождается плавным ростом темпера-

туры и формированием очагов деформации. На стадии пластического течения очаги деформации

увеличиваются в размерах, объединяются и развиваются в виде магистральной полосы по всему

образцу. При максимальном усилии на образце в наиболее слабом месте возникает ярко выражен-

ное уменьшение поперечного сечения — формирование «шейки». Дальнейшая деформация и наи-

большее повышение температуры происходят в этой зоне образца, причем разрыв образцов проис-

ходит преимущественно в горизонтальной плоскости.

Другая картина наблюдается при испытании образцов титана ВТ1-0 в УМЗ-состоянии

(см. рис. 2б, кривая 2). Первая стадия увеличивается более чем в 2 раза, на ней происходит неболь-

шое снижение температуры, что связано с известным термоупругим эффектом [24]. Стадии II и III

характеризуются увеличением температурного сигнала ΔT до 50°С, затем появляется стадия IV c

постоянной температурой вплоть до самого разрушения образца. Это свидетельствует о способ-

ности титана в УМЗ-состоянии более эффективно задействовать структурный канал поглощения

энергии при его деформировании, вовлекая в этот процесс весь деформируемый объем.

Процессы пластической деформации в образцах из титана ВТ1-0 в УМЗ-состоянии развиваются

значительно быстрее, что обусловлено их высоконапряженным состоянием, и связано с субструк-

турным упрочнением матричной фазы α-Ti при переводе титана ВТ1-0 в УМЗ-состояние методом

ИПД [25, 26]. Это приводит к локализации пластической деформации в виде очагов, распростране-

ние которых в процессе деформации и приводит к разрушению. В процессе деформации сплавов в

УМЗ-формирование «шейки» менее выражено, и разрушение сплавов, в отличие от КК-состояния,

происходит преимущественно в плоскости максимальных касательных напряжений, близкой к 45°

(см. рис. 2 г).

В сплавах Zr—1Nb, находящихся в КК-состоянии, общие закономерности деформационного

теплообразования подобны закономерностям, описанным выше образцам титана ВТ1-0 в КК-

состояния. Однако сплав Zr—1Nb в КК-состоянии имеет низкий условный предел текучести

(см. табл. 1), поэтому деформационные, а, следовательно, и температурные процессы начинают

развиваться уже при ε ≈ 1 %, и стадия I практически отсутствует (см. рис. 2б).

При испытании образцов Zr—1Nb в УМЗ-состоянии, как и в случае УМЗ-титана ВТ1-0, отчет-

ливо выделяется стадия I с практически постоянной температурой, характерная для упругой обла-

сти деформации. Стадии II и III для УМЗ-сплава Zr—1Nb характеризуются повышением темпера-

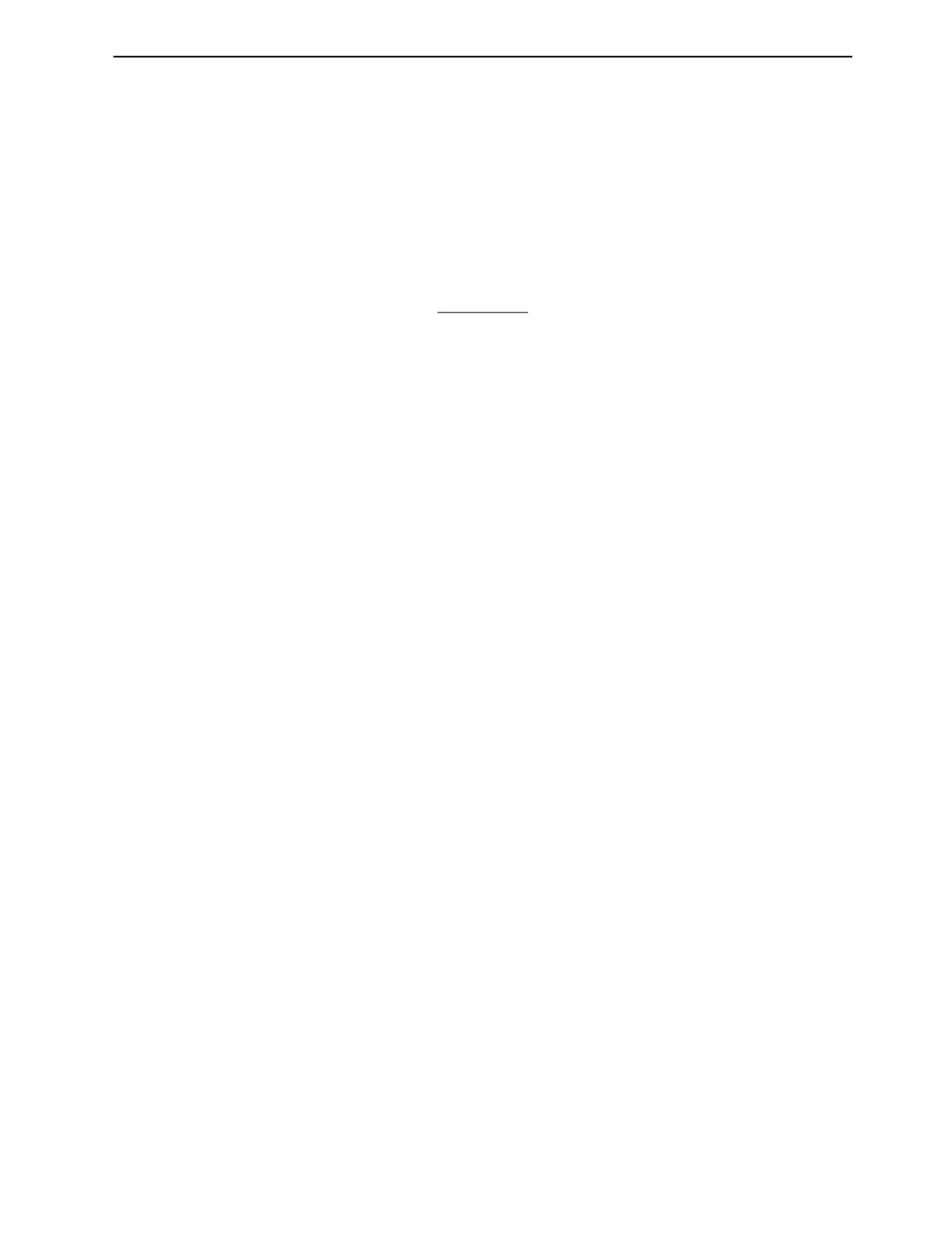

а

б

500

40

800

50

ΔT, ºС

1

400

1

40

30

600

300

30

2

20

400

200

2

20

10

200

I

II

III

IV′

10

I

100

II

III

0

0

0

0

0

5

10

15

20

25

30

0

5

10

15

20

ε, %

ε, %

в

г

9,9

12,9

16,3

20,5

25,4

5,6

8,6

12,3

14,2

15,5

ε, %

ε, %

Рис. 5. Зависимости σ=f(ε), ΔT=f(ε) (а, б) и ИК-термограммы (в, г) в соответствующих точках деформации для образцов

сплава Zr—1Nb в состояниях КК (а, в) и УМЗ (б, г) для образцов с минимальными прочностными характеристиками.

Дефектоскопия

№ 7

2019

52

Ю.П. Шаркеев, В.П. Вавилов, В.А. Скрипняк и др.

туры до ΔT ≈ 25°С. Затем перед разрушением происходит резкий скачок величины ΔT на 10—15°С

(см. рис. 1б), что характерно для стадии IV′.

Распределения температуры в процессе деформации для образцов сплава Zr—1Nb и титана

ВТ1-0 подобны (см. рис. 2 и 3). Отличительной особенностью пластической деформации в об-

разцах сплава Zr—1Nb при растяжении является то, что деформационные и тепловые процессы

развиваются медленнее по сравнению с образцами титана ВТ1-0.

Отличия в деформационном поведении образцов сплава Zr—1Nb в КК- и УМЗ-состоянии

обусловлены субструктурным упрочнением зерен матричной фазы α-Zr и твердорастворном

упрочнением, обусловленным растворением частиц β-Nb в УМЗ-сплаве Zr—1Nb при ИПД

[27—28].

Следует отметить, что для всех исследуемых сплавов в КК и УМЗ-состояниях в образцах,

характеризующихся минимальными значениями механических характеристик, что связано с

наличием в их структуре микро- и макродефектов, наблюдается ускоренный процесс разруше-

ния по сравнению с «типичными» образцами с максимальными значениями предела прочности

(см. рис. 4 и 5).

Закономерности распределения температуры в процессе деформации для образцов с минималь-

ными и максимальными характеристиками подобны (см. рис. 4 и 5). Однако полосы локализованной

деформациипреимущественноразвиваютсявплоскости,близкойк45°,вкоторойвдальнейшемипроис-

ходитразрушениеобразца,что такжеуказываетнадефектность структуры этихобразцов(см.рис.4 в, ги

рис. 5 в, г).

Характер эволюции поля температур в процессе деформации и зависимости максимальной

температуры от степени деформации в рабочей зоне во многом зависят от теплофизических ха-

рактеристик сплавов, таких как температуропроводность, теплопроводность, теплоемкость и др.

В табл. 2 приведены экспериментальные, литературные и расчетные данные о температуропро-

водности исследуемых сплавов ВТ1-0 и Zr—1Nb в КК и УМЗ-состояниях. В качестве погрешности

измерений приведено среднеквадратичное отклонение полученных величин. Здесь же приведен

ряд теплофизических характеристик сплавов ВТ1-0 и Zr—1Nb, использованных для расчета тем-

пературопроводности исследуемых сплавов [29—31].

Таблица

2

Температуропроводность и другие теплофизические характеристики сплавов ВТ1-0 и Zr—1Nb [29—31]

Сплав ВТ1-0

Сплав Zr—1Nb

Теплофизические характеристики

КК

УМЗ

КК

УМЗ

ρ, кг/м3

4500

-

6510

-

Ср, кДж/(кг К) при Т = 25°С

0,530

-

0,279

-

λ, Вт/(мК) при Т = 25°С

15,5

-

20,4

-

а, 10-6 м2/с

6,5*/ 6,8**

-

10,8*/ 10,5**

-

Расчетные* / литературные** данные

а, 10-6 м2/с,

7,66±0,05

7,01±0,01

10,95±0,05

10,28±0,08

Экспериментальные данные

Сравнение величин температуропроводности исследуемых сплавов в КК-состоянии при

Т = 25°С показывает, что скорость изменения температуры в объеме сплавов имеет более низ-

кие значения для сплава ВТ1-0 по сравнению со сплавом Zr—1Nb. Обнаружено, что при перево-

де сплавов в УМЗ-состояние температуропроводность снижается на 6,5 % для титана ВТ1-0 и на

9,3 % для сплава Zr—1Nb.

Необходимо отметить, что в настоящее время в литературе отсутствуют данные по теплопро-

водности и температуропроводности исследуемых сплавов в УМЗ-состоянии при комнатной тем-

пературе. В [32—34] было изучено влияния УМЗ-структуры на температуропроводность чистых

металлов — ниобия, титана и циркония, а также сплавов Zr—2,5Nb и Zr—50Nb при высоких тем-

пературах до 2400 К. Данные были получены динамическим методом плоских температурных волн

Дефектоскопия

№ 7

2019

Инфракрасная термография и процессы...

53

в автоматизированном режиме. Было установлено, что формирование УМЗ-состояния в указанных

металлах и сплавах приводит к уменьшению величин температуропроводности. Выполненные ис-

следования показали, что сформированная в исследованных материалах деформационная УМЗ-

структура оказывает существенное влияние на высокотемпературные теплофизические свойства

данных металлов.

Вышеописанная особенность УМЗ-структур, по-видимому, является следствием того, что кон-

центрация границ разделов микро- и нанокристаллитов в образцах с УМЗ-деформационной струк-

турой значительно превышает указанную концентрацию в образцах с обычной микроструктурой.

Поэтому в образцах с УМЗ-структурой влияние механизма рассеяния электронов проводимости на

межзеренных границах значительно возрастает.

Таким образом, эволюция температурного поля и деформационное поведение образцов зависят

от типа сплава, его структурного состояния, механических характеристик, а также температуро-

проводности данных сплавов.

ЗАКЛЮЧЕНИЕ

Изучена эволюция температурных полей и деформационное поведение образцов титана ВТ1-0

и сплава Zr—1Nb в КК и УМЗ-состоянии при квазистатическом растяжении. Показано, что сфор-

мированная УМЗ-структура в образцах титана ВТ1-0 и сплаве Zr—1Nb обеспечивает высокие

механические свойства и оказывает влияние на стадийность кривых деформационного теплооб-

разования. Установлено, что характер эволюции поля температур в процессе деформации и зави-

симости максимальной температуры от степени деформации в рабочей зоне испытуемых образцов

различаются для образцов титана ВТ1-0 и сплава Zr—1Nb и зависят от их структурного и фазо-

вого состояний, а также от теплофизических характеристик. Высоконапряженное УМЗ-состояние

исследованных сплавов приводит к уменьшению их температуропроводности на 6,5 и 9,3 % для

титана ВТ1-0 и сплава Zr—1Nb соответственно и, как следствие, обусловливает более быстрые

деформационные и тепловые процессы в сплавах.

В зависимостях «максимальная температура — степень деформации» для образцов титана

ВТ1-0 и сплава Zr—1Nb в УМЗ-состоянии наблюдается стадия I с постоянной температурой до

величины деформации ≈ 5 %, где не происходят изменения температуры, что свидетельствует о

способности сплавов более эффективно задействовать структурный канал поглощения энергии

при деформировании по сравнению с КК-состоянием. Перед разрушением титана ВТ1-0 в УМЗ-

состоянии появляется стадия IV c постоянной температурой, а перед разрушением сплава Zr—1Nb

в УМЗ-состоянии появляется стадия IV′, на которой происходит резкое повышение температуры.

Разрушение титана ВТ1-0 и сплава Zr—1Nb в УМЗ-состоянии, в отличие от КК-состояния, пре-

имущественно происходит в плоскости, близкой к 45°, что характерно для высоконапряженного

УМЗ-состояния, полученного методами ИПД. Отличия в деформационном поведении образцов

титана ВТ1-0 и сплава Zr—1Nb в КК и УМЗ-состояниях связаны с субструктурным упрочнением

матричных фаз α-Ti и α-Zr и твердорастворном упрочнением, обусловленным растворением частиц

β-Nb при переводе исследуемых сплавов из КК в УМЗ-состояние методом ИПД.

Приведенные результаты свидетельствуют о перспективности использования локальных изме-

рений температуры поверхности в задачах диагностики пластической деформации и разрушения.

Работа выполнена при частичной поддержке Программы фундаментальных научных исследо-

ваний СО РАН на 2017—2020 годы III.23.2.

СПИСОК ЛИТЕРАТУРЫ

1. Valiev R.Z., Zhilyaev A.P., Langdon T.G. Bulk nanostructured materials: fundamentals and applications.

New Jersey: John Wiley & Sons, 2014. 456 p.

2. Wells A.A. The Mechanics of Notch Brittle Fracture // Welding Research. 1953. V. 7. P. 34—56.

3. Brock L.M. Effects of Thermoelasticity and a fon Mises condition in rapid steady-state quasi-brittle

fracture // Int. J. Structures. 1996. V. 33. No. 28. P. 4131—4142.

4. Мойсейчик А.Е., Мойсейчик Е.А. Основы теплового контроля несущих конструкций с использо-

ванием деформационного теплообразования // Неразрушающий контроль и диагностика. 2014. № 3.

C. 3—19.

5. Moiseichik E.A. Heat generation and fracture initiation in stretched steel plate with a process-induced

structural defect //Journal of Applied Mechanics and Technical Physics. 2013. V. 54. No. 1. P. 116—123.

6. Мойсейчик Е.К., Мойсейчик Е.А., Мойсейчик А.Е. Инфракрасная термография растянутых сталь-

ных элементов с конструктивно-технологическими дефектами // Неразрушающий контроль и диагно-

стика. 2012. № 1. C. 3—13.

Дефектоскопия

№ 7

2019

54

Ю.П. Шаркеев, В.П. Вавилов, В.А. Скрипняк и др.

7. Плехов О.А., Чудинов В.В., Леонтьев В.А., Наймарк О.Б. Исследование особенностей диссипации

накопления энергии в субмикрокристаллическом титане при квазистатическом и динамическом нагру-

жении // Вычислительная механика сплошных сред. 2008. Т. 1. № 4. C. 69—77.

8. Плехов О.А., Saintier N., Наймарк О. Экспериментальное исследование процессов накопления и

диссипации энергии в железе при упругопластическом переходе // Журнал технической физики. 2007.

Т. 77. В. 9. С. 135-137.

9. Изюмова А.Ю., Вшивков А.Н., Прохоров А.Е., Плехов О.А., Venkatraman В. Исследование

эволюции источников тепла в процессе упругопластического деформирования титанового сплава

ОТ4-0 на основе контактных и бесконтактных измерений // Вестник ПНИПУ. Механика. 2016. № 1.

С. 68—81.

10. Костина А.А., Баяндин Ю.В., Плехов О.А. Моделирование процесса накопления и диссипации

энергии при пластическом деформировании металлов // Физическая мезомеханика. 2014. Т. 17. № 1.

С. 43—49.

11. Вавилов В.П. Инфракрасная термография и тепловой контроль М.: Спектр. 2009. 544 с.

12. Pieczyska E.A., Maj M., Golasiński K., Staszczak M., Furuta T., Kuramoto S. Thermomechanical

studies of yielding and strain localization phenomena of gum metal under tension // Materials. 2018. № 11.

С. 567—579.

13. Oliferuk W., Maj M., Zembrzycki K. Determination of the Energy Storage Rate Distribution in the Area

of Strain Localization Using Infrared and Visible Imaging // Exp. Mech. 2015. V. 55. P. 753—760.

14. Maj M., Oliferuk W. Analysis of plastic strain localization on the basis of strain and temperature fields

// Arch. Metall. Mater. 2012. V. 57. P. 1111—1116.

15. Zhang H.X., Wu G.H., Yan Z.F., Guo S.F., Chen P.D., Wang W.X. An experimental analysis of fatigue

behavior of AZ31B magnesium alloy welded joint based on infrared thermography // Materials and Design.

2014. V. 55. P. 785—791.

16. Wang X.G., Crupi V., Guo X.L., Zhao Y.G. Quantitative Thermographic Methodology for fatigue

assessment and stress measurement // International Journal of Fatigue. 2010. V. 32. No. 12. P. 1970—1976.

17. Williams P., Liakat M., Khonsari M.M., Kabir O.M. A thermographic method for remaining fatigue life

prediction of welded joints // Materials and Design. 2013. V. 51. P. 916—923.

18. Sharkeev Yu. P., Eroshenko A.Yu., Glukhov I.A., Sun Zeming, Zhu Qifang, Danilov V. I., Tolmachev A.I.

Microstructure and mechanical properties of Ti-40 mass % Nb alloy after megaplastic deformation effect /

AIP Conf. Proc. New York: AIP Publishing LLC, 2015. V. 1683. P. 200—206.

19. Данилов В.И., Ерошенко А.Ю., Шаркеев Ю.П., Орлова Д.В., Зуев Л.Б. Особенности деформации

и разрушения ультрамелкозернистых сплавов на основе титана и циркония // Физическая мезомеханика.

2014. Т. 17. № 4. С. 77—85.

20. Eroshenko A.Yu., Mairambekova A.M., Sharkeev Yu.P., Kovalevskaya Zh.G., Khimich M.A., Uvarkin P.V.

Structure, phase composition and mechanical properties in bioinert zirconium-based alloy after severe plastic

deformation // Letters on materials. 2017. V. 7. No. 4. P. 469—472.

21. Конева Н.А., Тришкина Л.И., Потекаев А.И., Козлов Э.В. Структурно-фазовые превращения в

слабоустойчивых состояниях металлических систем при термосиловом воздействии / Под общ. ред.

А.И. Потекаева. Томск: Изд-во НТЛ. 2015. 344 с.

22. Козлов Э.В., Глезер А.М., Конева Н.А., Попова Н.А., Курзина И.А. Основы пластической дефор-

мации наноструктурных материалов. М.: ФИЗМАТЛИТ, 2016. 304 с.

23. Panin V.E. Foundations of physical mesomechanics // Phys. Mesomech. 1998. No.1. P. 5—20.

24. Hilarov V.L., Slutsker A.I. Description of the thermoelastic effect in solids in a wide temperature range

// Phys Solid State. 2014. No. 56. P. 2493—2495.

25. Шаpкеев Ю.П., Данилов В.И., Еpошенко А.Ю., Загуменный А.А., Бpатчиков А.Д., Легостаева Е.В.

Особенности стpуктуpы и деформационного поведения объемно-наностpуктуpного титана, полу-

ченного пpи интенсивной пластической дефоpмации // Деформация и разрушение материалов. 2007.

№ 7. С. 27—31.

26. Sharkeev Yu.P., Legostaeva E.V., Eroshenko A.Yu., Khlusov I.A., Kashin O.A. The Structure and Physical

and Mechanical Properties of a Novel Biocomposite Material, Nanostructured Titanium—Calcium-Phosphate

Coating» // Composite Interfaces. 2009. V. 16. Р. 535—546.

27. Ерошенко А.Ю., Шаркеев Ю.П., Глухов И.А., Уваркин П.В., Майрамбекова А.М., Толмачев А.И.

Влияние размера структурных элементов и фазового состояния на механические свойства бинарных

сплавов систем Ti—Nb и Zr—Nb // Известия Вузов. Физика. 2018. Т. 61. № 10. С. 136—143.

28. Шаркеев Ю.П., Скрипняк В.А., Вавилов В.П., Легостаева Е.В., Козулин А.А., Чулков А.О., Еро-

шенко А.Ю., Белявская О.А., Скрипняк В.В., Глухов И.А. Особенности микроструктуры, деформации и

разрушения биоинертных сплавов на основе циркония и титан-ниобия в различных структурных со-

стояниях // Известия Вузов. Физика. 2018. Т. 61. № 9. С.148—155.

29. Зиновьев В.Е. Теплофизические свойства металлов при высоких температурах / Справочное из-

дание. М.: Металлургия. 1989. 384 с.

30. Лариков Л.Н., Юрченко Ю.Ф. Тепловые свойства металлов и сплавов. Киев: Наукова Думка,

1985. 438 с.

Дефектоскопия

№ 7

2019

Инфракрасная термография и процессы...

55

31. Новицкий Л.А., Кожевников И.Г. Теплофизические свойства материалов при низких температу-

рах. М.: Машиностроение, 1975. 216 с.

32. Gorbatov V.I., Polev V.F., Pilugin V. P., Korshunov I.G., Smirnov A.L., Talutz S.G., Brytkov D. A. Thermal

diffusivity of submicro- and nanocrystalline niobium, titanium, and zirconium at high temperatures //

High Temperature. 2013. V. 51. No. 4. P. 482—485.

33. Смирнов А.Л., Талуц С.Г., Ивлиев А.Д., Горбатов В.И., Полев В.Ф., Коршунов И.Г. Температуро-

проводность сплавов цирконий-ниобий при высоких температурах. // ТВТ. 2017. Т. 55. № 3. С. 396—401.

34. Горбатов В.И., Полев В.Ф., Коршунов И.Г., Пилюгин В.П., Смирнов А.Л., Талуц С.Г. Температу-

ропроводность субмикро- и нанокристаллических сплавов Zr-2.5%Nb и Zr-50% Nb при высоких тем-

пературах // ТВТ. 2016. Т. 54. № 2. С. 311—313.

Дефектоскопия

№ 7

2019