УДК 620.179.162

СОВЕРШЕНСТВОВАНИЕ МЕТОДИКИ ЭХОИМПУЛЬСНОГО

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ ПРИ ПРОИЗВОДСТВЕ

1

© 2019 г. Г.Я. Дымкин1, А.А. Шелухин1,*,

В.Н. Анисимов

1АО «НИИ мостов», Россия 190013 Санкт-Петербург, Московский пр-т, 22, лит. М, пом. 6-Н

*E-mail: shelukhin_a@mail.ru

Поступила в редакцию 22.05.2019; после доработки 11.06.2019

Принята к публикации 13.06.2019

На основе анализа результатов приемочного и эксплуатационного контроля рельсов сформулированы задачи по со-

вершенствованию методики приемочного ультразвукового контроля рельсов. Представлено описание разработанного

авторами алгоритма расчета амплитуды эхосигнала от плоского отражателя произвольной формы, выполнена верифика-

ция расчетной программы, построенной на его основе. Выполнен теоретико-экспериментальный анализ акустического

тракта при контроле рельса с боковой грани головки, сформулированы предложения по совершенствованию существу-

ющей методики контроля.

Ключевые слова: алгоритм, акустический тракт, неметаллическое включение, модель дефекта, зона контроля, чув-

ствительность.

DOI: 10.1134/S0130308219080025

ВВЕДЕНИЕ

До второй половины 70-х годов ХХ века приемочный контроль рельсов с целью подтверждения

отсутствия внутренних дефектов выполнялся на отечественных металлургических комбинатах

только выборочно, разрушающими методами. Особенности и трудности решения задачи сплош-

ного автоматического неразрушающего контроля рельсов в потоке производства сохраняются по

сей день и связаны со сложной формой поперечного сечения и достаточно высокой скоростью

перемещения рельса (1,0—1,5 м/с), а также разнообразной морфологией внутренних дефектов.

Одна из первых установок, предназначенных для выявления внутренних дефектов ультразвуко-

вым методом, была создана и введена в промышленную эксплуатацию на Нижнетагильском ме-

таллургическом комбинате (НТМК) [1]. Позднее появились и находились в эксплуатации до по-

следних лет автоматические установки с бесконтактным возбуждением и приемом ультразвука,

которые базировались на использовании пионерских по тем временам электромагнитно-акусти-

ческих преобразователей, реализовывали ультразвуковой зеркально-теневой метод контроля по-

перечными волнами и обеспечивали выявление дефектов в зоне шейки и продолжения ее в голов-

ку и подошву. Необходимо отметить, что примененная методика контроля соответствовала требо-

ваниям и уровню существовавшей в то время технологии производства рельсов и была нацелена

на выявление, прежде всего, вертикально ориентированных дефектов в шейке рельсов (расслой и

сосредоточенная осевая ликвация). Совершенствование металлургических технологий и ужесто-

чение условий эксплуатации рельсов обусловили повышение требований к качеству рельсового

проката, отраженных, в частности, в ГОСТ Р 51685—2000 «Рельсы железнодорожные. Общие

технические условия». Стала очевидной необходимость расширения контролируемых зон попе-

речного сечения рельсов и выявления более мелких металлургических дефектов. Соответствую-

щие требования к ультразвуковому неразрушающему контролю рельсов вошли в разработанный

НИИ мостов в 2009 году стандарт СТО РЖД 1.11.004-2009 «Контроль неразрушающий. Рельсы

железнодорожные. Общие технические требования к приемочному контролю».

В настоящее время рельсы, изготавливаемые на российских предприятиях и поставля-

емые как на железные дороги России, так и за границу, проходят, в зависимости от требо-

ваний заказчика, процедуры приемки в соответствии с одним из нормативных документов:

ГОСТ Р 51685—2013 «Рельсы железнодорожные. Общие технические условия»; EN 13674-1-

2011 «Bahnanwendungen — Oberbau — Schienen — Teil 1: Vignolschienen ab 46 kg/m; Deutsche

Fassung»; AREMA «Chapter 4. Rail»; IRST-12-2009 «Indian railway standard specification for flat

bottom rails». Содержащиеся в этих нормах требования к приемочному неразрушающему контро-

лю с целью выявления внутренних дефектов включают ультразвуковой эхоимпульсный контроль

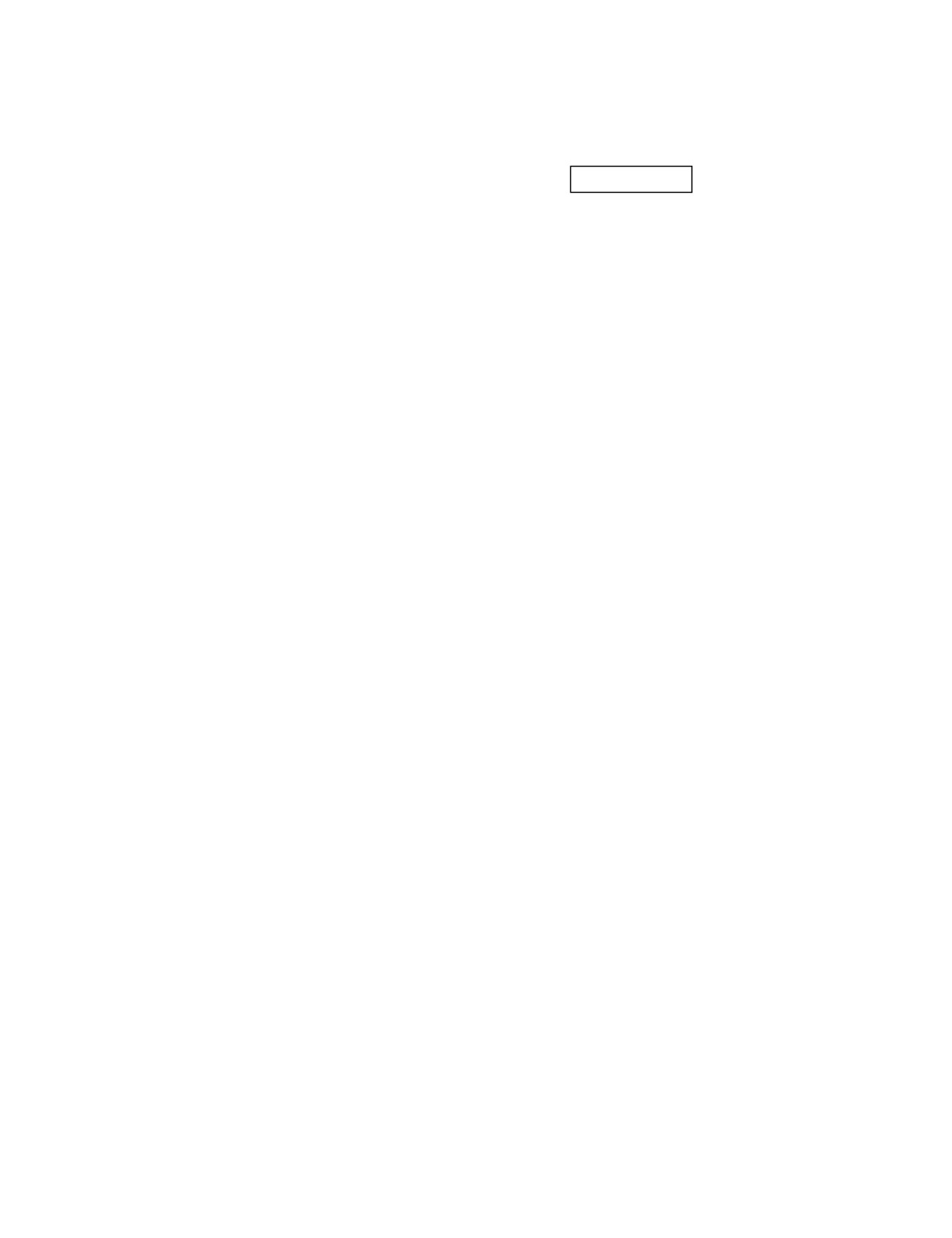

по схемам, представленным на рис.1, и в целом ориентированы на поиск дефектов в тех зонах,

где их появление ожидаемо, исходя из особенностей технологии изготовления рельсов (рис. 2а).

Совершенствование методики эхоимпульсного ультразвукового контроля...

15

Европа

Индия

Россия

Рис. 1. Схемы прозвучивания при приемочном эхоимпульсном ультразвуковом контроле рельсов.

Основным отличием российских норм является сохраняющееся требование применения зер-

кально-теневого метода контроля поперечными волнами.

Особенности конструкции конкретных установок приемочного ультразвукового эхоимпульсно-

го контроля рельсов рассматриваются, например, в [2, 3].

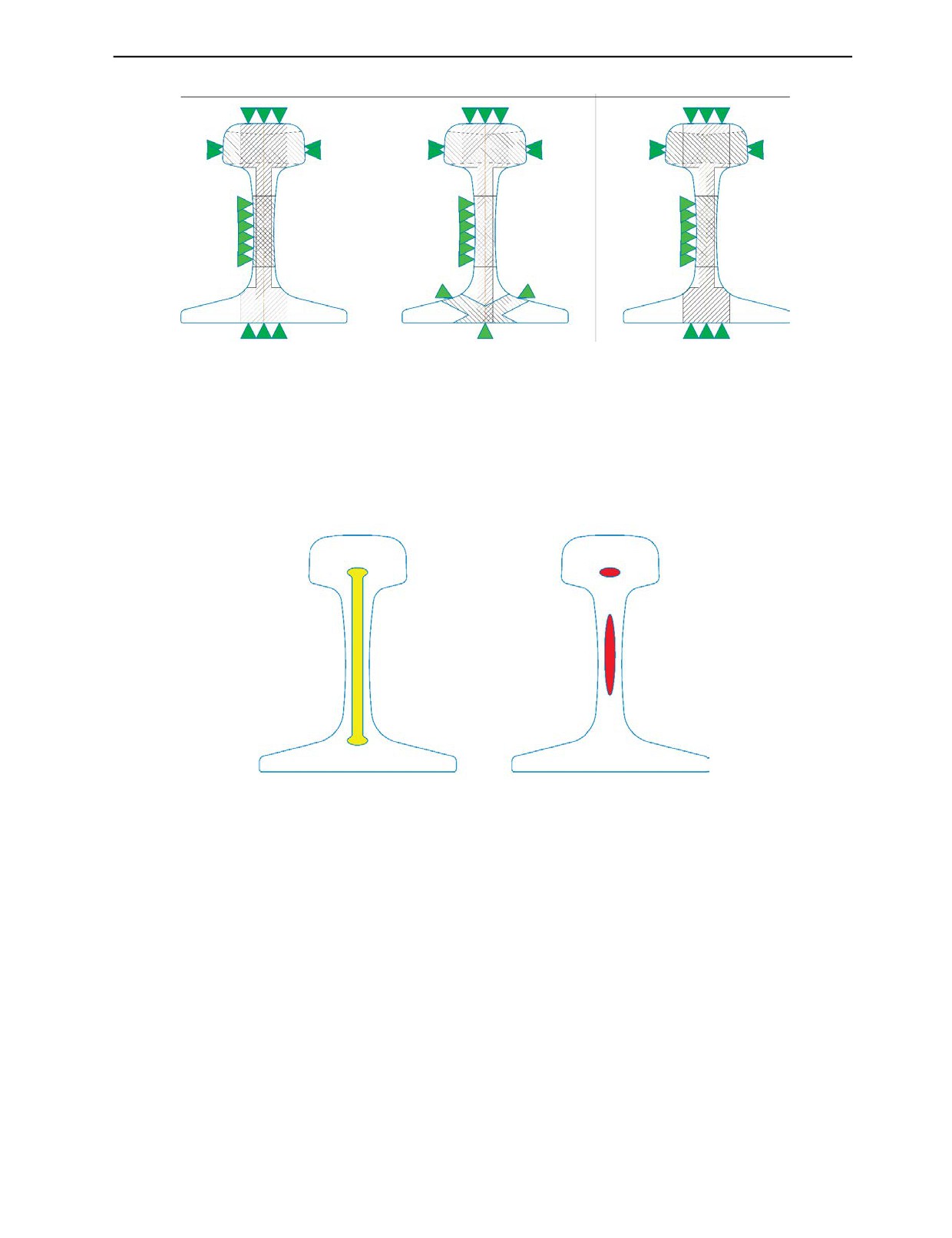

а

б

Рис. 2. Зоны расположения внутренних дефектов: а — ожидаемая; б — фактическая, в которой выявляются дефекты в

практике приемочного контроля рельсов.

Практика ультразвукового контроля рельсов на металлургических заводах указывает на об-

наружение, как правило, мелких дефектов силикатного характера в зонах, представленных

на рис. 2б [4]. В то же время статистические данные по результатам эксплуатационного контроля

показывают, что значительная часть изымаемых из пути остродефектных рельсов (более 30 %) име-

ют трещины контактно-усталостного происхождения в головке [5]. Большинство таких дефектов

(рис. 3) развиваются от внутренних продольно-наклонных трещин (ВПНТ), которые зарождаются

в зоне максимальных эксплуатационных напряжений под рабочей выкружкой головки [6]. Очагом

зарождения внутренних эксплуатационных дефектов в головке являются, как правило, неметалли-

ческие включения [6, 7]. Размеры самих строчек неметаллических включений, обнаруживаемых

при вскрытии трещин, составляют в среднем 0,2 мм по высоте рельса и около 10 мм вдоль оси.

Однако при приемочном контроле какие-либо дефекты в указанной зоне выявляются крайне редко.

В связи с изложенным актуальной является задача повышения чувствительности приемочного

ультразвукового контроля головки рельса для выявления металлургических дефектов в зоне за-

рождения и развития при эксплуатации усталостных внутренних продольно-наклонных трещин.

Для решения поставленной задачи авторами выполнены и представлены в настоящей статье те-

оретические и экспериментальные исследования акустического тракта и обоснованы предложения

Дефектоскопия

№ 8

2019

16

Г.Я. Дымкин, А.А. Шелухин, В.Н. Анисимов

а

б

в

Р 65

Рис. 3. Зоны начала развития внутренних продольно-наклонных трещин (а) и примеры развившихся от ВПНТ усталост-

ных дефектов (б), (в).

по совершенствованию методики приемочного ультразвукового контроля головки рельса с целью

выявления не обнаруживаемых в настоящее время неметаллических включений в зонах повышен-

ных эксплуатационных напряжений. В частности:

1) обоснован предложенный авторами алгоритм расчета амплитуды эхосигнала от плоского

отражателя произвольной формы, а также проведена верификация разработанной на его основе

численной модели акустического тракта путем сопоставления расчетов с собственными экспери-

ментальными исследованиями и с результатами других авторов;

2) выполнен численный анализ акустического тракта эхометода контроля головки рельса со

стороны боковой грани совмещенными локально-иммерсионными пьезоэлектрическими преобра-

зователями (ПЭП) продольных волн применительно к моделям отражателей, геометрическая фор-

ма которых наиболее точно соответствует морфологии реальных дефектов, и обоснованы предло-

жения по усовершенствованию методики приемочного ультразвукового контроля головки рельса.

ОБОСНОВАНИЕ И ВЕРИФИКАЦИЯ АЛГОРИТМА ЧИСЛЕННОГО МОДЕЛИРОВАНИЯ

АКУСТИЧЕСКОГО ТРАКТА

Алгоритм расчета амплитуды эхосигнала от плоского отражателя произвольной формы разра-

ботан на основе жидкостной модели и не учитывает потери на трансформацию волн. Для выпол-

нения расчета излучатель (он же приемник) разбивается на N квадратных элементарных участков

малой площади со стороной 2а. Тогда плоский излучатель любой формы можно представить в виде

матрицы, где каждый элементарный участок имеет свои координаты относительно геометрическо-

го центра излучателя. Будем считать, что элементарные участки излучателя являются точечными

излучателями, то есть излучают сферическую волну. Подобное допущение обоснованно, если ли-

нейный размер элементарного участка по крайней мере в три раза меньше длины волны [8], то есть

а ≤ λ/6. В таком случае для расчета давления на заданном расстоянии r от элементарного излучате-

ля можно воспользоваться известной формулой [9]:

Q

m

ρckr

p t)=

⋅

⋅cos

ωt k

(

r−a

)

+ϕ

,

r

2

(

)

(1)

2

2

4π

r

1+k

a

где pr(t) — функция давления на расстоянии r от центра точечного источника (сферы);

Qm — производительность источника; ρ — плотность материала, в котором находится источник;

с — скорость распространения продольной волны в материале; k — волновое число; ω — круго-

вая частота; t — время (текущее значение от начала отсчета); φ — начальная фаза.

Поскольку в действительности элементарные излучатели имеют конечные размеры (и, следо-

вательно, ближнюю зону), для корректности выполнения расчетов необходимо, чтобы отражатель

находился в дальней зоне элементарного излучателя. В соответствии с [9] расстояние r0 до области

дальнего поля может быть приблизительно найдено по следующей формуле:

2

πd

r

=

0,7

,

(2)

0

λ

где d — диаметр круглого излучателя.

При замене круглого излучателя квадратным со стороной 2а, с учетом того, что а = λ/6, получим

r0 ≈ λ/3. Таким образом, минимальное расстояние, с которого допустимо выполнять вычисления,

Дефектоскопия

№ 8

2019

Совершенствование методики эхоимпульсного ультразвукового контроля...

17

соответствует длине стороны элементарного излучателя. Будем считать, что значение давления на

расстоянии λ/3 от центра элементарного излучателя равно P0(t). Тогда отношение давлений на рас-

стояниях r и λ/3 от излучателя запишем как

P t)

2a⋅cos

(

ωt k

(

r−a

)

+ϕ

)

r

=

(3)

P t)

r⋅cos

(

ωt ka

+ϕ

)

0

Основной интерес представляет отношение текущего значения Pr(t) к амплитуде P0, поэтому

формула (3) примет вид:

P t)

2a

⋅cos

(

ωt k

(

r−a

)

+ϕ

)

r

=

(4)

P

r

0

С учетом того, что мертвая зона прямого ПЭП обычно составляет не менее (4—5)λ, влияние

параметра «а» в сомножителе (r - а) в формуле (4) становится пренебрежимо мало, в связи с чем

формула может быть записана как

P t)

2a

⋅

cos

(

ωt kr

+ϕ

)

r

=

(5)

P

r

0

Данная формула справедлива при непрерывном режиме излучения. Для учета импульсного ре-

жима дополним (5) множителем, характеризующим форму импульса, которую в соответствии с

[10] примем колоколообразной. Тогда

P t)

2a⋅cos

ωt kr

+ϕ

2

r

(

)

(

ω

(t t

)

r p

t

)

=

e-

,

(6)

P

r

0

где tr — время прихода максимума сигнала в точку наблюдения; tp — параметр, характеризующий

длительность импульса.

Поскольку в действительности излучатель состоит из N элементарных излучателей, результи-

рующий сигнал на элементарном приемнике, расположенном в некоторой точке А, представляет

собой функцию, зависящую от времени, и получается путем суммирования сигналов, приходящих

с элементарных излучателей,

N

2

P

2a⋅

cos

(

ω

t kr

+ϕ

)

ω

t t

t

0

i

(

(

ri

)

p

)

P t)

e-

,

(7)

A

=∑

i=1

r

i

где ri — расстояние от центра i-го элементарного участка до точки А; tri — время прихода максиму-

ма сигнала в точку А от i-го элемента излучателя.

Результирующий сигнал PA(t) в точке А, в зависимости от параметров излучателя и длительно-

сти излучаемого импульса, может иметь весьма сложную форму.

В свою очередь отражатель (так же, как и излучатель) разбивается на n элементарных участков,

координаты которых задаются в виде матрицы относительно геометрического центра отражателя.

Сигнал на каждом из n элементарных участков определяется формулой (7). Результатом расчета

является некоторое распределение сигналов на отражателе по элементарным участкам. Обозначим

сигнал на j-ом элементарном участке приемника как Pj(t). Поскольку каждый из элементарных

участков отражателя является ненаправленным, можно с использованием приведенных выше фор-

мул определить сигнал (обозначим его как Pi(t)) на каждом из N элементарных участков приемника:

n

2a⋅P t)

j

i

P t)

=∑

,

(8)

j

=1

r

ji

где rji — расстояние от j-го элемента отражателя до i-го элемента приемника.

Дефектоскопия

№ 8

2019

18

Г.Я. Дымкин, А.А. Шелухин, В.Н. Анисимов

Результатом вычислений является распределение сигналов на приемнике. Поскольку ре-

альная пьезопластина усредняет принятые сигналы [11], необходимо выполнить усреднение

полученных сигналов по всем N элементам, результатом которого является сигнал P(t) на

приемнике,

N

P t)

∑

i

=1

i

(9)

P t)=

N

Приведенные выше формулы не учитывают еще несколько факторов: наличие акустической за-

держки, коэффициент прозрачности границы «задержка — объект контроля» и затухание.

Для учета акустической задержки применяется метод мнимого источника, описанный в [10]:

расстояние между излучателем и отражателем (по нормали) увеличивается на расстояние Δr, кото-

рое определяется формулой

c

1

∆r

=

L,

(10)

c2

где с1 — скорость ультразвука в среде акустической задержки; с2 — скорость ультразвука в объекте

контроля; L — размер акустической задержки, мм.

Для учета влияния коэффициента прозрачности границы «задержка — объект контроля» ко-

нечный результат ослабления амплитуды сигнала умножается на значение коэффициента прозрач-

ности по давлению в режиме «излучение — прием». Поскольку в соответствии с графиками, при-

веденными в [12], в диапазоне углов ввода 0—20° коэффициент прозрачности изменяется не более

чем на 10 %, при отклонении угла ввода от нормали (в пределах до 20°) его значение принимается

равным коэффициенту прозрачности при нормальном падении.

Затухание при выполнении расчетов не учитывается. В рельсовой стали коэффициент за-

тухания на частоте 5 МГц составляет сотые доли дБ/мм [13], а глубина залегания отражателей

при решении поставленных задач составляет от 10 до 70 мм, поэтому его влияние на таких

расстояниях несущественно. Однако при решении других задач данный коэффициент может

быть учтен.

Также необходимо упомянуть о параметре φ. В случае, когда расчет выполняется для одноэле-

ментного ПЭП, считается, что он является поршневым, и тогда значение параметра φ принимается

равным 0. Важно отметить, что технически алгоритм позволяет выполнять вычисления для много-

элементных ПЭП, в которых отдельные элементы работают не синфазно.

На основе описанного алгоритма в НИИ мостов разработана программа «АТИМ», позволя-

ющая вычислять амплитуды эхосигналов от плоских отражателей в зависимости от их глубины

-28

-30

-32

-34

-36

-38

-40

-42

-44

-46

-48

1

-50

-52

-54

-56

-58

-60

-62

2

-64

-66

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9

1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9

2

d / rбл

Рис. 4. Ослабление в акустическом тракте (относительная амплитуда эхосигнала от ПДО):

1 — расчет по программе «АТИМ»; 2 — данные [14].

Дефектоскопия

№ 8

2019

Совершенствование методики эхоимпульсного ультразвукового контроля...

19

залегания, формы и размеров, при изменении параметров поршневых и многоэлементных ПЭП

(в том числе, фазированных антенных решеток) — частоты, формы и размера пьезопластины,

величины акустической задержки. Для верификации программы «АТИМ» выполнено сравнение

получаемых результатов с опубликованными расчетными и экспериментальными данными дру-

гих авторов.

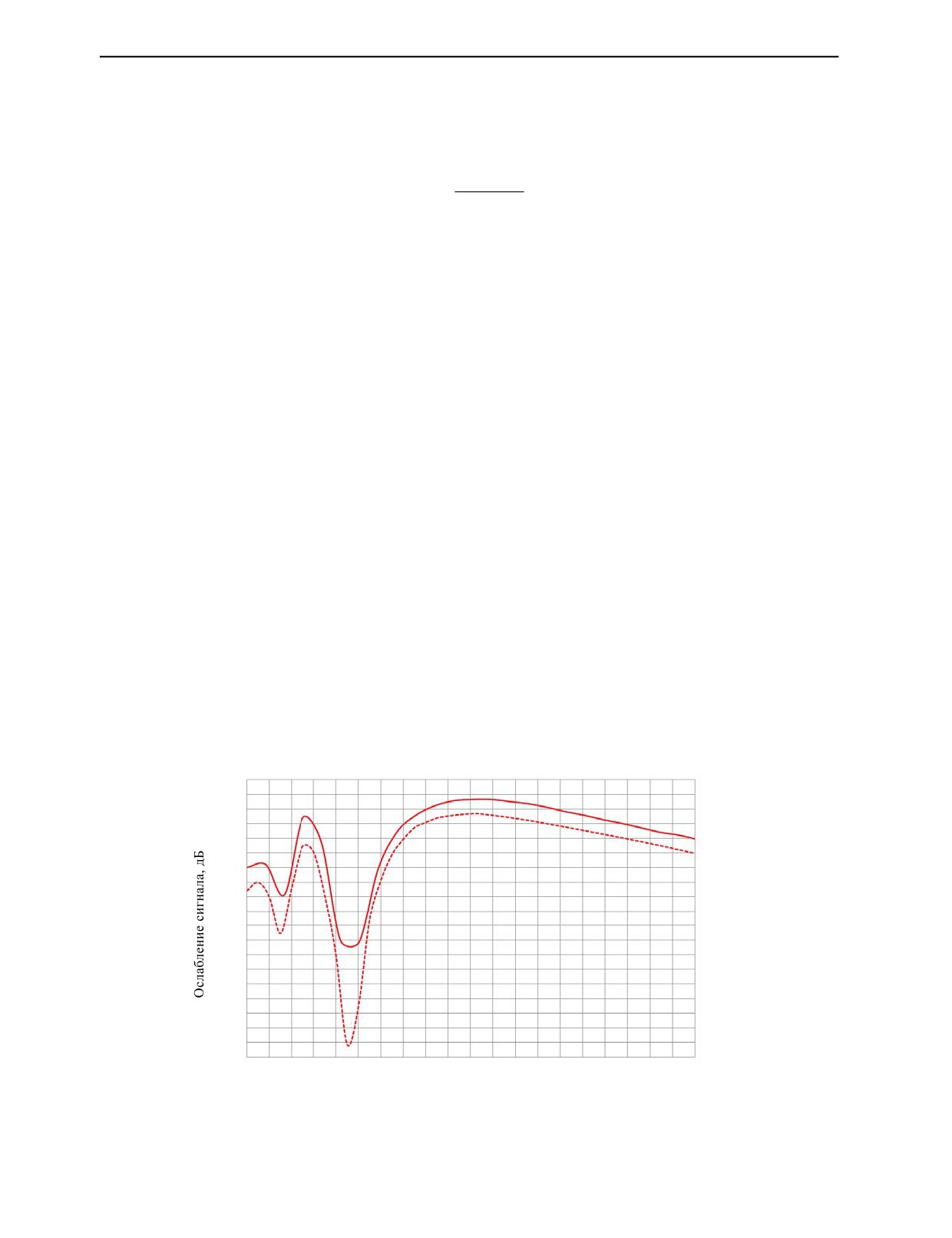

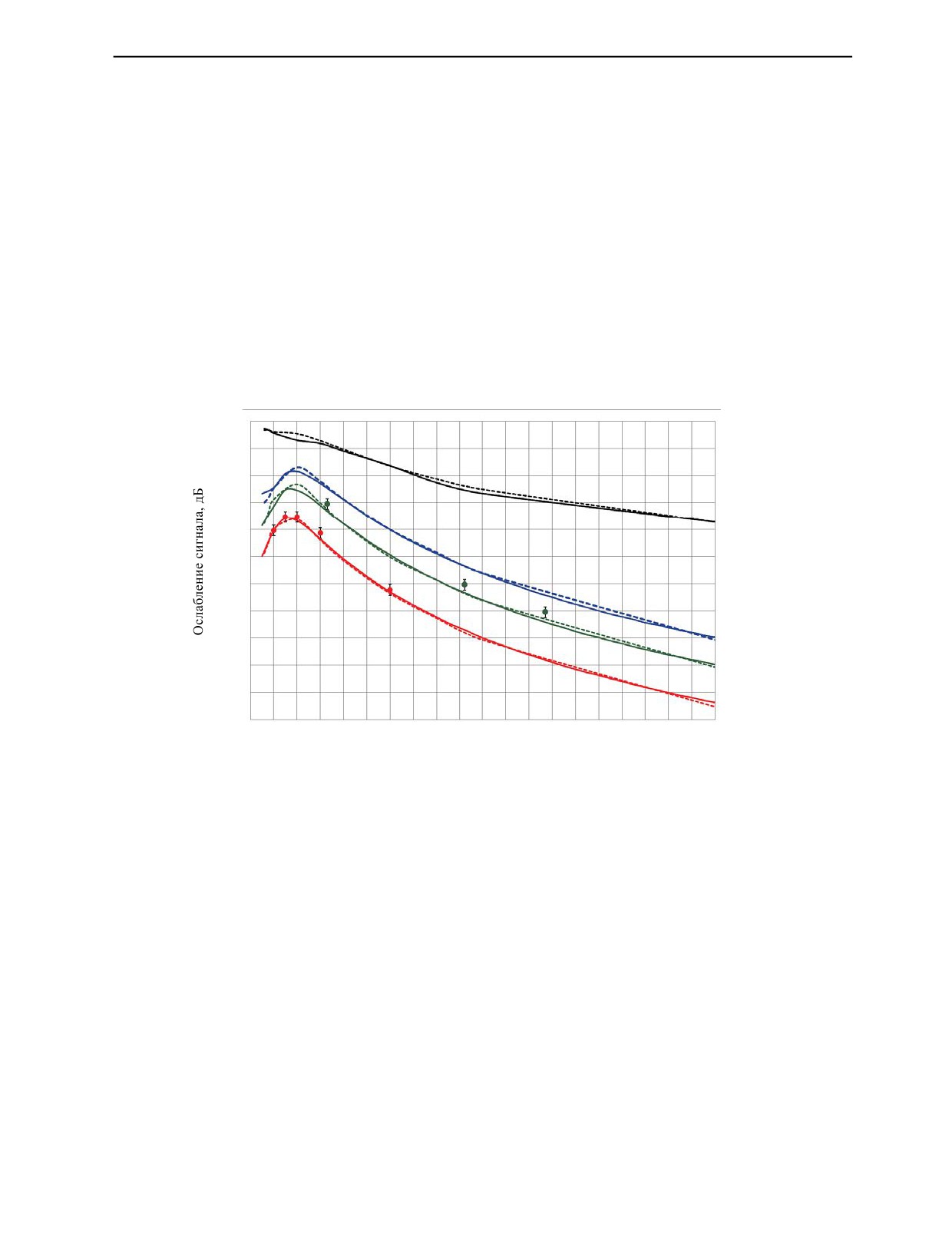

На рис. 4 представлено сопоставление расчетной кривой относительной амплитуды сигнала от

плоскодонного отражателя (ПДО) ∅ 1,5 мм, расположенного на оси ПЭП, с данными для непре-

рывного режима, представленными в [14]. Параметры ПЭП, принятые при расчете: контактный,

частота 2,5 МГц, пьезопластина — круглая ∅ 15 мм; длительность зондирующего импульса —

9 периодов (по уровню 0,1 от максимума).

Наблюдается удовлетворительное (с учетом разницы непрерывного и импульсного режима) со-

впадение расчетных зависимостей как в дальней, так и в ближней зонах.

На рис. 5 представлено семейство кривых ослабления эхосигнала от бесконечной плоскости и

ПДО разного диаметра, рассчитанных для датчика МB4S (частота 4 МГц, круглая пьезопластина

∅10 мм, производитель — фирма «Крауткрамер»); длительность зондирующего импульса при рас-

чете (по уровню 0,1 от максимума) — 2,5 периода.

0

-5

-10

-15

∞

-20

-25

-30

-35

∅4

-40

∅3

-45

∅2

-50

-55

0

20

40

60

80

100

120

140

160

180

200

Глубина расположения отражателя, мм

Рис. 5. АРД-диаграмма для преобразователя MB4S:

сплошные линии — расчет по программе «АТИМ»; штриховая линия — оригинальные кривые фирмы «Крауткремер»; точки — экс-

периментальные данные (с доверительным интервалом 95 %).

Видно, что максимальное расхождение составляет не более 2 дБ в ближней зоне и менее 1 дБ в

переходной и дальней зонах.

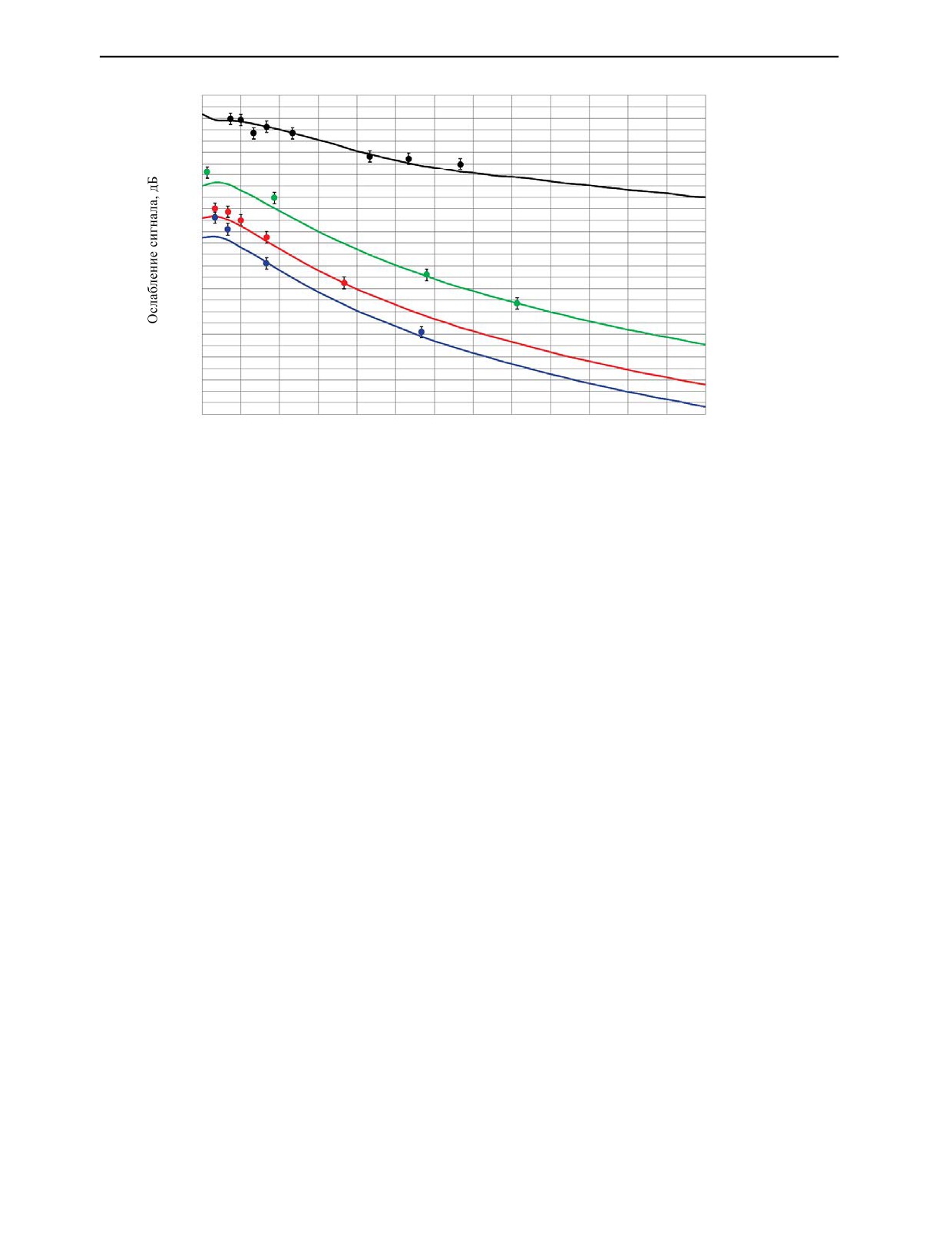

На рис. 6 представлены результаты расчета АРД-диаграммы и данные измерений амплитуд

сигналов от ПДО разного диаметра для иммерсионного преобразователя, используемого при при-

емочном контроле рельсов. Длительность зондирующего импульса при расчете — 2,5 периода (по

уровню 0,1 от максимума).

Как видно, расчетные диаграммы и результаты измерений хорошо совпадают (в пределах до-

верительного интервала). Наибольшее отклонение (3,3 дБ) наблюдается на глубине до 10 мм, что

связано, по-видимому, с наличием собственных шумов ПЭП, не учитываемых при расчете.

Необходимо отметить, что длительность импульса, используемого при моделировании, в сред-

нем в 2—4 раза меньше, чем длительность сигналов, наблюдаемых при выполнении измерений.

Однако, как следует из [15], уменьшение длительности импульса позволяет компенсировать ряд

сделанных при расчете допущений.

Дополнительно для оценки правильности расчетов огибающих амплитуд эхосигналов при сме-

щении отражателя относительно ПЭП выполнены расчет и измерения ширины огибающей для

Дефектоскопия

№ 8

2019

20

Г.Я. Дымкин, А.А. Шелухин, В.Н. Анисимов

0

-2

-4

-6

-8

-10

-12

-14

∞

-16

-18

-20

-22

-24

-26

-28

-30

-32

-34

-36

-38

∅3

-40

-42

-44

-46

∅2

-48

-50

∅1,6

-52

-54

-56

5

20

35

50

65

80

95

110

125

140

155

170

185

200

Глубина залегания отражателя, мм

Рис. 6. АРД-диаграмма для иммерсионного ПЭП со следующими характеристиками:

частота — 5 МГц; пьезопластина — квадрат стороной 9,0 мм; акустическая задержка по воде — 50 мм. Сплошные линии — расчет

по программе «АТИМ»; точки — эксперимент (с доверительным интервалом 95 %).

ПДО ∅2 мм на уровне 0,5 от максимума, при разной глубине залегания ПДО. Установлено, что

результаты расчета и экспериментов совпадают в пределах погрешности измерений.

ИССЛЕДОВАНИЕ АКУСТИЧЕСКОГО ТРАКТА И РАЗРАБОТКА ПРЕДЛОЖЕНИЙ

ПО СОВЕРШЕНСТВОВАНИЮ МЕТОДИКИ ПРИЕМОЧНОГО ЭХОИМПУЛЬСНОГО

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА

Для прозвучивания головки с боковых граней в действующих установках приемочного уль-

тразвукового контроля рельсов эхометодом применяются совмещенные ПЭП частотой 5,0 МГц,

с круглой (∅12,5 мм) или квадратной (9×9 мм) пьезопластиной. Акустический контакт осущест-

вляется через столб воды (20—120 мм). Уровень чувствительности при контроле, в соответствии с

ГОСТ Р 51685—2013, должен на 4 дБ превышать чувствительность, при которой обеспечивается

выявление ПДО ∅2 мм с глубиной залегания 60 мм. Выравнивание чувствительности по глубине

не предусмотрено.

По упомянутым выше нормативным документам размер зоны контроля определяется проекци-

ей номинального размера пьезопластины. Данная оценка является условной и не позволяет опреде-

лить, какая же именно зона в действительности контролируется. Под «зоной контроля» далее будет

подразумеваться часть площади поперечного сечения рельса, в пределах которой амплитуда сиг-

нала от эталонного отражателя (ПДО ∅2 мм), ориентированного перпендикулярно акустической

оси ПЭП, превышает пороговый уровень. Таким образом, ширина зоны контроля на определенной

глубине соответствует ширине огибающей амплитуды при заданном уровне чувствительности и

расположении ПДО на той же глубине.

На рис. 7 представлены результаты расчета ширины огибающей для ПЭП с различными пара-

метрами (форма и размеры пьезопластины, акустическая задержка) при уровне чувствительности

по ГОСТ Р 51685—2013.

Видно, что фактическая ширина зоны контроля при контроле головки сбоку во всем рабочем

диапазоне глубин (от 10 до 70 мм) и при равной акустической задержке будет в среднем на 1 мм

больше для ПЭП с пластиной 9×9 мм, чем для ПЭП с круглой пьезопластиной ∅12,5 мм. Необхо-

димо отметить также, что для круглой пьезопластины Ø12,5 мм фактическая ширина зоны контро-

ля значительно (более, чем на 4 мм) отличается от определенной по ГОСТ Р 51685—2013.

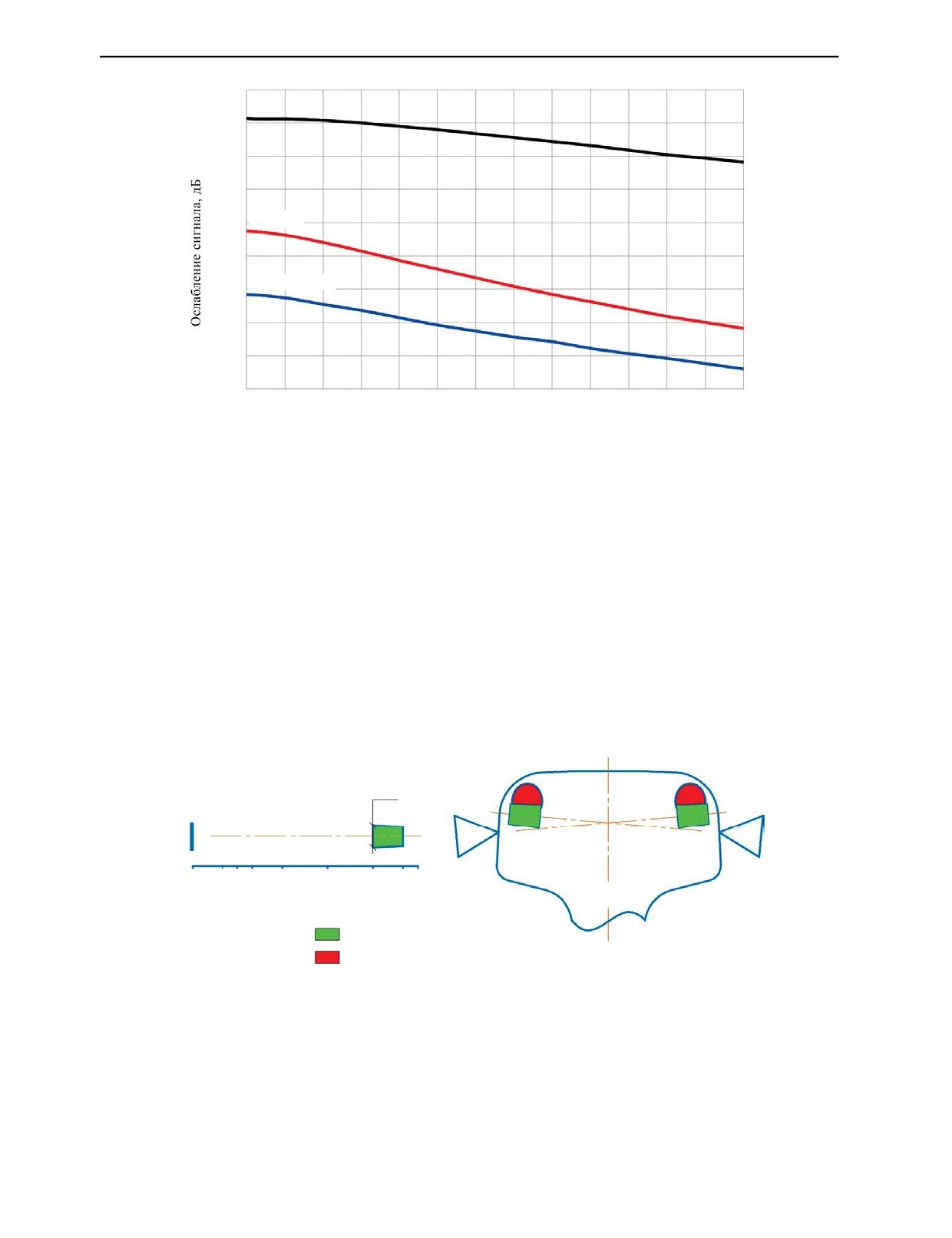

Результат расчета в графическом виде для одного канала контроля головки с боковой грани,

а также общая зона контроля для четырех каналов, представлены на рис. 8. ПЭП иммерсионные,

5 МГц, пьезопластины — 9×9 мм, акустическая задержка 50 мм по воде.

Дефектоскопия

№ 8

2019

Совершенствование методики эхоимпульсного ультразвукового контроля...

21

13

12,5

ГОСТ

12

11,5

11

10,5

10

120 мм

9,5

9

ГОСТ

80 мм

8,5

8

120 мм

7,5

80 мм

50 мм

7

20 мм

6,5

50 мм

6

20 мм

5,5

5

4,5

4

10

15

20

25

30

35

40

45

50

55

60

65

70

Глубина залегания отражателя, мм

Рис. 7. Ширина огибающей для совмещенного иммерсионного ПЭП с частотой 5 МГц в зависимости от глубины зале-

гания отражателя. Сплошные линии — квадратная пластина со стороной 9 мм; штриховая линия — круглая ∅12,5 мм.

Цифры на графиках соответствуют акустической задержке по воде. Линии «ГОСТ» — ширина зоны контроля, опреде-

ленная по ГОСТ Р 51685—2013.

ПЭП

0

10 15 20

30

45

60

70 75

Р 65

Глубина расположения отражателя, мм

Фактическая зона контроля

Зона контроля, определенная

ГОСТ Р 51685—2013

Зона начала развития ВПНТ

Рис. 8. Графическое изображение зоны контроля.

Можно видеть, что фактическая зона контроля для выбранного ПЭП близка к рассчитанной по

ГОСТ Р 51685—2013 и отличается, прежде всего, наличием неконтролируемых зон у поверхности

ввода и у донной поверхности.

Как уже упоминалось выше, наиболее часто развитие эксплуатационных дефектов начинается

в зонах, показанных на рис. 3, от раскатанных неметаллических включений. Их средний размер,

по результатам вскрытия ряда образцов, составляет 10×0,2 мм. Морфологии несплошностей такого

типа наиболее полно соответствует модель дефекта в виде полосы конечной длины. Для коррект-

ности расчета амплитуды эхосигнала от подобного дефекта необходимо учесть коэффициент от-

ражения. Особенности отражения от дефектов металлопроката рассматриваются, например, в [16],

где приводится, в частности, модель расчета коэффициента отражения для дефекта, состоящего из

строчки мелких (протяженностью b << λ) включений. Однако применительно к решаемой задаче

интерес представляют протяженные включения без разрывов, обнаруживаемые при вскрытии об-

разцов дефектных рельсов. Акустический импеданс включений, характерных для рельсовой стали

(наиболее часто встречаются силикаты) существенно (в 3,5 раза и более) отличается от импеданса

основного металла, то есть по грубой оценке (для случая включения из расплавленного кварца)

Дефектоскопия

№ 8

2019

22

Г.Я. Дымкин, А.А. Шелухин, В.Н. Анисимов

0

∞

-5

-10

-15

-20

ПДО ∅2

-25

-30

Полоса 10×0,2

-35

-40

-45

10

15

20

25

30

35

40

45

50

55

60

65

70

75

Глубина залегания отражателя, мм

Рис. 9. Зависимости изменения ослабления сигнала от моделей дефекта типа ПДО ∅2 мм и «полоса» с размерами 10×0,2 мм.

коэффициент отражения составляет не менее 0,55. Более точная оценка коэффициента отражения

для реальных включений требует дополнительных исследований.

Результаты расчета зависимости амплитуды эхосигнала от полосы размером 10×0,2 мм

(с коэффициентом отражения 100 %) от глубины залегания представлены на рис. 9 совместно с

кривой для ПДО ∅2 мм, показанной на рис. 6. Как видно, амплитуда сигнала от модели дефекта

типа «полоса» меньше амплитуды сигнала от эталонного отражателя по ГОСТ Р 51685—2013

на 6—9 дБ, и таким образом для обеспечения выявления неметаллических включений в диапазо-

не глубин 60—70 мм нормативный уровень чувствительности, с учетом коэффициента отраже-

ния, должен быть повышен на ~12 дБ.

На рис.10 в графическом виде представлена расчетная зона контроля для диапазона глубин от

60 до 70 мм, в которой могут быть выявлены силикатные неметаллические включения с размером

10×0,2 мм, в случае увеличения уровня чувствительности на 12 дБ относительно номинального.

75

ПЭП

0

10 15 20

30

45

60

70 75

Р 65

Глубина расположения отражателя, мм

Зона контроля

Зона начала развития ВПНТ

Рис.10. Зоны контроля, в которых могут быть обнаружены силикатные неметаллические включения при увеличении

чувствительности на 12 дБ относительно номинальной.

Таким образом, при простом увеличении чувствительности в заданном диапазоне глубин будет

обеспечиваться контроль лишь примерно 1/3 зоны начала развития внутренних продольно-наклон-

ных трещин. Дополнительное увеличение покрытия опасной зоны (до ~70 %) возможно за счет

увеличения угла ввода с номинального значения 8 до 12°. Дальнейшее увеличение зоны контроля

возможно за счет повышения уровня чувствительности или изменения параметров ПЭП.

Дефектоскопия

№ 8

2019

Совершенствование методики эхоимпульсного ультразвукового контроля...

23

Для проверки возможности повышения чувствительности в диапазоне глубин от 60 до 70 мм

для каналов контроля головки сбоку, направленных в сторону верхних выкружек головки, выпол-

нен анализ протоколов контроля рельсов с действующих установок. Для контрольного отражателя,

соответствующего требованиям ГОСТ Р 51685—2013, отношение сигнал/шум составляет не менее

24 дБ. Также в ряде протоколов в указанной зоне были обнаружены сигналы от внутренних отра-

жателей с амплитудой сигнала на 6—11 дБ ниже порогового уровня. Вскрытие одного из образцов

показало наличие недопустимого неметаллического включения.

ЗАКЛЮЧЕНИЕ

Установлено, что приемочный эхоимпульсный ультразвуковой контроль рельсов, выполняемый

в соответствии с действующими российскими и зарубежными нормами, характеризуется чувстви-

тельностью, недостаточной для выявления мелких строчек неметаллических включений в зонах

начала развития контактно-усталостных эксплуатационных дефектов.

С использованием представленного в статье верифицированного алгоритма расчета амплитуды

эхосигнала от плоского отражателя произвольной формы выполнен анализ акустического тракта

при контроле головки рельса с боковых граней применительно к модели дефекта в виде полосы

конечной длины, соответствующей морфологии внутренних дефектов рельсов.

Обоснованы предложения по усовершенствованию методики приемочного эхоимпульсного

ультразвукового контроля рельсов, а именно — по корректировке уровня чувствительности и схе-

мы прозвучивания, что позволит повысить выявляемость строчек неметаллических включений в

зонах начала развития контактно-усталостных эксплуатационных дефектов.

СПИСОК ЛИТЕРАТУРЫ

1. Круг Г.А., Аронсон Э.В., Винокуров И.Я., Рабинович Д.М., Тетюев В.П. Ультразвуковая дефек-

тоскопия рельсов в процессе их производства // Черная металлургия. Бюллетень научно-технической

информации. 1977. № 8. С. 43—45.

2. Дымкин Г.Я., Кособоков Д.В., Шелухин А.А., Этинген И.З. Приемочный ультразвуковой контроль

рельсов установкой УКР-64Э // Путь и путевое хозяйство. 2017. № 6. С. 11—13.

3. Raj M., Mallik D., Bansal S., Ajmeria R., Saini R. Non-destructive testing and inspection of rails at JSPL

- ensuring safety and reliability / 18th World Conference on Nondestructive testing, 18th World conference

4. Мамонтов М.М., Коновалов А.Н., Полевой Е.В., Шелухин А.А. Выявление внутренних дефектов в

готовых рельсах // Путь и путевое хозяйство. 2018. № 7. С. 2—5.

5. Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений (по материалам за-

седания некоммерческого партнерства «Рельсовая комиссия» 4—7 октября 2017 г.) / Сборник научных

докладов. Екатеринбург: ОАО «УИМ», 2018. 360 с.

6. Лысюк В.С., Бугаенко В.М. Повреждения рельсов и их диагностика. М.: ИКЦ «Академкнига»,

2006. 638 с.

7. Czarnecki M., Binkowski R. Problem of damage to curved switch rails in ordinary turnouts // Problemy

kolejnictwa. 2018. Issue No. 180. P. 79—86.

8. Скучик Е. Основы акустики. М.: Мир, 1976. Т. 2. 546 с.

9. Лепендин Л.Ф. Акустика / Учеб. пособие для втузов. М.: Высш. школа, 1978. 448 с.

10. Ультразвуковые преобразователи для неразрушающего контроля / Под общ. ред. И.Н. Ермолова.

М.: Машиностроение, 1986. 280 с.

11. Ермолов И.Н. Теория и практика ультразвукового контроля. М.: Машиностроение, 1981. 240 с.

12. Ультразвуковой контроль материалов / Справ. изд. Й. Крауткремер, Г. Крауткремер. Пер. с нем.

М.: Металлургия, 1991. 752 с.

13. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении / 2-е изд., перераб. и доп.

СПб.: Изд-во «СВЕН», 2007. 296 с.

14. Данилов В.Н., Ермолов И.Н. К вопросу о расчете АРД-диаграмм // Дефектоскопия. 2000. №7.

С. 35—43.

15. Ермолов И.Н. Оптимизация условий контроля ультразвуковым эхометодом. I. // Дефектоскопия.

1996. №1. С. 3—16.

16. Аббакумов К.Е., Добротин Д.Д. Многоканальные ультразвуковые дефектоскопы. СПб.: Изд-во

СПбГЭТУ «ЛЭТИ», 2016. 444 с.

Дефектоскопия

№ 8

2019