УДК 620.179.147

О ЧУВСТВИТЕЛЬНОСТИ ВИХРЕТОКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ

ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

© 2019 г. Г.Я. Дымкин1,2,*, А.В. Курков2,**, Я.Г. Смородинский3,4, А.В. Шевелев1,2

1 АО «НИИ мостов», Россия 190013 Санкт-Петербург, Московский пр-т, 22, литер М

2 ФГБОУ ВО ПГУПС, Россия 190031 Санкт-Петербург, Московский пр-т, 9

3 ИФМ УрО РАН, Россия 620108 Екатеринбург, ул. С. Ковалевской, 18

4Уральский федеральный университет имени первого Президента России Б.Н.Ельцина, Россия 620002

Екатеринбург, ул. Мира, 19

E-mail:*niim@niimostov.ru; **mpnk@pgups.ru

Поступила в редакцию 04.04.2019; после доработки 24.05.2019

Принята к публикации 07.06.2019

Представлены результаты испытаний технологий вихретокового контроля, проверенных на реальных эксплуатаци-

онных дефектах, а также на реалистичных искусственных дефектах в наиболее ответственных деталях. Установлены

существенные отличия выявляемости дефектов различными приборами, применяющимися в отрасли по различной

технологической документации. Предложен способ эталонирования чувствительности, который должен улучшить вос-

производимость результатов вихретокового контроля.

Ключевые слова: вихретоковый контроль, чувствительность, железнодорожный транспорт, подвижной состав, вих-

ретоковый преобразователь.

DOI: 10.1134/S0130308219080062

ВВЕДЕНИЕ

В процессе эксплуатации детали железнодорожного подвижного состава воспринимают зна-

копеременные нагрузки, что способствует зарождению усталостных трещин. Задачей неразру-

шающего контроля, являющегося неотъемлемой частью технологий ремонта и эксплуатации тех-

нических средств железнодорожного транспорта, является обеспечение безопасности движения

за счет безаварийной эксплуатации технических средств в течение установленного жизненного

цикла. Для своевременного выявления поверхностных трещин, возникающих в процессе эксплу-

атации, большая номенклатура деталей железнодорожного подвижного состава (пассажирских

и грузовых вагонов, вагонов электропоездов, локомотивов): детали колесных пар, тормозных

передач, автосцепных устройств, дизелей, компрессоров, тележек вагонов и экипажных частей

подвергается вихретоковому контролю (ВТК). Несмотря на внедрение автоматизированных

установок вихретокового контроля вагонных колес и деталей буксового подшипника, подавляю-

щее большинство деталей контролируется ручными приборами. При этом основной объем ВТК

приходится на колесные пары локомотивов и вагонов: ежегодно контролю подвергается более

5 млн колес. Из общего количества забракованных цельнокатаных колес на вагоноремонтных

предприятиях 20—25 % исключаются из эксплуатации по результатам вихретокового контроля.

Чувствительность вихретокового контроля, как и любого другого вида неразрушающего кон-

троля, характеризуется минимальным размером выявляемого дефекта. Выходящая же на поверх-

ность трещина может быть охарактеризована глубиной, протяженностью, шириной раскрытия,

углом направления распространения трещины от поверхности и т.п.

В нормативной и технологической документации, применяющейся в отрасли, чувствитель-

ность ВТК деталей подвижного состава, как правило, нормируется только глубиной выявляемых

трещин. Но в реальности чувствительность зависит от каждой из характеристик дефектов, а также

от электропроводности и магнитной проницаемости материала, шероховатости поверхности объ-

екта контроля, типа и конструкции вихретокового преобразователя, способа обработки сигнала

вихретокового преобразователя и т.п.

Контролируемые детали характеризуются широким диапазоном марок сталей (Ст.20, марка 2,

марка Т, 20ГЛ, ШХ15СГ и др.), конфигураций (от плоской до цилиндрической поверхности диа-

метром от 28 мм) и шероховатостей поверхностей (от Ra1,25 для деталей буксовых подшипников

до Rz320 для деталей автосцепного устройства). Влияние большинства из этих параметров на

чувствительность вихретокового контроля деталей подвижного состава не изучено в необходимой

мере.

48

Г.Я. Дымкин, А.В. Курков, Я.Г. Смородинский, А.В. Шевелев

Парк применяемых на железной дороге вихретоковых дефектоскопов также весьма раз-

нороден и представлен продукцией разных производителей. Технологии вихретокового кон-

троля различными дефектоскопами описаны в многочисленных отраслевых нормативных и

технологических документах разных уровней (от Правил контроля [1, 2], отраслевых руко-

водящих документов [3, 4, 5] и стандартов организаций [6] до технологических инструкций

[7, 8]). Существующие технологии ручного ВТК регламентируют использование для настрой-

ки чувствительности образцов: стальных пластин с искусственными дефектами в виде про-

пилов различной глубины, длина которых равна ширине пластины. Применяющиеся образцы

для настройки чувствительности ручного вихретокового контроля деталей подвижного со-

става в некоторых случаях зарегистрированы в Государственном информационном фонде по

обеспечению единства измерений в качестве мер неразрушающего контроля; другие образцы

не проходили испытаний в целях утверждения типа средства измерения, и их характеристики

описываются только в документации на проведение контроля или в технической документа-

ции производителя. При этом образцы с одинаковым названием в вагонных и локомотивных

депо имеют искусственные дефекты с разными характеристиками, и отличаются также спо-

собами изготовления искусственных дефектов (фрезеровка или прожог с помощью проволоки

или фольги электроэрозионным способом). Ширина искусственных дефектов в различных

образцах составляет 0,06—0,2 мм. Очевидно, что чувствительность вихретокового контроля,

настроенная по образцам с искусственными дефектами, глубина которых одинакова, а другие

параметры (ширина раскрытия, способ изготовления, материал образца) отличаются, также

может быть различной.

Сложилась ситуация, в которой одна и та же деталь может быть проконтролирована разными

дефектоскопами и по различным технологиям, при этом реальная чувствительность контроля для

разных дефектоскопов может отличаться даже в том случае, если настройка выполняется по оди-

наковым искусственным дефектам.

Различие конструкций вихретоковых преобразователей (часть применяемых преобразовате-

лей относится к дифференциальному роторному типу, а часть — к абсолютному) и различие

алгоритмов обработки сигналов (применяются как фазовый метод обработки сигнала, так и ам-

плитудно-фазовый, как правило, алгоритм обработки сигналов производителями дефектоскопов

не раскрывается) обуславливает отсутствие воспроизводимости результатов вихретокового кон-

троля деталей подвижного состава при использовании различных типов дефектоскопов.

ИСПЫТАНИЯ ТЕХНОЛОГИЙ ВИХРЕТОКОВОГО КОНТРОЛЯ

По решению АО «Российские железные дорого» и некоммерческого партнерства «Объедине-

ние производителей железнодорожной техники» АО «Научно-исследовательский институт мостов

и дефектоскопии» и Петербургским государственным университетом путей сообщения Императо-

ра Александра I (ФГБОУ ВО ПГУПС) при участии представителей научных и проектно-конструк-

торских организаций, а также предприятий, осуществляющих ремонт грузовых, пассажирских

вагонов и локомотивов, были проведены испытания технологий вихретокового контроля деталей

подвижного состава.

Целью испытаний являлась оценка минимальных размеров искусственных дефектов, выявля-

емых применяющимися средствами ВТК, с учетом шероховатости и формы поверхностей контро-

лируемых деталей при контроле по технологической документации, действующей на предприятии,

а также общих показателей назначения технологии ВТК:

выявляемости реальных дефектов;

помехозащищенности (количество ложных срабатываний) при ВТК штатной продукции;

контроледоступности (отсутствие конструктивных или других пространственных ограничите-

лей, препятствующих проведению контроля).

Испытания проводились на предприятиях вагоноремонтной компании ВРК-1 (вагонное депо

Тосно, Ленинградская область), сервисного локомотивного холдинга ЛокоТех (локомотивное депо

Санкт-Петербург) и в лаборатории кафедры «Методы и приборы неразрушающего контроля»

ФГБОУ ВО ПГУПС.

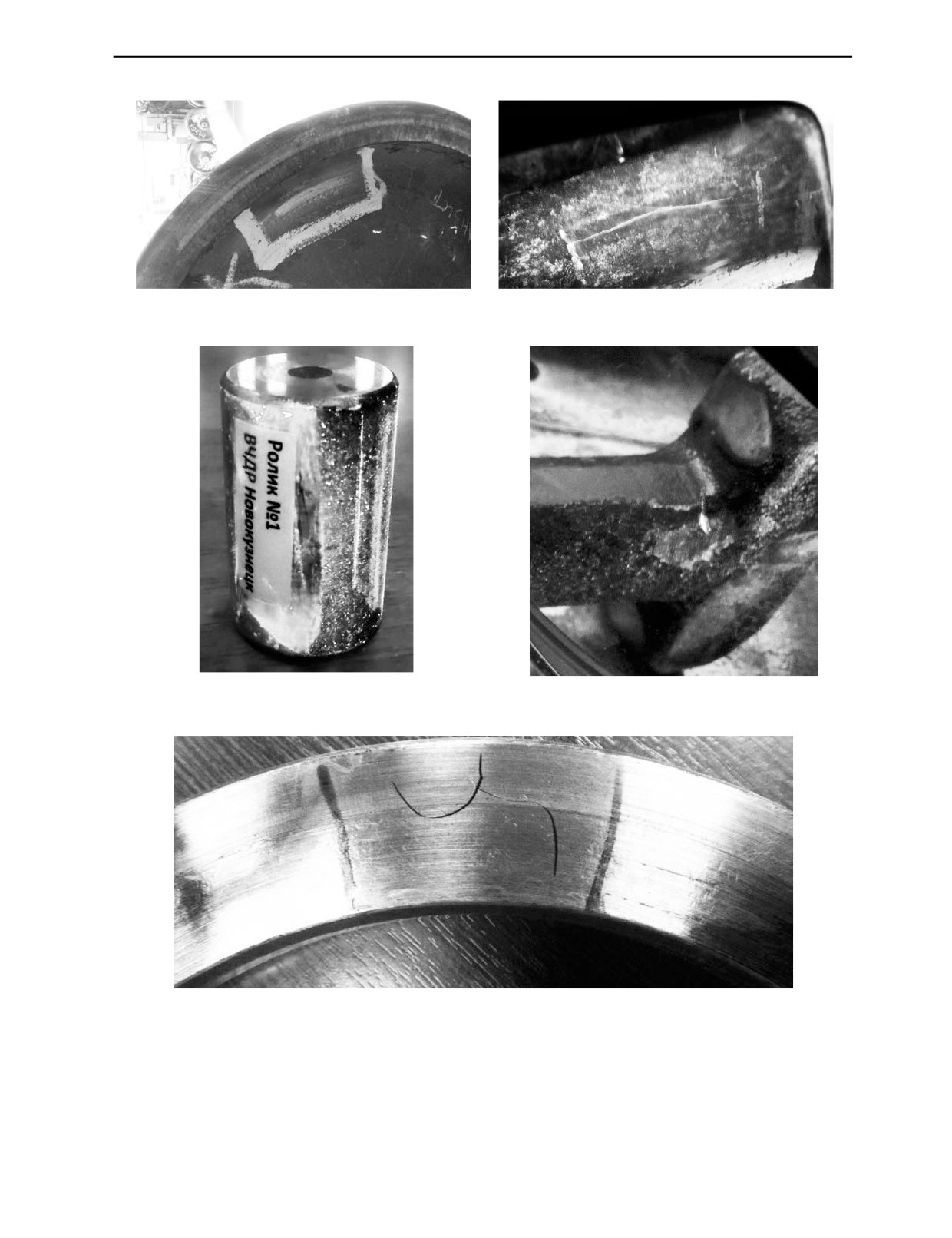

Для испытаний на сети железных дорог были отобраны различные детали или фрагменты де-

талей подвижного состава с реальными дефектами: колесо (рис. 1), ролик (рис. 2) буксового под-

шипника с продольной трещиной длиной 65 мм, маятниковая подвеска (рис. 3) с трещиной длиной

65 мм, упорное кольцо (рис. 4) подшипника с трещиной длиной 20 мм, а также клинья тягового

хомута автосцепного устройства с трещинами длиной 26 и 40 мм.

Дефектоскопия

№ 8

2019

О чувствительности вихретокового контроля деталей...

49

а

б

Рис. 1. Трещина в диске вагонного колеса (а) и ее индикаторный след при магнитопорошковом контроле (б).

Рис. 2. Трещина в ролике подшипника.

Рис. 3. Трещина в маятниковой подвеске.

Рис. 4. Трещина в упорном кольце подшипника.

При испытаниях контроль выполняли высококвалифицированные дефектоскописты-специ-

алисты II уровня квалификации по ВТК — работники предприятий, имеющие опыт работы по

ВТК деталей и узлов подвижного состава (вагонов, локомотивов) не менее двух лет. Использовали

шесть типов ручных дефектоскопов: ВД-12НФП, ВД-70, ВД-100, ВД-213.1, ВД3-71, УД2-102ВД и

специализированные автоматизированные дефектоскопы ВД-211.5М (для ВТК роликов буксовых

Дефектоскопия

№ 8

2019

50

Г.Я. Дымкин, А.В. Курков, Я.Г. Смородинский, А.В. Шевелев

Таблица

1

Характеристики тест-образцов из деталей подвижного состава

Характеристики моделей дефектов

Шероховатость

Деталь

поверхности, мкм

длина, мм

глубина, мм

ширина, мм

Цельнокатаное колесо

5,0—29,9

0,35—3,40

0,1—0,3

Rz = 80

(обод, диск, гребень)

220*)

-

-

Тяговый хомут

Rz = 160

6,0—7,0

0,48—2,99

0,2—0,3

Тяговая полоса

Rz = 160

6,0

0,37

0,15

26*)

-

-

Клин тягового хомута

Rz = 320

40*)

-

-

Хвостовик автосцепки

Rz = 80, Rz = 160

6,0

3,1

0,3

Корпус автосцепки

Rz = 320

6,0

3,1

0,3

Маятниковая подвеска

Rz = 320

65*)

-

-

Упорное кольцо

Ra = 1,25

20*)

-

-

Ролик

Ra = 1,25

65*)

-

-

*) реальный дефект (трещина).

подшипников) и ВД-233.1 (для ВТК внутренних, наружных и упорных колец буксового подшипни-

ка), каждый из которых настраивали по разработанной для него технологической инструкции и с

использованием предусмотренного инструкцией образца для настройки дефектоскопа.

Автоматизированные дефектоскопы ВД-211.5М и ВД-233.1 настраивали по образцам, пред-

ставляющим собой контролируемую деталь (кольцо или ролик подшипника) с эталонными ис-

кусственными дефектами — пропилами (табл. 2). Настройку ручных дефектоскопов проводили

по образцам в виде стальной полоски шириной значительно больше размера вихретокового пре-

образователя (ВТП) с эталонным искусственным дефектом — поперечным пропилом по всей

ширине образца (табл. 3).

Таблица

2

Характеристики образцов для настройки специализированных автоматизированных вихретоковых

дефектоскопов

Характеристики моделей дефектов

Шероховатость

Деталь

поверхности, мкм

длина, мм

глубина, мм

ширина, мм

Упорное кольцо

Ra = 1,25

14,0—21,5

0,3—0,5

0,4—0,45

Ролик

Ra = 1,25

2,5—100,5

0,10—0,15

0,1

Таблица

3

Характеристики образцов для настройки ручных вихретоковых дефектоскопов

Размеры эталонного дефекта

Образец

Материал

Шероховатость поверхности, мкм

(условный номер)

глубина, мм

ширина, мм

0,5±0,05

0,05—0,15

1

Сталь 20

Rа = 1,25

3±0,1

0,05—0,3

Rа = 1,25

0,5—0,55

0,1—0,3

2

Сталь 45

Rz = 160

0,55—0,75

0,1—0,3

0,5±0,05

0,1±0,05

3

Сталь 45

Rа = 2,5

3±0,25

0,1±0,05

Rа = 1,25

0,5±0,1

0,1±0,05

4

Сталь 20

Rz = 320

3±0,1

0,2±0,1

Дефектоскопия

№ 8

2019

О чувствительности вихретокового контроля деталей...

51

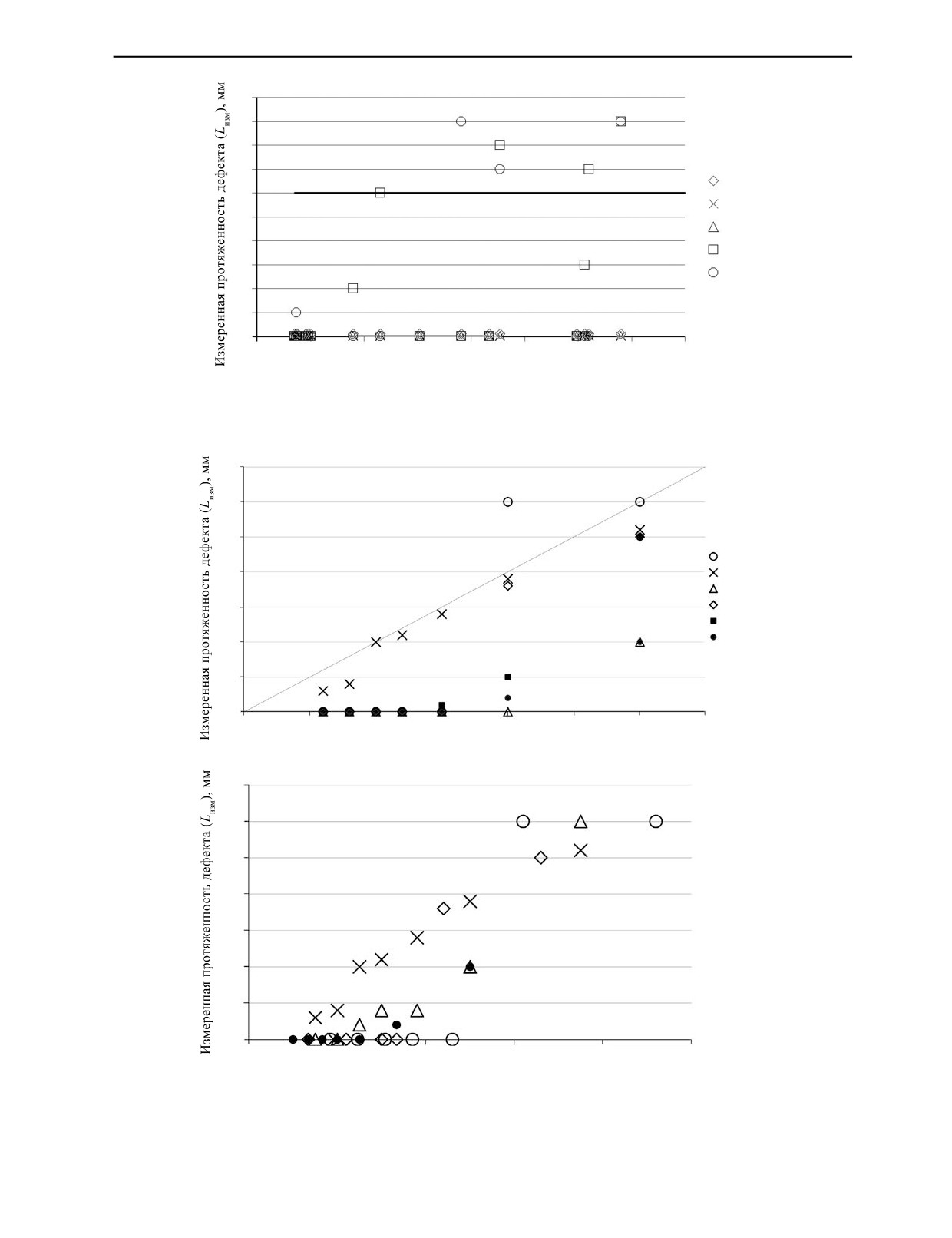

10

9

8

7

А (6,5)

6

Б (8)

5

В (8)

4

Г (9)

3

Д (12)

2

1

0

0

0,5

1

1,5

2

2,5

3

3,5

4

Глубина дефекта, мм

Рис. 5. Протяженность дефектов длиной 6 мм в зависимости от их глубины, измеренная дефектоскопами разных типов:

А, Б, В, Г, Д — условное обозначение дефектоскопа, в скобках — диаметр вихретокового преобразователя (мм).

35

30

25

А (6,5)

20

Б (8)

В (8)

15

Г (9)

Д (10)

Е (12)

10

5

0

0

5

10

15

20

25

30

35

Длина дефекта, мм

35

30

25

20

15

10

5

0

0

1

2

3

4

5

Отношение длины дефекта к диаметру вихретокового преобразователя

Рис. 6. Протяженность дефектов глубиной 0,5 мм, измеренная дефектоскопами разных типов:

А, Б, В, Г, Д, Е — условное обозначение дефектоскопа, в скобках — диаметр вихретокового преобразователя (мм).

Дефектоскопия

№ 8

2019

52

Г.Я. Дымкин, А.В. Курков, Я.Г. Смородинский, А.В. Шевелев

Испытания на деталях с реальными дефектами проводили в виде скрытого теста, при котором

наличие и расположение дефектов не было известно специалистам, выполняющим ВТК в процессе

испытаний (если эти дефекты не были видны визуально), детали и образцы предъявлялись на ис-

пытания в случайном порядке. Контроль деталей и образцов выполняли с строгим соблюдением

основных параметров и всех операций, регламентированных технологической документацией. Все

данные ВТК каждого образца, характеристики предполагаемых дефектов, выявленных в процессе

проведения контроля каждым специалистом, сопоставлялись с действительным состоянием об-

разцов.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ТЕХНОЛОГИЙ ВИХРЕТОКОВОГО КОНТРОЛЯ

По результатам испытаний подтверждено выявление предъявленных на испытания реальных

трещин в кольцах и роликах подшипников при автоматизированном вихретоковом контроле, вы-

полненном в соответствии с действующими в отрасли нормативными и технологическими доку-

ментами.

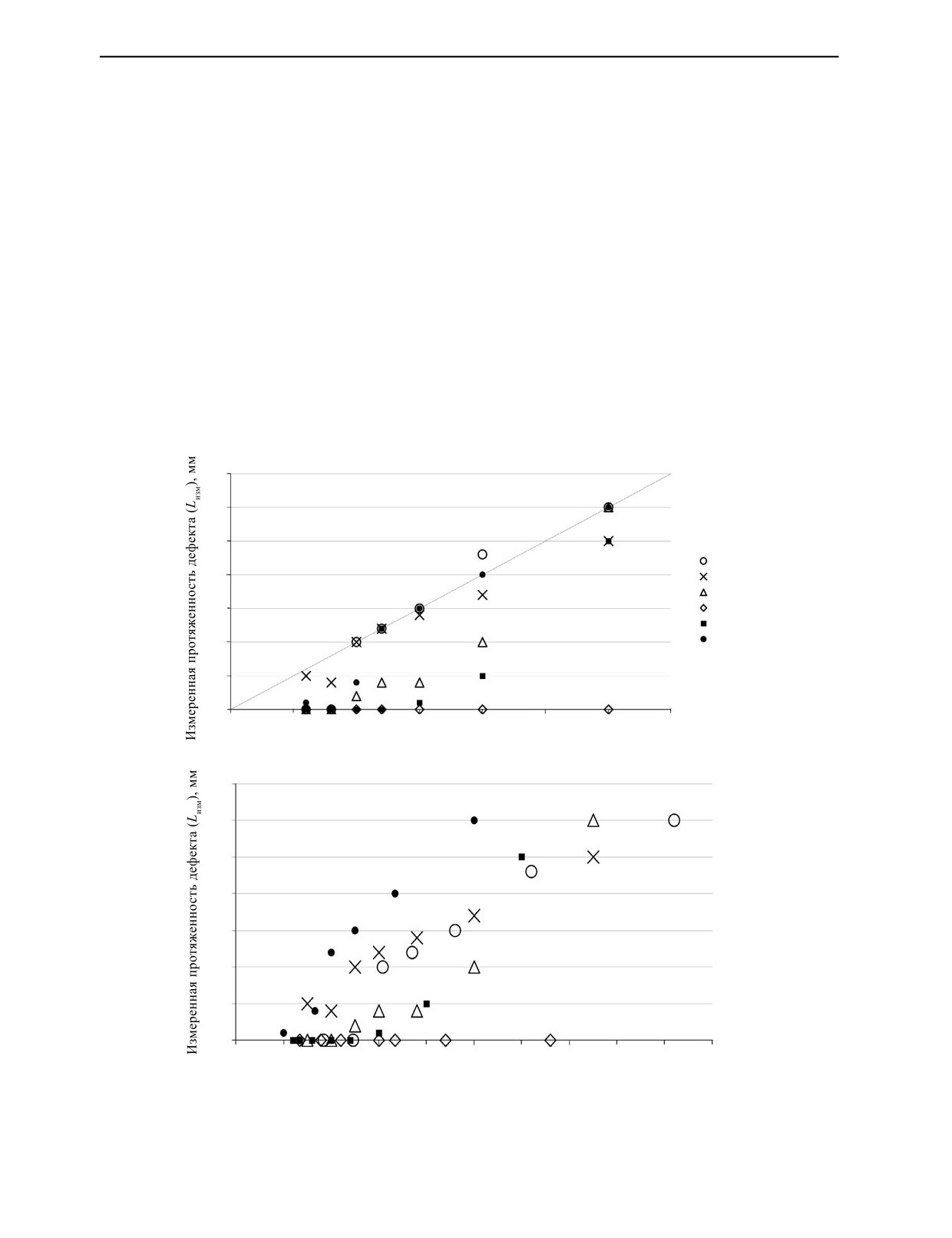

На испытаниях технологий ручного ВТК измеряли протяженность индикаторного следа (Lизм),

регистрируемого при данной настройке прибора, и определяли значения минимальных размеров

выявляемых моделей дефектов (Lизм = 0 соответствует отсутствию сигналов при сканировании

в направлении, перпендикулярном длине дефекта), а также выявляемость реальных дефектов.

Результаты измерений приведены на рис. 5—7.

35

30

25

А (6,5)

20

Б (8)

В (8)

15

Г (9)

Д (10)

10

Е (12)

5

0

0

5

10

15

20

25

30

35

Длина дефекта, мм

35

30

25

20

15

10

5

0

0

0,5

1

1,5

2

2,5

3

3,5

4

4,5

5

Отношение длины дефекта к диаметру вихретокового преобразователя

Рис. 7. Протяженность дефектов глубиной 3 мм, измеренная дефектоскопами разных типов:

А, Б, В, Г, Д, Е — условное обозначение дефектоскопа, в скобках — диаметр вихретокового преобразователя (мм).

Дефектоскопия

№ 8

2019

О чувствительности вихретокового контроля деталей...

53

Как видно из представленных данных, выявляемость моделей дефектов в тест-образцах обе-

спечивалась в случаях, когда протяженность дефекта не менее чем в 2 раза превышала размер (диа-

метр) рабочей поверхности ВТП и при условии соответствующей шероховатости контролируемой

детали. Применение ВТП с рабочей поверхностью малых размеров (≤ 6 мм) эффективно на меха-

нически обработанных поверхностях с шероховатостью не более Rz = 20. Результаты испытаний

на моделях дефектов указывают также на значительные различия в реальной чувствительности

использованных дефектоскопов. Тот же вывод подтвержден на реальных дефектах: в частности,

условная протяженность реальной трещины видимой длиной 220 мм в диске вагонного колеса

(см. рис.1), измеренная разными вихретоковыми дефектоскопами, составила 110, 100, 50 и 1 мм.

При контроле по технологиям, предусматривающим использование двух приборов (из шести при-

менявшихся), трещина вовсе не была выявлена.

ВЫВОДЫ

По результатам проведенных испытаний установлено, что реализуемые в соответствии дей-

ствующей документацией технологии ручного ВТК деталей подвижного состава не обеспечивают

воспроизводимости результатов контроля, выявление реальных трещин, обнаруживаемых при

магнитопорошковом контроле (в том числе, видимых невооруженным глазом), ни по одной из

испытанных технологий ручного вихретокового контроля не гарантировано, а в случае выявления

дефекта зарегистрированная условная протяженность значительно меньше ее фактического раз-

мера.

Решением описанной проблемы может быть эталонирование чувствительности ВТК по искус-

ственному дефекту в контролируемой детали. При этом параметры искусственного дефекта долж-

ны быть максимально приближены к параметрам реального дефекта: для деталей с механической

обработкой (с параметром шероховатости Rz = 40мкм и менее) — глубина от 0,47 до 0,5 мм с

раскрытием от 0,1 до 0,15 мм; для деталей без механической обработки (с параметром шерохова-

тости Rz от 40 до 160 мкм) — глубина от 2,85 до 3,0 мм с раскрытием от 0,3 до 0,5 мм. Вихретоковый

контроль деталей с шероховатостью более Rz = 160 мкм нецелесообразен. Минимальная длина

выявляемого искусственного дефекта в детали должна нормироваться в технологической докумен-

тации применительно к конкретному дефектоскопу с учетом типа и размера рабочей поверхности

вихретокового преобразователя.

Работа выполнена в рамках государственного задания МИНОБРНАУКИ России (тема

«Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

1. ПР НК В.2 Правила неразрушающего контроля деталей и составных частей колесных пар вагонов

при ремонте. Специальные требования.

2. ПР НК В.4 правила неразрушающего контроля деталей автосцепного устройства, тормозной ры-

чажной передачи, транспортера и стяжного хомута вагонов при ремонте. Специальные требования.

3. РД 32.150-2000 Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий

документ.

4. №ЦТт-18/2 Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторва-

гонного подвижного состава. Вихретоковый метод.

5. ПКБ ЦТ.25.0163 Инструкция по вихретоковому контролю деталей и узлов локомотивов.

6. СТО ФПК 1.11.003-2011 Система неразрушающего контроля в ОАО «ФПК». Вихретоковый метод

неразрушающего контроля деталей пассажирских вагонов.

7. ТИ НК В.21-3 Технологическая инструкция по неразрушающему контролю деталей и составных

частей колесных пар вагонов при ремонте. Вихретоковый метод.

8. ТИ НК В.41-2 Технологическая инструкция по неразрушающему контролю деталей автосцепного

устройства и тормозной рычажной передачи вагонов при ремонте. Вихретоковый метод.

Дефектоскопия

№ 8

2019