Тепловые методы

УДК 620.179.13

АВТОМАТИЗИРОВАННЫЙ АЛГОРИТМ ПОСТРОЕНИЯ КАРТ ДЕФЕКТОВ В

АКТИВНОМ ТЕПЛОВОМ КОНТРОЛЕ

© 2019 г. А.О. Чулков1,*, Д.А. Нестерук1,**, В.П. Вавилов1,***

1Национальный Исследовательский Томский политехнический университет, Россия 634050 Томск,

пр-т Ленина, 30

E-mail: *chulkovao@tpu.ru; **nden@tpu; ***vavilov@tpu.ru

Поступила в редакцию 13.02.2019; после доработки 19.03.2019

Принята к публикации 24.05.2019

Алгоритм позволяет упростить процедуру обработки результатов теплового контроля, проводимой с целью как

обнаружения скрытых дефектов, так и оценки их поперечных размеров и формы. Его применение требует определенно-

го участия и опыта оператора-термографиста, а также предварительной подготовки исходных данных путем применения

алгоритмов, повышающих отношение сигнал/шум. Алгоритм включает выделение дефектных зон на термограмме объ-

екта контроля, автоматизированную идентификацию точек с экстремальными сигналами и попиксельный пороговый

анализ зон, прилегающих к этим точкам, завершающийся построением бинарных карт дефектов.

Ключевые слова: инфракрасная термография, тепловой контроль, поперечный размер дефекта, автоматизированный

контроль, композиционные материалы.

DOI: 10.1134/S0130308219080074

ВВЕДЕНИЕ

В тепловом контроле (ТК) и, особенно, дефектометрии, конкурируют две концепции, одна из

которых связана с использованием эталонных (бездефектных) точек, а вторая основана на использо-

вании безэталонных параметров, например, фазы Фурье [1]. Чувствительность метода и достовер-

ность оценок параметров дефектов обычно выше, если рядом с дефектной областью идентифициру-

ют эталонную зону, но при этом существенную роль играет опыт термографиста. В [2] описан

алгоритм обработки данных ТК, основанный на автоматизированном обнаружении областей с мини-

мальными и максимальными значениями температур. В активном ТК это позволяет выявить центры

дефектных областей. Но поскольку требования к минимальным обнаруживаемым дефектам обычно

связаны с поперечными размерами дефектов, например, в авиации требуется обнаруживать рассло-

ения размером 10×10 мм, то необходимо определять размеры температурных аномалий, связанные с

истинными размерами дефектов, а также оценивать степень разрушения материала [3]. Например,

ударные повреждения, являющиеся типичным эксплуатационным дефектом в авиационных компо-

зиционных панелях, представляют собой конгломерат отдельных трещин и расслоений со специфи-

ческим распределением внутри материала, особенно это характерно для анизотропного углепласти-

ка [4, 5]. В настоящей работе описан автоматизированный алгоритм оценки размеров и положения

скрытых дефектов, который основан на попиксельном анализе дефектной зоны, прилегающей к

«очагу» дефекта. Классификацию точек изображения на дефектные и бездефектные выполняют по

амплитуде температурного сигнала. Данный алгоритм, реализованный в программе ThermoFit Pro

(НИ ТПУ), позволяет выявлять температурные аномалии сложной формы, оценивать их поперечные

размеры с учетом диффузии тепла и выводить результат в виде бинарных карт дефектов.

ОБЩАЯ ИНФОРМАЦИЯ

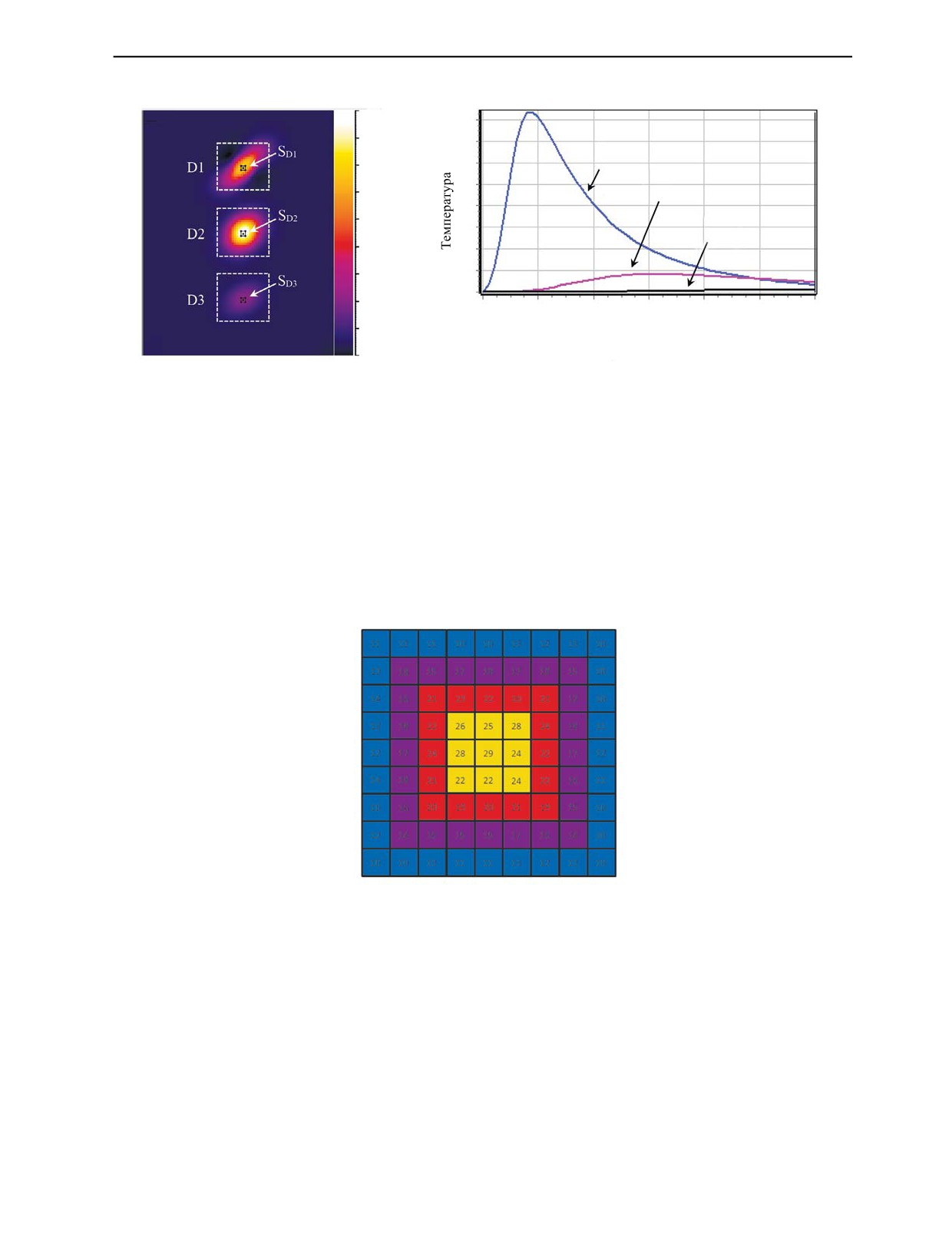

Работа алгоритма анализа дефектных зон продемонстрирована на последовательности инфра-

красных (ИК) термограмм, полученных путем численного моделирования с помощью программы

ThermoСalc-3D. Моделировали пластину из анизотропного углепластика размером 220×170×6 мм,

содержащую три дефекта в виде фторопластовых вставок размером 20×20×0,1 мм на глуби-

нах 1, 3 и 5 мм. Мононаправленные слои углепластиковых волокон толщиной 1 мм располагались

под углом 45° относительно друг друга. Изделие равномерно нагревали тепловым потоком мощно-

стью 2 кВт/м2 в течение 5 с при общей длительности теплового процесса 60 с и частоте регистра-

ции термограмм 1 Гц. Результаты моделирования односторонней процедуры ТК приведены на

рис. 1. Три дефектные отметки характеризуются зонами повышенной температуры, вытянутыми

под углом 45° вследствие анизотропии композита.

Автоматизированный алгоритм построения карт...

55

а

б

12,81

8

12,75

7

SD1

12,70

6

5

12,64

SD2

4

12,59

3

SD3

12,53

2

1

12,48

0

12,42

0

10

20

30

40

50

60

12,37

Номер кадра

12,31

Рис. 1. Численное 3D-моделирование одностороннего ТК углепластика толщиной 6 мм с дефектами в виде

фторопластовых вставок:

а — ИК-термограмма при 60 с; б — изменение температурного сигнала над дефектами D1—D3, расположенными на глубинах

1, 3 и 5 мм соответственно.

С помощью ранее разработанного алгоритма компьютерная программа обработки

ИК-термограмм в автоматизированном режиме идентифицировала точки с максимальной и мини-

мальной температурами, расположенные соответственно над центрами дефектов и в бездефектной

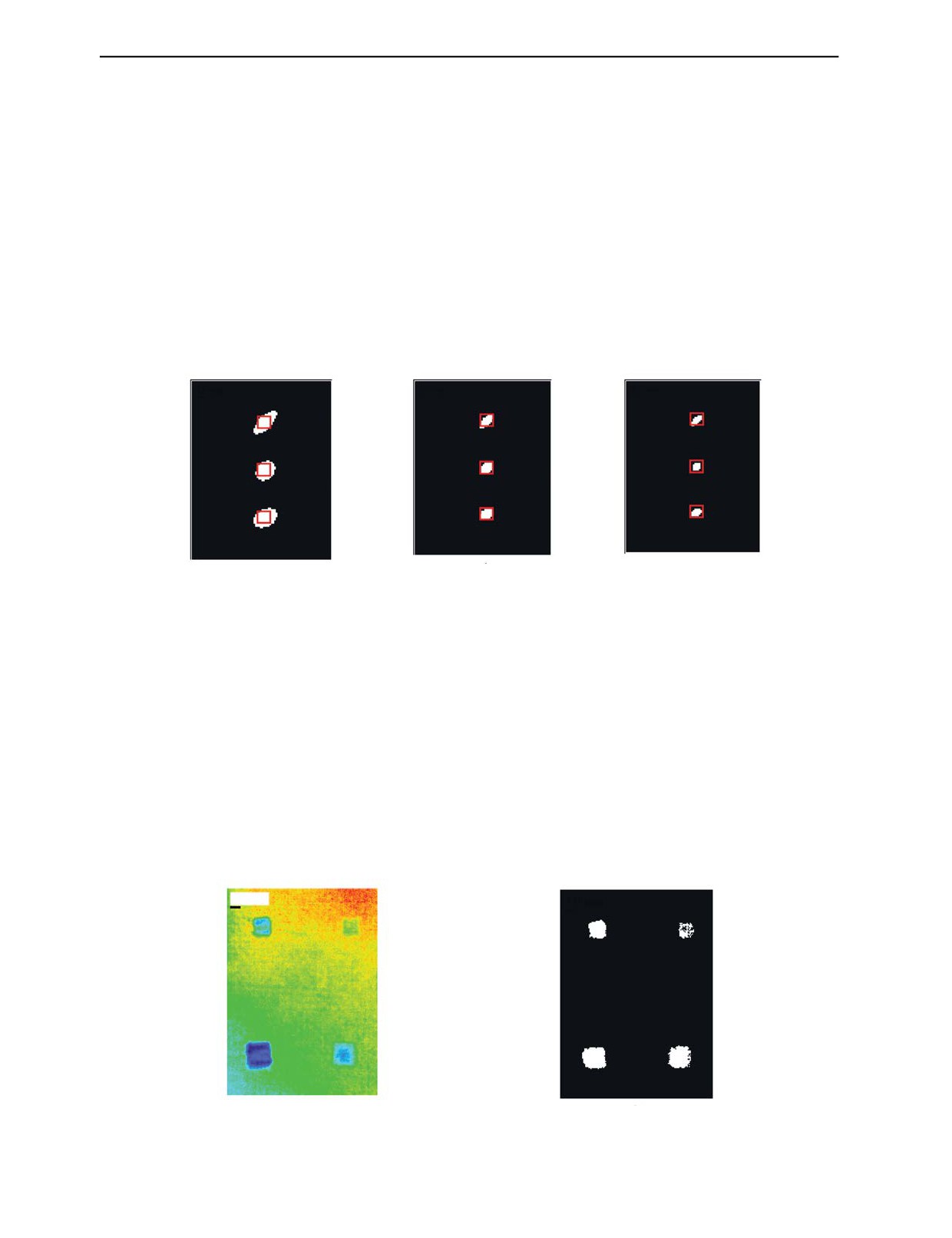

области [2]. Упрощенная схема работы алгоритма показана на рис. 2 для дефекта квадратной

формы, температурный сигнал над которым имеет характерный «гауссовский» вид. Опрос пиксе-

лей, прилегающих к зоне с экстремальной температурой, производят на определенную «глубину»

по выбору оператора с целью выявления дефектных зон, оторванных от основной.

Рис. 2. Распределение температуры над дефектом квадратной формы (числа соответствуют температуре в отдельных

точках, цвет имитирует разделение дефектных областей по порогам).

Предположим, что анализируемая область (ее задает оператор), в которой происходит поиск

максимальных значений температур, соответствует центральной зоне дефектной отметки (желтый

цвет на рис. 2), размер, например, 3×3 пикселя. Заметим, что речь идет об избыточных температу-

рах, отсчитываемых от бездефектного уровня. После выбора зоны с максимальной температурой,

расположенной над центром дефекта, усредняют температуру по 9 пикселям, а результирующему

значению, равному 25,3 °С (см. рис. 2), присваивают «дефектный» статус. Затем начинают опрос

прилегающих к выделенной зоне пикселей, классифицируя их либо как «дефектные», либо как

«бездефектные». Классификацию осуществляют путем сравнения амплитуды текущего пикселя с

пороговым значением, который устанавливает оператор. Порог задают в процентах от экстремаль-

ного температурного сигнала. Например, порог 75 % на рис. 2 составляет 19 °С. Таким образом,

Дефектоскопия

№ 8

2019

56

А.О. Чулков, Д.А. Нестерук, В.П. Вавилов

пиксели, температура в которых ниже 19 °С, (фиолетовая и голубая области на рис. 2), считаются

«бездефектными», остальные — «дефектными». Поиск прекращается, когда слой пикселей, при-

легающий к выявленным «дефектным» слоя, начинает характеризоваться сигналом ниже установ-

ленного порога.

При установлении порога оператор руководствуется уровнем шума в конкретной процедуре

испытаний, а также степенью размытия границ из-за диффузии тепла. На конечном этапе работы

алгоритма строят бинарную карту дефектов, на которой размер и форма дефектных отметок кор-

релируют с истинными размерами и формой скрытых дефектов. Указанная процедура может быть

применена для любого типа ИК-термограмм, а также изображений других параметров обработки,

например, фазограмм, коррелограмм и др.

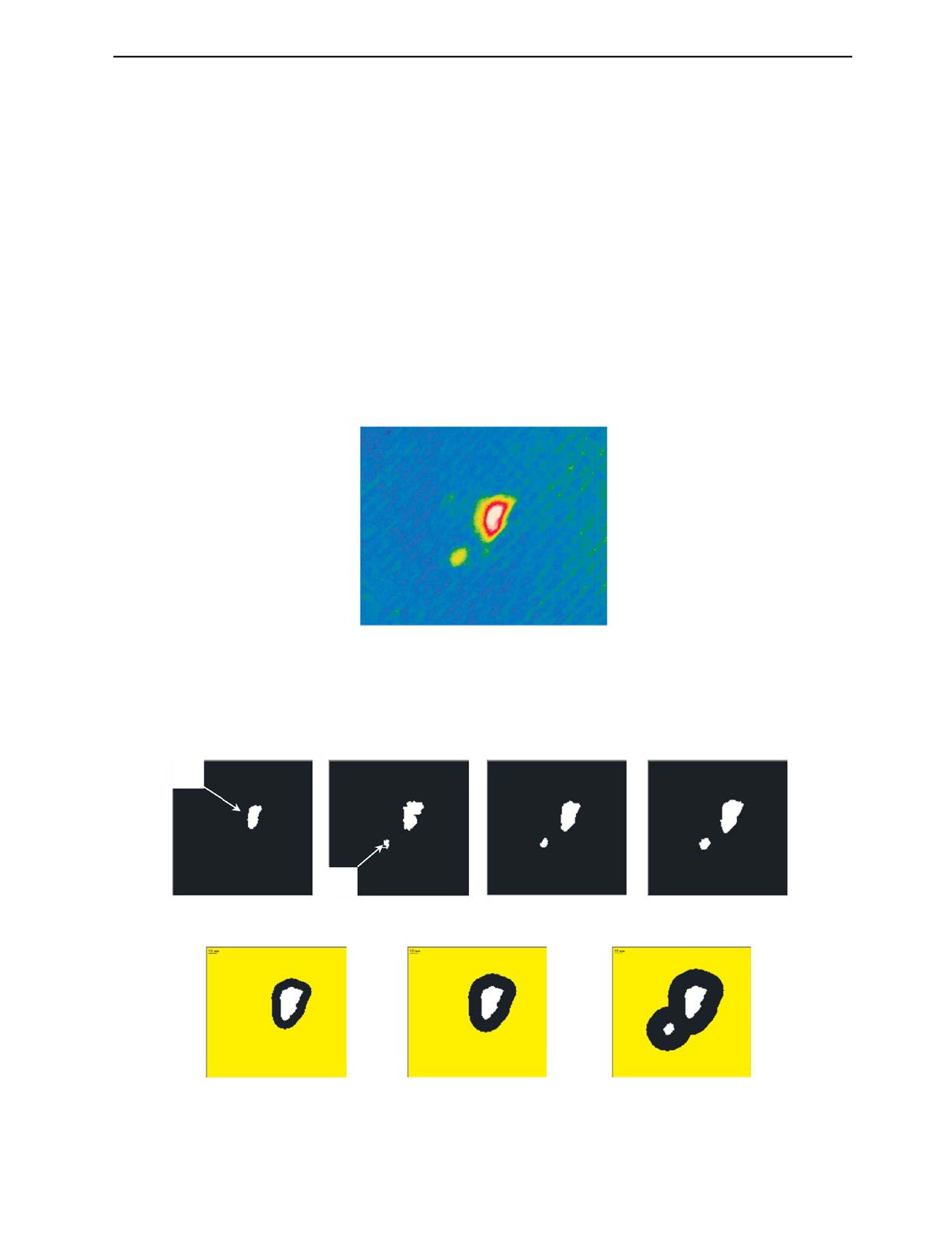

Пример применения алгоритма автоматизированного обнаружения дефектов в последовательности

рис. 1 приведен на рис. 3. Анизотропия композита проявляется в вытягивании дефектной отметки

вдоль волокон материала. Это отчетливо видно на примере дефектной отметки, соответствующей

дефекту D1 на глубине 1 мм. Истинные размеры дефектов показаны красными линиями (рис. 3).

а

б

в

Рис. 3. Бинарные карты дефектов для ИК-термограммы рис. 1а с различными порогами дефектности:

а — порог дефектности 50 % от среднего значения над центром дефекта; б — 75 %; в — 85 %.

Следует заметить, что при использовании описанного алгоритма видимый размер дефекта зависит

от времени контроля и примененного порога, что делает погрешность численных оценок достаточно

высокой. Согласно принципу раннего обнаружения, наиболее близкие к истинным видимые размеры

дефектов могут быть оценены при ранних временах наблюдения, например, сразу после окончания

стадии нагрева; но это возможно при низком уровне тепловых шумов и помех [6, 7].

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

На рис. 4 приведен пример применения вышеописанного алгоритма к экспериментальной после-

довательности ИК-термограмм, полученной при одностороннем ТК изделия из углепластика толщи-

ной 2,5 мм. Изделие содержало 4 искусственных дефекта в виде фторопластовых вставок с попереч-

ными размерами 15×15 и 20×20 мм при толщине 0,1 и 0,2 мм, расположенных на глубине 0,5 мм.

а

б

10 мм

Рис. 4. Автоматизированная оценка дефектов в углепластике толщиной 2,5 мм:

а — ИК-термограмма (поперечные размеры дефектов 15×15 и 20×20 мм при толщине 0,1 и 0,2 мм); б — бинарная карта дефектов

(порог 75 %).

Дефектоскопия

№ 8

2019

Автоматизированный алгоритм построения карт...

57

Несмотря на некоторую неоднородность температурного фона, что характерно для экспери-

ментальных данных, все дефекты надежно обнаруживаются (см. рис. 4). Однако отметка наимень-

шего дефекта 15×15×0,1 мм содержит включения в виде «бездефектных» пикселей (см. бинарную

карту на рис. 4б). Это обусловлено низкой амплитудой температурных сигналов, сравнимых с

уровнем шума, а также изменением такого параметра автоматизированного обнаружения как глу-

бина опроса пикселей (в данном случае равна 3 пикселям). Важно отметить, что при обнаружении

дефектов оператор вручную выбирал четыре области (соответственно 4 дефектам) для поиска экс-

тремальных значений температуры. Кроме того, некорректное задание величины порога дефект-

ности приводит к увеличению дефектной области. Оптимизация выбора порога требует дальней-

шего анализа.

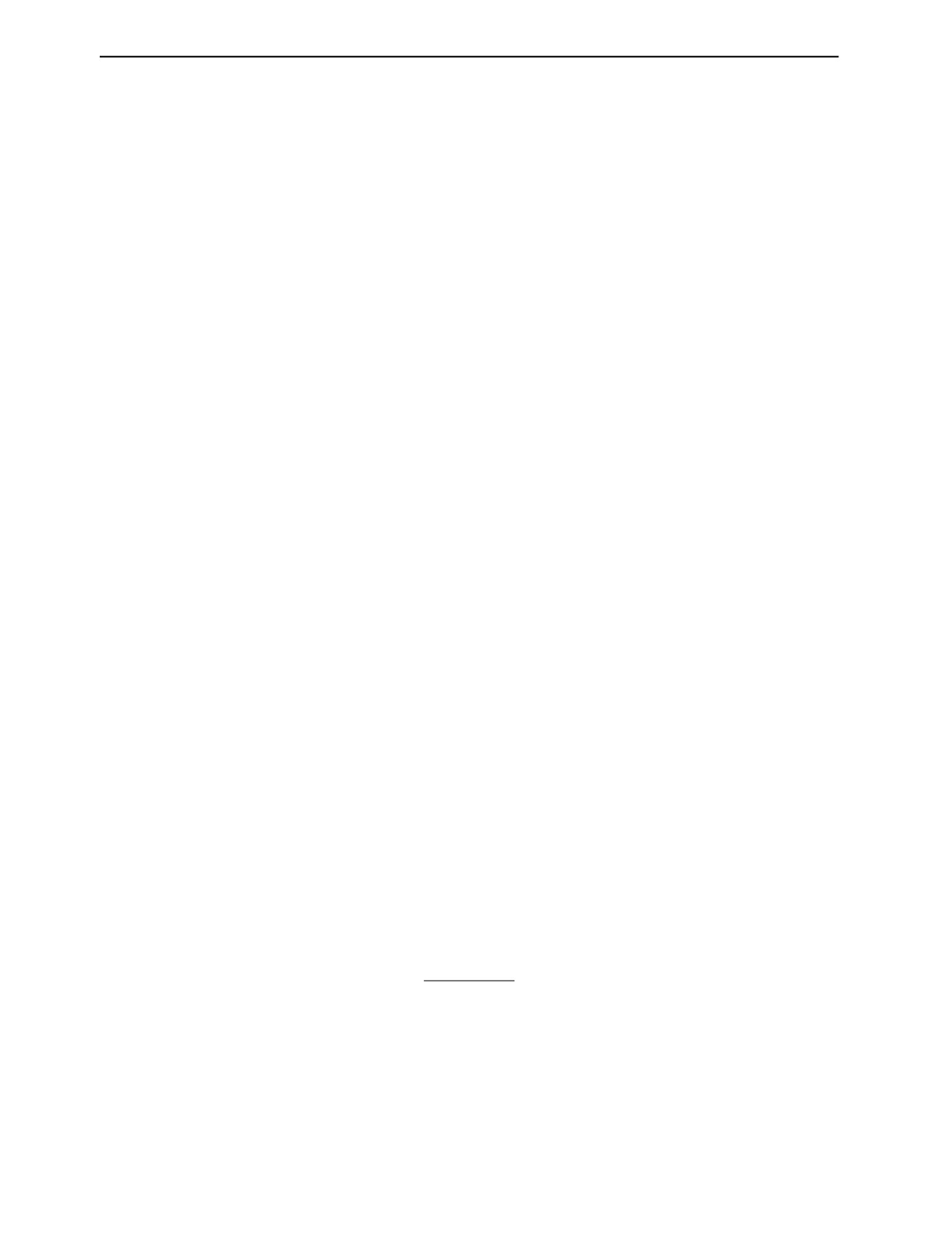

Как отмечено выше, при обнаружении центральной точки дефектной отметки начинается

опрос прилегающих к ней пикселей в поисках «дефектных». Однако после того, как дефектная

область разрослась и прилегающие к ней пиксели (слоем в один пиксель) характеризуются сигна-

лом, ниже порога дефектности, продолжается опрос пикселей на глубину, установленную опера-

тором. Таким образом проводят анализ дефектных областей сложной формы, например, ударных

повреждений в композитах. Пример такого дефекта в углепластике, имеющего известную форму

«бабочки», приведен на рис. 5.

Рис. 5. Термограмма ударного повреждения в углепластиковом композите на стороне, противоположной удару.

На рис. 6 приведены результаты оценки ударного повреждения (ИК-термограмма рис. 5) с

помощью предложенного алгоритма для различных величин порогов и глубины опроса пикселей.

А

Б

Порог дефектности

50 %, 20 пикселей

40 %, 20 пикселей

30 %, 20 пикселей

60 %, глубина

опроса 20 пикселей

Порог дефектности 30 %,

30 %, 15 пикселей

30 %, 20 пикселей

глубина опроса 10 пикселей

Рис. 6. Оптимизация методики автоматизированного обнаружения дефектов сложной формы (ударное повреждение

в углепластике).

Дефектоскопия

№ 8

2019

58

А.О. Чулков, Д.А. Нестерук, В.П. Вавилов

Особенностью данного дефекта является его составной характер: дефектная отметка включает две

области, разделенные точкой удара и характеризующиеся различной амплитудой температурного

сигнала. На первом этапе работы алгоритма был обнаружен «очаг» дефекта А, соответствующий

наибольшему расслоению композита (порог дефектности 60 % при глубине опроса пикселей, рав-

ной 20). Путем изменения порога и глубины опроса была выявлена вторая зона расслоения Б, при-

чем наилучший результат был получен при пороге дефектности, равном 30 %. Следует заметить,

что для обнаружения зоны Б потребовался опрос пикселей, прилегающих к зоне А, на глубину

20 пикселей (процесс увеличения глубины опроса пикселей показан в виде зон черного цвета на

желтом фоне рис. 6).

После подсчета количество пикселей, идентифицированных как «дефектные», завершающим

этапом работы алгоритма является определение площади дефектной отметки, которая служит в

качестве оценки истинных размеров скрытого дефекта (используют размещаемый на контролиру-

емой поверхности маркер или задают масштаб).

ЗАКЛЮЧЕНИЕ

Разработанный алгоритм позволяет упростить процедуру обработки результатов ТК, прово-

димой как с целью обнаружения скрытых дефектов, так и оценки их поперечных размеров и

формы. Использование алгоритма требует определенного участия и опыта оператора-термографи-

ста, а также предварительной подготовки исходных данных путем применения алгоритмов, повы-

шающих отношение сигнал/шум. Алгоритм включает выделение дефектных зон на термограмме

объекта контроля, определение точек с экстремальными сигналами («очагов» дефектов) и попик-

сельный пороговый анализ зон, прилегающих к этим точкам, завершающийся построением бинар-

ных карт дефектов.

Исследования проведены при поддержке стипендии Президента РФ (проведение экспери-

ментов), а также гранта Российского научного фонда № 17-79-10143 (разработка алгоритма

программы, обработка изображений).

СПИСОК ЛИТЕРАТУРЫ

1. Maldague X. Theory and Practice of Infrared Technology for Nondestructive Testing. Wiley, 2001.

684 p.

2. Chulkov A.O., Vavilov V.P., Nesteruk D.A. An Automated Practical Flaw-Identification Algorithm for Active

Thermal Testing Procedures // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 4. P. 278 — 282.

3. Ranjit S., Kang K., Kim W. Investigation of Lock-in Infrared Thermography for Evaluation of

Subsurface Defects Size and Depth // International Journal of Precision Engineering and Manufacturing.

2015. V. 16. No. 11. P. 2255 — 2264.

4. Gustin J., Joneson A., Mahinfalah M., Stone J. Low velocity impact of combination Kevlar/carbon

fiber sandwich composites // Composite Structures. 2005. V. 69. No. 4. P. 396 —406.

5. Duan Y., Zhang H., Maldague X., Ibarra-Castanedo C., Servais P., Genest M., Sfarra S., Meng J.

Reliability assessment of pulsed thermography and ultrasonic testing for impact damage of CFRP panels //

NDT and E International. 2019, V. 102. P. 396 — 83.

6. Krapez J.-C., Balageas D.L., Deom A., Lepoutre F. Early detection by stimulated infrared

thermography. Comparison with ultrasonics and holo/shearography // Advances in Signal Processing for

Non Destructive Evaluation of Materials. 1994, V. 262. P. 303—321.

7. Almond D.P., Lau S.K. Edge effects and defect sizing by transient thermography // Applied Physics

Letters. 1993. V. 62. No. 25. P. 247—252.

Дефектоскопия

№ 8

2019