Акустические методы

УДК 620.179.17

ИССЛЕДОВАНИЕ РАЗВИТИЯ ТЕХНОЛОГИЧЕСКОГО ДЕФЕКТА

В КОНСТРУКЦИОННОМ УГЛЕПЛАСТИКЕ МЕТОДАМИ КОРРЕЛЯЦИИ

ЦИФРОВЫХ ИЗОБРАЖЕНИЙ И АКУСТИЧЕСКОЙ ЭМИССИИ В УСЛОВИЯХ

СЛОЖНОНАПРЯЖЕННОГО СОСТОЯНИЯ

© 2019 г. Д.С. Лобанов1, Е.М. Струнгарь1,*, Е.М. Зубова1, В.Э. Вильдеман1

1Пермский национальный исследовательский политехнический университет, 614990 Пермь,

Комсомольский пр-т, 29

*E-mail: cem.spaskova@mail.ru

Поступила в редакцию 13.05.2019; после доработки 25.05.2019

Принята к публикации 28.06.2019

Работа посвящена экспериментальному изучению закономерностей неупругого деформирования и разрушения

образцов углепластика с предварительно заложенными технологическими дефектами, соответствующими возможной

непропрессовке и непроклеиванию слоев материала в заданной ограниченной области. Проведен анализ эволюции

неоднородных полей деформаций на поверхности образцов углепластика с внутренним дефектом типа непроклей в

условиях сложного напряженного состояния. Для определения местоположения дефектных структур в композиционном

материале применялся метод акустической эмиссии. Данный метод позволил проанализировать процессы накопления

повреждений в образцах при сложном нагружении. Полученные опытные данные будут использованы при проведении

дальнейших испытаний по оценке адекватности сигналов, полученных со встроенных оптоволоконных датчиков при

действии нагрузок сложного вида.

Ключевые слова: углепластик, внутренний дефект, сложное напряженное состояние, метод корреляции цифровых

изображений, метод акустической эмиссии, деформирование, разрушение.

DOI: 10.1134/S013030821909001X

ВВЕДЕНИЕ

Современные композитные материалы широко используются в аэрокосмической, авиацион-

ной, автомобильной и гражданской промышленности. Однако композитные конструкции подвер-

жены снижению производительности при наличии дефектов в структуре, которые возникают из-за

производственных проблем или повреждений во время рабочих (эксплуатационных) нагрузок [1].

В настоящее время при разработке композитных конструкций, используемых в аэрокосмиче-

ской промышленности, безопасность обеспечивается разработкой требований, при которых не

допускается рост повреждений (дефектов) при эксплуатации. Определение критичности дефектов

в материале и структурной надежности — актуальная проблема в связи с активным использовани-

ем углепластиков в качестве современных конструкционных материалов [2—4]. Основным меха-

низмов разрушения слоистых композитов является расслоение.

Расслоение может привести к преждевременному разрушению конструкций, вызывая внезап-

ную потерю устойчивости из-за нарушения адгезии между слоями, где присутствует дефект. Такое

явление как полная потеря устойчивости (global buckling) проявляется в композитной пластине с

дефектом, когда та подвергается сжатию. Следовательно, расслоенная композитная пластина обла-

дает наименьшей способностью противостоять сжимающим нагрузкам.

Зачастую локальное вспучивание (local buckling) возникает именно в области дефекта или при

режиме смешанного вспучивания (mixed buckling mode), которое является комбинацией полной

потери устойчивости и локального вспучивания (global buckling и local buckling). При полной поте-

ре устойчивости (global buckling) в композитной пластине происходит потеря жесткости в зоне

дефекта, при этом сам дефект может не развиваться. Снижение несущей способности зависит от

размера, формы и положения дефекта в композитной структуре. Поэтому понимание влияния

дефекта на композитную структуру необходимо для правильного проектирования и безопасного

использования армированных волокном композитных материалов [2]. Для решения данной пробле-

мы разработаны методики проведения механических испытаний композитных образцов с предва-

рительно заложенными технологическими дефектами при совместном использовании оптической

системы регистрации неоднородных полей деформаций и акустико-эмиссионной системы [5, 6].

Одним из перспективных методов регистрации дефектов, возникающих при изготовлении и

эксплуатации ответственных конструкций, является внедрение волоконно-оптических датчиков

деформаций (ВОДД) в композит. С помощью ВОДД становится возможным получать информацию

4

Д.С. Лобанов, Е.М. Струнгарь, Е.М. Зубова, В.Э Вильдеман

о напряженно-деформированном состоянии на любом этапе нагружения [7—9]. Измерение дефор-

мации с помощью ВОДД на брэгговских решетках дает сравнимые результаты с измерениями,

полученными с помощью экстензометра, тензодатчика, а также различных оптических методов.

Применяя оптические методы, не требующие контакта с поверхностью образца, можно детально

изучить напряженно-деформированное состояние в местах концентрации. Видеосистема позволя-

ет путем визуального контроля идентифицировать типы дефектов, а также оценить их размер,

величину деформации в области наблюдения [10—12].

Метод акустической эмиссии широко используются для определения местоположения дефект-

ных структур в композиционных материалах [17—19]. Кроме того, изучение и описание процессов

накопления повреждений, происходящих в материале под действием нагрузки данным методом,

может быть использовано для выявления закономерностей и стадийностей разрушения материалов.

Цель данной работы — анализ механизмов деформирования композитных объектов с внутренни-

ми дефектами технологического происхождения при сложнонапряженно-деформированном состоя-

нии с помощью метода корреляции цифровых изображений и акустико-эмиссионной системы.

МАТЕРИАЛ, ОБОРУДОВАНИЕ И МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ

В качестве объектов исследования рассматриваются прямоугольные пластины из препрега

серийного углепластика ВКУ-39, изготовленные автоклавным формованием. Размеры исследуе-

мых образцов 200×50×3 мм с заложенными фторопластовыми пленками квадратной формы, ими-

тирующими технологические дефекты типа непропрессовка или непроклей.

Исследуются образцы с одинаковой суммарной площадью 400 мм2 поверхности дефектов, но

с их различным межслойным распределением. Один вариант схемы укладки дефектов размером

20×20 мм между 7 и 8 слоем (образец № 1), второй вариант 10×10 мм между 1 и 2, 7 и 8, 8 и 9, 14

и 15 слоями (образец № 2), с общим количеством слоев равным 15. Дефекты непропрессовка или

непроклей инициируют межслоевое расслоение, оказывают существенное влияние на прочност-

ные характеристики и несущую способность элементов композитных конструкций при сжимаю-

щих воздействиях.

В [4] на основе полученных экспериментальных данных авторами было сделано заключение,

что для эффективной оценки развития дефекта в композитном образце целесообразно учитывать

результаты не только на статическое растяжение, но и на сжатие, а также оценивать циклическое

воздействие. Механические испытания проводились в ЦКП «Центр экспериментальной механи-

ки» ПНИПУ на двухосевой (растяжение—сжатие/кручение) сервогидравлической испытательной

системе Instron 8850. Режимом нагружения было выбрано совместное сжатие с кручением.

Скорость по оси сжатия составила 1 кН/мин, закручивания — 5 Н·м/мин до определенных значе-

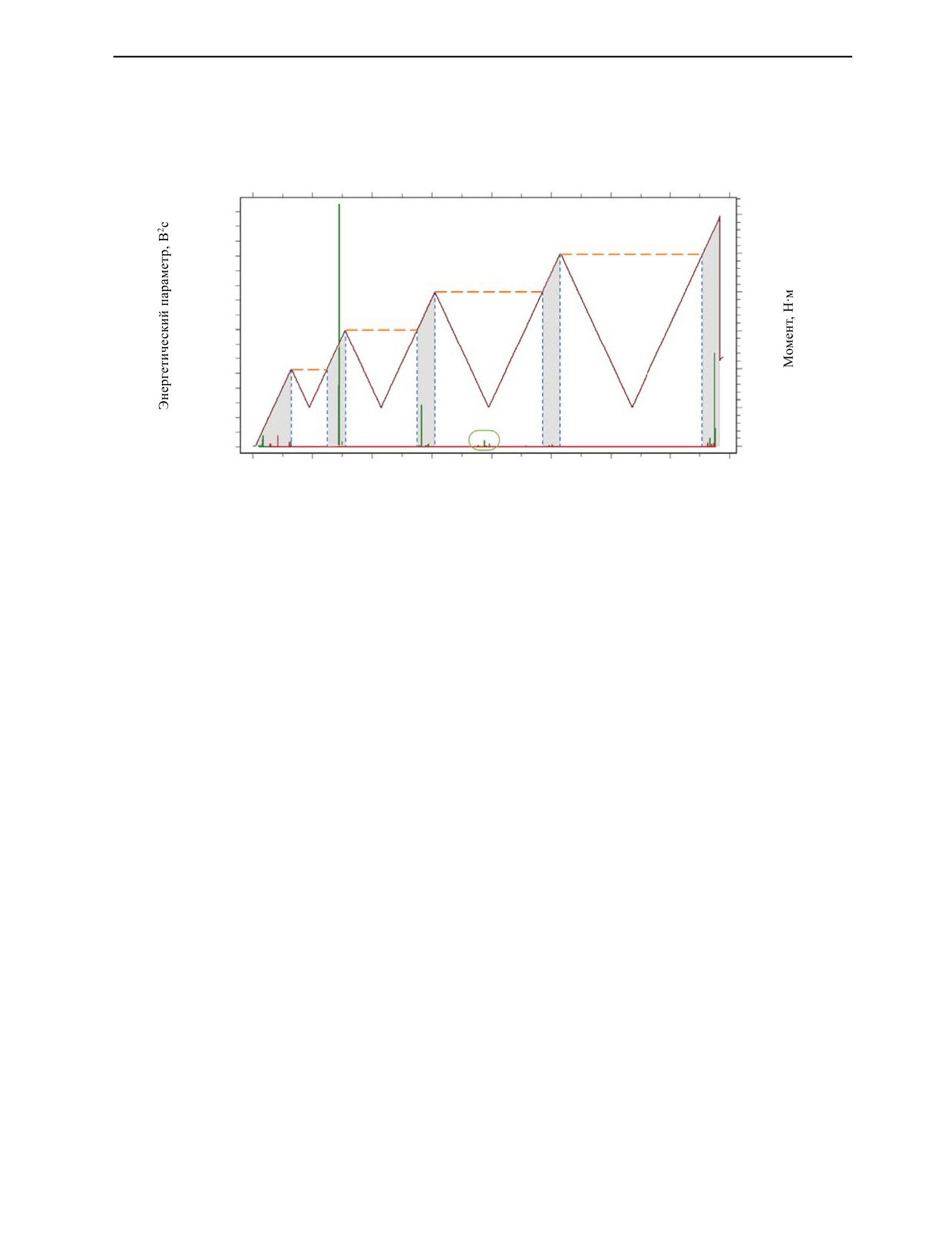

ний в соответствии со схемой, представленной на рис. 1.

а

б

P, M

5

4

Точки

0*

1

2

3

4

5

3

M, Н∙м

5

10

15

20

25

30

2

P, кН

1

2

6

8

10

12

1

0*

t

Рис. 1. Схема нагружения образца с технологическим дефектом (а), значения нагрузки при сжатии в соответствии с

крутящим моментом (б).

В процессе нагружения регистрировались поля перемещений и деформаций на основе исполь-

зования бесконтактной трехмерной цифровой оптической системы Vic-3D. Программное обеспе-

чение видеосистемы основано на методе корреляции цифровых изображений (КЦИ) [13]. Съемку

Дефектоскопия

№ 9

2019

Исследование развития технологического дефекта в конструкционном углепластике...

5

осуществляли комплектом камер высокого разрешения (Prosilica, 16 Мп) с частотой записи

3,5 Гц. При постобработке полученных изображений использовали критерий нормированной

суммы квадратов разностей (NSSD — normalized sum of squared difference). При вычислении

деформаций применяли тензор конечных деформаций в представлении Лагранжа

1

ε

ij

=

(U

i,

j

+U

j,i

+U

k,i

U

k,

j

).

2

При этом ось Oy направлена вдоль образца (вдоль оси сжатия), ось Ox — перпендикулярно оси

нагружения в плоскости образца.

При представлении результатов, полученных на основе метода КЦИ, параметры численной обра-

ботки оказывают существенное влияние на результаты построения полей деформаций. Из получен-

ных данных при корреляционной обработке было выявлено, что подмножество размером 35×35 пик-

селей и величина шага 5 пикселей являются оптимальными для изображения данной структуры.

Кроме того, в процессе нагружения осуществляли регистрацию сигналов АЭ системой Vallen

AMSY-6. Использовали два широкополосных датчика AE144A с диапазоном частот 100—500 кГц и

предусилители с коэффициентом усиления 34 дБ. Регистрацию данных АЭ во время механических

испытаний осуществляли с помощью программной опции с оценкой истинной энергии. В данном

режиме вычисляется энергетический параметр сигналов АЭ в единицах энергии (eu, 1 eu = 10-14 В2c).

Данный параметр также используется в работах авторов [14—16]. Система AMSY-6 имеет возмож-

ность записи форм волны сигналов, а специальная программная опция позволяет проанализировать все

волновые формы и извлечь спектральные характеристики с помощью быстрого преобразования Фурье.

Синхронизация оптической системы и системы регистрации сигналов АЭ с контроллером

испытательной машины в процессе испытания осуществлялась посредством блока АЦП (National

instruments USB-6251).

а

б

ПК AMSY-6

Датчик АЭ

Блок регистрации

и обработки АЭ

Блок

Комплект камер

синхронизации

Контроллер

испытательной

машины

Захваты

ПК испытательной

машины

Образец

ПК VIC-3D

Датчик АЭ

Рис. 2. Схема проведения испытания (а), фото в захватах испытательной системы с прикрепленными датчиками АЭ (б).

Фото образца в захватах испытательной системы с прикрепленными датчиками АЭ и схема

проведения испытания представлены на рис. 2.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ, ПОЛУЧЕННЫХ С ПОМОЩЬЮ

ВИДЕОСИСТЕМЫ

По результатам экспериментальных исследований были получены неоднородные поля про-

дольных деформаций для образца с размером дефекта 20×20 мм (образец №1), представленные

на рис. 3а, поля поперечных (рис. 3б) и сдвиговых деформаций (рис. 3в), соответствующие точкам

нагружения на схеме (см. рис.1).

Дефектоскопия

№ 9

2019

6

Д.С. Лобанов, Е.М. Струнгарь, Е.М. Зубова, В.Э Вильдеман

а

1,56

εyy, %

0,41

О

-0,74

1

2

3

4

5

-1,90

б

в

0,10

1,40

εxx, %

εxy, %

-2,07

0,45

-4,23

-0,51

5

5

-6,40

-1,46

Рис. 3. Неоднородные поля продольных деформаций на поверхности образца № 1 (а) в точках 1—5, поля попереч-

ных (б) и сдвиговых (в) деформаций в точке 5 (см. рис. 2).

Из полученных результатов видно, что в области дефекта не отмечаются изменения в полях

продольных, поперечных и сдвиговых деформаций, изолинии без изломов, отсутствует локальная

концентрация. Это свидетельствует о том, что дефект данного размера не регистрируется на

поверхности образца.

На основе полученных данных построены профили продольных деформаций (рис. 4) вдоль

оси нагружения (вдоль оси Oy), ось Оy совпадает с осью симметрии. В процессе нагружения не

обнаружено расслоение материала в области дефекта, об этом свидетельствуют профили про-

дольных деформаций, полученные при разгрузке при уровне осевой нагрузки P = 1 кН (рис. 4).

εyy, %

0,04

0,02

0,00

-30

-10

10

y, мм

Рис. 4. Профиль продольной деформации вдоль оси Oy в точках разгрузки, соответствующих значениям нагрузки 1 кН,

для образца № 1.

Дефектоскопия

№ 9

2019

Исследование развития технологического дефекта в конструкционном углепластике...

7

Штриховыми линиями отмечены границы дефекта, по мере увеличения осевой нагрузки, дефор-

мация в области дефекта не изменяется. Данный эффект отражает явление — нереализуемое

вспучивание (before buckling).

На рис. 5 представлены неоднородные поля продольных деформаций для образца с размером

дефекта 10×10 мм (образец № 2), соответствующие точкам на рис. 1. Линиями 1 и 2 отмечены

границы дефекта, в которых наблюдается увеличение значений продольных деформаций. На

поверхности видно ярко выраженную зону дефекта. Полученные поля совмещены с профилями

продольных деформаций вдоль оси нагружения (вдоль оси Oy). Кривые построены в контрольных

точках 0*,1—5, соответствующих значениям осевой нагрузки P = 1, 2, 6, 8, 10 и 12 кН.

y, мм

30

0,47

εyy, %

20

10

0,14

0

Линия 1

0

0,2

0,4

εyy, %

-10

-0,19

Линия 2

-20

-30

-0,52

1

2

3

4

5

–40

Рис. 5. Неоднородные поля продольных деформаций на поверхности образца № 2.

В процессе нагружения зафиксировано расслоение материала в области дефекта, об этом сви-

детельствуют профили продольных деформаций, полученных при разгрузке при уровне осевой

нагрузки P = 1 кН (рис. 6). Изменения в профилях продольных деформаций по координате Oy были

зафиксированы при уровне разгрузки между 3 и 4 точками (см. рис. 1). Межслоевое расслоение по

оси Oy увеличилось на 23 % относительно начального размера дефекта. На следующем шаге раз-

грузки между 4 и 5 точками рост дефекта составил 31 %. Данный эффект отражает явление сме-

шанного вспучивания (mixed buckling mode).

εyy, %

0,06

0,04

0,02

0,00

-40

-30

-20

-10

0

10

20

y, мм

Рис. 6. Профиль продольной деформации вдоль оси Oy в точках, соответствующих значениям нагрузки 1 кН, для

образца с дефектом № 2.

Дальнейшие исследования по регистрации дефектов в композитных объектах планируется

проводить с ВОДД, встроенными в образец. Программное обеспечение Vic-3D позволяет исполь-

зовать дополнительные инструменты видеосистемы «прямоугольная область» и «точка» для опре-

деления средних деформаций в области и в конкретной точке соответственно. Для реализации

инструмента «прямоугольная область» в рабочей зоне образца выделяется площадка в виде прямо-

угольника и выводятся средние значения деформаций в заданной области. Зная, куда в образце

встроены ВОДД, можно установить инструмент видеосистемы «прямоугольная область» на

поверхности образца в места расположения датчиков деформаций. Учитывая, что в образце при-

сутствует внедренный технологический дефект, становится возможным зафиксировать его на

поверхности образца и сравнить результаты, полученные с ВОДД и с помощью метода КЦИ.

Для отработки данной методики на рис. 7а рассмотрен образец № 1 со схематично отмеченной

областью (область дефекта), в соответствии с этой областью на рис. 7б представлен график зави-

симости продольной деформации от времени по данным, полученным с видеосистемы для образ-

цов № 1 и № 2. Стоит отметить, что размер заданной области 2×2 мм на рис. 7а и сопоставим с

размерами брэгговской решетки.

Дефектоскопия

№ 9

2019

8

Д.С. Лобанов, Е.М. Струнгарь, Е.М. Зубова, В.Э Вильдеман

а

б

εyy, %

0,40

0,30

Образец 1

0,20

Образец 2

0,10

0,00

0

250

500

750

1000

1250

1500

t, с

Рис. 7. Фотография образца с отмеченным расположением точки (а), диаграмма зависимости продольной деформации

от времени для данной точки (б).

В связи с тем, что в процессе сложного многократного нагружения развитие дефекта в образце

№ 1 в виде межслоевого расслоения в рассматриваемой области не зафиксировано, можно предпо-

ложить, что такая схема расположения дефектов данного размера, формы и положения не является

критической, с позиции оценки живучести и надежности конструкций из полимерных композит-

ных материалов (ПКМ), следовательно, образец № 1 может быть рассмотрен как бездефектный.

По полученным результатам отмечается, что внедренный технологический дефект на образце

№ 2 привел к изменению деформаций в области расположения дефекта в сравнение с образцом

№ 1 (бездефектным), о чем свидетельствуют результаты продольных деформаций, полученные с

помощью видеосистемы. Данные результаты можно использовать при оценке значений деформа-

ций, полученных с ВОДД.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ, ПОЛУЧЕННЫХ С ПОМОЩЬЮ

МЕТОДА АКУСТИЧЕСКОЙ ЭМИССИИ

Регистрация сигналов АЭ осуществлялась на образце № 2 с дефектом в ходе всего нагружения.

Получены и проанализированы параметры сигналов АЭ, построены зависимости данных параме-

тров от времени. Использование двух датчиков позволило решить задачу линейной локации и

определить местоположение источников АЭ между двумя преобразователями.

На рис. 8 представлена диаграмма распределения энергетического параметра по линии лока-

ции источников АЭ, где 1 — это датчик у нижнего захвата, 2 — датчик у верхнего захвата. Линия

локации — прямая, соединяющая датчики АЭ. Стоит отметить, что энергетический параметр фик-

сируется в трех зонах: зоны верхнего и нижнего захватов и зона заложенного дефекта.

2,4Е-6

2,2Е-6

2Е-6

1,8Е-6

1,6Е-6

1,4Е-6

1,2Е-6

1Е-6

0,8Е-6

0,6Е-6

0,4Е-6

0,2Е-6

1

2

0

0

10

20

30

40

50

60

70

80

90

100

Расстояние между датчиками, мм

Рис. 8. Диаграмма распределения энергетического параметра источников АЭ по линии локации.

Дефектоскопия

№ 9

2019

Исследование развития технологического дефекта в конструкционном углепластике...

9

Зарегистрированные источники АЭ вблизи захватов могут характеризовать трение в захватных

частях, а источники в зоне заложенного дефекта характеризуют разрушение материала.

На рис. 9 можно наблюдать, что регистрация сигналов АЭ начинается после достижения

уровня нагрузки, предшествующего предыдущей разгрузке (эффект Кайзера), здесь пять таких

8Е-10

3000

7,5Е-10

7Е-10

6,5Е-10

2500

6Е-10

5,5Е-10

2000

5Е-10

4,5Е-10

4Е-10

1500

3,5Е-10

3Е-10

1000

2,5Е-10

2Е-10

1,5Е-10

500

1Е-10

0,5Е-10

0

0

0

200

400

600

800

1000

1200

1400

1600

Время, с

Рис. 9. График зависимости энергетического параметра сигналов АЭ от времени, совмещенный с диаграммой нагружения.

областей, они выделены серым. Кроме того, были зарегистрированы сигналы АЭ при разгрузке,

между 3 и 4 точками (см. рис. 1). В ходе анализа полей деформаций на данном этапе нагружения

образца также зафиксированы изменения в профилях продольных деформаций

в соответствии с рис. 6.

ЗАКЛЮЧЕНИЕ

В результате проведения испытаний получены экспериментальные данные при совместном

сжатии с кручением, демонстрирующие наличие неоднородных полей деформаций, а также

изменение деформаций в окрестности дефекта. Получены экспериментальные данные о про-

цессе накопления повреждений в ходе испытаний по данным сигналов АЭ.

Использование видеосистемы позволило зарегистрировать не только изменения деформа-

ций на поверхности образца, но и оценить влияние технологических дефектов, в которых

реализуется сложное напряженно-деформированное состояние материала. Система позволила

оценить характер неоднородности полей, отследить процессы деформирования материала,

протекающие на поверхности образца. Предложен метод оценки деформаций с использовани-

ем дополнительных инструментов видеосистемы «прямоугольная область» и «точка».

Использование системы для регистрации сигналов АЭ позволило проанализировать про-

цессы накопления повреждений в образцах во время ступенчатого нагружения. В ходе повтор-

ного нагружения можно отследить эффект Кайзера. Кроме того, были зарегистрированы сиг-

налы АЭ на этапе разгрузки. Отмечено, что решение задачи локации достоверно показало

местоположение заложенного дефекта.

По результатам испытаний сделан вывод, что проведение исследований по разработанной

методике с использованием перспективных современных методов неразрушающего контроля

(методы корреляции цифровых изображений и акустической эмиссии) дает возможность

обнаружения технологических дефектов в композитных материалах и элементах конструкций

из них.

Исследование выполнено в Пермском национальном исследовательском политехническом

университете при финансовой поддержке гранта Российского научного фонда (проект

№ 15-19-00243).

Дефектоскопия

№ 9

2019

10

Д.С. Лобанов, Е.М. Струнгарь, Е.М. Зубова, В.Э Вильдеман

СПИСОК ЛИТЕРАТУРЫ

1. Senthil K., Arockiarajan A., Palaninathan R., Santhosh B., Usha K.M. Defects in composite structures:

Its effects and prediction methods - A comprehensive review // Composite Structures. 2013. V. 106.

P. 139—149.

2. Xie Ningbo, Smith Robert A., Mukhopadhyay Supratik, Hallett Stephen R. A numerical study on the

influence of composite wrinkle defect geometry on compressive strength // Materials & Design. 2018. V. 140.

P. 7—20.

3. Tashkinov M.A. Modelling of fracture processes in laminate composite plates with embedded

delamination // Frattura ed Integrità Strutturale. 2017. V. 39. P. 248—262.

4. Wildemann V.V., Tretyakova T.V., Strungar E.M., Tretyakov M.P. Deformation and failure of carbon fiber

composite specimens with embedded defects during tension-torsion test // Frattura ed Integrità Strutturale.

2018. V. 12. No. 46. P. 295—305.

5. Lobanov D.S., Wildemann V.E., Spaskova E. M., Chikhachev A.I. Experimental investigation of the

defects influence on the composites sandwich panels strength with use digital image correlation and infrared

thermography methods // PNRPU Mechanics Bulletin. 2015. No. 4. P. 159—170.

6. Wildemann V.E., Spaskova E.V., Shilova A.I. Research of the damage and failure processes of composite

materials based on acoustic emission monitoring and method of digital image correlation // Solid State

Phenomena. 2016. V. 243. P. 163—170.

7. Pereira G., Frias C., Faria H., Frazão O., Marques A.T. On the improvement of strain measurements

with FBG sensors embedded in unidirectional composites // Polymer Testing. 2013. V. 32. P. 99―105.

8. Fedorov A.Yu., Matveenko V.P., Shardakov I.N. Numerical analysis of stresses in the vicinity of internal

singular points in polymer composite materials // International Journal of Civil Engineering and Technology.

2018. V. 9. No. 8. P. 1062―1075.

9. Matveenko V.P., Serovaev G.S., Tashkinov M.A. Numerical Analysis of Delamination in Composite

Structures Using Strain Measurements from Fiber Bragg Gratings Sensors // Proceedings of the First

International Conference on Theoretical, Applied and Experimental Mechanics. 2018. V. 5. P. 62—67.

10. Вильдеман В.Э., Струнгарь Е.М., Лобанов Д.С., Воронков А.А. Оценка работоспособности вне-

дренных в композитный материал волоконно-оптических датчиков с использованием данных цифровой

оптической видеосистемы анализа деформаций // Дефектоскопия. 2018. № 1. С. 65—71.

11. Anoshkin A.N., Voronkov A.A., Kosheleva N.A., Matveenko V.P., Serovaev G.S., Spaskova E.M.,

Shardakov I.N., Shipunov G.S. Measurement of Inhomogeneous Strain Fields by Fiber Optic Sensors

Embedded in a Polymer Composite Material // Mechanics of Solids. 2016. V. 51. No. 5. P. 542—549.

12. Matveenko V.P., Shardakov I.N., Voronkov A.A., Kosheleva N.A., Lobanov D.S., Serovaev G.S.,

Spaskova E.M., Shipunov G.S. Measurement of strains by optical fiber Bragg grating sensors embedded into

polymer composite material // Struct Control Health Monit. 2017. V. 25. No. 3. P. 1—11.

13. Sutton M.A., Orteu J.-J., Schreier H. Image Correlation for Shape, Motion and Deformation

Measurements. University of South Carolina, Columbia, SC, USA, 2009. 364 p.

14. Kharrat M., Ramasso E., Placet V., Boubakar L. A signal processing approach for enhanced Acoustic

Emission data analysis in high activity systems: application to Organic Matrix Composites // Mechanical

Systems and Signal Processing. 2016. V. 70—71. P. 1038—1055.

15. Ivanov S., Beyens G. D., Gorbatikh L., Lomov S. V. Damage development in woven carbon fibre

thermoplastic laminates with PPS and PEEK matrices: A comparative study // Journal of Composite Materials.

2017. V. 51(5). P. 637—647.

16. Zubova Е.М., Lobanov D.S., Strungar Е.М., Wildemann V.E., Lyamin Y.B. Application of the acoustic

emission technique to the study of the damage accumulation in a functional ceramic coating // PNRPU

Mechanics Bulletin, 2019. No. 1. P. 38—48. DOI: 10.15593/perm.mech/2019.1.04

17. Al-Jumaili S.K., Holford K.M., Eaton M.J., McCrory J.P., Pearson M.R., Pullin R. Classification of

acoustic emission data from buckling test of carbon fibre panel using unsupervised clustering techniques //

Structural Health Monitoring. 2015. V. 14(3). P. 241—251.

18. Пантелеев И.А., Баяндин Ю.В., Наймарк О.Б. Пространственно-временные закономерности

развития поврежденности при деформировании стекловолоконного тканого ламината по данным аку-

стической эмиссии // Физическая мезомеханика. 2016. № 19(4). С. 64—73.

19. Carvelli V., D’Ettorre A., Lomov S.V. Acoustic emission and damage mode correlation in textile

reinforced PPS composites // Composite Structures. 2017. № 163. P. 399—409.

Дефектоскопия

№ 9

2019