УДК 620.179.12

ИССЛЕДОВАНИЕ УСТОЙЧИВОСТИ УГЛЕПЛАСТИКОВЫХ КОМПОЗИТОВ

К НИЗКОЭНЕРГЕТИЧЕСКИМ УДАРНЫМ ПОВРЕЖДЕНИЯМ МЕТОДОМ

ЛАЗЕРНОЙ ВИБРОМЕТРИИ

© 2019 г. В.Ю. Шпильной1, В.П. Вавилов1, Д.А. Дерусова1, 2,*, В.А. Красновейкин2

1 Национальный исследовательский Томский политехнический университет, Россия 634028 Томск,

пр-т Ленина, 30

2 Институт физики прочности и материаловедения, СО РАН, Россия 634050 Томск, Академический пр-т, 2/4

*E-mail: red@tpu.ru

Поступила в редакцию 28.11.2018; после доработки 14.06.2019

Принята к публикации 28.06.2019

Неразрушающий контроль качества композитов малой толщины является важной научно-технической задачей

ввиду существенного повреждения материалов даже при незначительных ударных нагрузках. Исследована устойчивость

углепластикового композита толщиной 1 мм к ударным повреждениям энергией до 10 Дж. Отдельное внимание уделено

анализу «видимой» площади дефектов, образованных в результате последовательного нанесения ударов с увеличением

и понижением энергии в диапазоне от 1 до 5 Дж. Площадь дефектных отметок оценивали путем анализа изображений

вибраций на поверхности композитов, полученных с помощью акустической стимуляции композита и лазерного вибро-

сканирования.

Ключевые слова: углепластиковые композиционные материалы, неразрушающий контроль, ударные повреждения,

сканирующая лазерная виброметрия.

DOI: 10.1134/S0130308219090021

ВВЕДЕНИЕ

Полимерные композиционные материалы, в особенности стекло- и углепластики, широко при-

меняются в различных областях промышленности на протяжении более 40 лет. Популярность

углепластиковых композитов в автомобильной [1, 2], авиа- [2, 3] и ракетно-космической [2—4] от-

раслях обусловливается их высокой прочностью, сопоставимой со сталью [2, 5—7], сравнительно

невысокой плотностью и широким температурным диапазоном [6].

Технологии производства композиционных материалов из углепластика [9, 10] непрерывно

совершенствуются. При этом, несмотря на широкий спектр предложений по упрочнению компо-

зитов путем их гибридизации, существует ряд областей производства, где необходимо использо-

вать композиты малой толщины, например, при производстве деталей спортивных автомобилей

[1]. В данном случае толщина и прочность являются ключевыми факторами при разработке тон-

ких конструкций.

С расширением областей применения углепластиковых композитов и усложнением техноло-

гических процессов изготовления возрастают требования к их качеству. По своим прочностным

характеристикам такие композиты способны выдерживать ударные воздействия с энергией более

25 Дж [11], но их устойчивость к нагрузкам такого типа резко снижется при уменьшении толщины

материала. Для композитов толщиной около 7 мм удар с энергией около 5 Дж вызывает неболь-

шое повреждение, практически не наносящее ущерба изделию [12]. Однако ударное повреждение

такой же энергии в композите толщиной около 1 мм может привести к его полному разрушению.

В связи с этим исследование ударных воздействий низкой энергии в композитах малой толщины

имеет важное значение для проектирования конструкций из композитов.

Дефекты, возникающие в композитах малой толщины, как правило, представляют собой кон-

гломерат трещин, расслоений и разрывов упрочняющих волокон. Существует ряд методов обнару-

жения таких неоднородностей. В последнее время наиболее активно используют методы неразру-

шающего контроля [13], например, ультразвуковую (УЗ) томографию [14], тепловой контроль и др.

Новым перспективным методом является лазерная виброметрия, позволяющая визуализировать

в трехмерном представлении вибрации на поверхности изделий с дефектами [15]. Комбинация

акустической стимуляции изделия с лазерным вибросканированием позволяет проводить контроль

качества при низком уровне акустической мощности используемых излучателей благодаря актива-

ции локальных резонансных вибраций в области дефектов [16].

В настоящей работе методика резонансной лазерной виброметрии применена к исследова-

нию устойчивости углепластиковых композитов толщиной 1 мм к ударным нагрузкам с энергией

12

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова, В.А. Красновейкин

до 10 Дж. В том числе проанализированы дефекты, образующиеся в результате цикла последо-

вательных ударных воздействий с увеличением/понижением энергии удара, включая анализ за-

висимости площади дефекта от энергии удара.

1. МАТЕРИАЛЫ И МЕТОДЫ

Объектом настоящего исследования выбраны пластины из углепластика размером 160×120×1 мм,

состоявшие из трех слоев углеродного волокна. Изучали устойчивость композита к ударным повреж-

дениям энергией до 10 Дж, включая цикл последовательных воздействий с нарастанием/убыванием

энергии удара. Ударные повреждения были нанесены с помощью копра, применяемого при испы-

таниях на удар падающим грузом с направляющим механизмом ударника в виде цилиндрической

трубы согласно ГОСТ 33496—2015.

Испытания проводили с использованием метода резонансной УЗ виброметрии, который ос-

нован на стимуляции объекта исследования широкополосным акустическим сигналом и одновре-

менным лазерным сканированием его поверхности. Выбор акустической стимуляции материалов

в широком диапазоне частот определялся наличием множественных расслоений в структуре слои-

стых композиционных материалов, имеющих характерные резонансные частоты (см. [17]). Также

следует отметить, что феноменология явления локального резонанса дефекта детально рассмотре-

на Солодовым, Буссе и др. [16, 18, 19]. Установлено, что дефекты в полимерных и композицион-

ных материалах приводят к локальному снижению массы и жесткости изделий, в результате чего

образуются области, подверженные интенсивным резонансным колебаниям. Учитывая указанные

особенности структуры сложных многокомпонентных дефектов в слоистых композитах (таких как

расслоения, ударные повреждения, трещины, отверстия и т.д.), было выявлено, что широкополос-

ная стимуляция в диапазоне частот от 50 Гц до 100 кГц, позволяет определить размер и положение

повреждений композиционных материалов путем активации их резонансных частот [16]. Ключе-

вым моментом является применение техники лазерной виброметрии, которая позволяет оценить

как скорость вибраций на поверхности исследуемых композитов в процессе акустической стиму-

ляции, так и резонансные частоты дефектов и, как следствие, оценить их размеры и локализацию.

Указанная методика резонансной лазерной виброметрии была применена для оценки дефек-

тов в углепластиковых композиционных материалах после нанесения ударных повреждений раз-

личной энергии. В процессе контроля модулированный по частоте акустический сигнал подавали

на пьезоэлектрический преобразователь, закрепленный на объекте исследования. Скважность,

период и форма (меандр) подаваемого на изделие сигнала задавали генератором сигналов специ-

альной формы AWG-4164, соединенным с высоковольтным усилителем AVA-1810. Контроль ви-

браций на поверхности пластин в процессе их акустической стимуляции проводили с помощью

трехкомпонентного сканирующего лазерного виброметра PSV-400-3D фирмы «Polytec» (Герма-

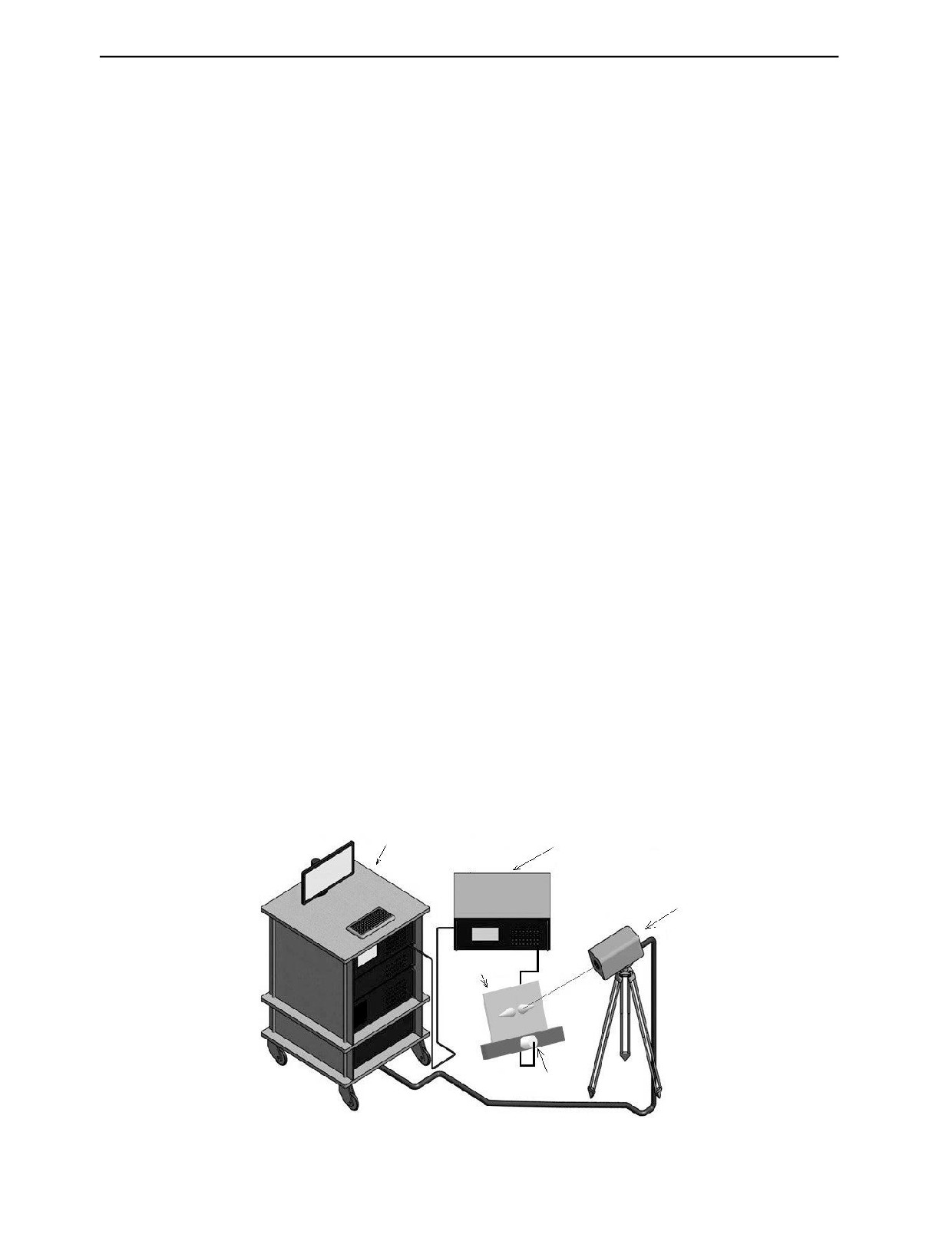

ния). Структурная схема установки резонансной УЗ виброметрии приведена на рис. 1. Средне-

квадратичная амплитуда колебаний на поверхности исследуемого материала, измеренная в про-

цессе проведения виброизмерений, была преобразована с помощью быстрого преобразования

Система управления

Ультразвуковой генератор

Сканирующая головка

Образец

Излучатель

Рис. 1. Структурная схема установки резонансной УЗ виброметрии.

Дефектоскопия

№ 9

2019

Исследование устойчивости углепластиковых композитов...

13

Фурье в амплитудно-частотный спектр вибраций каждой точки сканирования и всего образца в

целом. Анализ полученных данных позволил оценить степень повреждения композита.

2. МОДЕЛИРОВАНИЕ

В рамках данного исследования была разработана конечно-элементная модель ортотропного

композита с использованием пакета CAE Fidesys 1.7. Механическое поведение материала описано

в постановке Лагранжа системой уравнений, включающей уравнения сохранения массы, импульса

и энергии, уравнение состояния, а также уравнения для параметров модели, учитывающие воз-

никновение повреждений. Разрушение учитывали следующим образом: для каждой компоненты

напряжения определяли величину разрушения (три напряжения разрушения при растяжении и три

максимальных напряжения сдвига) [20]

2

2

2

σ

σ

σ

2

11

12

31

e

=

+

+

≥1,

11f

F

(1−

D

)

F

(1−

D

)

F

(1−

D

)

11

11

12

12

31

31

где σ11, σ12, σ31 — напряжения, действующие в материале; F11, F12, F31 — напряжения при раз-

рушении; D11, D12, D31 — параметр поврежденности среды для соответствующих плоскостей.

При Dij = 1 материал считается локально разрушенным, и напряжения обращаются в нуль. После

достижения напряжения разрушения, линейное уменьшение напряжения моделировали с ука-

занной энергией разрушения. Накопление повреждений определяли для каждого последующего

временного шага в виде:

n+1

n

*

*

D

=

D

+∆D

+C

∆D

+C

∆D

,

11

11

11

12

31

где С* — коэффициент связи повреждений.

Использованная ортотропная модель накопления повреждений учитывает энергию разруше-

ния композита. При достижении растягивающими или сдвиговыми напряжениями предельно до-

пустимых значений, дальнейшее деформирование приводит к разрушению композита. При этом

появление повреждений учитывает энергию разрушения композита. Повреждение бездефектной

пластины из углепластика моделировали ударом копра массой 2 кг, на конце которого был закре-

плен стальной шарик диаметром 16 мм, что соответствовало условиям натурного эксперимента.

Начальные и граничные условия для композита и копра задавали в соответствии со стандартом

ASTM D 7136/D 7136M—12. На краях пластины задавали условия жесткого защемления:

∂w

x

=

0, u

=

0,

v

=

0,

w

=

0;ϕ

x

=

∂x

,

∂w

0,

0,

0,

= ϕy

y

u

v

w

=

=

= =

∂y

где u — перемещение в направлении оси x; v — перемещение в направлении оси y; w — перемеще-

ние в направлении z; φ — угол поворота края пластинки.

Для копра задавали начальные условия:

dv

при

t

=

0:

v = v

,

z = z

,

=

0,

0

0

dt

где ν0 — скорость копра в момент удара, z0 — начальная координата точки удара.

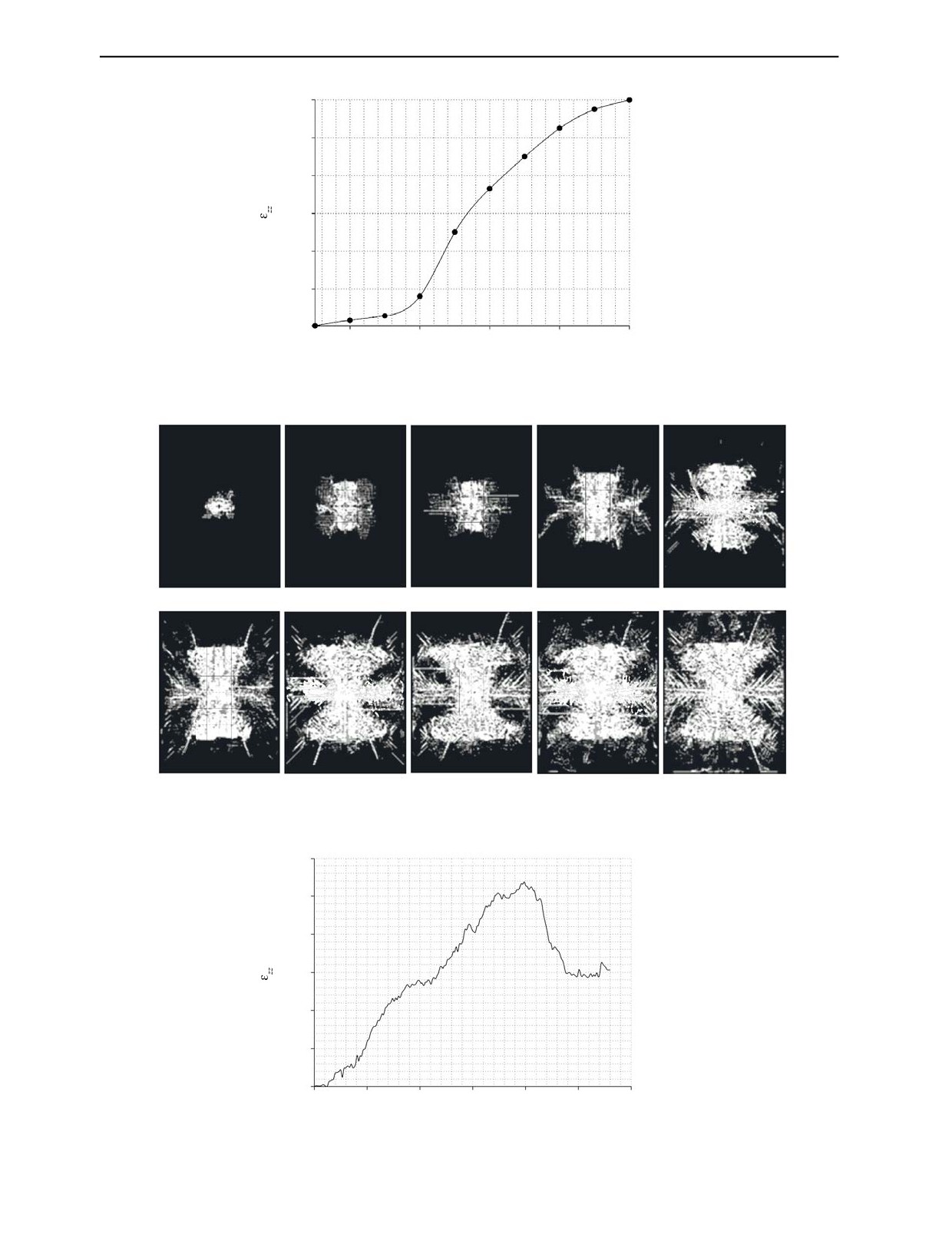

На рис. 2 приведена зависимость изменения амплитуды компоненты деформации ɛzz от энергии

удара, имеющая вид возрастающей функции. Изображения видимых повреждений углепластика

на рис. 3 показывают увеличение площади повреждения композита с ростом энергии удара от 1 до

10 Дж.

На рис. 4 показано изменение во времени компоненты деформации по оси Z (εzz) непосред-

ственно в точке удара копра. Видно, что к моменту времени 0,2 мс деформация достигает более

5 %. В период от 0,2 до 0,24 мс происходит снижение уровня деформации до 3 %, что связано с от-

скоком ударника и снятием внешней нагрузки с пластины. Остаточные деформации поврежденной

области составляют 3 %.

Дефектоскопия

№ 9

2019

14

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова, В.А. Красновейкин

0,12

0,10

0,08

0,06

0,04

0,02

0,00

2

4

6

8

10

Энергия удара, Дж

Рис. 2. Зависимость изменения амплитуды компоненты деформации ɛzz от энергии удара.

1 Дж

2

3

4

5

6

7

8

9

10 Дж

Рис. 3. Разрушение углепластикового композита толщиной 1 мм в результате нанесения одиночных ударов с энергией

от 1 до 10 Дж.

0,06

0,05

0,04

0,03

0,02

0,01

0,00

0,00

0,05

0,10

0,15

0,20

0,25

0,30

Время, мс

Рис. 4. Зависимость изменения компоненты деформации ɛzz от времени нанесения ударного повреждения.

Дефектоскопия

№ 9

2019

Исследование устойчивости углепластиковых композитов...

15

3. ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

Экспериментальное исследование ударных повреждений низкой энергии проводили на пла-

стинах из углепластика, разделенных на три группы по воздействию на композит: 1 — одиночные

ударные воздействия; 2 — цикл последовательных ударов с нарастанием энергии; 3 — цикл по-

следовательных ударов с понижением энергии.

В первой группе образцов были исследованы повреждения, полученные в результате нанесе-

ния ударов энергией от 1 до 10 Дж с шагом 1 Дж. Измерение вибраций, возникающих в процессе

акустической стимуляции материалов, проводили в диапазоне частот от 50 Гц до 100 кГц в режиме

быстрого преобразования Фурье, что также соответствовало диапазону частотной модуляции по-

ступающего на пьезопреобразователь сигнала. В результате анализа данных вибросканирования

были идентифицированы области повреждений композитов и измерена их площадь (см. табл. 1).

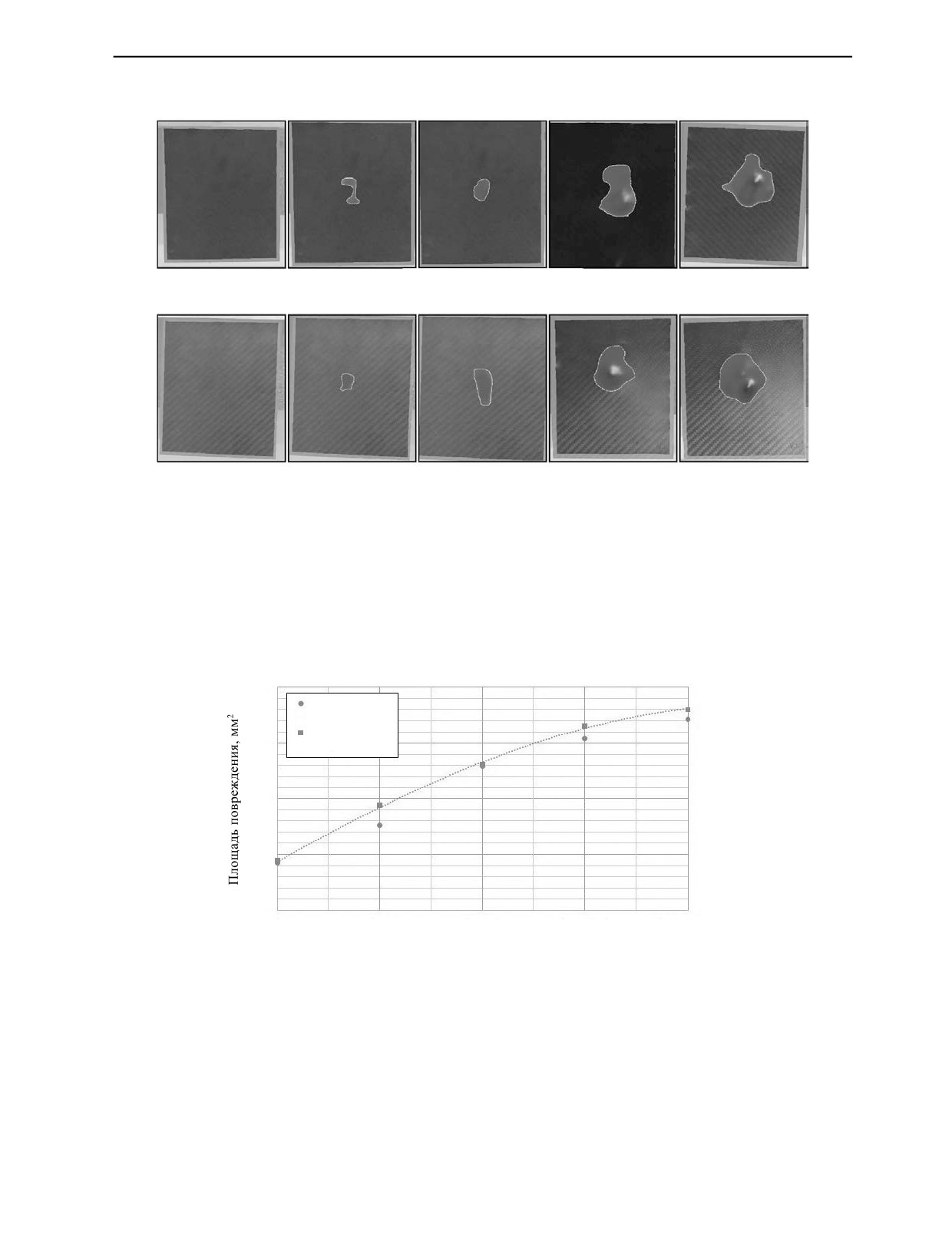

Полученная зависимость «видимой» площади дефектов на фронтальной (Sf) и тыльной поверхно-

стях (Sb) образцов от энергии удара приведена на рис. 5.

Таблица

1

Зависимость изменения видимой площади дефекта на фронтальной и тыльной поверхностях пластины

от энергии одиночных ударов

Энергия удара, Дж

Площадь

1

2

3

4

5

6

7

8

9

10

дефекта на стороне

Sf , мм2

0

200

290

370

430

650

1010

1190

1300

1690

Sb, мм2

0

220

310

390

450

670

1080

1210

1340

1770

r, %*

0

10

6,9

5,4

4,7

3,1

6,9

1,7

3,1

4,7

* Относительное различие величин Sf и Sb.

Как и ожидалось, эксперименты продемонстрировали увеличение площади повреждения с ро-

стом энергии удара. Зависимость площади дефекта от энергии имеет одинаковый вид как для пе-

редней, так и для задней сторон изделия, что определяется малой толщиной (1 мм) исследованного

композита. После нанесения удара с энергией 1 Дж повреждений в структуре композита обнаруже-

но не было, в то время как при с увеличением энергии до 2 Дж площадь образовавшегося дефекта

составила 200 мм2 (на передней поверхности) и 220 мм2 (на задней поверхности). При дальнейшем

увеличении энергии удара площадь дефекта возрастала нелинейно, составив 430 мм2 при энергии

5 Дж и более 1190 мм2 при энергии 8 Дж и т.д. (см. рис. 5).

2000

Фронтальная

1800

сторона

Тыльная

1600

сторона

1400

1200

1000

800

600

400

200

0

0

2

4

6

8

10

12

Энергия удара, Дж

Рис. 5. Зависимость видимой площади ударных повреждений в углепластике толщиной 1 мм от энергии одиночного

удара.

Дефектоскопия

№ 9

2019

16

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова, В.А. Красновейкин

Подверженность углепластика малой толщины (1 мм) существенному разрушению (площа-

дью до 450 мм2) даже при небольших ударных нагрузках (около 5 Дж) определяет необходимость

детальных исследований устойчивости композитов к низкоэнергетическим ударным нагрузкам в

диапазоне от 1 до 5 Дж.

Известно, что структура дефектов в слоистых композитах имеет форму пирамиды и размеры

отдельных расслоений зависят от количества слове композита [21]. Соответственно, в наших экспе-

риментах по контролю трехслойного композита площадь повреждения, определенная на задней по-

верхности, незначительно превышает площадь дефекта, оцененную на фронтальной поверхности.

Для сравнения результатов измерений на обеих поверхностях изделия была рассчитана величи-

на расхождения (r, %), равная отношению измеренных площадей дефектных отметок на фронталь-

ной (Sf) и тыльной (Sb) поверхностях:

r=

S

−S

/

S

В нашем случае расхождение не превысило

b

f

f

10 %, что говорит о незначительном различии в площади дефектных отметок.

Композит в двух партиях был подвергнут последовательному повреждению с изменяющейся

энергией ударов от 1 до 5 Дж и от 5 до 1 Дж соответственно. Нанесение каждого последующего

удара с шагом в 1 Дж сопровождалось измерением вибраций на поверхности материала и оцен-

кой видимой площади дефекта. Установлено, что разрушение композита происходит при энергии

10 Дж, поэтому дальнейшее увеличение энергии удара было признано нецелесообразным.

На рис. 6 приведены экспериментальные результаты при последовательных ударах с повы-

шением энергии. Видно, что удар с энергией 1 Дж не вызвал заметного повреждения композита,

тогда как следующий удар с энергией в 2 Дж привел к образованию дефекта площадью 210 мм2

на фронтальной и 220 мм2 на тыльной поверхностях. При следующем ударе с энергией 3 Дж

площадь повреждения увеличилась до 260 мм2, что примерно в три раза меньше площади де-

фекта (более 1020 мм2), появившегося в результате последовательных ударов с энергией от 1 до

5 Дж. Следует отметить, что три последовательных удара с энергией от 1 до 3 Дж приводят к

повреждению композита, сопоставимого по площади со случаем одиночного удара от 3 до 4 Дж.

Четвертый удар, в свою очередь, привел к трехкратному увеличению площади дефекта (1080 мм2

на тыльной поверхности) по сравнению с тремя последовательными ударами 1+2+3 Дж. Анало-

гичным образом, дефект, образованный в ходе последовательных ударов с увеличением энергии

до 4 Дж, сопоставим по площади с дефектом, образованным в результате нанесения одиночного

удара с энергией 7 Дж. Соответственно, площадь повреждения, образованного пятью последова-

тельными ударами 1+2+3+4+5 Дж, приблизительно равна площади дефектной отметки от удара

10 Дж. Удар такой энергии нарушает упругие свойства композита и приводит к его разрушению.

2000

1800

Фронтальная

сторона

1600

Тыльная

сторона

1400

1200

1000

800

600

400

200

0

1

1+2

1+2+3

1+2+3+4

1+2+3+4+5

Энергия удара, Дж

Рис. 6. Изменение видимой площади дефектов в углепластике толщиной 1 мм в результате применения последовательных

ударов 1+2+3+4+5 Дж.

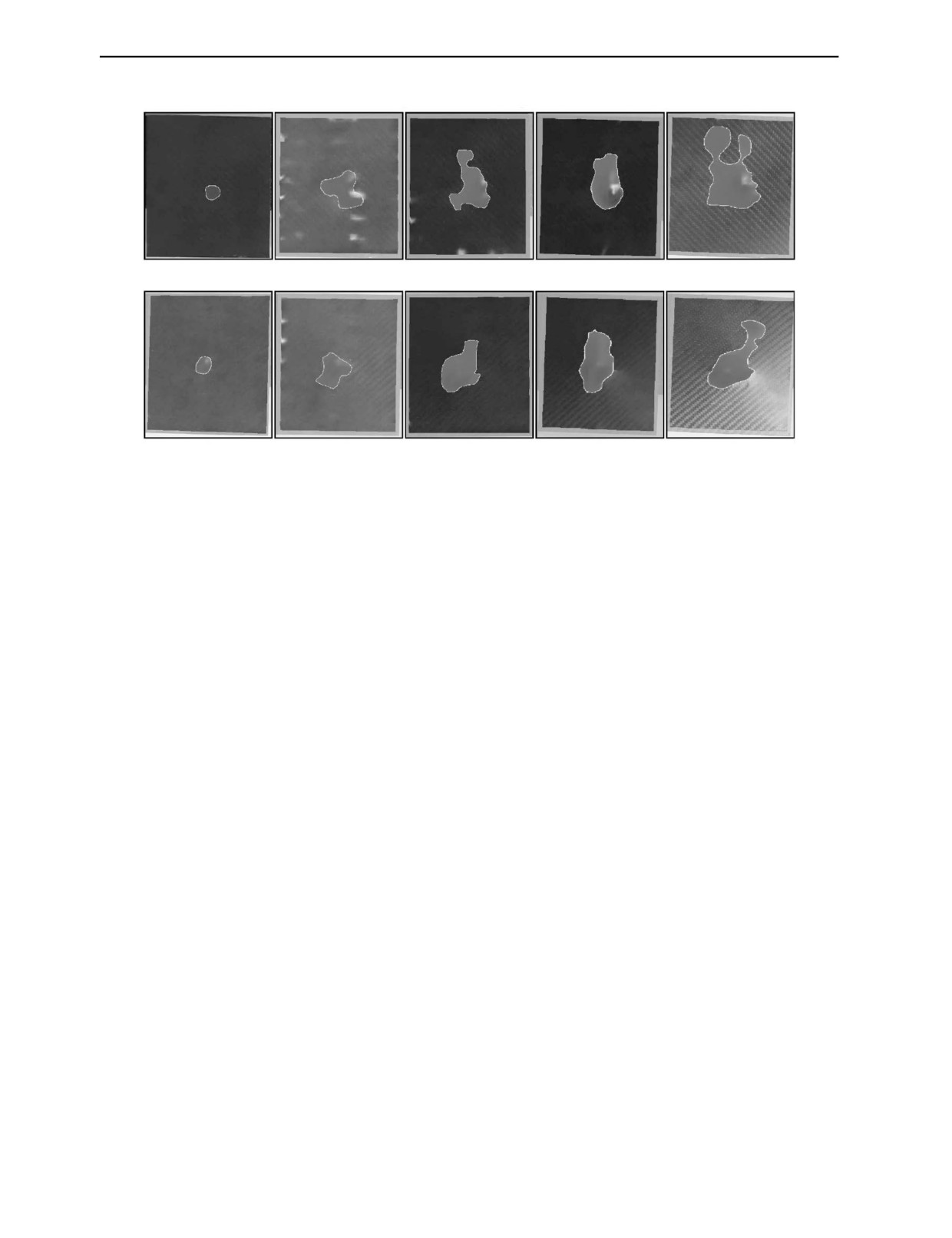

На рис. 7 приведены комбинации фотографий углепластиковых образцов и результатов вибро-

сканирования, полученных на фронтальной и тыльной поверхностях изделий с последовательны-

ми ударными повреждениями 1+2+3+4+5 Дж.

Дефектоскопия

№ 9

2019

Исследование устойчивости углепластиковых композитов...

17

Фронтальная сторона

а

б

в

г

д

Тыльная сторона

е

ж

з

и

к

Рис. 7. Комбинирование фотографий углепластиковых образцов толщиной 1 мм и результатов вибросканирования на

фронтальной и тыльной поверхностях изделий после нанесения последовательных ударов (белой линией обозначены

видимые границы дефектов):

а, е — 1 Дж; б, ж — 1+2 Дж; в, з — 1+2+3 Дж; г, и — 1+2+3+4 Дж; д, к — 1+2+3+4+5 Дж.

На рис. 8 приведен график зависимости видимой площади повреждений композита от величи-

ны энергии удара при последовательных ударах с понижением энергии: 5+4+3+2+1 Дж. Видно,

что при первом ударе с энергией 5 Дж образуется дефект площадью 450 мм2 (см. рис. 7). Площадь

повреждений после второго удара (940 мм2) вдвое больше и сопоставима с одиночным ударом

10 Дж, в то время как суммарная энергия последовательных ударов в данном случае равна 9 Дж.

2000

Фронтальная

сторона

Тыльная

1500

сторона

1000

500

0

5

5+4

5+4+3

5+4+3+2

5+4+3+2+1

Энергия удара, Дж

Рис. 8. Изменение площади «видимых» ударных повреждений углепластика толщиной 1 мм при нанесении

последовательных ударов с понижением энергии 5+4+3+2+1 Дж.

Площадь дефекта, образованного в результате третьего удара (1300 мм2), почти в три раза превы-

шает площадь дефекта, вызванного одиночным ударом 5 Дж. Количественно площадь последнего

дефекта сопоставима с площадью повреждения, полученного в результате одиночного удара 9 Дж.

Фотографии углепластиковых образцов в комбинации с результатами вибросканирования, полу-

ченными на фронтальной и тыльной поверхностях пластин с последовательными ударными по-

вреждениями при понижении энергии удара, приведены на рис. 9.

Дефектоскопия

№ 9

2019

18

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова, В.А. Красновейкин

Фронтальная сторона

а

б

в

г

д

Тыльная сторона

е

ж

з

и

к

Рис. 9. Комбинирование фотографий углепластиковых образцов и результатов вибросканирования на фронтальной и

тыльной поверхностях изделий после нанесения последовательных ударов (белой линией обозначены видимые границы

дефектов):

а, е — 5 Дж; б, ж — 5+4 Дж; в, з — 5+4+3 Дж; г, и — 5+4+3+2 Дж; д, к — 5+4+3+2+1 Дж.

Из сравнения формы «видимых» повреждений, образованных при повышении (см. рис. 7) и

понижении (см. рис. 9) энергии ударов, следует, что в первом случае разрушение композита кон-

центрируется в центре дефектной зоны, а при понижении энергии удара участки разрушения рас-

пределяются в материале неравномерно.

ВЫВОДЫ

Исследование устойчивости углепластика толщиной 1 мм к ударным нагрузкам низкой энергии

(до 10 Дж) показало, что увеличение площади видимого повреждения по мере увеличения энер-

гии удара имеет нелинейный характер. В случае нанесения удара с энергией в 1 Дж повреждение

структуры композита не установлено, а при ударе 2 Дж площадь повреждения составила 200 мм2

(на фронтальной стороне) и 220 мм2 (на оборотной стороне). Дальнейшее увеличение энергии уда-

ра привело к значительному увеличению видимой площади повреждения до 430 мм2 при ударе

5 Дж и более 1190 мм2 при ударе 8 Дж и т.д.

Для оценки устойчивости композитов к низкоэнергетическим ударным воздействиям (до 5 Дж) ис-

следовали влияние последовательных ударов с увеличением/уменьшением энергии на изменение ви-

димой площади дефектов. Площадь повреждений, образованных в результате нанесения пяти последо-

вательных ударов с нарастающей энергией (~1800 мм2), превысила площадь дефектов, образованных в

результате ударов с понижением энергии (~1700 мм2). Площадь повреждений композитов, образован-

ных в результате последовательных ударов (при суммировании энергии удара), не превышает площадь

дефектов, образованных в результате одиночных ударов такой же энергии. В то же время, во многих

случаях площадь повреждений от одиночных ударов была сопоставима по размерам с дефектами об-

разованными последовательными ударами, имеющих большую суммарную энергию удара.

Предложенная конечно-элементная модель позволила исследовать картину повреждения ком-

позитов толщиной 1 мм при нанесении ударных повреждений энергией от 1 до 10 Дж, а также

оценить зависимость изменения компоненты деформации ɛzz от времени в процессе нанесения

ударного повреждения.

Методика резонансной УЗ виброметрии и подход к контролю качества (раздел 1) разработаны

Д.А. Дерусовой в рамках гранта Российского научного фонда (проект № 18-79-00029) в Национальном

исследовательском Томском политехническом университете; раздел 2 выполнен в рамках Програм-

мы повышения конкурентоспособности Томского политехнического университета; раздел 3 выполнен

при финансовой поддержке РФФИ и Томской области в рамках научного проекта № 18-41-703002.

Дефектоскопия

№ 9

2019

Исследование устойчивости углепластиковых композитов...

19

СПИСОК ЛИТЕРАТУРЫ

1. Заббаров А.А., Карельских Е.А., Шафигуллин Л.Н. Применение углепластиков в машиностроении

/ Инновационные машиностроительные технологии, оборудование и материалы / В сб. тр. VIII между-

народной науч.-техн. конф. Казань, 2017. С. 65—67.

2. Молчанов Б.И., Гудинов М.М.. Свойства углепластиков и области их применения // Авиационная

промышленность. 1997. № 3—4. С. 58—60.

3. Зеленский Э.С., Куперман А.М., Горбаткина Ю.А., Иванова-Мумжиева В.Г., Берлин А.А. Армиро-

ванные пластики - современные конструкционные материалы // Российский химический журнал. 2001.

№ 2. С. 56—74.

4. Климакова Л.А., Половый А.О., Маркин В.О. Применение термокомпенсационных углепластико-

вых профилей для обеспечения точностных характеристик космического телескопа / Теория и практика

технологий производства изделий из композиционных материалов и новых металлических сплавов.

Тр. 4-й Международной конф. М.: Знание, 2006. С. 748—754.

5. Мурашов В.В., Мишуров К.С. Оценка прочностных характеристик углепластиков акустическим

методом //Авиационные материалы и технологии. 2015. № 1 (34). С. 81—85.

6. Коган Д.И., Душин М.И., Борщёв А.В., Вешкин Е.А., Абрамов П.А., Макрушин К.В. Свойства кон-

струкционных углепластиков, изготовленных пропиткой под вакуумом // Известия Самарского научно-

го центра Российской Академии Наук. 2012. Т. 14. № 4—2. С. 762—766.

7. Tariq F., Shifa M., Baloch R.A. Mechanical and Thermal Properties of Multi-scale Carbon Nanotube-

Carbon Fiber-Epoxy Composite // Arabian Journal for Science and Engineering. 2018. № 43(11).

P. 5937—5948.

8. Хозяшев К.Е., Осипенко М.А. Аналитическое решение контактной задачи об изгибе двухлистового

упругого элемента с внутренним шарниром: приложение к исследованию протеза стопы // Пермский

национальный исследовательский политехнический университет. Пермь. 2015. № 2. С. 216—228.

9. Хмелев В.Н., Хмелев С.С., Абраменко Д.С., Цыганок С.Н. Применение ультразвуковых колебаний

для ускорения процессов при производстве полимерных материалов / Прикладные аспекты химической

технологии полимерных материалов и наносистем. Сб. материалов III Всероссийской науч.-пр. конф.

студентов, аспирантов и молодых ученых. Бийск, 2009. С. 151—154.

10. Петрова Г.Н., Бейдер Э.Я. Разработка и исследование аппретирующих составов для термопла-

стичных углепластиков // Труды ВИАМ. 2016. № 12 (48). С. 9.

11. Sarasini F., Tirillò J., D’Altilia S., Valente T., Santulli C., Touchard F.. Damage tolerance of carbon/flax

hybrid composites subjected to low velocity impact // Compos. B Eng. V. 91. 2016. P. 144—153.

12. Umar M. Z., Vavilov V. P., Abdullah H., Ariffinc A. K. Detecting Low-Energy Impact Damages in Carbon-

Carbon Composites by Ultrasonic Infrared Thermography // Russian Journal of Nondestructive Testing. 2017.

V. 53. No. 7. P. 530—538.

13. Zare Y., Rhee K.Y. Evaluation and Development of Expanded Equations Based on Takayanagi Model

for Tensile Modulus of Polymer Nanocomposites Assuming the Formation of Percolating Networks // Phys.

Mesomech. 2018. V. 21. P. 351—357.

14. Dolmatov D., Zhvyrblya V., Filippov G., Salchak Y. and Sedanova E. Advanced ultrasonic testing of

complex shaped composite structures // IOP Conf. Series: Materials Science and Engineering. 2016. V. 135.

012010. DOI:10.1088/1757-899X/135/1/012010

15. Filippov A. V., Krasnoveikin V. A., Druzhinin N. V. & Rubtsov V. E. The use of laser-doppler vibrometry

for modal analysis of carbon-fiber reinforced composite // Key Engineering Materials. 2016. № 712. P. 313—

spectroscopic analysis of impact damage in composites by using laser vibrometry // Composite Structures.

2019. V. 211. P. 221—228. ttps://doi.org/ 10.1016/j.compstruct.2018.12.050

18. Solodov I., Rahammer M., Kreutzbruck M. Analytical evaluation of resonance frequencies for planar

defects: Effect of a defect shape // NDT and E International. 2019. V. 102. P. 274—280. DOI: 10.1016/j.

ndteint.2018.12.008

19. Rahammer M., Solodov I., Gulnizkij N., Kreutzbruck M. Local defect resonance for efficient defect

detection in composites // ECCM 2016. Proceeding of the 17th European Conference on Composite Materials.

2016. article number 126913.

20. Riedel W., Harwick W., White D.M., Clegg R.A. Advanced Material Damage Models for Numerical

Simulation Codes // Final Report. EMI-report No. 175/03. ESA Contract No. 12400/97/NL/PA(SC), CCN No. 2.

21. Derusova D.A., Vavilov V.P., Pawar S.S. Evaluation of equivalent defect heat generation in carbon

epoxy composite under powerful ultrasonic stimulation by using infrared thermography // IOP Conference

Series: Materials Science and Engineering. V. 81. Issue 1. article number 012084.

Дефектоскопия

№ 9

2019