УДК 620.179.16:620.179.17

БЕСКОНТАКТНЫЙ СПЕКТРАЛЬНЫЙ ЭКСПРЕСС-СПОСОБ ОБНАРУЖЕНИЯ

КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МЕТАЛЛОИЗДЕЛИЙ

© 2020 г. Г.М. Сучков1,*, Р.П. Мигущенко1, О.Ю. Кропачек1,

С.Ю. Плеснецов1, З.В. Билык1, Ю.Е. Хорошайло2, С.А. Ефименко2, Салам Бусси1

1 Национальный технический университет «Харьковский политехнический институт»,

Украина 61002 Харьков, ул. Кирпичева, 2

2 Харьковский национальный университет радиоэлектроники,

Украина 61000 Харьков, пр-т Науки, 14

Поступила в редакцию 12.03.2019; после доработки 27.09.2019

Принята к публикации 11.10.2019

В качестве нового признака наличия дефекта на донной поверхности изделий предложено использовать форму

огибающей спектра совокупности импульсов принятых из металлоизделий прямым полосовым электромагнитно-

акустическим преобразователем. Для контроля труб, листов, оболочек разработан новый способ дефектоскопии,

включающий возбуждение и прием пакетных ультразвуковых импульсов с заданной длительностью и частотой за-

полнения, определение формы огибающей спектра суммарного принятого сигнала, сравнение полученной огибаю-

щей спектра с огибающей спектра донных сигналов на бездефектном контрольном участке и принятие решения о

наличии дефектного участка металла по результатам сравнения. Экспериментально доказано, что разработанный

способ эффективен как при наличии в реализации отраженных от дефектов эхосигналов, так и в их отсутствие.

Эффективность разработанного способа подтверждена экспериментально при выявлении дефектных участков на

донной поверхности изделия.

Ключевые слова: бесконтактный ультразвуковой контроль, металлоизделие, дефект, коррозия, электромагнитно-аку-

стический, пакетный импульс, принятая реализация, спектр, огибающая спектра сигналов.

DOI: 10.31857/S0130308220010029

ВВЕДЕНИЕ

В мире огромное количество изделий изготавливают путем прокатки: листы, трубы, заготовки,

рельсы и др. Требования к качеству этой продукции возрастают и обеспечиваются неразрушающи-

ми методами контроля (НК), среди которых основным является ультразвуковой (УЗ). Большие объ-

емы выпуска металлоизделий требуют выполнять УЗ контроль с высокой скоростью сканирования,

в горячем и холодном состоянии, необходимо зачищать поверхность объектов контроля (ОК). В

таких условиях традиционные контактные методы во многих случаях не могут обеспечить каче-

ственный УЗ контроль (УЗК). Аналогичные проблемы имеют место при эксплуатации различных

объектов и изделий, например с лакокрасочными или пластиковыми покрытиями, которые необхо-

димо удалять перед проведением УЗ дефектоскопии, а затем восстанавливать после контроля, что

значительно удорожает технологию НК.

Решить отмеченные недостатки традиционного метода УЗ контроля возможно за счет приме-

нения бесконтактных методов возбуждения и приема ультразвуковых импульсов, среди которых

наиболее развитым считается электромагнитно-акустический (ЭМА) [1]. При этом авторы [2] при

оценке состояния и тенденций развития акустических (ультразвуковых) методов, средств и техно-

логий неразрушающего контроля и технической диагностики утверждают о значительном интере-

се мировых разработчиков к использованию ЭМА-контроля. Существенная экономическая эффек-

тивность использования ЭМА-контроля подтверждается в [3, 4] и данными о его промышленном

применении, например, на сайте [5]. Это говорит об актуальности исследований и разработок по

ЭМА-контролю.

В мире за последние 10-15 лет опубликовано сотни теоретических, модельных и практиче-

ских работ, направленных на совершенствование ЭМА-способ контроля, например [6—14]. Од-

нако остаются не решенными целый ряд проблем, одной из которых является недостаточная вы-

являемость коррозионных повреждений при одностороннем доступе к объекту контроля (ОК) [4,

15]. Существуют значительные сложности по обнаружению скоплений мелких приповерхностных

пор, ликваций, неблагоприятно ориентированных трещин [15, 16]. Это обусловлено маскировкой

незначительной амплитуды эхосигнала от дефекта большой амплитудой донного импульса. Ряд ав-

торов предлагали решить проблему отделения эхосигнала от донного импульса путем возбуждения

Бесконтактный спектральный экспресс-способ обнаружения коррозионных повреждений...

15

коротких мощных импульсов [1, 17]. Но короткий зондирующий импульс имеет широкий спектр и

требует изготовления широкополосных блоков ЭМА-приборов [18]. Они становятся более воспри-

имчивыми к помехам. В результате использование коротких зондирующих импульсов проблему

обнаружения коррозионных повреждений не решает.

Авторы [19] предложили увеличить отношение амплитуд полезных сигналов и шума за счет

традиционного увеличения индукции магнитного поля, в том числе путем импульсного на-

магничивания [20], увеличения силы высокочастотного тока в индукторе ЭМАП [21], а также

использования пакетных узкополосных зондирующих импульсов. Действительно, амплитуда

полезных импульсов существенно повышается при использовании пакетных сигналов [18], но

разделительная способность ЭМА-приборов практически не изменилась. Возникло противо-

речие: с одной стороны, для улучшения разделительной способности необходимо уменьшать

длительность зондирующего импульса, а с другой — для увеличения амплитуды полезного

сигнала ее следует увеличивать количество периодов частоты заполнения.

Еще одним направлением решения проблемы обнаружения коррозионных и других поврежде-

ний является обработка принятой ЭМА-приборами информации различными методами [18, 22].

Судя по информации [18, 23], известные методы обработки являются полезными при использова-

нии сигналов специальной формы: коды Баркера, Уолша, М-последовательности и др. Эти сигна-

лы являются широкополосными и их применение не является в достаточной мере эффективными.

Аппаратура для их реализации сложная и дорогостоящая.

Таким образом, для решения проблемы обнаружения коррозионных повреждений при одно-

стороннем доступе к ОК необходимо разработать новые способы обработки принятой информа-

ции, базирующиеся на использовании пакетных зондирующих импульсов с заданной частотой

заполнения.

Возможным решением поставленной проблемы может являться эффект фазового искажения

элементов пакетного импульса при наличии в ОК коррозии и других малоотражающих дефектов.

Соответственно будет меняться спектральный состав всех принятых импульсов. Тогда информа-

цию о наличии дефекта будут нести все принятые из изделия сигналы, в том числе и трансформи-

рованные и переотраженные когерентные помехи [24—26], которые станут полезными. При от-

сутствии дефектов спектр всех принятых импульсов будет близок к спектру заданного пакетного

зондирующего импульса. При этом спектр пакетного импульса с его огибающей, близкой к прямо-

угольной, описывается следующей формулой [27]:

(

ω-ω

0

)

t

(

ω+ω

0

)

t

sin

sin

U ⋅t

2

2

Sp

(ω)

=

+

,

2

(

ω-ω

)

t

(

ω+ω

)

t

0

0

2

2

где ω0 — несущая частота возбуждаемого сигнала; ω — частоты сигнала; U — амплитуда возбуж-

даемого импульса; t — длительность зондирующего импульса.

Из анализа приведенной формулы следует, что основными факторами, определяющими спектр

сигнала, являются его частота и длительность. С другой стороны, известно, что эти же факторы

определяют выявляемость дефектов ОК [18, 28] при контроле зеркально-теневым и эхометодами.

Тогда необходимо выполнить исследования влияния частоты и длительности зондирующего па-

кетного импульса на спектральные составляющие всей совокупности принятых из ОК сигналов и

определить признаки наличия коррозионных повреждений, скоплений мелких приповерхностных

пор, ликваций, неблагоприятно ориентированных трещин и других дефектов с малой отражающей

способностью.

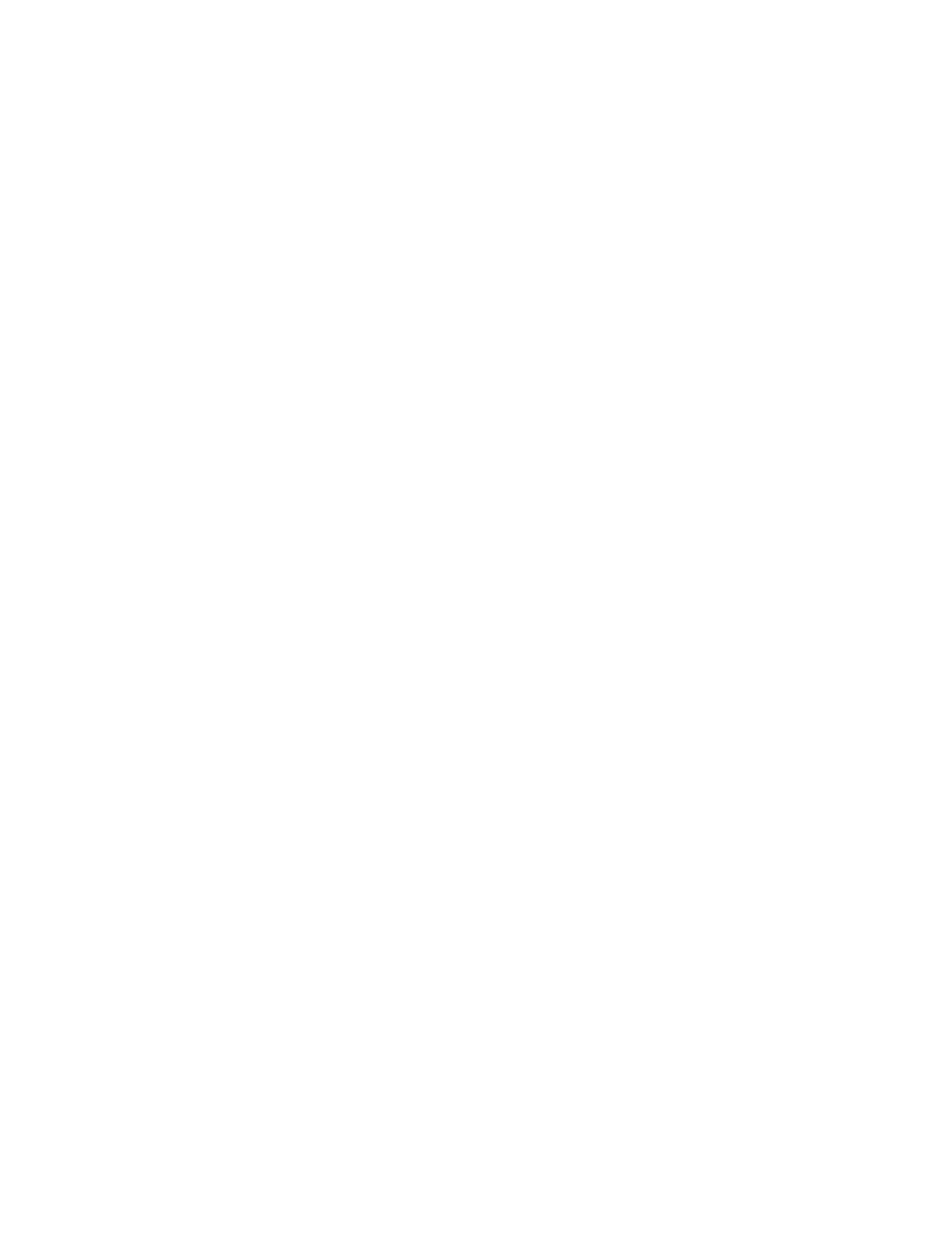

ОБРАЗЦЫ ДЛЯ ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ

Исследования проводились на образцах, эскизы и фотографии которых представлены

на рис. 1, где показано: 1 — зондирующий импульс; 2 — донный импульс; 3 — импульс, отражен-

ный от дефекта.

Глубина трещин на донной поверхности образца по рис. 1б определялась с помощью вихре-

токового дефектоскопа ВД-1ГД [29].

Дефектоскопия

№ 1

2020

16

Г.М. Сучков, Р.П. Мигущенко, О.Ю. Кропачек и др.

а

б

ЭМАП

ЭМАП

1

3

2

3

1

2

ОК

ОК

09Г2С

Сталь 45

<0,1

<0,1

∅3

∅5

∅8

ЭМАП

в

г

д

1

3

ОК

2

Al

∅3

∅70

Рис. 1. Эскизы и фотографии образцов для исследований с моделями дефектов, с натуральными дефектами и схемы

контроля с применением прямого ЭМА-преобразователя:

а — образец из стали 09Г2С с моделями дефектов в виде плоскодонных отражателей; б — образец из Стали 45 с тонкими трещинами

на донной поверхности; в — образец из стали Ст3 с забоинами на донной поверхности глубиной 0,5—2,3 мм; г — образец, вырезанный

из газовой трубы диаметром 76 мм с толщиной стенки 6,2 мм с кавернами глубинами до 3 мм; д — образец из алюминия с плоскодонным

отражателем.

ОБОРУДОВАНИЕ И МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ

При исследованиях использовали модернизированный ЭМА-дефектоскоп, изготовленный на

основе прибора, описанного в [30]. Дефектоскоп позволяет регулировать частоту возбуждаемых

ультразвуковых колебаний в диапазоне 1—5 МГц, длительность импульсов — в диапазоне 1—10 пе-

риодов частоты заполнения пакетного импульса, зондирующий импульс пикового тока — до 200 А.

Для исследований применен совмещенный прямой полосовой ЭМАП, описанный в [31]. Зазор

между ЭМАП и поверхностью металла составлял с учетом протектора 0,8 мм. При исследованиях

возбуждались и принимались импульсы сдвиговых линейно поляризованных УЗК.

Для исследований эффективности контроля различных изделий с коррозионными повреждени-

ями, дефектами на недоступных поверхностях, применена следующая методика. В бездефектных

участках ОК с эквидистантными (трубы, оболочки) или параллельными (листы) поверхностями

прямым ЭМА-преобразователем возбуждали пакетные ультразвуковые импульсы с заданной ча-

стотой и длительностью и принимали из изделия отраженные сигналы. Полученную временную

реализацию с одним или несколькими донными импульсами обрабатывали для получения ее спек-

тра. Определяли и фиксировали огибающую спектра для контролируемого бездефектного участка

ОК (калибровочного участка). Далее выполняли контроль образцов с дефектами путем сканирова-

ния поверхности с получением огибающих спектров временных реализаций с донными и отражен-

Дефектоскопия

№ 1

2020

Бесконтактный спектральный экспресс-способ обнаружения коррозионных повреждений...

17

ными от дефекта импульсами (при их наличии). Сравнивали огибающие спектров для калибровоч-

ного и проконтролированного участков. Изменяли частоту и длительность пакетных зондирующих

импульсов и повторяли контроль калибровочных и исследуемых огибающих спектров с после-

дующим их сравнением. По результатам исследований выбирали рациональные длительность и

частоту зондирующих импульсов, которые обеспечивали обнаружение дефектных участков ОК.

При дефектоскопии труб, листов и аналогичных изделий следует получать огибающие спектров

принятых реализаций, полученных при текущем контроле, сравнивать с контрольными огибающи-

ми спектров, устанавливать их соответствие требованиям нормативно-технической документации.

Окончательное решение о качестве отдельных обнаруженных участков ОК может приниматься по

результатам УЗК традиционным методом.

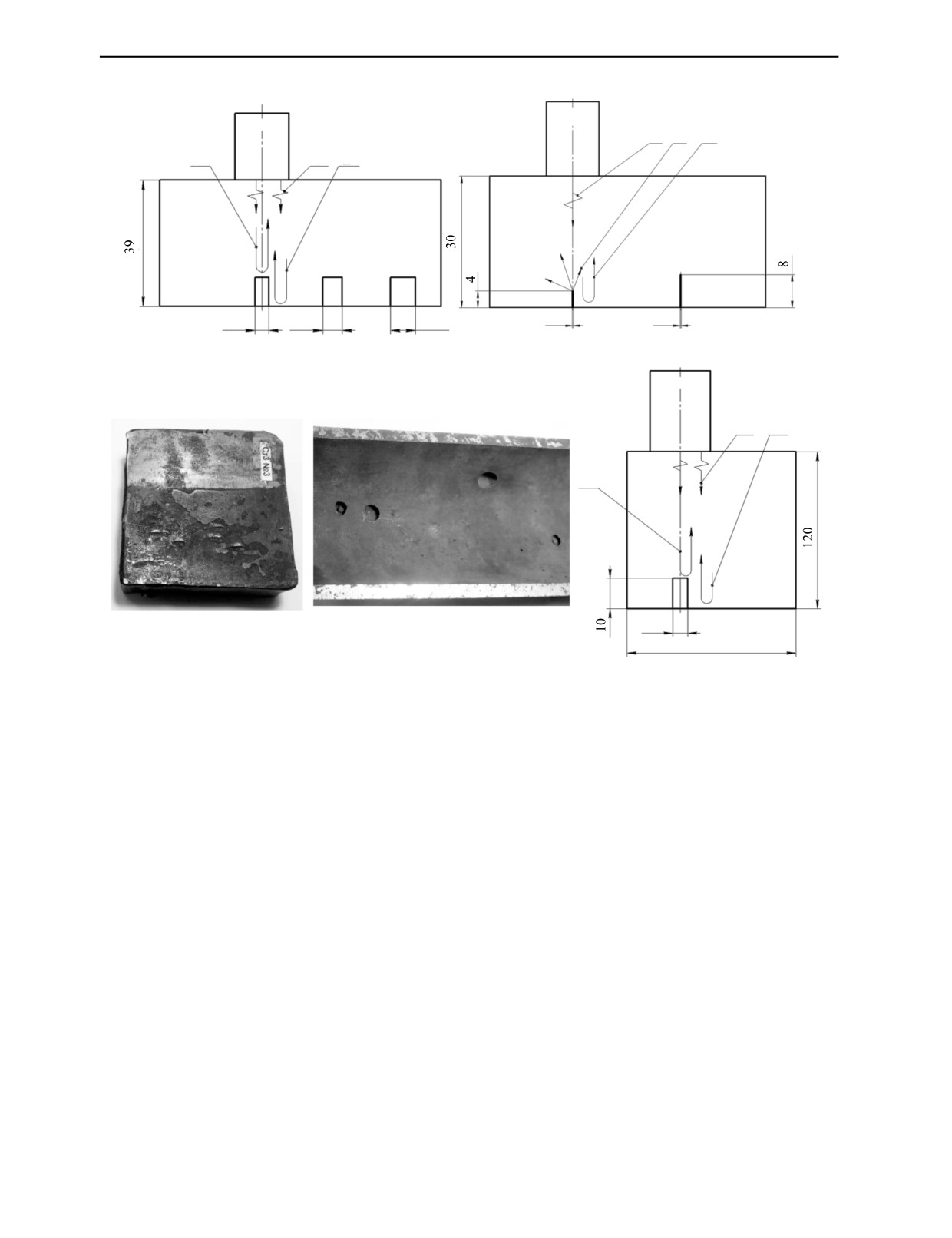

Типичное представление временных разверток (поз. 1) и полученные для них спектры (поз. 2)

на выделенной части экрана ЭМА-дефектоскопа показаны на рис. 2.

а

б

1

1

2

2

Рис. 2. Представление типичных временных разверток (реализаций) с донными сигналами (а) на бездефектном участке

образца по рис. 1а и на участке с плоскодонным отражателем диаметром 3 мм (б). В правой информационной колонке

экрана дефектоскопа приведены данные, при которых выполнялся контроль: 2,5 МГц — заданная частота зондирующих

импульсов; 2,57 МГц — центральная частота фильтра дефектоскопа;

4

— условный уровень отсечки шума;

0 — временная регулировка усиления, отключена; 30 дБ — коэффициент усиления принимающего устройства

дефектоскопа; 7 — количество периодов заполнения пакетного зондирующего импульса.

На панели 1 рис. 2а приведена реализация с тремя донными импульсами, для которых вычис-

лялся спектр, показанный в иконке 2. При исследованиях установлено, что использование количе-

ства донных импульсов от 1 до 3 не приводит к локальным искажениям огибающих спектра. При

вычислении спектра для дефектного участка (рис. 2б) использованы совместно донные импульсы

и импульсы, отраженные от модели дефекта.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ АНАЛИЗ

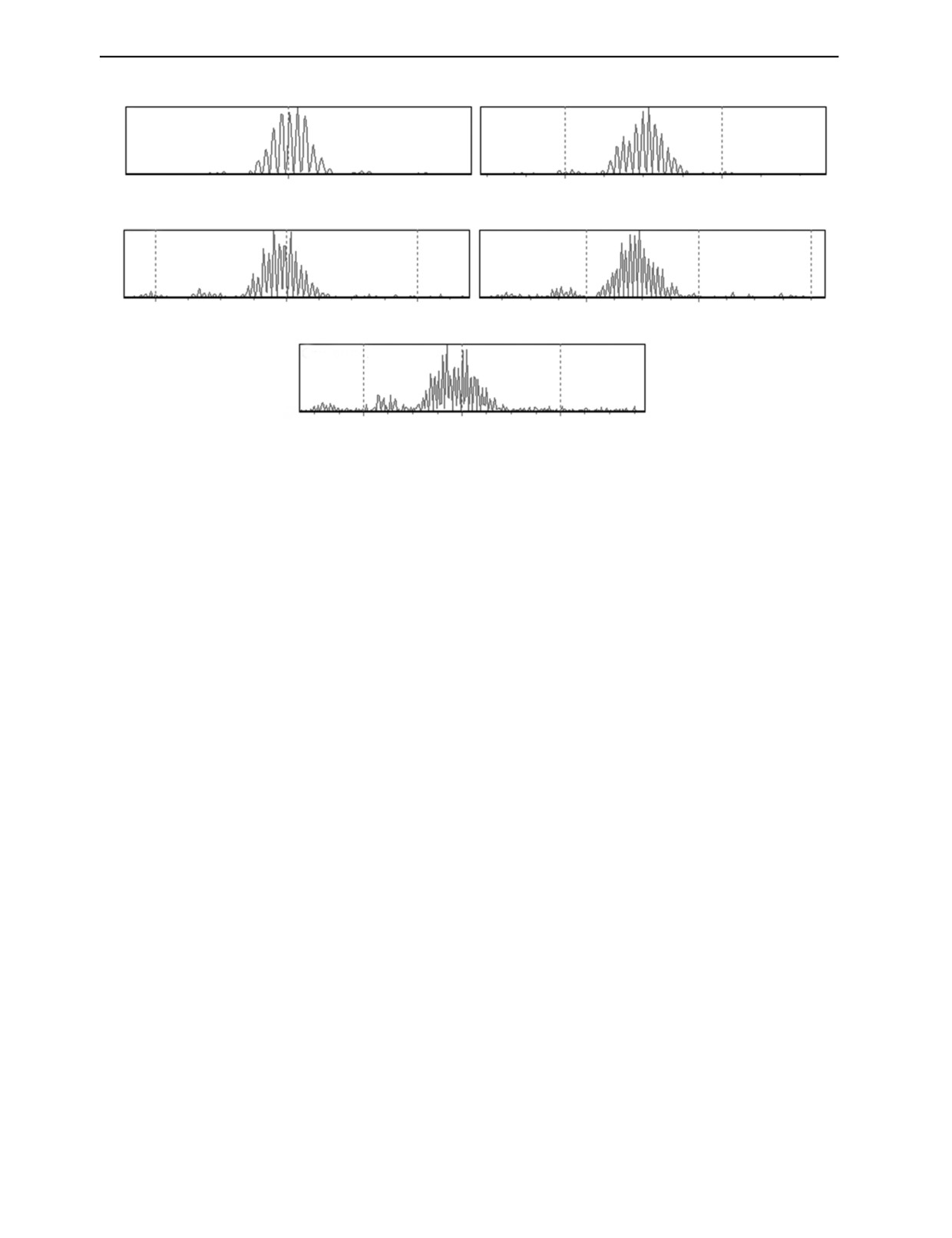

На первом этапе на бездефектных участках образца по рис. 1а было исследовано влияние ча-

стоты заполнения пакетного импульса в диапазоне 2—4 МГц, наиболее часто используемого при

дефектоскопии, на огибающую спектра в рамках полосы пропускания ЭМАП и усилителя приня-

того сигнала (рис. 3). Центральная полоса пропускания преобразователя составляла 2,3 МГц. Из

данных, приведенных на рис. 3, можно сделать вывод, что огибающие имеют колоколообразную

форму без локальных искажений при отклонении частоты зондирующих импульсов от централь-

ной полосы не более, чем на 0,3—0,5 МГц. При превышении частоты заполнения импульсов УЗК

от значения центральной частоты ЭМАП на 0,5—1 МГц формируются незначительные локальные

неоднородности огибающей. Следовательно, настройку частоты зондирующих импульсов целе-

сообразно устанавливать равной центральной частоте, хотя для исследованного диапазона это не

критично. Если применяется резонансные ЭМАП, то необходимо устанавливать частоту зондиро-

вания этой величины.

Известно [18], что изменение зазора между ЭМАП и поверхностью металла может приводить

к изменению центральной частоты и полосы пропускания преобразователя. Такое влияние мини-

мальное при ручном контроле, но может повлиять на результаты дефектоскопии автоматическими

Дефектоскопия

№ 1

2020

18

Г.М. Сучков, Р.П. Мигущенко, О.Ю. Кропачек и др.

а

б

Отн. ампл.

Отн. ампл.

2

МГц

2

3

МГц

в

г

Отн. ампл.

Отн. ампл.

МГц

3

4

2

3

4

МГц

д

Отн. ампл.

3

4

5

МГц

Рис. 3. Влияние изменения частоты заполнения зондирующего пакетного импульса на огибающую его спектра при

длительности импульса 7 периодов частоты заполнения на бездефектном участке образца из стали 09Г2С для частот

заполнения:

а — 2 МГц; б — 2,5 МГц; в — 3 МГц; г — 3,5 МГц; д — 4 МГц.

установками. Влияние этого фактора необходимо исключать путем автоматической коррекции ча-

стоты заполнения зондирующего импульса в пределах, установленных нормативно-технической

документацией на контроль.

Для исключения влияния полосы пропускания усилителя дефектоскопа на огибающие спек-

тров, она была расширена по сравнению с полосой пропускания ЭМАП на ±1 МГц, сохранив от-

ношение величины амплитуд принятых сигналов и шума (см. рис. 2, позиция 1).

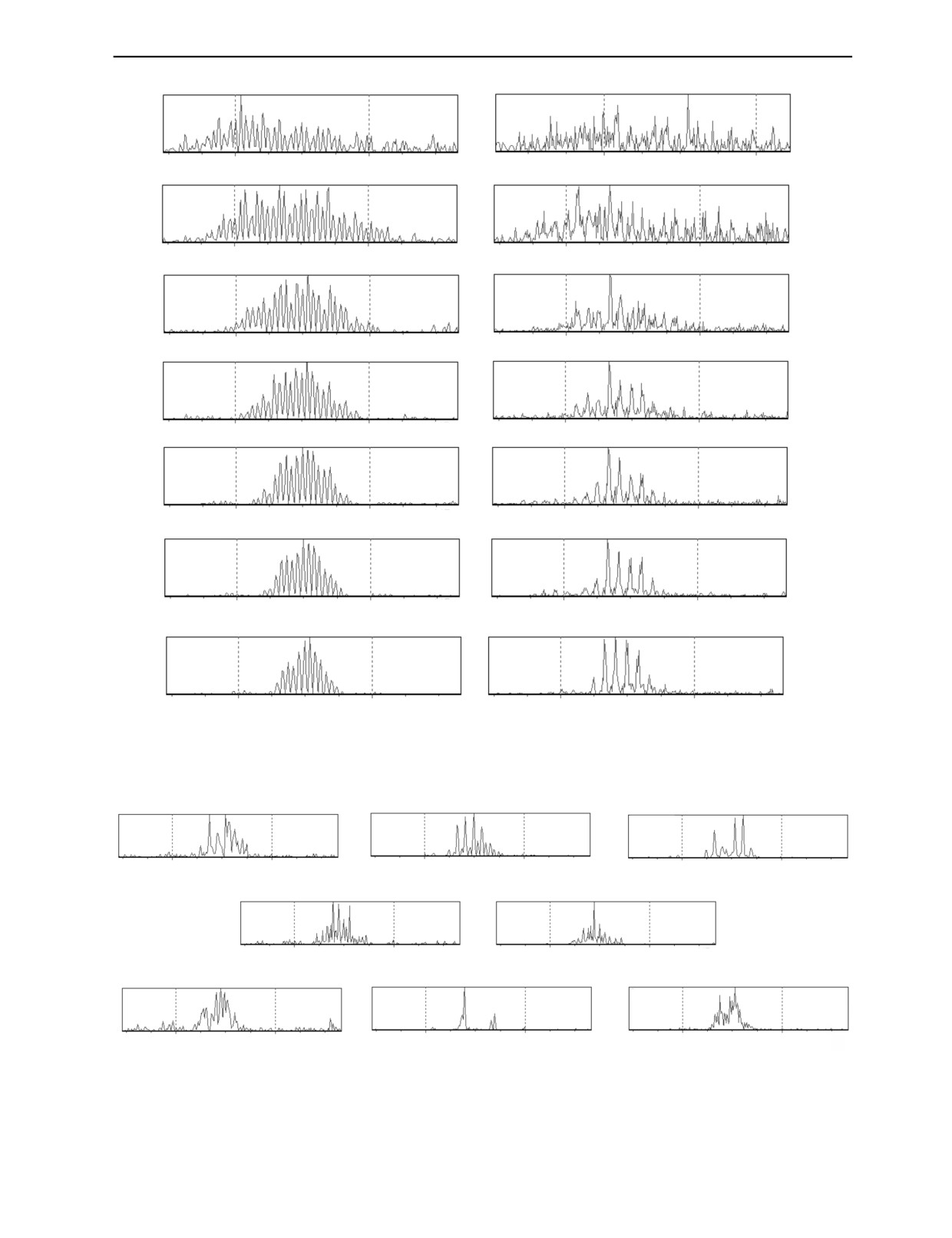

Исследование влияния длительности зондирующего ультразвукового импульса в интервале 1—7

периодов частоты заполнения, установленной 2,5 МГц, на огибающие их спектров, проведено на без-

дефектном и дефектном участках образца по рис. 1а. Результаты исследований приведены на рис. 4.

В левой колонке приведены данные для бездефектного участка образца, а в правой — для участка

образца с моделью плоскодонного дефекта диаметром 3 мм. Анализ приведенных данных для безде-

фектного участка показывает, что при увеличении количества периодов частоты заполнения в пакет-

ном импульсе огибающие спектра принимают колоколообразную форму, а их спектры сужаются. В

то же время на дефектном участке получены огибающие спектров с резкими локальными неоднород-

ностями формы. При малых длительностях зондирующего сигнала 1—3 периода частоты заполнения

заметных отличий спектров на дефектном и бездефектном участках не установлено. Из приведенных

данных следует целесообразность использования для проведения контроля длительность зондирую-

щего импульса 6—7 периодов и определения наличия дефектов в ОК по признаку появления резких

существенных локальных неоднородностей огибающей спектра принятой реализации.

Проверка работоспособности предложенного способа контроля осуществлена на образцах

(см. рис. 1) из разных материалов и с дефектами различного вида. Частота зондирующих импульсов

в соответствии с результатами исследований устанавливалась равной 2,5 МГц при длительности 7

периодов частоты заполнения. Полученные при экспериментальных исследованиях реализации от

дефектных участков по рис.1а, д содержали эхосигналы, отраженные от моделей дефектов, на рис.

1б, в нет сигналов, отраженных от дефектов, а на рис. 1г есть смесь амплитуд, наложенных друг на

друга донных и эхосигналов. Результаты исследований приведены на рис. 5.

Анализ результатов экспериментальных исследований, приведенных на рис. 5, показывает, что

искажения формы огибающих реализаций полученных на дефектных участках образцов для всех

исследованных видов дефектов и материалов существенны и носят случайный характер. Следова-

тельно, форма огибающих спектров, принятых из ОК реализаций, может эффективно использована

как новый признак наличия дефекта.

Важным преимуществом применения признака дефектности в виде искажения формы огибаю-

щей спектра реализаций при дефектоскопии изделий является его эффективность как при наличии

Дефектоскопия

№ 1

2020

Бесконтактный спектральный экспресс-способ обнаружения коррозионных повреждений...

19

а

б

Отн. ампл.

Отн. ампл.

1 имп.

2

3

МГц

2

3 МГц

Отн. ампл.

Отн. ампл.

2 имп.

2

3

МГц

2

3

МГц

Отн. ампл.

Отн. ампл.

3 имп.

2

3

МГц

2

3

МГц

Отн. ампл.

Отн. ампл.

4 имп.

2

3

МГц

2

3

МГц

Отн. ампл.

Отн. ампл.

5 имп.

2

3

МГц

2

3

МГц

Отн. ампл.

Отн. ампл.

6 имп.

2

3

МГц

2

3

МГц

Отн. ампл.

Отн. ампл.

7 имп.

2

3

МГц

2

3

МГц

Рис. 4. Спектры реализаций, полученные на бездефектном (а) и на дефектном (б) участках образца по рис. 1а, при изме-

нении длительности зондирующих ультразвуковых импульсов в диапазоне 1—7 периодов частоты заполнения пакетно-

го сигнала. Диаметр плоскодонной модели дефекта 3 мм.

а

б

в

Отн. ампл.

Отн. ампл.

Отн. ампл.

МГц

2

3

МГц

МГц

2

3

2

3

г

д

Отн. ампл.

Отн. ампл.

2

3

МГц

2

3

МГц

е

ж

з

Отн. ампл.

Отн. ампл.

Отн. ампл.

2

3

МГц

2

3

МГц

2

3

МГц

Рис. 5. Огибающие спектров, полученные на участках образцов с дефектами:

а — с плоскодонным отражателем диаметром 3 мм (см. рис. 1а); б — с плоскодонным отражателем диаметром 5 мм (см. рис. 1а);

в — с плоскодонным отражателем диаметром 8 мм (см. рис. 1а); г — с трещиной на донной поверхности глубиной 4 мм (см. рис. 1б);

д — с трещиной на донной поверхности глубиной 8 мм (см. рис. 1б); е — с забоинами на донной поверхности (см. рис. 1в);

ж — на трубном образце с кавернами (см. рис. 1г); з — на образце из алюминия с моделью плоскодонного отражателя диаметром 3 мм

(см. рис. 1д).

Дефектоскопия

№ 1

2020

20

Г.М. Сучков, Р.П. Мигущенко, О.Ю. Кропачек и др.

эхосигналов от дефектов, так и при их отсутствии. Этот факт важен при обнаружении коррозион-

ных и других повреждений на донных поверхностях ОК, когда эхосигналы от дефекта и донные

сигналы не разделяются.

В настоящее время разрабатывается специальное программное обеспечение, которое позволит

с заданной вероятностью идентифицировать наличие дефектного участка в контролируемом изде-

лии по искажению формы огибающей спектра реализаций, принятых из ОК.

Поскольку характер и размеры дефектов в предложенном способе контроля не определяются,

то его можно использовать для экспресс-диагностики качества ОК.

Экспериментальные исследования выявляемости дефектов, имеющих случайные геометриче-

ские характеристики, подтвердили эффективность предложенного способа (см. рис. 5).

ВЫВОДЫ

1. Предложено при дефектоскопии металлоизделий в качестве нового признака дефектности

ОК использовать форму огибающей спектра совокупности импульсов УЗК, принятых прямыми

полосовыми ЭМА-преобразователями.

2. Разработан новый способ ультразвукового контроля металлоизделий с эквидистантными или

плоскопараллельными поверхностями (трубы, листы, оболочки и др.) прямыми полосовыми ЭМА-

преобразователями. Его суть заключается в следующем. В контрольном образце без дефектов воз-

буждают и принимают ультразвуковые пакетные линейно поляризованные импульсы с заданной

частотой и длительностью. Принятые из изделия реализации с донными импульсами обрабатыва-

ют до получения спектра и фиксируют форму его огибающей. Выполняют сканирование изделия

с фиксацией формы огибающей спектра принятых реализаций. Сравнивают формы огибающих

спектров контрольного образца и сканируемого участка контролируемого ОК. При отличии формы

огибающей спектра реализации контролируемого участка изделия от формы огибающей спектра

контрольного образца на величину, установленную нормативно-технической документацией, ОК

считается условно дефектным. Окончательное решение о качестве металлоизделия принимается

традиционным методом.

3. Экспериментальными исследованиями установлено, что для эффективного применения раз-

работанного способа при обнаружении коррозионных повреждений необходимо применять пря-

мые полосовые ЭМАП, которые должны питаться пакетными импульсами тока с частотой, близкой

его центральной полосе пропускания в режиме возбуждения и приема и длительностью импульса

6—7 периодов частоты заполнения.

4. Экспериментально доказана возможность обнаружения моделей дефектов в виде плоскодон-

ных отражателей, трещин на донной поверхности, забоин в металлоизделиях из сталей 09Г2С, Сталь

45 и Ст3, а также в алюминиевых ОК как при наличии эхосигналов от дефектов, так и при их отсут-

ствии.

СПИСОК ЛИТЕРАТУРЫ

1. Ермолов И.Н., Ланге Ю.В. Неразрушающий контроль / Справочник. В 7 т. Под общ. ред. В.В. Клю-

ева. Т. 3. Ультразвуковой контроль. М.: Изд-во «Машиностроение», 2004. 864 с.

2. Бобров В.Т., Самокрутов А.А., Шевалдыкин В.Г. Состояние и тенденции развития акустических

(ультразвуковых) методов, средств и технологий неразрушающего контроля и технической диагностики

// Территория NDT. 2014. № 2. С. 24—27.

3. Судакова К.В., Казюкевич И.Л. О повышении эффективности контроля качества металлургиче-

ской продукции // В мире неразрушающего контроля. 2004. № 3. С. 8—10.

4. Семеренко А.В. Применение ЭМАП для контроля коррозии и эрозии паронагревателей котельных

установок // Территория NDT. 2014. № 1. С. 42—43.

5. Сайт компании Nordinkraft [электорнный ресурс]. Режим доступа: www.nordinkraft.de (Дата об-

ращения: 23.08.2019).

6. Ермолов И.Н. Достижения в теоретических вопросах ультразвуковой дефектоскопии, задачи и

перспективы // Дефектоскопия. 2004. № 10. С. 13—48.

7. Сазонов Ю.И. Электромагнитно-акустические эффекты в конденсированных средах и физиче-

ские методы их использования / XXVII сессия Российского акустического общества, посв. памяти уче-

ных-акустиков ФГУП «Крыловский государственный научный центр» А.В. Смолякова и В.И. Попкова.

С.-Петербург. 16—18 апреля 2014. 17 с.

8. Мужицкий, В.Ф., Комаров В.А. Двойное ЭМАП при электродинамическом механизме преобразо-

вания в нормальном поляризующем поле // Дефектоскопия. 2009. № 2. С. 67—77.

9. Муравьева О.В., Мышкин А.В. Моделирование акустических полей синфазных электромагнитно-

Дефектоскопия

№ 1

2020

Бесконтактный спектральный экспресс-способ обнаружения коррозионных повреждений...

21

акустических преобразователей // Дефектоскопия. 2013. № 12. С. 69—76.

10. Петрищев О.Н., Сучков Г.М., Плеснецов С.Ю. Теория и практика электромагнитно-акустическо-

го контроля. Часть 1. Теоретические основы расчета и проектирования электроакустических преобразо-

вателей электромагнитного типа (монография). Харків: Видавництво «Оберіг», 2019. 556 с.

11. Плеснецов С.Ю., Петрищев О.Н., Мигущенко Р.П., Сучков Г.М. Моделирование процес-

са электромагнитно-акустического преобразования при возбуждении крутильных волн // Технічна

електродинаміка. 2017. № 3. С. 79—88.

12. Zhichao Cai, Suzhen Liu, Chuang Zhang, Oingxin Yang. Microscopic Mechanism and Experiment

Research of Electromagnetically Induced Acoustic Emission // IEEE Transactions on Magnetics. November

2015. V. 51. No. 11. Code 9401804. 4pgs.

13. Shen Wang, Songling Huang, Yu Zhang, Wei Zhao. Multiphysics Modeling of a Lorentz Force-Based

Meander Coil Electromagnetic Acoustic Transducer via Steady-State and Transient Analyses // IEEE Sensors

Journal, 2016. V. 16. No. 17. P. 6641—6651. DOI: 10.1109/JSEN.2016.2587620

14. Yong Li, Yi-li Li, Zhen-mao Chen. A fast analytical model of Electromagnetic Acoustic Transducers

for evaluation of flat non-magnetic conductors // 2014 IEEE Far East Forum on Nondestructive Evaluation/

Testing. IEEE Conference Publications. P. 237 - 241. DOI: 10.1109/FENDT.2014.6928271

15. Даниленко Е., Орловський А., Татуревич А. та інші. Класифікація і каталог дефектів і пошкод-

жень елементів стрілочних переводів та рейок залізниць України. Дніпропетровськ, 2000. 81 с.

16. Willems H., Jaskolla B., Sickinger T., Barbian A.A., Niese F. Расширенные возможности для про-

верки коррозии газопроводов с использованием технологии EMAT [электронный ресурс] / 10-я Евро-

пейская конференция по неразрушающему контролю. Москва, 2010. Режим доступа: http://www.ndt.net/

article/ecndt2010/reports/1_11_16.pdf

17. Цапенко В.К., Куц Ю.В. Основи ультразвукового неруйнівного контролю: Підручник. Київ: Изд-

во НТУУ «КПИ», 2010. 448 с.

18. Сучков Г.М. Развитие теории и практики создания приборов для электромагнитно-акустического

контроля металлоизделий (докт. дис.). Харьков: НТУ «ХПИ», 2005. 521 с.

19. Муравьева О.В., Кокорина E.H., Стерхов В.Д., Малютин Д.В. Моделирование систем подмаг-

ничивания электромагнитно-акустических преобразователей объемных волн для контроля пруткового

проката / Приборостроение в XXI веке — 2011. Интеграция науки, образования и производства. Сб.

материалов VII Всероссийской научно-технической конференции с международным участием. Ижевск:

Изд-во ИжГТУ, 2012. С. 198—202.

20. Салам Буссі ЕП. Мішел Кассаблі. Ультразвуковий перетворювач для безконтактного контро-

лю виробів з феромагнітних матеріалів / Матеріали 1 Міжнародної науково-практичної інтернет-

конференції «Інтеграція освіти, науки та бізнесу в сучасному середовищі: літні диспути». 2019. 1-2

серпня. С. 620—624.

21. Plesnetsov S.Yu., Petrishchev O.N., Mygushchenko R.P., Suchkov G.M., Sotnik S.V., Kropa-

chek O.Yu. Powerful sources of pulse high-frequency electromechanical transducers for measurement, testing

and diagnostics // Електротехніка і Електромеханіка. 2018. № 2. С. 31—35.

22. McNamara J., Lanza di Scalea F. Improvements in Noncontact Ultrasonic Testing of Rails by the

Discrete Wavelet Transform // Materials Evaluation. 2004. No. 62 (3). P. 365—372.

23. Вісков О.В. Підвищення вірогідності та інформативності акустичного контролю трубних виробів

(автореф. дис. к.т.н.). Івано-Франківськ: Івано-Франківський національний технічний університет наф-

ти і газу, 2003. 20 с.

24. Сучков Г.М. Исследование особенностей распространения упругих волн, возбуждаемых ЭМА

способом // Контроль. Диагностика. 2001. № 12. С. 36—39.

25. Бобров В. Т., Шевалдыкин В. Г. Многократные ультразвуковые эхо-сигналы в пластине: анализ и

применение [Текст] // В мире неразрушающего контроля. 2016. Т. 19. № 1. С. 36—41.

26. Бобров В. Т., Шевалдыкин В. Г. Многократные ультразвуковые эхо-сигналы в пластине: анализ и

применение [Текст] // Технология машиностроения. 2017. № 5. С. 50—54.

27. Баскаков С.И. Радиотехнические цепи и сигналы. М.: Высшая школа, 2000. 463 с.

28. Чумичев А.М. Техника и технология неразрушающих методов контроля деталей горных машин

и оборудования / Уч. пособ. М.: Изд-во МГГУ, 2003. 379 с.

29. Сучков Г.М., Хомяк Ю.В. Повышение возможностей вихретокового контроля поверхности не-

прерывно литых слябов из ферромагнитных сталей // Дефектоскопия. 2013. № 1. С. 78—83.

30. Мигущенко Р.П., Сучков Г.М., Петрищев О.Н., Десятниченко А.В. Теория и практика электро-

магнитно-акустического контроля. Часть 5. Особенности конструирования и практического примене-

ния ЭМА устройств ультразвукового контроля металлоизделий / Монография. Харків: ТОВ «Планета-

принт», 2016. 230 с.

31. Мигущенко Р.П., Сучков Г.М., Радев Х.К. и др. Электромагнитно-акустический преобразователь

для ультразвуковой толщинометрии ферромагнитных металлоизделий без удаления диэлектрического

покрытия // Технічна електродинаміка. 2016. № 2. С. 78—82.

Дефектоскопия

№ 1

2020