УДК 620.179.14

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ИЗМЕРЕНИЯ РАЗМЕРОВ ТРЕЩИН

СИЛИКАТНО-ЭМАЛЕВОГО ПОКРЫТИЯ ТРУБЫ

© 2020 г. Я.М. Гаджиев 1,*, Э.Н. Ибрагимова2,**

1Азербайджанский государственный университет нефти и промышленности,

Аз 5000, Сумгаит, ул. Азизбекова, 2-ой квартал, 2/33

2Азербайджанский государственный университет нефти и промышленности, Aз.1119, Баку, ул.

Нахичеванского, 20

E-mail: * yasharm@gmail.com;**elladai@inbox.ru

Поступила в редакцию 20.06.2019; после доработки 30.07.2019

Принята к публикации 16.08.2019

Проведено экспериментальное исследование нахождения геометрических форм и размеров макро- и микротрещин

на внутренней окружности силикатно-эмалевого покрытия трубы. Разработана схема программно-управляемой установ-

ки по измерению токов утечки через макро- и микротрещины в покрытии трубы. При помощи созданной дефектоскопи-

ческой установки проведено исследование распределения плотности дефектов трубы вдоль силикатно-эмалевого покры-

тия и построения графической зависимости параметров этих дефектов от координат их локализации. В теоретической

части была выведена зависимость токов утечки от длины и глубины залегания микротрещин вдоль силикатно-эмалевого

покрытия трубы. Установка позволяет получить наиболее полную картину о распределении плотности трещин вдоль

внутренней поверхности исследуемого объекта.

Ключевые слова: дефектоскопическая установка, схема управления, измерение токов утечки, геометрические раз-

меры трещин, электрическое сопротивление трещин.

DOI: 10.31857/S0130308220010078

ВВЕДЕНИЕ

Многолетние экспериментальные исследования показывают, что силикатно-эмалевые покры-

тия трубы в условиях повышенных температур эксплуатации, давлений и высокоминерализован-

ной среды можно успешно применять в нефтяной, химической, энергетической и др. отраслях

промышленности [1,2].

В процессе нанесения покрытия на внутреннюю поверхность трубы по различным причинам

возможны нарушения сплошности целостности слоя покрытий. Нарушение сплошности хотя бы в

одном месте приводит к выходу из строя всей системы трубопроводов, то есть способствуют дис-

кредитации идеи защиты труб от агрессивной среды с помощью силикатно-эмалевого покрытия

(ЭСП).

Причинами таких нарушений может быть как наличие дефекта в исходных материалах покры-

тий, так и появление трещин на поверхности силикатно-эмалевых покрытий трубы.

Следует отметить, что положительный опыт, накопленный в производстве нефтехимических

труб с ЭСП в различных регионах России и Каспийского моря, вызвал большой интерес как рос-

сийских, так и зарубежных специалистов к исследованиям процесса образования макро- и микро-

трещин на внутренней поверхности покрытий для различных размеров стандартных труб. Поэтому

нанесение ЭСП на внутреннюю поверхность трубы требует детального исследования причин

появления трещин и измерения размеров макро- и микротрещин в покрытиях вдоль всей поверх-

ности ЭСП труб, для процесса нанесения ЭСП на внутреннюю поверхность трубы необходимо

тщательное изучение природы возникновения макро- и микротрещин покрытий, а также измере-

ние их размеров по всей внутренней поверхности стандартных труб с длинами 3—12 м [1, 2].

Более трудным, но важным практически является определение координат локализации и гео-

метрических размеров трещин в ЭСП труб.

В связи с этим разработана дефектоскопическая установка для исследования трещин на внутрен-

ней поверхности ЭСП трубы. Идея основана на измерении параметров коронного электрического раз-

ряда (КЭР) вдоль внутренней поверхности трубы, покрытой силикатно-эмалевым защитным слоем.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЯ

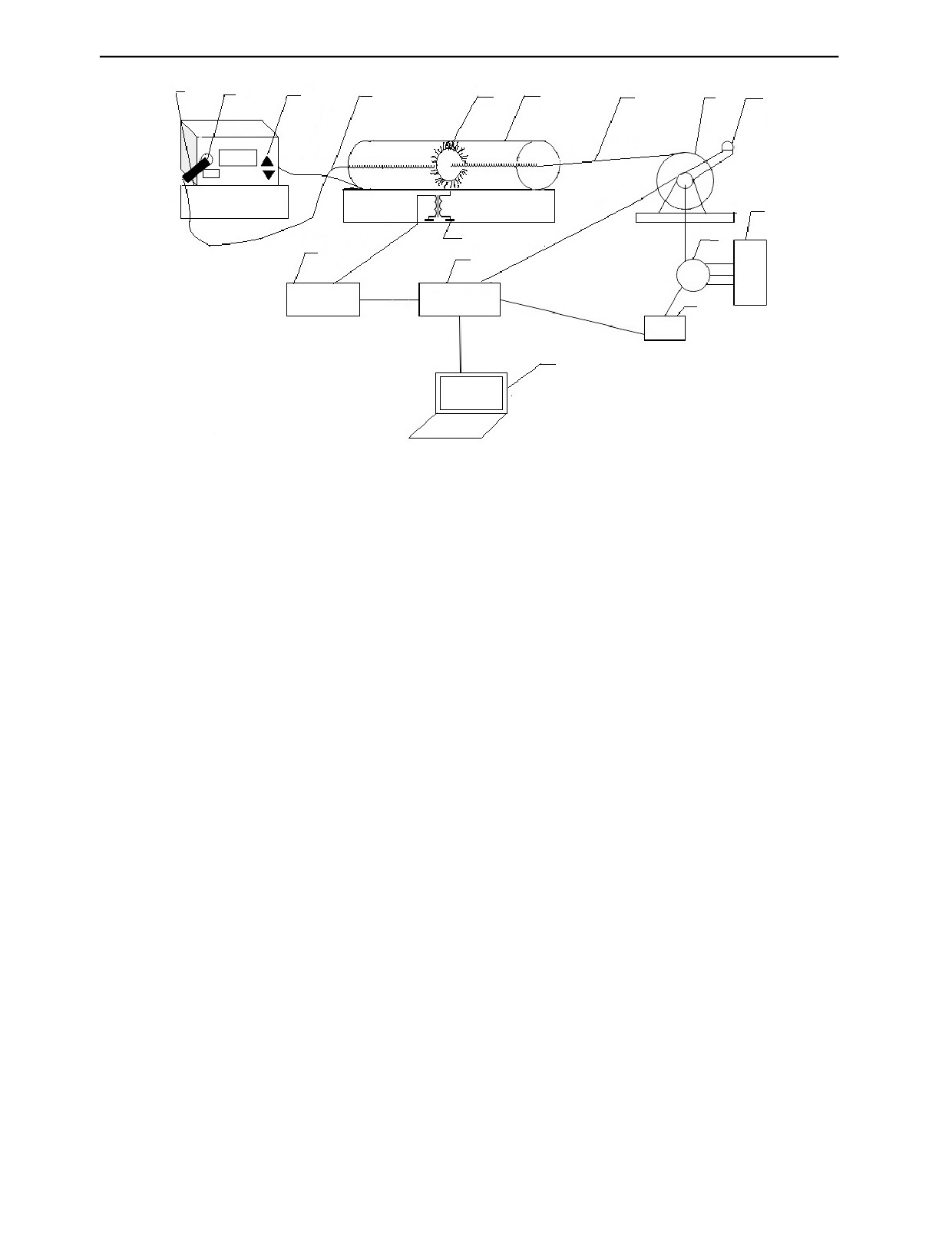

Технологическая схема экспериментальной измерительной установки приведена на рис. 1, в

которой отражены основные узлы и ключевые компоненты установки. Функции и предназначения

62

Я.М. Гаджиев, Э.Н. Ибрагимова

1

2

3

4

5

6

8

9

10

11

7

12

14

15

М

МК

ДН

13

«Arduino»

FC-03

17

Рис. 1. Технологическая схема экспериментальной измерительной установки:

1 — регулируемый высоковольтный ВТ-1; 2 — кабели подачи высоковольтного испытательного напряжения; 3 — регулятор

высоковольтного напряжения; 4 — соединительный высоковольтный кабель; 5 — тестирующий зонд типа “ерш”; 6 — исследуемая

труба с внутренним силикатным покрытием; 7 — преобразовательный трансформатор для регистрации утечки и преобразования их в

измеряемое напряжение; 8 — шнур тянущий тестирующий зонд типа “ерш”; 9 — вращающий барабан; 10 — потенциометрический

измеритель вращения; 11 — регулятор вращения мотора; 12 — электромотор 12-АО-2; 13 — двигатель-измеритель частоты вращения

мотора; 14 — датчик напряжения; 15 — микроконтроллер «Arduino»; 17 — компьютер, управляющий режимами эксперимента.

этих узлов являются принципиально достаточными для воссоздания полной картины процесса

проведения экспериментов по исследованию токов утечки через внутреннее силикатно-эмалевое

покрытие трубы.

Объектом исследования является промышленная труба (6) с нанесенным внутренним слоем

ЭСП. Испытательное напряжение (≤ 40 кВ) подается на “ерш”-образный (5) испытательный зонд,

который при помощи прикрепленного тянущего шнура (8) перемещается вдоль внутренней

поверхности трубы и тем самым последовательно сканирует изнутри трубу высоким напряже-

нием (4).

Токи утечки снимаются измерительным трансформатором (7) и преобразуются в напряжение,

измеряемое при помощи контроллера «Аrduino» (15).

Контроллер (15) также принимает и обрабатывает сигналы, соответствующие координате

нахождения зонда (5) в трубе (6).

Как видно из рисунка, схема управления и измерения дефектоскопической установки функци-

онально состоит из трех частей, разработанных для выполнения следующих операций при про-

ведении экспериментов по определению локализации трещин во внутренних силикатно-эмалевых

покрытиях металлических труб:

а) измерение токов утечки от «ерша» (6) через трещины в силикатно-эмалевом покрытии и

далее через измерительный трансформатор (1) и датчик (14) для измерения напряжения;

б) измерение длины части шнура с «ершом» (8), находящимся внутри испытательной трубы,

для определения координаты положения «ерша» в трубе;

в) измерение скорости вращения асинхронного двигателя (12) и сравнение его с заданной вели-

чиной;

г) управление скоростью перемещения «ерша» за счет замедления или же ускорения скорости

вращения асинхронного двигателя, тянущего шнур, который прикреплен к «ершу» через барабан (9).

Измерительные функции управления на установке дефектоскопа реализуются на базе микро-

контроллера «Arduino» (15) со специальным программным обеспечением, разработанным для

вышеуказанных конкретных измерений и функций управления. Функции управления и измерения

выполнены в следующем порядке.

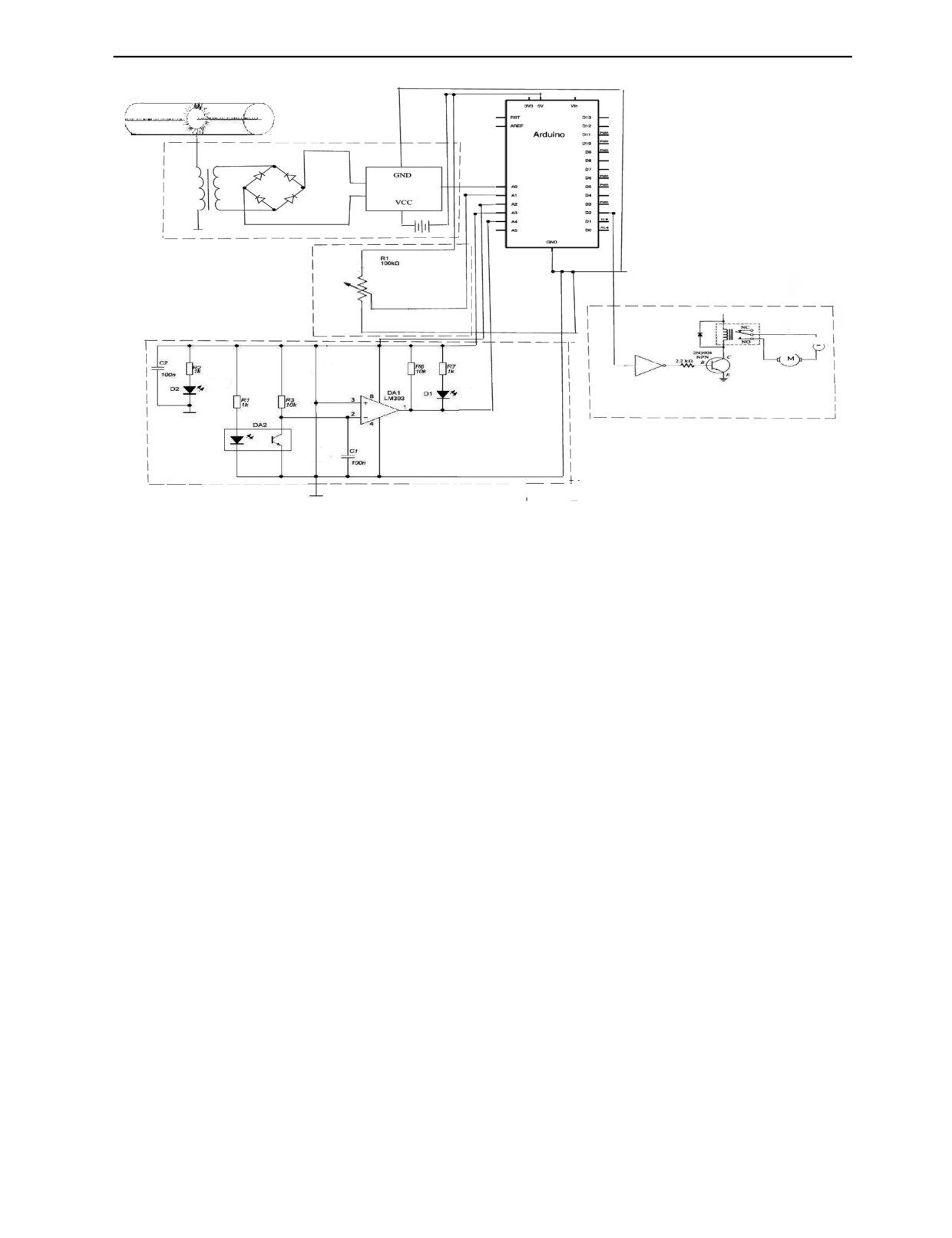

Измерение токов утечки через силикатно-эмалевое покрытие (рис. 2 а), представлена принципи-

альная электрическая схема измерительной части дефектоскопической установки для определения

геометрических размеров трещин в покрытиях труб и для исследования природы их образования.

Дефектоскопия

№ 1

2020

Экспериментальное исследование измерения размеров трещин...

63

а

ДН

ИТ

б

ПДШ

г

в

КМП

ТТР

ТОП

Рис. 2. Принципиальная схема управления и измерения на дефектоскопической установке, созданной на основе

микроконтроллера «Arduino»:

а — измерение токов утечки через силикатно-эмалевое покрытие; б — определение текущей координаты локализации «ерша» в трубе;

в — измерение скорости вращения асинхронного двигателя; г — управление (подключением/отключением трехфазным двигателем)

напряжением, подаваемым на все три обмотки статора двигателя; ПДШ — потенциометр; ДН — датчик напряжения; ИТ —

измерительный трансформатор; ТТР — транзисторная оптопара; КМП — компаратор.

Как видно из измерительной схемы, приведенной на риc. 2 (а — выделено штриховой линией),

токи утечки от «ерша», проникающие через трещины в силикатно-эмалевом покрытии, проходят через

первичную обмотку трансформатора (ИТ), со вторичной обмотки которого трансформированное

напряжение подается на диодный выпрямитель и далее поступает на датчик напряжения (ДН) [3, 6].

Датчик напряжения (ДН) является масштабируемым согласователем измеряемого тока утечки

с разрешаемой величиной входного напряжения микроконтроллера «Arduino».

Сигнал с датчика напряжения (ДН) подается на Ao и GND-аналоговые входы «Arduino».

Последний с помощью разработанной программы калибрует и вычисляет параметры тока

утечки и заносит текущие значения в память «Arduino», а также дублирует эти данные в PC.

Определение текущей координаты локализации «ерша» в трубе (см. рис. 2б) происходит за счет

измерения величины сопротивления потенциометра (ПДШ), бегунок которого механически соеди-

нен с вращающимся блоком (барабаном). Шнур, к которому подсоединен «ерш», через блок при-

вязывается к ротору двигателя, который вытягивает шнур из измеряемой трубы. Таким образом,

измеряемое сопротивление потенциометра будет линейно пропорционально длине части шнура с

«ершом», находящимся в внутри испытательные трубы. Это помогает привязать измеряемые дан-

ные по токам утечки к текущим координатам положения ерша в трубе. С выходов VCC и GND

калиброванное напряжение +5 В подается на потенциометр ПДШ, а напряжение с его бегунка

подключается к аналоговому входу (А1) «Arduino». Программным путем выстраивается зависи-

мость между величиной выходного сопротивления ПДШ от координаты «ерша» в трубе.

Далее эти данные были использованы для построения искомой зависимости тока утечки от

положения «ерша» в трубе [4, 5].

Измерение скорости вращения асинхронного двигателя (см. рис. 2 в) производится при помощи

транзисторной оптопары (ТОП) (DA2), закрепленной перпендикулярно ротору электродвигателя и

считывающей число его вращений. Сигналы с ТОП поступают на инверсный (-) вход компаратора

(КМП), собранного на основе операционного усилителя. На другой вход компаратора подается

опорное напряжение с аналогового выхода (А2) «Arduino». Опорное напряжение определяется про-

граммном путем от «Arduino» и тем самым задает величину напряжения соответствующего желае-

мой скорости вращения двигателя. Итоговый сигнал корпорации с КМП подается на аналоговый

вход (А3) «Arduino» и после программной обработки поступает на аналоговый выход (А4) [3, 6].

Дефектоскопия

№ 1

2020

64

Я.М. Гаджиев, Э.Н. Ибрагимова

Далее этот сигнал поступает в схему управления вращением асинхронного электродвигателя.

В представленной схеме трехфазный двигатель управляется подключением/отключением фаз-

ных (~380 В) напряжений, подаваемых на все три обмотки статора двигателя (см. рис. 2г). Подача

напряжений осуществляется через трехфазное реле (ТТР), управляемое сигналом, поступающим

от цифрового выхода (D2) через инвертор и NPN-транзистор.

Таким образом, сигнал отключения электродвигателя, поступающего от «Arduino» на реле,

происходит в двух случаях: если достигается желаемая скорость вращения двигателя или в случае,

когда «ерш» достигает конца исследуемой трубы [4, 6].

Сигналы с «Arduino» путем включения/отключения добиваются замедления или же ускорения

скорости вращения асинхронного двигателя, тянущего через барабан шнур, который прикреплен

к «ершу».

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ И ИХ ОБСУЖДЕНИЕ

Электроискровой дефектоскоп данной установки позволяет произвести измерения электриче-

ского сопротивления трещин покрытия, выявляемых при прохождении зонда с высоковольтным

напряжением вдоль внутренней поверхности трубы. Эти измерения определяют геометрические

размеры обнаруженных трещин на внутренней поверхности трубы согласно известной формуле

[1, 2] в следующей последовательности. Зная значение электрического сопротивления трещин, по

этой формуле можно вычислить геометрические размеры трещин:

l

r=ρ

,

(1)

S

где r — электрическое сопротивление в зоне трещины, определяемое по экспериментальным изме-

рениям; ρ — удельное сопротивление трещин покрытия трубы, принимается по максимальному

значению ρ =10 Ом∙мм [2]; l — длина трещин вдоль внутренней окружности покрытия трубы;

S — площадь поперечного сечения трещин, которая вычисляется следующим образом:

S = bδ,

(2)

где b — ширина трещин, максимальное значение которого b = 1,0 мм [1, 2]; δ — толщина покрытия

трубы.

По известному закону Ома с учетом толщины покрытия имеем

Uδ

I

=

(3)

r

Для нашего случая U принимает значение U = 40 KB.

Подставляя выражение r из формулы (1) с учетом (3) окончательно имеем

2

δ

I

=

40

(4)

l

ρ

Таким образом, формула (4) позволяет определить значения сила тока (I) от значения толщины

покрытия (δ) и длины (l) трещин в покрытии трубы.

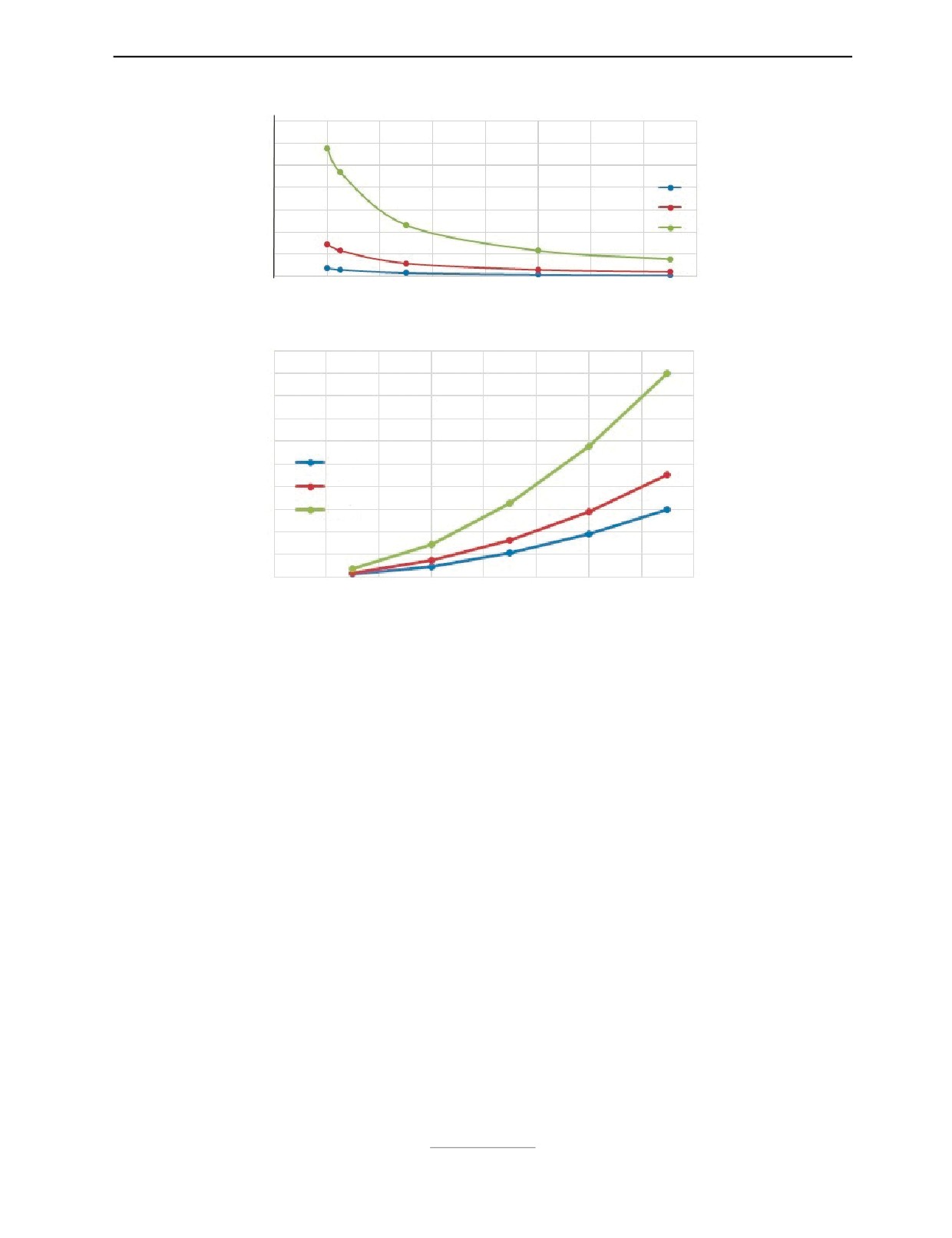

На рис. 3а приведены результаты экспериментальных исследований зависимости силы тока

утечки (I) через трещину от значений толщины покрытия (δ) и длины (l) трещин при средних пока-

заниях измерителей дефектоскопический установки. Экспериментальные исследования показыва-

ют, что при средних значениях толщины покрытия δ1 = 0,3 мм, δ2 = 0,6 мм, δ3 = 1,2 мм, плавно

уменьшается зависимость силы тока от длины трещин (l). Для δ1 = 1,2 мм наблюдается резкое его

уменьшение с увеличением длины трещин (l) вплоть до максимального значения l = 1,5 мм. Для

толщин покрытия δ2 = 0,3 мм, δ3 = 0,6 мм с увеличением длины трещин (l) сила тока слабо меня-

ется согласно показаниям прибора дефектоскопической установки.

На рис. 3б при значениях средних длин трещин l1 = 0,5 мм, l2 = 1,0 мм, l3 = 1,5 мм с увеличе-

нием толщины покрытия трубы резко изменяется значение силы тока утечки, эти изменения свя-

заны с усилением адгезии между внутренними поверхностями металла и силикатно-эмалевым

покрытием стандартной трубы [2, 3].

Таким образом, экспериментально выявленные графические зависимости параметров покры-

тия позволяют определить геометрических размеры трещин покрытия в широком наборе любых

диаметров и длин стандартных труб.

Дефектоскопия

№ 1

2020

Экспериментальное исследование измерения размеров трещин...

65

а

I, мА

35

30

25

20

δ = 0,3

15

δ = 0,6

δ = 1,2

10

5

L, мм

0 0

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

б

I, мА

20

18

16

14

12

10

l = 1,5

8

l = 1,0

6

l = 0,5

4

2

0

0

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

δ, мм

Рис. 3. График экспериментальной зависимости токов утечки:

а — график экспериментальной зависимости токов утечки от толщины покрытий; б — график экспериментальной зависимости токов

утечки от длины трещин.

ВЫВОДЫ

1. Проведено исследование распределения микротрещин на внутренней поверхности силикат-

но-эмалевого покрытия для промышленных размеров стандартных труб. При этом разработанная

дефектоскопическая установка позволяет определить значения координат обнаруженных различ-

ных трещин покрытия труб.

2. Представлена схема дефектоскопической установки управления для проведения измерения

силы токов утечки через трещины в силикатно-эмалевом покрытии труб. Приведены результаты

экспериментальных исследований графической зависимости силы токов утечки через трещины

для различных толщин покрытия и длин образованных трещин.

СПИСОК ЛИТЕРАТУРЫ

1. Ibragimov N.Yu., Ibragimova E.N. Apparatus for identifying microcracks on the inner surface of glazed

pipes // Glass and Ceramics. 2018. V. 75. P. 272—274.

2. Ibragimov N.Yu., Ibragimova E.N. Investigation of Geometric Parameters of Cracks in Silicate Enamel

3. Simon M. Programming Arduino: Getting Started with Sketches, second edition. United States:

Copyright Mc-Grow Hill Education, 2016. 174 p.

4. Ибрагимов Н.Ю., Ибрагимова Э.Н. Дефектоскопическая установка трещиномер силикатных

покрытий труб // Дефектоскопия. 2017. № 11. C. 55—57.

5. Haciyev Y. Digital modulator for fiber-optical network // Application of information and communication

technologies-AICT. 2015. V. 1. P. 214—219.

6. Haciyev Y. Programmable laser light modulators for lidar systems // Application of information and

communication technologies-AICT. 2017. V. 1. P. 386—391.

Дефектоскопия

№ 1

2020