Тепловые методы

УДК 620.179.13

ПРИМЕНЕНИЕ УЛЬТРАЗВУКОВОЙ ТЕРМОТОМОГРАФИИ И

ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ДЛЯ ТЕПЛОВОЙ ДЕФЕКТОМЕТРИИ

МАЛОРАЗМЕРНЫХ ДЕФЕКТОВ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ

КОМПОЗИТНЫХ КОНСТРУКЦИЙ

© 2020 г. В.О. Каледин1,*, Е.А. Вячкина1, Е.С. Вячкин1, О.Н. Будадин2,**, С.О. Козельская2

1Новокузнецкий институт (филиал) Кемеровского государственного университета,

Россия 654000 Новокузнецк, Кемеровская обл., пр-т Металлургов, 19

2АО «Центральный научно-исследовательский институт специального машиностроения»,

Россия 141371 Хотьково, Московская обл., ул. Заводская

E-mail: *vkaled@mail.ru; **oleg.budadin@yandex.ru

Поступила в редакцию 25.07.2019; после доработки 08.08.2019

Принята к публикации 16.08.2019

Представлена комплексная технология тепловой дефектометрии малоразмерных дефектов типа нарушения сплош-

ности композитных конструкций сложной геометрии. Технология комплексной дефектометрии основана на выявлении

и идентификации внутренних дефектов как источников тепла, вызванных применением дополнительных источников

стимуляции. Применение комплексной технологии позволяет выявлять типы дефектов, которые существующими мето-

дами практически не выявлялись, например, дефекты малых размеров, сомкнутые трещины, микротрещины и т.п. и

определять их местоположение в материале. Показано, что погрешность определения глубины залегания дефектов в

материале при использовании предлагаемой комплексной технологии не превышает 10-15 %, что вполне приемлемо для

практического применения.

Ключевые слова: термография, композитные конструкции, температурные поля, электрическое воздействие, ультра-

звуковое воздействие, дефектометрия, тепловой контроль.

DOI: 10.31857/S013030822001008X

Композитные материалы имеют множество преимуществ — прочность, легкость, простота

создания конструкций сложной геометрии, относительно невысокая стоимость. Однако есть и

недостатки, основным из которых является нарушение сплошности при производстве и эксплу-

атации изделий. Поиск таких дефектов является достаточно трудоемкой задачей, исчерпываю-

щего решения которой нет, поэтому к настоящему времени разработано и используется множе-

ство взаимно дополняющих друг друга методов контроля конструкций из композиционных

материалов.

Распространенным методом является радиационный контроль [1]. Он эффективен для выявле-

ния различных пустот, посторонних материалов различных включений, структурных неоднород-

ностей, таких как пропуски, обрывы армирующих элементов. Однако дефекты, которые не приво-

дят к значительным изменениям общей толщины в направлении просвечивания (трещины, рас-

слоения, ориентированные перпендикулярно пучка излучению), не могут быть обнаружены при

рентгеновском контроле.

Для многослойных клееных конструкций применяют низкочастотные акустические методы,

которые позволяют обнаружить зоны нарушения соединений в многослойных клееных конструк-

циях из композитов на основе углеродных, борных, стеклянных, органических волокон [2—6].

Однако зоны с нарушением сцепления слоев, не имеющие заполненного газом промежутка, низко-

частотными акустическими методами не выявляются.

Эффективно использование компьютерной томографии, которая применяется практически для

любых материалов и объектов. Ее развитием стала компьютерная микротомография, обеспечива-

ющая разрешающую способность до нескольких мкм, что позволяет выявлять отдельные углерод-

ные волокна и их обрывы в углепластиках [7]. Но данная технология очень дорогостоящая, и

область ее применения ограничивается простой геометрией объекта.

Одним из наиболее перспективных методов неразрушающего контроля является активный

тепловой неразрушающий контроль, подразумевающий использование дополнительных источни-

ков тепловой стимуляции. Данный метод основан на регистрации и обработке по специальным

технологиям.

Однако многообразие дефектов в композитных конструкциях (КК) требует для их обнаружения

и идентификации различных технологий теплового контроля, каждая из которых решает опреде-

ленный комплекс задач.

Применение ультразвуковой термотомографии и электросиловой термографии...

67

Например, в настоящее время актуальны задачи идентификации малоразмерных дефектов типа

нарушения сплошности по глубине их залегания в материале (определения глубины залегания

дефектов) в сложных пространственных конструкциях, задачи обнаружения малоразмерных «сом-

кнутых» дефектов, имеющих в нормальном состоянии практически нулевое раскрытие, проявля-

ющихся в процессе нагружения конструкций силовыми нагрузками и не позволяющие обнаружи-

вать себя традиционными технологиями и т.п.

Разработаны методы, решающие с той или иной степенью достоверности такие задачи [8—10].

Однако по ряду причин (физические основы образования температурных аномалий, например

[11], где образования аномалий температурного поля обусловлены разрывом волокон, сложности

практической реализации — например, для определения местоположения и размера дефекта необ-

ходимо решить обратную задачу нестационарной теплопроводности, зная закономерности разви-

тия динамических температурных полей [12—15], и т.п.) они имеют ограничения в практическом

применении.

Целью настоящей работы является разработка новой комплексной технологии тепловой дефек-

тометрии, имеющей более широкую область применения и относительно простую реализуемость

на практике, позволяющей обнаруживать и идентифицировать малоразмерные и «сомкнутые»

дефекты в сложных композитных конструкциях.

В последнее время находит все более широкое применение метод (технология) ультразвуковой

термографии [16,17].

Ее преимущество перед существующими методами заключается в том, что она «представляет»

внутренние дефекты типа нарушения сплошности как локальные автономные внутренние источ-

ники тепла. Это позволяет их достоверно обнаруживать по анализу температурного поля поверх-

ности изделия: зарегистрировав температурное поле на поверхности, можно определить местопо-

ложение концентратора энергии в материале относительно поверхности изделия. Далее, например,

решив обратную задачу нестационарной теплопроводности, можно определить местоположение и

размер дефекта [15].

На ее основе разработана одна из технологий комплексного теплового контроля — технология

ультразвуковой термотомографии [18]. Рассмотрим ее.

Технология ультразвуковой термотомографии наиболее актуальна для обнаружения внутрен-

них малоразмерных дефектов и определения их глубины залегания в конструкциях со сложной

геометрической формой.

Суть метода сводится к регистрации термографическим оборудованием изменения аномалий

температурных полей при возбуждении ультразвуковыми колебаниями [16] на двух противопо-

ложных поверхностях материала и определению местоположения внутреннего дефекта по его

глубине залегания на основе различия характеристик температурных полей на двух противопо-

ложных поверхностях.

Температурное поле, образовавшееся в области внутреннего дефекта, распространяется по

законам теплофизики в материале изделия в соответствии с уравнением теплопроводности:

2

2

2

∂T

∂

T

∂

T

∂

T

cρ

+λ

+

+

=

q t,x,y,z),

(1)

2

2

2

∂t

∂x

∂y

∂z

где c — удельная теплоемкость; ρ — плотность; λ — коэффициент теплопроводности; T — темпе-

ратура, отсчитываемая от температуры среды; t — время от начала нагрева; q — удельная мощ-

ность источника тепла на единицу объема.

На поверхностях испытываемого образца в форме пластины имеет место граничное условие

свободной конвекции

T

∂

±λ

=αT,

∂z

где α — коэффициент конвективной теплоотдачи в воздух, знак «плюс» выбирается на нижней

H

H

поверхности пластины

z=-

, «минус» — на верхней поверхности

z=

, где H — толщина

2

2

пластины.

Начальная температура во всех внутренних и граничных точках равна температуре среды

T(0,x, y,z) = 0.

Дефектоскопия

№ 1

2020

68

В.О. Каледин, Е.А. Вячкина, Е.С. Вячкин и др.

Расчетно-экспериментальные исследования показали, что зависимость времени достижения

максимума температуры от глубины залегания дефекта достаточно точно описывается параболой

второй степени:

2

h

t

=V

,

opt

H

где V — коэффициент пропорциональности.

Время достижения максимума температуры в точке поверхности на расстоянии h будет равно

tэopt1 = h2/V, откуда V = h2/ tэopt1.

Соответственно можно написать

V= (Н - h)2/ tэopt2.

Приравниваем правые части уравнений

h2/ tэopt1 = (Н - h)2/ tэopt2.

Решая данное уравнение, получаем

t

эopt1

h=H

(2)

t

+

t

эopt1

эopt2

Таким образом, зная значения tmin, tmax и толщину пластины Н, можно определить глубину зале-

гания дефекта h.

Преимущество данной технологии перед известными заключается в следующем: отсутствует

привязка к технологии изготовления изделия из ПКМ, достаточно простой математический аппа-

рат и простая практическая реализация.

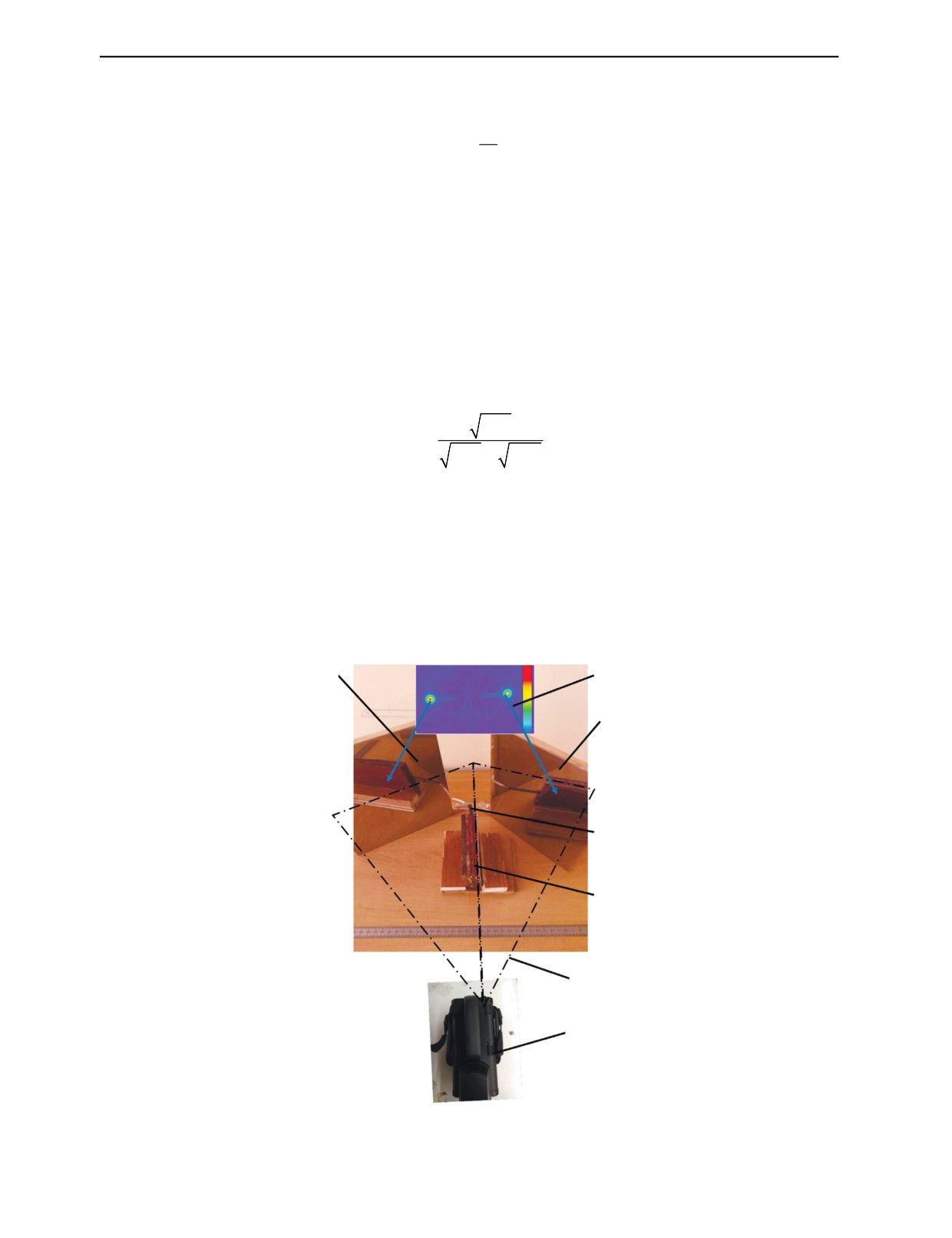

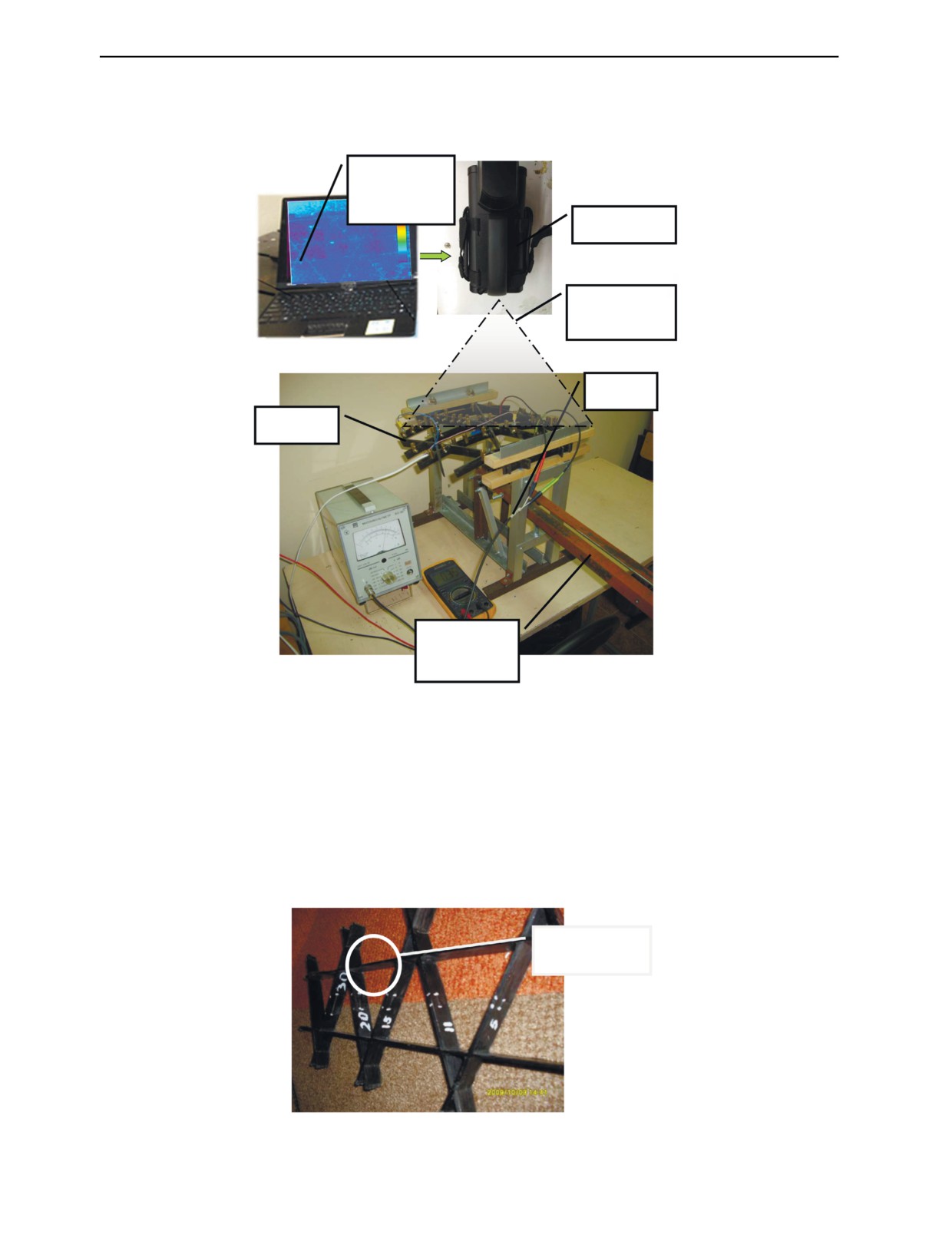

Экспериментальные исследования проводились на стенде (рис. 1). Исследуемое изделие 4 пред-

ставляло собой плоский образец из ПКМ размером 200×200 мм и толщиной 15 мм. В центре изделия

в процессе его изготовления заложен искусственный дефект диаметром 25 мм на глубине 7±0,5 мм.

1

7

2

3

4

6

5

Рис. 1. Стенд для экспериментальных исследований:

1, 2 — зеркала из нержавеющей стали; 3 — место ввода ультразвуковых колебаний для создания внутреннего источника тепла;

4 — исследуемое изделие; 5 — термограф (ИРТИС-2000); 6 — поле обзора термографа; 7 — термограмма исследуемого изделия.

Дефектоскопия

№ 1

2020

Применение ультразвуковой термотомографии и электросиловой термографии...

69

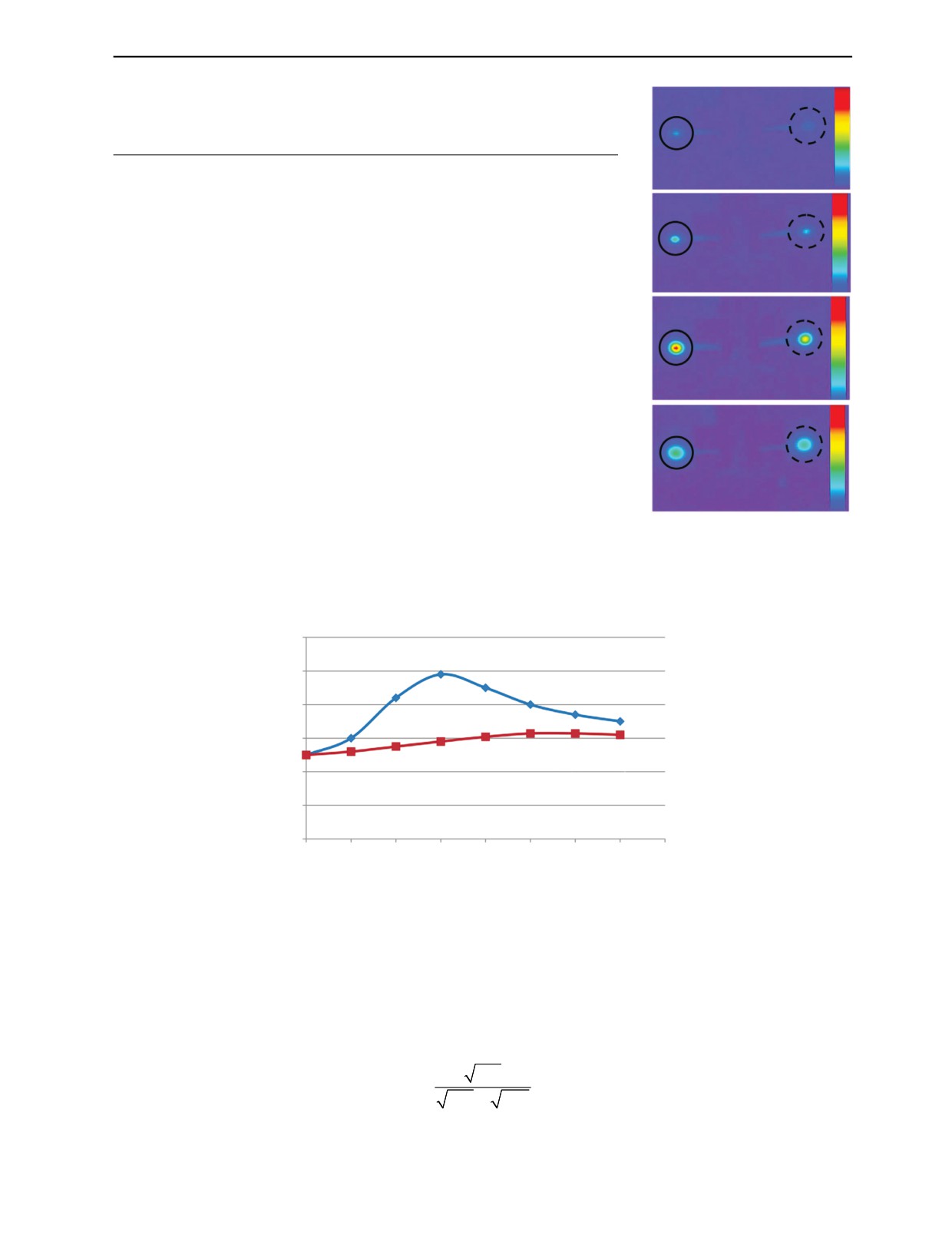

Рис. 2. Экспериментальные термограммы:

а

а — 50 с; б — 100 с; в — 150 с; г — 200 с от начала нагрева.

○ — термоизображение дефекта на ближней к дефекту поверхности;

— термоизображение внутреннего дефекта на дальней от дефекта поверхности.

◌

Наличие двух зеркал 1 и 2 обусловлено необходимостью реги-

страции температурных полей с двух поверхностей контролируемо-

б

го изделия 4 в одни и те же моменты времени для того, чтобы

исключить ошибку, вызванную изменением регистрируемого тем-

пературного поля на поверхностях во времени. Это особенно акту-

ально для материалов с большой теплопроводностью.

В изделие 4 вводились механические (низкочастотные ультра-

в

звуковые) колебания частотой 22 КГц. Использован генератор

УЗДН-2Т, электрическая мощность 1000 Вт. Температурное поле

регистрировалось термографической аппаратурой ИРТИС-2000 с

двух поверхностей одновременно и обрабатывалось в соответ-

ствии с приведенной выше теорией. Частота регистрации термо-

грамм составляла 2 Гц. Для наглядности и упрощения калибровки

г

термографической аппаратуры зона ввода ультразвуковых колеба-

ний в изделие на приведенных термограммах «вырезана».

На рис. 2 в качестве примера приведены некоторые термограм-

мы, полученные в процессе экспериментальных исследований.

Термограммы состоят из двух частей. Левая часть — термограмма

поверхности, «близкой» на расстоянии (H - h) к дефекту. Правая

часть — термограмма поверхности, «дальней» (на расстоянии h) от

дефекта.

На рис. 3 приведен экспериментальный график изменения температуры на поверхностях

изделия.

T, °С

60

50

40

Б

30

Д

20

10

t, с

0

0

50

100

150

200

250

300

350

400

Рис. 3. Графики изменения температуры на поверхностях изделия:

верхняя кривая (Б) — ближняя к дефекту поверхность; нижняя кривая (Д) — дальняя от дефекта поверхность.

Из рис. 2 и 3 ясно видно, что ближняя сторона нагревается быстрее, чем дальняя.

Экспериментально получено:

tэopt1 = 150,0 с, tэopt2 = 280,0 с.

Таким образом, глубина залегания дефекта составляет:

150

h = 15 мм

= 6,13 мм.

150 +

280

Дефектоскопия

№ 1

2020

70

В.О. Каледин, Е.А. Вячкина, Е.С. Вячкин и др.

Относительная ошибка определения глубины залегания

ξ = (7 мм - 6,13 мм)/7 мм × 100 % = 12,4 %.

Полученная погрешность определения глубины залегания является вполне приемлемой для

использования на практике.

Приведенная технология контроля имеет ряд преимуществ перед существующими, однако

недостаточно эффективна для обнаружения дефектов типа «микротрещин» и «сомкнутых» дефек-

тов, которые могут быть распределены по площади изделия значительных размеров, и температур-

ные поля которых менее контрастны. Для обнаружения и идентификации дефектов такого типа

разработана технология тепловой дефектометрии — электросиловая термография [19].

Электросиловая термография основана на чувствительности физических свойств материала и

дефектов (например, электрического сопротивления) к степени изменения характеристик дефек-

тов при приложении силовой нагрузки: при воздействии на конструкцию из композитных матери-

алов (КМ) электрическим током и приложении силовой нагрузки, приводящей к изменению харак-

теристик дефектов, например, раскрытию трещин, электрическое сопротивление дефектных

участков увеличивается, что приводит к увеличению тепловыделения в этих областях.

Другими словами, особенность стимуляции тепловыделения электрическим током с одновре-

менным механическим нагружением заключается в появлении точечных источников в вершинах

трещин, в то время как при ультразвуковом воздействии, как известно, основным источником

тепла является трение берегов трещин [6].

Регистрируя температурное поле термографическими средствами, определяются и идентифи-

цируются внутренние дефекты.

Рассмотрим некоторый объем материала, через который протекает постоянный электрический

ток плотностью j. Следовательно, справедливо:

div

j =

0;

1

(3)

j =

∇

E

,

ρ

где j — плотность тока; ρ — удельное электрическое сопротивление; E — электрический потенциал.

Электрический ток в проводящей среде вызывает тепловыделение. Интенсивность теплового

источника (мощность, выделяемая в единице объема) определяется законом Джоуля—Ленца:

f = ρj

2,

(4)

следовательно, уравнение теплопроводности для области с проходящим электрическим током при-

мет вид:

∂T

2

−α

∇T

= ρj

2,

(5)

∂τ

где α — коэффициент температуропроводности; τ — время; T — температура.

В тонкостенном элементе конструкции раскрытие трещин, ориентированных под углом к век-

тору плотности тока, можно считать равносильным уменьшению площади поперечного сечения.

Тогда, в первом приближении можно воспользоваться результатами [20], в которой нагрев участка

меньшего сечения описывается формулой:

2

J

ρ

k

F

2

T

J

ρl s

+

2λs

м м м

k

F λs

T

T

=

,

(6)

l

м

k

F

T

k

F l

+2

λs

T

м м

s

λ

где J и Jм — плотности тока на участках основного сечения и меньшего сечения; s и sм — сечения

основного и уменьшенного в размерах участков; F и Fм — поверхности охлаждения проводника

основного и уменьшенного в размерах участков; ρ — удельное сопротивление проводника; λ —

коэффициент теплопроводности материала проводника; kT — коэффициент теплоотдачи.

Оценка по формуле (6) показывает, что уменьшение площади сечения приводит к незначитель-

ному увеличению температуры. Решая системы уравнений (3), аналогично [21] путем отображе-

ния внешности эллипса на внешность круга, определяется комплексный потенциал

Дефектоскопия

№ 1

2020

Применение ультразвуковой термотомографии и электросиловой термографии...

71

1

2

2

2

a+b

2

2

2

w z)

=

j

∞

⋅

z

+

z

+b

−a

−

(

z

−

z

+b

−a

)

,

(7)

2

b-a

где z = x + iy, а плотность тока находится как градиент вещественной части (7). В пределе полу-

чаем распределение плотности тока в окрестности трещины. Так, при x = 0 имеем

y

j

=

j

(8)

x

∞

2

2

y

-b

Формула (8) может быть преобразована путем замены y = b +∆r к виду, определяющему асим-

птотику плотности тока у вершины трещины:

b+∆r

b

j

x

=

j

∞

≈

j

∞

,

(9)

2

∆r

+2b⋅∆r

2∆r

откуда видно, что плотность тока концентрируется у вершины трещины. Здесь Δr — изменение

расстояние от вершины трещины.

Интенсивность тепловыделения, согласно закону Джоуля—Ленца (4), пропорциональна

квадрату плотности тока, то есть

2

j

b

∞

f

≈ρ

,

(10)

2∆r

и уравнение (5) принимает вид:

2

∂T

j

b

2

∞

−α

∇T

=ρ

(11)

∂τ

2∆r

Фундаментальное решение уравнения (11) выглядит как

q

∆

r

T(

r

∆ τ)

=

erfc

,

(12)

4πα ⋅ ∆r

4

ατ

где efrc — дополнительная функция ошибки; q — мощность теплового источника в окрестности

вершины трещины.

На рис. 4 приведен график изменения температуры на поверхности образца в области трещины

в зависимости от времени при различных размерах трещины и начальной температуре 20 °С.

Ширина пластины B принималась фиксированной и равной удвоенной длине трещины, величина

тока I = j∞B.

Т, °C

I = 1,5 А

36

32

I = 1 А

28

I = 0,5 А

24

I = 0,35 А

0

2

4

6

8

τ, с

Рис. 4. Зависимость температуры вблизи трещины от времени при различных мощностях теплового источника:

Т — температура, °C; I — величина электрического тока; τ — время, с.

Дефектоскопия

№ 1

2020

72

В.О. Каледин, Е.А. Вячкина, Е.С. Вячкин и др.

В результате получаем существенное повышение температуры в области трещины весьма малых

размеров, причем рост изменения температуры пропорционален длине раскрытой трещины.

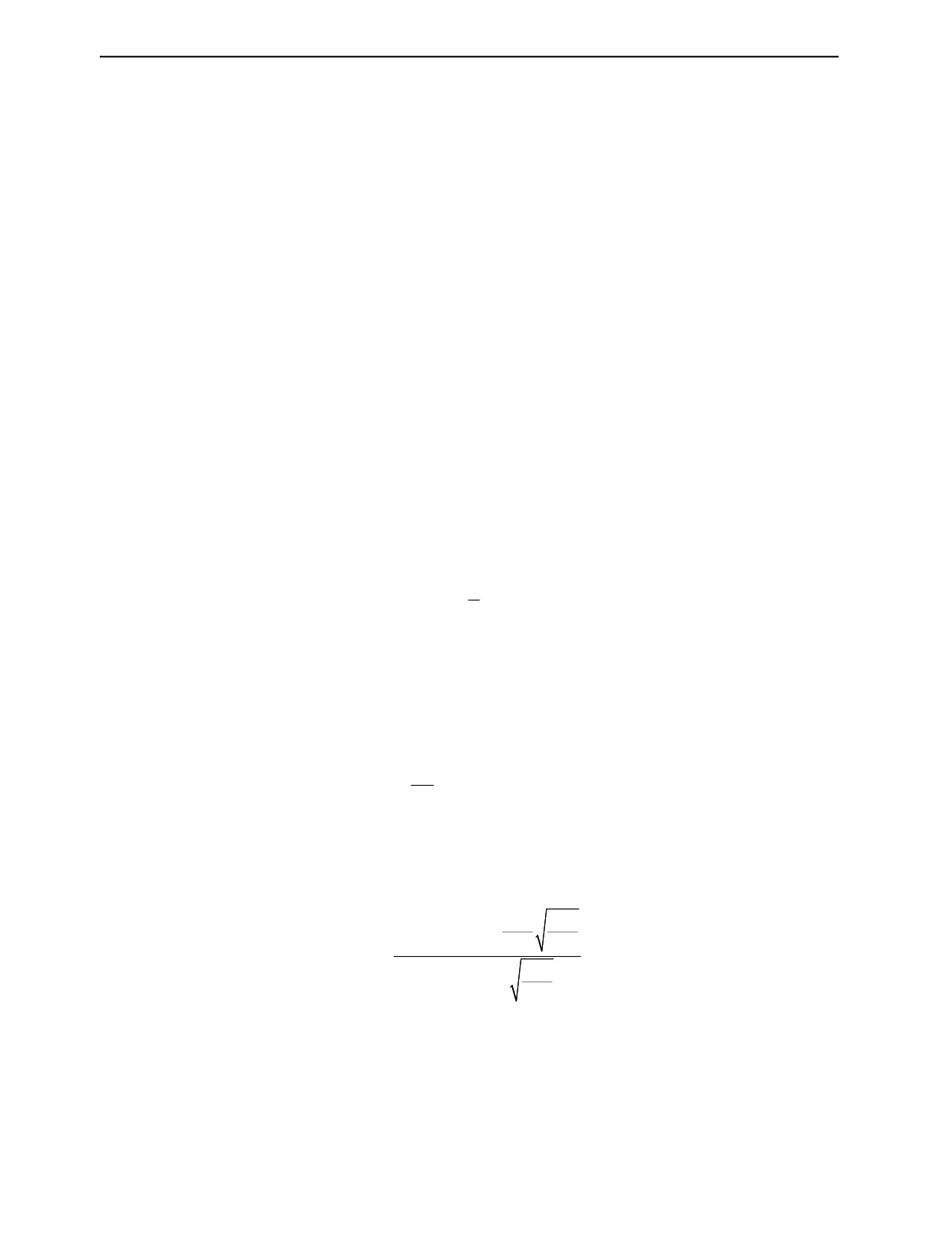

Экспериментальные исследования проводились на установке, приведенной на рис. 5.

Система

регистрации и

обработки

информации

Термографи-

ческая система

Поле обзора

термографи-

ческой

системы

Источник

тока

Исследуемое

изделие

Система

механического

нагружения

(силовая

нагрузка)

Рис. 5. Фотография экспериментальной установки.

В качестве объекта исследования использовали сетчатую конструкция из углепластика с вну-

тренним дефектом типа трещины (рис. 6). Она была закреплена по двум противоположным

кромкам и нагружена на изгиб поперечной силой в центре для увеличения раскрытия трещины

(см. рис. 5). К ребрам изделия был подведен постоянный ток от 0,3 до 5 А.

На начальном этапе эксперимента, до приложения и в начальной стадии приложения нагрузки

температура образца по всей поверхности изменялась незначительно, несмотря на наличие трещи-

ны. Постоянный пропускаемый ток не вызывал изменения температуры поверхности сетки,

поскольку трещина оставалась «сомкнутой». Однако при приложении механической нагрузки

Расположение

трещины

Рис. 6. Фотография фрагмента исследуемого образца (сетчатой конструкции) из КМ.

Дефектоскопия

№ 1

2020

Применение ультразвуковой термотомографии и электросиловой термографии...

73

1

2

3

4

5

6

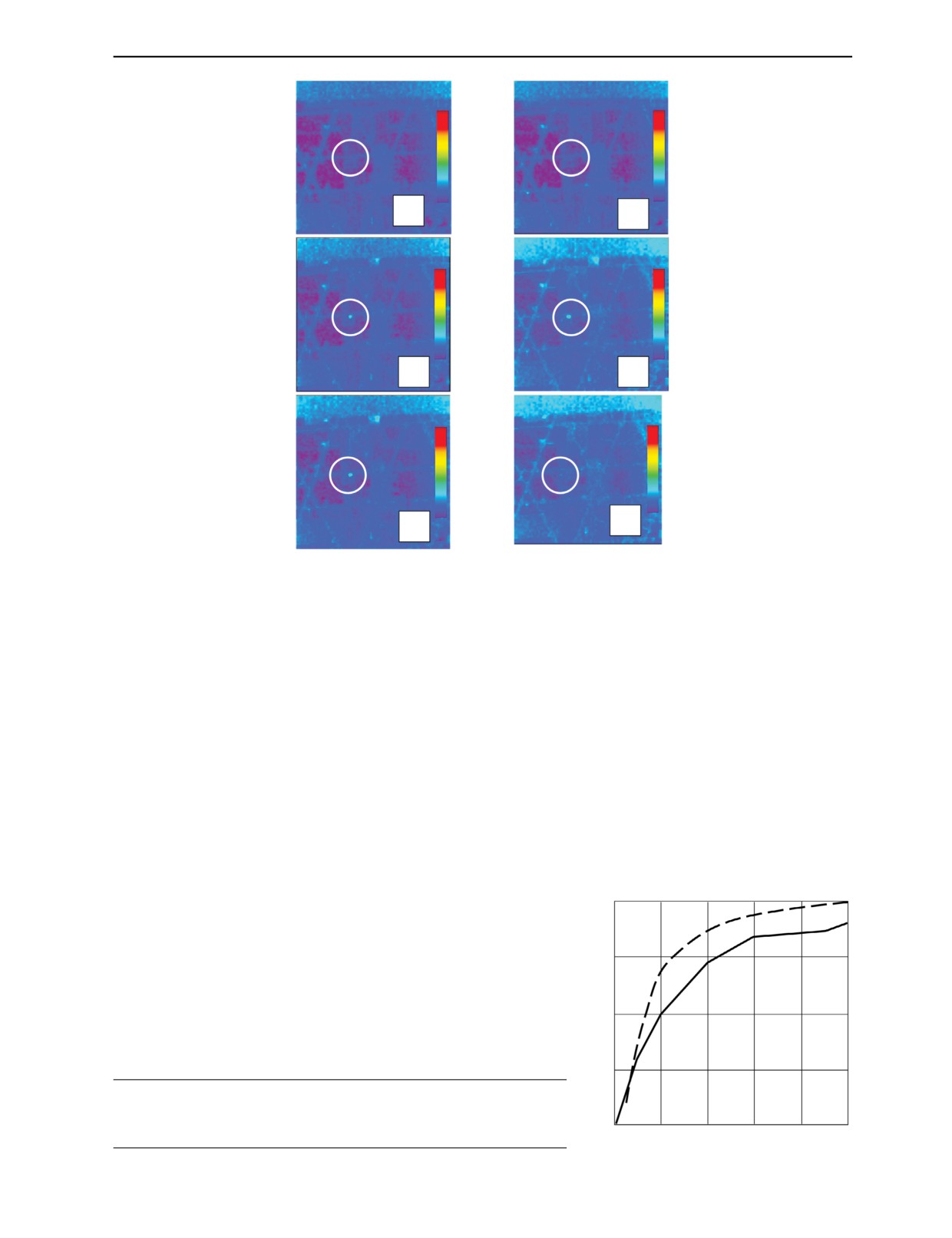

Рис. 7. Термограммы, зарегистрированные в процессе эксперимента:

1—6 — последовательные во времени (величине приложенной нагрузке) видеоизображения температурного поля в процессе

нагружения и разгрузки.

трещины в ребрах раскрылись, что через 5 с после начала приложения нагрузки вызвало измене-

ние температуры и появление заметных тепловых пятен. Далее, от приложения механической

нагрузки увеличивались как размеры областей повышенной температуры, регистрируемых на

термограмме, так и величина температуры в области трещины. После снятия нагрузки температу-

ра в указанных участках постепенно снижается.

На рис. 7 в качестве примера приведены термограммы поверхности исследуемого образца в

процессе эксперимента.

На рис. 8 приведен график зависимостей температуры от времени, полученных в результате

расчетов и экспериментальных измерений.

Сравнивая графики результатов и экспериментальных исследований (см. рис. 8), видно, что пове-

дение кривых имеет одинаковый характер. Различие полученных теоретических и эксперименталь-

ных значений не превышает 15 %. Это свидетельствует, во-первых, об адекватности физико-матема-

тической модели, описывающей процесс электросиловой термографии, а, во-вторых, о реальности и

устойчивости предлагаемого метода контроля и возможности его применения на практике, т.к. он

достоверно описывается математической моделью.

Рассмотрим возможность определения глубины залега-

Т, °C

ния дефектов при электросиловой термотомографии.

Примем, что объект исследования — тонкое трехмерное

тело при начальной температуре T0 с точечным источником

23

внутри, излучающем постоянный тепловой поток мощно-

стью q в течение ограниченного времени.

Найдем распределение температуры на поверхности в

22

любой момент времени. Дифференциальное уравнение

теплопроводности (1) примет вид:

21

Рис. 8. Зависимость температуры от времени при величине приложенной

нагрузки 100Н: сплошная линия — экспериментальные результаты;

штриховая — результаты теоретического моделирования.

0

2

4

6

8

τ, с

Дефектоскопия

№ 1

2020

74

В.О. Каледин, Е.А. Вячкина, Е.С. Вячкин и др.

∂T

(

x y,z,τ

)

q

2

− α∇

T

= δ

(

x- x

0

,

y− y

0

, z− z

0

)

,

(13)

∂τ

cρ

где α — коэффициент температуропроводности; τ — время; с — теплоемкость; ρ —плотность;

δ(x, y, z) — трехмерная дельта-функция Дирака.

В начальный момент времени температура была равна Т0:

Т(x, y, z, τ) = Т0.

(14)

На значительном удалении от источника она также равна Т0:

T

(

±∞,±∞,±∞,τ

)

=T

0

(15)

На внешних поверхностях пластины возможен теплообмен с окружающей средой по закону

Ньютона (граничное условие третьего рода):

∂T x,y,H

/ 2,τ)

∂

T x,y,

H

/ 2,τ)

−λ

=χ

[

T x,y,H

/ 2,τ)

-T

]

,

λ

=χ

[

T x,y,H

/ 2,τ) -T

]

,

(16)

0

0

∂z

∂z

где Н — толщина пластины; χ — коэффициент теплообмена. Таким образом, необходимо решить

уравнение (13) с начальными и граничными условиями (14)—(16).

При малой продолжительности нагрева и достаточно высокой его интенсивности конвектив-

ным теплообменом на поверхности можно пренебречь, и тогда решение может быть получено

аналитически. Согласно [17], температурное поле точечного источника в неограниченном про-

странстве может быть представлено следующим образом:

q

r

T r,t)

=

erfc

,

(17)

4παr

4

ατ

где r — радиальная координата.

Для применения выражения (17) к изделию в виде пластины воспользуемся методом отраже-

ний: последовательно отражая источники симметрично каждой поверхности, в пределе получим,

что на поверхностях поток будет стремиться к нулю, и выполняется граничное условие непроте-

кания, следовательно, распределение температуры в пластине и на ее поверхностях равно сумме

ряда, составленного из функций вида (17). При малой интенсивности и высокой продолжитель-

ности нагрева решение задачи (13)—(16) может быть определено численно.

В качестве примера рассмотрим пластину с известными коэффициентами теплопроводности

(λ), температуропроводности (α), теплоотдачи (χ). Источник тепла располагается внутри пласти-

ны, глубина залегания z, толщина пластины H. Мощность источника Q, время нагрева tнагр.

Согласно Π-теореме для предложенной модели, количество безразмерных комплексов — 3.

Составим их таким образом, чтобы один из них включал глубину залегания, второй — время

нагрева, третий — коэффициент теплоотдачи. Получим:

z

αt

χ

нагр

Π

=

;

Π

=

;

Π

=

(18)

1

2

2

3

H

H

λH

Таким образом, функция, описывающая температурное поле, будет функцией трех безраз-

z

αt

нагр

χ

αt

мерных переменных:

T =T t,

,

,

)

, где

t

=

— безразмерное время.

2

2

H H

λ

H

H

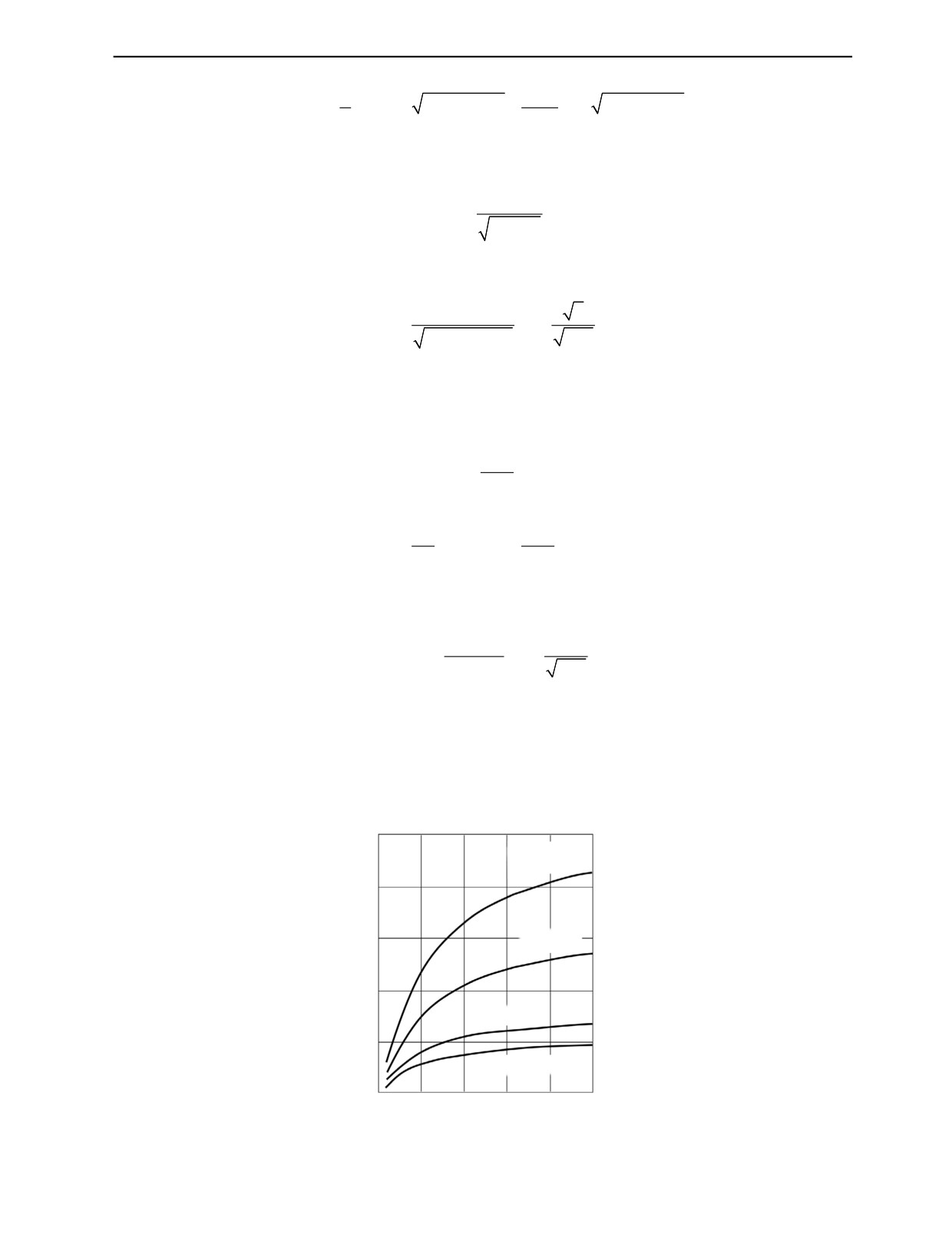

Для оценки распространения теплового пятна по поверхности проведем исследование зависи-

мости температуры на поверхности от положения точечного источника по глубине. Анализировалось

влияние безразмерных комплексов Π1 и Π2 на изменение температуры в точке поверхности, рас-

положенной над источником. П1 варьировалось при пяти уровнях значимости в пределах (0,125;

0,875), П2 — при трех уровнях в пределах (0,1; 0,3).

На рис. 9 приведены графики безразмерной температуры от времени при фиксированной вели-

чине первого безразмерного комплекса: Π1 = 0,125 (рис. 9а), Π1 = 0,25 (рис. 9б).

При уменьшении Π2, включающего время нагрева, максимальная температура в точке над

источником уменьшается, однако характер кривой не меняется. При изменении же Π1, включаю-

щего глубину залегания источника, можно видеть и изменение характера кривой.

Построим зависимость максимальной безразмерной температуры от комплекса Π1, включаю-

щего глубину залегания источника (рис. 10), и безразмерного времени достижения максимальной

температуры от Π1 (рис. 11).

Дефектоскопия

№ 1

2020

Применение ультразвуковой термотомографии и электросиловой термографии...

75

а

б

T

-∙107

T

-∙108

8

30

6

20

4

П2 = 0,3

10

2

П2 = 0,2

П2 = 0,3

П2 = 0,2

П2 = 0,1

П2 = 0,1

0

0

-

-

0

0,02

0,04

0,06

t

0

0,02

0,04

0,06

t

Рис. 9. Зависимость безразмерной температуры от безразмерного времени:

а — Π1= 0,125; б — Π1= 0,25.

-

t

-

T

∙107

max

20

0,16

15

0,12

10

0,08

5

0,04

0

0

0

0,2

0,4

0,6

0,8

П1

0

0,2

0,4

0,6

0,8 П1

Рис. 10. Зависимость максимальной безразмерной

Рис. 11. Зависимость безразмерного времени

температуры от Π1.

достижения максимальной температуры от Π1.

Видно, что увеличение расстояния от источника тепла до поверхности приводит к уменьше-

нию максимальной температуры и увеличению времени ее достижения. Так как полученная кри-

вая хорошо аппроксимируется квадратичной функцией, для решения обратной задачи — поиска

местоположения источника — воспользуемся функцией (2), включающей квадратный корень:

h

t

min

=

,

(19)

H t

+

t

min

max

где tmin — время достижения максимума на левой (ближней к дефекту) стороне пластины; tmax —

время достижения максимума на правой (дальней) стороне пластины.

Формула (19) позволяет определить расстояние от точечного источника до поверхности пла-

стины. При экспериментальной проверке погрешность определения глубины залегания источника

не превысила 10 % от толщины пластины.

В настоящее время разработаны промышленные технологии комплексной тепловой дефекто-

метрии и ведутся работы по ее внедрению в производство.

ВЫВОДЫ

Разработана комплексная технология тепловой дефектометрии малоразмерных дефектов типа

нарушения сплошности композитных конструкций сложной формы, включающая технологии уль-

тразвуковой термотомографии и электросиловой термографии. Технология комплексной дефекто-

метрии основана на выявлении и идентификации внутренних дефектов как источников тепла,

Дефектоскопия

№ 1

2020

76

В.О. Каледин, Е.А. Вячкина, Е.С. Вячкин и др.

вызванного применением дополнительных источников стимуляции. Применение комплексной

технологии позволяет выявлять типы дефектов, которые существующими методами практически

не выявлялись, например, дефекты малых размеров, сомкнутые трещины, микротрещины и т.п. и

определять их местоположение в материале. Показано, что погрешность определения глубины

залегания дефектов в материале при использовании предлагаемой комплексной технологии не

превышает 10-15 %, что вполне приемлемо для практического применения.

СПИСОК ЛИТЕРАТУРЫ

1. Троицкий В.А., Карманов М.Н., Троицкая Н.В. Неразрушающий контроль качества композицион-

ных материалов // Техническая диагностика и неразрушающий контроль. 2014. № 3. С. 29—33.

2. Мурашов В.В. Контроль многослойных клееных конструкций из полимерных композиционных

материалов // Клеи. Герметики. Технологии. 2011. № 10. С. 16—23.

3. Мурашов В.В., Румянцев А.Ф. Дефекты монолитных деталей и многослойных конструкций из

полимерных композиционных материалов и методы их выявления. Часть I. Дефекты монолитных дета-

лей и многослойных конструкций из полимерных композиционных материалов // Контроль. Диагно-

стика. 2007. № 4. С. 23—32.

4. Мурашов В.В., Слюсарев М.В. Выявление трещин в деталях из полимерных композиционных мате-

риалов и в многослойных клееных конструкциях низкочастотным акустическим методом // Дефектоско-

пия. 2016. № 6. С. 27—34.

5. Мурашов В.В., Румянцев А.Ф. Дефекты монолитных деталей и многослойных конструкций из

полимерных композиционных материалов и методы их выявления. Часть II. Методы выявления дефек-

тов монолитных деталей и многослойных конструкций из полимерных композиционных материалов //

Контроль. Диагностика. 2007. № 5. С. 31—42.

6. Вавилов В.П., Хорев В.С., Чулков А.О. Исследование метода ультразвукового инфракрасного кон-

троля трещин в композитных материалах // Контроль и диагностика. 2012 (спецвыпуск). С. 197—201.

7. Stoessel R., Wirjadi O., Godehardt M. Analysis of inner fracture surfaces in CFRP based on μ-CT image

/ Conference on Industrial Computed Tomography (ICT). 19-21 Sept., 2012, Austria.

8. Будадин О.Н., Каледин В.О., Нагайцева Н.В., Пичугин А.Н. Идентификация модели теплового

эффекта при разрушении органопластика / Academicscience - problems and achievements II: сборник

научных трудов. North Charleston, SC, USA 29406, 2013. С. 175—177.

9. Барынин В.А., Будадин О.Н., Кульков А.А. Современные технологии неразрушающего контроля

конструкций из полимерных композиционных материалов. М.: Изд. дом «Спектр», 2013. 242 с.

10. Бекаревич А.А., Валиахметов С.А., Будадин О.Н., Чумаков А.Г., Морозова Т.Ю. Тепловой автомати-

зированный контроль качества и диагностики технического состояния лопаток турбин газотурбинных агре-

гатов с оценкой надежности эксплуатации. М.: Изд. дом «Спектр», 2014. 318 с. ISBN 978-5-4442-0071-1.

11. Будадин О.Н., Каледин В.О., Кульков А.А., Пичугин А.Н., Нагайцева Н.В. Теоретические и экс-

периментальные исследования возможности теплового контроля пространственной конструкции из

полимерного композиционного материала в процессе одноосного силового нагружения // Контроль.

Диагностика. 2014. № 2 (188). С. 32—37.

12. Грибов А.Ф., Жидков Е.Н., Краснов И.К. О численном решении обратной задачи теплопрово-

дности // Инженерный журнал: наука и инновации. 2013. № 9. С. 19.

13. Вавилов В.П., Ширяев В.В., Хорев В.С. Обработка результатов активного теплового контроля

методом вейвлет-анализа // Дефектоскопия. 2011. № 4. С. 70—79.

14. Ширяев В.В., Хорев В.С. Тепловой контроль ударных повреждений в углепластике с применени-

ем ультразвуковой стимуляции // Контроль. Диагностика. 2011 (спецвыпуск). С. 112—114.

15. Будадин О.Н., Потапов А.И. и др. Тепловой неразрушающий контроль изделий. М.: Наука,

2002. 476 с.

16. Будадин О.Н., Кутюрин В.Ю., Кутюрин Ю.Г. Диагностика технического состояния элементов

сетчатых структур из полимерных композиционных материалов методом ультразвуковой термографии

/ Сб. докл. 18-я Международная конференция «Современные методы и средства неразрушающего кон-

троля и технической диагностики», 4—8 октября 2010 г. Ялта.

17. Вавилов В.П. Инфракрасная термография и тепловой контроль. 2-е изд., доп. М.: Изд. дом

Спектр, 2013. 544 с. С. 215—219.

18. Будадин О.Н., Кульков А.А., Козельская С.О., Каледин В.О., Вячкин Е.С. / Патент РФ 2686498.

Способ ультразвуковой термотомографии и устройство для его осуществления. Заявка № 2018129528

от 17.08.2018 г.

19. Будадин О.Н., Кульков А.А., Козельская С.О., Каледин В.О., Вячкин Е.С. / Патент РФ 2690033.

Способ электросиловой термографии пространственных объектов и устройство для его осуществле-

ния. Заявка № 2018132913/28 от 14.09.2018 г.

20. Мохд З.У., Вавилов В.П., Ариффин А.К. Ультразвуковая инфракрасная термография в неразру-

шающем контроле (обзор) // Дефектоскопия. 2016. № 4. С. 31—40.

21. Валландер С.В. Лекции по гидроаэромеханике. Л.: Изд. ЛГУ, 1978. 296 с.

Дефектоскопия

№ 1

2020