Акустические методы

УДК 620.179.16

ИССЛЕДОВАНИЕ ПРИМЕНИМОСТИ ТЕХНОЛОГИИ TOFD ДЛЯ КОНТРОЛЯ

СВАРНЫХ СОЕДИНЕНИЙ ТРУБ ИЗ ПОЛИЭТИЛЕНА

© 2020 г. Н.П. Алешин1,*, Л.Ю. Могильнер2,**, Н.В. Крысько1,***, А.Г. Кусый1,****

1Федеральное государственное автономное учреждение «Научно-учебный центр «Сварка и контроль» при

МГТУ им. Н.Э. Баумана», Россия 105005 Москва, Бауманская 2-я улица, д. 5, стр. 1

2Научно-исследовательский институт трубопроводного транспорта (ООО «НИИ Транснефть»), Россия

117186 Москва, Севастопольский пр-т, 47а

Поступила в редакцию 03.08.2020; после доработки 14.08.2020

Принята к публикации 14.08.2020

Рассмотрены вопросы контроля качества сварных соединений полиэтиленовых трубопроводов, выполненных

сваркой встык нагретым инструментом. Указано, что основной объем контроля в настоящее время приходится на

контроль по параметрам сварки и на выборочные механические испытания сварных швов. Физические неразрушаю-

щие методы контроля после завершения сварки используются мало, что в целом нетипично для практики контроля

сварных соединений. Причиной этого является общая проблема ультразвуковых методов, заключающаяся в низкой

выявляемости стянутых дефектов, частично пропускающих ультразвук. Для обеспечения выявляемости таких дефек-

тов рассмотрена возможность повышения чувствительности ультразвукового контроля за счет применения дифракци-

онно-временного метода TOFD. Для имитации дефектов, слабо рассеивающих ультразвук, предложено использовать

острие вертикальных сверлений. Показано, что при настройке по таким мишеням чувствительность контроля может

быть повышена как минимум на 6 дБ, т.е. в 2 раза и более. При этом острие сверления может имитировать верхнее и

нижнее ребра плоскостного дефекта, вертикально ориентированного в сечении сварного шва. Приведены результаты

экспериментальных исследований по выявлению разнонаправленных сверлений диаметром 1 мм в сварных швах

полиэтиленовых труб, в том числе труб с дополнительным удаляемым наружным слоем. Показана целесообразность

набора статистических данных по выявлению реальных дефектов сварных стыковых швов полиэтиленовых труб с

применением рассматриваемого метода контроля.

Ключевые слова: полиэтилен, полиэтиленовые трубопроводы, сварные соединения, контроль качества, ультразвуко-

вой контроль, дифракционно-временной метод, TOFD.

DOI: 10.31857/S0130308220100012

ВВЕДЕНИЕ

В России в конце 1990 гг. в сетях газораспределения и газопотребления, а также на водопрово-

дах началось широкое внедрение трубопроводов из полиэтиленовых труб, которые в этих отраслях

имеют много преимуществ перед аналогичными стальными трубопроводами: легкие, не подвер-

жены коррозии и т.д. Было подтверждено, что разработанные методики сварки труб встык нагре-

тым элементом обеспечивают требуемое качество сварных соединений [1, 2]. При исследовании

методов сварки как в России, так и за рубежом, делались многочисленные попытки обеспечить

контроль качества сварных соединений таких труб физическими неразрушающими методами, и

наилучшие результаты по выявляемости дефектов и производительности контроля показала уль-

тразвуковая дефектоскопия. Было установлено, что при использовании ультразвукового контроля

эхометодом по хордовой схеме достаточно хорошо выявляются такие дефекты, как трещины,

включения, поры, а также дефект, специфический для сварки полиэтилена в полевых условиях —

засоренность сварного шва песком или другими мелкими включениями. Достоверность контроля

может превышать 95 % [3—7].

Однако достоверность выявления стянутых полупрозрачных для ультразвука несплавлений с

малым раскрытием значительно ниже. Применительно к сварным швам труб из полиэтилена за

этими дефектами закрепилось название «зеркальность» на линии сплавления. Специальное назва-

ние в данном случае связано с тем, что в изломе сварного стыка эти дефекты выглядят как зеркаль-

ная гладкая поверхность, занимающая часть или все поперечное сечение шва. Зеркальность, так же

как и оксидные пленки при контактной сварке стальных труб, в большой степени пропускает уль-

тразвуковые волны, мало их отражает и плохо поддается выявлению при ультразвуковом контроле

эхометодом. Поэтому объемы применения ультразвуковой дефектоскопии сварных стыковых соеди-

нений полиэтиленовых трубопроводов невелики. В основном контроль выполняется по параметрам

сварки и по результатам выборочных механических испытаний сварных швов. Однако отметим, что

акцент на механические испытания, т.е. на разрушающие методы контроля, в целом нетипичен для

4

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько, А.Г. Кусый

практики контроля сварных соединений. Поэтому разработка эффективных технологий выявления

всего набора дефектов стыковых сварных соединений полиэтиленовых труб, включая полупрозрач-

ную для ультразвука зеркальность, является актуальной задачей, стоящей перед ультразвуковой

дефектоскопией. Исследования в этой области продолжаются в настоящее время.

Дополнительную актуальность вопрос получил, в том числе в связи с внедрением в практику

строительства трубопроводов полиэтиленовых труб с наружным удаляемым слоем, когда основная

труба, предназначенная для транспортировки продукта, помещается в плотно прилегающий к ней

кожух из полимера, обеспечивающий дополнительную защиту от механических повреждений.

Сварка таких труб выполняется за один цикл с локальным удалением защитного кожуха в зоне

сплавления, и необходимо обеспечить прохождение ультразвука в контролируемый сварной шов

через границу между материалом основной трубы и кожухом.

Для разработки достоверного метода выявления полупрозрачных дефектов необходимо вер-

нуться к исследованиям возможности их выявления и ограничениям, связанным с физической

природой рассеяния ультразвуковых волн на дефектах различного типа. Эхометод, в том числе

хордовая схема, достаточно изучены. Результаты контроля с применением этих методов можно

использовать в дальнейшем для расчета достоверности вновь разрабатываемых методов, кото-

рые должны обеспечивать более высокую выявляемость зеркальности. В данной статье остано-

вимся на некоторых результатах, полученных при исследовании возможности ультразвукового

контроля рассматриваемых сварных соединений с применением дифракционно-временного

метода (далее — TOFD).

ОЦЕНКА АКУСТИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ДВУХСЛОЙНЫХ ТРУБ

При сооружении трубопроводов в настоящее время используется в основном полиэтилен низ-

кого давления марки PE-100 (П-100) и его модификации. Защитный кожух выполняется из поли-

мера РР.

Акустические свойства полиэтилена П100 достаточно изучены [6]. Скорость продольных волн

составляет ориентировочно 2,3—2,4×103 м/с, плотность, ориентировочно, 0,95 × 103 кг/м3, так что

волновое сопротивление находится в диапазоне (2,1—2,3) × 103 Па·с/м.

Для материала кожуха аналогичные данные в литературе отыскать не удалось. Поэтому при

подготовке настоящей статьи проведены необходимые измерения. Примеры результатов ниже при-

ведены для двухслойной трубы диаметром 225 мм с суммарной толщиной стенки 14 мм.

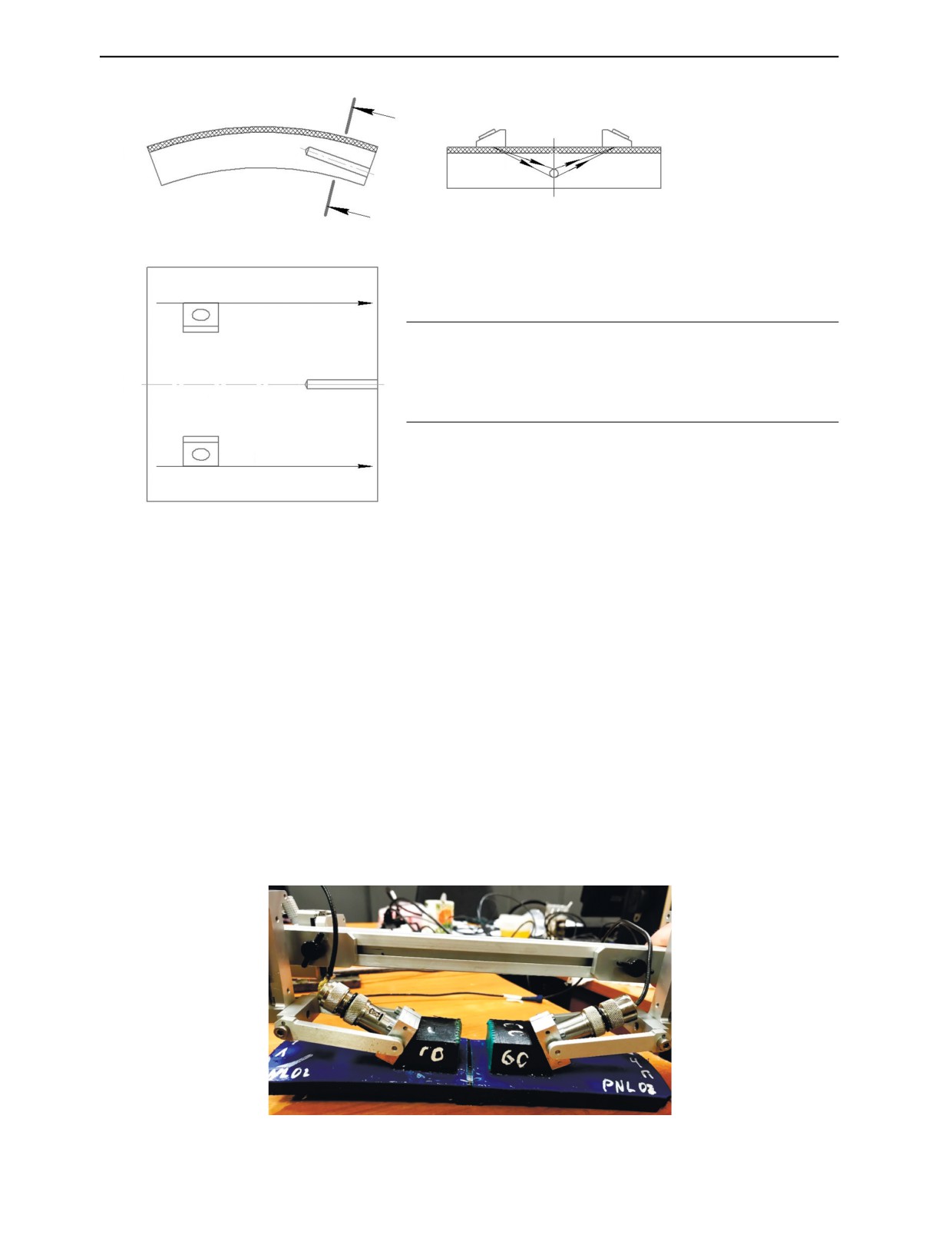

а

б

в

2

ПЭП

БЦО

ПЭП

14

Рис. 1. Торец трубы из полиэтилена с кожухом и внешний вид сварных соединений, выполненных контактной сваркой

встык нагретым элементом:

а — внешний вид торца трубы с кожухом; б — схема измерения скорости продольной волны; в — разрез сварных стыков трубы

с кожухом и без него (показано расположение боковых цилиндрических сверлений вдоль оси швов: на двухслойной трубе наружный

грат удален).

Толщина кожуха составляет, ориентировочно, 2 мм — слой синего цвета на рис. 1. Поскольку

для такого тонкого слоя выполнить точные измерения скорости ультразвука в материале кожуха не

представляется возможным, она определялись путем сравнения времени прихода первого и второ-

го донных импульсов на участках трубы с кожухом (рис.1б, верхняя часть) и без него (рис. 1б,

Дефектоскопия

№ 10

2020

Исследование применимости технологии TOFD для контроля сварных соединений...

5

нижняя часть). Измерения проводились прямыми пьезопреобразователями на частоте 5 МГц и

усреднялись по 20-ти точкам по периметру трубы. При этом в каждой точке контролировалась

локальная толщина исходного материала и остаточная толщина полиэтилена после удаления мате-

риала кожуха. Результаты измерений приведены в табл. 1. Установлено, что скорость продольной

волны в материале кожуха примерно на 20 % ниже значения, характерного для полиэтилена PE100

в основном материале стенки трубы. В связи с этим можно ожидать рефракции при наклонном

вводе ультразвука для контроля сварных швов, в особенности — при больших углах ввода, харак-

терных для использования дифракционно-временного метода.

Таблица

1

Скорость продольной волны в материале полиэтиленовой трубы с защитным кожухом

Материал

Скорость продольной волны, мм/мкс

Стандартное отклонение, мм/мкс

Основной материал стенки трубы

2,43

0,07

Материал кожуха

1,94

0,34

Усреднение по суммарной толщине стенки трубы

2,34

0,01

Примечание. Большое значение стандартного отклонения скорости в материале кожуха связано с тем, что при

измерениях границу между кожухом и основным материалом не удается локализовать точнее, чем в пределах + 0,2 мм

при номинальной толщине 2 мм.

Коэффициент затухания продольной волны находится в диапазоне 0,4—0,5 дБ/мм. Для сравне-

ния, в углеродистых сталях коэффициент затухания значительно меньше и обычно не превышает

0,1 дБ/мм. Коэффициент затухания поперечной волны в ПНД еще больше, чем у продольной, и в

данном случае она практически не используется при дефектоскопии сварных стыков. Поэтому

контроль сварных соединений полиэтиленовых труб эхометодом целесообразно проводить про-

дольной волной на более низких частотах, чем контроль аналогичных по толщине сварных соеди-

нений стальных труб. Для полиэтилена толщиной до 30 мм при эхометоде обычно используются

частоты 1—1,8 МГц. При этом длина продольной волны находится в диапазоне 1,2—2,4 мм. Одна-

ко в случае применения дифракционно-временного метода этот вопрос требует дополнительного

изучения, т.к. изменяются условия рассеяния ультразвука на дефектах. Поскольку толщина кожуха

слишком мала для выполнения точных измерений коэффициента затухания, выбор частоты прово-

дился путем сравнения выявляемости отражателей на разных частотах. Результаты описаны в

следующем разделе.

НАСТРОЙКА ПАРАМЕТРОВ TOFD

В настоящее время стандарты на использование дифракционно-временного метода TOFD в

России находятся в стадии разработки. Поэтому отметим, что под этим название будем понимать

метод ультразвукового контроля, основанный на регистрации времени приема сигналов, рассе-

янных разными частями дефекта [8—13]. Например, при контроле стыковых сварных швов

излучатель и приемник ультразвука располагаются на одной поверхности сварного соединения

с разных сторон от сварного шва, ультразвук вводится в сварной шов широким пучком в боль-

шом диапазоне углов, приемник фиксирует сигналы, рассеянные ближней и дальней частью

дефекта (относительно поверхности ввода ультразвука), и по разности времени прихода этих

сигналов делается вывод о наличии и высоте дефекта (рис. 2). Скорость ультразвуковых волн в

призмах традиционных наклонных пьезопреобразователей (ПЭП) больше, чем в полиэтилене

труб. Поэтому углы ввода ультразвука в материал полиэтиленовых труб с использованием таких

ПЭП меньше углов призмы, и использовать их для прозвучивания сварных стыковых швов

невозможно. Проще всего в качестве материала призм применять тот же полиэтилен, из которо-

го изготавливаются трубы. В этом случае в однослойных трубах волны распространяются прак-

тически по прямой, перпендикулярной плоскости пьезопластины. В двуслойных трубах диа-

грамма направленности пучка формируется несколько сложнее, т.к. имеется преломление в

материале кожуха, скорость ультразвука в котором, как указано, несколько меньше, чем в поли-

этилене трубы. Если учесть, что толщина кожуха имеет порядок длины волны (2 мм), прохожде-

ние ультразвука в системе «призма—кожух—изделие» можно рассматривать как прохождение

Дефектоскопия

№ 10

2020

6

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько, А.Г. Кусый

А-А

А

ПЭП И

ПЭП П

а

1

Граница

Линия сплавления

А

ПЭП

Рис. 2. Схема выявления БЦО:

а

— расположение сверления в плоскости сплавления сварного шва,

А-А — схема расположения излучающего (ПЭП И) и приемного (ПЭП П)

б

преобразователей в TOFD; б — схема сканирования парой ПЭП вдоль оси

Ось шва

сварного шва; 1 — БЦО.

ПЭП

через тонкий слой вещества, помещенный между двумя однородными одинаковыми вещества-

ми. Учитывая импульсный характер излучения ограниченного в пространстве ультразвукового

пучка, для такой среды можно ожидать небольшие сдвиги точки ввода в изделие и смещение

центральной оси диаграммы направленности примерно на толщину кожуха в глубину материала

[13]. Коэффициент прохождения через такой слой зависит от угла ввода и частоты ультразвука.

Поэтому необходимо исследовать, отличаются ли оптимальные параметры контроля сварных

швов двухслойных труб от аналогичных для труб из однослойного материала.

Рассмотрим подробнее прохождение ультразвука через материал контролируемого изделия по

схеме, применяемой в TOFD. Для выбора оптимальных параметров контроля (частоты и угла ввода)

проведен ряд измерений c использованием в качестве контрольного отражателя бокового цилиндри-

ческого отверстия (БЦО) длиной 20 мм, диаметром 1, 2 и 3 мм. Расположение отражателя (мишени)

иллюстрируется фотографиями на рис. 1в и эскизом на рис. 2. Также на рис. 2 приведена схема

измерений по технологии TOFD, штриховкой показан кожух (при его наличии). Отметим, что ось

сверления лежит в плоскости сплавления контактного шва, однако его глубина в сечении шва отно-

сительно наружной поверхности трубы несколько изменяется из-за наличия кривизны стенки трубы.

На рис. 3 показан однокоординатный сканер HSMT-COMPACT [14], который использовался

для обеспечения необходимого расстояния между парой ПЭП, их позиционирования относительно

оси сварного шва и стабильного прижатия к поверхности контролируемых труб при сканировании.

Рис. 3. Внешний вид сканирующего устройства с установленными ПЭП.

Дефектоскопия

№ 10

2020

Исследование применимости технологии TOFD для контроля сварных соединений...

7

На газопроводах и большом количестве водопроводов используются трубы из полиэтилена с

толщиной стенки от 4 до 32 мм. Поэтому для измерений использованы толщины 14 и 22 мм,

выбранные в середине этого диапазона. Параметры первоначальной настройки устанавливались в

соответствии с общими правилами, применяемыми в TOFD согласно [11], и в приведенных при-

мерах составляли: расстояние между точками ввода 51 мм, угол ввода для трубы с кожухом и без

него соответственно 70° — для толщины 14 мм и 60° — для толщины 22 мм. На рис. 4 показаны

примеры характерных изображений на дисплее дефектоскопа при выявлении сверления диаметр

1 мм на частоте 2,25 МГц. В рабочей зоне между сигналом от боковой волны 1 (распространяется

вдоль поверхности образца) и донным сигналом 3 видны изображения сигналов от БЦО — обо-

значены цифрой 2. Справа на В-скане курсором красного цвета отмечен участок с максимальной

амплитудой сигнала. Соответствующие А-сканы представлены в левой части рисунка.

а

б

Рис. 4. А- и Б-сканы при выявлении БЦО диаметром 1 мм на частоте 2,25 МГц:

а — труба в кожухе; б — материал трубы однослойный.

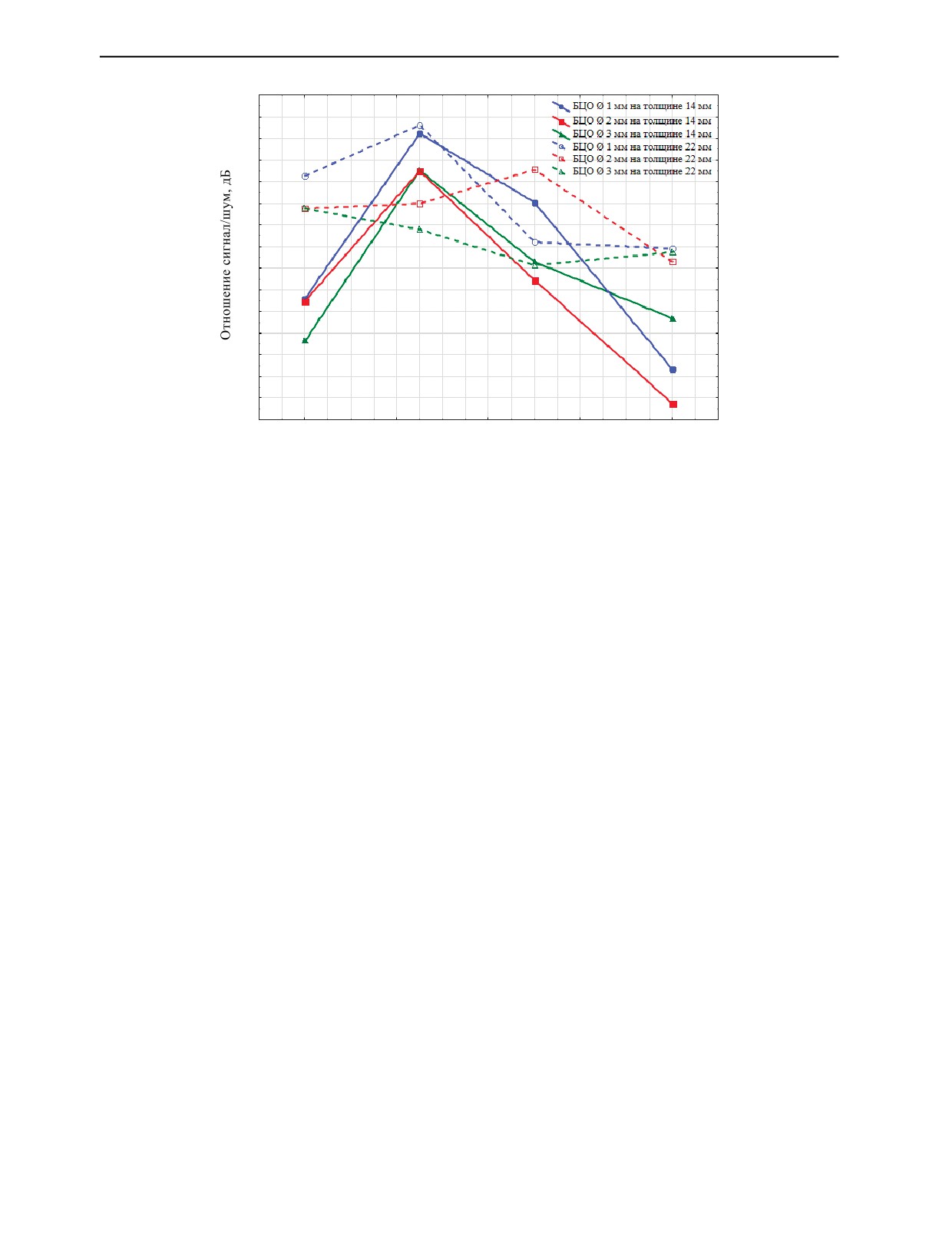

Результаты измерения отношения сигнал/шум в зоне выявления БЦО на частотах 1,0, 2,25, 3,5,

5,0 МГц приведены на рис. 5. Видно, что в данном случае при контроле трубы с кожухом наиболь-

шее отношение сигнал/шум наблюдается при частотах в диапазоне 2 — 3 МГц. Для однослойной

трубы столь четкая зависимость не наблюдается, но при этом, как и было указано выше, отноше-

ние сигнал/шум в целом растет со снижением частоты.

Поскольку толщина кожуха соизмерима с длиной волны ультразвука на частоте 1 МГц, то рез-

кое снижение амплитуды принятых сигналов на этой частоте можно связать с интерференцией

отраженных волн в материале кожуха. Для того, чтобы избежать этого эффекта при контроле целе-

сообразно несколько повысить частоту до 2—3 МГц, добившись максимума амплитуды проходя-

щей через слой волны. На этих частотах отношение сигнал/шум на материале без кожуха остается

на приемлемом уровне. При этом кожух из полиэтилена не препятствует проведению контроля

сварного стыкового шва полиэтиленовых труб, выполненного контактной сваркой нагретым

инструментом: на 4-х рассмотренных частотах в сварном шве трубы с кожухом и без него уверен-

но выявляется БЦО диаметром 1 мм.

Как известно, для обеспечения прозвучивания максимально возможной части сечения сварно-

го шва труб с толщиной стенки 22 мм и менее необходимо обеспечивать ввод ультразвука под

углом 60 — 70° [15]. Измерения амплитуд сигналов от БЦО в однослойном и двухслойном мате-

риале показали, что при увеличении угла ввода ультразвука в этом диапазоне для обоих материа-

лов максимум амплитуды сигнала от БЦО растет при увеличении угла ввода. Этот результат также

проверен расчетным путем с применением методов геометрической теории дифракции согласно

Дефектоскопия

№ 10

2020

8

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько, А.Г. Кусый

34

32

30

28

26

24

22

20

18

16

14

12

10

8

6

4

1

2

3

4

5

Частота, МГц

Рис. 5. Отношение сигнал/шум в зоне выявления БЦО диаметром 1, 2 и 3 мм. Сплошные кривые — для трубы в кожухе,

штриховые — для однослойной трубы.

[11]. Например, максимум амплитуды сигналов, рассеянных на БЦО, при озвучивании данного отра-

жателя по схеме TOFD на частоте 2,25 МГц при угле ввода 70° следует ожидать на глубине 6 — 10

мм в двухслойном материале суммарной толщиной

14 мм и на глубине

8

— 14 мм

в однослойном материале толщиной 22 мм.

Итак, приведенные результаты показывают, что наличие кожуха в двухслойных трубах в прин-

ципе не препятствуют применению технологии TOFD для контроля области сплавления сварных

швов, выполненных встык нагретым инструментом. При этом целесообразно использовать часто-

ты 2 — 3 МГц, что несколько выше, чем при эхометоде.

Отметим, что при озвучивании БЦО диаметром 1—3 мм в стали с применением эхометода,

помимо регистрации зеркально-отраженных сигналов возможна также регистрация сигналов, обе-

гающих БЦО [15, 16]. В случае прозвучивания полиэтилена обегающие сигналы не регистрируют-

ся. Действительно, при рассеянии продольной волны на объемных дефектах разница амплитуд

зеркально-отраженного и огибающего цилиндр сигналов для стали составляет не менее 20 дБ и

для полиэтилена она еще больше, поскольку, как указано выше, ультразвук в нем затухает значи-

тельно сильнее, чем в стали.

TOFD: ВЫЯВЛЕНИЕ МОДЕЛЬНЫХ ДЕФЕКТОВ

При использовании технологии TOFD проверку и настройку оборудования чаще всего реко-

мендуют выполнять по БЦО и пазам различной ориентации [10, 11]. Однако это — модели двух-

мерных дефектов, которые создают сравнительно мощные зеркально отраженные и достаточно

мощные дифракционные сигналы. Но выше указывалось на актуальность вопроса о выявлении

значительно более слабых сигналов от дефектов в сварных швах. Отметим, что при эхометоде, в

том числе — с использованием хордовой схемы, для моделирования локальных дефектов в объеме

сварного шва используется отверстие с плоским дном — отметка «О» на рис. 6. Однако для TOFD

такая мишень не подходит, поскольку она не может создавать дифрагированные сигналы анало-

гично плоскостными дефектами, вертикально ориентированными вдоль линии сплавления в рас-

сматриваемых сварных швах.

Один из способов моделирования слабых дифрагированных сигналов для TOFD — исполь-

зовать в качестве мишени для рассеяния ультразвука острие сверления, а не паза. На рис. 6 при-

ведена схема образца с такими сверлениями. Чтобы не загромождать рисунок, здесь, в отличие

от рис. 2, кожух не заштрихован.

Выполняя сверления с наружной (отметки 2 — 4) или с внутренней (отметки 5 — 7) поверх-

ностей образца, можно моделировать, соответственно, нижнее и верхнее острие трещин на разных

Дефектоскопия

№ 10

2020

Исследование применимости технологии TOFD для контроля сварных соединений...

9

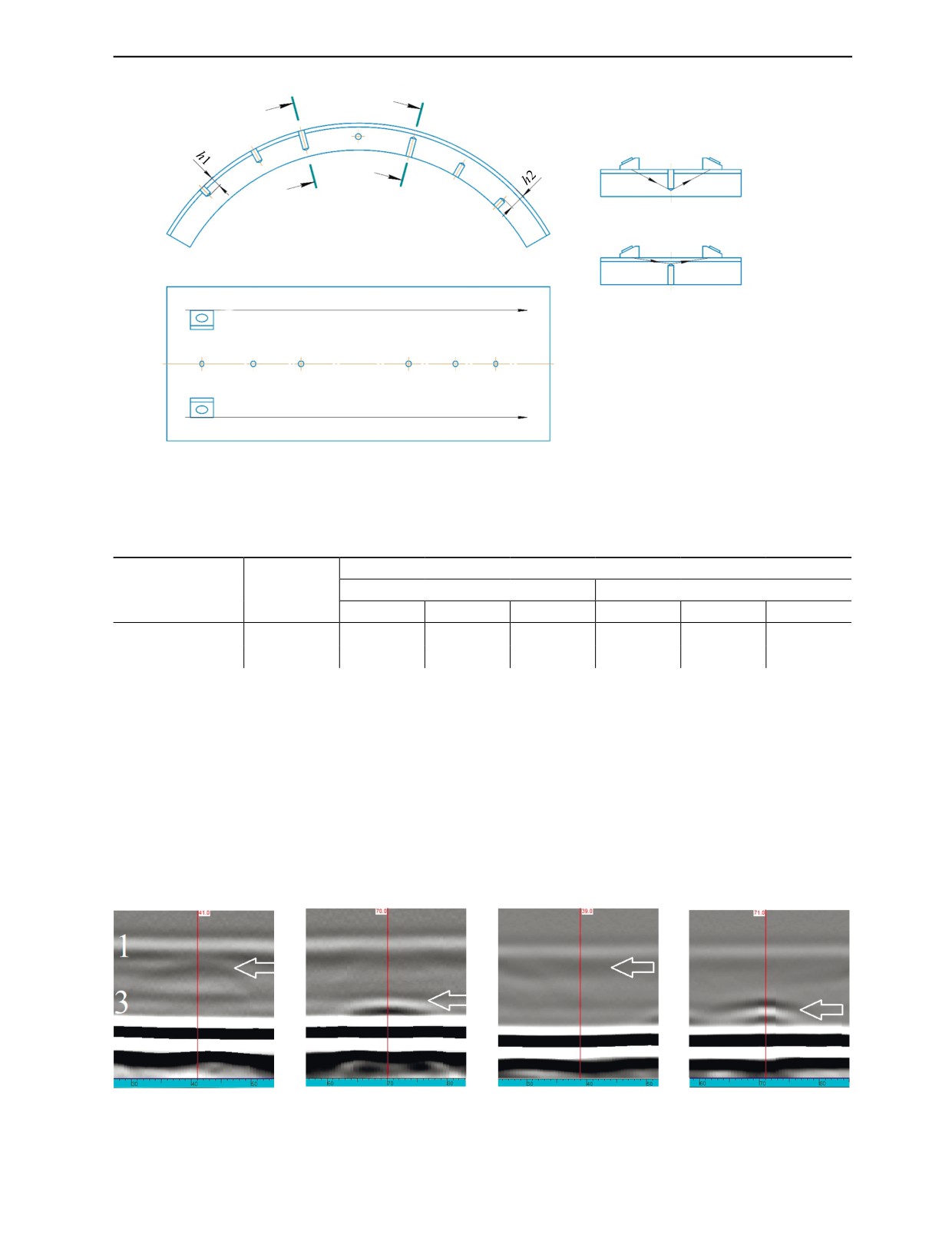

B

C

B-B

4

5

а

ПЭП И

ПЭП П

3

6

C

Граница

B

7

2

Линия сплавления

C-C

ПЭП И

ПЭП П

Граница

Линия сплавления

ПЭП

б

Ось шва

ПЭП

Рис. 6. Схема выявления острия сверлений:

а — расположение сверлений в плоскости сплавления сварного шва; б — схема сканирования парой ПЭП вдоль оси сварного шва.

Таблица

2

Параметры вертикальных сверлений диаметром 1 мм

Расстояние острия сверления от наружной поверхности, мм

Образец

Толщина, мм

h1

h2

2

3

4

5

6

7

Двуслойный

14

5

-

10

5

-

10

Однослойный

22

8

12

15

8

12

15

глубинах. Например, острия пары сверлений 4—5 можно рассматривать как нижнее и верхнее

острие трещины в середине сечения сварного шва — виды В-В и С-С.

Приведем примеры В-сканов, полученных при измерении рассеяния ультразвука на острие

сверлений диаметром 1 мм в двухслойной (рис. 7) и однослойной (рис. 8) трубах толщиной 14 и

22 мм соответственно. Так же, как на рис. 4 здесь цифрами 1 и 3 обозначено расположение сигна-

лов от боковой волны и донного сигнала. При этом стрелки на В-сканах и цифры 2 на А-сканах

указывают на расположение сигналов от мишеней, т.е. в данном случае — от острия сверлений,

параметры которых приведены в табл. 2. Всего использовалось 4 сверления в двухслойном образ-

це толщиной 14 мм и 6 сверлений в однослойном образце толщиной 22 мм. Глубины h1 и h2 при-

ведены с погрешностью 0,5 мм.

а

б

в

г

Рис. 7. Фрагменты В-сканов при прозвучивании острия сверлений в двухслойном образце толщиной 14 мм:

а и б — участки со сверлениями с внешней стороны, острие — на глубине h1: 5 и 10 мм; в и г — участки со сверлениями с внутренней

стороны, острие — на глубине h2: 10 и 5 мм; 1 и 3 — сигналы от боковой волны и донный, стрелка направлена на сигнал от острия.

Дефектоскопия

№ 10

2020

10

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько, А.Г. Кусый

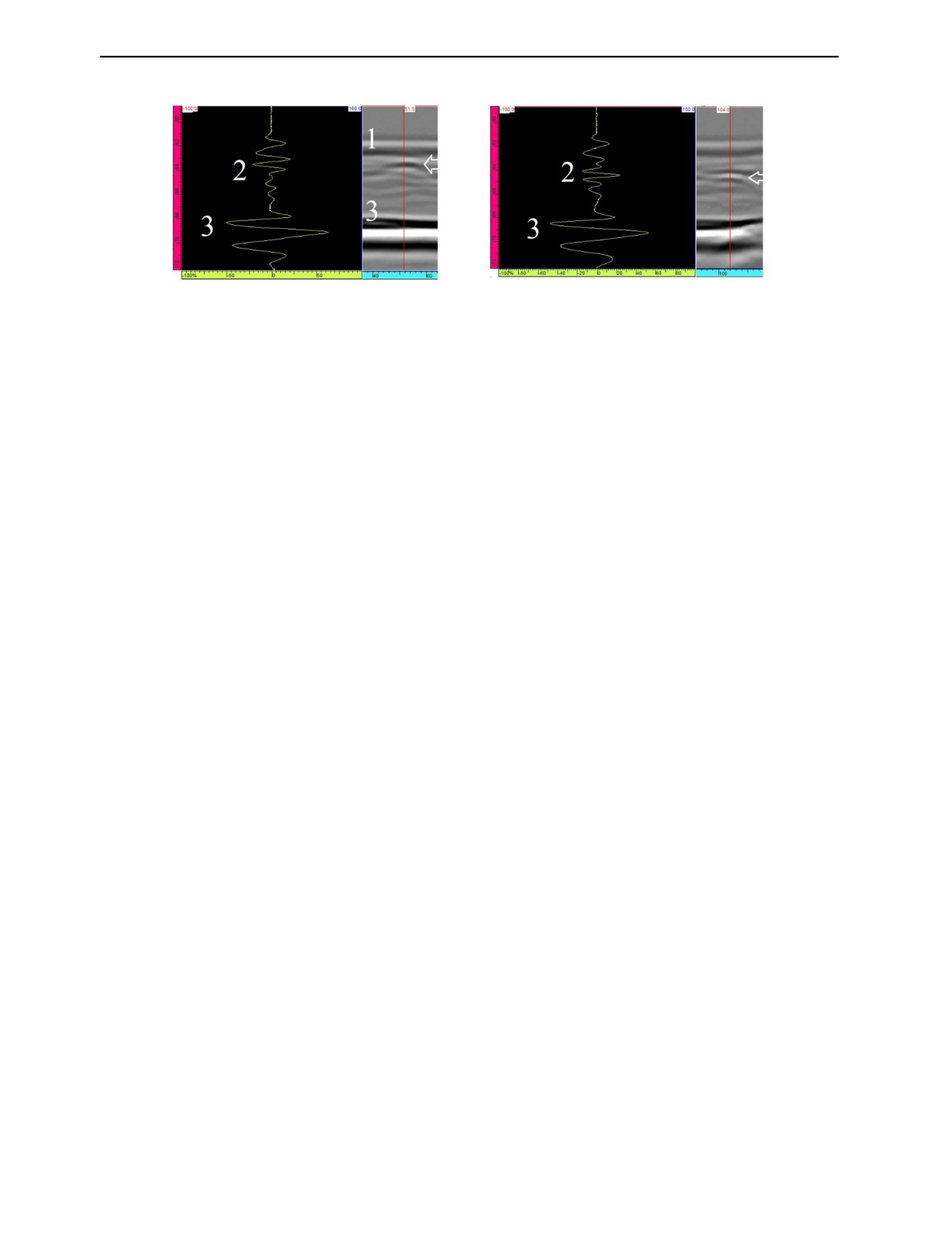

а

б

Рис. 8. А- и Б-сканы при прозвучивании острия сверлений в однослойном образце толщиной 22 мм. а — нижнее острие

на глубине h1 = 8 мм; б — верхнее острие на глубине h2 = 15 мм.

Результаты измерений иллюстрируются на рис. 7 для двухслойной трубы толщиной 14 мм и на

рис. 8 — для однослойной трубы толщиной 22 мм.

На рис. 7в сигнал от острия сверления, выполненного снизу образца до глубины 4 мм от наруж-

ной поверхности, находится в мертвой зоне, создаваемой боковой волной, и практически не раз-

решается от сигнала от боковой волны. Острия остальных сверлений, перечисленных в табл. 2,

выявлены. Обратим внимание на то, что речь идет о сверлениях диаметром 1 мм, что, вообще

говоря, меньше, чем обычно указывается в нормативах по контролю сварных соединений. Это

означает, что полученные результаты соответствуют более высокой чувствительности по сравне-

нию с ранее известными для контроля сварных соединений полиэтиленовых трубопроводов.

Оценки показывают, что для контроля сварных соединений рассматриваемых толщин при настрой-

ке по боковой поверхности сверления диаметром 1 мм чувствительность повышается как мини-

мум на 6 дБ по сравнению с настройкой по отверстию с плоским дном такого же диаметра.

Поскольку в данном случае в качестве мишени используется не боковая поверхность, а острие

сверления, то можно говорить о еще большем повышении чувствительности по сравнению с той,

которая получена другими методами ультразвукового контроля.

Отметим несколько важных моментов. Рис. 7а и в иллюстрируют рассеяние на двух мишенях,

находящихся на одной глубине под наружной поверхностью сварного соединения, но имитирую-

щих нижнее и верхнее ребро вертикально расположенного дефекта соответственно. Видно, что

«нижнее» ребро на границе мертвой зоны выявляется достаточно уверено, а «верхнее» — практи-

чески не выявляется. Таким образом, в точном соответствии с теорией метода TOFD, нижнее

ребро вертикального дефекта в полиэтилене создает сигнал большей амплитуды, чем верхнее.

Аналогично, на рис. 7б и г амплитуда сигнала от нижнего острия на глубине 10 мм больше, чем от

верхнего острия на этой же глубине от наружной поверхности.

При рассеянии продольной волны на острие сверлений в однослойном полиэтилене, изображе-

ние сигналов от мишеней в целом аналогично приведенным выше для двуслойного материала.

Причем в данном случае выявляются все 6 мишеней, поскольку минимальное расстояние от

наружной поверхности образца до ближайшего острия — 8 мм, т.е. эта мишень находится за пре-

делами мертвой зоны от боковой волны. На рис. 8 приведен пример полученных изображений на

глубине 8 и 15 мм. Видно, что при рассеянии на нижнем острие амплитуда сигнала больше, чем

при рассеянии на верхнем. Также эти сигналы индицируются в противофазе. Таким образом,

можно считать, что приведенные результаты подтверждают для полиэтиленовых труб общие зако-

номерности формирования сигналов TOFD, известные для сварных швов стальных изделий.

ЗАКЛЮЧЕНИЕ

Контроль сварных соединений полиэтиленовых трубопроводов, выполненный сваркой встык

нагретым инструментом, в настоящее время выполняется в основном по параметрам сварки и

путем выборочных разрушающих испытаний. Из неразрушающих методов контроля наилучшие

результаты показывает ультразвуковой эхометод контроля по хордовой схеме прозвучивания

швов. Он обеспечивает достоверное выявление трещин, засоренности сварного шва включения-

ми и других дефектов, имеющих достаточно большое раскрытие. Однако проблемным является

выявление опасных стянутых дефектов, частично пропускающих через себя ультразвуковые

волны.

Дефектоскопия

№ 10

2020

Исследование применимости технологии TOFD для контроля сварных соединений...

11

Перспективным является дифракционно-временной метод TOFD. На примере настройки по

боковому цилиндрическому отражателю и выявления острия вертикальных сверлений показано,

что проведение TOFD на частотах 2—3 МГц может обеспечить повышение чувствительности кон-

троля как минимум на 6 дБ по сравнению с эхометодом. При этом подтверждено, что закономер-

ности формирования сигналов от мишеней, имитирующих верхнее и нижнее острие вертикально

расположенного дефекта сварного шва, аналогичны тем, которые имеют место при выявлении

вертикальных трещин в стали.

Показано, что эти результаты в равной мере можно использовать как при контроле сварных

швов обычных труб из полиэтилена, так и при контроле полиэтиленовых труб с удаляемым защит-

ным слоем (кожухом).

Работа выполнена в рамках государственного задания №075-0148-20-00 от 20.12.2019.

СПИСОК ЛИТЕРАТУРЫ

1. СП 40-102—2000. Свод правил по проектированию и строительству. «Проектирование и монтаж

трубопроводов систем водоснабжения и канализации из полимерных материалов».

2. СП 42-103—2003. Проектирование и строительство газопроводов из полиэтиленовых труб и

реконструкция изношенных газопроводов. С-Петербург: Изд-во ДЕАН, 2005. 208 с.

3. Удовенко В.Е., Тхай В.С., Коршунов Ю.В. Полиэтиленовые трубопроводы — это просто.

М.: Полимергаз,

2012.

ID=1&TYPE=Y#LE18. Дата обращения 20.02.2020.

4. Postma P.J., Hermkens R.J.M. Suitability of Non Destructive Techniques for Testing Polyethylene Pipe

Joints // Plastic Pipes XVI. 2012. P. 1—10.

5. Постма П.Дж., Хермкенс Р.Дж.М. Применимость методов неразрушающего контроля для диа-

гностики соединений полиэтиленовых труб // Полимерные трубы. 2013. № 2 (40). С. 52—58.

6. Гиллер Г.А., Могильнер Л.Ю. Ультразвуковые хордовые преобразователи в дефектоскопии свар-

ных стыков трубопроводов. контроль сварных соединений пластмассовых трубопроводов // В мире

неразрушающего контроля. 2000. № 2 (8). С. 18—20.

7. Алешин Н.П., Козлов Д.М., Могильнер Л.Ю. Особенности ультразвукового контроля сварных сты-

ковых соединений полиэтиленовых труб // Вестник машиностроения. 2020. № 11.

8. Григорьев М.В., Гурвич А.К., Гребенников В.В., Семерханов С.В. Ультразвуковой способ опреде-

ления размеров трещин // Дефектоскопия. 1979. № 6. С. 50—56.

9. Silk M. G. Ultrasonic Transducers for Nondestructive Testing. Bristol: Adam Hilger, 1984.

10. Charlesworth J.P., Temple J.A.G. Engineering Applications of Ultrasonic Time-of-Flight Diffraction.

Second Edition. Hertfordshire, UK: Research Studies Press Ltd., 2001. ISBN: 0 86380 239 7.

11. Ginzel Ed. Ultrasonic Time of Flight Diffraction. Waterloo, Ontario, Canada: Eclipse Scientific, 2013.

249 p.

12. Неганов Д.А., Филиппов О.И., Михайлов И.И., Гейт А.В., Голосов П.С. Применение метода

TOFD для контроля горизонтальных швов стенок вертикальных стальных резервуаров, находящихся в

эксплуатации // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. 2019. Т. 9.

№ 3. C. 315—325.

13. Бреховских Л.М., Годин О.А. Акустика слоистых сред. М.: Наука, 1989. 412 с.

15. Алешин Н.П. Физические методы неразрушающего контроля сварных соединений. М.: Маши-

ностроение, 2013. 574 с.

16. Mogilner L.Yu., Smorodinskii Ya.G. Ultrasonic Flaw Detection: Adjustment and Calibration of

Equipment Using Samples with Cylindrical Drilling // Russian Journal of Nondestructive Testing. 2018.

V. 54. No. 9. P. 630—637. [Могильнер Л.Ю., Смородинский Я.Г. Ультразвуковая дефектоскопия:

настройка и поверка оборудования по образцам с цилиндрическим сверлением

// Дефектоскопия.

2018. № 9. С. 14—20.]

Дефектоскопия

№ 10

2020