УДК 620.179.16

МЕТОДЫ ГЛУБОКОГО ОБУЧЕНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ

ДЕФЕКТОВ В СВАРНЫХ ШВАХ ПО УЛЬТРАЗВУКОВЫМ СИГНАЛАМ

© 2020 г. К. Судхира1,*, Н.М. Нандхита1,**, В. Пайнени Бхавагна Венкат Сай1,***, Налламоту

Виджай Кумар1,****

1Институт науки и технологий Сатиабама

Джеппиаар Нагар, Старая дорога Мамаллапурам, Ченнай 600119

E-mal:*Sudhirasatya@gmail.com; ** nandhi_n_m@yahoo.co.in; ***bhavagn@gmail.com; ****nvk012@gmail.com

Поступила в редакцию 01.05.2020; после доработки 22.06.2020

Принята к публикации 17.07.2020

Описана компьютерная интерпретация ультразвуковых сигналов, отображающих дефекты сварных деталей. В дан-

ном исследовании изучается применимость долгой краткосрочной памяти (ДКСП) для определения параметров дефек-

тов. Благодаря преимуществу ДКСП, первый метод включает обучение ДКСП непосредственно на сигналах, используе-

мых в качестве входных данных, и тестирование его способности обнаруживать дефекты по входным сигналам. Большой

разброс в длине входных последовательностей приводит к разреженности в других последовательностях, это влияет на

общую точность. Следовательно, во втором методе ДКСП обучается также и на характеристиках сигналов, было обна-

ружено, что общая точность контрольных данных составляет 67,64 %. Эти характеристики являются статистическими

параметрами, полученными из коэффициента аппроксимации входных сигналов. Входные сигналы разлагаются по ново-

му вейвлет-шаблону.

Ключевые слова: ультразвуковой контроль, сварные швы, дефекты, ДКСП, точность, чувствительность.

DOI: 10.31857/S013030822010005X

1. ВВЕДЕНИЕ

Технологические достижения в сварочном производстве приводят к массовому производству

сварных конструкций. Следовательно, оценка качества сварных деталей является обязательной

перед их поставкой потребителям. Ультразвуковой контроль (УЗК) — это наиболее широко ис-

пользуемый метод неразрушающего контроля (НК), используемый для определения характеристик

как поверхностных, так и подповерхностных дефектов. УЗК, в целом, представлен 2 методами, а

именно: эхоимпульсный (анализ отраженной волны) и дифракционно-временной (ДВ), в котором

строится и анализируется прошедшая волна. Если в сварной детали присутствует дефект, высоко-

частотный ультразвуковой сигнал отражается от его поверхности. Затем этот сигнал строится и

анализируется для определения характеристик дефекта.

Определение характеристик дефекта означает определение типа дефекта, его расстояния от по-

верхности, форму и ориентацию. В данной работе определялась такая характеристика, как тип

дефекта. В этой области ведутся обширные исследования. Munira и др. [1] предложили алгоритм

классификации таких дефектов, как шлаки, несплавления, непровары, трещины и пористость, с ис-

пользованием нейронной сети. S Esther Florence и др. [2] разработали искусственную нейронную

сеть (ИНС), основанной на методах классификации дефектов с использованием в качестве ключе-

вого параметра амплитуду пика дефекта. Licheng Liu и др. [3] использовали взвешенное совмест-

ное разреженное представление (ВСРП) вместе со взвешенным одновременным ортогональным

сопоставлением, чтобы удалить шум и общую информацию, полученную из того же подпростран-

ства изображения. BorMojškerc и др. [4] предложили алгоритм оценки стыков стеклопластика и

полиамидного клея по амплитуде отраженного сигнала. K.Sudheera и др. [6] разработали автомати-

зированный компьютерный инструмент для улучшения обнаружения и сегментации дефекта свар-

ного шва по рентгенограммам. Varun Gupta и др. [7] обнаружили, что анализ главных компонентов

(АГК) очень подходит для классификации данных. WangXiaokai и др. [8] проанализировали дефек-

ты точечной сварки в 100 образцах. Характеристики были определены, а дефекты классифициро-

ваны с помощью машины опорных векторов оптимизации роя частиц.

Из-за сложности выходного сигнала достижение чувствительности порядка 90+ по-прежнему

является первоочередной задачей. Эффективность таких методов сильно зависит от методов, ис-

пользуемых для определения признаков, выбора признаков, решений по анализу во временной или

спектральной области, необходимости в классификаторе и т.д. Предлагаемая работа направлена

на изучение возможности использования долгой краткосрочной памяти (ДКСП) для определения

характеристик дефекта. ДКСП обучается с использованием сигналов, используемых в качестве

входных данных, и оценивается эффективность. Кроме того, ДКСП обучается на характеристиках

50

К. Судхира, Н.М. Нандхита, В. Пайнени Бхавагна Венкат Сай, Налламоту Виджай Кумар

сигналов (с использованием нового вейвлет-шаблона). Эффективность измеряется с точки зрения

чувствительности и точности.

Раздел 2 посвящен получению сигналов и представляет собой, в целом, метаданные. Предла-

гаемая методика объясняется в разделе 3. Результаты обсуждаются в разделе 4, а в разделе 5 пред-

ставлено заключение и перспективы дальнейшей работы.

2. БАЗА ДАННЫХ ДЛЯ ИССЛЕДОВАНИЯ

Для проведения исследовательской работы необходимо получить ультразвуковые сигналы от

дефектов, а именно несплавления, непровара, пористости, включения шлака и трещины как в угле-

родистой, так и в нержавеющей стали (табл. 1). Ультразвуковой датчик, используемый для реги-

страции сигналов, был AM70-4L с размером пьезоэлемента 8×9, углом ввода 70 град и частотой

4 МГц. Длина, ширина и толщина пластин из углеродистой стали 145, 143 и 20 мм соответственно.

Таблица

1

Количество сигналов от каждого дефекта

№

Дефект

Количество сигналов

1

Трещина

16

2

Несплавление

19

3

Непровар

13

4

Пористость

15

5

Шлак

12

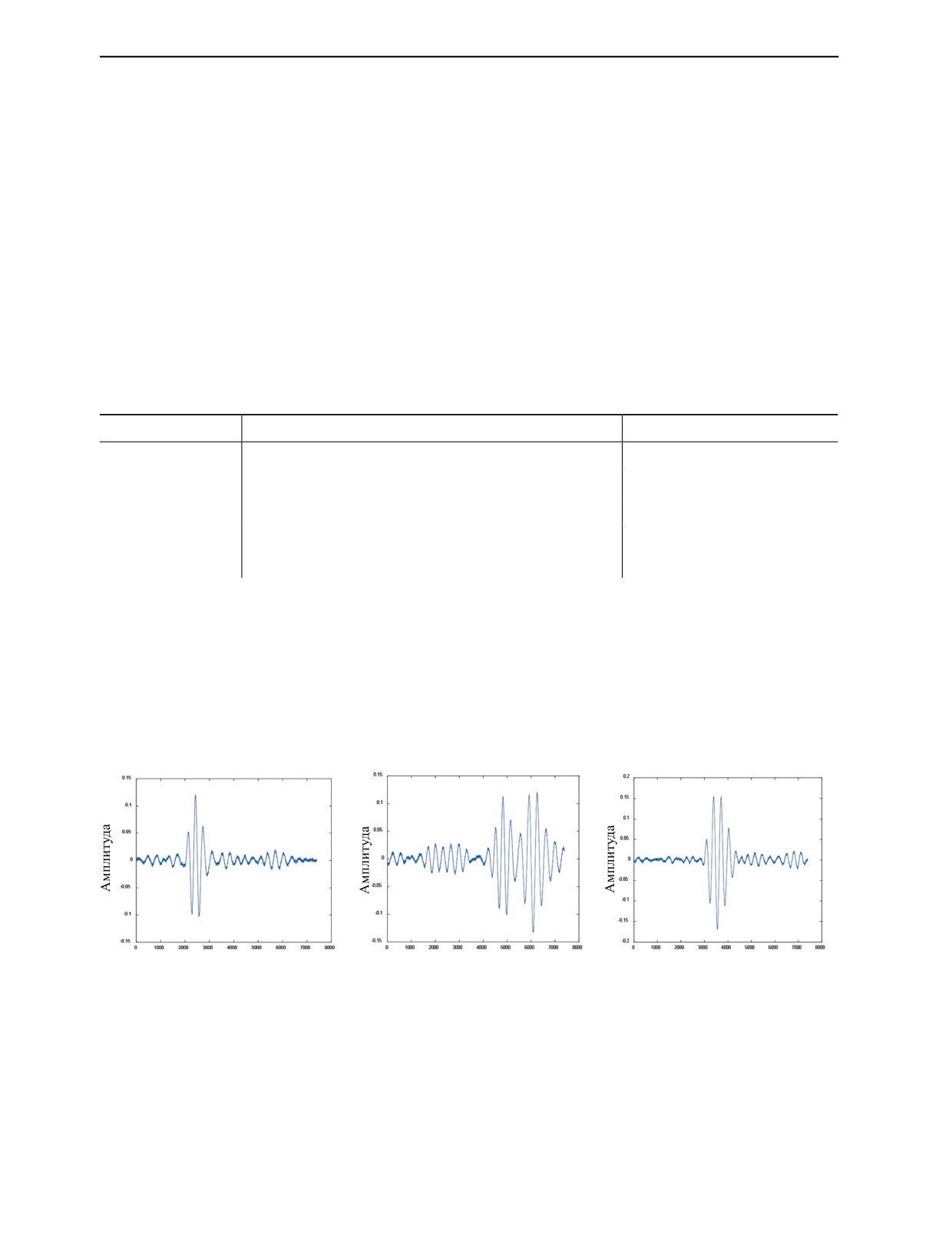

Сигналы (рис. 1—5) показывают изменение пакета сигнала для всех дефектов. Для ручного ин-

терпретатора форма пакета, амплитуда пика пакета, боковые лепестки, амплитуда боковых лепест-

ков, частота импульсов, соотношение амплитуд между пиком и его боковыми лепестками, поло-

жение пакета — важные характеристики. Однако вышеупомянутые характеристики не могут быть

четко понятны при ручной интерпретации, и поэтому подход к работе давно сдвинулся в сторону

компьютерной интерпретации.

Отсчеты

Отсчеты

Отсчеты

Рис. 1. УЗ-сигналы, изображающие трещину в углеродистой стали.

3. ПРЕДЛАГАЕМАЯ МЕТОДИКА

Дискретное вейвлет-преобразование — лучший выбор для анализа нестационарных сигналов

(пакетов). Основная проблема заключается в выборе вейвлета, порядка и уровня разложения. Пер-

воначально ультразвуковые сигналы были разложены с помощью различных вейвлетов, которые

Дефектоскопия

№ 10

2020

Методы глубокого обучения для определения параметров дефектов в сварных швах...

51

Отсчеты

Отсчеты

Отсчеты

Рис. 2. УЗ-сигналы, изображающие несплавление в углеродистой стали.

Отсчеты

Отсчеты

Отсчеты

Рис. 3. УЗ-сигналы, изображающие непровар в углеродистой стали.

Отсчеты

Отсчеты

Отсчеты

Рис. 4. УЗ-сигналы, изображающие пористость в углеродистой стали.

Отсчеты

Отсчеты

Отсчеты

Рис. 5. УЗ-сигналы, изображающие шлаки в углеродистой стали.

Дефектоскопия

№ 10

2020

52

К. Судхира, Н.М. Нандхита, В. Пайнени Бхавагна Венкат Сай, Налламоту Виджай Кумар

приведены в литературе. Однако удовлетворительных результатов получено не было. Это потому,

что сигнал и материнский вейвлет имеют разные формы. Вейвлет-разложение дает хорошие резуль-

таты только тогда, когда форма исходного вейвлета и сигнала схожа. Имея это в виду, материнский

вейвлет создается заново после разложения сигнала от дефекта несплавления на основе вейвлета

bior2.2. Коэффициент аппроксимации седьмого уровня рассматривается как материнский вейвлет.

Разложение исходного сигнала, изображающего несплавление, и детализирующие коэффициенты

с использованием материнского вейвлета и материнский вейвлет показаны на рис. 6.

УЗ-сигналы, изображающие трещину

в углеродистой стали

Коэффициент аппроксимации

Детализирующий коэффициент

Рис. 6. Исходный сигнал, коэффициенты аппроксимации, детализирующие коэффициенты и вейвлет, используемые для

разложения сигнала.

Разложение исходного сигнала, изображающего несплавление, на коэффициенты аппроксима-

ции и детализации показано на рис. 6.

3.1. Целесообразность характеристик

Статистические характеристики получены для коэффициента аппроксимации на 74 сигналах,

которые разложены с использованием предложенного вейвлета. Статистические параметры для 74

сигналов показаны на рис. 7.

По оси X от 1 до 15 обозначают сигнал, изображающий трещину, от 16 до 34 — несплавление, от

35 до 47 — непровар, от 48 до 62 — пористость и с 63 до 74 — включение шлака. Из рис. 3 видно, что

статистические параметры практически одинаковы для трещин и несплавления, но разные для не-

провара. Точно так же разные параметры для включений шлака. Для остальных групп к таким выво-

дам прийти нельзя. В двух словах, межклассовая дисперсия высока для статистических параметров

трещин и несплавления. Также межклассовая дисперсия для включений шлака высока по сравнению

с остальными группами. Затем проводится анализ на основе внутриклассовой дисперсии. В табл. 2

показана внутриклассовая дисперсия статистических параметров для пяти различных дефектов.

Таблица

2

Внутриклассовая дисперсия статистических параметров для пяти различных дефектов

Параметр/Дефект

Трещина

Несплавление

Непровар

Пористость

Шлак

Среднее значение

0,000851

0,003034

0,000789

0,021747

0,033554

Медианное значение

0,003121

0,003179

0,000788

0,022555

0,034138

Минимум

0,036594

0,118854

0,03287

0,488074

0,706949

Максимум

0,045133

0,129633

0,038569

0,493868

0,796905

Диапазон

0,066476

0,248679

0,071324

0,981348

1,50365

Стандартное

0,006847

0,042401

0,006369

0,135118

0,113071

отклонение

САО #1

0,187005

0,028756

0,002346

0,056023

0,069338

L2-норма

2,504558

3,110656

0,652156

22,82371

45,93218

Максимум-норма

0,113993

0,132525

0,222084

0,492637

0,795632

Дефектоскопия

№ 10

2020

Методы глубокого обучения для определения параметров дефектов в сварных швах...

53

Для коэффициентов аппроксимации по входным сигналам

Сигналы

Сигналы

Сигналы

Сигналы

Сигналы

Сигналы

Сигналы

Сигналы

Рис. 7. Статистические параметры (среднее, медианное

значения, минимум, максимум, диапазон, стандартное

отклонение, средняя абсолютная ошибка (САО), L2-норма

и максиму-норма) для 74 сигналов.

Сигналы

Дефектоскопия

№ 10

2020

54

К. Судхира, Н.М. Нандхита, В. Пайнени Бхавагна Венкат Сай, Налламоту Виджай Кумар

Если иметь порог на уровне 0,05, то внутренний класс меньше порогового значения для средне-

го и медианного значения. Минимальное значение, максимальное значение и стандартное откло-

нение также имеют внутриклассовую дисперсию меньше порогового значения. L2-норма не может

рассматриваться как значимый статистический параметр, поскольку внутриклассовая дисперсия

высока. Следовательно, для дальнейшего анализа L2-норма не рассматривается. Поэтому примеры

для обучения нейронной сети обратного распространения (НОР) приведены в табл. 3.

Таблица

3

Примеры для обучения НОР-классификатора

Среднее

Медианное

Стандартное

Максимум-

Минимум

Максимум

Диапазон

САО #1

O/p

значение

значение

отклонение

норма

0,0003

0,0015

0,374

-0,4634

0,8374

0,1124

0,07391

0,4634

10

–0,0109

-0,0111

0,4041

-0,3855

0,7896

0,1082

0,07566

0,4041

8

–0,0117

-0,0103

0,3604

-0,4047

0,7651

0,1018

0,06843

0,4047

8

–0,015

-0,0156

0,3354

-0,46

0,7954

0,1158

0,07873

0,46

8

–0,0059

-0,0059

0,081

-0,09172

0,1727

0,01266

0,003309

0,0917

6

–0,0061

-0,0059

0,0882

-0,09448

0,1827

0,01281

0,0035

0,0944

6

–0,0053

-0,0055

0,1484

-0,1718

0,3202

0,02621

0,007513

0,1718

6

0,0055

0,0056

0,1665

-0,1113

0,2778

0,03706

0,02532

0,1665

4

0,0016

0,0020

0,1244

-0,133

0,2574

0,0388

0,02568

0,133

4

0,0027

0,0038

0,122

-0,1086

0,2306

0,03719

0,02635

0,122

4

–0,114

-0,1157

2,609

-2,927

5,536

0,4235

0,2592

2,927

2

0,0023

0,0022

0,1125

-0,1345

0,247

0,03462

0,02414

0,1345

2

0,0034

0,0033

0,1237

-0,1299

0,2535

0,03629

0,02407

0,1299

2

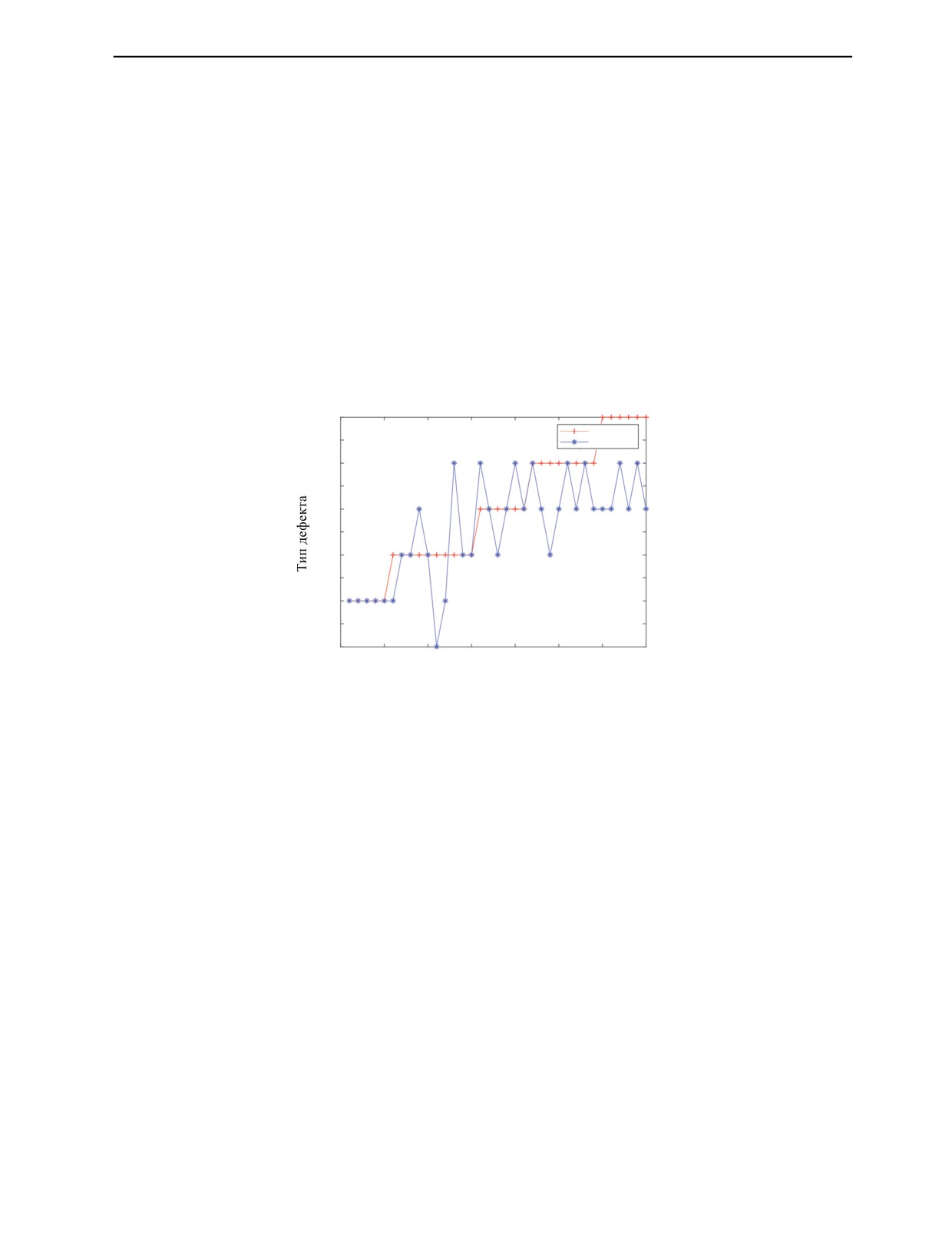

Соотношение между ожидаемыми и реальными значениями для определения характеристик

дефекта сварного шва с помощью НОР показано на рис. 8 (1 — трещина, 2 — несплавление, 3 —

непровар, 4 — пористость, 5 — шлак). Чувствительность к трещинам, несплавлениям, непроварам,

пористости и включению шлака для ряда контрольных тестов посредством НОР составляет 85,74,

50, 33,33, 25 и 0 % соответственно. Общая точность определения дефектов на основе НОР состав-

ляет 40,54 %.

Соотношение между ожидаемыми и реальными выходными

значениями (тестовые данные) при использовании НОР

8

ожидаемый

7

реальный

6

5

4

3

2

1

0

-1

-2

0

5

10

15

20

25

30

35

40

Сигналы

Рис. 8. Соотношение между ожидаемыми и реальными значениями для определения характеристик дефекта сварного

шва с помощью НОР.

Дефектоскопия

№ 10

2020

Методы глубокого обучения для определения параметров дефектов в сварных швах...

55

Шлак не может быть идентифицирован посредством НОР, потому что внутриклассовая дис-

персия для шлака относительно высока для большинства статистических параметров. Это озна-

чает, что сигналы, изображающие шлак, отражают различные характеристики и, следовательно,

изменяющиеся статистические параметры. В попытке повысить чувствительность определения

характеристик дефектов используются рекуррентные нейронные сети (РНС). Поскольку РНС

может принимать только один входной параметр, выбирается статистический признак с мень-

шей внутриклассовой дисперсией. Из табл. 2 видно, что среднее значение имеет наименьшую

внутриклассовую дисперсию и, следовательно, выбирается для обучения РНС для определения

характеристик дефектов.

Соотношение между ожидаемыми и реальными значениями при определении параметров

дефектов сварного шва с помощью РНС показано на рис. 9 (1 — трещина, 2 — несплавление,

3 — непровар, 4 — пористость, 5 — шлак). Чувствительность к трещине, неплавлению, непро-

вару, пористости и включению шлака для ряда контрольных тестов посредством РНС составляет

100, 50, 50, 37,5 и 0 % соответственно. Общая точность определения дефектов на основе РНС

составляет 45,71 %.

Соотношение между ожидаемыми и реальными выходными

значениями (тестовые данные) при использовании РНС

5

ожидаемый

4,5

реальный

4

3,5

3

2,5

2

1,5

1

0,5

00

5

10

15

20

25

30

35

Сигналы

Рис. 9. Соотношение между ожидаемыми и реальными значениями для определения характеристик дефекта сварного

шва с помощью РНС.

Чувствительность РНС выше, чем у НОР, при определении трещины, неплавления, не-

провара и пористости. Однако шлак также не удалось идентифицировать с помощью РНС.

Это требует использования другой сети, которая успешно бы определяла наличие включений

шлака.

3.2. Долгая краткая память. Обзор

Hochreiter [5] выявил следующие недостатки в НОР из-за ошибки, изменяющейся по экспо-

ненте: наличие отрицательных весов означает, что простое увеличение количества скрытых слоев

не может способствовать значительному обновлению веса (во время обратного распространения

сигналов ошибки) и, следовательно, повышению производительности. Кроме того, конфликтую-

щие ошибки могут возникать как входы в один и тот же нейрон, тем самым подавляя друг друга.

Следовательно, это приводит к обновлению веса до нуля.

Поэтому были разработаны сети с долгой краткосрочной памятью (ДКСП) с использова-

нием блоками памяти и вентилей. Вентили решают, следует ли передавать предыдущий вы-

вод на следующий уровень или нет. Даже если принято решение передать вывод на следую-

щий уровень, вывод преобразуется с использованием функции «tanh», а затем передается. Еще

одно преимущество ДКСП заключается в том, что он может запоминать информацию, которая

была передана даже на самом раннем этапе, что невозможно в НОР или РНС (Sepp Hochreiter

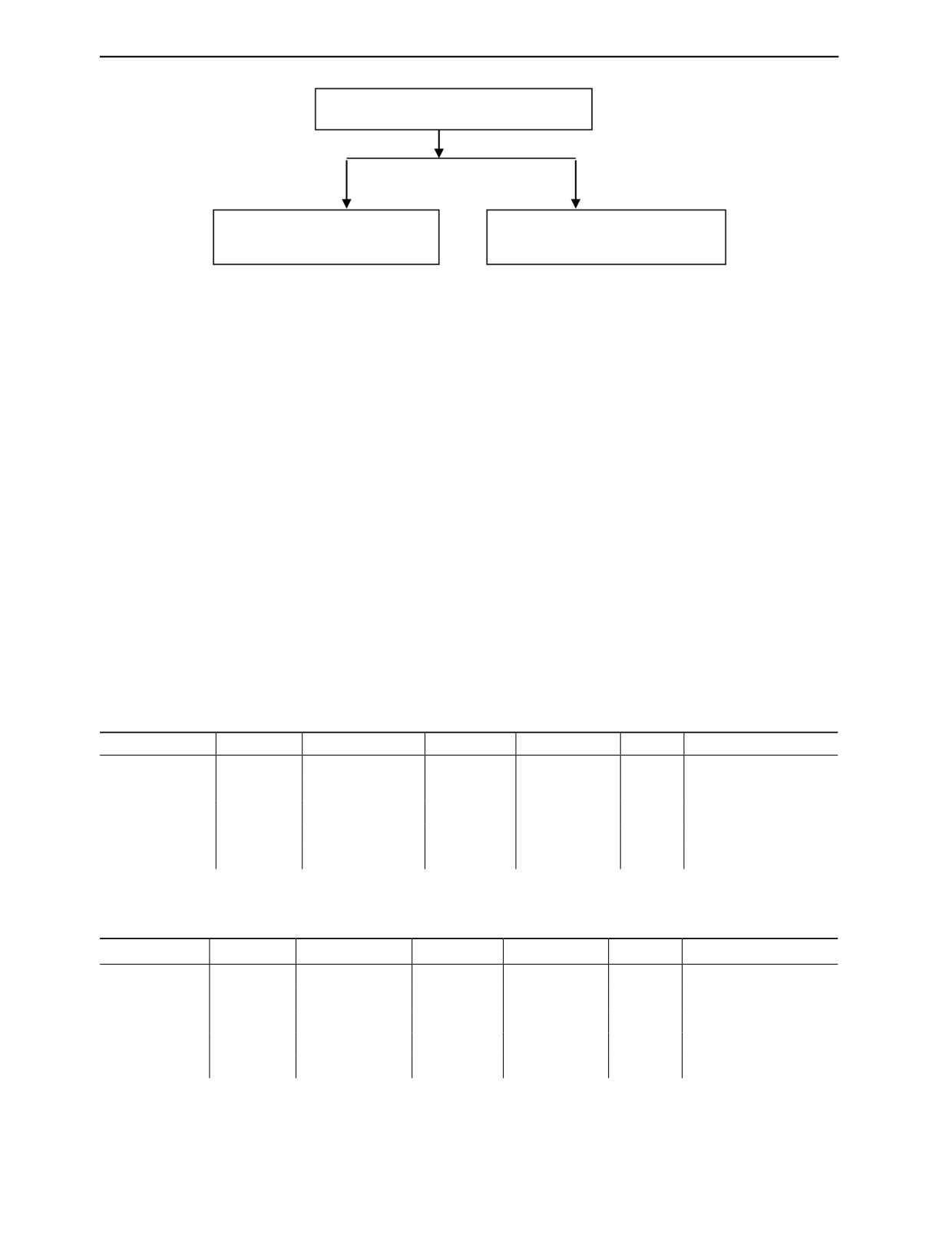

and Jurgen Schmidhuber [5]). Предлагаемая методика представлена на древовидной диаграмме

(рис. 10).

Дефектоскопия

№ 10

2020

56

К. Судхира, Н.М. Нандхита, В. Пайнени Бхавагна Венкат Сай, Налламоту Виджай Кумар

ДКСП для определения дефектов

Характеристики как входные

Сигналы как входные параметры

параметры

Рис. 10. Древовидная диаграмма, показывающая два типа ДКСП для определения параметров дефектов.

3.3. ДКСП для определения дефектов с сигналами на входах

Данные ДКСП сети могут использоваться при определении параметров дефектов путем подачи

либо входных сигналов, либо известных признаков. Из 74 сигналов, связанных с пятью различ-

ными типами дефектов, 50 % сигналов используются для обучения, а 50 % — для тестирования.

Входные сигналы сохраняются в ячейке памяти, а выходные метки, соответствующие входам, со-

храняются в массиве ячеек.

Тип входных данных — «двойной», а тип выходных — «категориальный». Поскольку входной

вектор является массивом, могут быть заданы последовательности различной длины. Но откло-

нение в длине последовательности отрицательно сказывается на производительности сети. Так-

же обнаружено, что сеть хорошо работает на больших величинах, чем числа меньше 1. В данной

работе величины умножаются на 10000 (предварительная обработка данных). Кроме того, размер

пакета должен быть 30, а длина последовательности должна отражать фактическую длину сигнала.

Количество нейронов равно 100. Эффективность определяется с учетом матрицы неточностей, как

указано в табл. 4 и 5 для обучающих и тестовых наборов данных соответственно. Из табл. 4 видно,

что сеть не тренировалась, хорошо характеризуя включения, непровары и несплавления. Общая

точность 78,37 %.

Таблица

4

Матрица неточностей при определении дефектов на сигналах на входах ДКСП (обучающий набор данных)

Дефекты

Трещина

Несплавление

Непровар

Пористость

Шлак

Чувствительность

Трещина

8

0

0

0

0

100 %

Несплавление

2

7

0

0

0

77,77 %

Непровар

0

0

5

2

0

71,42 %

Пористость

0

0

0

7

0

100 %

Шлак

1

2

0

1

2

33,33 %

Таблица

5

Матрица неточностей при определении дефектов на сигналах на входах ДКСП (тестовый набор данных)

Дефекты

Трещина

Несплавление

Непровар

Пористость

Шлак

Чувствительность

Трещина

3

0

0

2

2

42,85 %

Несплавление

2

0

0

8

0

0 %

Непровар

2

2

0

1

1

0 %

Пористость

1

4

1

1

1

12,5 %

Шлак

0

1

1

3

1

16,67 %

Из табл. 5 следует, что непровар и несплавление не могут быть идентифицированы. Хоть

другие дефекты и были выявлены, чувствительность была очень низкой. Сложность в опреде-

Дефектоскопия

№ 10

2020

Методы глубокого обучения для определения параметров дефектов в сварных швах...

57

лении параметров дефектов объясняется сложностью сигналов, т.е. сигналы от разных дефектов

имеют одинаковый коэффициент во временной области. Для хороших результатов входные ха-

рактеристики должны иметь меньшую внутриклассовую дисперсию и высокую межклассовую

дисперсию. В этом случае амплитуды сигналов (подаваемых в качестве входных) не имеют мень-

шей внутриклассовой дисперсии или высокой межклассовой дисперсии. Кроме того, количество

выбросов больше у непроваров и несплавлений, т.е. характеристики сигналов от несплавления

напоминают характеристики пористости и трещины. Аналогичным образом, сигналы от непро-

варов аналогичны сигналам от несплавления и трещины. В двух словах, представление сигналов

во временной области не может охарактеризовать неоднородность, спектральные особенности

или всплесковый характер сигналов дефектов. В связи с этим, точность тестового набора данных

составляет 13,15 %. Таким образом, необходимо преобразовывать эти сигналы в спектральной

области и выделять их особенности.

3.4. ДКСП для определения дефектов с характеристиками на входах

Статистические параметры табл. 2 используются для тренировки нейросети с архитектурой

долгой краткосрочной памяти. Эти характеристики также умножаются на 10000 (предварительная

обработка данных), чтобы улучшить способность определения параметров посредством ДКСП.

Из параметров для 74 сигналов 50 % используется для обучения, а еще 50 % — для тестирования.

Эффективность анализируется с помощью матрицы неточностей как для обучающих, так и для

тестовых наборов данных, и рассчитывается чувствительность (табл. 6 и 7). Точность тренировки

94,59 % при 100 % чувствительности для пористости, шлаков и трещин. Матрица неточностей для

тестового набора данных (который не используется для обучения) приведена в табл. 7.

Таблица

6

Матрица неточностей при определении дефектов на сигналах на входах ДКСП (обучающий набор данных)

Дефекты

Трещина

Несплавление

Непровар

Пористость

Шлак

Чувствительность

Трещина

8

0

0

0

0

100 %

Несплавление

0

8

1

0

0

88,89 %

Непровар

0

1

6

0

0

85,71 %

Пористость

0

0

0

7

0

100 %

Шлак

0

0

0

0

6

100 %

Таблица

7

Матрица неточностей при определении дефектов на сигналах на входах ДКСП (тестовый набор данных)

Дефекты

Трещина

Несплавление

Непровар

Пористость

Шлак

Чувствительность

Трещина

6

0

0

0

1

85,71 %

Несплавление

0

5

5

0

0

50 %

Непровар

0

1

5

0

0

83,33 %

Пористость

3

0

1

4

0

50 %

Шлак

1

0

0

2

3

50 %

4. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

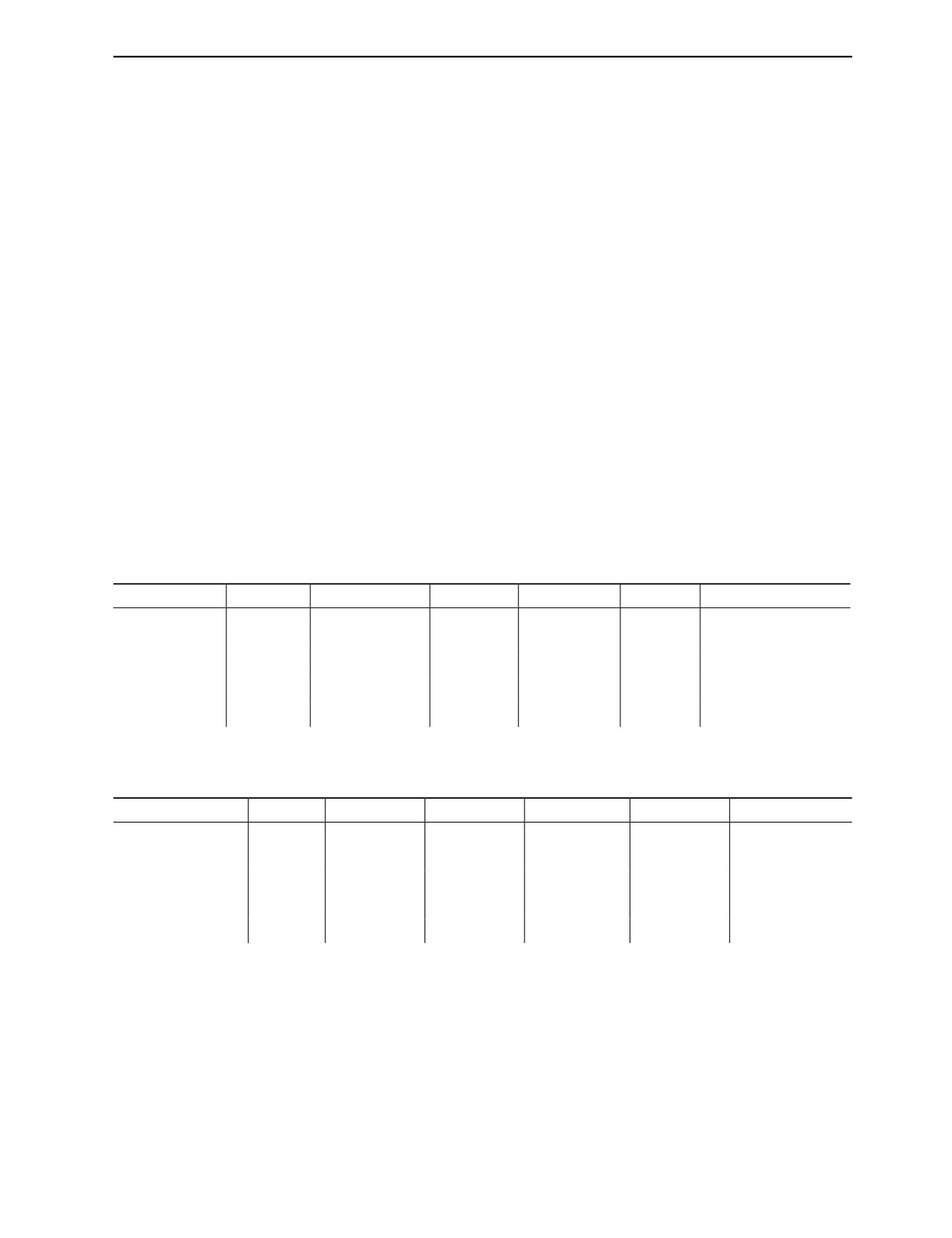

Чувствительность при определении трещин и непроваров составляет 85,71 и 83,33 % соответ-

ственно. Чувствительность к несплавлению, пористости и шлаку составляет 50 %, а общая точ-

ность составляет 67,64 %. Из последних столбцов табл. 2—7 установлено, что чувствительность

больше для ДКСП, обученного на особенностях сигналов, чем для ДКСП, обученных на самих

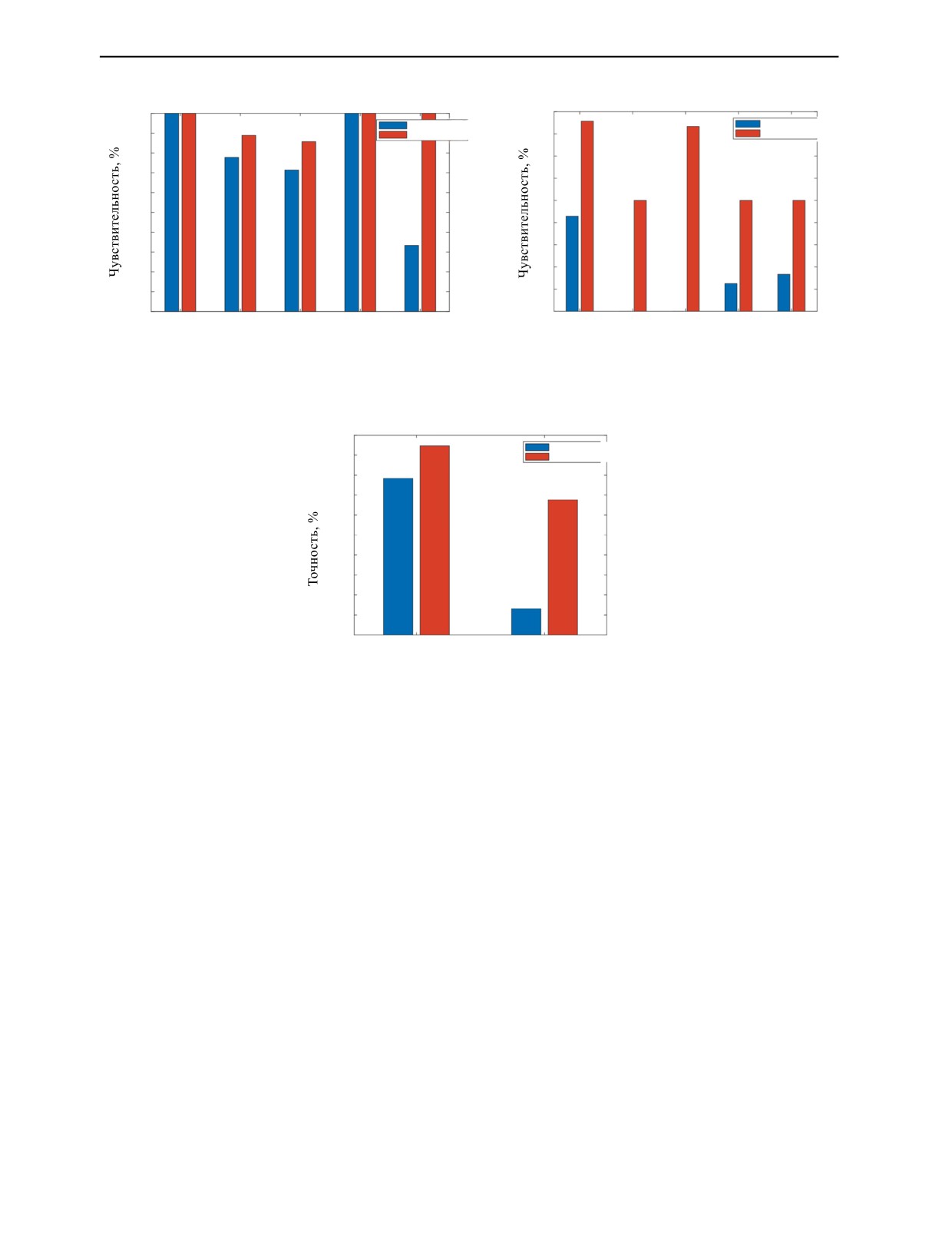

сигналах. Что и показано на рис. 11.

Из рис. 11 видно, что способность обученной на параметрах сигналов нейросети ДКСП опре-

делять дефекты увеличилась по сравнению со способностью ДКСП, обученной на сигналах. Чув-

Дефектоскопия

№ 10

2020

58

К. Судхира, Н.М. Нандхита, В. Пайнени Бхавагна Венкат Сай, Налламоту Виджай Кумар

Оценка эффективности для ДКСП

Обучающий набор данных

Тестовый набор данных

100

90

Сигналы

Сигналы

90

Характеристики

80

Характеристики

80

70

70

60

60

50

50

40

40

30

30

20

20

10

10

0

0

1

2

3

4

5

1

2

3

4

5

Дефект

Дефект

Рис. 11. Анализ чувствительности для ДКСП, обученной на сигналах и их параметрах (обучающий и тестовый набор

данных).

Оценка эффективности для ДКСП

100

Сигналы

90

Характеристики

80

70

60

50

40

30

20

10

0

1

2

Обучающий и тестовый наборы данных

Рис. 12. Сравнение точности для нейросетей ДКСП, обученных на сигналах и их параметрах.

ствительность увеличилась не только для обучающего набора данных, но и для тестового набора.

Чем меньше разреженность входного вектора, тем выше точность определения характеристик де-

фекта (рис. 12).

5. ЗАКЛЮЧЕНИЕ И ПЕРСПЕКТИВЫ ДАЛЬНЕЙШЕЙ РАБОТЫ

В этой работе РНС и ДКСП используются для распознавания дефектов сварки по ультра-

звуковым сигналам. ДКСП обучается непосредственно с использованием сигналов в качестве

входных данных, и изучается ее эффективность. Установлено, что общая точность составляет

78,37 и 13,15 % для обучающих и тестовых наборов данных соответственно. Чтобы повысить

точность определения, параметры сети ДКСП изменяются, а затем обучаются на характери-

стиках, извлеченных из коэффициента аппроксимации. Общая точность увеличилась до 94,59

и 67,64 % для обученных и тестовых наборов данных соответственно. Эффективность сети

косвенно связана с разреженностью входного набора данных и отклонением длины последо-

вательности.

Однако точность обученной на особенностях сигналов ДКСП может быть увеличена. Кро-

ме того, разложение сигналов остановилось на самом первом уровне. Можно изучить влияние

уровня разложения на внутриклассовую дисперсию и межклассовую дисперсию статистиче-

ских характеристик. Также в исследовательской базе было всего 74 сигнала. Предлагаемая

процедура распознавания дефектов на основе ДКСП может быть расширена за счет большой

базы данных. Также можно определить ориентацию, глубину и форму дефекта.

Дефектоскопия

№ 10

2020

Методы глубокого обучения для определения параметров дефектов в сварных швах...

59

СПИСОК ЛИТЕРАТУРЫ

1. Munira Nauman, Kima Hak-Joon, Parka Jinhyun, Songa Sung-Jin, Kang Sung-Sik. Convolutional neural

network for ultrasonic weldment flaw classification in noisy conditions. Doi.org/10.1016/j.ultras.2018.12.001

Ultrasonics

2. Esther Florence S., Vimal Samsingh R., Babu Reddy Vimaleswar. Artificial intelligence based defect

classification for weld joints / 2nd International conference on Advances in Mechanical Engineering (ICAME 2018)

IOP Conf. Series: Materials Science and Engineering 402 (2018) 012159 doi:10.1088/1757-899X/402/1/012159

3. Liu Licheng, Chen Long, Chen C.L. Philip, Tang Yuan Y., Pun Chi Man. Weighted Joint Sparse

Representation for Removing Mixed Noise in Image // IEEE Transactions on cybernetics. 2017. V. 47. No. 3.

P. 600—611.

4. Mojškerc Bor, Kek Tomaž, Grum Janez. Ultrasonic Disbond Detection in Adhesive Joints // Proc. of the

14th International Conference of the Slovenian Society for Non-Destructive Testing Application of Contemporary

Non-Destructive Testing in Engineering. September 4—6, 2017, Bernardin, Slovenia.

5. Hochreiter Sepp and Schmidhuber Jurgen. Long Short Term Memory / Neural Computation 9(8):

December 1997. P. 1735—80. DOI: 10.1162/neco.1997.9.8.1735

6. Sudheera K., Nandhitha N.M. Computer Aided Radiograph Interpretation Tool For Defect Characterization

From Weld Plates, June 2019 // Russian Journal of Nondestructive Testing. 2019. V. 55. No. 6. P. 481—488.

DOI: 10.1134/S1061830919060081.

7. Gupta Varun, Singh Ramveer, Singh Gavendra, Singh Rajvir. An Introduction to Principle Component

Analysis and its Importance in Biomedical Applications // 2011 International Conference on Life Science and

Technology. Singapore. 2011. V. 3. P. 29—33.

8. Wang Xiaokai, Guan Shanyue, Hua Lin, Wang Bin, He Ximing. Classification of spot-welded joint

strength using ultrasonic signal time-frequency features and PSO-SVM method // Ultrasonics. January, 2019.

V. 91. P. 161—169. doi.org/10.1016/j.ultras.2018.08.0142019

Дефектоскопия

№ 10

2020