УДК 620.179.16

ОЦЕНКА РЕАЛЬНОЙ ЧУВСТВИТЕЛЬНОСТИ ПРИЕМОЧНОГО

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ

© 2020 г. А.А. Шелухин1,*

1АО «НИИ мостов», Россия 190013 Санкт-Петербург, Московский пр., 22, лит. М, пом. 6-Н

*E-mail: shelukhin_a@mail.ru

Поступила в редакцию 08.09.2020; после доработки 18.09.2020

Принята к публикации 18.09.2020

Выполнен анализ акустического тракта при приемочном эхоимпульсном контроле головки рельсов. Оценено влия-

ние параметров применяемых пьезоэлектрических преобразователей на распределение чувствительности для применя-

емой в действующих установках схемы прозвучивания и выполнена оценка реальной чувствительности выявления

дефектов типа «неметаллическое включение».

Ключевые слова: акустический тракт, параметры пьезопреобразователя, модель дефекта, зона контроля, неметалли-

ческое включение, реальная чувствительность.

DOI: 10.31857/S0130308220110020

ВВЕДЕНИЕ

Рельсы, являющиеся одним из наиболее сложных в изготовлении продуктов прокатного про-

изводства, подвергаются контролю на разных стадиях своего жизненного цикла. Наибольшее

внимание при приемочном контроле рельсов с целью обнаружения внутренних дефектов обра-

щают на головку рельса, так как именно она подвергается максимальным контактно-усталост-

ным напряжениям в процессе эксплуатации. В частности, в 2016 г. доля рельсов категории

ДТ350 (изготовленных в период с 2013 по 2015 г.), изъятых из пути по причине наличия вну-

тренних дефектов в головке, развившихся, в том числе, от строчек неметаллических включений,

составила 6,8 % от общего числа изъятых из пути рельсов данной категории [1]. Изъятия рельсов

категории ДТ350 по причине наличия заводских внутренних дефектов в шейке или подошве

отсутствуют. При этом практика приемочного эхоимпульсного контроля, который осуществляет-

ся на АО «ЕВРАЗ ЗСМК» с декабря 2015 г., показывает, что подавляющее большинство внутрен-

них дефектов (более 99 %), выявляемых при контроле головки, сосредоточено в ее нижней

части, ближе к переходу «головка—шейка» [2], в то время как внутренние эксплуатационные

дефекты контактно-усталостного происхождения развиваются, в том числе, от строчек неметал-

лических включений, расположенных в совершенно другой части головки — под рабочей

выкружкой, в зоне максимальных контактно-усталостных напряжений [3].

В настоящее время рельсы, изготавливаемые на российских предприятиях и поставляемые

на сеть российских железных дорог, подвергаются приемочному контролю в соответствии с

требованиями ГОСТ Р 51685—2013 «Рельсы железнодорожные. Общие технические условия».

Данный документ содержит требования к приемочному неразрушающему контролю рельсов

ультразвуковым эхоимпульсным методом на наличие внутренних дефектов, устанавливающие, в

том числе: схему расположения преобразователей относительно рельса; тип волны; диапазон

частот (при контроле головки рельса — от 2,5 до 5,0 МГц); условную площадь контролируемой

зоны, определяющуюся проекциями номинальных размеров преобразователей (для головки

рельса - не менее 70%); уровень чувствительности. Следует отметить, что условная площадь

контролируемой зоны определяется только размерами пьезопластин и не учитывает наличие

мертвой зоны. Уровень чувствительности задан формой, размерами и расположением моделей

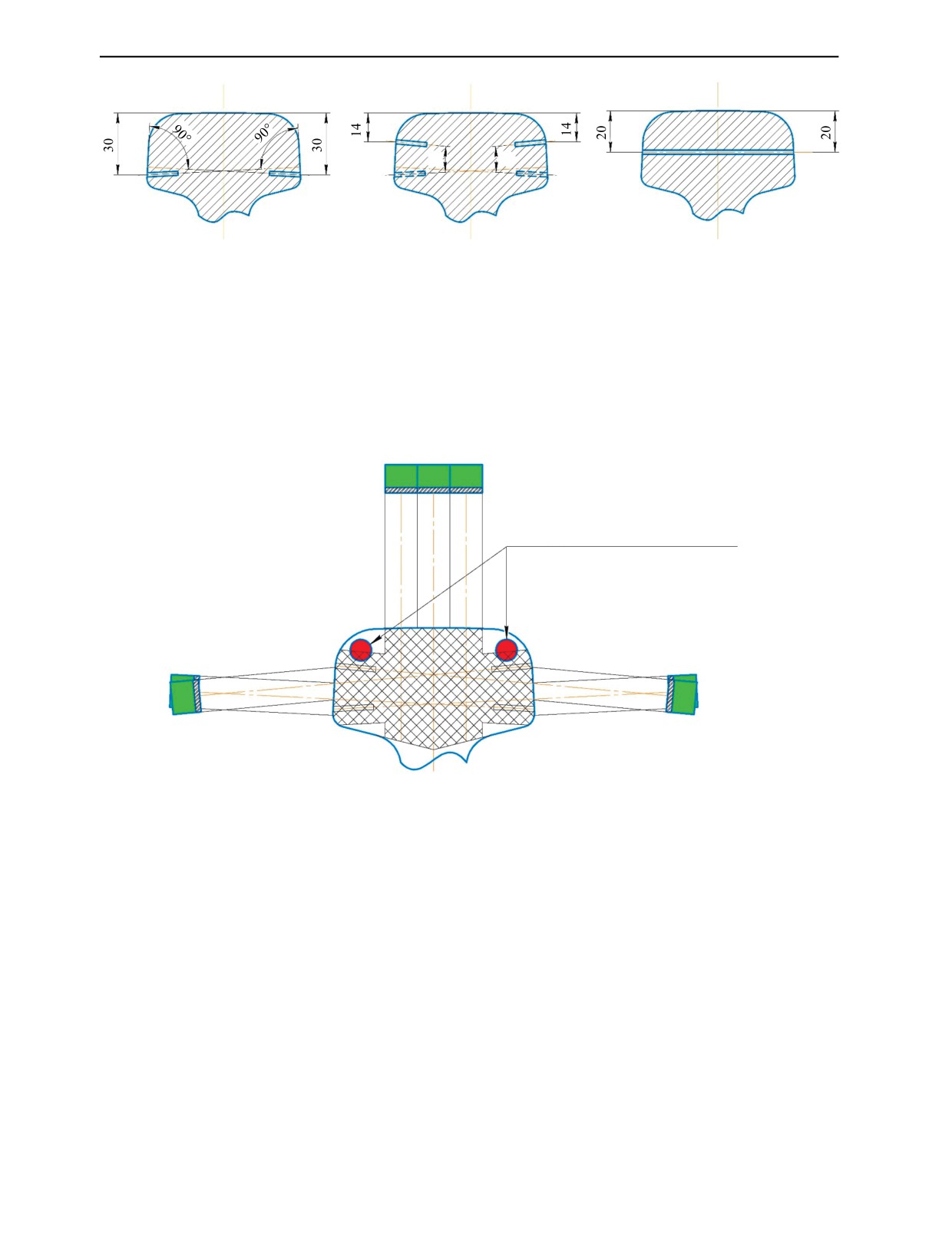

дефектов в настроечном образце: при контроле с боковых граней настройка выполняется по

отверстию с плоским дном (ПДО) диаметром 2 мм, при контроле с поверхности катания - по

боковому цилиндрическому отверстию (БЦО) диаметром 2 мм. Расположение моделей дефектов

в головке рельса представлено на рис. 1. Важно отметить, что нормативный документ не требу-

ет обеспечения равномерности чувствительности в зоне контроля.

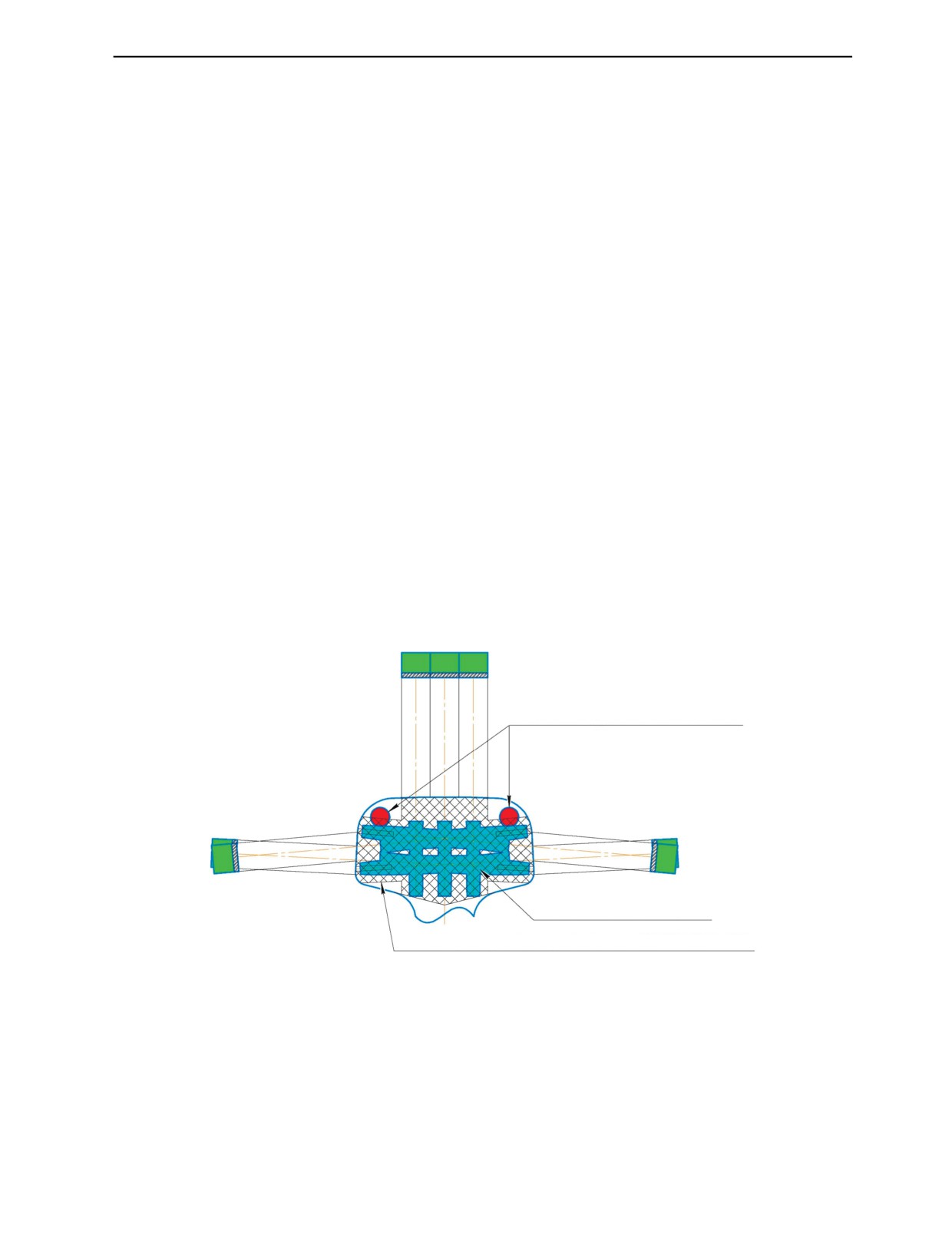

На рис. 2 символически показаны «стандартная» схема прозвучивания головки рельса типа

Р65, реализованная в действующих установках [4], и зона контроля, размер которой условно

определен в соответствии с ГОСТ Р 51685, для пьезопластин с размером 12 мм.

18

А.А. Шелухин

8°

8°

Рис. 1. Модели дефектов для настройки чувствительности в головке рельса.

Площадь контролируемой зоны, условно определенная по ГОСТ Р 51685, составляет 88,7 %,

при этом частично в заштрихованную зону попадает также зона максимальных контактно-уста-

лостных напряжений по [3]. Однако рис. 2 не дает информации о действительном распределении

чувствительности в «зоне контроля», показанной штриховкой, и, следовательно, по нему невоз-

можно определить, какая часть головки рельса будет контролироваться с чувствительностью, не

ниже номинальной (обеспечивающей выявление отражателей, представленных на рис. 1). Тем

более невозможно определить, какие реальные дефекты могут быть выявлены.

Зона действия максимальных

контактно-усталостных напряжений

Рис. 2. Схема прозвучивания головки рельса. Штриховкой показана зона контроля, условно определенная по ГОСТ Р 51685.

Также очевидно, что в случае использования разных преобразователей (отличающихся, напри-

мер, частотой), соответствующих указанным выше требованиям, при формально одинаковом уров-

не чувствительности (обеспечивающем выявление моделей дефектов в настроечном образце)

фактическое распределение чувствительности по сечению контролируемой зоны может суще-

ственно отличаться. Следовательно, возможность выявления реальных дефектов типа «неметалли-

ческое включение», которые могут стать концентраторами напряжений и, как следствие, точкой

роста трещины при эксплуатации рельса [5], определяется, в том числе, параметрами применяе-

мых преобразователей.

Таким образом, актуальной является задача оценки фактического распределения чувствитель-

ности, а также оценка реальной чувствительности, реализуемой при существующей методике

настройки в разных зонах головки, при изменении параметров ПЭП. Для решения поставленной

задачи автором выполнены и представлены в настоящей статье:

1) численный анализ влияния параметров применяемых преобразователей на размер контроли-

руемой зоны и распределение чувствительности при контроле головки рельса;

2) численная оценка выявляемости модели дефекта, имитирующей неметаллическое включе-

ние в головке рельса, при различных параметрах применяемых преобразователей.

Дефектоскопия

№ 11

2020

Оценка реальной чувствительности приемочного ультразвукового контроля рельсов

19

ЧИСЛЕННЫЙ АНАЛИЗ ВЛИЯНИЯ ПАРАМЕТРОВ ПРИМЕНЯЕМЫХ ПРЕОБРАЗОВАТЕЛЕЙ

НА РАСПРЕДЕЛЕНИЕ ЧУВСТВИТЕЛЬНОСТИ ПРИ КОНТРОЛЕ ГОЛОВКИ РЕЛЬСА

Для расчета акустического тракта при приемочном контроле рельсов использована созданная

в НИИ мостов программа «АТИМ», разработанная на основе описанного в [6] алгоритма расчета

амплитуды эхосигнала от плоского отражателя произвольной формы. Расчет фактической зоны

контроля, т.е. области контролируемого объекта, в пределах которой обеспечивается выявление

модели дефекта с заданными характеристиками, выполнялся в порядке:

расчет огибающих амплитуд эхосигналов от заданной модели дефекта, при расположении

модели дефекта на глубинах 10; 15; 20; 30; 45; 60; 75 мм;

расчет ширины огибающих амплитуд эхосигналов на указанных глубинах при заданном уровне

чувствительности;

графическое построение зоны контроля — сначала для отдельно взятого канала, а затем — для

всех каналов контроля головки.

При выполнении расчетов приняты следующие условия:

чувствительность настраивается в соответствии с требованиями ГОСТ Р 51685;

мертвые зоны у поверхности ввода и у донной поверхности составляют 10 мм и 2 мм соответ-

ственно;

для каналов контроля головки рельса с боковых граней, имеющих угол ввода 8º, форма ультра-

звукового пучка, формируемого преобразователем, не искажается по сравнению с нормальным

вводом УЗ колебаний;

отражатель расположен перпендикулярно акустической оси преобразователя;

преобразователи каналов контроля головки с поверхности катания установлены в один ряд,

вплотную, но без пересечения проекций пьезопластин;

эталонным отражателем для каналов контроля головки с поверхности катания является ПДО

∅2 мм, расположенный на такой глубине, где амплитуда сигнала от него соответствует амплитуде

сигнала от БЦО ∅2 мм с глубиной залегания 20 мм.

На рис. 3 показан пример графического построения зоны контроля головки рельса, в пределах

которой обеспечивается выявление ПДО ∅2 мм для преобразователей с круглой пьезопластиной

∅12 мм при акустической задержке 50 мм по воде.

Зона действия максимальных

контактно-усталостных напряжений

Фактическая зона контроля

Зона контроля, условно определенная по ГОСТ Р 51685—2013

Рис. 3. Графическое сопоставление фактической зоны контроля и зоны контроля, условно определенной по

ГОСТ Р 51685 (показана штриховкой).

Фактическая зона контроля составляет всего 47 % площади поперечного сечения головки рель-

са против более чем 88 % для зоны контроля, определенной по ГОСТ Р 51685. При этом в зону

контроля попадает менее 2 % зоны действия максимальных контактно-усталостных напряжений.

В случае использования пьезопластин диаметром 7 мм (при той же частоте и акустической задерж-

ке) контролю с номинальным уровнем чувствительности будет подвергаться ~46 % зоны макси-

мальных контактно-усталостных напряжений.

Дефектоскопия

№ 11

2020

20

А.А. Шелухин

Поскольку, как уже упоминалось выше, при настройке чувствительности не предусмотрено ее

выравнивание по глубине, очевидно, что предельная чувствительность для каждого канала контро-

ля будет меняться с глубиной. Результаты расчетов показывают, что предельная чувствительность

при контроле головки в начале (на глубине 10—20 мм) и в конце зоны контроля (на глубине

~45 мм при контроле с поверхности катания и ~70 мм при контроле с боковой грани) отличаются

весьма существенно: при контроле головки с боковой грани в диапазоне глубин от 10 до 20 мм

может быть обнаружен отражатель с эквивалентной площадью приблизительно в 3 раза меньше,

чем в конце зоны контроля — на глубине 70 мм.

На форму акустического поля преобразователя и, соответственно, на распределение чувстви-

тельности в объекте контроля, при локально-иммерсионном вводе УЗ колебаний, оказывают вли-

яние [7]: размер, частота и форма пьезопластины; величина акустической задержки; температур-

ные изменения скорости распространения ультразвуковых колебаний в акустической задержке и в

материале контролируемого объекта.

Для оценки влияния параметров преобразователей на фактический размер зоны контроля и

распределение чувствительности выполнены расчеты для иммерсионных преобразователей с аку-

стической задержкой 50 мм, имеющих следующие характеристики пьезопластин:

круглые ∅12 мм с номинальной частотой: 2,5 МГц; 4,0 МГц; 4,5 МГц; 5,0 МГц; 5,5 МГц;

круглая ∅12 мм и квадратная со стороной 12 мм, с одинаковой частотой 5 МГц;

круглые ∅16 мм (диаметр, приблизительно равный ширине плоской части боковой грани

головки), ∅12 мм и ∅7 мм (минимальный диаметр, обеспечивающий формальное соблюдение

требований ГОСТ Р 51685), с одинаковой частотой 5 МГц.

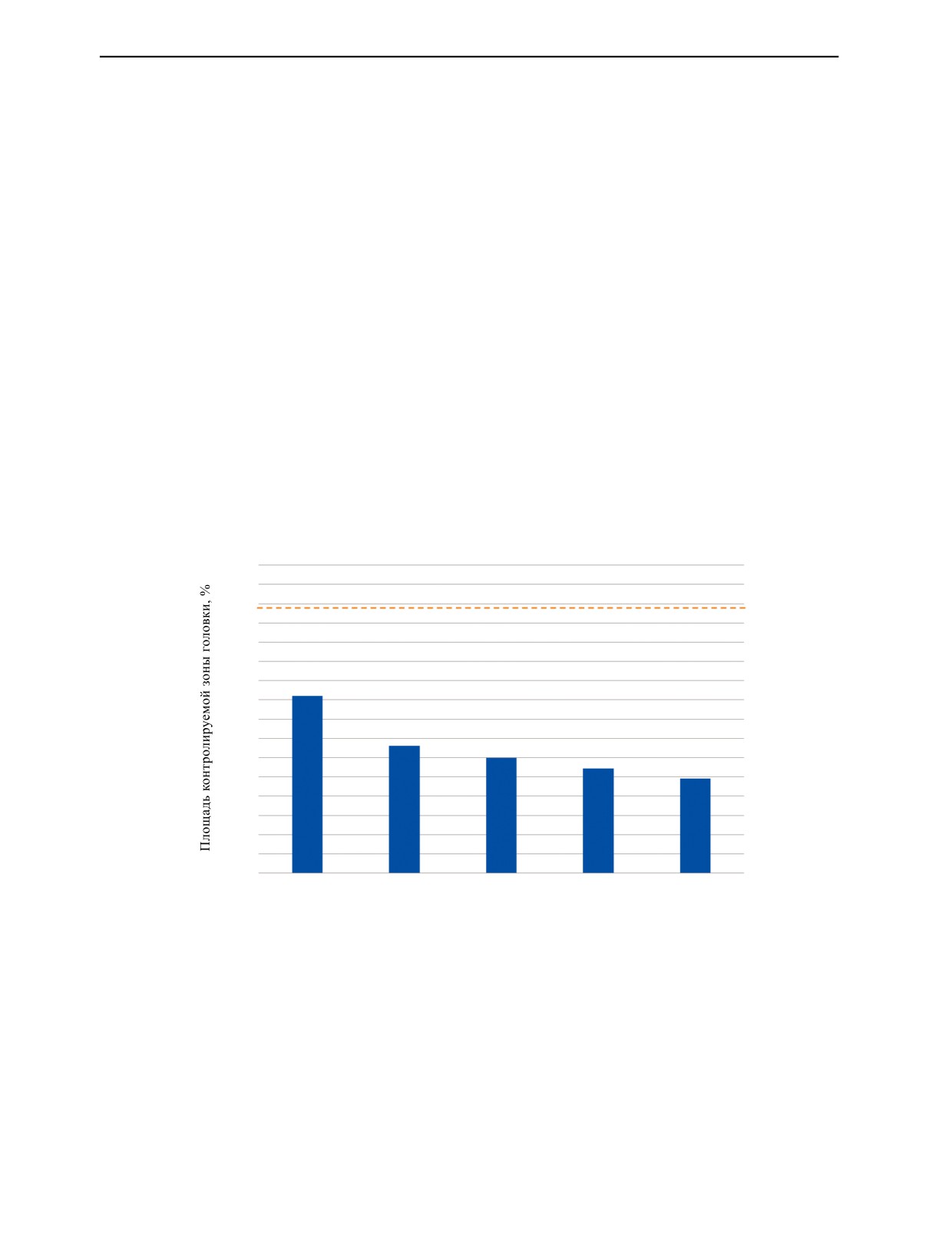

Пример расчета площади фактически контролируемой зоны (в процентах от общей площади

поперечного сечения головки рельса типа Р65) для пьезопластин, имеющих одинаковую форму и

размер, но разную частоту, представлен в виде диаграммы на рис. 4.

100

95

Зона контроля, условно определенная по ГОСТу

90

85

80

75

70

65

60

55

50

45

40

35

30

25

20

2,5

4

4,5

5

5,5

Частота пьезопластин, МГц

Рис. 4. Изменение площади контролируемой зоны поперечного сечения головки рельса в зависимости от частоты

применяемых пьезопластин.

Результаты расчетов показывают, что уменьшение частоты с 5 до 2,5 МГц при сохранении

размера пьезопластины приводит к увеличению площади контролируемой зоны в ~1,4 раза;

уменьшение диаметра пьезопластины с 12 до 7 мм при одной и той же частоте (5 МГц) так же

приводит к увеличению площади зоны контроля в ~1,5 раза. Изменение формы пьезоэлемента

при сохранении основного размера (например, замена круга квадратом) приводит к несуще-

ственному уменьшению площади контролируемой зоны (приблизительно на 4 %). Изменение

частоты в пределах ±10 % от номинального значения приводит к изменению площади контроли-

руемой зоны приблизительно на ±6 %.

Дефектоскопия

№ 11

2020

Оценка реальной чувствительности приемочного ультразвукового контроля рельсов

21

0

Зона контроля

-5

-10

1 — 2,5 МГц

2 —4 МГц

-15

3 —4,5 МГц

-20

4 —5 МГц

5 —5,5 МГц

-25

-30

-35

-40

5

4

3

-45

2

-50

1

-55

0

10

20

30

40

50

60

70

80

90

100

110

120

130

Глубина залегания отражателя, мм

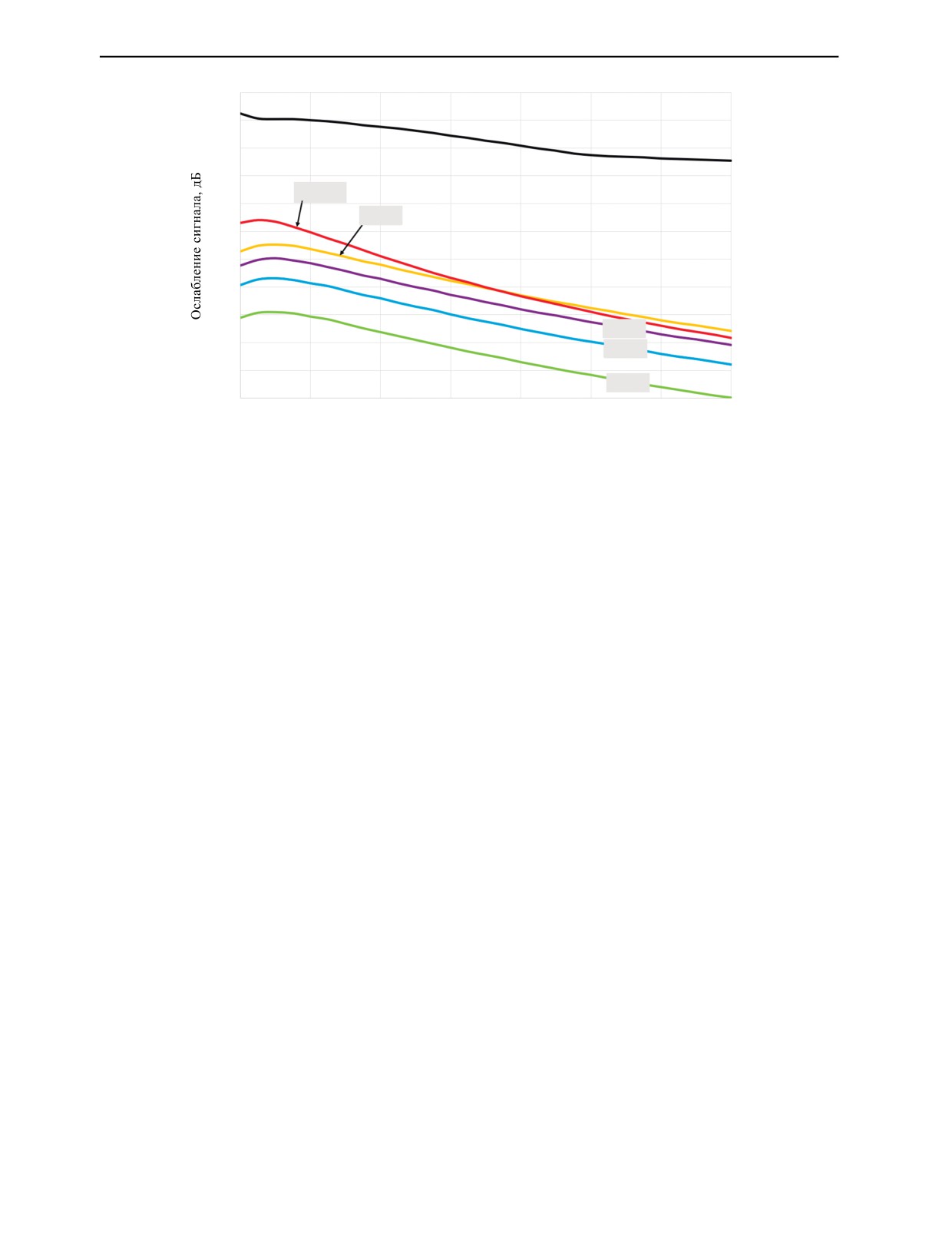

Рис. 5. Изменение кривой ослабления эхосигнала от ПДО ∅2 мм в зависимости от частоты применяемых пьезопластин.

Диаметр пластин 12 мм; акустическая задержка 50 мм по воде.

Для оценки влияния параметров преобразователя на изменение чувствительности в пределах

контролируемой зоны выполнен расчет кривых ослабления эхосигнала от ПДО ∅2 мм. На рис. 5

представлены примеры расчета кривых для пьезопластин с одинаковой формой и размером, но име-

ющих разную частоту , на рис. 6 — для пьезопластин с одинаковой частотой, но разными размерами.

Из представленных зависимостей можно видеть, что уменьшение частоты и (или) диаметра

пьезопластины приводит к существенному увеличению разности чувствительности в начале и в

конце зоны контроля (на глубинах 10 и 70 мм). Если для круглой пьезопластины ∅12 мм и с часто-

той 5 МГц данная разность составляет приблизительно 10 дБ, то для пьезопластины ∅7 мм с той

же частотой - уже 21 дБ. Для пьезопластины ∅12 мм с частотой 2,5 МГц данная разница составит

порядка 19 дБ.

0

Зона контроля

-5

-10

-15

1 — 16 мм

-20

2 — 12 мм

3 — 7 мм

-25

-30

-35

1

-40

2

-45

-50

3

-55

0

10

20

30

40

50

60

70

80

90

100

110

120

130

Глубина залегания отражателя, мм

Рис. 6. Изменение кривой ослабления эхосигнала от ПДО ∅2 мм в зависимости от диаметра применяемых пьезопластин.

Частота 5 МГц; акустическая задержка 50 мм по воде.

Дефектоскопия

№ 11

2020

22

А.А. Шелухин

2,4

2,2

2

1,8

1,6

1,4

1,2

Пластина ∅ 12 мм

1

0,8

0,6

Пластина ∅ 7 мм

0,4

0,2

0

10

20

30

40

50

60

70

Глубина залегания отражателя, мм

Рис. 7. Изменение предельной чувствительности в зависимости от глубины для каналов контроля головки с боковой

грани при настройке чувствительности по ГОСТ Р 51685, при использовании разных пьезопластин с частотой 5 МГц.

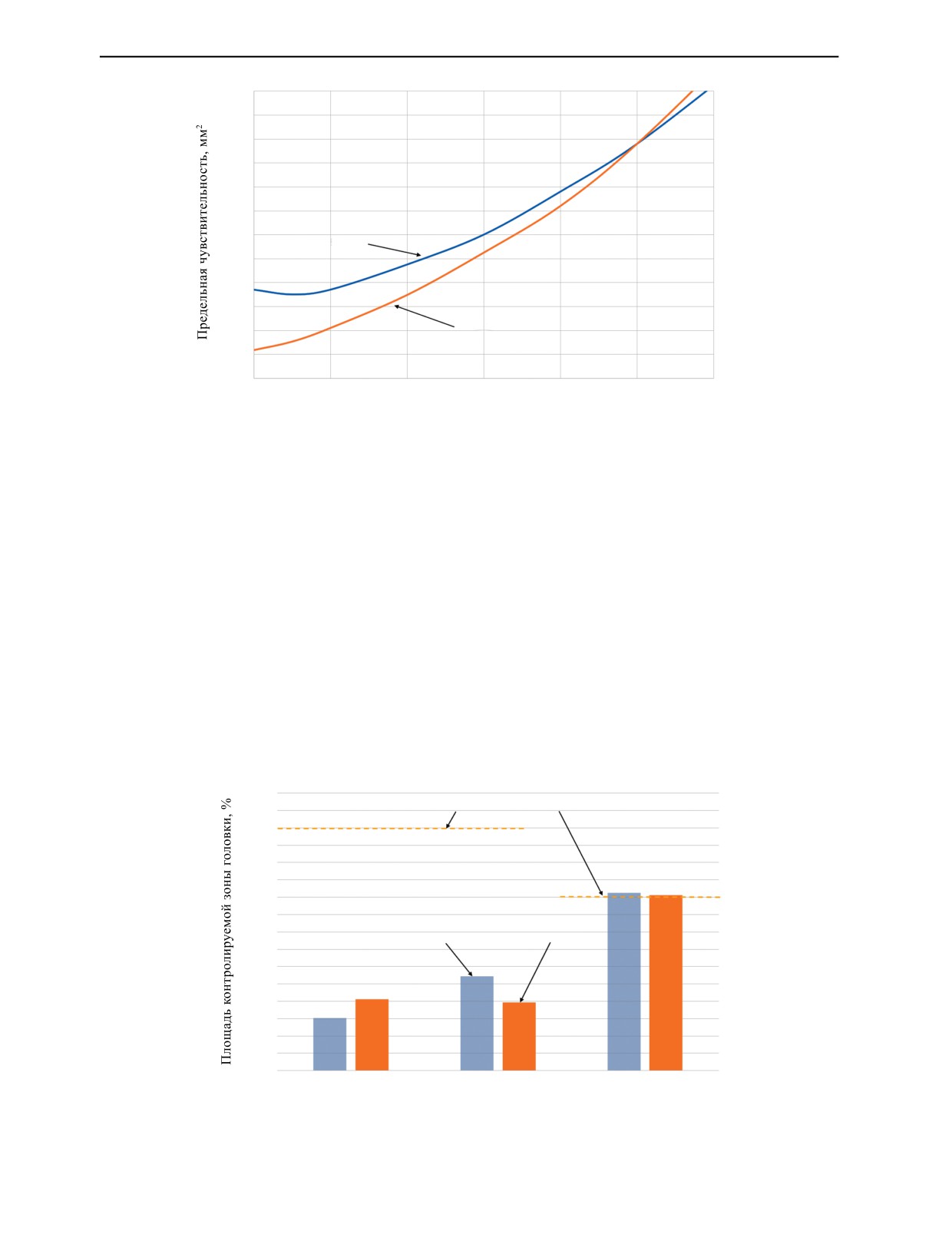

Для того, чтобы оценить изменение чувствительности по глубине не в дБ, а в мм2 (предельной

чувствительности), на рис. 7 представлены соответствующие графики для двух пьезопластин с

одинаковой частотой (5 МГц), но имеющих разный диаметр (12 и 7 мм). Графики построены в

предположении, что чувствительность для обоих ПЭП настраивается одинаково, в соответствии с

требованием ГОСТ Р 51685: по эхосигналу от ПДО ∅2 мм, расположенному на глубине 60 мм, с

последующим прибавлением 4 дБ.

Можно видеть, что применение пьезопластин малого диаметра при существующей методике

настройки аппаратуры (т.е. без выравнивания чувствительности) приведет к существенному уве-

личению неравномерности чувствительности по глубине. Разность чувствительности особенно

велика на глубинах до 20 мм, что может привести к существенной перебраковке, или даже к появ-

лению структурных шумов, например, при контроле нетермоупрочненных рельсов, имеющих

больший размер зерна (по сравнению с рельсами, прошедшими термообработку).

При анализе полученных расчетных данных возникает вопрос о применении системы вырав-

нивания чувствительности (ВРЧ) по глубине зоны контроля. На рис. 8 представлена диаграмма,

100

Зона контроля, условно определенная по ГОСТу

95

90

85

80

75

70

65

60

Без ВРЧ

С ВРЧ

55

50

45

40

35

30

25

20

16 мм

12 мм

7 мм

Диаметр пьезопластины

Рис. 8. Изменение площади контролируемой зоны поперечного сечения головки рельса при использовании системы ВРЧ

в зависимости от диаметра применяемых пьезопластин.

Дефектоскопия

№ 11

2020

Оценка реальной чувствительности приемочного ультразвукового контроля рельсов

23

позволяющая оценить влияние ВРЧ на изменение площади контролируемой зоны поперечного

сечения головки рельса типа Р65 для трех пьезопластин разного диаметра (16, 12 и 7 мм), имею-

щих одинаковую частоту 5 МГц.

Видно, что влияние системы выравнивания чувствительности по глубине на площадь контро-

лируемой зоны зависит от размера пьезопластины. При использовании пьезопластин малого диа-

метра с частотой 5 МГц (на представленной диаграмме — 7 мм) влияние ВРЧ несущественно, в то

время как ее применение при использовании пьезопластин диаметром 12 мм, наиболее распро-

страненных в конструкции установок приемочного контроля рельсов, приведет к заметному

уменьшению площади контролируемой зоны (с 47 до 40 % площади поперечного сечения головки

рельса).

Также при выполнении работы выполнена оценка влияния на распределение чувствительности

величины акустической задержки, температуры контактной среды и температуры объекта контро-

ля. При выполнении расчетов акустическая задержка изменялась в переделах от 20 до 80 мм по

воде, температура контактной среды варьировалась в пределах от плюс 2 до плюс 50 ºС, темпера-

тура объекта контроля — от 0 до плюс 70 ºС. Результаты расчетов показали, что при изменении

акустической задержки в пределах ±30 мм от «среднего» значения, равного 50 мм, существенных

изменений площади контролируемой зоны поперечного сечения головки, а также чувствительно-

сти в пределах зоны контроля, не происходит: площадь контролируемой зоны изменяется на ±3 %

(от общей площади поперечного сечения головки), ослабление сигнала от ПДО ∅2 мм изменяется

не более чем на ±2 дБ. Температура контактной среды и температура объекта контроля не оказы-

вают существенного влияния на площадь контролируемой зоны (изменение составляет менее 1 %),

а также на кривую ослабления эхосигнала от ПДО ∅2 мм (изменение составляет менее 1 дБ).

Таким образом, можно заключить, что наиболее существенное влияние на распределение чув-

ствительности при контроле головки рельса оказывает выбор основных параметров контроля

(а именно — частота и размер пьезоэлементов). Параметры аппаратуры, изменяющиеся в процес-

се контроля (акустическая задержка, температура контактной среды), существенного влияния на

распределение чувствительности не оказывают.

ОЦЕНКА РЕАЛЬНОЙ ЧУСТВИТЕЛЬНОСТИ ПРИ КОНТРОЛЕ ГОЛОВКИ РЕЛЬСА

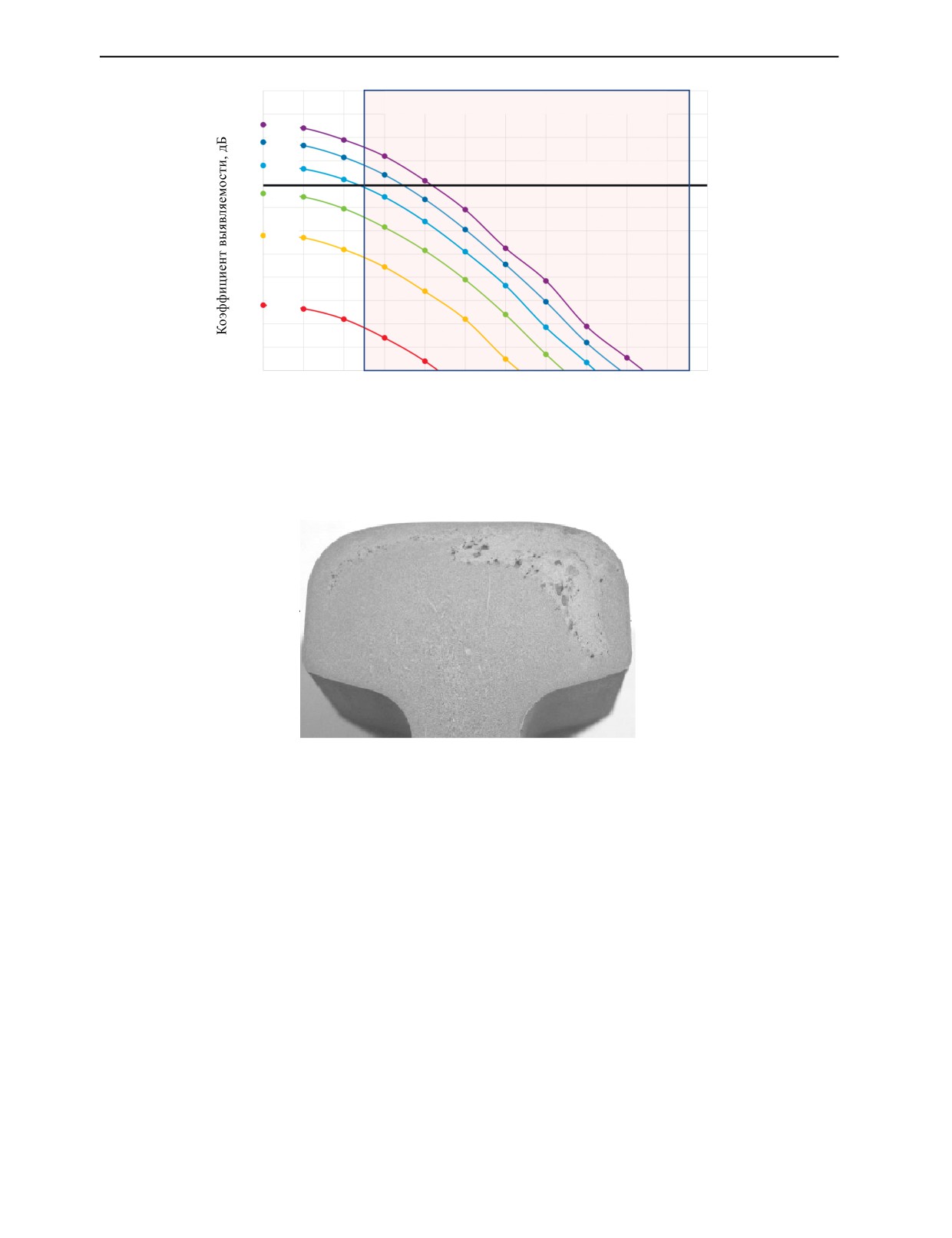

Как известно [8], реальные металлургические дефекты рельсов вытянуты вдоль направления

прокатки. При этом в поперечном сечении дефекты могут иметь весьма сложную форму (рис. 9).

×100

×500

Рис. 9. Пример поперечного сечения реальных заводских дефектов в головке рельса.

Следовательно, при расчетной оценке реальной чувствительности некорректно использовать

модель компактного отражателя типа ПДО. Как правило, размер реальных дефектов по высоте в

5 и более раз превышает раскрытие. Поэтому, для упрощения расчетов в качестве модели дефек-

та можно принять полосу конечной длины, высота которой соответствует высоте дефекта. На

рис. 10 приведен результат расчета кривых ослабления эхосигнала от модели дефекта типа «полоса»

длиной 10 мм и высотой 0,1; 0,2; 0,3 и 0,4 мм (площади моделей дефектов соответственно 1, 2, 3

Дефектоскопия

№ 11

2020

24

А.А. Шелухин

0

-5

-10

∞

-15

ПДО ∅2

-20

10×0,4

-25

-30

-35

-40

10×0,3

-45

10×0,2

-50

10×0,1

-55

0

30

50

70

90

110

130

150

Глубина залегания отражателя, мм

Рис. 10. Изменение кривой ослабления эхосигнала от модели дефекта типа «полоса» длиной 10 мм в зависимости от вы-

соты модели дефекта ПЭП: с круглой пьезопластиной ∅12 мм, 5 МГц, акустическая задержка — 50 мм по воде.

и 4 мм2), для иммерсионного ПЭП с частотой 5 МГц и круглой пьезопластиной ∅12 мм. Для

сравнения на этом же графике представлена кривая ослабления эхосигнала от ПДО ∅2 мм.

Можно видеть, что на глубинах от 10 до 70 мм сигнал от ПДО ∅2 мм (площадь 3,14 мм2) пре-

вышает сигнал от модели дефекта типа «полоса», имеющей большую площадь (а именно —

4 мм2). Данное явление обусловлено влиянием диаграммы направленности ПЭП и различием

индикатрис рассеяния моделей дефектов типа «ПДО» и «полоса».

Выполним теперь оценку реальной чувствительности, которая может быть обеспечена при

контроле, проводимом в соответствии с требованиями ГОСТ Р 51685. Рассмотрим две зоны веро-

ятного расположения дефекта в сечении рельса:

зона 1: средняя часть головки рельса — ожидаемое место расположения дефектов (глубина от

поверхности ввода — 37 мм);

зона 2: область наиболее высоких контактно-усталостных напряжений (глубина от поверхно-

сти ввода — 70 мм).

При этом необходимо учесть также отражающую способность реального дефекта [9].

Поскольку наиболее часто встречающиеся в рельсах металлургические дефекты представляют

собой различные силикатные включения [2], то по грубой оценке, для случая включения из рас-

плавленного кварца, коэффициент отражения (Котр) составит порядка 0,5. Также будем полагать,

что модель дефекта расположена на акустической оси ПЭП.

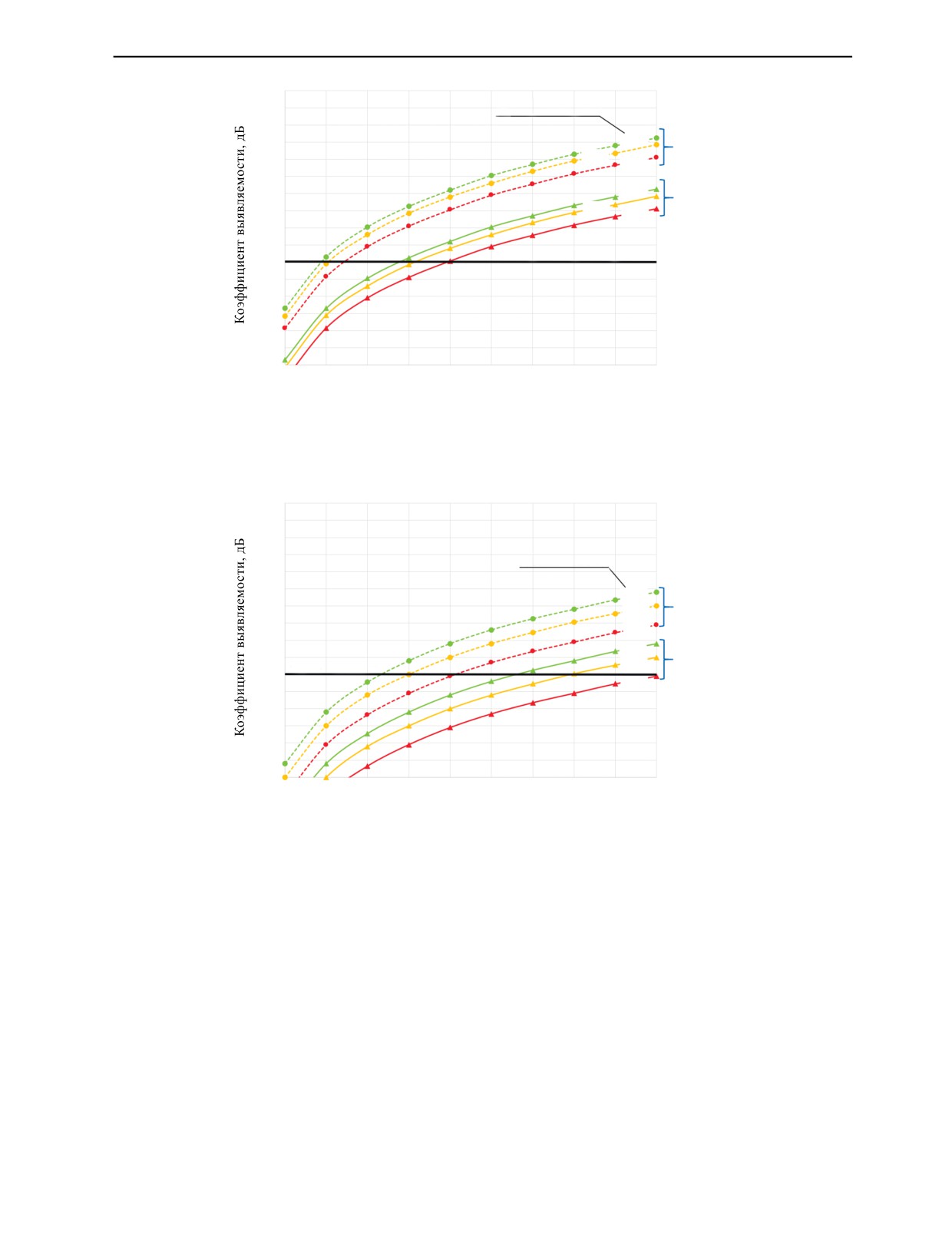

На рис. 11, 12 представлено изменение коэффициента выявляемости моделей дефекта типа

«полоса» разной протяженности (5, 7 и 10 мм), в зависимости от высоты модели, для ПЭП с часто-

той 5 МГц, с пьезопластиной ∅12 мм и акустической задержкой 50 мм по воде. Под «коэффици-

ентом выявляемости» понимается превышение амплитудой сигнала от дефекта порога регистра-

ции при настройке чувствительности в соответствии с требованиями ГОСТ Р 51685. Из представ-

ленных графиков видно, что при нормативном уровне чувствительности могут быть выявлены

расположенные на акустической оси ПЭП неметаллические включения следующих размеров: в

зоне 1 — 10×0,37 мм; в зоне 2 — 10×0,65 мм.

Также результаты расчета для преобразователей с разными размерами пьезопластин показыва-

ют, что при одинаковом уровне чувствительности преобразователи с меньшим размером пьезопла-

стин позволяют выявить дефекты меньшего размера. Например, при диаметре пьезопластины 7 мм

могут быть выявлены неметаллические включения: в зоне 1 — 10×0,25 мм; в зоне 2 — 10×0,55 мм.

Выполним также оценку реальной чувствительности, реализуемой аппаратурой приемочного

НК рельсов в зоне максимальных контактно-усталостных напряжений. Из рис. 3 видно, что данная

зона смещена относительно акустической оси преобразователя. Смещение составляет от 2,5 мм

(нижний край зоны) до 10,5 мм (верхний край). На рис. 13 представлены результаты расчета коэф-

фициента выявляемости модели дефекта типа «полоса» длиной 10 мм различной ширины в зави-

Дефектоскопия

№ 11

2020

Оценка реальной чувствительности приемочного ультразвукового контроля рельсов

25

20

18

Протяженность МД

16

14

10 мм

Котр 100 %

12

7 мм

5 мм

10

10 мм

8

Котр 50 %

6

7 мм

5 мм

4

2

Порог регистрации

0

-2

-4

-6

-8

-10

-12

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

Высота модели дефекта типа «полоса», мм

Рис. 11. Зависимость коэффициента выявляемости модели дефекта, расположенной на глубине 37 мм (зона 1), от ее раз-

мера для ПЭП с пьезопластиной ∅12 мм (частота 5 МГц, акустическая задержка 50 мм).

20

18

16

14

Протяженность МД

12

10

10 мм

8

Котр 100 %

7 мм

6

5 мм

4

10 мм

2

Порог регистрации

7 мм

Котр 50 %

0

5 мм

-2

-4

-6

-8

-10

-12

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

Высота модели дефекта типа «полоса», мм

Рис. 12. Зависимость коэффициента выявляемости модели дефекта, расположенной на глубине 70 мм (зона 2), от ее

размера для ПЭП с пьезопластиной ∅12 мм (частота 5 МГц, акустическая задержка 50 мм).

симости от смещения относительно акустической оси преобразователя (пьезопластина с частотой

5 МГц, ∅12 мм, акустическая задержка 50 мм по воде). При выполнении расчетов коэффициент

отражения принят равным 0,5.

Результаты расчета позволили определить, что в случае расположения дефекта в зоне макси-

мальных контактно-усталостных напряжений при существующей схеме прозвучивания могут

быть выявлены только относительно крупные дефекты (имеющие отражающую площадь более

6 мм2), при этом возможность их обнаружения также зависит от параметров применяемых преоб-

разователей. Некоторое повышение чувствительности в данной зоне возможно за счет корректи-

ровки угла ввода.

Практика приемочного контроля показывает, что в зоне 1 (в средней части головки) выявляют-

ся дефекты высотой от 0,3—0,5 мм, что подтверждено результатами вскрытия выборки из 15

образцов и вполне соответствует расчетным данным. Дефекты в зоне 2 в настоящее время выявля-

ются крайне редко. Как правило, это дефекты, образующиеся в случае грубого нарушения техно-

Дефектоскопия

№ 11

2020

26

А.А. Шелухин

8

Зона действия максимальных

6

контактно-усталостных напряжений

10×1,2

4

10×1,0

2

10×0,8

Порог регистрации

0

10×0,6

-2

-4

10×0,4

-6

-8

-10

10×0,2

-12

-14

-16

0

1

2

3

4

5

6

7

8

9

10

11

Смещение продольной оси модели дефекта относительно

акустический оси ПЭП, мм

Рис. 13. Зависимость коэффициента выявляемости модели дефекта, расположенной на глубине 70 мм (зона 2), от ее

размера и смещения относительно акустической оси ПЭП с пьезопластиной ∅12 мм (частота 5 МГц, акустическая

задержка 50 мм).

Рис. 14. Пример металлургического дефекта типа «светлая корочка».

логии производства рельсов и классифицирующиеся при металлографическом исследовании как

«светлая корочка» (см. рис. 14).

Для выявления в зоне 2 более мелких дефектов (имеющих, например, отражающую способ-

ность полосы с размером 10×0,2 мм с коэффициентом отражения 0,5) необходимо увеличение

чувствительности на 10—12 дБ. Для более полного контроля зоны максимальных контактно-уста-

лостных напряжений следует также откорректировать схему прозвучивания. Эксперимент, прове-

денный на АО «ЕВРАЗ НТМК», показал, что при повышенном уровне чувствительности в зоне 2

(т.е. на глубине 60—70 мм от поверхности ввода) могут быть выявлены дефекты типа «строчка

неметаллических включений», имеющие высоту 0,2—0,3 мм.

ЗАКЛЮЧЕНИЕ

Установлено, что при приемочном контроле головки рельса по действующим нормам размер

зоны, контролируемой с уровнем чувствительности не ниже номинального, составляет от 35 до

70 % площади поперечного сечения головки рельса, а неравномерность чувствительности по

глубине зоны контроля может составлять от 10 до 20 дБ (в зависимости от частоты и размера

применяемых пьезопластин), при этом контролю с номинальным уровнем чувствительности

подвергается от 0 до 46 % зоны максимальных контактно-усталостных напряжений (в зависимо-

сти от параметров ПЭП).

Дефектоскопия

№ 11

2020

Оценка реальной чувствительности приемочного ультразвукового контроля рельсов

27

На основе полученных в работе зависимостей амплитуды эхосигнала от расстояния для модели

дефекта типа «полоса конечной длины» установлено, что при нормативном уровне предельной

чувствительности (3 мм2) в случае расположения дефекта на акустической оси ПЭП могут быть

выявлены неметаллические включения с размерами более 10×0,37 мм, расположенные в средней

части головки, на расстоянии 37 мм от поверхности ввода УЗ колебаний, а в зоне действия макси-

мальных контактно-усталостных напряжений — дефекты, имеющие площадь более 6 мм2. При

помощи расчетных зависимостей показано, что для выявления потенциально опасных неметалли-

ческих включений, имеющих размер порядка 10×0,2 мм, необходима корректировка методики —

изменение угла ввода и повышение чувствительности в зоне максимальных контактно-усталост-

ных напряжений на 10—12 дБ.

СПИСОК ЛИТЕРАТУРЫ

1. Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений (по материалам

заседания некоммерческого партнерства «Рельсовая комиссия» 4—7 октября 2017 г.) / Сб. научных

докладов. Екатеринбург: ОАО «УИМ», 2018. 360 с.

2. Мамонтов М.М., Коновалов А.Н., Полевой Е.В., Шелухин А.А. Выявление внутренних дефектов в

готовых рельсах // Путь и путевое хозяйство. 2018. № 7. С. 2—5.

3. Лысюк В.С., Бугаенко В.М. Повреждения рельсов и их диагностика. М.: ИКЦ «Академкнига»,

2006. 638 с.

4. Дымкин Г.Я., Кособоков Д.В., Этинген И.З., Шелухин А.А. Автоматизированный ультразвуковой

контроль рельсов при производстве // В мире неразрушающего контроля. 2020. № 2. С. 73—76.

5. Czarnecki M., Binkowski R. Problem of damage to curved switch rails in ordinary turnouts // Problemy

kolejnictwa. 2018. Is. No. 180. P. 79—86.

6. Dymkin G.Ya., Shelukhin A.A., Anisimov V.N. Improving Procedures for Ultrasonic Pulse-Echo Testing

of Rails in Production // Russian Journal of Nondestructive Testing. 2019. V. 55. No. 8. P. 560—569.

[Дымкин Г.Я., Шелухин А.А., Анисимов В.Н. Совершенствование методики эхо-импульсного ультразву-

кового контроля рельсов при производстве // Дефектоскопия. 2019. № 8. С. 14—23.]

7. Ультразвуковые преобразователи для неразрушающего контроля / Под общ. ред. И.Н. Ермолова.

М.: Машиностроение, 1986. 280 с.

8. Шур Е.А. Повреждения рельсов. М.: Интекст, 2012. 192 с.

9. Аббакумов К.Е., Добротин Д.Д. Многоканальные ультразвуковые дефектоскопы. СПб.: Изд-во

СПбГЭТУ «ЛЭТИ», 2016. 444 с.

Дефектоскопия

№ 11

2020