УДК 620.179.16

ИСПОЛЬЗОВАНИЕ МЕТОДА АКУСТОУПРУГОСТИ ДЛЯ КОНТРОЛЯ УПРУГИХ

МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В МАТЕРИАЛЕ КОЛЕЦ ПОДШИПНИКОВ

© 2020 г. А.О. Рыжова1,*, С.А. Бехер1,**, А.А. Попков1,***

1Сибирский государственный университет путей сообщения, Россия 630049

Новосибирск, ул. Дуси Ковальчук, 191

E-mail: *annalodo@yandex.ru, **beher@stu.ru, ***zabagy@gmail.com

Поступила в редакцию 04.08.2020; после доработки 23.09.2020

Принята к публикации 29.09.2020

Разработаны и изготовлены настроечные образцы натяга колец подшипников на шейку оси колесной пары вагона и

выполнена аттестация гидравлического стенда для нагружения колец подшипников, имитирующего их прессовую

посадку на ось. Создана и решена математическая модель способа контроля механических напряжений кольца подшип-

ника акустоупругим методом при хордовом прозвучивании, учитывающая изменение угла между направлением распро-

странения волны и осью главных механических напряжений. Экспериментально при нагружении кольца подшипника

определен коэффициент акустоупругости продольной волны в стали ШХ15. Проведены измерения натяга колец под-

шипников на настроечных образцах натяга методом акустоупругости.

Ключевые слова: акустоупругость, ультразвуковой контроль, хордовое прозвучивание, внутренние кольца подшип-

ников, прессовая посадка, неразрушающий контроль, механические напряжения.

DOI: 10.31857/S0130308220110032

ВВЕДЕНИЕ

Надежность неподвижных разъемных соединений колец буксовых подшипников, напрессо-

ванных на шейки осей колесных пар, напрямую влияет на количество отказов железнодорожных

транспортных средств в эксплуатации. Внутренние кольца удерживаются на осях колесных пар

силами трения, которые линейно зависят от упругих механических напряжений в материале колец.

Технология ремонта вагонов предусматривает контроль разности диаметров (натяга) шеек осей

и колец подшипников до прессовой посадки. Допустимое значение натяга в действующей техни-

ческой документации (РД ВНИИЖТ 27.05.01—2017) находится в диапазоне от 45 до 110 мкм и

соответствует упругим механическим напряжениям в материале колец от 70 до 170 МПа. Много-

кратный демонтаж и повторный монтаж внутренних колец являются причиной образования зади-

ров на шейках осей, появление которых приводит к браковке и списанию осей в металлолом. Для

увеличения среднего срока службы осей колесных пар при плановых видах ремонта внутренние

кольца подшипников, удовлетворяющие требованиям нормативной и технической документации,

допускается не снимать.

В процессе эксплуатации колесных пар с буксовыми узлами прочность посадки колец подшип-

ников снижается, что может быть вызвано нарушениями как технологии ремонта, так и условий

эксплуатации. Нагрев буксовых узлов вызывает тепловое расширение колец, следствием которого

является проворот и сошлифовывание части шейки оси. Недостаточная защита буксовых узлов от

воздействия атмосферы приводит к фреттинг-коррозии. Этот тип повреждения является причиной

интенсивного износа сопрягаемых поверхностей и последующего уменьшения натяга.

Для контроля упругих механических напряжений в материале колец при плановых видах ре-

монта перспективно использовать акустические методы, основанные на явлении акустоупругости.

К преимуществам акустических методов относится возможность контроля не только поверхност-

ных, но и внутренних напряжений. Контроль с использованием акустоупругости является инте-

гральным, что позволяет определять не локальные, а средние значения упругих напряжений на

пути распространения волны [10].

Акустические методы контроля напряжений основаны на зависимости скорости распростра-

нения упругой волны от упругих деформаций (напряжений) материала объекта контроля. В на-

стоящее время метод акустоупругости подробно исследован [1—3, 5, 11—15], разработаны спо-

собы измерения скоростей распространения [6—9], основанные на автоциркуляции и корреляции

регистрируемых сигналов. Достигаемая при этом точность измерения скоростей распространения

с пределом допускаемой относительной погрешности, равным 10-5 [8], обеспечивает абсолютную

погрешность измерения напряжений не более 1 МПа.

Использование метода акустоупругости для контроля упругих механических напряжений...

29

Несмотря на наличие развитой теории акустоупругости, отдельные вопросы, необходимые для

решения задачи контроля упругих напряжений в кольцах подшипников, проработаны недостаточ-

но. Учитывая аксиальную симметрию прессового соединения, необходимо, например, решение ме-

тодических вопросов контроля объектов, при прозвучивании которых угол между волновым векто-

ром и осью главных механических напряжений изменяется на всем пути распространения волны.

Целью исследования является создание способов экспериментального определения механиче-

ских напряжений с использованием явления акустоупругости в кольцах подшипников, напрессо-

ванных на шейки осей колесных пар с натягом.

ОПИСАНИЕ ЭКПЕРИМЕНТА

Исследование акустоупругих характеристик материала колец подшипников проводились на

специализированном стенде и образцах натяга. Гидравлический стенд воспроизводит упругое на-

пряженно-деформированное состояние кольца подшипника (рис. 1а), создавая на внутренней по-

верхности гидравлическое давление P. С помощью тензометрического комплекса «Динамика-3»

[17] выполнена тарировка манометра стенда для определения зависимости механических дефор-

маций (напряжений) от давления в гидравлической системе стенда. Тензодатчик проволочный типа

ПКС-7 [16] наклеивался на внешнюю поверхность кольца подшипника и ориентировался вдоль

окружности для измерения растягивающих деформаций. Рассчитанные при этом значения напря-

жений σ линейно зависят от давления в гидравлической системе стенда в диапазоне от 5 до 28 МПа

с коэффициентом корреляции более 0,99:

σ = α · P - β,

(1)

где α = (2,42 ± 0,03), β = (10,2 ± 0,5) МПа — коэффициенты линейной регрессии, полученные мето-

дом наименьших квадратов; P — давление в гидравлической системе, МПа.

а

б

Кольцо

Манометр

Акустическая задержка

подшипника

Излучающий

Принимающий

преобразователь

преобразователь

Напряжение, σ

Манометр

Давление, P

P

Кольцо

подшипника

Гидроцилиндр

Ультразвуковой

Осциллограф

дефектоскоп

Рис. 1. Схема прозвучивания кольца подшипника продольными волнами (б) при механических испытаниях в нагружаю-

щем устройстве (а).

Образцы натяга изготавливались из бывших в эксплуатации и новых колец подшипников ро-

ликовых цилиндрических типа 36-42726E2М по ГОСТ 18572—2014, напрессованных на валы, из-

готовленные из стали марки 45 по ГОСТ 1050—88 с шероховатостью поверхности Ra < 1,25 мкм.

Валы и кольца с погрешностью размеров не более 5 мкм подбирались по диаметрам таким обра-

зом, чтобы значения натягов образцов равномерно распределялись в диапазоне от 40 до 120 мкм.

Дефектоскопия

№ 11

2020

30

А.О. Рыжова, С.А. Бехер, А.А. Попков

Акустические импульсы в излучающем пьезоэлектрическом преобразователе (ПЭП) возбужда-

лись дефектоскопом УД2-102 (зарегистрирован в государственном реестре средств измерений под

№ 18007-06). Электрические сигналы с принимающего ПЭП регистрировались цифровым запоми-

нающим осциллографом TBS-2104 (номер в государственном реестре средств измерений № 66636-

17). Прибор обеспечивает регистрацию сигналов с частотой дискретизации до 1 нс и сохранение

оцифрованных сигналов длительностью до 20 мс.

Кольца подшипников «прозвучивались» продольными волнами по раздельной схеме (рис. 1б).

Регистрируемые сигналы сохранялись в цифровой форме с частотой дискретизации 1 ГГц и обра-

батывались с использованием разработанного алгоритма в программной среде Mathcad.

Ультразвуковые волны вводились в кольцо подшипника по хорде с использованием акустиче-

ской задержки, изготовленной из стали марки 20 по ГОСТ 1050—88 (рис. 2). Поверхность, прилега-

ющая к кольцу, повторяла форму внешней поверхности кольца. Акустическая задержка устанавли-

валась на предварительно смазанную трансформаторным маслом поверхность кольца подшипника

и притиралась для обеспечения минимальной толщины слоя контактной жидкости. К акустической

задержке соосно приклеены излучающий и принимающий прямые преобразователи П111-2,5-К12

с резонансной частотой 2,5 МГц. Принимающим ПЭП регистрировались все типы ультразвуковых

волн: продольные, поперечные и поверхностные, как прошедшие через кольцо, так и прошедшие

через акустическую задержку. В данной работе анализировался только первый сигнал на интервале

времени от 19 до 22 мкс относительно зондирующего импульса (рис. 3), связанный с продольной

волной, прошедшей по кратчайшему пути от источника до приемника. При снятии акустической

задержки с кольца сигнал исчезает.

105,0±0,1

А(2:1)

А

Пропил

1,00±0,02

Излучающий

Принимающий

Акустическая задержка

преобразователь

преобразователь

83,7±0,1

Рис. 2. Акустическая задержка с излучающим и принимающим ПЭП для хордового прозвучивания кольца подшипника

продольной волной.

0,1

Эхосигналы

Зондирующий

импульс

0

-0,1

0

10

20

30

40

Время, мкс

Рис. 3. Вид сигнала на принимающем преобразователе при хордовом прозвучивании кольца подшипника продольными

волнами.

Скорости распространения ультразвуковых волн составили: в кольце — 5,92 мм/мкс, в аку-

стической задержке — 5,86 мм/мкс, в оси (валу) — 5,91 мм/мкс. Разница скоростей в кольце под-

шипника и акустической задержке не превышает 1 %, отклонение направления распространения

волны в направлении акустической оси в результате двухкратного преломления при переходе через

границы «акустическая задержка — кольцо подшипника» и «кольцо подшипника — акустическая

Дефектоскопия

№ 11

2020

Использование метода акустоупругости для контроля упругих механических напряжений...

31

задержка» не превышает 2°. Это угловое отклонение приводит к смещению луча на приемнике на

2,0—2,5 мм и компенсируется изменением высоты приемного преобразователя относительно из-

лучающего.

С момента времени 22 мкс сигнал носит случайный характер, вызванный наложением волн раз-

личных типов, переотраженных в акустической задержке и в кольце подшипника. Информативный

сигнал и шумы удалось разделить на временной оси только благодаря пропилам глубиной 13 мм в

акустической задержке и сошлифовыванию средней части цилиндрической поверхности акустиче-

ской задержки до диаметра 160 мм (см. рис. 2).

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

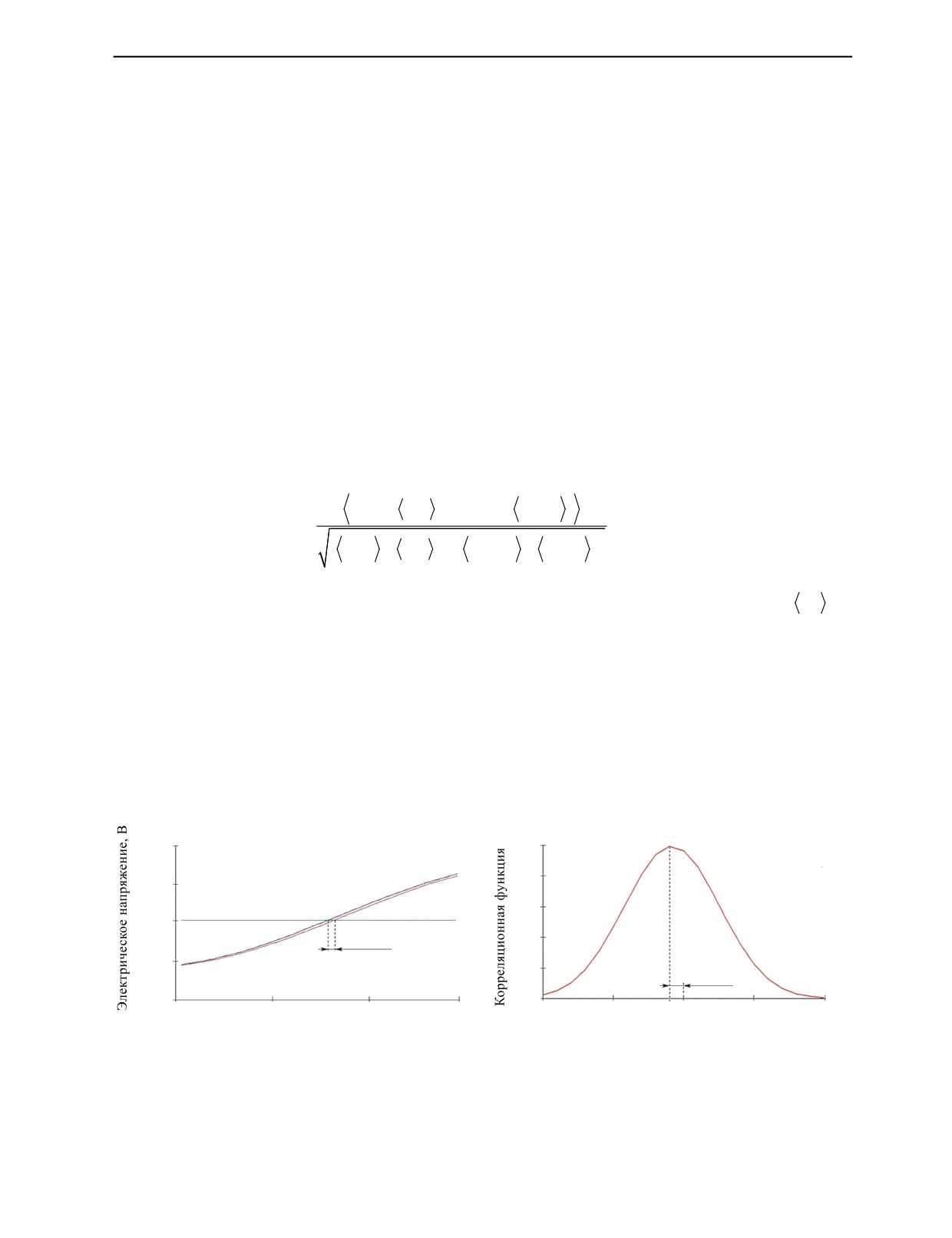

Изменение скорости распространения ультразвуковой волны при нагружении кольца измеря-

лось косвенным методом по задержке сигнала относительно опорного, полученного на полностью

разгруженном кольце подшипника (рис. 4а). Наибольшее значение задержки времени распростра-

нения волны составило 9,5 нс, что существенно меньше периода колебаний T = 400 нс. Прямой

метод измерения по сдвигу сигнала на заданном уровне (пороговый метод) не обеспечивает не-

обходимую точность измерений малых по сравнению с периодом колебания временных интерва-

лов, так как даже незначительные вариации амплитуды сигнала при растяжении кольца вызывают

существенные изменения времени (более 5 нс). Для повышения точности измерений времени за-

держки в программной среде Mathcad реализован корреляционный метод, основанный на опреде-

лении максимума дискретной корреляционной функции Afj двух сигналов U1i и U2i на интервале

от t1 до t2:

U1

−

U1

U2

−

U2

(

i

i

)⋅(

i+ j

i+ j

)

Af

=

,

j

(2)

2

2

2

2

U1

−

U1

U2

−

U2

(

i

i

)⋅(

i+ j

i+ j

)

где Afj — значения корреляционной функции в j-ый момент времени; U1i и U2i — значения элек-

трического напряжения опорного и регистрируемого сигналов в i-ый момент времени, мВ;

—

оператор усреднения на интервале от t1 до t2.

График корреляционной функции сигнала, зарегистрированного при нагружении кольца

подшипника до уровня относительных деформаций 100·10-6, с опорным сигналом приведен на

рис. 4б. Для наглядности отложенная по вертикальной оси корреляционная функция возведена

в 50-ю степень. Максимум корреляционной функции соответствует смещению сигналов на 2 нс.

Использование алгоритма, основанного на анализе коэффициента корреляции сигналов относи-

тельно опорного, позволяет оценивать временной сдвиг между ними с неопределенностью не более

± 1 нс. Полученное значение сдвига является интегральным параметром сигнала, который рассчи-

тывается усреднением на интервале t2 - t1 = 3 мкс, что соответствует (5—6) периодам колебаний.

а

б

0,10

1,0

Опорный сигнал

на ненагруженном

0,8

0,05

кольце

Сигнал при

0,6

нагружении

0

кольца

0,4

Задержка

времени

-0,05

Задержка

0,2

времени

-0,10

0

20,5

20,55

20,60

20,65

-20

-10

0

10

20

Время, мкс

Время, нс

Рис. 4. Способы определения времени задержки сигналов: пороговый (а) и по максимуму корреляционной функции (б).

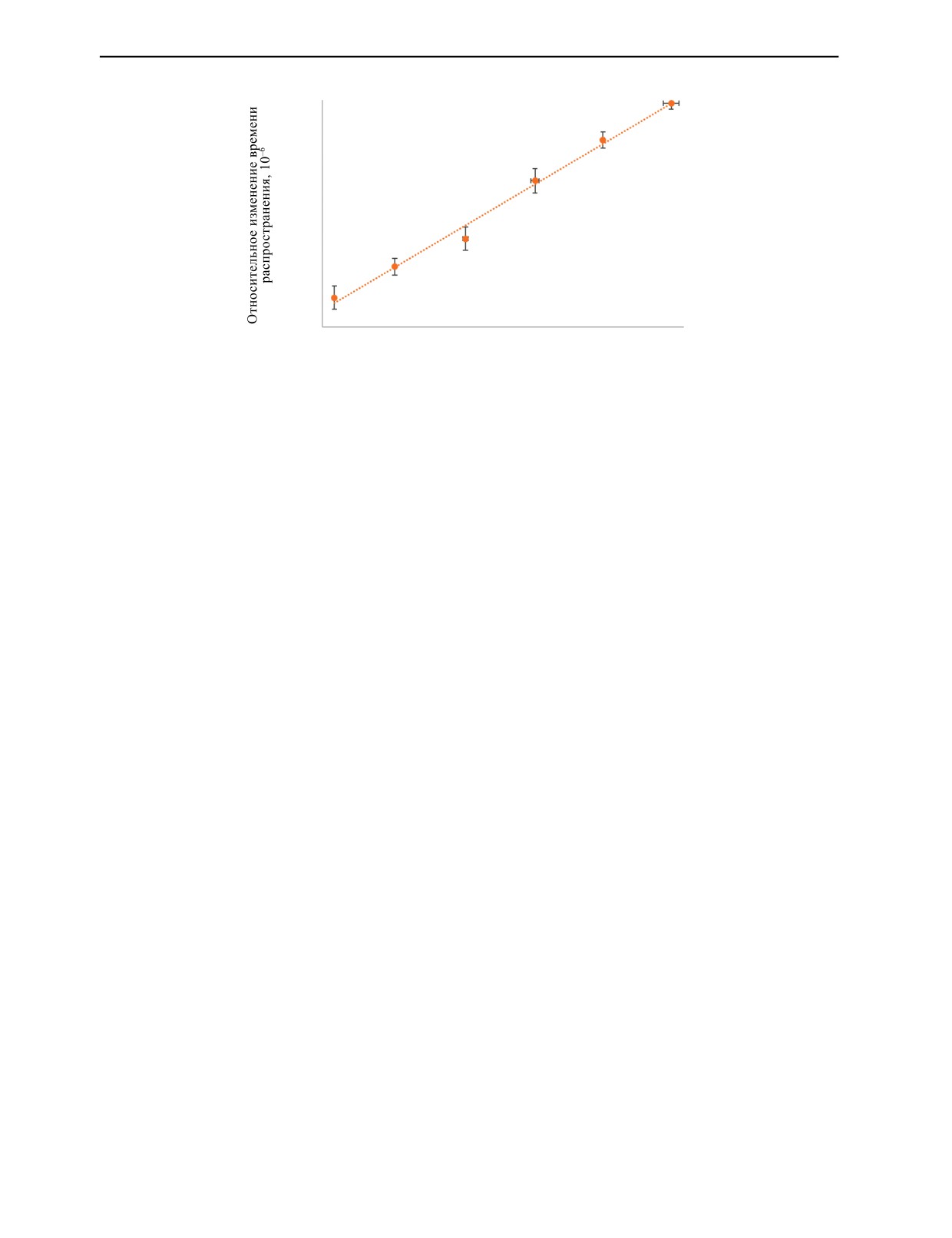

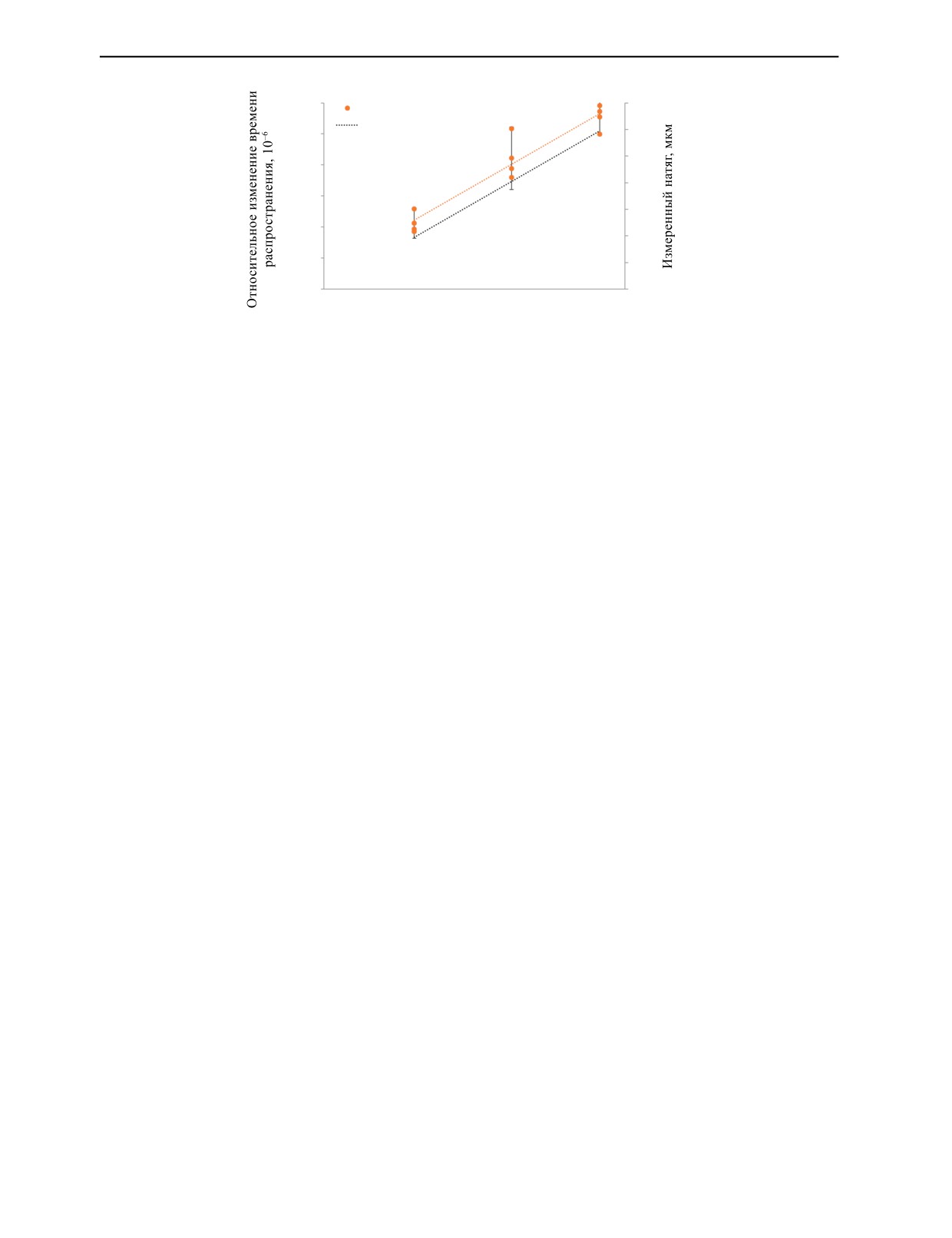

Задержка времени акустического импульса продольной волны относительно опорного сигнала

линейно зависит от механических напряжений в кольце подшипника с коэффициентом корреляции

более 0,99 (рис. 5). Экспериментальные данные получены как при нагружении, так и при разгрузке

Дефектоскопия

№ 11

2020

32

А.О. Рыжова, С.А. Бехер, А.А. Попков

600

500

400

300

200

100

0

0

10

20

30

40

50

60

Напряжение, МПа

Рис. 5. Зависимость относительного изменения времени распространения продольной волны при хордовом прозвучива-

нии кольца подшипника от механических напряжений.

кольца. Методом наименьших квадратов установлены параметры линейной функции, аппроксими-

рующей экспериментальную зависимость:

δt = d × σ + c,

(3)

где δt — относительное изменение времени распространения, 10-6; σ — механическое напряже-

ние, МПа; d = 9,77 ТПа-1 — коэффициент пропорциональности и с = 45,74× 10-6 — коэффициент

смещения.

Коэффициент пропорциональности d является коэффициентом акустоупругости по времени

распространения, который при постоянной базе прозвучивания, очевидно, равен с обратным зна-

ком коэффициенту акустоупругости по скорости распространения волны:

d = 9,77 ТПа-1.

(4)

Среднее квадратическое отклонение коэффициента d составляет 0,68ТПа-1 (7 %). Справочные

значения коэффициента акустоупругости по времени при постоянной базе прозвучивания для раз-

ных сталей варьируются в диапазоне от 2,70 до 28,79 ТПа-1 [4]. Коэффициент d, определяемый

выражением (4), равен коэффициенту акустоупругости только в рамках модели, в которой допу-

стимо пренебречь изменениями угла между направлением распространения волны и осью главных

механических напряжений.

АНАЛИЗ РЕЗУЛЬТАТОВ

Математический аппарат для количественного описания явления акустоупругости основан на

использовании тензорного исчисления [4]. В случае одноосного напряженно-деформированного

состояния изотропного материала с единственной ненулевой компонентой тензора механических

напряжений σ3, 3≠ 0, акустические характеристики материала описываются тензором акустоупругих

коэффициентов βi, j, где i, j — индексы координатных осей (1, 2, 3) направления распространения

волны и направления колебаний соответственно. Тензор βi,j имеет девять компонент, измеряемых в

ТПа-1, из которых независимыми являются только пять: β3,3, β1,1, β1,3, β3,1, β1,2.

Относительное изменение скорости распространения, вызванное действием упругих меха-

нических напряжений, описывается тензором δvi,j. Первый индекс i определяет направление рас-

пространения волны, второй индекс j — поляризацию волны. Очевидно, что δv1,1, δv2,2, δv3,3 —

относительные изменения скоростей продольных волн, распространяющихся вдоль осей x, y, z

соответственно.

В случае одноосного напряженного состояния изотропного материала с единственной нену-

левой компонентой тензора механических напряжений σ3,3 относительные изменения скоростей

распространения продольных волн описываются выражением:

Дефектоскопия

№ 11

2020

Использование метода акустоупругости для контроля упругих механических напряжений...

33

δvi, j = βi, j × σ3,3.

(5)

В случае сложного напряженного состояния, отличного от одноосного растяжения—сжатия,

тензор δvi, j относительного изменения скоростей распространения связан с тензором напряжений

σi, j в произвольном базисе координатных осей выражением:

δvi, j = γi, j, m,n × σm,n,

(6)

где γi,j, m,n — тензор акустоупругости для произвольного тензора напряжений σm, n; m, n — индексы

координатных осей в произвольном базисе. Связь тензора γi, j, m,n с тензором βi, j приведена в [4].

Использование выражения (6) для решения практических задач затрудняет физическую интер-

претацию результатов в случае наклонного распространения волн относительно главных осей на-

пряжений, когда базисы скоростей и механических напряжений не совпадают. В этом случае вы-

ражение (6) представимо в виде, в котором тензор механических напряжения задан в собственном

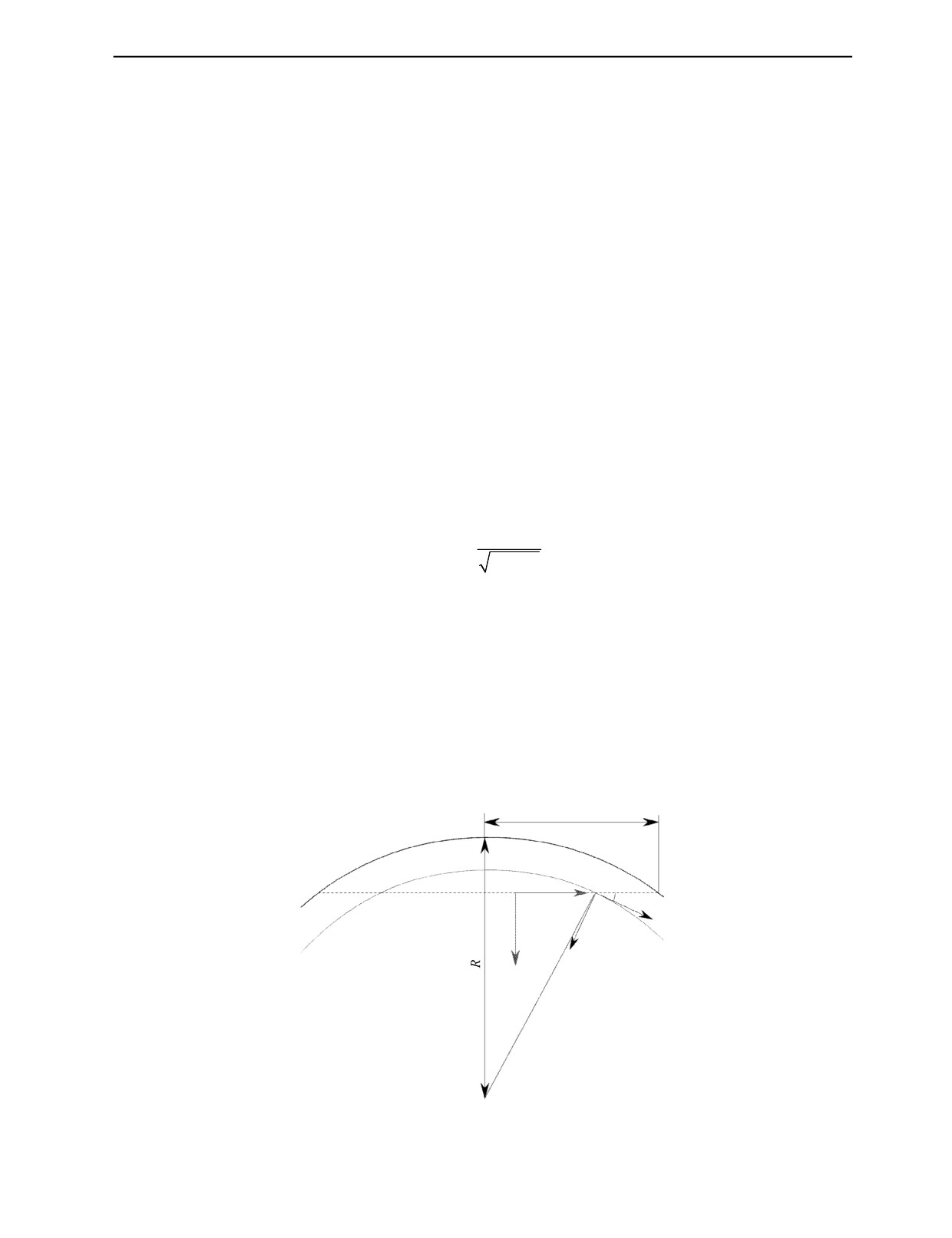

базисе и преобразуется к базису скоростей (рис. 6):

δv

=γ

⋅

A

⋅

A

⋅σ

,

(7)

i,

j

i j,m′,n′

m′,m n′,n

m,n

где

A

и

A

— матрицы перехода от базиса x, y, z к базису, привязанному к направлению рас-

m′,m

n′,n

пространения волны x', y', z'.

Расчет изменения времени распространения, учитывающий неколлинеарность направлений

распространения волны и действия механических напряжений, проводился с использованием тен-

зорной модели (рис. 6). В каждой точке луча волны угол φ между базисами главных напряжений

z, y и волны z', y' определяется выражением:

z′

tg(ϕ)

=

(8)

2

2

R

-l

Тензор перехода от базиса напряжений к базису скоростей выражается через угол между хор-

дой и касательной к окружности φ (рис. 6) и в матричной форме имеет вид:

1

0

0

A=

0

cos(ϕ)

sin(ϕ)

(9)

0

− ϕ) cos(ϕ)

Для одноосного напряженно-деформированного состояния только одна компонента тензора на-

пряжений отлична от нуля σ3,3= σ0 (в соответствии с рис. 6):

l

Наружная

поверхность

кольца

z'

φ

Направление

Базис

распространения

волны

z

Базис

волны

главных

напряжений

y

σ

3,3

y'

Рис. 6. Схема ориентации базиса волны z', y' и базиса главных напряжений z, y при распространения продольной волны

в кольце подшипника.

Дефектоскопия

№ 11

2020

34

А.О. Рыжова, С.А. Бехер, А.А. Попков

0

0

0

0

0

0

(10)

σ=

0

0

σ

0

Подстановка (9) и (10) в (7) дает выражение для относительного изменения скорости волны в

виде функции угла φ для продольных и поперечных волн с поляризацией по оси y' волн:

2

2

δv

3,3

=σ

0

⋅

(

β

2,2

⋅(sin(ϕ))

+β

3,3

⋅(cos(ϕ))

)

,

(11)

2

2

δv

=σ

⋅

β

⋅(sin(ϕ))

+β

⋅(cos(ϕ))

(12)

3,2

0

(

1,3

3,1

)

Выражения (11) и (12) после замены тригонометрических функций их выражениями через рас-

стояния и координаты из (8) позволяют установить зависимости скоростей распространения волн

от координаты zʹ:

2

2

2

z′

R - l)

δv

=σ

⋅β

⋅

+β

⋅

,

(13)

3,3

0

2,2

2

2

2

3,3

2

2

2

R - l)

+

z′

R - l)

+

z

′

2

2

2

z′

R - l)

δv

=σ

⋅β

⋅

+β

⋅

(14)

3,2

0

1,3

2

2

2

3,1

2

2

2

R - l)

+

z′

R - l)

+

z

′

После алгебраических преобразований уравнения (13) и (14) принимают вид:

2

2

2

β

⋅ z′

+β

⋅

R - l)

2,2

3,3

(

)

δv

=σ

⋅

,

(15)

3,3

0

2

2

2

R - l)

+

z′

2

2

2

β

⋅ z′

+β

⋅

R - l)

1,3

3,1

(

)

δv

=σ

⋅

(16)

3,2

0

2

2

2

R - l)

+

z′

В общем виде в условиях малости δv << 1 выражение для скорости продольной и поперечной

ультразвуковых волн можно представить в виде функции переменной zʹ:

v(zʹ) = C × (1 + δv(zʹ)).

(17)

Дифференциальное уравнение движения волны по хорде:

dz′

=

v z′).

(18)

dt

Выражение (18) с учетом (17) интегрируется методом разделения переменных:

l

dz′

t+∆t

=

dt

(19)

∫

0

∫

0

C⋅(1+δv(

z′))

С учетом малости δv << 1 (19) приводится к определенным интегралам:

l

l

t+∆t

dz′-∫ δv(z

′)

dz′=C

⋅

dt

(20)

∫

0

0

∫

0

После интегрирования и преобразований уравнение (20) принимает вид:

1

l

δ

t

=-

⋅

δv(z′)

dz

′

(21)

∫

0

l

Дефектоскопия

№ 11

2020

Использование метода акустоупругости для контроля упругих механических напряжений...

35

Для продольной волны подстановка (15) в (21) и преобразования позволяют определить отно-

сительное изменение скорости:

2

2

1

l

z′

l

R - l)2

δt

= -σ

⋅

⋅β

⋅

⋅ dz′+β

⋅

⋅ dz′

(22)

l

0

2,2

∫

2

2

2

3,3

∫

2

2

2

0

0

l

R

−l

+

z′

R

−l

+

z′

Второй интеграл в выражении (22) является табличным, первый интеграл может быть пред-

ставлен в виде суммы табличных интегралов, которые после интегрирования приводят выражение

(22) для относительного времени задержки продольной акустической волны к виду:

2

1

δt

= -σ

⋅

β

+

(

β

−β

⋅

(

R

/ l

)

−1⋅arctg

(23)

l

0

(

2,2

3,3

2,2

))

2

(

R

/ l

)

−1

По аналогии с (23) относительное изменение времени задержки поперечной волны:

2

1

δt

= -σ

⋅

β

+

(

β

−β

⋅

(

R

/ l

)

−1⋅arctg

(24)

t

0

(

1,3

3,1

1,3

))

2

(

R

/ l

)

−1

В схеме прозвучивания, представленной на рис. 2, аргумент выражений (23) и (24) равен:

(25)

(

R/l

)2

−1 =1,6.

В рассматриваемой модели хордового прозвучивания кольца подшипника относительные вре-

мена задержки акустических волн, вызванные упругими растягивающими напряжениями, прини-

мают вид:

δt

l

= -σ

0

⋅

(

0,89

⋅β

3,3

+0,11⋅β

2,2

)

(26)

δt

= -σ

⋅

0,89

⋅β

+0,11⋅β

(27)

t

0

(

3,1

1,3

)

Для большинства сталей выполняется соотношение между акустоупругими коэффициентами

β

2,2

0,1

≈

и, следовательно, второе слагаемое в выражении (26) не превышает 1,2 % первого сла-

β

3,3

гаемого. Используя результат аппроксимации (4) для коэффициента пропорциональности относи-

тельного времени задержки и упругих механических напряжений и формулу (26) для времени за-

держки при хордовом прозвучивании, значение коэффициента акустоупругости материала колец

подшипников в изделии составит:

d

β

=-

=-

11,0

ТПа-1 (±8 %).

(28)

3,3

0,89

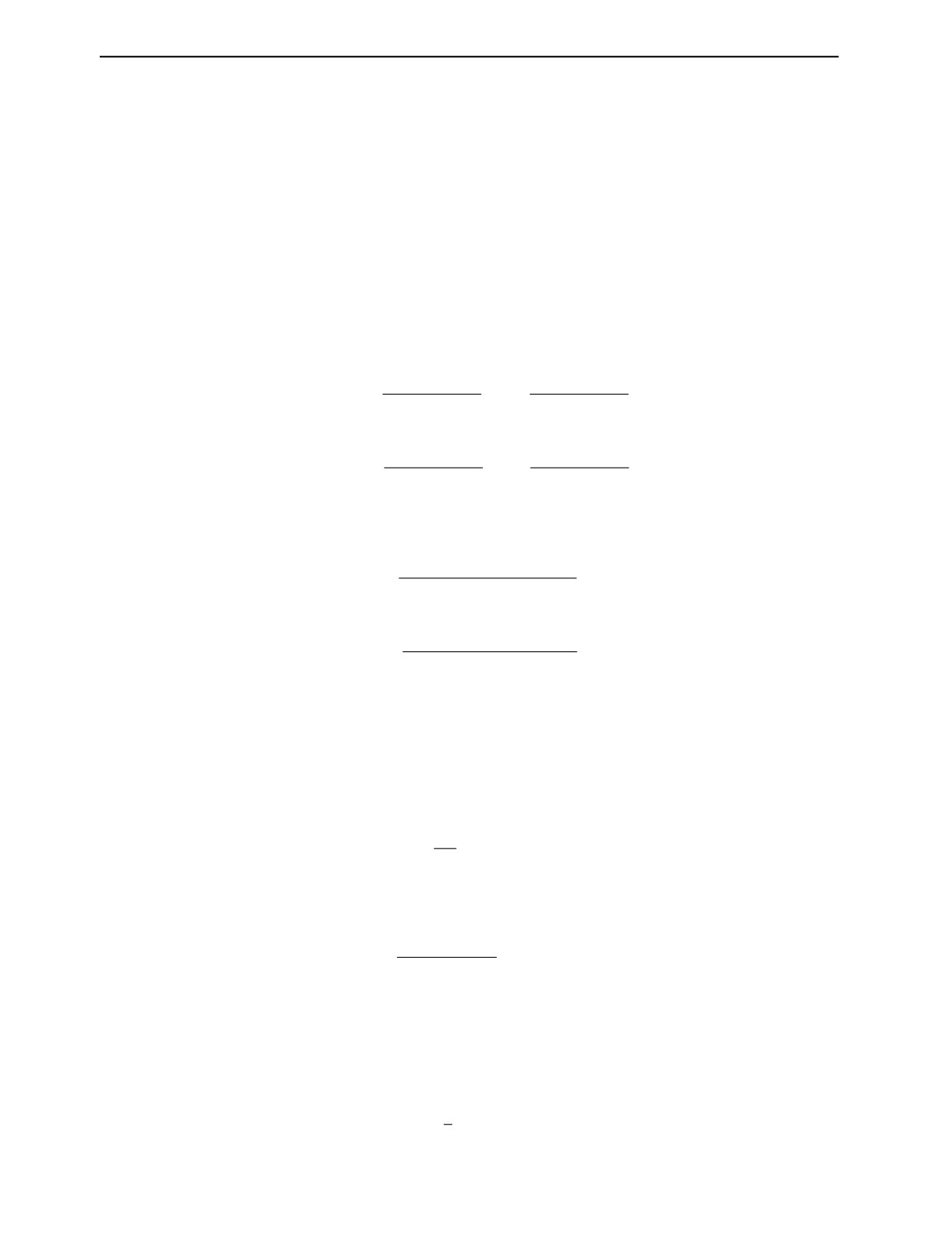

Используя полученные значения акустоупругого коэффициента (4), (28) для продольной

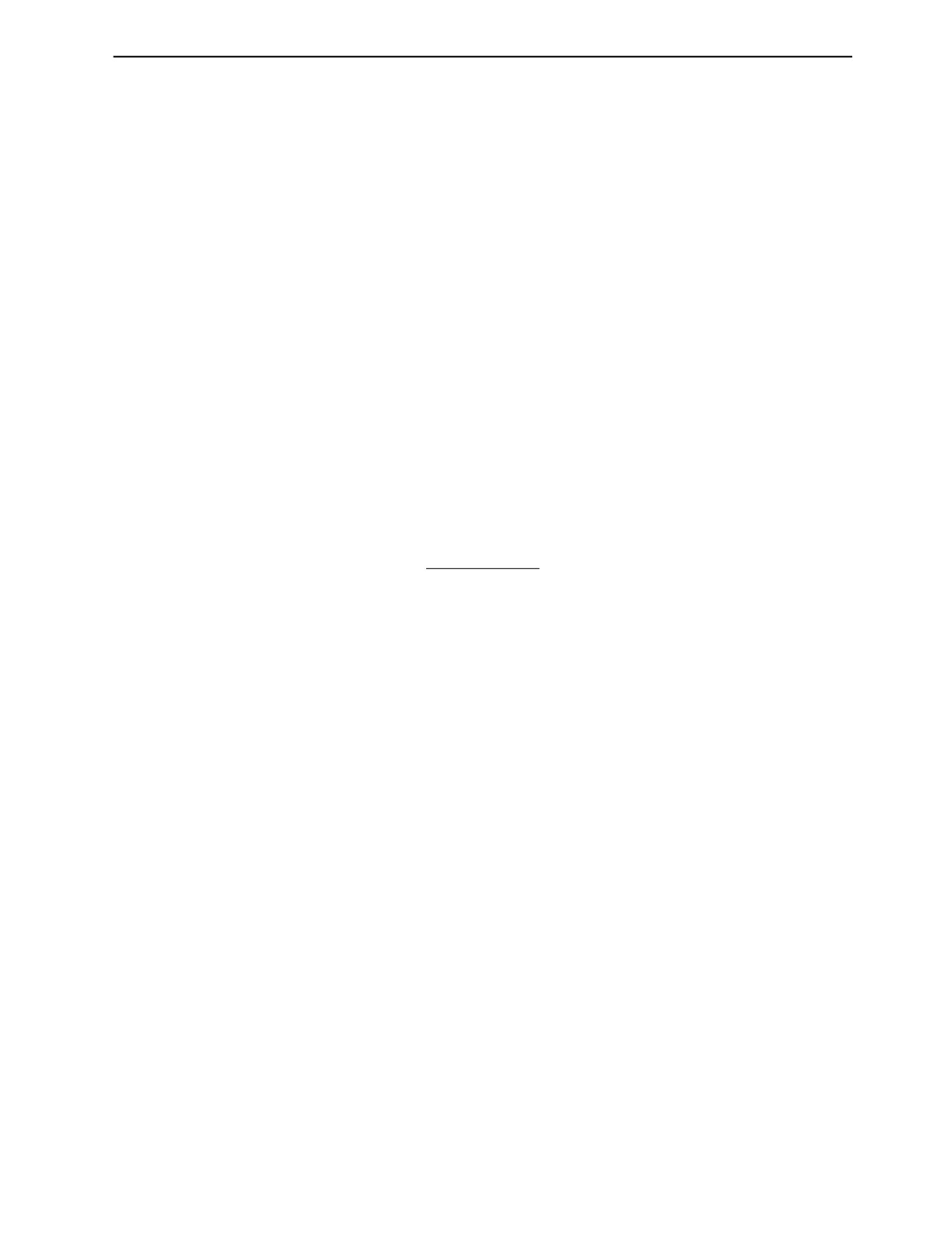

волны, проведены испытания образцов натяга колец подшипников (рис. 7). На каждом из трех

образцов натяга 40, 80 и 120 мкм выполнены измерения в четырех точках, расположенных че-

рез 90°. Средние квадратические отклонения относительного измерения времени распростра-

нения в каждой точке составили от 200·10-6 до 500·10-6. Такие высокие, более 40 % среднего

значения, случайные разбросы результатов наблюдений связаны со слабой повторяемостью

параметров акустического контакта при повторных установках преобразователя на объект кон-

троля. При изменении слоя контактной жидкости на 1 мкм абсолютное время распространения

изменяется на 0,7 нс, а относительное изменение времени распространения волны на 40·10-6.

Таким образом соответствующие вариации толщины контактного слоя жидкости находятся в

диапазоне от 5 до 10 мкм и отражают точность изготовления акустической задержки и коль-

ца подшипника. Рассчитанный по времени задержки в образцах акустический коэффициент

β3,3 = -15,6 ± 4,8 ТПа -1 и с учетом погрешности соответствует экспериментальным результатам

на нагружающем устройстве.

Дефектоскопия

№ 11

2020

36

А.О. Рыжова, С.А. Бехер, А.А. Попков

3000

140

— 1

— 2

120

2500

100

2000

80

1500

60

1000

40

500

20

0

0

0

20

40

60

80

100

120

Натяг настроечного образца, мкм

Рис. 7. Зависимость относительного изменения времени распространения продольной волны (1) и измеренных значений

натяга (2) от натягов настроечных образцов.

ВЫВОДЫ

Разработаны и изготовлены образцы прессовых соединений со значениями натяга в диапазоне

от 38 до 119 мкм с погрешностью не более ± 7 мкм. С использованием тензометрической системы

аттестовано нагружающее устройство для испытания колец подшипников, обеспечивающее на-

пряженно-деформированное состояние с упругими деформациями до 550·10-6, эквивалентными

состоянию колец в прессовом соединении с натягом от 0 до 70 мкм.

Разработана и изготовлена акустическая задержка для хордового прозвучивания продольными

волнами колец подшипников, напрессованных на шейку оси, с базой прозвучивания в материале

кольца, равной 84 мм. Экспериментально определен коэффициент пропорциональности относи-

тельного изменения времени распространения продольной волны и механических напряжений d

= 9,77 ТПа-1. Для модели хордового прозвучивания кольца подшипника при растяжении кольца

аналитически получены зависимости, связывающие акустоупругие коэффициенты продольной

β3,3 и поперечной β3,1 волн с коэффициентом пропорциональности d. Коэффициент акустоупру-

гости для стали ШХ15 в готовом изделии (кольце подшипника) с учетом поправок составил

β3,3 = -11,0 ТПа-1 (±8 %).

При акустическом контроле образцов натяга показано, что невоспроизводимость акустического

контакта при повторной установке преобразователя на объект контроля с вариациями контактного

слоя (5—10) мкм вносит основной вклад в погрешность измерений акустоупругих коэффициен-

тов — 30 %. Кроме того, разброс значений может быть обусловлен неравномерностью посадки по

окружности кольца подшипника из-за конусности и овальности сопрягаемых поверхностей. По-

грешность определения натягов в образцах методом акустоупругости c усреднением в трех точках

составила от 20 до 40 %.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта

№ 19-38-90016.

СПИСОК ЛИТЕРАТУРЫ

1. Gushcha O.I., Lebedev V.K. The effect of stresses on the velocity of propagation for ultrasonic waves in

metals // Soviet Applied Mechanics. 1972. V. 2. P. 52—53.

2. Landau L.D., Lifshitz E.M. Course of theoretical physics // Butterworth-Heinemann. 1986. V. 7 (3rd ed.).

3. Muravyev V.V., Muravyeva O.V., Strizhak V.A., Pryakhin A.V., Balobanov E.N., Vvolkova L.V. Evaluation

of residual stresses in rims of wagon wheels using the electromagnetic-acoustic method // Russian journal of

nondestructive testing. 2011. V. 47. No. 8. P. 512—521.

4. Анисимов В.А., Каторгин Б.И., Куценко А.Н., Малахов В.П., Рудаков А.С., Чванов В.К. Неразруша-

ющий контроль. Справочник в 8 т. Т. 4. Кн. 1. Акустическая тензометрия / Под общ. ред. В.В. Клюева.

М.: Машиностроение, 2006. 226 с.

5. Бриллюэн Л., Пароди М. Распространение волн в периодических структурах. М.: Изд-во ино-

странной литературы, 1959. 457 с.

6. Бобренко В.М., Куценко А.Н., Шереметиков А.С. Общий вид уравнений акустоупругости для

главных напряжений // Дефектоскопия. 1982. № 6. С. 23—27.

Дефектоскопия

№ 11

2020

Использование метода акустоупругости для контроля упругих механических напряжений...

37

7. Гузь А. Н., Махорт Ф. Г., Гуща О. И. Определение напряжений в твердых телах ультразвуковым

методом / Неразрушающий контроль материалов и элементов конструкций. Киев: Наукова думка, 1981.

С. 115—146.

8. Гузь А.Н., Махорт Ф.Г., Гуща О.М. Введение в акустоупругость. Киев: Наукова думка, 1977. 152 с.

9. Гузь А.Н., Махорт Ф.Г. Физические основы ультразвукового неразрушающего метода определе-

ния напряжений в твердых телах // Прикладная механика. 2000. Т. 36. № 9. С. 3—34.

10. Муравьев В.В., Волкова Л.В., Лапченко М.А. Ультразвуковой контроль остаточных напряжений в

бандажах локомотивных колес при производстве // Дефектоскопия. 2015. № 5. С. 3—16.

11. Муравьев В.В., Волкова Л.В. Оценка величины натяга бандажей локомотивных колес методом

акустоупругости // Дефектоскопия. 2013. № 9. С. 40—46.

12. Муравьев В.В., Муравьев Т.В. Расчет процесса передачи акустического сигнала через трибосо-

пряжение внутреннего кольца подшипника и оси колесной пары // Дефектоскопия. 2007. № 2. С. 16—26.

13. Муравьев В.В., Муравьева О.В., Леньков С.В. Оценка остаточных напряжений цельнокатаных и

бандажированных колес с использованием эффекта акустоупругости // В мире неразрушающего кон-

троля. 2018. Т. 21. № 1. С. 25—29.

14. Новожилов В.В. Основы нелинейной теории упругости. М.: Гостехиздат, 1948. 212 с.

15. Новожилов В.В. Теория упругости. Ленинград: Судпромгиз, 1958. 370 с.

16. Степанова Л.Н., Лебедев Е.Ю., Кабанов С.И., Канифадин К.В., Бехер С.А., Никитенко М.С.

Исследование характеристик проволочных и полупроводниковых тензодатчиков, используемых для из-

мерения ударных процессов // Датчики и системы. 2013. № 1. С. 28—33.

17. Степанова Л.Н., Кабанов С.И., Бехер С.А. Микропроцессорные многоканальные тензометриче-

ские системы для динамических испытаний конструкций // Датчики и системы. 2011. № 8. С. 29—34.

Дефектоскопия

№ 11

2020